DOI: 10.11817/j.ysxb.1004.0609.2021-37766

缩比摩擦副与1:1摩擦副温度和摩擦因数偏差的试验研究

李 兵,杨俊英,高 飞

(大连交通大学 连续挤压教育部工程研究中心,大连 116028)

摘 要:

缩比与1:1试验的结果是有偏差的,为认识影响偏差的各因素的作用,利用缩比试验台和1:1试验台,在制动压力0.19~0.49 MPa,制动速度50~220 km/h条件下,进行对比试验。结果表明:缩比制动盘的盘面峰值温度高于1:1制动盘,温差随制动压力的增加略有降低。平均摩擦因数的偏差与制动工况有关,制动压力0.19 MPa时,缩比摩擦副的平均摩擦因数大于1:1摩擦副的,差值在0.007~0.035之间;制动压力增加到0.49 MPa时,缩比摩擦副的平均摩擦因数小于1:1摩擦副的,差值在0.003~0.065之间。两种摩擦副的温度和摩擦性能存在偏差的原因在于冷却条件和摩擦弧长分布的不同,1:1试验制动盘的通风散热好、摩擦弧分散性大,使盘面温度均匀性好于缩比试验的。在高制动压力条件下,高温加剧了缩比条件下摩擦因数的衰减,导致低于1:1摩擦副的平均摩擦因数。

关键词:

文章编号:1004-0609(2021)-03-0707-08 中图分类号:TH117.1 文献标志码:A

引文格式:李 兵, 杨俊英, 高 飞. 缩比摩擦副与1:1摩擦副温度和摩擦因数偏差的试验研究[J]. 中国有色金属学报, 2021, 31(3): 707-714. DOI: 10.11817/j.ysxb.1004.0609.2021-37766

LI Bing, YANG Jun-ying, GAO Fei. Experimental study on braking temperature and friction coefficient deviation between reduced and 1:1 friction pair[J]. The Chinese Journal of Nonferrous Metals, 2021, 31(3): 707-714. DOI: 10.11817/j.ysxb.1004.0609.2021-37766

高速列车制动摩擦副在强摩擦、高热负荷等复杂工况下工作[1],因此认识制动摩擦性能一直是国内外学者关注的问题[2-8]。为认识摩擦性能,通常利用试验的方法进行检测,1:1试验测试是最能反映实际列车摩擦性能的检测方法,但是其设备昂贵、测试周期长,导致产品研发试验成本高。缩比试验是对照实际制动条件的一种缩小比例的试验方法,具有成本低、试验时间短等优势。然而,两种试验方法测试的结果存在一定的偏差,因此,认识缩比试验与1:1试验结果之间的偏差就成为一个要研究的问题。针对这方面的问题,SANDERS等[9]利用1:1试验台与缩比试验台,比较了制动初速度100 km/h,减速度3.92 m/s2条件下的试验结果,发现缩比试验测得的摩擦因数和盘面峰值温度均低于1:1试验。赵小楼[10]以汽车盘式制动器为原型,在制动初速度80 km/h,终了速度30 km/h,减速度2.94 m/s2条件下进行对比试验,发现缩比试验测试的摩擦因数略高于1:1试验。DESPLANQUES等[11]以TGV列车制动器为原型进行缩比设计,将测试的盘面峰值温度相比较,缩比试验低于1:1试验。可见,这些研究由于试验参数和设备条件等差别,得到的结果并不一致,导致这些结果差异的原因仍有待探讨,尤其是这些研究鲜有从盘面温度分布的角度探讨两种测试结果的差异,而温度是影响摩擦性能一个重要因素。因此,利用对比试验,探讨不同工况下两种试验方法的温度分布特点和摩擦性能的差异,对于认识产生差异的原因,改进测试方法是有意义的。

本文基于UIC标准的测试条件,利用缩比试验台和1:1轨道车辆制动试验台进行制动试验,借助红外热像仪采集盘面温度场,对比温度、摩擦因数等试验结果,探究影响缩比试验和1:1试验结果偏差的原因。

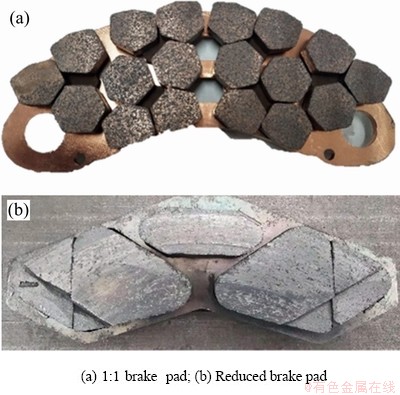

1 试验

1:1制动盘采用带有散热筋的通风盘,尺寸为d 640 mm×80 mm,缩比制动盘是d 310 mm×20 mm的实心盘,制动盘材料均为4Cr5MoSiV1。选用的制动闸片为铜基粉末冶金材料,主要成分包括铜、石墨、二氧化硅等。1:1制动闸片由18个六边形摩擦块组成,缩比制动闸片是由三个不规则摩擦块组成,两种制动闸片面积分别为32217 mm2、6292 mm2,两种制动闸片如图1所示。试验设备为BD2500/15000制动动力1:1试验台与TM-I型缩比制动试验台,1:1试验的转动惯量为1206 kg·m2,缩比试验的转动惯量为46 kg·m2。两种试验主要参数及相似因子如表1所列,其中缩比系数A=5.12。

正式试验前在制动速度120 km/h,制动压力0.49 MPa条件下,对闸片进行预磨,使闸片的接触面积达到85%以上。在制动压力分别为0.19、0.36和0.49 MPa,制动初速度50、80、120、160、200和220 km/h条件下进行两种摩擦副的摩擦制动试验。在制动过程中,利用热像仪无法测试到闸片的温度分布,而采用热电偶又仅能得到某点的温度值,因此本文主要以制动盘为研究对象,测试不同制动压力、速度条件下,两种摩擦副盘面温度场分布、平均摩擦因数的偏差和两种摩擦副制动时间的关系。两种试验台可以直接测出平均摩擦因数,测试误差为0.001。采用PYROVIEW 640L型红外热像仪记录不同时刻制动盘盘面温度分布情况,发射率设为0.85,误差为2%的测量值。

图1 两种制动闸片图

Fig. 1 Structure diagram of two brake pads

2 结果与讨论

2.1 缩比摩擦副与1:1摩擦副的盘面温度场

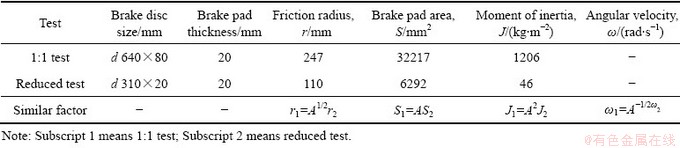

图2所示为制动压力0.49 MPa,速度200 km/h工况下,1:1制动盘盘面温度场随时间的变化情况。可见,制动2 s时,摩擦区出现多条环状高温带,温度在50~150 ℃之间。制动11 s时,演变为三条高温带,温度在200~300 ℃之间。制动20 s时,摩擦区温度尤其是中间高温带温度升高显著,达到了峰值温度441 ℃,随着制动过程的进行,高温带逐渐融合,盘面温度变得均匀,直至制动结束,制动结束时盘面温度在200~250 ℃之间。

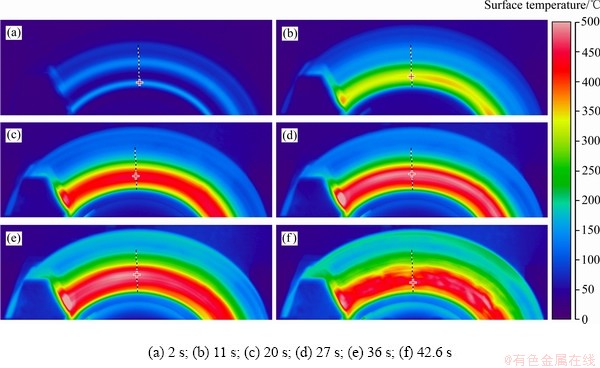

表1 主要参数及相似因子

Table 1 Main parameters and similar factor

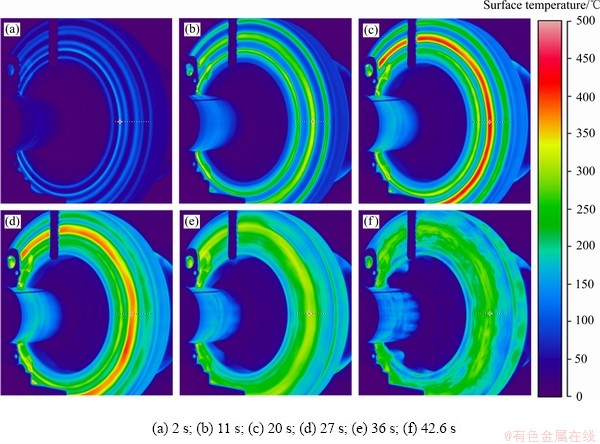

图3所示为同工况下缩比制动盘盘面温度场随时间的变化情况。可见,在制动2 s时,盘面出现两条环状高温带,其中外侧带较宽,内侧带温度较高。制动11 s时,演变为一个环状高温带,高温区温度在300~350 ℃之间,随着制动的进行,环状高温带逐渐宽化,温度升高,在制动的36 s达到峰值温度496 ℃,随后摩擦区温度开始下降,制动结束时摩擦区温度较高,在350~450 ℃之间。

图2 1:1制动盘盘面温度场随时间的变化情况

Fig. 2 Surface temperature evolution of 1:1 brake disc with time

图3 缩比制动盘盘面温度场随时间的变化情况

Fig. 3 Surface temperature evolution of reduced brake disc with time

通过对比发现,由于闸片结构不同,1:1制动闸片分散性大,摩擦块数量多且沿径向不同位置处的摩擦弧长波动大,1:1制动盘摩擦区出现的高温带较窄,数量较多。而缩比闸片摩擦块数量少,径向及周向分散程度均小于1:1制动闸片的,在摩擦区中部达到的峰值温度更高,并形成一条宽的高温带。

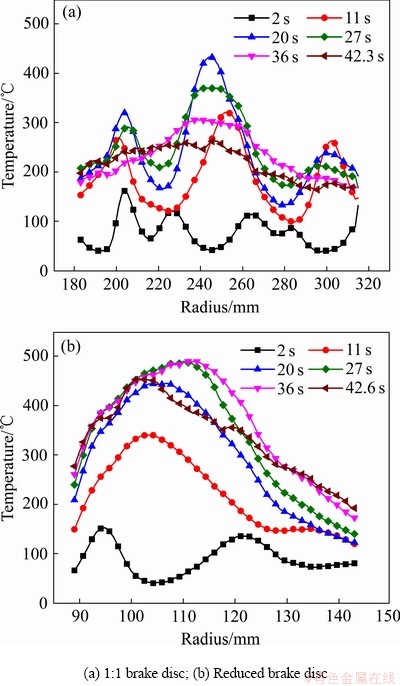

图4所示为两种制动盘沿径向的温度随时间的变化情况。从图4(a)可以看出,制动初期,1:1制动盘径向温度曲线呈现四个小波峰,制动11 s时,呈明显的三峰状分布,中间波峰温度最高为321 ℃,在20 s达到最大值433 ℃,制动进行到27 s时,波峰温度开始下降,波谷温度开始上升,径向温度梯度减小。图4(b)所示为缩比制动盘的径向温度曲线,可见,制动初期,制动盘径向温度曲线呈现两个波峰,内侧波峰峰值较外侧的高17 ℃,制动11 s时,温度分布呈现单峰状,在制动的36 s达到了最大温度490 ℃,随着制动的进行,温度梯度有所减小。

图4 两种制动盘沿径向的温度随时间的变化情况

Fig. 4 Radial temperature of two brake discs changes with time

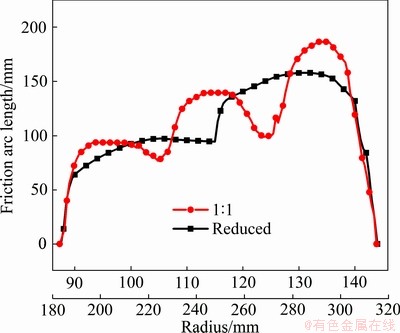

摩擦副在制动盘某一半径处的周向接触长度称为该半径处的摩擦弧长,两摩擦副闸片结构的不同造成摩擦弧长分布也有一定的差别,不同半径处的摩擦弧长分布情况如图5所示。可见,1:1摩擦副的摩擦弧长表现为三峰状,缩比摩擦弧长则呈双峰状分布。由摩擦功率法计算的摩擦面热流密度[12]可知,热流密度在制动盘径向的分布与周向摩擦弧长成正比。通过将温度分布曲线和摩擦弧长分布曲线对比,可见,径向温度分布曲线与摩擦弧长分布曲线有一定的相似性[13],如果仅从摩擦弧长分布角度,两个曲线应该存在对应关系,然而,温度峰值出现的位置与弧长峰值位置并不一致。这说明,温度不仅由弧长决定的[14],实际上,温度分布还与制动压力分布和散热条件等相关。对于1:1制动盘,采用的是中空通风结构,而缩比制动盘则为实心结构,两者相比,尽管1:1制动盘在大盘径处的摩擦弧最长,理论上而言该位置会形成峰值温度,但良好的通风冷却能力使这个区域的温度并没有显著增加。相比而言,实心的缩比盘的冷却能力有限,中心区域的温度散热不充分,导致了较高的峰值温度。

图5 两种摩擦副的摩擦弧长分布

Fig. 5 Radial arc length distribution of two friction pairs

2.2 缩比摩擦副与1:1摩擦副的盘面峰值温度关系

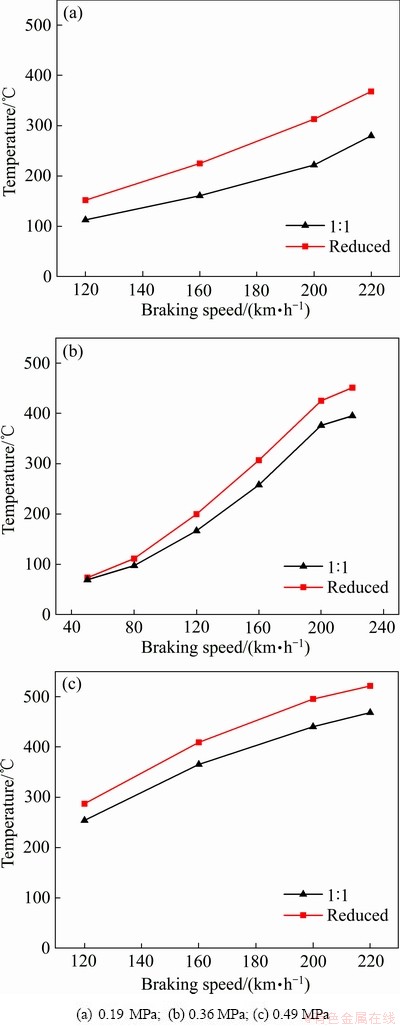

图6所示为不同工况下两种制动盘的盘面峰值温度变化情况。制动压力为0.19 MPa时,两种制动盘的盘面峰值温度差值从120 km/h 的40 ℃增加到200 km/h的91 ℃,减小到220 km/h的88 ℃,如图6(a)所示;制动压力为0.36 MPa时,如图6(b)所示,峰值温度温差随制动速度增加而增加,50 km/h时温度差值最小为4 ℃,制动速度达到220 km/h时,温度差值最大为56 ℃;制动压力为0.49 MPa时,制动速度在120~220 km/h之间,二者差值在33~53 ℃范围内,如图6(c)所示。可见,在所试验的条件下,缩比盘面的峰值温度均高于1:1制动盘的,随着制动压力的增加,两盘面峰值温度温差略有降低。

图6 不同工况下两种制动盘的盘面峰值温度变化情况

Fig. 6 Peak temperature of two brake discs changes with different braking conditions

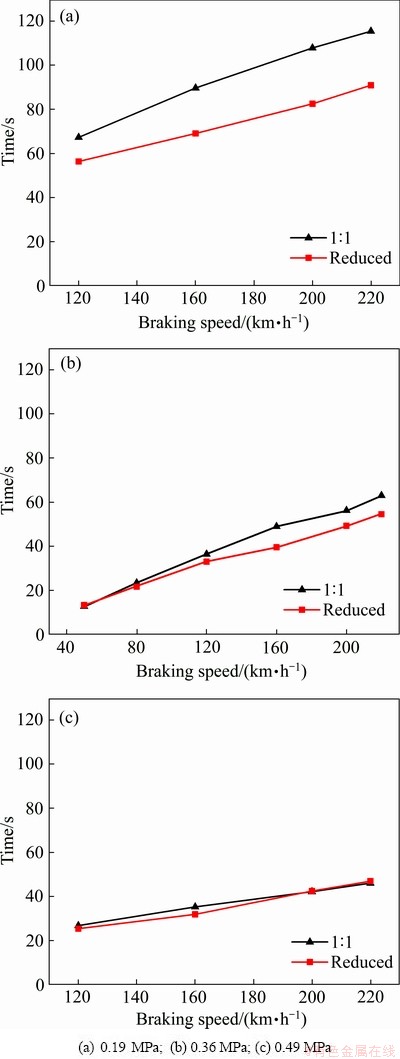

图7所示为两种摩擦副的制动时间对比。由图7可见,制动压力为0.19 MPa时,制动速度从120 km/h增加到220 km/h,1:1制动时间从67.3 s延长到115.4 s,缩比制动时间则从56.4 s变为91 s,200 km/h条件下两种摩擦副的制动时间差值最大为25.3 s,如图7(a)所示。制动压力为0.36 MPa时,如图7(b)所示,速度50 km/h和80 km/h条件下,制动时间相差很小,速度在120~220 km/h的范围,制动时间差值在1.7~9.5 s之间。制动压力增加到0.49 MPa时,两者的制动时间几乎等同,如图7(c)所示。这说明,当处于高制动压力条件时,缩比摩擦副与1:1摩擦副在制动时间上具有较好的一致性。

图7 不同工况下两种摩擦副的制动时间对比

Fig. 7 Comparison of braking time of two friction pairs under different braking conditions

2.3 缩比摩擦副与1:1摩擦副的平均摩擦因数关系

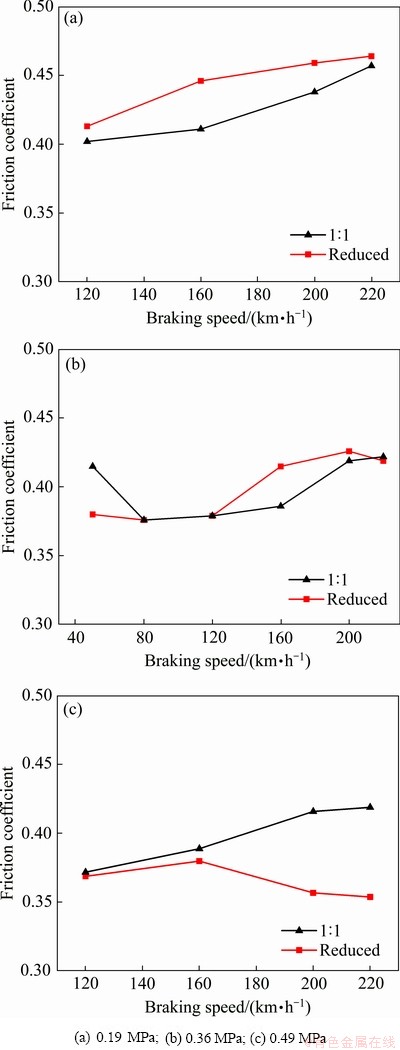

不同工况下,两种摩擦副的平均摩擦因数对比情况如图8所示。可见,在制动压力为0.19 MPa,速度从120 km/h到220 km/h,缩比摩擦副的平均摩擦因数由0.413增加到0.464,1:1摩擦副的平均摩擦因数则由0.402增加到0.457,两种摩擦副的平均摩擦因数随速度增加均有所增加,其差值在0.007~0.035之间,如图8(a)所示。在制动压力0.36 MPa,制动初速度为50 km/h条件下,缩比与1:1的平均摩擦因数分别为0.38和0.415,在速度80 km/h和120 km/h条件下,两种试验测试的平均摩擦因数相同,速度在160~220 km/h范围内,缩比平均摩擦因数在0.415~0.426之间,1:1平均摩擦因数在0.386~0.422的范围内,缩比平均摩擦因数略高,如图8(b)所示。制动压力为0.49 MPa时,在速度120~220 km/h范围内,如图8(c)所示,缩比平均摩擦因数在0.354~0.38之间波动,1:1平均摩擦因数在0.372~0.419范围内,缩比平均摩擦因数随速度的增加,明显低于1:1试验的平均摩擦因数,差值在0.003~0.065之间。

上述试验结果表明,缩比与1:1的平均摩擦因数的关系是复杂的,在低制动压力下,1:1平均摩擦因数低于缩比平均摩擦因数,在高制动压力时,则高于缩比平均摩擦因数。这可能与盘面温度有关,在低制动压力时,尽管缩比的温度高于1:1试验,但峰值温度并没有超过400 ℃,在这个温度条件下,摩擦材料的力学性能仍处于良好的范围内,而缩比闸片的面积小,实际接触面积的比例大,因此,平均摩擦因数表现出高于1:1条件。随着制动压力的增加,缩比盘面温度大都超过了400 ℃,高于1:1的盘面温度,闸片材料的软化倾向增加,同时,摩擦面形成一层“金属膜”加剧了摩擦因数衰减[15-18]。另一方面,1:1制动盘是带有散热筋的通风盘,通风散热性好,且闸片摩擦弧长分散性大,导致摩擦的高温区域的面积占整个摩擦区的比例小,使平均摩擦因数仍处于较高值。因此,在高制动压力条件下,高温加剧了缩比条件下的摩擦因数的衰减,导致低于1:1试验的平均摩擦因数。

图8 不同工况下两种摩擦副的平均摩擦因数变化情况

Fig. 8 Average friction coefficients of two friction pairs changes under different braking conditions

3 结论

1) 缩比制动盘的盘面峰值温度高于1:1制动盘,温差随制动压力的增加略有降低。制动压力0.19 MPa,速度从120 km/h增加到220 km/h,两种摩擦副的盘面峰值温度差值从40 ℃升高到88 ℃,制动压力0.49 MPa,温度差值在33~53 ℃的范围。

2) 平均摩擦因数的偏差与制动工况有关,制动压力0.19 MPa,缩比摩擦副的平均摩擦因数大于1:1摩擦副,差值在0.007~0.035之间;制动压力增加到0.49 MPa时,缩比摩擦副的平均摩擦因数小于1:1摩擦副,差值在0.003~0.065之间。

3) 缩比与1:1摩擦副的温度分布和摩擦性能存在偏差的原因在于冷却条件和摩擦弧长分布的不同,1:1试验制动盘的通风散热好、摩擦弧分散性大,使盘面温度均匀性好于缩比试验。在高制动压力条件下,高温加剧了缩比条件下的摩擦因数的衰减,导致低于1:1摩擦副的平均摩擦因数。

REFERENCES

[1] YANG Z Y, HAN J M, LI W, et al. Analyzing the mechanisms of fatigue crack initiation and propagation in CRH EMU brake discs[J]. Engineering Failure Analysis, 2013, 34: 121-128.

[2] 高 飞, 吴波文, 杨俊英. 闸片材料参数与制动盘温度关系[J]. 中国有色金属学报, 2020, 30(4): 837-846.

GAO Fei, WU Bo-wen, YANG Jun-ying. Relationship of pad material parameters and brake disc temperature field[J]. The Chinese Journal of Nonferrous Metals, 2020, 30(4): 837-846.

[3] SU L L, GAO F, HAN X M, et al. Effect of copper powder third body on tribological property of copper-based friction materials[J]. Tribology International, 2015, 90: 420-425.

[4] 李 乐, 李 浩, 王立勇, 等. 湿式摩擦副滑摩过程温度场分析及实验验证[J]. 润滑与密封, 2019, 44(6): 1-9.

LI Le, LI Hao, WANG Li-yong, et al. Simulation analysis and experimental verification for temperature field variation of wet friction interface during sliding process[J]. Lubrication Engineering, 2019, 44(6): 1-9.

[5] 杜嘉俊, 朱永梅, 谭雪龙, 等. 树脂基复合材料摩擦片摩擦学性能研究[J]. 摩擦学学报, 2017, 37(5): 574-580.

DU Jia-jun, ZHU Yong-mei, TAN Xue-long, et al. Tribological properties of resin matrix composites[J]. Tribology, 2017, 37(5): 574-580.

[6] NAAMANE B, AMMAR H, BENYEBKA B. A comparative study of the transient thermomechanical behavior of friction of the ceramic brake discs[J]. Journal of Mechanical Science and Technology, 2019, 33(1): 233-240.

[7] SHAHZAMANIAN M M, SAHARI B B, BAYAT M, et al. Transient and thermal contact analysis for the elastic behavior of functionally graded brake disks due to mechanical and thermal loads[J]. Materials & Design, 2010, 31(10): 4655-4665.

[8] 王 奇, 姚萍屏, 周海滨, 等. 含Cr铜基粉末冶金摩擦材料的磨损图研究[J]. 摩擦学学报, 2017, 37(3): 364-371.

WANG Qi, YAO Ping-ping, ZHOU Hai-bin, et al. Wear map of Cu-based powder metallurgy friction materials using Cr as a friction component[J]. Tribology, 2017, 37(3): 364-371.

[9] SANDERS P G, DALKA T M, BASCH R H. A reduced-scale brake dynamometer for friction characterization[J]. Tribology International, 2001, 34(9): 609-615.

[10] 赵小楼. 摩擦材料缩比试验原理及试验方法和测试设备研究[D]. 吉林: 吉林大学, 2007.

ZHAO Xiao-lou. Study on the principle and test method of the scaling test of the friction material and its equipment[D]. Jilin: Jilin University, 2007.

[11] DESPLANQUES Y, ROUSSETTE O, DEGALLAIX G, et al. Analysis of tribological behavior of pad-disc contact in railway braking Part 1.Laboratory test development compromises between actual and simulated tribological triplets[J]. Wear, 2007(262): 582-591.

[12] 张乐乐, 杨 强, 谭南林, 等. 基于摩擦功率法的列车制动盘瞬态温度场分析[J]. 中国铁道科学, 2010, 31(1): 99-104.

ZHANG Le-le, YANG Qiang, TAN Nan-lin, et al. Analysis of the transient temperature field of train brake discs based on friction power method[J]. China Railway Science, 2010, 31(1): 99-104.

[13] 杨俊英, 高 飞, 孙 野, 等. 闸片摩擦块形状对制动盘温度及摩擦性能的影响[J]. 中国有色金属学报, 2018, 28(7): 1351-1360.

YANG Jun-ying, GAO Fei, SUN Ye, et al. Influence of geometry of brake pad on disc temperature and friction performance[J]. The Chinese Journal of Nonferrous Metals, 2018, 28(7): 1351-1360.

[14] 高 飞, 孙 野, 杨俊英, 等. 摩擦副结构与制动盘温度关系的试验与模拟研究[J]. 机械工程学报, 2015, 51(19): 182-188.

GAO Fei, SUN Ye, YANG Jun-ying, et al. Experimental and simulation research on relationships of the pattern of a friction pair and temperature[J]. Journal of Mechanical Engineering, 2015, 51(19): 182-188.

[15] 孙洪雨, 马元明, 陈 辉, 等. 高速列车制动材料高温摩擦磨损行为研究[J]. 机械, 2018, 45(10): 11-16.

SUN Hong-yu, MA Yuan-ming, CHEN Hui, et al. Friction and wear characteristics of train brake materials at high temperature[J]. Mechanical, 2018, 45(10): 11-16.

[16] 符 蓉, 高 飞, 宋宝韫, 等. 铜-石墨材料摩擦学行为的研究[J]. 摩擦学报, 2010, 30(5): 479-484.

FU Rong, GAO Fei, SONG Bao-yun, et al. Tribological behavior of copper-graphite friction materials[J]. Tribology, 2010, 30(5): 479-484.

[17] 刘伯威, 杨 阳, 张逸帆. 铜锡合金粉含量对汽车摩擦材料性能的影响[J]. 中国有色金属学报, 2017, 27(1): 118-127.

LIU Bo-wei, YANG Yang, ZHANG Yi-fan. Effect of copper-tin alloy powder content on properties of automotive friction material[J]. The Chinese Journal of Nonferrous Metals, 2017, 27(1): 118-127.

[18] 符 蓉, 高 飞, 沈洪娟, 等. 不同摩擦条件下铜-铁基粉末冶金材料的摩擦性能[J]. 有色金属, 2011, 63(2): 32-37.

FU Rong, GAO Fei, SHEN Hong-juan, et al. Friction properties of Cu-Fe-based powder metallurgy materials under dry and wet friction conditions[J]. Nonferrous Metals, 2011, 63(2): 32-37.

Experimental study on braking temperature and friction coefficient deviation between reduced and 1:1 friction pair

LI Bing, YANG Jun-ying, GAO Fei

(Continuous Extrusion Engineering Research Center of Ministry of Education, Dalian Jiaotong University, Dalian 116028, China)

Abstract: There is a deviation between the results of the reduced and the 1:1 test. To understand the effects of various factors, a reduced dynamometer and 1:1 dynamometer were used to conduct a comparative test under the braking pressure 0.19-0.49 MPa and the braking speed 50-220 km/h. The results show that the peak temperature of the reduced brake disc is higher than that of the 1:1 brake disc, and the temperature difference decreases slightly with the increase of the braking pressure. The deviation of the average friction coefficient is related to the braking conditions. The braking pressure is 0.19 MPa, the average friction coefficient of the reduced friction pair is greater than that of the 1:1 friction pair, and the difference is distributed between 0.007-0.035. When the braking pressure is increased to 0.49 MPa, the average friction coefficient of the reduced friction pair is lower than that of the 1:1 friction pair and the difference is distributed between 0.003-0.065. The reason for the deviation of the temperature and friction performance of the two friction pairs is the difference in cooling conditions and friction arc length distribution. The brake disc of the 1:1 test has good ventilation and heat dissipation, and the friction arc is highly dispersive, making the surface temperature uniformity better than that of the reduced test. Under high braking pressure conditions, the high temperature exacerbates the attenuation of the friction coefficient under reduced test, resulting in the average friction coefficient below the average friction coefficient of 1:1 friction pair.

Key words: braking; reduced; average friction coefficient; temperature

Foundation item: Project(2016YFB0301403) supported by the National Key Research and Development Program of China; Project(JDL2020025) supported by the Scientific Research Program of Liaoning Province Education Department, China; Project(2017RQ135) supported by Dalian Youth Science and Technology Star, China

Received date: 2020-04-14; Accepted date: 2020-12-04

Corresponding author: YANG Jun-ying; Tel: +86-411-84109397; E-mail: yangjy@djtu.edu.cn

(编辑 王 超)

基金项目:国家重点研发计划重点专项(2016YFB0301403);辽宁省教育厅科学研究项目(JDL2020025);大连市青年科技之星项目(2017RQ135)

收稿日期:2020-04-14;修订日期:2020-12-04

通信作者:杨俊英,副教授,博士;电话:0411-84109397;E-mail:yangjy@djtu.edu.cn

摘 要:缩比与1:1试验的结果是有偏差的,为认识影响偏差的各因素的作用,利用缩比试验台和1:1试验台,在制动压力0.19~0.49 MPa,制动速度50~220 km/h条件下,进行对比试验。结果表明:缩比制动盘的盘面峰值温度高于1:1制动盘,温差随制动压力的增加略有降低。平均摩擦因数的偏差与制动工况有关,制动压力0.19 MPa时,缩比摩擦副的平均摩擦因数大于1:1摩擦副的,差值在0.007~0.035之间;制动压力增加到0.49 MPa时,缩比摩擦副的平均摩擦因数小于1:1摩擦副的,差值在0.003~0.065之间。两种摩擦副的温度和摩擦性能存在偏差的原因在于冷却条件和摩擦弧长分布的不同,1:1试验制动盘的通风散热好、摩擦弧分散性大,使盘面温度均匀性好于缩比试验的。在高制动压力条件下,高温加剧了缩比条件下摩擦因数的衰减,导致低于1:1摩擦副的平均摩擦因数。

[2] 高 飞, 吴波文, 杨俊英. 闸片材料参数与制动盘温度关系[J]. 中国有色金属学报, 2020, 30(4): 837-846.

[4] 李 乐, 李 浩, 王立勇, 等. 湿式摩擦副滑摩过程温度场分析及实验验证[J]. 润滑与密封, 2019, 44(6): 1-9.

[5] 杜嘉俊, 朱永梅, 谭雪龙, 等. 树脂基复合材料摩擦片摩擦学性能研究[J]. 摩擦学学报, 2017, 37(5): 574-580.

[8] 王 奇, 姚萍屏, 周海滨, 等. 含Cr铜基粉末冶金摩擦材料的磨损图研究[J]. 摩擦学学报, 2017, 37(3): 364-371.

[10] 赵小楼. 摩擦材料缩比试验原理及试验方法和测试设备研究[D]. 吉林: 吉林大学, 2007.

[12] 张乐乐, 杨 强, 谭南林, 等. 基于摩擦功率法的列车制动盘瞬态温度场分析[J]. 中国铁道科学, 2010, 31(1): 99-104.

[13] 杨俊英, 高 飞, 孙 野, 等. 闸片摩擦块形状对制动盘温度及摩擦性能的影响[J]. 中国有色金属学报, 2018, 28(7): 1351-1360.

[14] 高 飞, 孙 野, 杨俊英, 等. 摩擦副结构与制动盘温度关系的试验与模拟研究[J]. 机械工程学报, 2015, 51(19): 182-188.

[15] 孙洪雨, 马元明, 陈 辉, 等. 高速列车制动材料高温摩擦磨损行为研究[J]. 机械, 2018, 45(10): 11-16.

[16] 符 蓉, 高 飞, 宋宝韫, 等. 铜-石墨材料摩擦学行为的研究[J]. 摩擦学报, 2010, 30(5): 479-484.

[17] 刘伯威, 杨 阳, 张逸帆. 铜锡合金粉含量对汽车摩擦材料性能的影响[J]. 中国有色金属学报, 2017, 27(1): 118-127.

[18] 符 蓉, 高 飞, 沈洪娟, 等. 不同摩擦条件下铜-铁基粉末冶金材料的摩擦性能[J]. 有色金属, 2011, 63(2): 32-37.