文章编号:1004-0609(2007)04-0567-05

N2在等离子弧原位焊接SiCp/Al基复合材料中的作用

雷玉成,李 贤,陈 刚,张建会,程晓农

(江苏大学 材料科学与工程学院,镇江 212013)

摘 要:

以0.8 mm钛片作为填充材料,采用纯氩和氮氩混合等离子气体对SiCp/Al基复合材料进行等离子弧原位焊接,分析加入的N2对焊缝成形、焊缝组织和性能的影响。结果表明,随氮气体积分数增大,焊缝熔深也相应增大:增加氮气还改善了熔池中的热循环状态和冶金反应,生成TiN、AlN等新的增强相,有效地抑制脆性相的生成,改善了焊接接头的性能。力学性能实验表明,采用Ar+N2作为离子气进行焊接时,焊缝硬度和强度都有提高。当N2体积分数约占15%时,拉伸强度达到最大值233.5 MPa。

关键词:

中图分类号:TG 456 文献标识码:A

Effect of nitrogen on plasma arc in-situ welding of SiCp/Al MMCs

LEI Yu-cheng, LI Xian, CHEN Gang, ZHANG Jian-hui, CHENG Xiao-nong

(School of Material Science and Engineering, Jiangsu University, Zhenjiang 212013, China)

Abstract: In order to analyze the weldability of SiC particle reinforced aluminum metal matrix composites(SiCp/Al MMCs), Plasma arc in-situ welding of SiCp/Al MMCs was carried out using pure argon and argon-nitrogen mixture as plasma gases with 0.8 mm thick titanium filler-plate as in-situ material. The effect of nitrogen addition into plasma gases on the appearance of weld, microstructure and mechanical properties was investigated. The results show that when the nitrogen volume increases, the weld penetration also correspondingly increases. The thermal cycle state and metallurgy response of the molten poor are also improved by adding nitrogen. A new composite reinforced by TiN, AlN is produced in the weld, effectively suppressing the formation of Al4C3, consequently ensuring the quality of joints. The mechanical testing results show that the microhardness and tensile strengths of joins welded by adding nitrogen are both increased. The highest tensile strength of joints is 233.5 MPa when the nitrogen volume is approximately 15%.

Key words: SiCp/Al MMCs; plasma arc in-situ welding; Ar+N2; microstructure

SiCp/Al基复合材料由于具有高比强度、高比模量、耐磨以及耐高温等优异的综合性能,且其制造成本较低,被认为是一种具有极大应用前景的新结构材料[1-5]。同其他结构材料一样,SiCp/Al基复合材料的推广应用也受到了焊接技术的制约。由于增强相与基体间物理化学性质存在巨大差异,焊接时极易发生界面反应生成脆性相,并产生气孔、疏松等缺陷,严重影响了焊接接头的性能[6-8]。因此,探求改善焊接熔池冶金性能的新方法和新工艺,就显得极为重要。从已有的研究结果来看,SiC颗粒增强铝基复合材料的连接主要包括熔化焊、钎焊和扩散焊三大类,同时研究人员还提出了许多新型的铝基复合材料连接技术,主要包括搅拌摩擦焊、脉冲激光焊、闪光对焊和等离子喷涂等。总体来看,颗粒增强铝基复合材料的连接技术应具备如下几个条件[9]:1) 能形成良好的连接接头,界面反应少;2) 必须有效避免铝合金基体的氧化;3) 尽量减少连接接头处增强颗粒的偏聚;4) 操作简单,尽可能避免使用外加材料。

本文作者在离子气中直接加入氮气,以0.8 mm钛片作为填充材料,对SiCp/Al基复合材料进行等离子弧原位焊接,研究加入的氮气对焊缝成形、焊缝组织以及性能的影响,进而寻求提高焊接接头性能的新途径。

1 实验

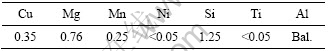

实验材料为挤压铸造法制造的以SiC为强化相的6061Al基复合材料,其中强化相直径为6 μm,体积分数为10%,在基体中分布不均匀。拉伸实验测定其断裂强度为398.5 MPa,材料尺寸为80 mm×20 mm×3.5 mm,其化学成分见表1。

表1 基体材料的化学成分

Table 1 Chemical composition of aluminum alloy(mass fraction, %)

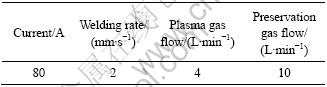

实验使用钨极氩弧焊机AC/DC TIG 500 GP和HPT-8等离子焊枪进行焊接。焊前在基体中间开V形坡口,用150#砂纸进行打磨以去除氧化膜,然后用丙酮进行清洗。焊接时分别采用对接接头和单板直接熔化两种形式以相同的工艺参数进行焊接,见表2。焊完后在试件的横断面(与焊接方向垂直面上)取金相试样,用3%~5%的Keller’s试剂腐蚀后用S-570线性扫描电子显微镜(SEM)观察焊缝的显微组织,用D/max-rB旋转阳极X射线衍射仪(XRD)确定焊缝组织的物相结构。显微硬度测量在PMF-3型显微硬度计上进行,所加载荷为1 N,加载时间为20 s。拉伸实验在美国 Instron 公司生产的万能实验机上进行,拉伸速度为0.5 mm/min,按照GB/T 228-2002进行拉伸实验。之后用扫描电镜观察拉伸试样的断口,并拍摄断口照片。

表2 焊接工艺参数

Table 2 Parameter of welding

2 结果与分析

在等离子气中加入体积分数为5%的氮气后,在焊缝表面即生成一层灰色的粉末层。随氮气含量增加,灰色物质增多。对其进行分析,表明灰色物是AlN和Al的混合物。其原因是:在等离子弧的高温作用下,分解的氮原子与熔池表面挥发的铝原子发生激烈的反应,生成AlN以及AlN和Al的混合物。

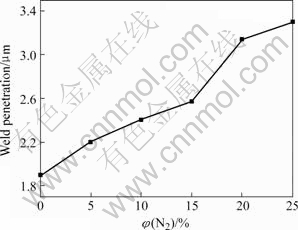

在等离子气中加入氮气时对焊缝熔深也具有一定的影响。图1所示为等离子气中氮气体积分数与熔深的关系。可以看出,随氮气体积分数的增大,焊缝熔深尺寸也相应增大。这是因为含氮气的离子焰热焓高,传热快,解离吸热使得电弧收缩而使电场强度、能量密度增加[10]。因此,在其他条件一定的情况下,随氮气体积分数增加,阳极热输入也增大,从而使焊缝熔深增加。

图1 等离子气中氮气体积分数对熔深的影响

Fig.1 Effect of nitrogen volume fraction in plasma gases on weld penetration

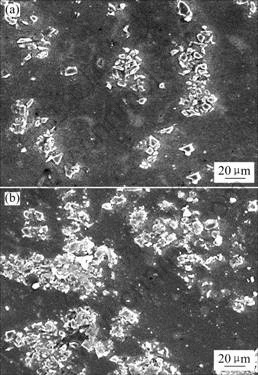

图2(a)所示为采用纯氩进行等离子弧原位焊接时的焊缝组织SEM照片。可以看出,当采用纯氩作为等离子气时,焊缝中虽没有脆性相生成,但颗粒较少,仅有焊缝体积的8%左右,颗粒尺寸多在5~15 μm。经XRD分析,如图3(a)所示,颗粒相主要为SiC和TiC。在等离子弧高温作用下,大量SiC增强颗粒发生分解,而TiC的生成则取决于SiC的分解程度,因此部分C的逃逸,会造成焊缝中颗粒的总体含量降低。图2(b)所示为采用氮气体积分数为 15% 的氮氩混合等离子气进行等离子弧原位焊接时的焊缝组织。由图可见,焊缝中也没有发现脆性相生成,但焊缝中颗粒大量增加,约占焊缝体积含量的19%,颗粒尺寸为3~15 μm,偏聚现象较为严重,并且出现了一些不同于采用纯氩焊接时的新相。经XRD分析,如图3(b)所示,焊缝中有TiN、AlN等新颗粒生成。这是因为氮高温分解生成的氮原子较为活泼,易与钛、铝发生反应,生成的TiN、AlN等颗粒具有良好的增强效果[11-12],极大地改善了焊缝的性能。

图2 焊缝组织SEM照片

Fig.2 SEM micrographs of welded joint: (a) Purity Ar; (b) φ(N2)=15%

图3 焊缝XRD谱

Fig.3 XRD patterns of welded joint: (a) Purity Ar; (b) φ(N2)=15%

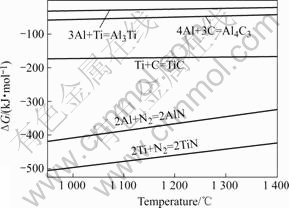

根据前面的分析结果,当加氮后,熔池中除有新颗粒TiC生成,还有TiN、AlN等氮化物形成,并且熔池中也没有发现脆性相Al4C3的生成,熔池的冶金反应过程可以从两个方面进行解释。图4所示为几种化合物的生成自由能与温度关系曲线[3, 13]。从图中可以看出,自由能由低到高即反应的热力学可能性由大到小依次为:TiN、AlN、TiC、Al4C3和Al3Ti。这说明TiN、AlN和TiC的形成自由能动力比其他产物要大。因此,反应首先形成TiN、AlN、TiC颗粒。由于它们的生成使熔池中的Ti、C元素含量大大降低,从而抑制了Al4C3和Al3Ti的生成。

图4 生成自由能与温度关系曲线

Fig.4 Relationship curves of free energy of formation and temperature

从相图角度进行分析[14-15]可知,由于TiC的熔点(3 140 ℃)高于TiN的熔点(2 950 ℃),所以当温度降低时,熔池中的TiC应当首先析出。但由于熔池中的N是由氮气解理出的活性N原子,与活性元素Ti以反应时间短的动力学优势优先形成TiN,从而抑制了TiC的形成。因此,合金液中各元素的化学反应不仅受热力学控制,而且受动力学控制。当温度降至2 573 ℃时,析出AlN。随TiC的不断析出,熔池中的C元素含量消耗较多,其液相成分点逐渐由Al4C3存在区域向TiCx存在区域移动,从而抑制了Al4C3的生成。由于离子气中氮气含量较多,极大地消耗了合金化区中元素Ti的含量,从而抑制了Al3Ti的形成。因此,采用氮、氩混合气体作为等离子气对SiCp/Al基复合材料进行原位焊接时,焊缝显微组织是由基体铝合金和TiN、TiC、AlN 等新颗粒共同组成,进而抑制了有害相Al4C3和Al3Ti的生成。

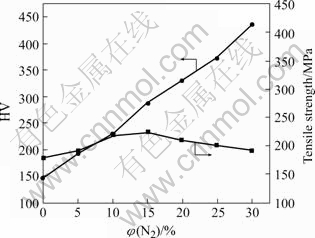

2.4.1 硬度

焊缝显微硬度与氮气体积分数之间的关系如图5所示。可以看出,随氮气体积分数增大,焊缝的显微硬度也随之增加。进而可以从另一个角度表明,填加氮气后,焊缝的组织发生了变化。造成这种情况的主要原因是生成的颗粒的种类与数目发生了变化。纯氩时,焊缝中的增强相主要为TiC、SiC等颗粒,且数目较少,从而造成整体硬度不高。加入氮气后,除原有的颗粒外,还生成了高硬度的TiN颗粒,且随氮气体积分数增大,TiN的颗粒数目也随之增大,从而使焊缝的整体硬度增加。

图5 焊缝力学性能与氮气体积含量关系图

Fig.5 Curves of nitrogen volume fraction and mechanical properties of welded joint

2.4.2 拉伸性能

在室温下对试样进行拉伸实验,结果如图5所示。可以看出,随等离子气中氮气体积分数的增加,焊缝拉伸强度也随之增加。在氮气体积分数约占15%时达到最大值233.5 MPa。之后,拉伸强度随等离子气中氮气体积分数的增加而减少。造成这种情况的原因是采用纯氩时,TiC的生成建立在SiC的分解之上,从而造成焊缝的总体颗粒减少,拉伸强度不高。而加入氮气后,氮气分解与熔池中的Ti、Al等元素反应,生成的TiN、AlN等物质可以作为新的增强相,弥补了烧损的SiC增强相,从而使焊接接头的性能得到提高。但随着氮气的增加,焊缝中产生气孔和裂纹的敏感性增大,拉伸强度反而随氮气体积分数的增加而减少。

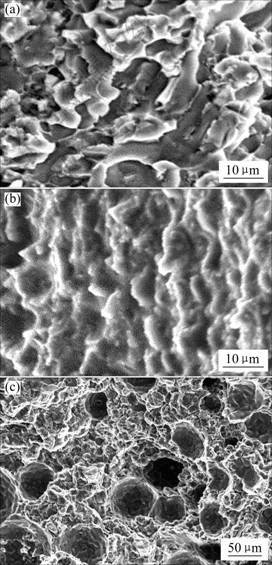

试样拉伸断口SEM照片如图6所示。其中图6(a)所示为采用纯氩作为等离子气进行等离子弧原位焊接时的断口形貌。由图可见,断口组织中虽有韧性断口形貌,但主要表现出脆性断裂。当氮气体积分数为15%时,如图6(b)所示,韧窝组织较多,从而表现出较好的拉伸性能。图6(c)所示为氮气体积分数为30%的焊接试样拉伸断口形貌。由图可见,断口内气孔较多,尺寸也较大,这些气孔的存在严重削弱了焊缝的力学性能。实验表明,离子气中的氮气体积分数控制在30%以下较佳。

图6 接头断口SEM照片

Fig.6 SEM fractographs of joints: (a) Purity Ar; (b) φ(N2)=15%; (c) φ(N2)=30

3 结论

1) 采用含氮、氩混合等离子气对SiCp/Al基复合材料进行等离子弧原位焊接, 随氮气体积含量增大,阳极热输入增加,焊缝熔深也相应增大。

2) 采用Ar+N2作为离子气进行焊接,获得了由基体铝合金和TiN、TiC、AlN 等新颗粒共同组成的焊缝显微组织,进而抑制了有害相Al4C3和Al3Ti的生成。

3) 采用氮、氩混合等离子气进行焊接比采用纯氩焊接具有更高的力学性能。但随着N2的增加,焊缝中产生气孔和裂纹的敏感性增大。离子气中的氮气体积含量控制在30%以下较佳。

REFERENCES

[1] YAN Jiu-chun, XU Zhi-wu, WU Gao-hui, et al. Interface structure and mechanical performance of TLP bonded joints of Al2O3/6061Al composites using Cu/Ni composite interlayers[J]. Scripta Materialia, 2004, 51: 147-150.

[2] 贺春林,李凤琴,刘常升,等. SiCp/2024 Al铝基复合材料的耐蚀性[J]. 中国有色金属学报, 2001, 11(6): 1074-1077.

HE Chun-lin, LI Feng-qin, LI Chang-sheng, et al. Corrosion properties of SiCp/2024Al matrix composites[J]. The Chinese Journal of Nonferrous Metals, 2001, 11(6): 1074-1077.

[3] 雷玉成,袁为进,朱 飞,等. 等离子弧焊接SiCp/Al基复合材料焊缝“原位”合金化分析[J]. 焊接学报,2005, 26(12): 13-16.

LEI Yu-cheng, YUAN Wei-jin, ZHU Fei. “In-situ” weld-alloying of plasma arc welding of SiCp/Al MMC[J]. Transactions of the China Welding Institution, 2005, 26(12): 13-16.

[4] Gotman I, Koczak M J, Shtessel E. Fabrication of Al matrix in situ composites via selfpropagating synthesis [J]. Mater Sci Eng A, 1994, A187: 189-199.

[5] 江润莲,赵玉涛,戴起勋,等. Al-Zr-O体系反应合成原位复合材料的微结构与磨损特性[J]. 中国有色金属学报, 2005, 15(12): 1986-1991.

JIANG Run-lian, ZHAO Yu-tao, DAI Qi-xun, et al. Microstructures and wear properties of in situ composite synthesized by direct melt reaction in Al-Zr-O system[J]. The Chinese Journal of Nonferrous Metals, 2005, 15(12): 1986-1991.

[6] 陈茂爱,武传松,王建国. 焊丝成分对SiCp/Al基复合材料MIG焊焊缝组织及性能的影响[J]. 焊接学报,2003, 24(5): 69-72.

CHEN Mao-ai, WU Chuan-song, WANG Jian-ghuo. Effect of composition of welding wire on microstructure and mechanical properties of weld metal in SiC particle reinforced 6061 Al matrix composite[J]. Transactions of the China Welding Institution, 2003, 24(5): 69-72.

[7] Ellis M B D. Joining of aluminum based metal matrix composites[J]. International Material Reviews, 1996, 41(2): 41-58.

[8] 陈永来,尚敏佳,于利根,等. SiCp/6061Al金属基复合材料激光焊接研究[J]. 应用激光, 1999, 19(5): 289-292.

CHEN Yong-lai, SHANG Min-jia, YU li-gen, et al. Laser beam welding of SiC particle reinforced 6061 aluminum alloy metal matrix composite [J]. Applied Laser, 1999, 19(5): 289-292.

[9] 陈 刚,雷玉成. 等离子弧焊对SiCp/6061复合材料颗粒分布的影响[J]. 焊接学报, 2006, 27(7): 1-4.

CHEN Gang, LEI Yu-cheng. Effects of plasma arc welding on particle distribution of SiCp/6061 composite[J]. Transactions of the China Welding Institu-tion, 2006, 27(7): 1-4.

[10] 雷玉成,李彩辉,郁雯霞,等. 钨极氮弧焊焊接电弧数值分析[J]. 江苏大学学报:自然科学版,2006, 27(1): 47-50.

LEI Yu-cheng, LI Cai-hui, YU Wen-xia, et al. Numerical analysis on nitrogen protecting of TIG welding arc[J]. Journal of Jiangsu University: Natural Science Edition, 2006, 27(1): 47-50.

[11] Mussler B H. Advanced materials & powders[J] . Am Ceram Soc Bull, 2000, 79(6): 45-47.

[12] Sheppard L M. Aluminum nitride: a versatile but challenge material [J]. Am Ceram Soc Bull, 1990, 69(11): 1801.

[13] 崔春翔,吴人洁,张国定,等. 原位TiC-AlN/Al复合材料制备及炉内气氛对反应的影响[J]. 复合材料学报,1998, 15(1): 62-67.

CUI Chun-xiang, WU Ren-jie. ZHANG Guo-ding, et al. Fabrication of in situ TiC-AlN/Al composite and effect of atmosphere in furnace on the reaction[J]. Acta Materiae Compositae Sinica, 1998, 15(1): 62-67.

[14] 陈永来. SiCp/6061Al金属基复合材料焊缝“原位”合金化激光焊接及其物理冶金问题研究[D]. 北京:北京航空航天大学,2000: 64-65.

CHEN Yong-lai. ‘In-situ’ Weld-alloying/laser Beam Welding of SiCp/6061 Al MMC and the Related Physical Metallurgy Issues[D]. Beijing: Beijing University of Aeronautics and Astronautics, 2000: 64-65.

[15] 虞觉奇,易文质,陈邦迪,等. 二元合金状态图集[M] . 上海: 上海科学技术出版社, 1984: 574.

YU Jue-qi, YI Wen-zhi, CHEN Bang-di, et al. Handbooks of Binary Alloy Phase Diagrams[M]. Shanghai: Shanghai Scientific Press, 1984: 574.

基金项目:国家自然科学基金资助项目(50475126);江苏省研究生创新计划资助项目(xm04-27)

收稿日期:2006-09-26;修订日期:2006-01-16

通讯作者:雷玉成,教授;电话:0511-8791919;E-mail : yclei @ujs.edu.cn

(编辑 何学锋)