文章编号:1004-0609(2008)10-1813-06

Al-Cu合金定向凝固枝晶尖端开裂及间距调整机制

屈 敏,刘 林,唐峰涛,张卫国,黄太文,傅恒志

(西北工业大学 凝固技术国家重点实验室,西安 710072)

摘 要:

采用定向凝固技术研究Al-4%Cu(质量分数)合金凝固界面形态和胞/枝晶间距调整。结果表明,在v=30 μm/s低速时,枝晶通过竞争淘汰调整一次枝晶间距;在v=300 μm/s高速时,枝晶通过尖端开裂而不是以往的三次枝生长调整间距。尖端半径与枝晶间距相互影响,在稳定枝晶间距范围内随枝晶间距的增加而增大。采用LMK理论进行分析,得到枝晶尖端开裂是尖端溶质浓度变化引起尖端半径发生变化。通过扩散模型建立了枝晶间距与凝固界面成分之间的关系,得出枝晶通过自动调节间距大小来降低成分过冷作用。

关键词:

中图分类号:TG 113.1; TG 115.21 文献标识码: A

Dendrite tip splitting and primary spacing adjustment mechanism of Al-Cu alloy during directional solidification

QU Min, LIU Lin, TANG Feng-tao, ZHANG Wei-guo, HUANG Tai-wen, FU Heng-zhi

(State Key laboratory of Solidification Processing, Northwestern Polytechnical University Xi’an 710072, China)

Abstract: The liquid/solid interface morphologies and cellular/dendrite spacing adjustment of Al-4%Cu (mass fraction) alloy were studied during directional solidification. The results show that the primary dendrite arm spacing adjustment mechanisms are overgrowth at low growth rate of v=30 μm/s, and dendrite tip splitting at higher growth rate as v=300 μm/s, which is instead of the growth of tertiary arm at higher growth rate. The tip radius interacts with primary dendrite spacing, and increases as primary spacing becoming larger in stable primary dendrite arm spacing. It is analyzed with LMK theory that the variation of dendrite tip concentration results in tip radius change, which leads to tip splitting. According to diffusion model, the relation of primary spacing and interface concentration is also obtained, and it shows that for dendrite it could reduce constitutional undercooling with adjusting primary spacing automatically.

Key words: Al-Cu alloy; directional solidification; dendrite spacing; tip splitting

固/液界面形态演化一直是凝固界关注的问题,关于低速从平面状到树枝状的演化过程,已积累了大量的研究成果[1-3]。而界面形态演化的核心问题是胞/枝晶尖端的生长,胞/枝晶尖端生长直接决定着界面形态,因此关于胞/枝晶的尖端生长是研究的重点,这方面也有不少的研究报道[4-6]。BILLIA等[6]对Succinonitrile(丁二腈)-0.5% Acetone(丙酮)采用实时观察方法进行研究,发现枝晶间距随时间发生变化。王祖锦等[7]用有机物模拟合金CBr4-X观察了胞晶间距调整。MAO等[8]针对王祖锦的实验结果进行实验和总结,得出胞晶间距演化过程中存在两种机制:竞争淘汰和尖端开裂。以上工作主要对胞晶进行了研究,却未考虑枝晶间距的调整。近来,ERKAN等[9]对SCN-3.6%ACE有机物进行微观组织实验研究,发现了枝晶尖端开裂现象,但是没有对该现象进行分析研究。LANGER[10]通过对晶体生长中形态形成不稳定进行研究,认为枝晶尖端开裂是由于快速生长的时空条件所致。LU[11]通过研究胞/枝晶间距的数值解,得到枝晶不会发生尖端开裂,而代之以三次枝生长。由此可见,学者们对枝晶尖端生长观点存在较大差异。以上研究结果是在有机物中得到的,虽然有机物模拟合金与合金类似,但由于有机物熔点低,结晶温度间隔小等特点与合金仍存在较大差异,合金中枝晶尖端以何种方式进行生长尚不明确。而研究合金中枝晶尖端生长方式是枝晶生长理论很重要的部分,对丰富和完善凝固理论具有重要的意义,对于工业应用中的质量要求可以起到很好的控制。

胞/枝晶间距调整是关系到界面演化的重要问题,而枝晶尖端开裂是枝晶间距调整的一个关键因素。因此,本文作者以Al-Cu合金为研究对象进行理论分析,重点从尖端半径和溶质两方面研究枝晶尖端生长,从而对枝晶间距调整进行分析。

1 实验

实验选用Al-4%Cu(质量分数)合金,采用Al-Cu中间合金(Cu含量51.87%)和99.99%超纯铝在真空感应炉中配制而成,熔化后浇入内腔为d 60 mm×180 mm的蜡模中,然后再切割成d 4 mm×150 mm的试棒,将表面打磨光滑,用丙酮清洗,以备实验。

采用自制的电阻加热Bridgman定向凝固装置进行实验,该设备采用侧向抽拉,气动装置进行液淬。试验炉温设定为1 000 ℃。通过对温度梯度的测量,得到温度梯度的变化范围为10~15 K/mm。按照设定的抽拉速率完成定向凝固后,将试样液淬。然后进行打磨抛光处理,对定向凝固组织和凝固界面进行分析测量。

2 结果及分析

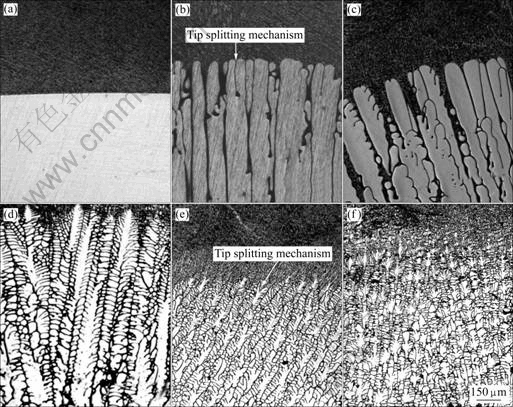

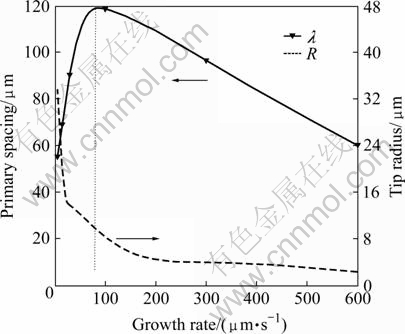

实验采用v=1,5,15,100,300,600 μm/s抽拉速率进行研究,凝固界面形态如图1所示。随着生长速率的增大,界面经历了平界面—胞状界面—粗枝界面—细枝界面的演化过程。当抽拉速率从5 μm/s增大到15 μm/s,胞晶间距从55.3 μm增大到68.9 μm。在15~100 μm/s速率范围内,发生了胞晶-枝晶转变,一次枝晶间距迅速增大,胞晶完全转变为枝晶后,枝晶间距达到最大。速率达到100 μm/s时,细小枝晶变为粗大的枝晶,间距为118.5 μm。当抽拉速率从300 μm/s增大到600 μm/s,一次枝晶间距从96.5 μm减小到60 μm。如图2实线所示,随速率的增加,一次间距在胞晶段增大,而在枝晶段又近乎线性减小,因此,一次枝晶间距会出现峰值[12]。图2中虚线为尖端半径的变化,尖端半径随速率增加呈现出减小的趋势,并且在胞晶段,尖端半径减小较快。

图1 Al-4%Cu合金定向凝固界面形态

Fig.1 Directionally solidified interface morphologies of Al-4%Cu alloy. (a) v=1 μm/s; (b) v=5 μm/s; (c) v=15 μm/s; (d) v=100 μm/s; (e) v=300 μm/s; (f) v=600 μm/s

图2 一次枝晶间距和尖端半径随生长速率的变化

Fig.2 Relationships between primary spacing and tip radius and growth rate

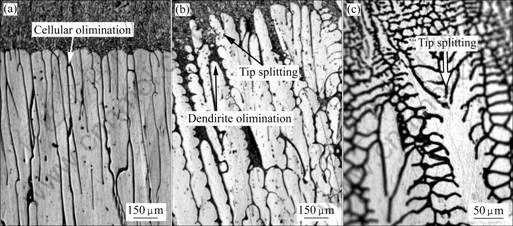

本研究通过实验,得到图3所示现象。由图可知,胞/枝晶间距调整有两种方式:竞争淘汰和尖端开裂现象。图3(a)中小胞晶受到两侧大胞晶的排挤,生长受抑,最终被淘汰。两侧的胞晶快速横向生长,胞晶间距变大。图3(b)中,既存在枝晶间竞争淘汰,也存在枝晶尖端开裂现象。生长较缓慢的枝晶被淘汰,以此来增大枝晶间距;一次枝晶间距较大,枝晶尖端又产生开裂,形成两个较小的枝晶,导致一次间距减小。枝晶就是通过竞争淘汰和尖端开裂两种方式不断调整间距的。图3(c)所示为枝晶尖端开裂的局部放大图,可以看到尖端分裂成两个主枝。

图3 胞/枝晶间距调整机制

Fig.3 Spacing adjustment mechanisms about cellular and dendritic: (a) v=15 μm/s; (b) v=30 μm/s; (c) v=300 μm/s

3 讨论

根根据成分过冷理论,当mGc-GL>0时,即溶质浓度梯度变化大于温度梯度时,原有平衡时的稳态界面变得不再稳定,界面发生失稳,界面处溶质浓度起伏,进而演变成胞状界面,随着生长速率v 的增大,成分过冷进一步增大,G/v值逐渐减小,界面扰动逐渐加剧,又发生了胞状到枝晶状界面的转变。高速下,毛细作用逐渐加强,粗大的枝晶逐步变为细小的枝晶。

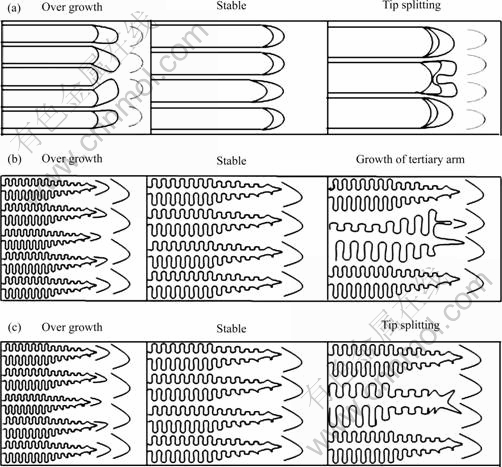

图4所示为胞枝晶间距调整机制示意图。胞晶是通过竞争淘汰和尖端开裂这两种方式调整间距,如图4(a)所示:间距较小的胞晶通过竞争淘汰达到间距稳定;到达稳定后,经过不断发展,间距较大的胞晶通过尖端开裂来减小间距,重新达到稳定。图4(b)所示为LU等[11]所得的枝晶间距调整机制,间距较小的枝晶通过竞争淘汰增大间距,而间距较大的枝晶通过三次枝生长减小间距。许多学者也熟悉枝晶依靠三次枝生长调整间距,但是我们在实验中没有发现这种现象,而是发现枝晶也是依靠尖端开裂调整间距。这可能是由于温度梯度高,在生长速率较大的情况下,三次枝没有足够生长的空间,因此无法生长,而代之于尖端开裂调整间距。如图4(c)所示,枝晶尖端开裂,生成两个小枝晶。枝晶是在界面能的稳定作用与扩散不稳定相互竞争下以抛物面凝固,界面处存在热梯度,热流流向尖端,减缓了界面向前前进。当扩散不稳定超过界面能稳定作用,弧状界面不再稳定,尖端浓度梯度将减小,尖端变得平齐,然而在尖端两侧,相对温度较低的点快速向前推进,超过尖端中央,形成开裂。

图4 胞/枝晶间距调整机制示意图

Fig.4 Schematic illustration of spacing adjustment mechanisms for cells/dendrites: (a) Cellular spacing adjustment; (b) Hunt’s dendrite spacing adjustment; (c) Dendrite spacing adjustment in present study

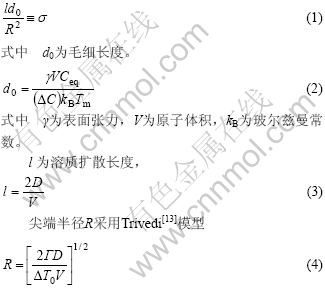

枝晶尖端半径是尖端生长的重要参数,从尖端半径入手对本实验所得的尖端开裂现象进行分析。LMK理论[5]认为枝晶尖端是处于一种临界稳定状态,取决于一个无量纲参数,由不稳定作用的溶质扩散特征长度和稳定作用的毛细长度与半径共同作用:

σ>σ*(σ*为σ的临界值)时,将产生侧向分支不稳定而使R增大,导致σ减小;而当σ<σ*时,发生尖端分叉不稳定而使R减小,导致σ增大。因此,稳定是处于分叉不稳和侧向分支不稳定的临界状态。通过计算,σ=0.045 3,σ>σ*=0.025。理论值与实验结果存在偏差,可能的原因有二:一是理论中所应用的尖端半径不应该看作是枝晶最前沿的曲率半径,应该看作是扩散场中包含有侧枝的抛物面包络线的尖端;二是c*随材料的不同而发生变化,已有的微观可解性理论(MSC)和整体界面波理论(GIW)[14]对σ*计算也存在差异。因此,目前的理论模型对尖端开裂现象解释还存在较大差异,仍需要进一步的完善。

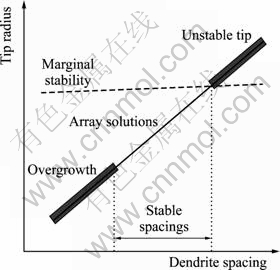

枝晶微观组织参数一次枝晶间距与尖端半径紧密相连,一次枝晶间距不稳定引起枝晶尖端不稳定,导致尖端半径发生变化,尖端半径又影响枝晶间距变化。因此,枝晶间距是改变枝晶尖端半径的前提条件,尖端半径作为间距的函数[15],随间距的增加而增加。尖端处扩散边界层与尖端半径成正比,而浓度梯度与边界层厚度成反比,所以小枝晶尖端浓度梯度更大,可有效的向两侧大枝晶排出溶质,使得枝晶尖端逐步变小,最终被淘汰,枝晶间距随之增大,尖端半径也增大,达到稳定的枝晶列,如图5所示下端实体部分;当尖端半径超过边缘稳定理论值时,枝晶尖端不稳定。相对而言,曲率半径大的枝晶溶质向外扩散较缓慢,尖端处溶质富集,当溶质扩散不稳定作用超过界面能稳定作用,尖端开裂,生成两个小曲率半径枝晶,从而减小枝晶间距,新的尖端半径也随之减小如图5所示上端实体部分。因此,稳定枝晶列的两个极端条件为枝晶尖端的竞争淘汰与尖端开裂。

图5 枝晶间距调整机制的尖端半径与间距示意图[15]

Fig.5 Tip radius and primary spacing about dendritic spacing adjustment mechanisms

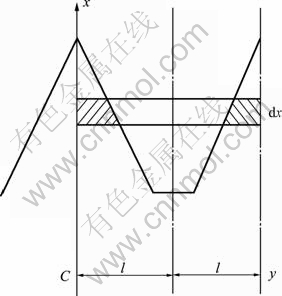

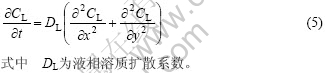

研究了枝晶尖端开裂机理,下面我们通过扩散模型对枝晶间距调整进行分析。利用y方向的浓度分布曲线,此时,在y方向扩散所受到的阻碍不能忽略。假设在微元体积中液相部分的浓度分布曲线如图6所示图中l为枝晶间距的一半,CL为固/液界面的液相成分。如果以固液界面作为y坐标的起点,则微元体积中液相成分在(x,y)方向随时间的变化有(菲克第二定律)[16]:

图6 枝晶生长时枝晶微元体浓度分布

Fig.6 Infinitesimal concentration distribution at dendtitic growth

枝晶间距调节主要是溶质的横向扩散,因此假设![]() ,则有

,则有

这就是固/液界面上液相成分变化与枝晶间距的关系。即GV增加时,?G/?y也增加,界面成分过冷加大,在液相内易形成凸起,生出新的枝晶以减少枝晶间距l,或当枝晶间距λ较大时,?G/?y增加,过冷度增大,容易从液相中分枝出新的枝晶以缩小l,也就是说,枝晶具有一种自动调节间距大小的能力以降低成分过冷的作用。

4 结论

1) 在v=30 μm/s低速时,枝晶通过竞争淘汰增大一次枝晶间距,当v=300 μm/s时,枝晶通过尖端开裂减小一次枝晶间距,而不同于以往通过三次枝生长减小间距。

2) 枝晶间距不稳定是尖端半径改变的前提条件,尖端半径又影响间距调整,在稳定枝晶范围内随一次枝晶间距的增加而增大。

3) 过冷度增大,枝晶尖端通过产生新枝来减小间距,从而减小过冷;间距较大,过冷增加,又通过分枝减小间距。枝晶间距通过自动调节大小来降低成分过冷的作用,为进一步深入研究枝晶间距与过冷度关系指出方向。

REFERENCES

[1] TRIVEDI R, KURZ W. Dendritic growth[J]. International Materials Reviews, 1994, 9(2): 49-74.

[2] BUCHMANN M, RETTENMAYR M. Microstructure evolution during melting and resolidification in a temperature gradient[J]. J Crystal Growth, 2005, 284: 544-553.

[3] THI N H, DREVET B, DEBIERRE J M, CAMEL D, DABO Y, BILLIA B. Preparation of the initial solid-liquid interface and melt in directional solidification[J]. J Cryst Growth, 2003, 253: 539-548.

[4] TRIVRDI R, KURZ W, Solidification microstructures: A conceptual approach[J]. Acta Metal Mater, 1994, 42(1): 15-23.

[5] LANGER J S, Muller-Krumbhaar. Theory of dendritic growth-I. Elements of a stability analysis[J]. Acta Metall, 1978, 26: 1681-1687.

[6] NOEL N, JAMGOTCHIAN H, BILLIA B. In situ and real-time observation of the formation and dynamics of a cellular interface in a succinonitrile-0.5wt%acetone alloy directionally solidified in a cylinder[J]. J Cryst Growth, 1997, 181: 117-132.

[7] 傅恒志, 王祖锦. 亚快速单相凝固晶体生长的非稳态演化[J]. 材料研究学报, 1996, 10(3): 253-258.

FU Heng-zhi, WANG Zu-jin. Non-steady evolution of subhigh rate unidirectional solidification[J]. Chinese J Mater Reasearch, 1996, 10(3): 253-258.

[8] MAO Xie-min, LI Jian-guo, FU Heng-zhi. Effect of local solidification time on the dendrite-to-cell transition at high growth rates[J]. Mater Sci Eng A, 1994, 183: 233-238.

[9] ERKAN ?, EMIN ?, HASAN K. Dendritic solidification and characterization of asuccinonitrile–acetone alloy[J]. J Phys: Condens Matter, 2006, 18: 7825-7839.

[10] LANGER J S. Instabilities and pattern formation in crystal growth[J]. Review of Modern Physics, 1980, 52(1): 1-28.

[11] LU Shu-zu, HUNT J D. A numerical analysis of dendritic and cellular array growth: the spacing adjustment mechanisms[J]. J Cryst Growth, 1992, 123: 17-34.

[12] 屈 敏, 刘 林, 唐峰涛, 傅恒志. 试样直径对Al-Cu合金定向凝固温度梯度和一次枝晶间距的影响[J]. 中国有色金属学报, 2008, 18(2): 282-287.

QU Min, LIU Lin, TANG Feng-tao, FU Heng-zhi. Effect of Al-Cu alloy diameter on thermal gradient and primary dendrite arm spacing during directional solidification[J]. The Chinese Journal of Nonferrous Metals, 2008, 18(2): 282-287.

[13] TRIVEDI R. Interdendritic spacing: Part II. A comparison of theory and experiment[J]. Metall Trans A, 1984, 15: 977-982.

[14] XU J J. Asymptotic behavior of steady dendrite growth at far field[J]. Phys Rev A, 1988, 37: 3087-3095.

[15] SPENCER B J, HUPPERT H E. The relationship between dendrite tip characteristics and dendrite spacings in alloy directional solidification[J]. J Cryst Growth, 1999, 200: 287-296.

[16] 董湘怀. 材料加工理论与数值模拟[M]. 北京: 高等教育出版社, 2005: 131-133.

DONG Xiang-huai. Theory and simulation in materials processing[M]. Beijing: Higher Education Press, 2005: 131-133.

基金项目:国家自然科学基金资助项目(50771081)

收稿日期:2008-02-29;修订日期:2008-06-23

通讯作者:屈 敏,博士研究生;电话:029-88493942-8009;E-mail: qm_021@yahoo.com.cn

(编辑 何学锋)