文章编号:1004-0609(2009)08-1437-06

主动式模具温控方法在凝固成形中的应用

游东东,李文芳,邵 明

(华南理工大学 机械与汽车工程学院,广州 510640)

摘 要:

提出一种主动式模具温控方法,并开发测控系统将其应用于凝固成形中,通过主动的外加可控温度场来控制零件成形过程,实现零件按自下而上的顺序凝固。主动的外加可控温度场通过均匀分布在模具中独立的加热与冷却单元实现,并开发了基于工控组态软件的应用系统实现流程控制。进行了成形过程的数值模拟与成形实验,使测控系统及控制策略的设计得到检验和改进。数值模拟结果表明:成形过程中,工件等温面基本保持平面,固液界面沿z轴方向向上移动,符合主动式温控的预期目标。成形实验结果表明:采用主动温控方案2进行零件成形时,零件成形质量较好,内部没有缩孔缩松等缺陷。

关键词:

中图分类号:TG 76 文献标识码: A

Application of active mold temperature control method in solidification

YOU Dong-dong, LI Wen-fang, SHAO Ming

(School of Mechanical and Automotive Engineering, South China University of Technology, Guangzhou 510640, China)

Abstract: An active mold temperature control method was presented and applied in solidification by developing a measure and control system. The forming process was controlled by the active outer controllable temperature field, which was brought by the individual heating and cooling units distributed in the proportional spacing towards the solidification direction in the mold. Thus, the product solidifies from the bottom to top. The flow control was implemented by developing the application based on the configuration software. The system and control strategy were verified and improved by simulation and experiment research of forming process. The simulation results show that the isothermal surfaces of workpiece are near-planar, and the solid-liquid interface moves up along the z direction during solidification progresses. The experimental results indicate that, by the active temperature control method case 2, no shrinkage defects exist in the product and the forming quality is promoted.

Key words: mold; temperature control; solidification; configuration software

模具温度是材料加工成形过程的重要工艺参数,对零件成形质量具有很大影响[1?4],因此,模具温控技术是材料成形领域得到广泛关注的一种共性技术。在传统的铸造[1]、压铸[2]和注塑[4]成形中,模具温控被动地根据成形产品的需要来进行调整,目的是使模温在生产过程中始终维持在某一适宜的温度范围,且使模具型和型芯表面各点温度基本一致,从而获得高质量的铸件或注塑件。在此基础上,对于模具温控的研究在加热与冷却控制的实现方法、控制器开发、控制方式与控制系统等方面取得了一些独立实用的成果[5?8]。

本文作者研究一种主动式模具温控方法,通过主动外加可控温度场来控制零件成形过程,并开发了一种凝固成形的模具温度测控系统,实现零件按自下而上的顺序凝固。

1 主动式模具温控方法与成形工艺

图1所示为主动式模具温控的凝固成形工艺示意图。图中长方体柱状零件的成形过程为:模具合模后用绝热材料包裹隔热,通过分布在模具中的独立加热单元进行预热,升温到预设温度后,保温一段时间,使模具各部分温度分布均匀,然后将金属液从顶部注入,同时在工件侧面中部与模具接触的部位沿Z轴自下而上指定8个温度控制点,从下至上依次为P1~P8,通过热电偶测量其实时温度,这8个控制点分别控制相应的8组冷却管道,底部冷却管道由P1控制,在金属液注入后立即开启,侧部冷却管道通过P2~P8给定温度设定阀值控制,冷却过程中给定的温度控制点实测温度值达到温度设定阀值时,相应的侧部冷却管道依次开启,直至凝固完成,从而通过冷却管道的开关来控制工件各部分的凝固顺序。通过上述主动的模具控温产生外部可控的温度场,工件在外部可控温度场与成形固有的内部温度场的共同作用下完成凝固成形过程,成形质量可得到改善。

图1 主动式模具温控的凝固成形示意图

Fig.1 Schematic diagram of active mold temperature control in solidification

2 测控系统的设计与实现

2.1 系统的总体设计

测控系统应具有下述4个方面的基本功能:实时控制功能,显示功能,数据处理功能,报警和故障处理功能。

根据上述系统的主要功能,对测控系统的总体结构进行设计,系统总体结构示意图如图2所示。整个温度测控系统的硬件包括数据采集模块、输出控制模块、热电偶组、远红外线加热管、继电器、电磁阀及微机等。

图2 系统总体结构示意图

Fig.2 Schematic diagram of temperature measure and control system structure

模具加热方式采用了红外加热,共使用16根远红外线加热管。相对于热油加热和电阻加热,其最大优点是加热效率高,热滞后效应较小和精确控温[9?10]。模具冷却采用冷却水管道强迫对流方式进行[11],底部与侧部的冷却管道共8组,通过采用8个电磁阀控制8组管道的通断。

控制点的温度测量使用8个直径为3 mm的K型热电偶,测量的最高温度可达1 000 ℃,可用于多种金属或合金的凝固成形。采用8通道热电偶输入模块弘格i7018进行温度数据采集,16通道输出控制模块弘格i7043通过继电器分别控制8路加热管和8路冷却水管电磁阀的通断。

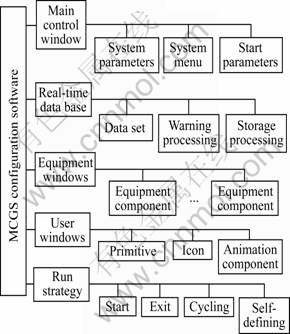

根据模具温控系统所要实现的功能,用户系统需要对以下内容进行程序开发:动画显示,编制控制策略,输出实时曲线、历史曲线、实时数据、历史数据,操作界面和菜单设计,外部设备连接,运行测试等。系统的模块构成如图3所示。

图3 用户系统模块构成

Fig.3 Module structures of application system

2.2 流程控制的实现

图3所示为成形过程的控制流程图。其中Tm为实测温度,Th为加热阀值, Tw?为报警下限值,Tw+为报警上限值,Tb为底部冷却阀值,Tf为侧部冷却终止阀值,Ts为侧部冷却开启阀值。控制系统的实现通过在工控组态软件MCGS上进行应用系统开发来完成[12]。图4所示为成形过程流程控制的示意图。

图4 成形过程流程控制的示意图

Fig.4 Schematic diagram of control flowchart of forming process

基于组态软件MCGS开发的用户应用系统,其结构由主控窗口、设备窗口、用户窗口、实时数据库和运行策略5个部分构成,其结构示意图如图5所示。

图5 基于组态软件的用户系统结构

Fig.5 System structure based on configuration software

系统框架在主控窗口中构建。实时数据库是系统核心,用于管理所有实时数据。共建立了64个数据对象,包括4个系统内建数据对象、8个温度控制点的实时温度数据和加热冷却的温度控制阀值、开关型的控制参数以及组对象等。这些数据对象根据其实现功能的不同分别被赋予不同的属性。

设备窗口中定义了数据采集模块i7018和输出控制模块i7043,i7018的8通道分别与温度控制点实时温度数据连接,i7043的16通道与加热及制冷的开关型控制参数相连接。

设计了12个用户窗口用于实现数据与流程的可视化。图6所示为系统操作界面。主界面显示当前的温度值、设定的温度控制阀值及当前的控制状态;9个曲线显示窗口分别显示8个温度控制点和1个组对象的实时曲线和历史曲线;温度控制点设置和温度运行控制窗口用于控制各通道的加热、冷却、暂停、启动和停止等动作。

图6 系统操作界面

Fig.6 System operational interface

图4中所示的控制流程通过定义相应的运行策略来实现。对于每一路加热或冷却管道进行单独控制的时间循环通过设计如下的循环策略并编写脚本程序实现,当控制点初始温度小于加热阀值时,启动加热;当实测温度值达到加热阀值时,相应的继电器断开,停止加热。在冷却凝固过程中,当控制点的温度实测值达到其冷却阀值时,电磁阀开启,相应的冷却管道通水,循环周期为1 s。模具的保温主要通过运行报警策略控制加热管的开关实现。

3 数值模拟与成形实验

对于凝固成形过程,目前普遍采用数值模拟方法进行研究[13?15]。本文作者针对尺寸为450 mm×450 mm×270 mm的纯锌柱状零件,进行了成形过程的温度场数值模拟,并结合两种工艺控制方案的成形实验,分析主动式模具温控方法对零件成形质量的影响及对系统控制策略的设计进行检验和改进,完善整个系统。

3.1 成形过程数值模拟

采用有限元法编制了程序对凝固过程中的模具和工件的温度场进行模拟,前后处理采用MSC.marc软件完成。

成形过程的瞬态热传导问题的控制方程如下:

模具及工件的材料分别为纯锌与铬钢,铬钢的导热系数为40 W/(m?K),比热容为580 J/(kg?K),密度为 7 850 kg/m3,纯锌的导热系数为固相105 W/(m?K),液相50 W/(m?K),比热容为450 J/(kg?K),密度为7 140 kg/m3,相变潜热为1.13×105 J/kg,固液相线温度分别为417.45 ℃和419.45 ℃。根据对称性,取四分之一模型进行模拟计算,共划分成3 876个六面体八节点单元,5 393个节点,单元尺寸约为6 mm。成形时,模具预热到470 ℃,锌液初始温度为450 ℃,温度控制点的冷却开启阀值为400 ℃。冷却水的初始温度为20 ℃,质量流量为0.017 kg/s,对流换热系数为1 300 W/(m?K)。

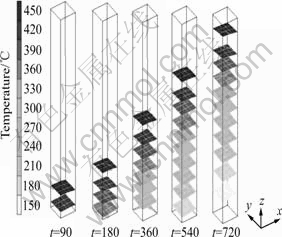

图7所示为零件成形过程中时间分别为90、180、360、540和720 s时工件温度分布的计算结果。工件完全凝固的时间为800 s,等温面基本保持平面,固液界面沿z轴方向向上移动,速度保持在0.3~0.4 mm/s左右。模拟计算结果说明凝固过程沿z轴自下而上进行,符合主动式温控的预期目标,同时显示温控系统的控制策略的设计是合理的。

图7 成形过程的等温面云图

Fig.7 Isothermal surfaces of forming process

3.2 成形实验方案

对于尺寸相同的零件,设计了两种工艺方案进行成形实验,方案一为不控制凝固冷却过程,而方案二则采用主动式温控方法控制成形过程,通过改变温控阀值实现。表1所列为两种工艺方案的控制参数。两者的差别在于冷却开启的温度阀值不同,方案1为500℃,意味着开始冷却时即开启所有冷却管道;而方案2为400 ℃,表示当控制点下方的金属液凝固时,相应的冷却管道才开启。

表1 两种工艺方案的控制参数

Table 1 Control parameters of two cases

3.3 实验结果分析

图8所示为研制的实验装置及两种方案的成形零件内部剖切图。在方案1中,由于侧壁和底部冷却管道处同时开启,其凝固过程为从工件侧壁和底部逐渐向中上部凝固,在凝固收缩作用下,中上部的金属液在重力作用下向下补缩,从而易造成中上部的缩孔,与图8(b)左图显示的成形结果相一致。在方案2的凝固过程中,侧部冷却管道的开启顺序为自下而上,当控制点温度达到400 ℃时,控制点高度方向以下的金属液已完全凝固,对应的冷却管道打开,提高了上部金属液的冷却结晶速度,同时控制了凝固顺序保持自下而上进行。由图8(b)可以看出,零件成形质量较好,内部没有缩孔缩松等缺陷,比方案1的产品质量明显改善,说明主动式模具温控方法有利于改善零件成形质量。

图8 实验装置及成形零件

Fig.8 Experimental device and forming parts: (a) Experi- mental device; (b) Forming parts

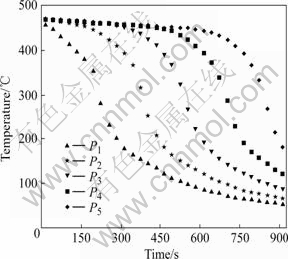

为验证测控系统的有效性,对各温度控制点在成形过程中的温度变化进行了分析。图9所示为方案2中P1~P5 5个温度控制点的冷却曲线,从图9中可以看出,当凝固初始仅底部冷却管道开启时,P1冷却稍快,其余P2~P5等控制点温度下降速度较慢;而当各控制点的温度下降至冷却开启阀值时,相应的冷却管道开启后,各控制点的温度有一个快速下降的过程;此后,随着各冷却管道依次开启后,各控制点温度下降逐渐趋于平缓。在两种工艺控制方案中,各温度控制点的加热曲线和保温曲线分别保持一致。冷却过程有所差别,方案1中各点同时冷却;而方案2中各温度控制点P1~P5依次冷却,即冷却管道自下而上依次开启,顺序与预期一致。说明各温度控制点在整个加热、保温和冷却过程中,温度变化符合工艺控制要求。另外,在保温过程中,控制点温度基本处于报警上下限值之间,说明加热滞后较小,采用报警方法进行保温控制是有效的。实验结果说明系统在成形过程中的温度测量和控制较为准确有效。

图9 方案2的冷却曲线

Fig.9 Cooling curves of control points in case 2

4 结论

1) 开发的模具温度测控系统具有独立的加热、冷却等温控单元,利用工控组态软件MCGS可以准确有效地控制模具局部的加热、保温和冷却,从而控制模具及工件成形过程的温度场。系统操作方便,能对实时和历史温度数据进行监控和处理。

2) 通过数值模拟与成形实验使测控系统及控制策略得到了检验。在实验中设计了两种工艺控制方案,对冷却管道开启顺序进行控制的方案2明显改善了零件成形质量,有效地促进了主动式模具温控方法的实用化。

[1] FERNANDO C C, LAN C, CHRIS P. Mould temperature control in continuous casting for the reduction of surface defects [J]. ISIJ International, 2004, 44(8): 1393?1402.

[2] 张光明, 张 军, 吴 卫. 基于CAE分析的压铸镁合金模具温度场分布初探[J]. 铸造, 2004, 53(7): 559?562.ZHANG Guang-ming, ZHANG Jun, WU Wei. Study on temperature field of dies in die casting process of magnesium alloys based on CAE[J]. Foundry, 2004, 53(7): 559?562.

[3] YIM C D, YOU B S, YANG R S, LIM S G. Effects of melt temperature and mold preheating temperature on the fluidity of Ca containing AZ31 alloys[J]. Journal of Materials Science, 2006, 41(8): 2347?2350.

[4] 李兆东, 袁文生, 原政军. 注塑模具温度分布规律的研究及应用[J]. 山东建筑工程学院学报, 2006, 21(2): 170?172.LI Zhao-dong, YUAN Wen-sheng, YUAN Zhen-jun. Study and application of the temperature distribution in molds[J]. Journal of Shandong University of Architecture and Engineering, 2006, 21(2): 170?172.

[5] CHEN S C, JONG W R, CHANG J A, CHANG Y J. Dynamic mold surface temperature control using induction and heater heating combined with coolant cooling[J]. International Polymer Processing, 2006, 21(5): 457?463.

[6] 蒋存波, 谭平宇, 沈卓君, 麦范金. 压铸模用多回路热油温控机的研制[J]. 模具工业, 2002(11): 34?39.JIANG Cun-bo, TAN Ping-yu, SHEN Zhuo-jun, MAI Fan-jin. Research and development of the multi-loop hot oil temperature controller used for die-casting dies[J]. Die & Mould Industry, 2002(11): 34?39.

[7] KAZMER D O, HATCH D. Towards controllability of injection molding[J]. Journal of Materials Processing and Manufacturing Science, 2000, 9(2): 94?99.

[8] 李双寿, 唐靖林, 陆劲昆, 荣 键, 李生录, 曾昭军, 陈峥嵘, 申晓东. 低压铸造压力和模温自动控制系统[J]. 中国铸造装备与技术, 2004(2):45?48.LI Shuang-shou, TANG Jing-lin, LU Jin-kun, RONG Jian, LI Sheng-lu, ZENG Zhao-jun, CHEN Zheng-rong, SHEN Xiao-dong. Pressure & mold temperature automatic control system of low pressure die casting[J]. China Foundry Machinery & Technology, 2004(2): 45?48.

[9] 张福波, 边 军, 杜林秀, 王国栋, 刘相华. 金属试样红外线快速加热装置的研制[J]. 金属热处理, 2006, 31(5): 89?91.ZHANG Fu-bo, BIAN Jun, DU Lin-xiu, WANG Guo-dong, LIU Xiang-hua. Development of infrared fast-heating equipment for metal sample[J]. Heat Treatment of Metals, 2006, 31(5): 89?91.

[10] 李元元, 徐 铮, 倪东惠. 产业化温压设备中的加热系统[J]. 粉末冶金工业, 2000, 10(6): 14?18.LI Yuan-yuan, XU Zhen, NI Dong-hui. Review of heating system in warm compaction equipment[J]. Powder Metallurgy Industry, 2000, 10(6): 14?18.

[11] 黄志禄. 模具水冷却器的研制和应用[J]. 模具工业, 2004, 28(6): 40?42.

HUANG Zhi-lu. Research and application of the water cooling device for die-casting dies[J]. Die & Mould Industry, 2004, 28(6): 40?42.

[12] 陈新兵, 刘 菊, 孟志强, 唐雄民. 基于MCGS的3 500 吨液压机模糊温度控制[J]. 仪器仪表用户, 2005, 12(3): 34?36.

CHEN Xin-bing, LIU Ju, MENG Zhi-qiang, TANG Xiong-min. Fuzzy temperature control system based on MCGS for 3 500 t hydraulic pressure[J]. Electronic Instrumentation Customer, 2005, 12(3): 34?36.

[13] 熊守美, 许庆彦, 康进武. 铸造过程模拟仿真技术[M]. 北京: 机械工业出版社, 2004.

XIONG Shou-mei, XU Qing-yan, KANG Jin-wu. The simulation technology of casting process[M]. Beijing: China Machine Press, 2004.

[14] 冯 坚, 张长瑞, 黄卫东, 周尧和. 金属近快速定向凝固过程的数值模拟[J]. 中国有色金属学报, 2004, 14(3): 329?334.

FENG Jian, ZHANG Chang-rui, HUANG Wei-dong. Numerical simulation on near-rapid directional solidification process of Al bar sample[J]. The Chinese Journal of Nonferrous Metals, 2004, 14(3): 329?334.

[15] SI H M, CHO C D, KWAHK S Y. A hybrid Method for casting process simulation by combing FDM and FEM with an efficient data conversion algorithm[J]. Journal of Materials Processing Technology, 2003, 133(3): 311?321.

基金项目:华南理工大学博士后创新科学基金资助项目(20080212)

收稿日期:2008-08-21;修订日期:2009-02-12

通讯作者:游东东,博士,工程师;电话:020-87112948-303;E-mail: youdd@scut.edu.cn

摘 要:提出一种主动式模具温控方法,并开发测控系统将其应用于凝固成形中,通过主动的外加可控温度场来控制零件成形过程,实现零件按自下而上的顺序凝固。主动的外加可控温度场通过均匀分布在模具中独立的加热与冷却单元实现,并开发了基于工控组态软件的应用系统实现流程控制。进行了成形过程的数值模拟与成形实验,使测控系统及控制策略的设计得到检验和改进。数值模拟结果表明:成形过程中,工件等温面基本保持平面,固液界面沿z轴方向向上移动,符合主动式温控的预期目标。成形实验结果表明:采用主动温控方案2进行零件成形时,零件成形质量较好,内部没有缩孔缩松等缺陷。