中国有色金属学报 2004,(09),1519-1524 DOI:10.19476/j.ysxb.1004.0609.2004.09.014

NiCoCrAlYHf/EB-PVD热障涂层的热循环氧化行为

北京航空材料研究院第五研究室,北京航空材料研究院第五研究室,北京航空材料研究院第五研究室,北京航空材料研究院第五研究室 北京100095沈阳航空工业学院材料系沈阳110031 ,北京100095 ,北京100095 ,北京100095

摘 要:

采用电子束物理气相沉积方法(EB PVD)在NiCoCrAlYHf粘结层上沉积YSZ热障层,研究了该热障涂层1100℃的循环氧化行为(每个循环为:1100℃保温30min、空冷5min),分析了粘结层和热生长氧化物的演化过程。结果表明:NiCoCrAlYHf粘结层氧化初期由β NiAl和γ固溶体组成,186次循环氧化后β相完全转变为γ固溶体。NiCoCrAlYHf/EB PVD热障涂层中的热生长氧化物包含Al2O3层和靠近热障层的尖晶石薄层。该热生长氧化物生长速度较快,在粘结层的一些富Hf区域优先生长而呈现出明显的不均匀性;但其具有较大的失效临界热生长氧化物厚度,失效时热生长氧化物均匀处的厚度约为10μm。

关键词:

中图分类号: TG174.44

作者简介:徐前岗(1972),男,副教授,博士.副教授;电话:02486142017;E mail:qgxu1@sohu.com;

收稿日期:2004-02-01

基金:国际科技合作重点资助项目(2002DFBA0002);

Thermal cyclic oxidation behavior of NiCoCrAlYHf/EB-PVD TBCs

Abstract:

The cyclic oxidation(30 min hold at 1 100 ℃, 5 min cooled in air) of electron beam physical vapor deposition(EB-PVD) yttria stabilized zirconia thermal barrier coatings(TBCs) on NiCoCrAlYHf bond coat at 1 100 ℃ was investigated. Attention was focused on the development of bond coat and thermally grown oxide(TGO). The result shows that the bond coat is composed of β -NiAl and γ solid solution at the initial stage of cyclic oxidation. The β phase is completely transferred to γ solid solution after 186 cycles. The TGO consists of an Al2O3 layer and a thin spinel layer in NiCoCrAlYHf/EB-PVD TBCs. This TGO has a big growth rate and grows irregularly because of selective growth at Hf-riched areas in the bond coat. But the TBCs has a larger critical thickness of TGO for failure. The thickness of TGO at uniform place is about 10 μm when the TBCs fails.

Keyword:

thermal barrier coating; thermally grown; oxide; cyclic oxidation;

Received: 2004-02-01

热障涂层(TBCs)为延长航空发动机涡轮叶片的使用寿命和进一步提高其工作效率提供了一条有效的技术途径, 其制备工艺和性能研究受到了广泛重视

物扩散涂层、 MCrAlY包覆型涂层等, 以及热暴露类型的差异, 人们对热障涂层失效过程演化的认识还不明晰。 本文作者对NiCoCrAlYHf/EB-PVD热障涂层的热循环过程进行了研究, 观察和分析了热生长氧化物和粘结层在热循环过程中的变化。

1 实验

定向凝固的Ni3Al基高温合金的名义成分为(质量分数, %): Cr 5.0~7.0、 Ta 0~2.0、 Al 6.5~8.0、 Ti 1.0~4.0、 W 1.0~3.0、 Mo 3.0~5.0、 Ni余量。 采用阴极电弧镀法表面沉积MCrAlYHf抗氧化粘结涂层的名义成分(质量分数, %): Cr 18.0~23.0、 Co 10.0~15.0、 Al 8.0~12.0、 Y 0.1~0.5、 Hf 0.2~0.6、 Ni余量。 Ni3Al基高温合金基底试样的尺寸为10 mm×30 mm×2 mm, NiCoCrAlYHf粘结层厚度约为60 μm。 涂覆粘结层后的试样在1 000 ℃真空热处理2 h, 然后用电子束物理气相沉积厚80~90 μm的8% Y2O3部分稳定的ZrO2陶瓷热障层。

循环氧化实验在全自动的高温井式炉中进行, 每个循环为: 在1 100 ℃保温30 min, 然后快速出炉在室温(25 ℃)空冷5 min。 循环氧化实验结束后, 对不同循环周次的试样用618环氧树脂冷镶, 经剖面磨光、 抛光以及喷碳后, 在装配能谱仪的LEO-1450扫描电镜下进行剖面微观组织和形貌的观察和分析。

2 实验结果

2.1 TBCs的循环氧化动力学及抗剥落性

NiCoCrAlYHf/EB-PVD热障涂层的热循环氧化动力学曲线如图1所示。 前50次循环试样质量增量明显, 随后质量增量速度减缓, 在225次循环时试样质量增量达到最大值, 约为1.95 mg/cm2; 然后开始缓慢减小, 300次循环后开始明显减小, 涂层表面也开始出现鼓包, 至409次循环时涂层表面已出现了约占总面积20%的开裂和剥落(如图2所示), 鼓包为涂层失效的主要形式。

2.2热生长氧化物的生长及粘结层的变化

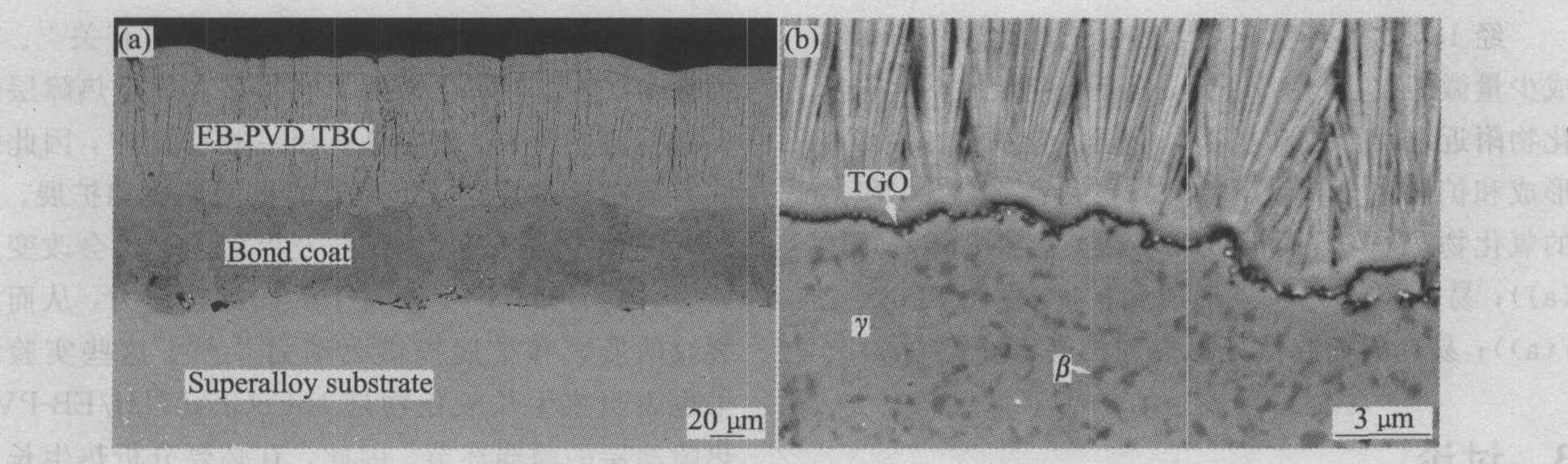

NiCoCrAlYHf/EB-PVD热障涂层沉积态的典型微观结构如图3所示。 粘结层由β-NiAl和γ固溶

图1 NiCoCrAlYHf/EB-PVD TBCs的 循环氧化动力学曲线 Fig.1 Cyclic oxidation kinetic curve of NiCoCrAlYHf/EB-PVD TBCs heated at 1 100 ℃ for 30 min, cooled at 25 ℃ for 5 min

图2 失效TBCs 样品的宏观像 Fig.2 Macroscopic photograph of failed TBC specimen

体组成, 细小的β-NiAl相较均匀的分布于γ固溶体中。 在粘结层和TBC之间已形成了约0.3 μm厚的氧化物热生长氧化物层, 其间析出了一些富Hf的白色颗粒。 在粘结层和高温合金界面存在少量微孔。

图4所示为17次循环氧化后TBCs试样的剖面形貌。 从图4(b)可看出, 热生长氧化物包含2层: 靠近YSZ形成了约0.5 μm厚的富Ni、 Cr的氧化物层, 其成分近似于(Ni, Co)(Al, Cr)2O4尖晶石; 在粘结层一侧则形成了约3 μm厚的Al2O3层。 同沉积态试样相比, 17次循环氧化后TBCs试样的粘结层内发生了2个明显的变化: 1) 靠近热生长氧化物一侧的粘结层为单一的γ固溶体, 其下部为仍为γ+β两相区, γ+β两相区占整个粘结层的比例约减少50%; 2) 在粘结层和基底界面析出了许多富Hf的颗粒, 形成了明显的扩散区, 该区为γ相。

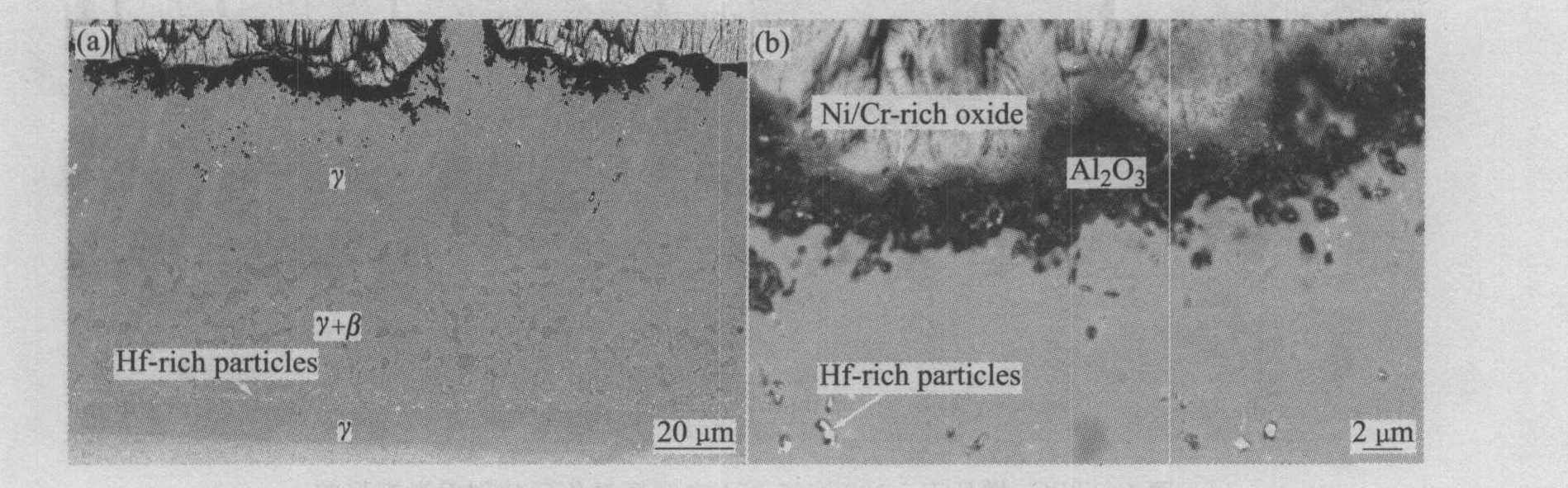

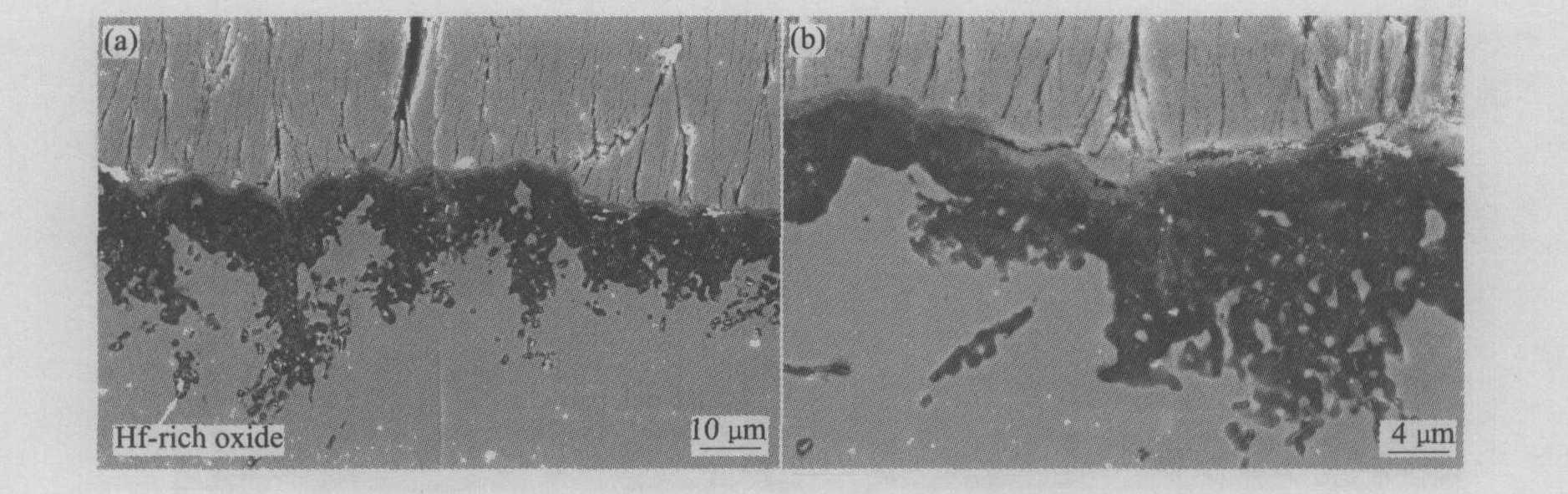

至186次热循环实验时, 粘结层中β相已完全消失(见图5(a)), 热生长氧化物层的生长开始出现明显的不均匀性, 向粘结层的一些部位优先生长, 呈现为V型, 优先生长的V型下部为Al2O3中夹杂着一些富Hf、 Ni和Cr的氧化物(见图5(b))。 在随后的循环氧化实验中, 粘结层由单一的γ相组成, Al含量在γ相中的分布呈现为从热生长氧化物/粘结层界面向基底方向逐渐递减的趋势。 同时, 热生长氧化物向粘结层的不均匀生长更加明显, 在许多部位出现了V型生长及内氧化(见图6(a))。

另外, 在热循环过程中, 热生长氧化物层中靠

图3 沉积态NiCoCrAlYHf/EB-PVD TBCs的剖面微观形貌 Fig.3 Cross-section micrographs of as-deposited TBC with NiCoCrAlYHf bond coat (a)—Low magnification; (b)—High magnification

图4 TBCs样品于1 100 ℃经17次循环氧化后的剖面微观形貌 Fig.4 Cross-section micrographs of TBCs sample after 17 cycles at 1 100 ℃ (a)—Low magnification; (b)—High magnification

图5 TBCs样品于1 100 ℃经186次循环氧化后的剖面微观形貌 Fig.5 Cross-section micrographs of TBCs sample after 186 cycles at 1 100 ℃ (a)—Low magnification; (b)—High magnification

近YSZ的富Ni, Cr的氧化物层的生长速度很慢, 至涂层破坏时其厚度才约1 μm; 热生长氧化物的生长主要为Al2O3的向内生长, 其生长速度较快, 涂层破坏时其均匀处厚度约10 μm, 而V型部位其最大厚度甚至超过20 μm。

2.3 裂纹的形成和扩展

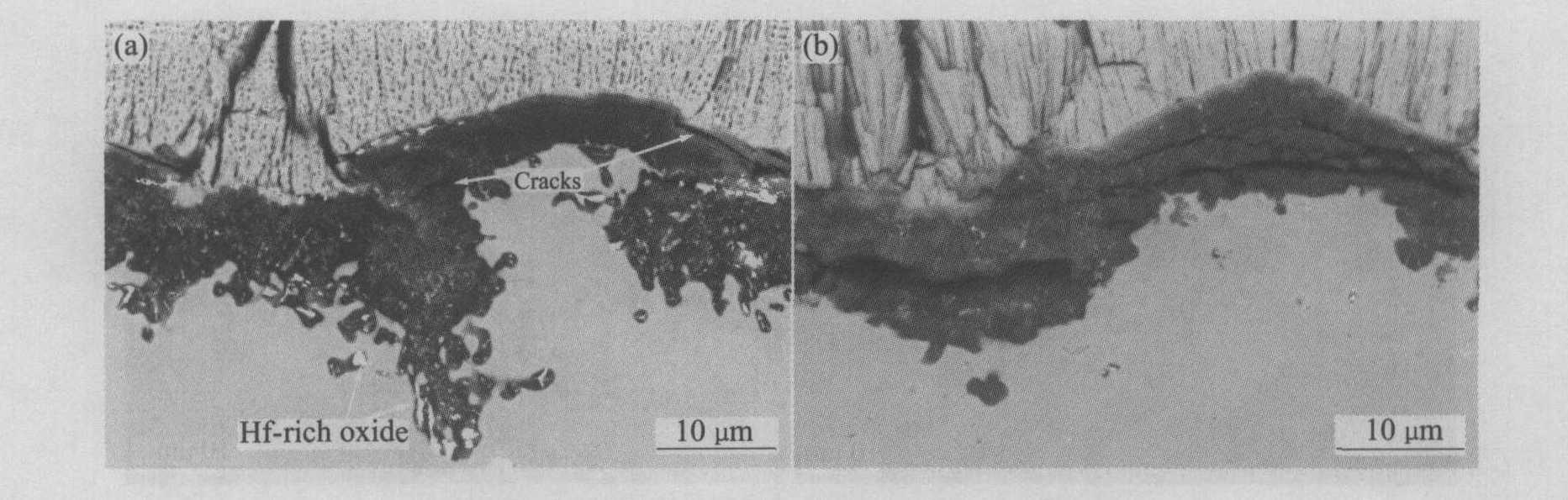

经186次循环氧化后, 热生长氧化物中开始形成少量微裂纹(见图5(b))。 随后, 裂纹在热生长氧化物附近继续形成和扩展, 直至涂层失效。 裂纹的形成和扩展主要有以下特点: 易在富Hf, Ni和Cr的氧化物/YSZ界面形成和扩展(见图6(b)、 图7(a)); 易在V型生长处形成和扩展(见图5(b)、 图7(a)); 易在界面起伏处形成和扩展(见图7(b))。

3 讨论

如前所述, 热障涂层体系在使用过程中包含四部分: 高温合金基底、 粘结层、 热生长氧化物层和YSZ陶瓷层, 它们之间相互的结合强度和热循环过程中在涂层内产生的内应力共同决定了热障涂层的耐久性, 高的结合强度和低的内应力会使热障涂层具有长的使用寿命

从热循环过程中粘结层和热生长氧化物的演化

图6 TBCs样品于1 100 ℃经354次循环氧化后的剖面微观形貌 Fig.6 Cross-section micrograph of TBCs sample after 354 cycle at 1 100 ℃ (a)—Low magnification; (b)—High magnification

图7 TBCs样品于1 100 ℃循环氧化后形成的裂纹 Fig.7 Cracks formed in TBCs after cyclic oxidation at 1 100 ℃ (a)—Vicinity of V type TGO; (b)—Undulation interface

过程可以看出, 本实验中NiCoCrAlYHf粘结层氧化形成的热生长氧化物在组成及生长方面具有以下几方面的特点。

首先, 热生长氧化物包含薄的富Ni、 Cr的氧化物层和厚的Al2O3层, 而不是理想的单一α-Al2O3。 富Ni、 Cr的尖晶石氧化物一般较脆

其次, 与一些MCrAlY和Pt-Al涂层的实验结果相比

但另一方面, 经过409次循环氧化后, 热生长氧化物即达到了较大的厚度, 这表明NiCoCrAlYHf/EB-PVD热障涂层的热生长氧化物具有较快的生长速度。 两个原因造成了NiCoCrAlYHf粘结层热生长氧化物的快速生长:

1) 粘结层中β-NiAl相的消退速度较快

粘结层中Al的消耗会导致β相的转变, 经186次循环氧化后, β-NiAl相即已完全消失, 这表明粘结层中Al的贫乏, 会加速热生长氧化物的生长及内氧化的发生;

2) 热生长氧化物的V型生长也加速了其增厚

MCrAlY粘结层的氧化物一般会沿晶界优先生长, 但NiCoCrAlYHf粘结层的V型生长还与另一个重要现象有关, 即在V型热生长氧化物的下部往往夹杂着一些富Hf的氧化物(见图6(a), 7(a))。

Pint等

从以上实验结果和分析可以看出, NiCoCr-AlYHf/EB-PVD热障涂层能够容许较厚的热生长氧化物存在, 但是其热生长氧化物生长速度较快且不均匀, 裂纹往往优先在V型部位及界面起伏处形成和扩展。 改进NiCoCrAlYHf/EB-PVD热障涂层的制备和处理工艺, 优化粘结层的成分, 降低其热生长氧化物的生长速度和不均匀性, 将会延长其寿命。

4 结论

1) NiCoCrAlYHf/EB-PVD热障涂层能够容许较厚的热生长氧化物存在。

2) 其热生长氧化物具有较快的生长速度, 且生长呈现不均匀性。

参考文献

[1] BeeleW,CzechN,SchulenbergT.Thermalbarriercoatings,advancingefficiency[J].MPSReview,1997,8:19.

[2] StigerMJ,etal.Thermalbarriercoatingsforthe21stcentury[J].ZMetallkd,1999,90(12):10691078.

[3] HassDD.ThermalBarrierCoatingsViaDirectedVaporDeposition[D].UniversityofVirginia,2001.