不同服役条件下冷凝器白铜管的腐蚀特性

邓楚平1, 2, 黄伯云1, 李 卫2, 潘志勇2, 李宏英2

(1. 中南大学 粉末冶金研究院, 长沙 410083;

2. 长沙铜铝材有限公司 研发中心, 长沙 410001)

摘 要:

采用拉伸力学性能测试、 扫描金相-微区成分分析和X射线衍射物相分析对冷凝器BFe-30-1白铜管服役前后和不同服役条件下管内壁的腐蚀特性进行了观察和分析。 结果表明: 白铜管服役前的组织性能符合国家标准GB/T 8890—1998的要求; 新管镀膜后使用1.5a的白铜管内壁出现相对较厚的不均匀疏松沉积层, 去除沉积层后, 白铜管内壁未见明显腐蚀现象; 运行0.5a后镀膜再使用2a的白铜管内壁也未见沉积物层, 但可观察到明显的点蚀坑和少量鼓包状腐蚀产物, 说明白铜管镀膜后再使用比使用一段时间后再镀膜的耐腐蚀性能要好; 由于点蚀坑内腐蚀产物中发现了含量较高的CuS和CuCl, 说明循环冷却水中硫元素和氯元素参与了腐蚀过程。

关键词: 白铜合金; 冷凝管; 组织; 腐蚀特性 中图分类号: TG146.15

文献标识码: A

Corrosion characteristics of white copper condenser tubes under different serving conditions

DENG Chu-pin1, 2, HUANG Bai-yun1, LI Wei2, PAN Zhi-yong2, LI Hong-yin2

(1. Institute of Powder Metallurgy, Central South University,Changsha 410083, China;

2. State Key Laboratory of Powder Metallurgy, Changsha Copper and Aluminum Co. Ltd.,Changsha 410001, China)

Abstract: The corrosion characteristics of the wall of BFe-30-1 condenser tubes made of white copper under different working conditions were studied by using tensile test, metallography-energy spectrum and XRD analysis techniques. The results show the new white copper tubes accord with national standard GB/T8890—1998. It can be found comparatively thick asymmetry loosen deposition on new plated tubes after one and a half years using, and there is little evident corrosion under the deposition layer. The white tubes which are plated after half a years use show evident pitting corrosion hole and a little vesicle-shaped corrosion products. It shows that the corrosion performance of plating before use are better than using before plating. CuS and CuCl which are found in the pitting corrosion holes show that sulfur and chlorine elements participate in the corrosion process.

Key words: white copper alloy; condenser tube; structure; corrosion characteristic

冷凝器铜管是大型火力发电厂发电机组的重要构件, 铜管腐蚀泄漏是影响发电机组稳定运行的一大祸害, 它不仅造成换管损失和停机损失, 而且换管过程会进一步污染水质, 加速余下的冷凝器铜管的进一步腐蚀。 统计数字表明, 国外大型锅炉的腐蚀损坏事故中, 大约有30%是由于冷凝器的腐蚀失效引起的, 在国内, 这个比例更高一些[1-4]。 白铜冷凝管使役过程中容易发生点腐蚀, 但迄今为止, 关于点腐蚀产生的原因仍然不十分清楚, 这是因为除冷凝器铜管材质外, 循环冷却水水质、 杀菌处理、 阻垢处理、 循环水流速、 镀膜和清洗情况以及凝汽器的停用等, 都将影响到冷凝器铜管的腐蚀[5-10]。 长铜公司生产的白铜冷凝管在西北某电厂使用过程中也发生了腐蚀, 用户现场检测结果表明, 使役条件不同, 腐蚀的程度也不同。 因此, 本文作者从用户现场取回尚未安装使用的和已经安装但经受不同使役条件的白铜冷凝管, 采用成分分析、 拉伸力学性能实验、 金相分析、 X射线衍射物相分析对铜管的力学性能和显微组织及其变化进行研究, 旨在探讨腐蚀产生的原因和提出防止腐蚀失效的有效途径。

1 实验

白铜冷凝管的合金牌号为BFe-30-1, 其主要成分为Cu-30Ni-1Fe, 管材规格为d25mm×1mm和d28mm×1mm。 白铜冷凝管安装后, 用户采用了不同的镀膜工艺, 其中有新管镀膜后使用1.5a和运行0.5a后再镀膜并使用2a的两种情况, 镀膜采用的是硫酸亚铁溶液。 用户发现运行0.5a后镀膜并使用2a的白铜冷凝管有比较严重的点腐蚀现象。

采用光谱定量分析对合金成分进行了分析。 管材力学性能样品尺寸及加工按国标进行, 标距长50mm, 在CSS-2200材料试验机上进行拉伸力学性能测试, 拉伸速度为2mm/min。 金相样品磨面取自管材横截面, 研磨抛光后用亚硫酸铁溶液侵蚀, 然后在带能谱的Sirion200场发射扫描电镜上对管材横向截面形貌、 成分的均匀性以及管材内表面的腐蚀产物特性进行了观察和分析, 用D/max-2500/PC X射线衍射仪分析了管材内表面的腐蚀产物的物相组成。

2 实验结果

2.1 服役前白铜管的组织和性能

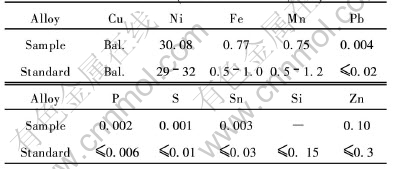

1) 服役前白铜管的成分和性能

相同批次生产但尚未安装使用的白铜管的化学成分和拉伸力学性能分别列于表1和表2中, 可以看出其成分和性能符合国标GB/T 8890—1998的要求。

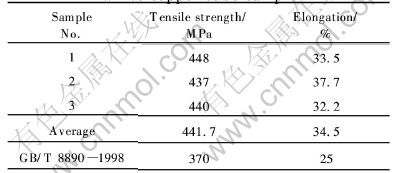

2) 服役前新白铜管横断面的显微组织和铜管内表面的宏观形貌

服役前新白铜管横断面的显微组织和铜管内表面的宏观形貌如图1所示。 由图1可知, 白铜管服

表1 白铜管的化学成分比较

Table 1 Comparison of chemical composition of studied white copper alloys and standard ones (mass fraction, %)

表2 白铜管的拉伸力学性能

Table 2 Tensile properties of white copper tube sample

役前横断面的显微组织分外侧、 中间和内侧3个区域, 横断面上内外侧均有一层细的等轴晶, 这是铜管拉拔过程中局部变形之后再结晶形成的; 中间为近似等轴的晶粒组织, 能谱成分线分析表明断面上成分均匀。 白铜管使役前内表面宏观上较为光滑, 微观上可以见到拉拔过程中游动芯头留下的痕迹。

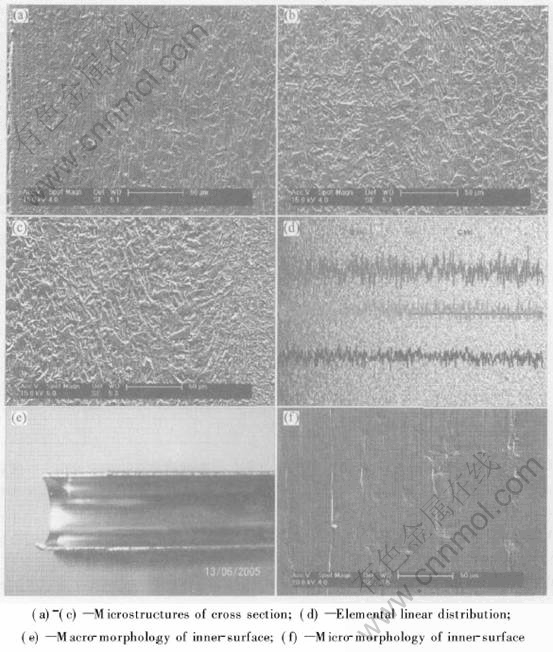

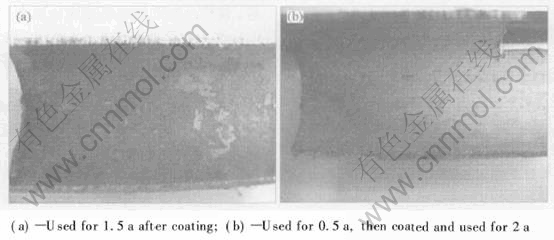

2.2 不同使役条件下白铜管内表面的宏观形貌

新管镀膜后使用1.5a和运行0.5a后镀膜并使用2a的白铜管内表面的宏观形貌如图2所示。

由图2可见, 新管镀膜后使用1.5a的铜管内壁出现相对较厚的不均匀疏松沉积层, 去除沉积层后, 铜管内壁未见有明显腐蚀现象; 但是, 运行0.5a后再镀膜并使用2a的铜管内壁未见沉积物层, 但可见有明显点蚀坑和少量鼓包状腐蚀产物。

2.3 服役不同年限后白铜管内表面的腐蚀特征

2.3.1 新管镀膜后使用1.5a的白铜管内表面的腐蚀特征

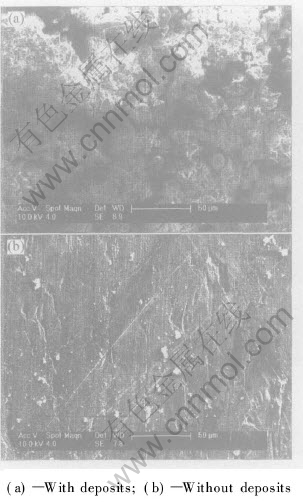

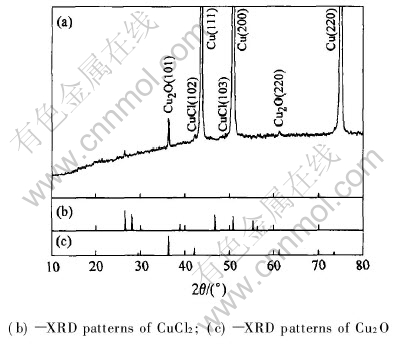

新管镀膜后使用1.5a的白铜管内壁沉积物和去除沉积物后的形貌如图3所示。 结果表明, 内壁出现一层薄的不连续沉积物, 去除沉积物后, 未见明显的腐蚀。 去除沉积物后的X射线衍射分析表明, 除Cu-Ni基体外, 腐蚀产物主要是氧化亚铜(图4)。

图1 白铜管使用前横断面的显微组织和铜管内表面的宏观形貌

Fig.1 Microstructures of cross section and macro morphologies of inner-surface of tube before using

图2 铜管镀膜后运行1.5a(a)和运行0.5a后再镀膜使用2a(b)的内表面宏观形貌

Fig.2 Macro-morphologies of inner-surface of tube

图3 新管镀膜后使用1.5a的内壁沉积物(a)及去除沉积物后(b)的形貌

Fig.3 Morphologies of inner-surface of tube used for 1.5a

图4 新管镀膜后使用1.5a的管内壁的X射线衍射谱

Fig.4 XRD pattern of inner-suface of tube(a) used for 1.5a after new tube coating

2.3.2 运行0.5a后镀膜再使用2a的白铜管内表面的腐蚀特征

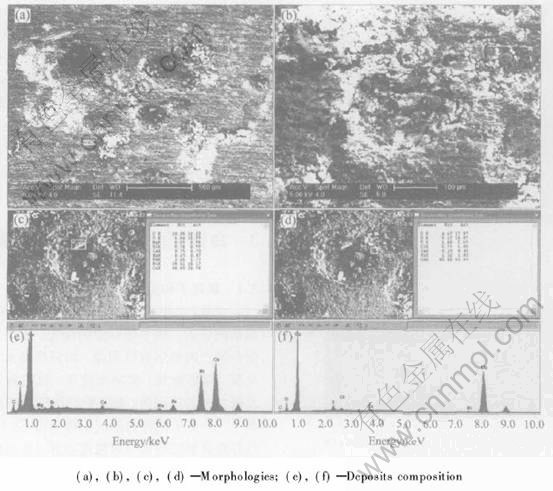

运行0.5a后镀膜并使用2a的铜管内壁形貌和成分如图5所示。 管内壁的X射线物相分析如图6所示。

图5所示结果表明, 管内壁没有明显的沉积物层, 但可见有明显点蚀坑(图5(a))和少量鼓包状腐蚀产物(图5(b))。 能谱点分析表明, 点蚀坑内产物含有C、 O、 S、 Mg、 Si和Ca。 值得指出的是, S的含量比较高, 而Ni的含量很低。 元素面分布分析结果进一步证实了这个结果, 即点蚀坑内镍元素含量很低, 发生了文献上所说的脱镍腐蚀。

图6的结果则表明, 除Cu-Ni基体外, 腐蚀产物主要是氯化铜和氧化亚铜。

3 白铜管内壁点腐蚀产生的原因分析

3.1 氯离子和硫离子造成的腐蚀

文献[3]指出, 除铜管材质外, 循环冷却水中泥砂的沉积、 微生物粘泥的附着、 水垢的生成, 都能在铜管内壁形成沉积物。 循环冷却水水质、 杀菌处理、 阻垢处理、 循环水流速、 镀膜和清洗情况以及凝汽器的停用等, 都是影响沉积物形成的重要因素[11-17]。 由于铜管内壁沉积物分布不均匀, 不同部位存在供氧差异和介质浓度差异, 从而形成微电池效应, 导致局部腐蚀。 在微电池的阳极上, 铜会发生反应变成Cu+及Cu2+离子, 而Cu+及Cu2+离子倾向于水解生成氧化亚铜, 同时使溶液局部酸化, 即

微电池阳极上:

Cu-e-Cu+

Cu-2e-Cu2+

Cu+发生水解、 酸化反应:

2Cu++H2O-Cu2O+2H+

Cu2+发生水解、 酸化反应:

2Cu2++H2O+2e-Cu2O+2H+

通常水质中都含有Cl-, 因此还会发生如下反应:

Cu++Cl--CuCl

铜管内表面初始形成的腐蚀产物是氯化亚铜, 氯化亚铜水解生成氧化亚铜:

2CuCl+H2O(水解)-Cu2O+2H++2Cl-

氧化亚铜膜对铜管内表面有保护作用[3, 4], 但是, 如果流过凝汽器铜管的水质中Cl-含量过高, CuCl的形成速率将加快, CuCl的形成会进一步加速铜的溶解。 如果流过凝汽器铜管的水质中含有H2S, 还会发生如下反应:

Cu2++S2--CuS

CuS的形成也将进一步加速铜的溶解。 最

图5 运行0.5a后镀膜并使用2a的铜管内壁形貌和成分分析结果

Fig.5 Morphologies and deposits composition of inner-surface of tube used for 2a after 0.5a usage and coating

图6 运行0.5a后镀膜再使用2a的铜管管内壁的X射线衍射谱

Fig.6 XRD patterns of inner-surface of tube (a) used for 0.5a then coated and used for another 2a

后, 在上述局部腐蚀的基础上就会进一步小孔腐蚀, 最终导致白铜管的发生点腐蚀, 图5所示的结果充分说明了这一点。

3.2 镀膜工艺的影响

铜管成膜处理包括两种方式, 一种是新机组投产前成膜, 另一种是机组运行一段时间后再成膜。 新机组投产前成膜, 新铜管只要碱洗除去表面的油污便可直接成膜。 机组运行一段时间后再成膜, 铜管表面会有硬垢, 还会有生物粘泥, 必须进行酸洗或者采用胶球进行清扫。

成膜过程是往凝汽器铜管中注入一定量的硫酸亚铁溶液, 硫酸亚铁溶于水后, 会发生以下反应[2]:

水解反应

Fe2++2H2O→Fe(OH)2+2H+

氧化反应

4Fe(OH)2+O2→4FeO·OH+2H2O

总反应

4Fe2++O2+6H2O→4FeO·OH+8H+

成膜的实质是硫酸亚铁水解并氧化生成FeO·OH胶体, 之后与铜管表面自然生成的Cu2O膜产生吸附反应[12]。 在这一过程中, 会伴随有氢氧化铁沉淀生成, 沉积在铜管表面, 阻碍成膜反应的进一步进行, 这是成膜工艺中不希望得到的。 成膜反应的速度与水质的pH值、 Fe2+浓度、 溶解氧的浓度和成膜的温度有关。 文献[11]指出, pH升高有利于成膜, 但pH太高, 则会有Fe(OH)3沉淀产生。 Fe2+浓度越高, 成膜反应速度越快, 但pH会下降, 导致溶液呈酸性, 形成的膜会溶解。 可见在一定的水质条件下提高Fe2+浓度和提高pH值是相互矛盾的, 用户实际操作中采用加生水的方法来调节pH。 溶解氧是成膜的必要条件, 计算表明, 当加入1kg FeSO4·7H2O, 需要消耗溶解氧1/32kg。 对水容积较大的机组, 则需要采用吹压缩空气的方法来补充氧气的消耗。 温度对成膜反应的速度影响包括两个方面, 温度提高, 有助于加快成膜反应的影响, 但Fe2+的水解和氧化速度也加快, 导致Fe(OH)3沉淀增多, Fe2+浓度减少, pH和Fe2+浓度不容易维持, 不利于成膜; 同时由于水中溶解氧含量随温度升高而显著降低, 无法保证成膜反应中所需的氧浓度。 但温度过低, 成膜反应的速度又太慢, 通常以20~30℃为宜。

新机组投产前成膜, 铜管表面自然生成的Cu2O膜致密均匀, 与基体附着牢固, 因而硫酸亚铁水解并氧化生成的FeO·OH胶体可致密均匀地附着在Cu2O膜上, 具有较好的防腐作用。

机组运行一段时间后再成膜, 尽管进行了酸洗及胶球清洗, 但不可能完全清除硬垢与生物粘泥, 在这些部位会残留酸洗液, 同时由于“婴儿期腐蚀”的影响[4], 铜管内壁产生轻微腐蚀现象, 导致表面不平整, 所形成的Cu2O膜不致密和厚度不均匀, 从而使得在铜管表面的Cu2O膜上形成的一层铁基氧化物保护膜也存在不致密均匀的现象, 因而防腐作用相对较差。

4 结论

1) 生产单位为电厂用户提供的白铜管成分、 组织和性能符合国标GB/T 8890—1998的要求, 材质正常。

2) 对比不同镀膜方式对管材内壁耐腐蚀能力的影响发现, 镀膜后再使用比使用一段时间后再镀膜的铜管耐腐蚀性能要好。 因此, 建议电厂用户在新管运行前即进行镀膜处理。

3) 从使用过的铜管腐蚀产物的成分和物相分析可以看出, 冷却水中含有大量的Ca、 Mg、 Cl、 S等离子, Ca、 Mg等是结垢层的主要成分, Cl+和S2+则是产生点腐蚀的主要原因, 因此, 建议电厂用户增强循环水质量的控制, 包括净化水质、 除垢处理和严格控制Cl+和S2+的含量。

REFERENCES

[1]Ault J P, Jr Gehring G A. Statistical analysis of pitting corrosion in condenser tubes[J]. ASTM Special Technical Publication, 1997(3): 109-121.

[2]ZHU Zhi-ping, YANG Dao-wu. A study of the combined protection of steam condenser copper tubes[J]. Journal of Engineering for Thermal Energy and Power, 2003(1): 89-92.

[3]王杏卿. 热力设备的腐蚀与防护[M]. 北京: 水利电力出版社, 1988.

WANG Xin-qing. Corrosion and Protection of Thermal Energy and Power Instrument[M]. Beijing: Hydraulic and Electric Power Press, 1988.

[4]王志武, 耿良安. 鉴定B30白铜管抗腐蚀性测试方法[J]. 湖南电力, 1997, 17(5): 51-52.

WANG Zhi-wu, GENG Liang-an. Anti-corrosion characteristic measurement method on B30 white copper tube identification[J]. Journal of Hunan Electric Power, 1997, 17(5): 51-52.

[5]杨小玲, 杨小琴. 铜合金最严重的几种腐蚀形态[J]. 电力环境保护, 1995, 11(4): 55-57.

YANG Xiao-lin, YANG Xiao-qing. Several kinds of heavy corrosion in copper alloy[J]. Electric Power Eenviement Protection, 1995, 11(4): 55-57.

[6]孙继慧. 白铜凝汽器控制腐蚀泄漏实例[J]. 化工设备与防腐蚀, 2003, 6(4): 78-80.

SUN Ji-hui. Practical example of corrosion control of white copper condenser tubes[J]. Chemical Equipment and Anticorrosion, 2003, 6(4): 78-80.

[7]王志武, 原素芳. 黄铜腐蚀速度与Cl-浓度关系[J]. 材料保护, 2004, 37(10): 50-52.

WANG Zhi-wu, YUAN Shu-fang. The relationship between corrosion rate of brass and Cl- concentration in cooling water[J]. Materials Protection, 2004, 37(10): 50-52.

[8]廖庆华. BFe30-1-1白铜管早期腐蚀失效原因分析[J]. 西北电力技术, 2004, 4(4): 70-72.

LIAO Qing-hua. Analysis on corrosion failure cause of BFe30-1-1 condenser tubes[J]. North West Electric Power Technology, 2004, 4(4): 70-72.

[9]汤福林. 冷凝器镍白铜管泄漏分析[J]. 理化检验, 1995, 31(6): 52-54.

TANG Fu-lin. Leak analysis of white copper condenser tubes[J]. Testing of Physics and Chemistry, 1995, 31(6): 52-54.

[10]王志武, 李正刚, 李朝志, 等. 阳逻电厂冷凝器B30白铜管泄漏原因分析[J]. 武汉水利电力大学学报, 1997, 30(5): 52-55.

WANG Zhi-wu, LI Zheng-gang, LI Chao-zhi, et al. Analysis of leak cause of condensers B30 white copper tubes of Yangluo power plant[J]. Journal of Wuhan University of Hydraulic and Electric Engineering, 1997, 30(5): 52-55.

[11]钱晖, 冯斌, 王加明. 凝汽器铜管硫酸亚铁一次成膜的应用[J]. 湖南电力, 2001, 20(1): 29-31.

QIAN Hui, FENG bin, WANG Jia-ming. Application of condenser copper tubes coating with FeSO4[J]. Journal of Hunan Electric Power, 2001, 20(1): 29-31.

[12]吴三毛. 凝汽器铜管硫酸亚铁造膜防腐处理介绍[J]. 江西电力, 2001, 25(3): 13-18.

WU San-mao. Introduction on FeSO4 coating forming of condenser copper tubes for anticorrosion[J]. Journal of Jiangxi Electric Power, 2001, 25(3): 13-18.

[13]CHU Hong-yu, WU Yi-ping, ZHOU Guo-ding, et al. Study on copper tube corrosion of condenser-impacts of water stabilizers and inner wall surface film of new copper tubes[J]. Electric Power, 2000(5): 31-36.

[14]于海琴, 李进, 刘灵琴, 等. 火电厂循环水系统凝汽器B30管材耐蚀性能研究[J]. 腐蚀与控制, 2003, 17(5): 69-72.

YU Hai-qin, LI Jin, LIU Lin-qin, et al. Corrosion study on B30 condenser tubes in thermal eletrical plant[J]. Corrosion and Control, 2003, 17(5): 69-72.

[15]CAO Jie-yu, SONG Jing-xia, WANG De-liang, et al. Development and application of on-line corrosion monitoring device for condenser tube[J]. Electricity, 2004(2): 31-35.

[16]吴一平, 诸红玉, 周国定, 等. 凝汽器铜管腐蚀研究[J]. 中国电力, 2000, 33(6): 31-36.

WU Yi-ping, ZHU Hong-yu, ZHOU Guo-ding, et al. Corrosion study on condenser copper tubes[J]. Journal of China Electric Power, 2000, 33(6): 31-36.

收稿日期: 2005-07-15; 修订日期: 2005-08-20

作者简介: 邓楚平(1962-), 男, 高级工程师, 博士研究生

通讯作者: 邓楚平; 电话: 0731-5015590; E-mail:dengchuping@sina.com

[3]王杏卿. 热力设备的腐蚀与防护[M]. 北京: 水利电力出版社, 1988.

[4]王志武, 耿良安. 鉴定B30白铜管抗腐蚀性测试方法[J]. 湖南电力, 1997, 17(5): 51-52.

[5]杨小玲, 杨小琴. 铜合金最严重的几种腐蚀形态[J]. 电力环境保护, 1995, 11(4): 55-57.

[6]孙继慧. 白铜凝汽器控制腐蚀泄漏实例[J]. 化工设备与防腐蚀, 2003, 6(4): 78-80.

[7]王志武, 原素芳. 黄铜腐蚀速度与Cl-浓度关系[J]. 材料保护, 2004, 37(10): 50-52.

[8]廖庆华. BFe30-1-1白铜管早期腐蚀失效原因分析[J]. 西北电力技术, 2004, 4(4): 70-72.

[9]汤福林. 冷凝器镍白铜管泄漏分析[J]. 理化检验, 1995, 31(6): 52-54.

[10]王志武, 李正刚, 李朝志, 等. 阳逻电厂冷凝器B30白铜管泄漏原因分析[J]. 武汉水利电力大学学报, 1997, 30(5): 52-55.

[11]钱晖, 冯斌, 王加明. 凝汽器铜管硫酸亚铁一次成膜的应用[J]. 湖南电力, 2001, 20(1): 29-31.

[12]吴三毛. 凝汽器铜管硫酸亚铁造膜防腐处理介绍[J]. 江西电力, 2001, 25(3): 13-18.

[14]于海琴, 李进, 刘灵琴, 等. 火电厂循环水系统凝汽器B30管材耐蚀性能研究[J]. 腐蚀与控制, 2003, 17(5): 69-72.

[16]吴一平, 诸红玉, 周国定, 等. 凝汽器铜管腐蚀研究[J]. 中国电力, 2000, 33(6): 31-36.