中国有色金属学报 2004,(12),2066-2072 DOI:10.19476/j.ysxb.1004.0609.2004.12.016

2197铝-锂合金的组织和性能

中南大学材料科学与工程学院,中南大学材料科学与工程学院,长沙大学应用化学与环境科学系 长沙410083中南大学粉末冶金国家重点实验室,长沙410083 ,长沙410083 ,长沙410003

摘 要:

通过力学性能测试和显微组织观察研究了 2 197合金组织和性能之间的关系。结果表明 :2 197合金具有中等强度、各向异性小、热稳定性好等特点 ;该合金在T8状态下能获得最佳的强度和塑性配合 ,在T6时效状态以析出少量δ′、θ′和T1相联合强化为主 ;在 2 197合金的相组成中T1相析出数量不占主导地位 ,Al6Mn弥散质点的析出有利于减少各向异性 ;2 197合金中Li含量较低 ,使其呈现较好的热稳定性

关键词:

2197铝-锂合金;显微组织;拉伸性能;各向异性;热稳定性;

中图分类号: TG113

作者简介:黄兰萍(1973),女,博士研究生.;电话:07318830714;Email:christie@mail.csu.edu.cn;

收稿日期:2003-07-09

基金:总装备部“十五”预研资助项目 ( 4 13 12 0 2 0 2 0 5 );

Microstructure and properties of 2197 Al-Li alloy

Abstract:

The relationship between microstructure and properties(including mechanical properties, thermal stability and anisotropy) of 2197Al-Li alloy was studied by tensile test and TEM. The results indicate that 2197 alloy is an alloy with moderate strength, little anisotropy and better thermal stability. 2197 alloy can obtain the optimistical combination of the strength and ductility in T8 temper. The major strengthening phases are a few δ′ particles, θ′ and T1 phases at peakaged condition in T6 temper in 2197 alloy. It is good for lowering the anisotropy because T1 precipitate is not dominant in all precipitates and dispersoid Al6Mn particles precipitate in 2197 alloy. Lower Li concentration makes 2197 alloy have better thermal stability.

Keyword:

Al-Li alloy; microstructure; tensile property; anisotropy; thermal stability;

Received: 2003-07-09

在航空航天工业中, 高性能金属材料目前仍是最重要的结构材料。 铝-锂合金由于具有低密度、 高比强度和比刚度及良好的耐腐蚀性和卓越的超塑成型性能

从20世纪90年代开始, 西方各国在实施低成本发射装置、 超轻油箱计划以及重复使用的航天器核心计划中, 以改善合金强度、 各向异性、 热稳定性为出发点, 加强了Al-Li合金的研究, 成功开发了2094、 2096、 2097、 2195、 2197等一系列改进型第三代铝-锂合金。 其中, 2197合金已取代2124合金用于F-16战斗机的后隔框, 显著地改善了疲劳性能, 满足了8 000 h使用寿命的要求, 此外, 9.1 cm厚的2197板材也已用于飞机舱壁。 但是, 国内外关于2197合金的组织及性能的报道却不多见。 因此, 探讨2197合金的组织和各项性能(强度、 各向异性、 热稳定性)之间的关系对于该合金的广泛应用具有重要的实际意义。

1 实验

实验所用合金在电阻炉中熔炼, 在氩气保护下浇铸成锭。 所用原料为: 工业纯铝、 高纯锂、 Al-Cu、 Al-Zr、 Al-Sc中间合金。 经分析, 实验合金化学成分如下: Al-2.68%Cu-1.41%Li-0.12%Zr-0.17%Mn(质量分数)。

铸锭在盐浴炉中经530 ℃、 24 h均匀化处理后, 切头、 铣面, 热轧成4 mm厚的板材, 再经中间退火随炉冷至250 ℃, 出炉空冷, 接着冷轧成2 mm厚的薄板。 经510 ℃、 1 h(盐浴炉)固溶处理, 水淬至室温, 然后直接时效(T6)或预变形6%后时效(T8), 时效温度为177 ℃。

拉伸实验在国产青山LJ-3000A型机械式拉伸实验机上进行, TEM观察在日本电子JEM-2000EX电镜上进行, 加速电压为175 kV。

2 结果

2.1 时效强化特性

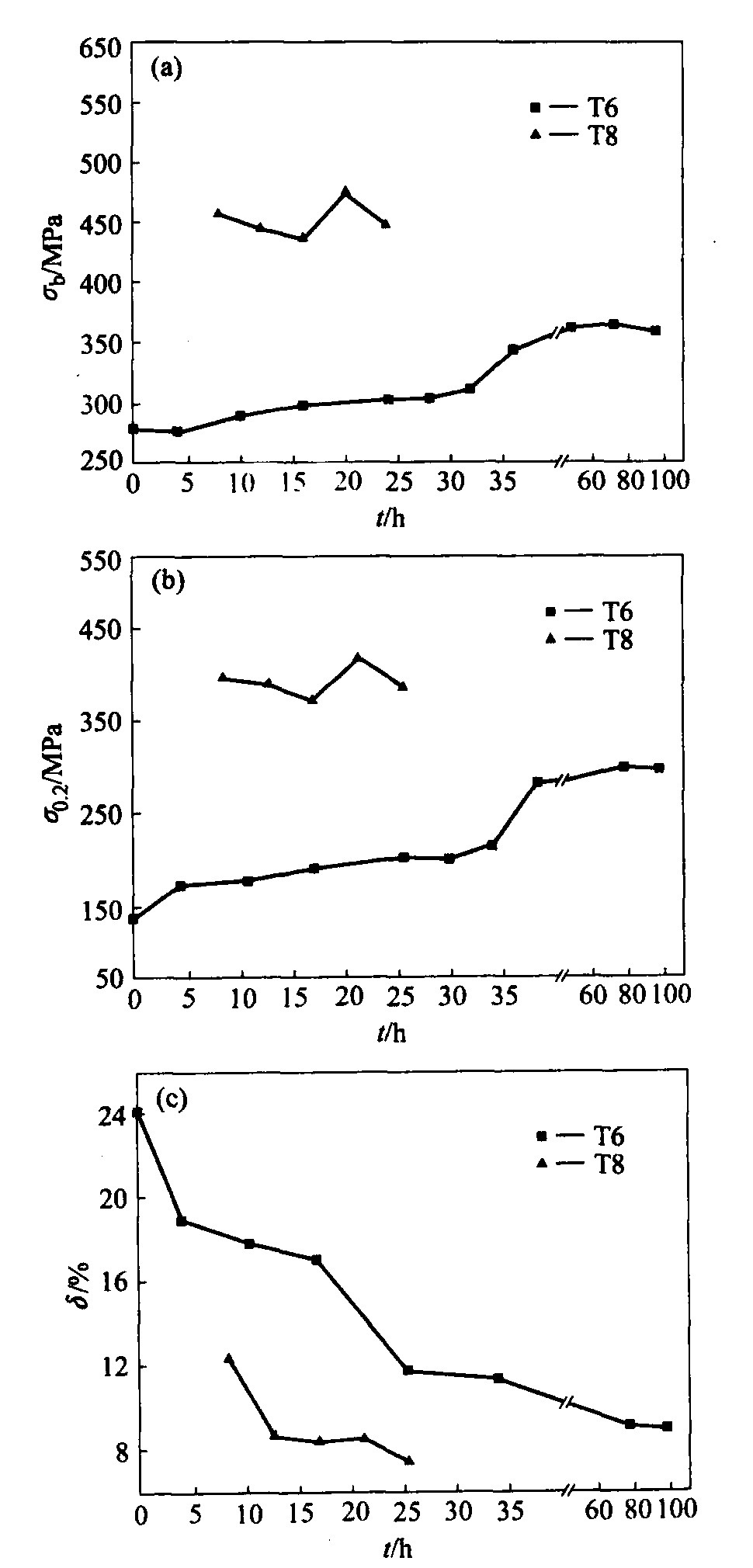

图1所示为2197合金在T6、 T8状态下的室温拉伸性能与时效时间的关系曲线。 由图可见, T6状态下, 在时效初期一段时间内(0~28 h), 时效强度σb增幅很小(24 MPa ), 出现一段“时效潜伏期”。 当时效至72 h时强度仍能基本保持峰值状态, 直到时效至96 h, 强度才稍有降低。 在整个时效过程中只出现一个峰值, 延伸率随着时间的延长而逐渐降低。

T8状态下, 预变形大大地提高了2197合金的时效强化效果, 加快了该合金的时效响应, 使合金在时效8 h时σb达到457.8 MPa, 比T6状态时效10 h时高出约169 MPa, 并使峰值时间由T6态的48 h提前到20 h, 但预变形使该合金塑性降低。 总体看来, 合金在T8态下具有较好的综合性能。

2197合金在T6、 T8状态的峰值时效强度、 延伸率及峰值时效时间列于表1。

表1 2197合金峰值时效强度 Table 1 Peakaged strength of 2197 alloy

| Temper | σb/MPa | δ/% | Peakaged time/h |

| T6 | 361.9 | 10.32 | 48 |

| T8 | 474.1 | 9.25 | 20 |

图1 2197合金T6、 T8状态的拉伸性能— 时效时间曲线 Fig.1 Tensile properties—ageing time curves of 2197 alloy in T6 and T8 tempers

2.2 各向异性

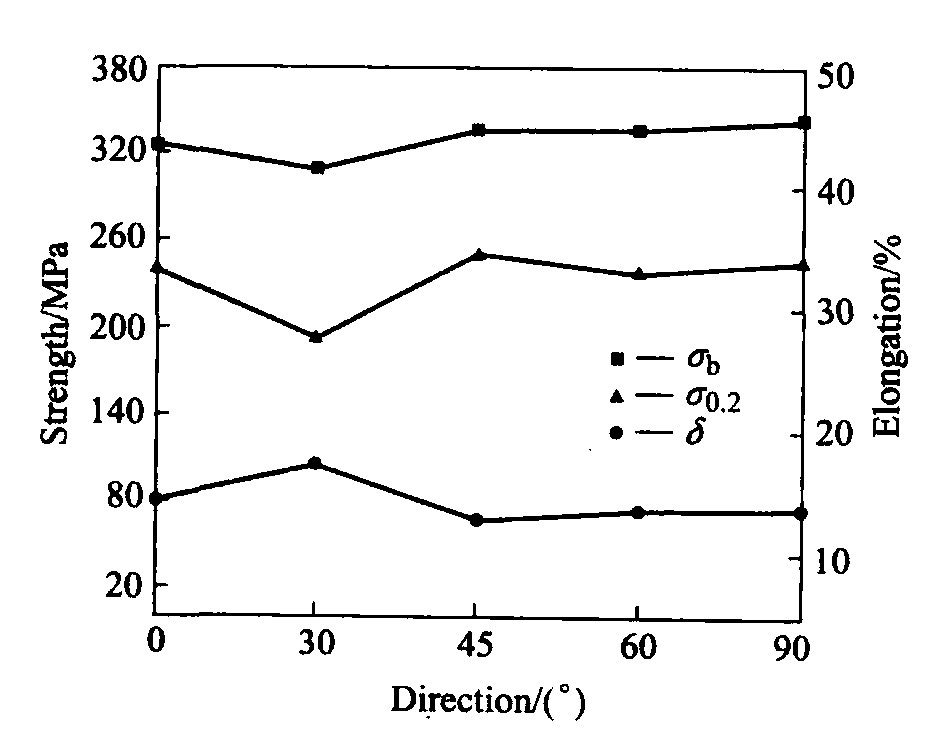

2197合金薄板(T6态, 177 ℃, 60 h时效)在与轧制方向呈0°, 30°, 45°, 60°, 90° 5个方向的室温拉伸性能如图2所示。 该合金薄板在偏离轧制方向30°处抗拉强度σb最低而塑性最高, 分别为307.24 MPa和17.4%, 而在横向(偏离轧制方向90°)σb最高(343.66 MPa), 二者相差36.42 MPa, 延伸率在5个方向上的最大差值为4.7%。 各向异性明显小于其他铝-锂合金。

图2 2197合金薄板各方向的拉伸性能 Fig.2 Variations of tensile properties of 2197 alloy plate at different orientations

2.3 热稳定性

2197合金在T6态时效处理不同的时间, 再经85 ℃/500 h热暴露后, 测定其室温拉伸性能并与热暴露前的数值相比较, 结果列于表2。

表2 2197合金热暴露前后拉伸性能比较 Table 2 Tensile properties of 2197 alloy beforeand after exposure at 85 ℃ for 500 h

| Ageing time/h | σb/MPa | σ0.2/MPa | δ/% |

| 177 ℃, 16 h | 266.1 | 124.8 | 22.5 |

| 177 ℃, 16 h+85 ℃, 500 h | 380.2 | 254.1 | 20.2 |

| 177 ℃, 48 h | 325.4 | 242.6 | 14.8 |

| 177 ℃, 48 h+85 ℃, 500 h | 322.3 | 247.1 | 11.0 |

| 177 ℃, 96 h | 358.5 | 303.2 | 10.0 |

| 177 ℃, 96 h+85 ℃, 500 h | 314.1 | 306.9 | 6.5 |

由表2可知, 2197合金在48 h时效后具有较好的热稳定性, 热暴露前后强度值相差不到5 MPa, 延伸率在热暴露后仅略有降低。 2197合金在16 h时效(欠时效)后再经85 ℃、 500 h热暴露, 其强度升高幅度很大, 85 ℃、 500 h的热暴露相当于对2197合金进行了低温二次时效, 进一步促进了各沉淀相的析出, 使强度升高。 而该合金在96 h时效后再经85 ℃、 500 h热暴露, 使该合金已充分析出的各沉淀相进一步长大粗化, 从而导致合金强度和延伸率降低。

2.4 微观组织

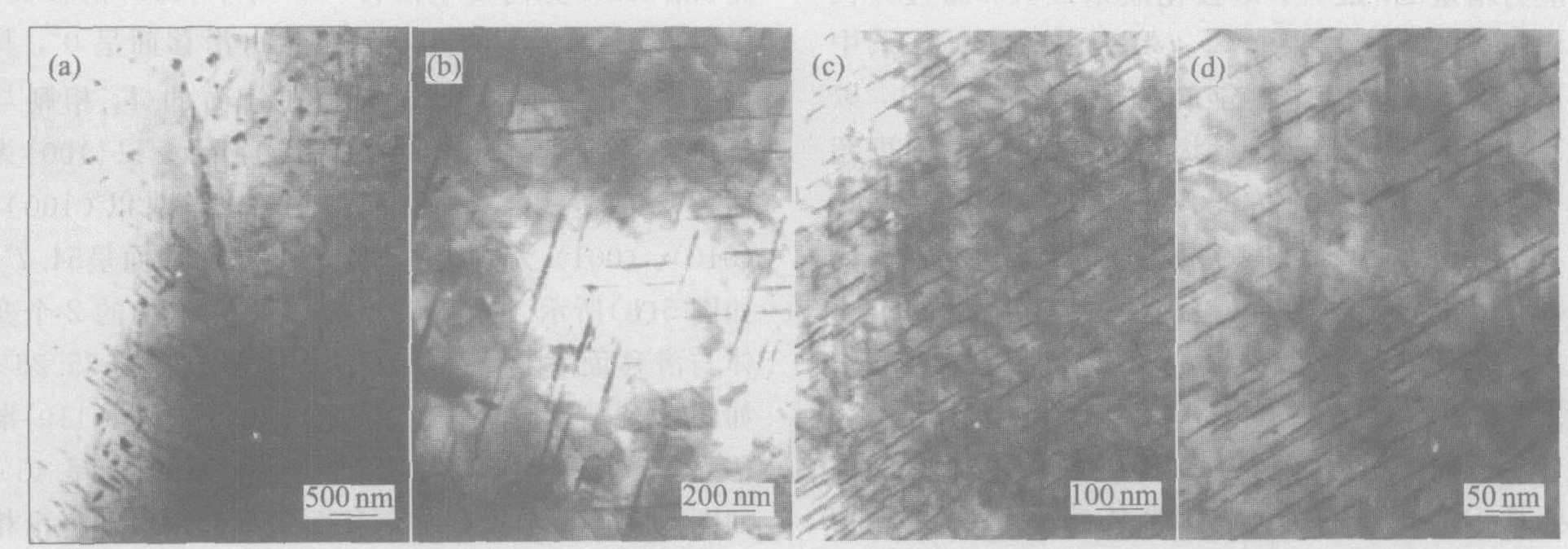

图3所示为2197合金T6、 T8状态的微观组织形貌。 图3(a)所示为48 h(峰时效)10 000倍的明场像, 除一些尺寸不均匀的球状δ′相外, 还有大量颜色较深的斜交针状相(T1相)以及颜色较淡、 互相垂直的针状相(θ′相)已在晶内及亚晶界析出。 2197合金中含Zr, δ′包覆在β′(Al3Zr)上形成δ′/β′复合相, 比δ′相粗大一些, 因而出现粗细不均匀的球状相。 该δ′/β′复合相中心硬度高, 合金变形时, 位错不易切过, 可有效抑制局部平面滑移, 改善合金塑性。 图3(b)所示为48 h峰时效后试样中析出的T1相形貌(放大30 000倍), 可以看出, T1相密度较大, 较均匀。 T8状态峰时效TEM像如图3(c)、 (d)所示, 预变形促使合金在晶内析出大量细小、 弥散、 均匀分布的针状T1相, 尺寸约为50~100 nm。 T1相的大量析出导致δ′、 θ′相减少甚至消失。 大量T1相的强化效果远远超过由T1、 δ′、 θ′相联合强化的结果, 使2197合金在T8状态的峰值时效强度比T6状态峰值时效强度提高110 MPa以上。

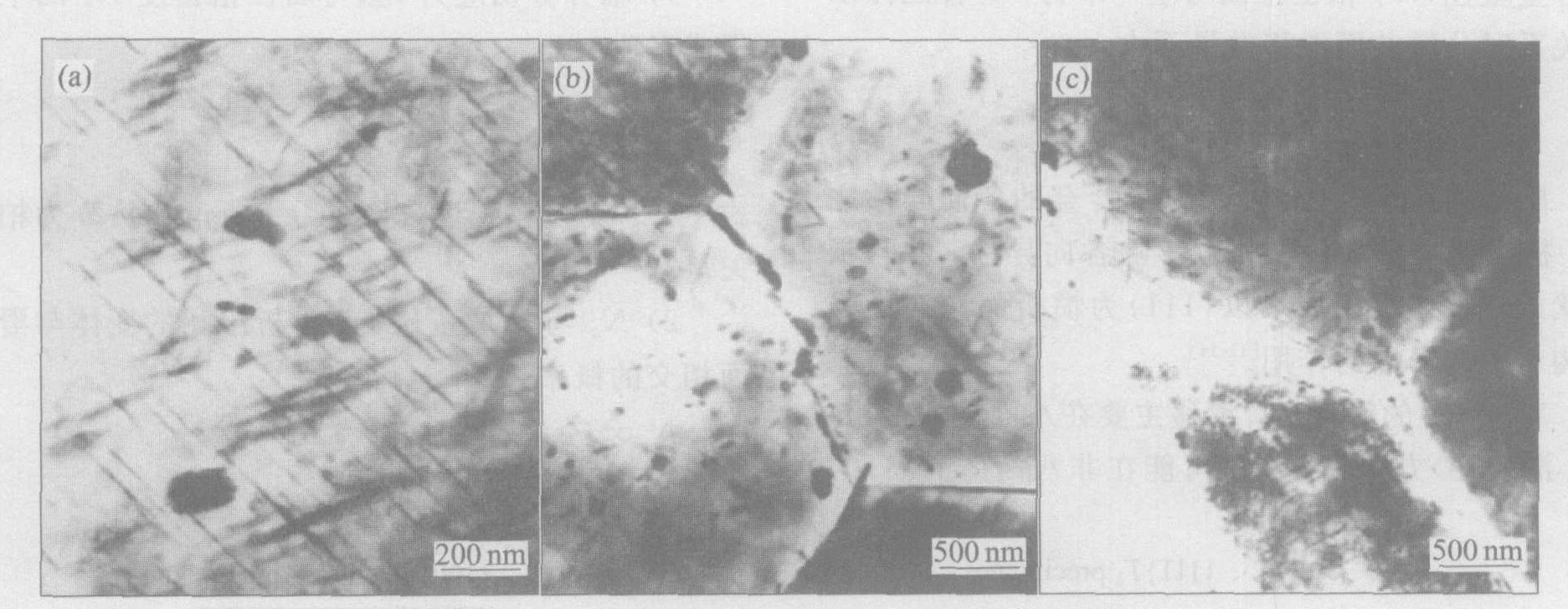

图4(a)所示为2197合金热暴露后析出相的TEM像。 和图3(b)比较可知, 热暴露后析出相在数量、 尺寸、 大小等方面都未发生变化, 这说明2197合金经过85 ℃、 500 h保温后没有明显的进一步沉淀析出或粗化, 也未发生溶解消失。 图4(b)和(c)所示为热暴露前后晶界的TEM明场像, 可清晰地见到, 热暴露前后在晶界都出现连续的晶界析出物和晶界无沉淀带(PFZ), 但热暴露后的晶界PFZ比热暴露前的略宽, 并且更为明显, 这会使合金在热暴露后的塑性降低。 但综合来看, 2197合金在热暴露前后其析出相、 晶界状况、 PFZ的形貌特征均差别不大, 表明2197合金的热稳定性较好。

3 讨论

3.1 合金的强化特性

Al-Li-Cu-Zr系合金的析出顺序和析出强化相的种类在很大程度上取决于Cu/Li比(质量分数比,

图3 2197合金在T6、 T8状态下的TEM像 Fig.3 TEM morphologies of 2197 alloy in T6 and T8 tempers (a), (b)—48 h(peakaged time in T6 temper); (c), (d)—20 h(peakaged time in T8 temper)

图4 2197合金热暴露前后的TEM像 Fig.4 TEM morphologies of 2197 alloy before and after exposure at 85 ℃ for 500 h (a)—T6(48 h)+85 ℃, 500 h; (b)—T6(48 h); (c)—T6(48 h)+85 ℃, 500 h

下同)。 对于Cu含量为2%~5%(质量分数)的中铜合金, 其主要析出过程大致如下: α过饱和固溶体→G.P.区+δ′→T1+ δ′+θ′→T1, 时效初期的强化主要来源于G.P.区和δ′相的联合析出, 时效后期则由θ′相、 T1相析出共同强化。 由组织观察可知, 2197合金由δ′相、 θ′相和T1相共同强化, 所造成的叠加强化遵循以下公式

ταp=nα/2AταA+nα/2BταB

式中 τp为总的强化剪切应力; τA、 τB 分别为粒子A、 粒子B所引起的剪切应力; nA、 nB为A、 B粒子在合金中的密度; 指数α=1.0~2.0。

T1相的析出量取决于合金中Cu、 Li的含量, 即Cu/Li比。 2197合金中, Cu/Li比小于2, δ′相在淬火态及时效初期优先析出, 消耗了Li原子, 因而在欠时效状态时T1相析出量较少。 在峰值时效态时, T1相较密集、 均匀, 而δ′相少; 在欠时效时, T1相、 θ′相、 δ′相分别析出; 在峰时效、 过时效条件下, T1相则消耗δ′相和θ′相而生长。 δ′相溶解而供T1相生长有2种方式, 即δ′相与T1相紧密相切, Li从δ′相中扩散至板状T1相的相边界层, 或者T1相的一个正长大的相边界层沿着α/T1共格面扩展并且穿过了和这个共格面相连接的δ′相

实验表明

预变形的引入增加了合金位错密度, 为T1相的非均匀形核提供了优越的形核场所, 使T1相均匀、 细小, 且析出密度增大, 同时在亚晶周围形成的位错缠绕有效地阻碍位错运动, 因此强度大幅提高, 而塑性却降低了。 大量T1相的存在并不能改善合金塑性, T1相密排面与基体平行, 这种晶体取向关系对分散共面滑移效果不大。

3.2 各向异性

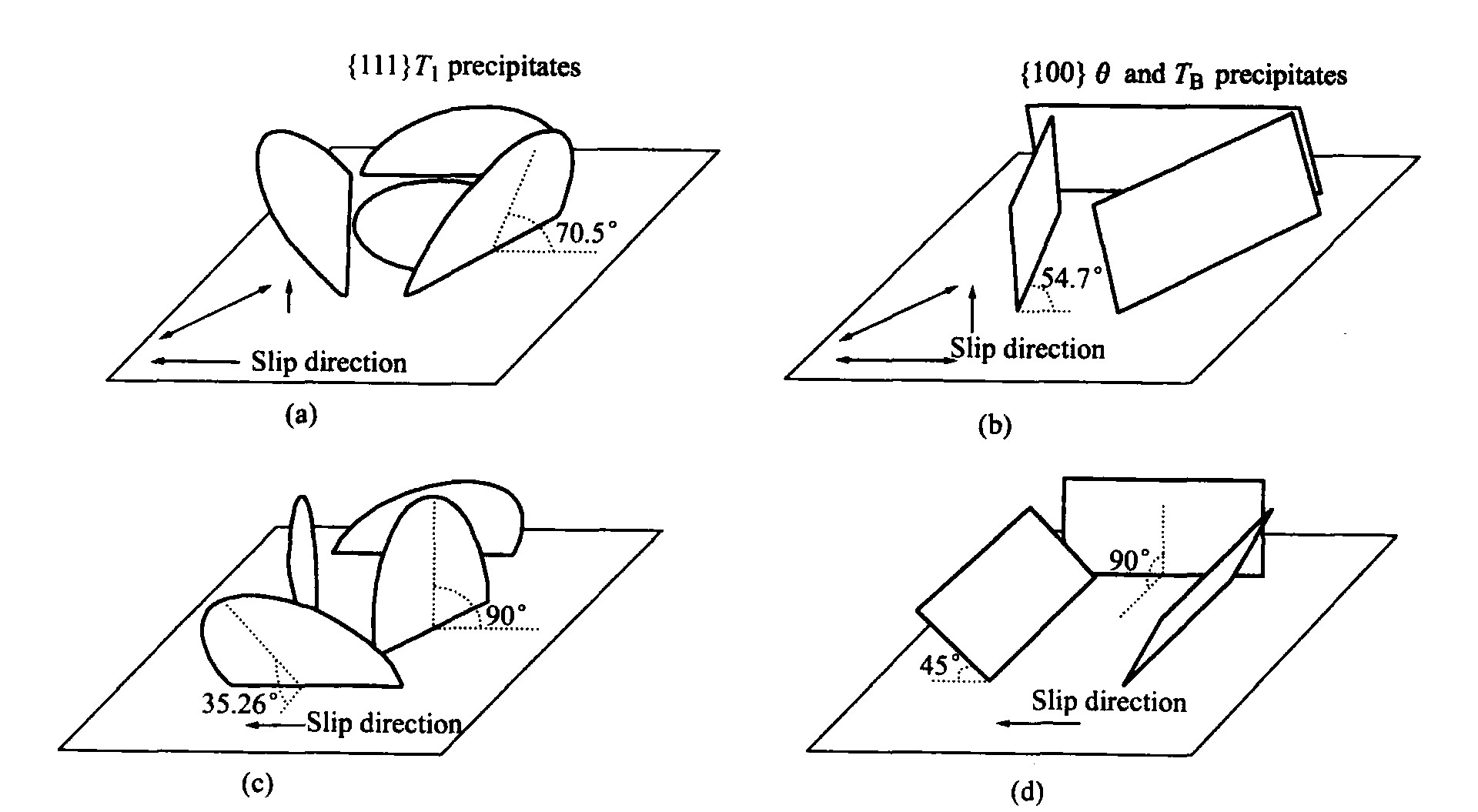

除了晶体学织构影响Al-Li合金的各向异性之外, 析出相的形状和取向也影响各向异性, 并且板条状或针状析出相如果以{111}为惯析面则会加强织构对各向异性的作用

对于fcc的铝合金, 滑移主要在八面体的{111}面, 沿〈110〉方向发生, 也可能在非八面体的{110}面、 沿〈110〉方向发生滑移

假定

1) 临界分切应力τcrss与面位错密度Na的平方根成正比:

式中 F为位错强度(obstacle strength); b为柏氏矢量。

2) Na与P成正比, P为析出相的变体与滑移面相交的概率:

Na∝P

图5 以{111}、 {100}为惯析面的析出相与{111}、 {110}滑移面相交的示意图 Fig.5 Schematic illustrations showing {111} and {110} habit plane precipitates intersecting {111} and {110} slip plane (a)—{111} slip plane; (b)—{111} slip plane; (c)—{110} slip plane; (d)—{110} slip plane

根据Huang

对于以{100}为惯析面的θ′相来说,

由此说明, 在Al-Li-Cu合金的变形过程中, 以{100}α为惯析面的θ′相更倾向于在{110}滑移面上滑移, 而以{111}α为惯析面的T1相更倾向于在{111}滑移面上滑移, {111}滑移面是fcc合金中主要的滑移面。

在面心立方的Al-Li合金中Brass织构是主要织构

T1相是非均匀形核, 形核数量在很大程度上取决于4个{111}惯析面上的位错等缺陷的密度。 Kim和Lee等

综上所述, 不同惯析面的析出相对合金的各向异性影响也不同。 2197合金是以δ′、 θ′和T1相共同强化, 其中δ′为无优先惯析面的球状粒子, θ′相是以{100}为惯析面的板条状相, 针状的T1相以{111}为惯析面。 T1相在整个相组成中并不占最主要地位, 因而2197合金中T1相难以使Brass织构的密度大幅增加, T1相在{111}面上的不均匀分布对2197合金各向异性水平的影响程度也比以T1相为主要强化相的2195合金、 2090合金的影响程度小。 这也正是2197合金各向异性水平小于2195、 2090等其它Al-Li合金的原因之一。

此外, 添加的0.2%Mn在2197合金中形成足够多的亚微米级弥散相Al6Mn。 它可能会从2个方面影响合金的各向异性: 一方面是在加工过程中Al6Mn弥散质点本身发生均匀滑移, 使合金的变形模式由局部滑移转变成均匀滑移, 从而使 Al-Li合金组织分布更多地趋向一致性; 另一方面是Al6Mn弥散质点通过影响{111}滑移面上的位错密度等使T1相在各个{111}滑移面上均匀形核, 从而降低各向异性。

3.3 热稳定性

早期的Al-Li合金在一定温度下长期暴露后强度增大, 韧性降低。 对热稳定性差的原因人们众说纷纭: T1相、 δ′相在热暴露过程中进一步沉淀析出, 热暴露后δ′相尺寸增大, Li在晶界偏析; δ′- PFZ宽度发生变化等使合金热暴露后韧性降低

当Al-Li合金中Li含量偏高时, 因合金中的空位数一定, 而Li-空位结合能相当高(0.25~0.26 eV

4 结论

1) 2197合金在T8态(510 ℃、 1 h固溶+6%预变形+177 ℃、 20 h时效)条件下能获得最佳的强塑性配合, 其σb=474.1 MPa, σ0.2=428.2 MPa, δ=9.2%。

2) 2197合金在T6峰时效时以少量δ′、 θ′和T1相的联合强化为主, 因而2197合金只具有中等强度。

3) T1相在2197合金的相组成中不占主导地位, Al6Mn弥散质点的存在可能是使2197合金各向异性降低的主要原因。

4) 2197合金中Li含量较低使其呈现较好的热稳定性。

参考文献