中国有色金属学报 2004,(11),1912-1917 DOI:10.19476/j.ysxb.1004.0609.2004.11.021

Cu-11.5%Fe合金的导电性

大连交通大学材料科学与工程学院,大连交通大学材料科学与工程学院,大连交通大学材料科学与工程学院,大连交通大学材料科学与工程学院,大连交通大学材料科学与工程学院 大连116028 ,大连116028 ,大连116028 ,大连116028 ,大连116028

摘 要:

研究了Cu 11.5%Fe合金经固溶和时效处理后导电性的变化规律。采用SEM和TEM观察了经不同规范热处理Cu 11.5%Fe合金的组织结构,利用XRD测定了铜基体的晶格常数,得出时效处理对合金电阻率的影响规律,并探讨了合金电阻率变化的内在原因。结果表明:影响合金导电性的主要因素是溶质散射电阻、析出应变场散射电阻;固溶处理的合金经过550℃、2h时效处理,可得到较低的电阻率。

关键词:

中图分类号: TG131

作者简介:姚再起(1979),男;葛继平(1962-),教授;电话:0411 84106686;E mail:ge@dlru.edu.cn;

收稿日期:2004-02-19

基金:大连科技计划资助项目(2002A1GX024);

Conductivity of Cu-11.5%Fe alloys

Abstract:

The effect of aging treatment on conductivity of Cu-11.5%Fe alloys was studied. The microstructures of Cu-11.5%Fe alloys after different aging treatment were studied by transmission electron microscope (TEM) and scanning electron microscope(SEM). The lattice parameter of Cu matrix was measured by X-ray diffraction (XRD). The effect of aging on resistivity was obtained and the internal reason of resistivity change was discussed. The results show that the resistivity of Cu-Fe alloys are contributed mainly by the Fe impurity scattering and the scattering associated with strain fields of Fe precipitates. Cu-11.5%Fe alloys present favourite conductivity after aging at (550 ℃) for 2 h .

Keyword:

Cu-11.5%Fe alloys; aging; resistivity;

Received: 2004-02-19

Cu-Fe合金由于成本低、 易熔炼

Cu-Fe合金的主要问题为铁在铜中的溶解度远高于其平衡溶解度, 同时铁是引起铜电阻大幅度提高的元素之一

1 实验

Cu-11.5%Fe合金采用中频感应加热熔炼。 原料为电解铜(99.97%)和工业纯铁(99.94%)。 样品的热处理在真空炉中进行。

对样品的显微组织分别进行SEM和TEM观察。 SEM观察在JSM-6360LV型扫描电镜上进行。 浅腐蚀的腐蚀剂为100 mL H2O+3 g FeCl3+10 mL HCl溶液, 深腐蚀用80 mL H2O+10 g K2Cr2O7+5 mL H2SO4溶液, 腐蚀后用超声波清洗, 清洗液为酒精。 TEM观察在H800型透射电镜上进行, 加速电压为200 kV。 TEM样品制备方法如下: 用线切割方法加工成8 mm×8 mm×0.2 mm薄片, 先用粒度不同的砂纸磨至厚度约为0.1 mm, 抛光后冲成d 3 mm的试样, 再电解双喷减薄至穿孔, 最后离子减薄3 h, 其工艺参数为: 入射角分别为18°和12°, 电压为5 kV。

铜基体晶格常数测定在D/max-3A型X射线衍射仪上进行。 采用Co Kα辐照, 电压40 kV, 电流30 mA, 步长0.02°。

电阻率在由Y1-10恒流源和7081数字电压表组成的测试仪上采用四点法测定, 试样均加工成d 3 mm×60 mm, 每个试样测3次取均值, 恒流源量程为100 mA, 电压表最小测定值为10-8 V。

2 结果

2.1 电阻率

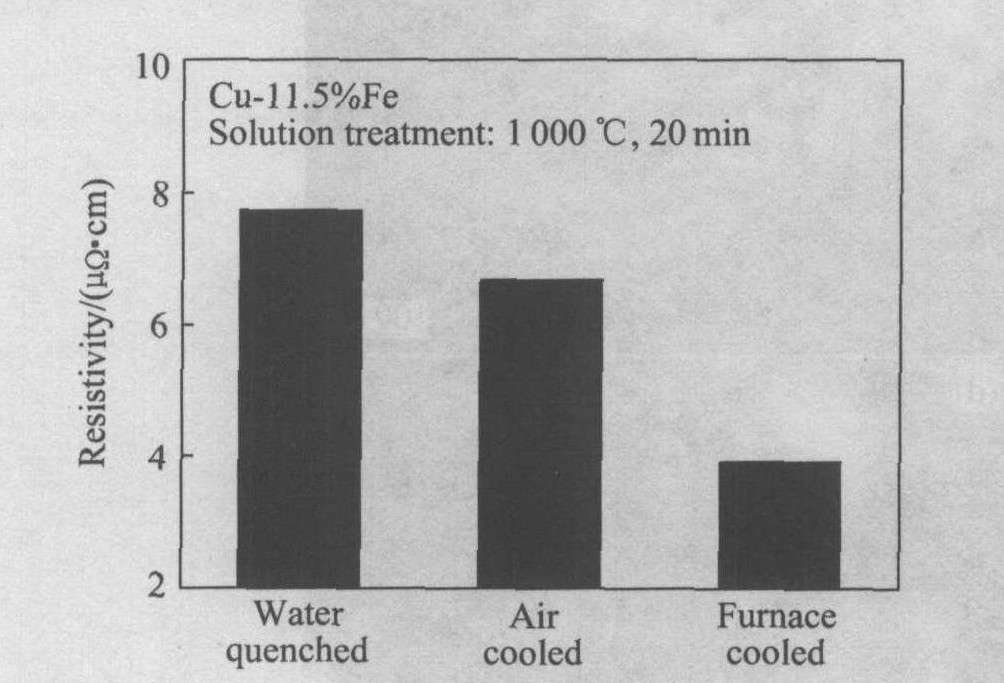

将铸态Cu-11.5%Fe合金试样加热到1 000 ℃保温20 min, 分别采用水冷(固溶)、 空冷和炉冷的冷却方式, 试样电阻率测试结果如图1所示。 水冷与空冷、 水冷与炉冷、 空冷与炉冷的电阻率差值分别为1.065 μΩ·cm, 3.815 μΩ·cm, 2.750 μΩ·cm, 可见, 合金电阻率随着冷速的减慢而下降

图1 Cu-11.5%Fe经3种冷却方式处理后的电阻率 Fig.1 Comparison of resistivity values for Cu-11.5%Fe samples cooled by several methods

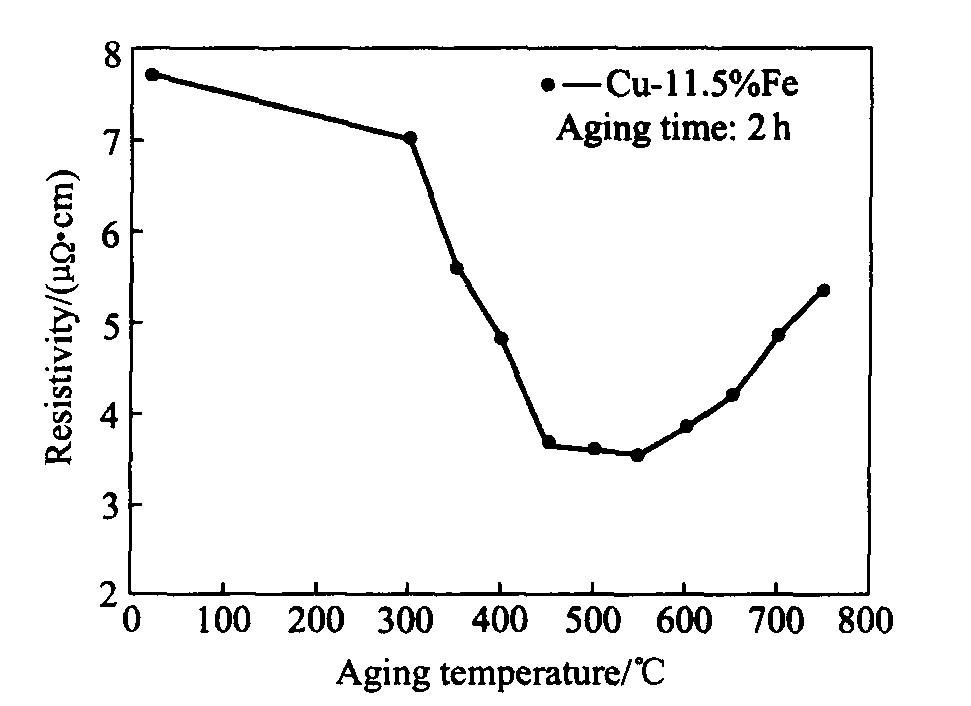

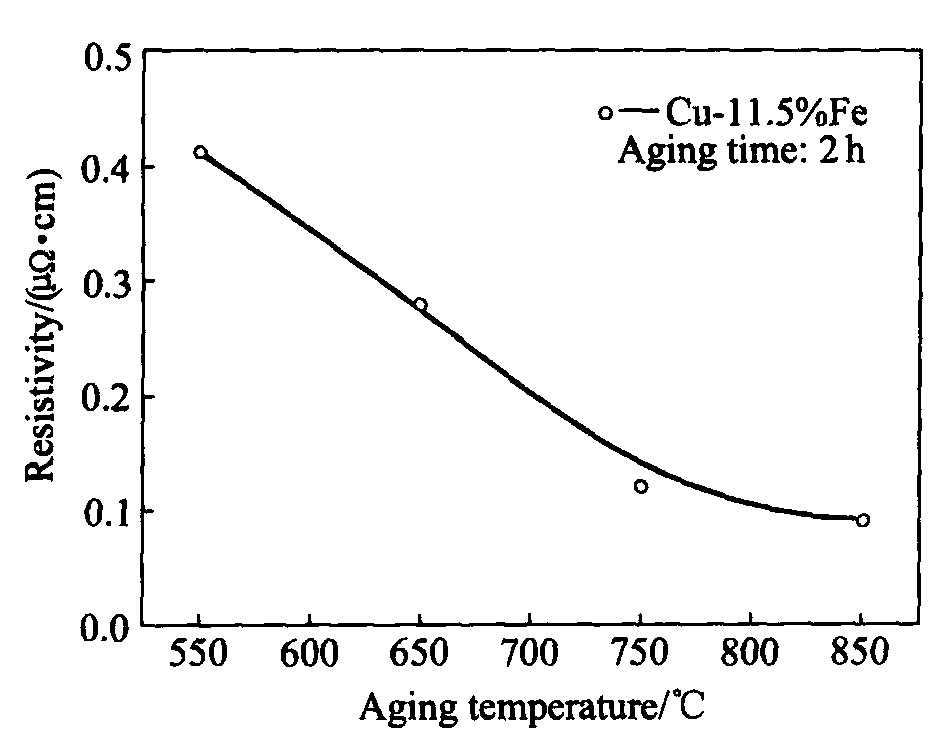

固溶处理(即1 000 ℃保温20 min, 水冷)后的合金经过不同温度2 h的时效处理后空冷, 其电阻率随时效温度的变化如图2所示。 时效温度低于300 ℃时, 随时效温度提高, 电阻率变化不大; 但当高于300 ℃时, 随时效温度的提高, 电阻率快速下降, 在550 ℃电阻率达到最小值3.545 7 μΩ·cm; 随后, 随温度升高, 电阻率增大。

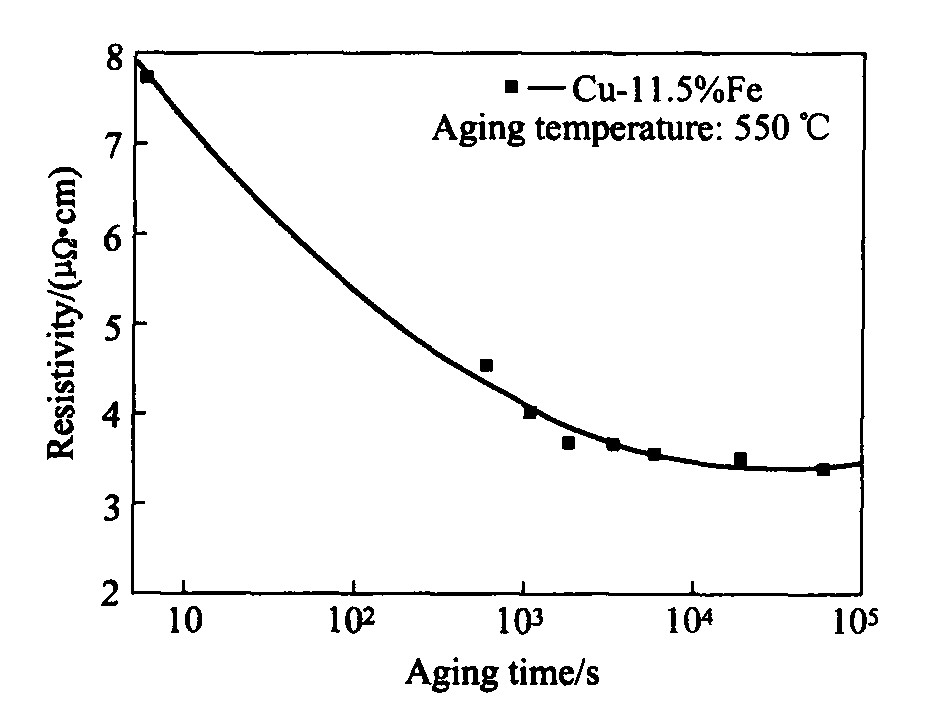

固溶合金在550 ℃经不同时间的时效处理后空冷, 电阻率随时效时间的变化如图3所示。 在时效处理开始阶段, 合金的电阻率急剧下降, 当到2 000 s左右趋于平缓, 在6×104 s时可达3.385 4 μΩ·cm。

图2 Cu-11.5%Fe合金电阻率-温度曲线 Fig.2 Curve of resistivity of Cu-11.5%Fe alloys vs aging temperature

图3 Cu-11.5%Fe合金电阻率-时间曲线 Fig.3 Curve of resistivity of Cu-11.5%Fe alloys vs aging time

2.2 金相组织

2.2.1 扫描电镜观察及X射线衍射分析

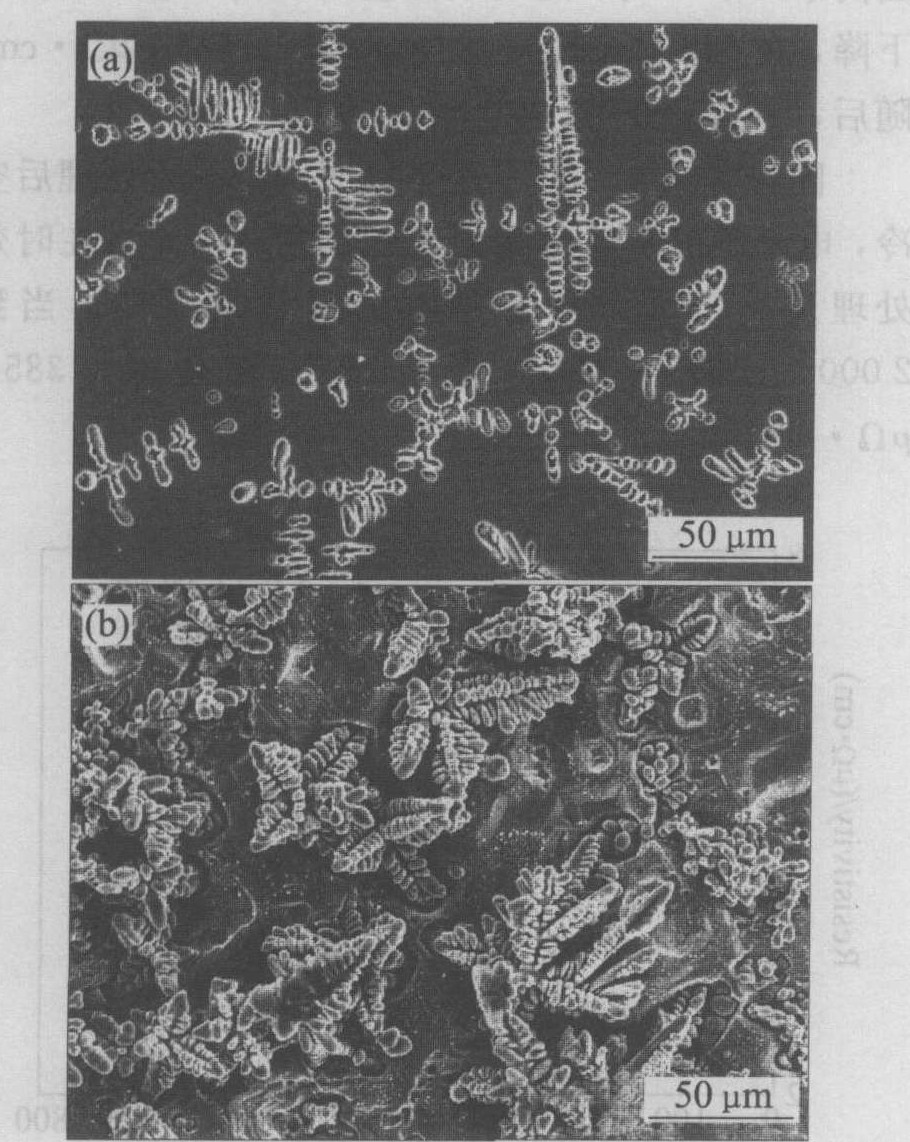

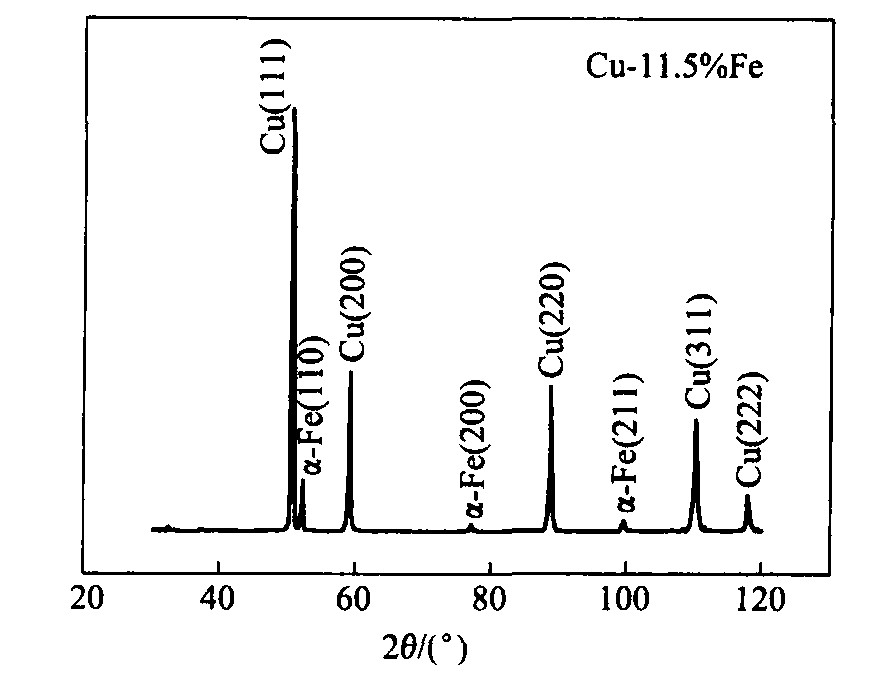

铸态Cu-11.5%Fe合金的室温组织如图4所示, 基体上均匀分布着树枝状或颗粒状的第二相。 经X射线衍射物相分析(如图5), 组成相为Cu和α-Fe, 显然, 基体为Cu, 第二相为α-Fe。

2.2.2 透射电镜观察

图4 铸态Cu-11.5%Fe合金的室温组织 Fig.4 Microstructures of as-cast Cu-11.5%Fe alloys

图5 Cu-11.5%Fe合金X射线衍射谱 Fig.5 XRD pattern of Cu-11.5%Fe alloys

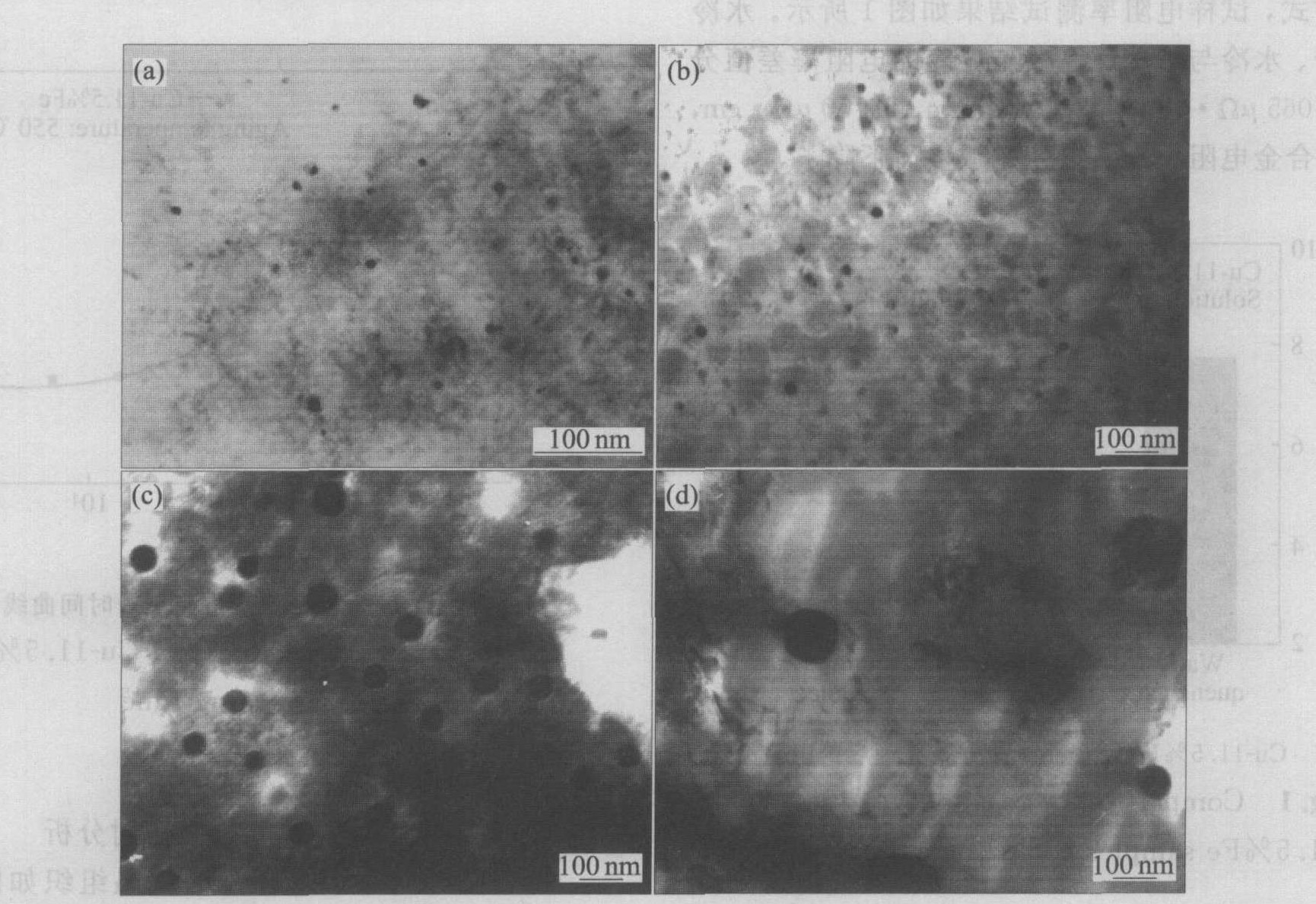

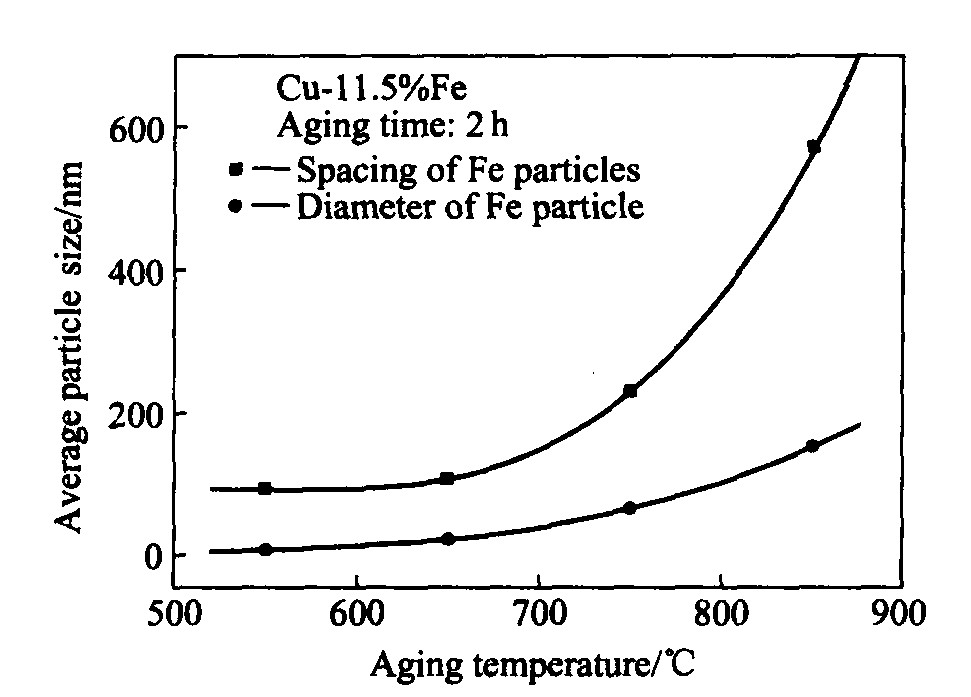

时效处理后的Cu-11.5%Fe合金经TEM观察发现, 在时效温度超过450 ℃的试样上均能看到在铜基体上有球状α-Fe 粒子存在, 如图6所示。 经测定, 铁粒子的平均直径、 平均间距的变化规律如图7所示。 由图可见, 时效温度越高, α-Fe 粒子的平均间距、 平均直径越大。 在850 ℃时, 平均直径可达152.6 nm, 平均间距达到570.9 nm。

通过计算可知, 铁粒子在铜基体中所占的体积

图6 不同时效处理Cu-11.5% Fe合金的TEM像 Fig.6 TEM micrographs of Cu-11.5% Fe alloy in different aging states (a)—550 ℃, 2 h; (b)—650 ℃, 2 h; (b)—750 ℃, 2 h; (d)—850 ℃, 2 h

分数在550 ℃之后逐渐减小, 说明在550 ℃之后, Cu-11.5%Fe合金出现了铁粒子重溶和粗化的过时效现象。

图7 Cu-11.5%Fe合金时效处理后 α-Fe粒子的直径、 粒子间距与时效温度的关系 Fig.7 Effect of aging temperature on diameter and spacing of Fe particle in Cu-11.5%Fe alloy

2.2.3 XRD测定的铜基体晶格常数

α-Fe标准晶格常数a=0.286 6 nm, Cu标准晶格常数a=0.361 5 nm。 随着时效处理温度的变化, Cu-11.5%Fe合金铜基体的晶格常数将发生相应的变化。 由于α-Fe比Cu的晶格常数小, 且铁溶入铜易形成置换固溶体, 并存在共格关系。 随着铁溶入量的增加, 铜基的畸变程度增大, 即晶格常数变小。 Cu-11.5%Fe合金经固溶处理、 550 ℃时效、 650 ℃时效后晶格常数按Cu(222)面计算值如表1所示。

表1 不同晶格常数的对比 Table 1 Various values of lattice parameter

| Condition | aCu, sub/nm |

| Solid solution | 0.361 273 |

| 550 ℃ aging | 0.361 478 |

| 650 ℃ aging | 0.361 411 |

3 讨论

根据Cu-Fe二元相图

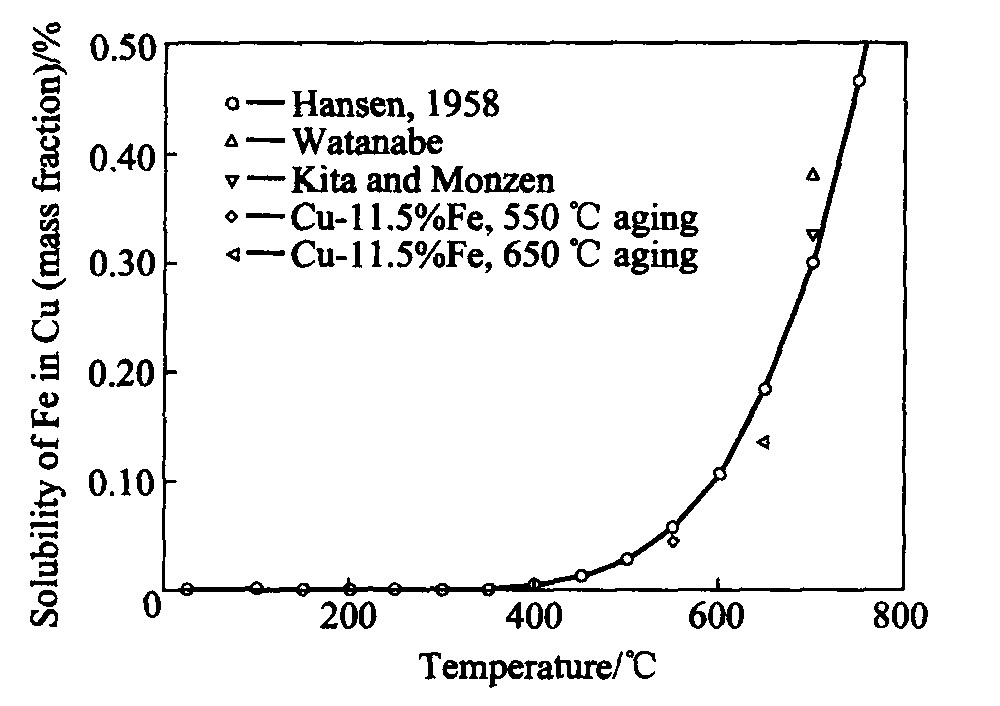

图8 Fe在Cu中的溶解度 Fig.8 Solubility of Fe in Cu

由于用EDX、 EPA进行微区化学成分定量分析时, 电子的穿透深度和侧向扩展的微区大体被限制在1 μm以上

利用铜基晶格常数的变化, 根据Vegard 定律

w=(aCu, sub-aCu)/(aFe-aCu) (1)

式中 w为铜基中铁的固溶量。 经1 000 ℃, 20 min固溶处理后α-Fe的溶解度是0.321%。 经550 ℃, 2 h时效处理空冷后α-Fe的溶解度是0.046%, 经650 ℃, 2 h时效处理空冷后α-Fe的溶解度是0.136%, 与对应温度下的平衡溶解度基本吻合。

对Cu合金电阻率的研究

ρX=ρpho+ρimp+ρppt+ρdis+ρint (2)

式中 ρpho为声子散射电阻率, ρimp为杂质散射电阻率, ρppt为析出物应变场散射电阻率, ρdis为位错散射电阻率, ρint为界面散射电阻率。 其中, 声子散射电阻率ρpho是常数。

研究

时效处理后, 单位铜基体内析出铁粒子在铜基所产生的界面ICu-Fe可由如下公式近似计算

ICu-Fe=6N(π/b)/d2 (3)

式中 N为单位体积内粒子数, d为粒子平均直径。 计算表明, 铁粒子引起的界面变化很小, 因此界面散射电阻率ρint 的变化也不会很大。

综上所述, 对电阻率的变化起决定作用的是溶解在铜基中的铁引起杂质散射电阻率ρimp所致。

其次, 存在粒子就存在析出物应变场散射电阻率ρppt, 当粒子半径为r时, ρppt可用下列公式计算

ρppt/(ρeq-ρ0)=exp(2σVm/rRT) (4)

式中 ρppt是析出物应变场散射电阻率, ρeq是平衡浓度的电阻率, ρ0是回火态纯铜电阻率, σ界面能0.50 J/m2, Vm是粒子的Molar体积, Vm=7.1×10-6 m3/mol, r是粒子平均半径, R为常数。

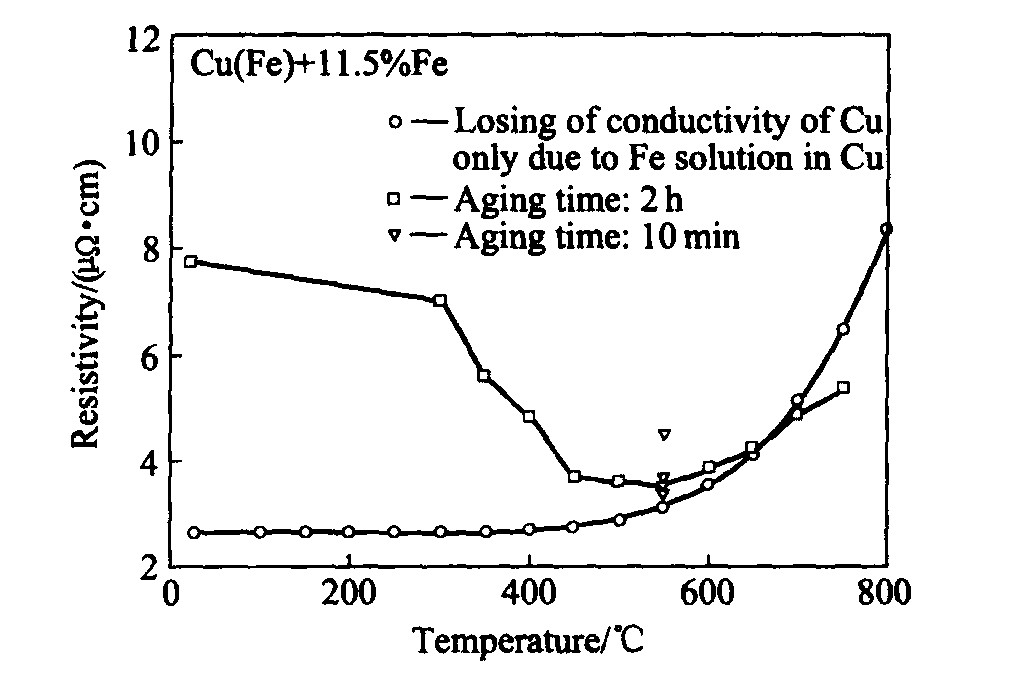

计算后可得ρppt的变化如图9所示, 由图可见当析出粒子的尺寸和间距在一定范围时ρppt对材料的电阻率有较大影响。 溶解在铜中的铁对铜电阻增加量为Δρ/Δw=9.2 μΩ·cm/w(Fe)

图9 析出应变场散射电阻-时效温度 Fig.9 Curves of resistivity with aging temperature

图10 不同温度下铁在铜中的溶解量对电阻率的影响 Fig.10 Losing of conductivity of Cu only due to Fe solution in Cu

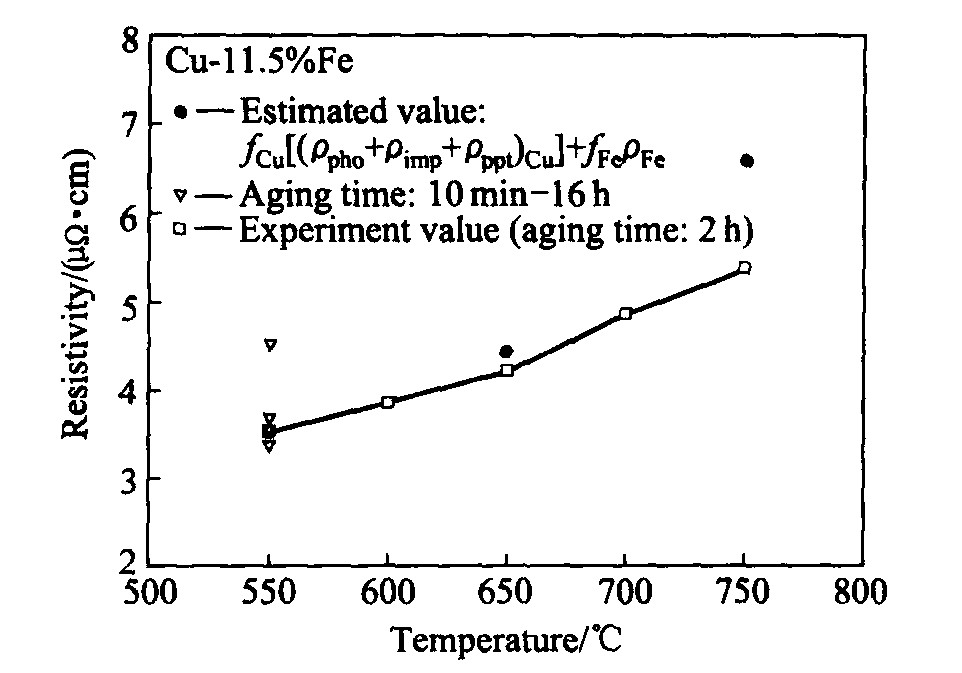

由图10可见, 电阻率的理论计算值与不同温度时效2 h后的测定值在550 ℃之后同时增大。 若考虑到析出物应变场散射电阻率ρppt, 结果如图11所示, 在550 ℃时效2 h以上, 电阻率实验值与理论计算值基本吻合, 说明铁的溶解度达到平衡。

从图中可见, 单纯由于铁的溶入对铜电导率的影响, 在200 ℃时, Cu-11.5%Fe合金中铁在铜中平衡时, 铜基的电导率大于99 %IACS。 所以, 只要采取合适的措施, 促使铁充分析出, 就能获得良好的电导率。

图11 合金电阻率理论值与实验值的对比 Fig.11 Comparison of estimated and experimental resistivity values of Cu-11.5% Fe

4 结论

1) 铜基中溶解的过饱和的铁所引起的杂质散射电阻率ρimp是影响合金导电性的最主要原因。 在2 h时效处理中, 随着时效温度的增加, 铁逐渐析出, 之后重溶, 合金电阻率先下降后增加。 在550 ℃铁的溶解度近似达到平衡, 电阻率亦达到最小值3.545 7 μΩ·cm。 Cu-11.5%Fe合金在550 ℃时效2 h以上, 电阻率稍有下降, 但已不明显。 时效处理中析出的球状α-Fe粒子分布在铜基内和铜铁交界处。 随着时效温度的增加, α-Fe粒子直径、 粒子间距逐渐增大。 所产生的析出物应变场散射电阻率ρppt在550 ℃时最大为0.411 13 μΩ·cm。

2) Cu-11.5%Fe合金经1 000 ℃, 20 min固溶处理后α-Fe的溶解度是0.321%。 再经550 ℃、 2 h, 650 ℃、 2 h时效处理空冷后α-Fe的溶解度分别为0.046%, 0.136%, 近似达到此温度的平衡溶解度。 原始合金通过等温时效处理虽然得到好的导电性, 但远没有达到实际应用的要求。 优化Cu-Fe合金达到低温(如200 ℃)平衡溶解度工艺, 进一步减小杂质散射电阻率ρimp是尚需解决的问题。

参考文献

[5] BoltaxA.Precipitationprocessesincopper richcopperalloys[J].TransMetSocAIME,1960,218(4):812821.

[7] HansenM.ConstitutionofBinaryAlloys[M].NewYork:McGraw Hill,1958.580.

[8] 冯 端.金属物理[M].北京:科学出版社,2000.108110.FENGDuan.MetalPhysics[M].Beijing:SciencePress,2000.108110.