70MoCu合金室温变形行为与断裂机制

中南大学材料科学与工程学院,中南大学材料科学与工程学院,中南大学材料科学与工程学院 湖南长沙410083,湖南长沙410083,湖南长沙410083

摘 要:

通过室温下冷轧试验, 研究了70MoCu合金 (由质量分数分别为70%的Mo和30%的Cu组成) 在不同变形量条件下的微观组织及力学性能。试验得到了微观组织、力学性能随冷轧变形量的变化规律。随着变形量的增加, 组织形貌发生显著变化, 钼颗粒沿轴向被拉长, 粘结相铜也被拉成长条状;70MoCu合金最先在Mo-Cu或Mo-Mo界面开裂, 接着是钼自身的开裂;同时, 70MoCu的硬度不断增大。通过合金的室温拉伸试验, 对断口的观察发现70MoCu合金在室温下的断裂是粘结相Cu的撕裂, Mo-Cu界面的分离, Mo-Mo界面的分离, Mo颗粒的解理断裂等4种断裂模式共同作用的结果, 粘结相Cu的撕裂和Mo-Cu界面的分离是其主要的断裂方式。

关键词:

中图分类号: TG335

作者简介:姜国圣 (E-mail: nmrdc@mail.csu.edu.cn) ;

收稿日期:2006-04-25

Deformation Behavior and Fracture Mechanism of 70MoCu Composites at Room-Temperature

Abstract:

Microstructures and properties of infiltrated 70% molybdenum-copper alloy which was formed from 30% copper and the balance molybdenum, with different deformation were investigated at room-temperature by the cold rolling.Microstructures and mechanical properties changed with compression deformation changing, molybdenum particle and copper phase were extended along axial direction.First, Mo-Cu or Mo-Mo binder interface separation was happened, then molybdenum particle began to rupture.The hardness of the infiltrated 70MoCu alloy increases with the increase of deformation.The observation of tensile fracture shows that the fracture of alloy at room temperature is composed of copper binder fracture, molybdenum-copper binder interface separation, molybdenum-molybdenum binder interface separation and molybdenum particle cleavage.The dominant fracture mode was copper binder fracture and molybdenum-copper binder interface separation.

Keyword:

molybdenum-copper composites;microstructure;fracture mode;

Received: 2006-04-25

钼铜合金是一种由体心立方结构的钼和面心立方结构的铜所组成的既不互相固溶又不形成金属间化合物的两相混合组织, 通常被称为“假合金”。 因此, 它既具有钼的高强度、 高硬度、 低膨胀系数等特性, 同时又具有铜的高塑性、 良好的导电导热性等特性。 这种特有的综合性能使钼铜合金得到广泛的应用, 在电真空器件中它作为与各种陶瓷、 玻璃及其他介电材料匹配封接的膨胀合金, 在要求高导热的器件, 如超高频金属陶瓷管、 大功率晶体管等要求导热性好的封接部位以及作为大功率硅片的下电极和基片, 可减小热阻, 提高工作稳定性和寿命。 还可应用于军用电子设备的热控板、 集成电路的散热器等。 钼铜 (钼、 铜单质的机械和物理性能见表1) 材料除上述优点外, 还具有较好的耐热性能和足够的高温强度而用到航空上

70MoCu是一种以硬相钼占主要成分的聚合型复相合金, 根据大量文献资料发现, 前人对于该种合金变形的研究非常少, 本文根据需要主要对用熔渗法制得的70MoCu合金在冷轧变形下的微观组织和力学性能进行研究, 并对室温下的拉伸断口进行观察和分析, 为今后70MoCu合金的生产和加工以及该合金作为生产CPC的芯材提供试验数据和参考。

1 实 验

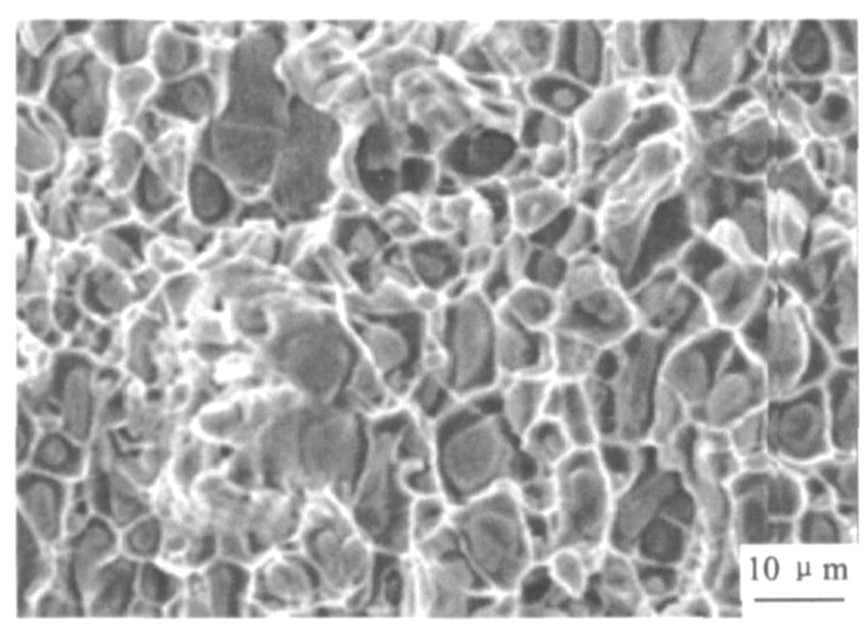

所用Mo粉的平均粒径为3 μm, 其形貌如图1; 所用铜为无氧铜板。 将计算好的铜片与压型好的钼坯经1350 ℃熔渗后得到70MoCo (图2) 。 从图中可看出, 钼相呈近似正多边形状, 铜相 (黑色部分) 较均匀地分布在钼骨架 (白色部分) 的空隙中, 通过计算其相对密度达到了99%, 该组织结构较为理想。

冷轧试验: 将熔渗好的70MoCo经铣床机加工和线切割后制成14 mm×8 mm×8 mm的试样在二辊轧机 (S815E2) 上进行冷轧实验, 其冷轧变形率分别为5%, 20%, 50%, 75%。

试样硬度测量: 实验方法按国标GB231-84《金属布氏硬度实验方法》执行, 采用型号为HBE-3000型数显电子布氏硬度计, 选用Φ5 mm的钢球, 负荷250 kg, 加载时间为30 s, 测试前试样表面应该用7号金相砂纸磨平, 每一状态的试样测3个点后所读得的凹痕直径取平均值, 然后查表得硬度平均值 (见表1

图1 钼粉形貌

Fig.1 Pattern of molybdenum powder

图2 熔渗后的70MoCu显微组织

Fig.2 Microstructure of infiltrated 70MoCu alloy

表1 钼、 铜单质有关机械和物理性能

Table 1Related physical and mechanical properties of molybdenum and copper simple substance

| Elements | Density/ (103 kg·m-3) |

Electric conductivity/ (107 Ω-1·m-1) |

Coefficient of thermal conductivity/ (W·m-1·K-1) |

Expansion coefficient/ (10-6/K) |

Young′s modulus/ (103 MPa) |

Crystal structure |

Melting point/℃ |

| Cu | 8.96 | 5.98 | 400 | 16.5 | 145 | fcc | 1083 |

| Mo | 10.22 | 1.92 | 140 | 4.9 | 326 | bcc | 2620 |

在电子万能试验机上对70MoCu合金样品进行拉伸试验。 仪器型号为CSS-44100, 最大负荷为100 kN, 试验过程按照GB228-87《金属拉伸试验方法》的有关规定进行, 拉伸速度为1 mm·min-1。 测出抗拉强度和断裂延伸率。

微观组织的观察和分析: 利用KYKY-Amray2800型扫描电子显微镜对合金的组织和断口形貌进行观察和分析。

2 结果与讨论

2.1 冷轧试验

图3是70MoCu合金在不同变形量条件下的微观组织。 图3 (a) 的变形量为5%, 因为变形量小, 组织几乎没变化, 与合金的原始组织几乎没区别, 图3 (b) 的变形量20%, 此时组织发生了细微的变化, 即钼相与铜相被压缩成窄长的条形, 试样被轧制时铜先变形, 接着钼开始变形, 钼、 铜两相的协调变形主要是靠铜带动钼变形, 铜的塑性变形占主导作用。 同时, 从图中可见, 钼相与铜相之间的结合面没有出现分离或钼颗粒开裂的现象。 图3 (c) , (d) 的变形量分别为: 50%, 70%。 从图中可看出, 经过较大的变形后其组织结构发生了显著变化, 即钼颗粒沿着变形方向即试样的轴向被拉长为窄长条形, 相应的钼颗粒之间的铜相也被挤压成条状。 随着变形量的增加, 钼颗粒的变形也越来越明显, 铜作为粘接相先开始变形, 随着变形程度的增加, 铜相的变形受到阻碍, 于是紧接着钼颗粒开始变形, 两者协调变形至一定程度后, 钼颗粒与粘接相铜的界面开始出现分离 (见图3 (c) 右上) , 接着两相界面脱开而萌生微裂纹, 最终断口以界面脱开型断裂为主。 粘结相铜中的微裂纹不仅仅为裂纹的扩展起了直接的导向作用, 而且有些裂纹之间也发生了汇合, 形成了贯穿裂纹

从图3 (d) 可以发现, 裂纹的扩展大多是沿着钼颗粒的结合部位和Mo-Cu界面进行的, 而且这些裂纹并不平直, 往往呈现锯齿状。 从C点到D点再到E点, 出现了一条锯齿状的裂纹, 在图3 (d) 中, 裂纹起源于E处, 向D处扩展, 而 D处是一个较大的钼颗粒 (从图可知钼颗粒并没有被裂纹撕裂) , 阻碍了裂纹的进一步扩展, 于是裂纹绕过这个大颗粒的钼沿着钼与钼之间的粘结相铜而继续向前扩展到C处。 从该图也说明了Mo-Cu界面处钼和铜之间的作用力很微弱是裂纹易产生的地方。 此外, 当变形量达到一定程度时, 钼颗粒开始变形, 由于体心立方结构的Mo在室温下的塑性较差, 因此出现了Mo颗粒的开裂 (见图3 (e) 中的A到B和C处以及图3 (d) 中的A, B处) 。

图3 70MuCu合金在不同变形量条件下的显微组织

Fig.3 Microstructure of 70MoCu alloy in different deformations

(a) Deformation 5%; (b) Deformation 20%; (c) Deformation 50%; (d) Deformation 75%; (e) Deformation 75%

2.2 硬度测试

表2是70MoCu合金的变形量和硬度的对应关系。 从这些数据可以看出, 冷轧实验中, 随着变形量的增大, 硬度随之增加。 70MoCu合金在外力的作用下产生宏观变形, 由于宏观变形使得70MoCu合金的组成相即钼骨架和粘结相中的晶格产生畸变, 位错不断地增殖、 塞积, 使加工硬化程度提高, 导致位错密度的增大, 阻碍了位错的继续运动, 从而导致钼铜合金的变形抗力增大, 最终使得70MoCu合金的硬度提高。

表2 70MoCu合金变形量与硬度的关系

Table 2 Deformation and hardness of 70MoCu alloy

| Sample No. | Deformation/% | Hardness, HRB |

| 1 | 0 | 165 |

| 2 | 5 | 170 |

| 3 | 20 | 177 |

| 4 | 50 | 193 |

| 5 | 75 | 215 |

2.3 室温拉伸试验

70MoCu合金的拉伸试验在室温下进行, 试验数据如表3所示。 70MoCu合金平均抗拉强度为605 MPa, 断后平均伸长率为25.13%。 70MoCu合金具有较高的强度, 塑性也较好。 合金的塑性主要取决于具有较高塑性的铜相。 在钼渗铜假合金中, 钼相和铜粘结相之间并不互溶, 因而在Mo-Cu界面处钼和铜之间的作用力很微弱。 在拉伸载荷作用下, 钼相和粘结相铜的界面很容易发生分离, 进而成为裂纹源

图4是70MoCu合金经拉伸试验后, 断口在扫描电镜下的组织形貌。 从扫描电镜照片可以看出在室温下断口有一些空洞, 并且有等轴韧窝存在, 显示韧窝较深, 大小一致, 分布均匀, 少数钼颗粒成脆性沿晶断裂, 有些可见剪切唇, 体现了室温下铜对塑性变形占主导作用, 而钼颗粒大部分还是完整的颗粒形状, 说明它的断裂主要是颗粒与颗粒之间的拉拔断裂, 这种拉拔作用产生了4种断裂: 包括钼颗粒与钼颗粒的界面分离 (图5 (a) 和图3 (e) 中的D到E处) , 钼-铜界面的分离 (图5 (b) 和图3 (e) 中的F到G处) , 粘结相铜的断裂 (图5 (c) ) 和钼颗粒的解理断裂 (图5 (d) ) 。 在扫描电镜下通过对拉伸断口多个视场的观察发现, 钼颗粒的解理断裂多发生在粒径较大的钼颗粒处; 在粘结相铜较少的地方多发生钼颗粒与钼颗粒的界面分离; 而在钼颗粒粒径较小, 粘结相铜较多的区域多发生钼颗粒与粘结相界面分离或粘结相铜的断裂。

表3 70MoCu室温下的拉伸实验数据

Table 3Room temperature tensile test results of 70MoCu alloy

| Sample No. | Tensile temperature/℃ | Extensibility/% | Tensile strength/MPa |

| 1 | 20 | 24.15 | 609 |

| 2 | 20 | 26.11 | 601 |

| Average | 20 | 25.13 | 605 |

图4 70MoCu合金拉伸断口形貌

Fig.4 Tensile fracture surface of 70MoCu alloy

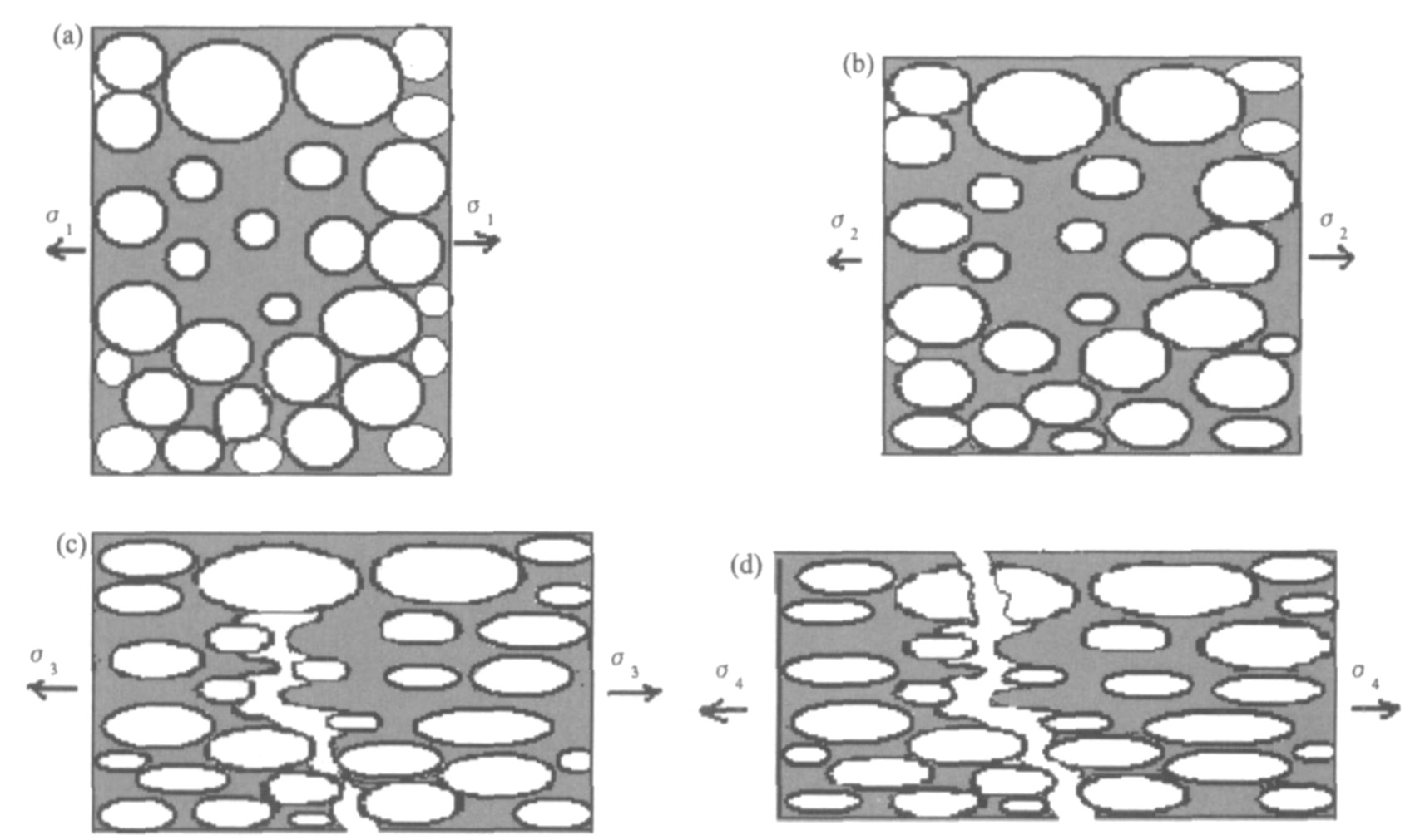

在扫描电镜下通过对拉伸断口的形貌观察分析比较得到4种断裂方式产生的断裂表面面积所占的大致百分含量 (表4) 。 从表中可知70MoCu合金的断裂是以粘结相铜的断裂和钼-铜界面的分离为主的4种断裂模式共同作用的结果, 具有韧性断裂占多数的脆性断裂与韧性断裂共存的断裂方式。 下面对70MoCu合金拉伸变形过程作简要的分析 (其过程见图6) 。

由于铜的晶体结构是面心立方且强度比钼小得多, 在拉伸载荷作用下铜相易变形, 因此钼铜合金最初的变形主要集中在粘结相铜内。 在钼颗粒直径相对较大、 粘结相相对较少的区域, 粘结相局限在钼颗粒的间隙中, 其变形受到抑制, 其塑性变形不可能太大。 当载荷进一步增加时, 强度较高的钼颗粒开始变形时, 粘结相铜才有机会变形, 由于粘结相铜与钼颗粒的变形协调作用, 将促使粘结相铜进一步变形, 当钼颗粒解理后, 载荷将集中在粘结相上, 使粘结相产生了较大程度的塑性变形, 但很快失效 (图6 (c) 中部) ; 而在钼颗粒直径较小、 粘结相较多的区域, 粘结相成为一个局部整体, 在载荷的作用下其局部塑性变形没有受到钼颗粒的抑制, 相反钼颗粒与粘结相的界面却成为粘结相塑性变形时位错塞积的地方, 最终导致钼颗粒与粘结相铜的界面分离, 在钼颗粒周围形成一个较大的韧窝 (图6 (c) 下侧)

表4 70MoCu室温拉伸断口分析结果

Table 4Fracture analysis results of 70MoCu alloys in room temperature tensile test

| Percent of fracture surface area/% | |||

| Copper binder fracture |

Mo-Mo interface separation |

Mo particle cleavage |

Mo-Cu binder interface separation |

| 31 | 19 | 18 | 32 |

图5 70MoCu合金4种断裂方式

Fig.5 Four fracture modes of 70MoCu alloy

(a) Molybdenum-molybdenum binder interface separation; (b) Molybdenum-copper binder interface separation; (c) Copper binder fracture; (d) Molybdenum particle cleavage

图6 70MoCu合金拉伸变形示意图

Fig.6 Tensile deformation of structure of 70MoCu alloy

(a) Before tensile; (b) Tensile process; (c) , (d) Fracture (σ1<σ2<σ3<σ4)

由70MoCu合金的冷轧试验和拉伸断口的扫描显微组织可知, 合金中断裂方式有以下4种形式: (a) 粘结相铜的断裂; (b) 钼颗粒与粘结相铜的界面分离; (c) 钼颗粒与钼颗粒的界面分离; (d) 钼颗粒的解理断裂。

3 结 论

1. 70MoCu合金在冷轧试验中, 随着变形量的加大, 组织形貌发生显著变化, 钼颗粒沿轴向被拉长, 铜粘结相也被拉成长条状, 70MoCu合金最先在Mo-Cu或Mo-Mo界面开裂, 接着是钼自身的开裂; 同时, 70MoCu的硬度不断增大。

2. 在室温拉伸试验时, 钼渗铜合金在室温下的断裂是粘结相Cu的撕裂, Mo-Cu界面的分离, Mo-Mo界面的分离, Mo颗粒的解理断裂等4种断裂模式共同作用的结果, 但粘结相Cu的撕裂和Mo-Cu界面的分离是其主要的断裂方式。

参考文献

[1] German R M.Liquid Phase Sintering[M].New York:RensselaerPolytechnic Institute, 1985.

[3] 威斯特E G.铜和铜合金 (中译本) [M].长沙:中南工业大学出版社, 1987.6.

[4] 《稀有金属材料加工手册》编写组.稀有金属材料加工手册[M].北京:冶金工业出版社, 1984.3.

[5] 焦彤, 张海涛, 刘长林.90 W和93 W钨合金动加载下微 (细) 观影响分析[J].中国有色金属学报, 2001, 11 (1) .

[6] 刘美芳, 张朝晖, 李树奎.压缩变形对钨渗铜合金微观组织及性能的影响[J].兵器材料科学与工程, 2005, 28 (3) :12.

[8] 刘海燕, 李智芳, 宁建国.钨合金断裂行为研究[J].太原理工大学学报, 2005, 36 (6) :717.

[9] 杨卓越, 王富耻, 李树奎.静拉伸载荷下93 W合金缺口效应和断裂特征研究[J].兵器材料科学与工程, 1998, 21 (5) :27.

[11] 刘彬彬, 谢新建.W-Cu梯度热沉材料的成分与结构设计[J].稀有金属, 2005, 29 (5) :759.

[1] German R M.Liquid Phase Sintering[M].New York:RensselaerPolytechnic Institute, 1985.

[3] 威斯特E G.铜和铜合金 (中译本) [M].长沙:中南工业大学出版社, 1987.6.

[4] 《稀有金属材料加工手册》编写组.稀有金属材料加工手册[M].北京:冶金工业出版社, 1984.3.

[5] 焦彤, 张海涛, 刘长林.90 W和93 W钨合金动加载下微 (细) 观影响分析[J].中国有色金属学报, 2001, 11 (1) .

[6] 刘美芳, 张朝晖, 李树奎.压缩变形对钨渗铜合金微观组织及性能的影响[J].兵器材料科学与工程, 2005, 28 (3) :12.

[8] 刘海燕, 李智芳, 宁建国.钨合金断裂行为研究[J].太原理工大学学报, 2005, 36 (6) :717.

[9] 杨卓越, 王富耻, 李树奎.静拉伸载荷下93 W合金缺口效应和断裂特征研究[J].兵器材料科学与工程, 1998, 21 (5) :27.

[11] 刘彬彬, 谢新建.W-Cu梯度热沉材料的成分与结构设计[J].稀有金属, 2005, 29 (5) :759.