中国有色金属学报 2003,(06),1425-1429 DOI:10.19476/j.ysxb.1004.0609.2003.06.019

铜/钢爆炸复合板浸铝铸件的界面组织

中南大学材料科学与工程学院,中南大学材料科学与工程学院,中南大学材料科学与工程学院,日本国立电气通信大学机械工程系,中南大学材料科学与工程学院 长沙410083 ,长沙410083 ,长沙410083 ,Tokyo1828585 ,长沙410083

摘 要:

采用扫描电镜技术观察和分析了爆炸复合铜 /钢板浸铝铸件的铝 /钢界面组织 ,用面扫描探明了界面组织中主要成份的分布 ,结合粉末样品的X射线谱确定了界面组织的相组成 ,用拉剪方法测得了界面的结合强度。结果表明 :爆覆在钢板上的铜全部溶入铝液中 ,界面上出现了Fe2 Al5与FeAl3 两层连续的中间化合物 ;同时界面附近还出现了FeAl3 颗粒相 ,这种颗粒相的形成可能和浸铝用钢板的爆炸焊接组织有关。界面的结合强度为 80 .5MPa。

关键词:

中图分类号: TG456.6

作者简介:张新明(1946),男,教授,博士;电话:07318830265;Email:xmz@mail.csu.edu.cn.;

收稿日期:2003-02-17

基金:国家高技术研究发展计划资助项目 (2 0 0 2AA3 3 10 5 0 1);春辉计划资助项目;

Al-steel interfacial microstructure of casting produced by inserting explosively welded Cu-steel plate into aluminium melt

Abstract:

SEM was used to observe the microstructure of the Al-steel interface in the ingot which was produced by inserting an explosively welded Cu-steel plate into the aluminium melt. The face-scanning of elements was also applied to investigate the concentration distribution of major elements in the interfacial microstructure, and the different phases were confirmed by the means of powder XRD. It is found that the copper layer explosively welded on the steel plate dissolutes in the aluminium melt totally. There are two continuous layers in the interface: the one adjacent to the steel base is Fe2Al5, and another is FeAl3. Particles near the interface in the Al base are also found and defined as FeAl3 and its formation may be related to the explosively welded microstructure of the steel plate inserted in the aluminium melt. The bonding strength is about 80.5 MPa from tensile-shear test.

Keyword:

explosive welding; intermetallic compound; Al-steel interface; diffusion; casting;

Received: 2003-02-17

在铝铸件的表面复合一层钢板可从根本上提高铸件表层的力学性能, 如强度、 耐磨性和抗冲击性。 工程上这种复合铸件在2个方面有特别重要的意义: 一方面它能提高主要因表面磨损而失效的铸铝工件的寿命; 另一方面, 这种复合铸件可以替代那些对部件内部力学性能要求不高的钢制工件, 从而减轻工件的质量, 实现整体的轻量化。 但是真正让这种复合铸件得到广泛应用必须解决2个问题: 在不改变铝铸件性能与形状的前提下, 有效提高因生成脆性铁铝化合物

1实验

实验材料为重庆钢厂生产的50 CrV弹簧钢, 铝铜合金和市购紫铜板。 材料的化学成分如表1所示。 铜板和钢板尺寸分别为230 mm×180 mm×1.5 mm和230 mm×180 mm×3 mm。 在电阻炉中重熔铝合金, 浇铸前将金属铸型预热至700 ℃ , 浇注温度为730 ℃ 。 浇铸后立即插入经打磨抛光的复合板, 即水冷铸型, 以求铝合金的快冷凝固。 铝熔体凝固后体积约230 mm×180 mm×70 mm。 沿原铜钢爆炸复合板的射流方向在铸锭上割取铝/钢界面金相试样, 抛光腐蚀后用H-4300扫描电镜观察界面的微观组织并用面扫描分析主要元素在界面组织中的分布。 用拉剪方法

2结果与分析

2.1界面组织中的元素分布与相结构

表1 实验中所用合金的化学成分

Table 1 Chemical composition of studied alloys (mass fraction, %)

Material |

C | Si | Mn | Cr | Ni | V | Cu | Mg | Fe | Al |

50 CrV |

0.51 | 0.29 | 0.58 | 0.95 | 0.004 | 0.29 | Bal. | |||

Al alloy |

0.80 | 0.80 | 4.40 | 0.50 | ≤0.7 | Bal. |

图1 浸铝铸件铝钢界面组织及元素铜、 铁、 铝面分布图

Fig.1 SEM image(a) of Fe/Al interface and elements distribution images of Cu (b) , Fe (c), Al (d)

图1所示为浸铝铸件铝钢界面组织中各元素的面分布图。 从图1可以看出界面基本由2种主要含铁、 铝的化合物组成: 靠近钢基体的一层连续物质含Fe多而含Al少; 靠近铝基体的化合物含Fe较少并呈现2种形态: 连续层和颗粒相, 颗粒相有的附着在Al基体一侧的连续中间化合物层上, 有的则分布在铝基体中。 图1(b)表明基体和FeAl化合物中都几乎不含铜, 但在铝基体和连续中间相层的界面以及少量不规则形状物质中有Cu偏聚, 如图1(b)中A, B所示。

界面组织的粉末样品射线测试表明界面组织中主要有Fe、 Al、 CuAl2、 Fe2Al5、 FeAl3, 如图(2)所示。 结合元素扫描分析, 可以推得钢侧的连续中间相层为含铁较多的Fe2Al5而铝基体一侧的连续层和多边形颗粒相则为含铁较少的FeAl3。 尽管界面上有少量的Cu偏聚, 但这不足以解释XRD谱中较强的CuAl2峰。 对界面组织形貌的分析表明这些CuAl2可能主要来自于Al基体中在铝枝晶间析出的CuAl2。

图2 界面附近组织粉末样品的X射线图谱

Fig.2 XRD pattern of interface microstructure

2.2界面结合强度与组织形貌特征

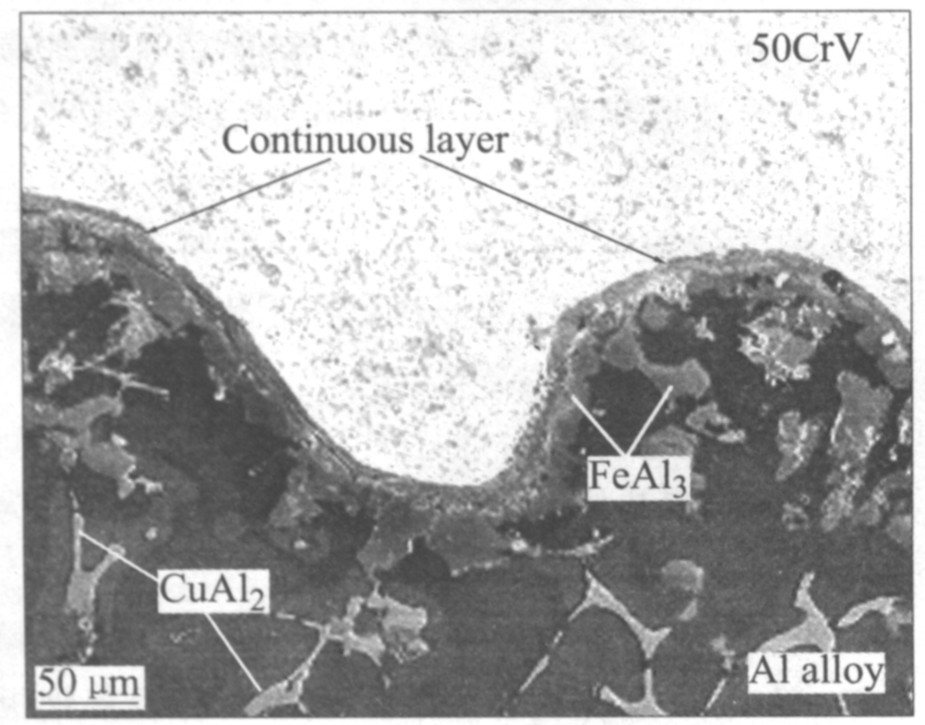

图3所示是铝钢界面的低倍SEM组织形貌照片。 从图3可以看出界面保留了铜/钢爆炸焊接时形成的正弦波形界面, 用拉剪方法测得界面结合强度为80.5 MPa, 因此, 钢板与铝板实现了有效结合。

图3 浸铝铸件的铝钢界面组织

Fig.3 Microstructure of iron- aluminum interface

图3中铝基体组织表现为典型的含铜铸造铝合金组织, 在Al枝晶间CuAl2呈不连续的网状分布

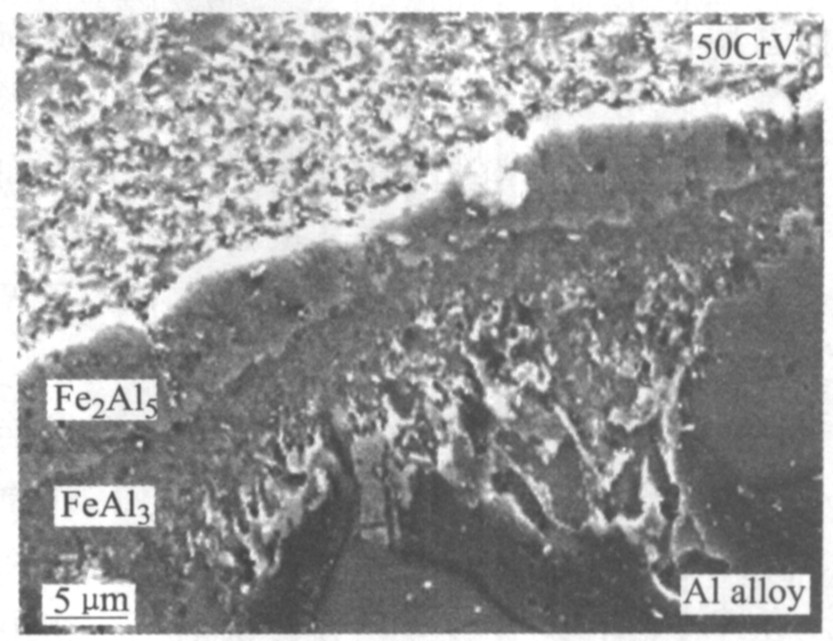

对界面连续层中间相的进一步观察表明(见图4), 界面连续层分为2层, 这与元素面扫描分析的结果一致。 结合X射线衍射分析结果可以推得近钢侧的中间相为Fe2Al5, 铝基体一侧为FeAl3; 界面附近的颗粒相也为FeAl3。 图4中FeAl3连续层和铝基体中间的亮色物质, 可能是图1(b)中A所示的含铜物质。

界面的组织观察中未发现如图1(b)中A所示形貌的高铜含量的第二相, XRD谱图中也未观察到含铜化合物的衍射峰, 这说明界面即使有铜的化合物, 其量也是相当少的。

图4 界面上的FeAl3与Fe2Al5连续层

Fig.4 Two separated layers in iron- aluminum interface

3讨论

钢板与铝基体的有效结合与铸造过程中复合板和铝液的相互作用密切相关。 当铜钢复合板插入铝液后, 铜开始向铝熔体中迅速溶解。 Cu在铝熔体中的溶解速度可以用Nernst-Schukarev方程式来表示

式中 c为t(s)时间后铝液中Cu的浓度; S为固液接触面积; V为液态铝的体积; cs为Cu在液态铝中的溶解度极限; ct为经时间t(s)后铁在液态铝中的浓度; K1为溶解度常数, Cu在液体(铝熔体)中较大的扩散系数和饱和溶解度会导致较大的K1值。

根据文献

铜的完全溶解使液铝能直接和清洁的钢表面接触反应, 使铸件的钢/铝界面呈正弦波形, 很大程度上提高了钢与铝基体的接触面积, 也提高了界面的结合强度。

图4表明界面出现了Fe2Al5和FeAl3 2层连续中间相, 这与先前的研究相符

图5 界面处Fe2Al5的形貌

Fig.5 Morphology of Fe2Al5 in Al-steel interface

从图3中还可以看出, 界面上有大量的FeAl3 颗粒相。 FeAl3颗粒相与界面连续的FeAl3层形貌完全不同, 说明2种FeAl3相的形成机理不同, 同时大量FeAl颗粒的形成说明有相当数量的Fe原子从钢基体进入了铝熔体。 扩散机制显然不能解释这种颗粒相的形成, 但从实验条件的对比上可以预期颗粒相的形成与分布可能会与浸铝前钢板的爆炸焊接组织有关。 铜/钢爆炸复合板钢侧界面组织在爆炸复合时会产生瞬间大变形, 并使界面组织产生大量微观缺陷, 这可能会使界面组织中的钢颗粒脱落进入铝熔体并为随后FeAl3颗粒相的形成提供铁原子来源。 这种颗粒相形成的具体机制还有待于进一步的研究。

4结论

1) 用铜/钢爆炸复合板浸铝铸造的方法能在铝铸件表面有效复合一层钢板, 钢/铝保留了爆炸复合所形成的波形界面, 其结合强度可以达到80.5 MPa。

2) 原先爆覆在钢上的铜层全部溶解进入铝基体中, 并最终以CuAl2的形式存在于铝基体的铝枝晶间。

3) 浸铝铸造后的铝钢界面有两层连续的中间化合物, 靠近钢基体的为Fe2Al5, 靠近铝基体的为FeAl3。

4) 铝钢界面附近铝一侧中出现了多边形的颗粒状FeAl3相。 这种颗粒相的形成可能与浸铝钢板的爆炸焊接组织有关。

参考文献

[1] DybkovVI.Interactionof18Cr10Nistainlesssteelwithliquidaluminium[J].JMatSci,1990,25(8):36153633.

[2] DybkovVI.Interractionofiron nickelalloyswithliquidaluminium[J].JMaterSci,2000,35(7):17291736.