累积叠轧焊制备Al/AZ31多层复合材料及其强度

张滨 张广平

中国科学院金属研究所沈阳材料科学国家实验室

东北大学材料与冶金学院

摘 要:

采用累积叠轧焊法制备了Al/AZ31多层复合材料, 并通过扫描电镜、X射线能谱仪和显微硬度计对所制备的Al/AZ31多层复合材料进行了横截面形貌观察、能谱分析以及显微硬度测试。结果表明, 经过三道次的累积叠轧焊之后可制备Al/AZ31多层复合材料。能谱分析表明, 在Al层和AZ31层的界面处产生了扩散层, 随着轧制道次的增加扩散层的厚度逐渐增加。显微硬度测试表明, 随着轧制道次的增加, Al/AZ31多层复合材料的层组元的强度也随之增加, 但Al层的强度较AZ31增加得快, 并且形成的界面扩散层具有一定的硬度梯度。

关键词:

累积叠轧焊 ;Al/AZ31多层复合材料 ;截面形貌 ;能谱分析 ;显微硬度 ;

中图分类号: TB33

作者简介: 张广平 (E-mail:gpzhang@imr.ac.cn) ;

收稿日期: 2008-05-21

基金: 中国科学院“百人计划”及国家重点基础研究发展规划项目 (2004CB619303) 资助;

Al/AZ31 Multilayered Composite Prepared by Accumulative Rolling Bonding Technique and Its Strength

Abstract:

Al/AZ31 multilayered composite was fabricated by ARB process.A scanning electron microscope (SEM) equipped with energy dispersive X-ray spectrometer (EDS) was used for the observation of the cross-section of the ARB processed Al/AZ31 multilayered composite.The micro-hardness of the cross-section was also measured.SEM observation of the cross-section showed that Al/AZ31 multilayer composite could be fabricated successfully.EDS line-scan analysis indicated that there was diffusion layer at the interface between the Al layer and AZ31 layer and the thickness of the diffusion layer would be thicker and thicker with the increase of the ARB cycles.The strength of the Al and AZ31 layers would also increase, and there was gradient hardness at the Al/AZ31 interface diffusion layer.

Keyword:

accumulative rolling bonding (ARB) ;Al/AZ31 multilayer composites;cross-section microstructure;EDS analysis;micro-hardness;

Received: 2008-05-21

由于金属多层复合材料具有良好的机械

[1 ]

、 电

[2 ]

、 磁

[3 ]

等性能, 制备具有不同组元和界面结构的高性能金属多层复合材料是当前新材料研究的热点之一。 目前已有的多层复合材料的制备方法主要有磁控溅射

[4 ]

、 喷射沉积

[5 ]

、 电镀

[6 ]

等, 但这些方法所用设备复杂、 价格昂贵、 材料制备周期较长

[4 ,5 ,6 ]

, 且往往只能制备多层薄膜或涂层材料, 使其在工程结构材料的制备方面受到限制。 累积叠轧焊 (Accumulative Rolling Bonding, 缩写ARB) 是一种可以对材料连续进行塑性变形获得具有超细尺度新型复合材料的方法

[7 ,8 ,9 ]

。 利用ARB的方法制备金属多层复合材料, 可以通过轧制过程中的大压下量实现不同材料层间的焊合。

金属Al和Mg合金作为目前应用最多的轻金属材料而备受瞩目, 但对制备轻金属多层复合材料的研究却很少。 本文通过对同为轻金属的L2纯铝和AZ31镁合金进行叠轧, 通过控制叠轧道次, 研究了制备Al/AZ31多层复合材料的可行性, 并对Al/AZ31多层复合材料的微观组织和强度进行了表征与研究。

1 实 验

采用L2纯铝和AZ31镁合金作为原始材料, 初始样品尺寸均为100 mm×30 mm×1 mm (长×宽×高) 。 将L2纯铝和AZ31镁合金板经钢刷打磨表面除去氧化层以及丙酮清洗除脂后以Al/AZ31/Al的叠放顺序叠放在一起, 在320 ℃加热并保温若干分钟后进行热轧。 轧辊直径150 mm, 轧制速度22 r·min-1 。 样品轧后在空气中冷却, 将轧后的板材从中间剪断经表面处理后再叠放在一起, 重复上面的热轧过程。 通过这种方法对材料分别进行了一至三道次的叠轧, 每道次的压下量为54%。

采用扫描电镜 (SEM, FEI Quanta600) 对叠轧后样品的横截面进行形貌观察, 并进行能谱 (EDS) 线扫描分析。 利用显微硬度计对多层材料横截面进行了硬度测试, 所加载荷为50 g, 加载时间为10 s。

2 结果与讨论

2.1 截面结构

轧制一道次至三道次的Al/AZ31多层复合材料的横截面形貌如图1所示, 经过一至三道次叠轧后, Al/AZ31多层复合材料的总厚度分别为1.4, 1.3和1.2 mm。 由图1 (a) 可以看出, 叠轧一道次后Al层和AZ31层均保持平直, 两道次和三道次后 (图1 (b) 和 (c) ) , Al层仍然保持平直, 但AZ31层开始出现局部颈缩, 如图1 (c) 中箭头所示。

研究表明

[10 ]

: 当两种不同的金属组成层状结构并且共同发生塑性变形时, 由于两种金属的流动特性不同, 组成层将发生塑性失稳, 随后的变形将导致硬质层发生颈缩。 当层状材料的硬质层发生颈缩之后, 由于颈缩处的应力集中, 导致了硬质层的塑性稳定性得到提高, 这样继续的变形将促使硬质层颈缩处被拉长, 直到最后发生断裂

[8 ]

。 由于六方结构的AZ31镁合金的滑移系比面心立方结构Al的滑移系少, 随着轧制道次的增加, 总等效应变不断增加, 而AZ31合金中的滑移系来不及开动, 表现为高的强度和较低的延展性, 即作为Al/AZ31多层复合材料中的硬质层, 故而随着轧制道次的进行, Al和AZ31层无法达到相同的均匀变形量, 导致AZ31层发生了局部颈缩直至被轧断的行为。 大量的研究表明

[8 ,9 ,10 ,11 ,12 ]

, 这种首先发生颈缩, 随后发生拉长直至断裂的现象在层状复合材料的制备过程中非常普遍。

2.2 能谱分析

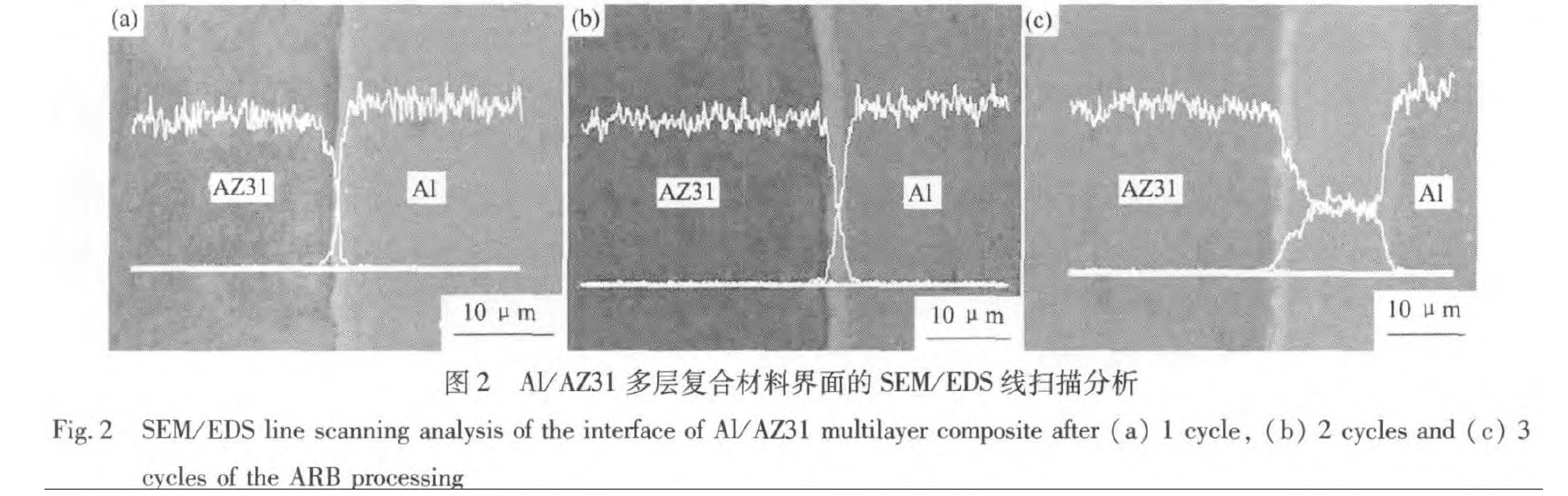

图2为经过一至三道次叠轧后的Al/AZ31多层复合材料界面的扫描电镜EDS线扫描结果。 由图可以看出, 轧后EDS谱线呈X形, 这说明界面出现了扩散层, 该扩散层由Al侧扩散层、 中间扩散层、 AZ31侧扩散层组成。 Al 层与扩散层之间的界限不十分明显, 而扩散层与AZ31层之间则有明显的界限。 图2 (a) 为轧制一道次后界面的EDS分析, 可以看出经过一道次的叠轧后中间扩散层宽度约为2 μm, 叠轧两道次后界面的扩散层的厚度增至3.5 μm (图2 (b) ) , 经过三道次的叠轧后Al/AZ31界面处的扩散层厚度约为19 μm, 并且出现了一个宽约为10 μm的能量平台, 此时平台处的成分处于稳定状态, 如图2 (c) 所示。

随着叠轧道次的增加以及加热过程中累积保温时间的增加, AZ31中的Mg原子向Al中扩散, 同时Al原子也向AZ31中扩散, 当在Al/AZ31界面处的溶质原子达到一定的浓度时则发生反应扩散, 生成了新的金属间化合物, 形成致密的扩散层

[13 ]

。 当叠轧三道次后, 界面处生成了稳定的金属间化合物, 能量达到平衡, Al原子与Mg原子的数量比为12∶17, 成分达到稳定状态, 故而出现能量平台, 而且可以推测生成的金属间化合物为Al12 Mg17 。 以上分析表明, 通过大压下量的累积叠轧焊可以实现Al与AZ31合金之间的焊合, 制备金属多层复合材料。

2.3 硬度变化

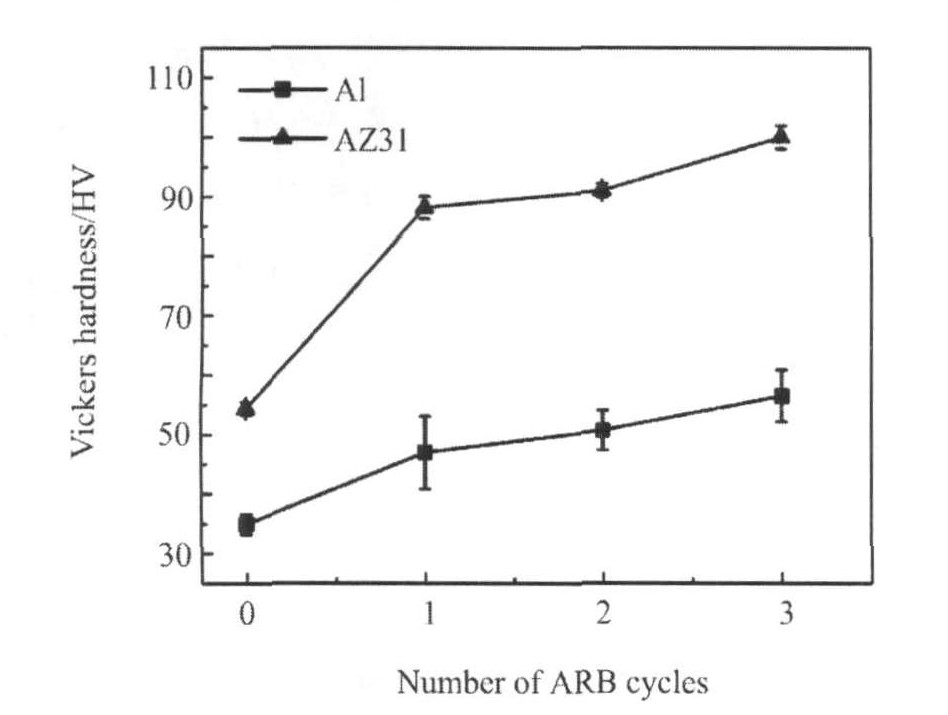

经过一至三道次的累积叠轧焊之后, 对Al/AZ31多层复合材料各层组元进行了显微硬度测试, 硬度值如图3所示。 由图可看出, 当轧制一道次后, Al的硬度变化不大, 而AZ31的硬度急剧增加, 约为原始态的1.6倍, 随后的两道次轧制Al和AZ31的硬度变化都不大。 这是由于Al经过变形后多滑移系统开动, 晶内位错密度急剧增加, 随着形变量的增加, 位错缠结成位错网, 形成亚晶, 使Al内部的能量降低, 所以Al的硬度变化不大。 而Mg为密排六方结构, 具有3个滑移系, 在第一道次轧制变形时滑移系不易开动, 位错密度比较低, 引起AZ31镁合金内部储能的大幅提高, 故而硬度的变化很大, 而随后进行的两道次轧制达到了开动滑移系所需的能量, 滑移系开动能量降低, 因此硬度变化不大。 总之, 多层复合材料中的组元强度均高于原始态材料的强度, 随叠轧道次的增加, 强度逐渐升高。 在轧制过程中材料内部晶粒发生滑移, 出现位错的缠结, 使晶粒被拉长、 破碎和纤维化, 金属内部产生了残余应力, 产生了加工硬化, 故而实现了Al/AZ31多层复合材料各组元强度的提高。

图3 Al/AZ31多层复合材料组元材料硬度随叠轧道次变化关系

Fig.3 Vickers hardness of the constituents of the ARB processed Al/AZ31 multilayer composite as a function of rolling number

为了深入了解多层复合材料的界面扩散层行为, 对Al层和AZ31层以及Al/AZ31界面扩散层处的硬度进行了更细致的测量。 图4 (a) ~ (c) 分别为Al/AZ31多层复合材料经一至三道次累积叠轧焊之后界面扩散层处硬度变化, 图4 (d) ~ (f) 为界面处相应压痕的SEM照片, 图中曲线左侧靠近样品表面, 右侧靠近样品的内部。 由图4 (a) 可以看出, 经一道次轧制后AZ31的硬度在厚度方向上基本保持一个稳定值, 而Al层靠近表面处的硬度要高于靠近界面处的硬度。 这种表面和界面处的硬度差异主要是由于表面处的剪切应变所引起的加工硬化造成的

[14 ,15 ]

。 在图4 (b) 和 (c) 中, AZ31层的硬度在厚度方向上依然保持一个定值, 在外侧Al层中其硬度表面处要高于界面处, 在内侧Al层 (图4 (b) ) Al的硬度两侧要高于心部。 尽管经过一道次的轧制后Al层存在加工硬化现象, 并且在随后的叠轧中表面Al层会被叠进心部, 但是由于中间Al层由Al/Al叠轧而成, 所以初始表面处理时钢刷引起的硬化现象仍然会被带到心部

[15 ]

, 这样就会造成中间层Al/Al 焊合界面处的硬度要低于发生加工硬化的Al/AZ31焊合界面处的硬度。 图4 (c) 的中间部分给出了三道次加工后界面扩散层的硬度变化趋势。 可以看出扩散层的硬度变化存在一个明显的梯度, 并且扩散层的硬度要比Al层和AZ31层的硬度高很多。 虽然在一道次的加热和轧制过程中会在Al和AZ31合金层间形成氧化膜, 由于保温时间很短, 并且轧制时的压下量也非常大, 表面的氧化层会被轧碎。 而在第二、 三道次的叠轧中, 除表面以外这些Al/AZ31界面已属于内层不会再发生明显的氧化, 因此图4 (c) 和 (f) 中靠近Al层和AZ31合金层的氧化层对扩散层硬度测量的影响不会很大。 扩散层中存在的硬度梯度再一次证明了界面处发生了反应扩散, 并且生成了与层组元性质不同的新的扩散层。 根据Sato等

[16 ]

的报道, Al12 Mg17 的维氏硬度约为225, 这个值也与图4 (c) 的扩散层中靠近AZ31层的硬度值非常相近。 因此进一步证明了靠近AZ31层的扩散层为金属间化合物Al12 Mg17 层。 另外, 由界面扩散层的硬度梯度可以看出, 靠近AZ31层的硬度要明显高于靠近Al层的硬度, 这一硬度梯度间接反映了扩散层中元素成分的变化, 即靠近Al层的为Mg的固溶体, 随着轧制的进行, Al层中的Mg原子的量不足以发生反应, 只能形成Mg在Al中的固溶体, 导致硬度偏低。 而靠近AZ31层Al的扩散使得AZ31层附近容易形成稳定的金属间化合物, 从而导致显微硬度升高。

图4 Al/AZ31多层复合材料界面处硬度变化曲线以及相应的显微压痕形貌

Fig.4 Variation of Vickers hardness near the interface of Al/AZ31 multilayered composite after (a) 1 cycle, (b) 2 cycles and (c) 3 cycles of the ARB processing and the corresponding SEM images of indents around the interface after (d) 1 cycle, (e) 2 cycles and (f) 3 cycles of the ARB processing

3 结 论

1. 通过大压下量的累积叠轧焊可以用来制备Al/AZ31 金属多层复合材料。 轧后L2纯铝与AZ31镁合金的界面处产生扩散层, 随着轧制道次的增加, 扩散层的厚度随之增加。

2. Al/AZ31 金属多层复合材料中的组元Al层与AZ31层经过轧制后强度均高于原始态材料的强度, 随叠轧道次的增加, 强度逐渐升高。

3. 对Al/AZ31界面扩散层的局部显微硬度表征表明, 扩散层存在硬度梯度。

参考文献

[1] Kavarana F H, Ravichandran K S, Sahay S S.Nanoscale steel-brass multilayer laminates made by cold rolling:microstructureand tensile properties[J].Scripta Materialia, 2000, 42 (10) :947.

[2] Li Y P, Zhang G P, Wang W, Tan J, Zhu S J.On interfacestrengthening ability in metallic multilayers[J].Scripta Materia-lia, 2007, 57 (2) :117.

[3] Alexandre G, Nguyen HH, Nora D, Dominique G.Preparationof microstructured and nanostructured magnetic materials by me-chanical deformation[J].Journal of Magnetism and MagneticMaterials, 2002, 242-245:581.

[4] 胡小草, 刁训刚, 郝雷.大面积柔性基底TiO2/Ag/Ti/TiO2多层膜的制备及其光电和红外发射特性[J].稀有金属, 2008, 32 (3) :300.

[5] Wadley HN G, Hsiung L M, Lankey R L.Artificially layerednanocomposites fabricated by jet vapor deposition[J].Compos-ites Engineering, 1995, 5 (7) :935.

[6] NabiRahni D MA, Tang P T, Leisner P.The electrolytic plat-ing of compositionally modulated alloys and laminated metal nano-structures based on an automated computer-controlled dual-bathsystem[J].Nanotechnology, 1996, 7 (2) :134.

[7] Saito Y, Utsunomiya H, Tsuji N, Sakai T.Novel ultra-highstraining process for bulk materials-development of the accumula-tive roll-bonding (ARB) process[J].Acta Materialia, 1999, 47 (2) :579.

[8] Hsieh P J, Hung Y P, Huang J C.Transformation into nano-crystalline or amorphous materials in Zr-X binary systems usingARB route[J].Scripta Materialia, 2003, 49 (2) :173.

[9] Ohsaki S, Kato S, Tsuji N, Ohkubo T, Hono K.Bulk mechan-ical alloying of Cu-Ag and Cu/Zr two-phase microstructures byaccumulative roll-bonding process[J].Acta Materialia, 2007, 55 (8) :2885.

[10] Chen I W, Winn E J, Menon M.Application of deformation in-stability to microstructural control in multilayer ceramic compos-ites[J].Materials Science and Engineering A, 2001, 317:226.

[11] Min G H, Lee J M, Kang S B, Kim HW.Evolution of micro-structure for multilayered Al/Ni composites by accumulative rollbonding process[J].Materials Letters, 2006, 60 (27) :3255

[12] Zhang R G, Acoff VL.Processing sheet materials by accumula-tive roll bonding and reaction annealing from Ti/Al/Nb elementalfoils[J].Materials Science and Engineering A, 2007, 463:67

[13] 谢华, 陈文哲, 钱匡武.Ni-P-金刚石化学复合镀层与钢基的扩散[J].金属学报, 2001, 8:841.

[14] Lee S H, Sakai T, Saito Y, Utsunomiya H, Tsuji N.Strengthe-ning of sheath-roll aluminum based MMC by the ARB process[J].Materials Transactions, 1999, 40 (12) :1422.

[15] Lee S H, Saito Y, Sakai T, Utsunomiya H.Microstructures andmechanical properties of 6061 aluminum alloy processed by accu-mulative roll-bonding[J].Materials Science and Engineering A, 2002, 325 (1-2) :228.

[16] Sato YS, Park S HC, Michiuchi M, Kokawa H.Constitutionalliquation during dissimilar friction stir welding of Al and Mg alloys[J].Scripta Materialia, 2004, 50 (9) :1233.