文章编号:1004-0609(2010)01-0049-06

喷射共沉积SiCp/2024复合材料的显微组织与力学性能

高文理1, 2,苏 海2,张 辉2,刘洪波2,王建华1

(1. 湘潭大学 材料设备及制备技术湖南省重点实验室,湘潭 411105;

2. 湖南大学 材料科学与工程学院,长沙 410082)

摘 要:

摘 要:利用喷射共沉积?热挤压?轧制工艺制备SiCp/2024复合材料板材。研究该复合材料轧板热处理后的显微组织及力学性能,并确定其最佳的热处理工艺条件。结果表明:轧制态复合材料组织细小均匀,晶粒尺寸为3~4 μm,SiC颗粒均匀分布在基体合金中;采用490 ℃、1 h固溶处理和170 ℃、8 h时效后,SiCp/2024复合材料轧板的抗拉强度、屈服强度和伸长率分别为480 MPa、358 MPa和6.4%,基体合金中存在大量细小的第二相颗粒,为Al2MgCu及Al2Cu相;峰时效状态时复合材料的布氏硬度值为228 HB,与轧板原始硬度相比较增幅达130%;喷射共沉积SiCp/2024复合材料轧板到达峰时效时间比铸造2024铝合金的短,这主要是因为喷射沉积基体合金内细小均匀的晶粒组织、基体合金内高密度的位错组态以及SiC颗粒的引入,均有利于沉淀相的提前析出。

关键词:

中图分类号:TG 146.2 文献标识码:A

Microstructures and mechanical properties of spray co-deposited

SiCp/2024 aluminum matrix composite

GAO Wen-li1, 2, SU Hai2, ZHANG Hui2, LIU Hong-bo2, WANG Jian-hua1

(1. Key Laboratory of Material Design and Technology of Hunan Province, Xiangtan University,

Xiangtan 411105, China;

2. College of Materials Science and Engineering, Hunan University, Changsha 410082, China)

Abstract: SiCp/2024 aluminum matrix composite sheets were fabricated by spray co-deposition, rolling and hot extrusion process. The microstructures and mechanical properties of the as-rolled composite sheets after heat treatment were investigated, and the optimum heat treatment process was determined. The results show that the fine and homogeneous grain structure is obtained in the as-rolled composite, the grains size is 3?4 μm, and the SiC particles distribute uniformly in the alloy matrix. Under the condition of 490 ℃, 1 h solid solution and 170 ℃, 8 h peak-aging heat treatment, the ultimate tensile strength, yield strength and elongation of the as-rolled composite sheets are 480 MPa, 358 MPa and 6.4%, respectively. There is a large amount of small precipitate strengthening phases in the alloy matrix at this stage, which are mainly Al2CuMg and CuAl2 phases. The Brinell hardness of as peak-aged composite is 228 HB, increased by 130% when compared with that of the original hardness. Compared with the as-cast 2024 aluminum alloy, the time required to achieve the peak aging for spray co-deposited SiCp/2024 composite is shorter, because the fine and homogeneous grain structures induced by the spray deposition increase dislocation density in the as-rolled composite after large deformation and the addition of SiC particles is advantageous for the precipitation of deposition phases.

Key words: aluminum matrix composite; spray co-deposition; heat treatment; microstructures; mechanical properties

颗粒增强铝基复合材料具有较高的比强度和比模量、较小的热膨胀系数以及良好的高温性能和耐磨性等优点,现已作为轻量化结构材料广泛地应用于航空航天和交通运输等领域[1?3]。目前,颗粒增强铝基复合材料的制备工艺有粉末冶金、搅拌铸造和喷射共沉积等方法,其中喷射共沉积工艺是一种较为先进的工 艺[4?5]。2000系铝合金是一种可热处理强化合金,该系合金脱溶顺序如下[6?7]:

过饱和固溶体α(Al)→GP区→S″→S′→S或过饱和固溶体α(Al)→GP区→θ″→θ′→θ。

研究表明[8?11]:增强体的引入对复合材料的组织与性能产生较大的影响,将不同程度地延缓或加速基体合金的时效析出行为。如GP区的抑制,θ″和θ′相的提前析出,S″和S′相的延迟析出等。如果继续采用基体合金的热处理制度,则复合材料组织可能处于欠时效或过时效热处理状态,因此,寻找合适的热处理工艺制度,对充分发挥颗粒增强铝基复合材料的性能尤为重要。目前,有关喷射沉积SiC颗粒增强铝基复合材料及其性能的研究较多,但大部分的研究主要集中于以超高强铝合金(7000系)作为基体的复合材料。而有关多层喷射共沉积SiC颗粒增强2000系铝基复合材料组织与性能的研究报道很少,尤其是对喷射沉积法制备的SiCp/2024复合材料热处理工艺系统的研究尚未见报道。

本文作者利用多层喷射共沉积工艺?热挤压?轧制工艺制备SiCp/2024复合材料板材,研究该复合材料轧板的热处理显微组织及力学性能,系统探讨单级固溶和时效热处理制度对SiCp/2024复合材料轧板显微组织与力学性能的影响,以期对该复合材料的热处理组织与力学性能进一步的了解,从而充分利用该复合材料的力学性能。

1 实验

利用湖南大学材料学院自行研制的多层喷射共沉积圆坯装置制备SiCp/2024复合材料,基体2024铝合金的化学成分为Al-3.6Cu-1.2Mg-0.8Mn-0.2Ti-0.2Zn (质量分数,%)。雾化介质为氮气,斜喷角为30?,沉积距离为200~250 mm,雾化温度为850 ℃,沉积盘旋转速度为250 r/min,氮气压力为0.8~1.0 MPa。SiC颗粒加入量约为15%(体积分数),颗粒尺寸大小约为10~15 μm。

沉积圆柱锭坯经机加工为d160 mm的锭坯,然后在1250T卧式挤压机上进行热挤压,挤压温度为450 ℃,挤压比为9,将挤压后得到的复合材料板材进行热轧至3 mm,轧制温度为450~480 ℃,道次间退火保温时间20 min。在轧制后的板材截取试样若干个进行热处理,分别在480、490、495、500和505 ℃进行固溶处理,固溶时间为0~75 min,根据其布氏硬度确定其最佳固溶温度与时间,水淬后进行170、180和190 ℃的时效处理,时效时间为0~40 h,根据其布氏硬度确定最佳时效温度,时效时间。

X射线衍射物相分析在D?8000型全自动衍射仪上进行,采用铜靶辐射,管压为36 kV,管流为30 mA,衍射角为20?~80?。在Leitz?MM6卧式金相显微镜和JEM?6700F扫描电镜上进行显微组织观察。微观形貌观察在JEM?3010型透射电镜下进行。室温拉伸实验在Instron型电子万能试验机上进行,初始拉伸速率为0.5 mm/min。

2 结果与分析

2.1 轧制态组织

图1所示为轧制态SiCp/2024复合材料的显微组织。图2所示为轧制态SiCp/2024复合材料的EDX和XRD谱。由图1可看出,轧制态复合材料组织细小均匀,基体合金晶粒尺寸约为3~4 μm,SiC颗粒在合金基体中均匀分布(见图1(a));基体合金中存在大量细小的粒子(见图1(b))。由图2可知,在材料中存在的第二相粒子主要为长棒状的Al2CuMg和球状的CuAl2相。

图1 轧制态SiCp/2024复合材料的显微组织

Fig.1 Microstructures of as-rolled SiCp/2024 composites: (a) Optical image; (b) SEM image

图2 轧制态复合材料的EDX和XRD谱

Fig.2 EDX spectra and XRD pattern of as-rolled composite: (a) EDX spectrum of area 1 in Fig.1(b); (b) EDX spectrum of area 2 in Fig.1(b); (c) XRD pattern

2.2 热处理工艺

图3所示为不同的固溶温度和固溶时间下SiCp/2024复合材料的硬度与时间的关系。由图3可看出,随着固溶温度的升高,材料的布氏硬度值呈先升高后降低的变化趋势,在相同的固溶温度下保温一定时间后,硬度值都存在一个峰值,并随着固溶时间的延长,硬度呈先升高后下降趋势。铝合金固溶处理的效果主要体现在固溶体中的固溶原子和空位的过饱和度。过饱和程度越高,越利于时效后合金硬度的提高。一般而言,在合金不过烧的情况下,随着固溶处理温度的提高和保温时间的延长,固溶体过饱和度增加,合金时效后硬度会有明显提高[12]。但图3结果表明,提高固溶处理温度和延长保温时间,硬度在达到峰值后呈下降趋势。这说明SiCp/2024复合材料热敏感性较高,高温处理明显影响复合材料的固溶处理效果[13]。

图3 不同温度固溶复合材料的硬度与时间的关系

Fig.3 Relationships between hardness of composite and time at different solid solution temperatures

经综合比较可知:在490 ℃下固溶60 min时的强化效果最好,其布氏硬度达到峰值,为153 HB。

图4所示为复合材料经490 ℃、60 min固溶处理后在170、180和190 ℃下时效硬度与时间的关系。由图4可看出:在各个时效温度下,复合材料的布氏硬度值随时间延长呈明显的单峰硬化特征;其中在170 ℃下时效时,该复合材料大部分的硬度值都大于其余各时效温度下的硬度值;时效8 h时,材料获得最大的布氏硬度值,为228 HB,此时为峰值时效状态。

图4 不同温度时效复合材料的硬度与时间的关系

Fig.4 Relationships between hardness of composite and time at different ageing temperatures

一般而言,随着时效温度的提高,出现峰时效的时间就缩短。从图4可以看出,随着时效温度的提高,到达峰时效时间没有明显变化,且材料的峰值硬度呈下降趋势,因此并非时效温度越高越好。本研究选择170 ℃时效8 h较为合理,过高的时效温度以及过长的保温时间,将导致过时效,使得脱溶析出相长大,并与基体完全脱离共格关系,形成平衡相,此时位错环绕质点所需切应力小于切割质点的应力,从而形成位错环,硬度下降[12]。

由上述硬度结果分析可知:SiCp/2024复合材料轧板的优化热处理工艺制度为490 ℃、1 h固溶和170 ℃、8 h时效。

2.3 热处理组织

研究表明[14?15],2000系列铝合金时效析出行为与Cu和Mg的质量比相关。当Cu和Mg的比例小于4时,Al-Cu-Mg合金主要时效析出强化相为S′。本实验中2024合金的Cu与Mg的质量比小于4,在时效过程中主要发生如下相的转变过程:过饱和固溶体α(Al)→GP区→S″相→S′ →S。在时效过程中,材料微观组织的变化开始是以无序结构的GP区为主,慢慢转换成有序结构,并沿一定方向长大成为S″相,S″相与基体共格,随着时效时间的延长,S″相转变成斜方结构的S′相,与基体保持半共格状态,当S′过渡相继续长大,与基体失去共格,从而形成稳定粗大的S相。

图5所示为SiCp/2024复合材料轧板经490 ℃、 1 h单级固溶处理+170 ℃、8 h峰时效处理状态下的显微组织及XRD谱。由图5可看出,该复合材料轧板热处理显微组织细小均匀,时效析出粒子弥散分布,析出相颗粒大小为200 nm。结合XRD谱(见图5(c))及析出颗粒的形貌判定,SiCp/2024复合材料轧板经490 ℃、1 h单级固溶处理+170 ℃、8 h峰时效SiCp/2024复合材料主要的时效析出强化相为长棒状的S′(Al2CuMg)相和片状的θ′(Al2Cu)相。

图5 热处理态复合材料的显微组织和XRD谱

Fig.5 OM(a) and TEM images(b) and XRD pattern(c) of composites after heat treatment

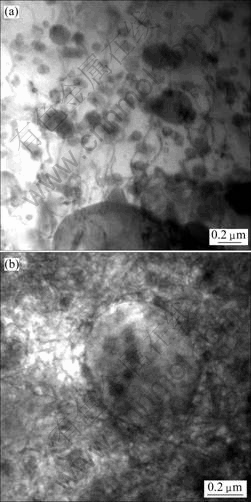

图6所示为该复合材料轧板经490 ℃、1 h固溶+ 170 ℃、8 h时效处理后复合材料位错组态结构。由图6可看出,复合材料内部存在高密度的位错网,第二相粒子对位错的钉扎(见图6(a))以及SiC颗粒周围的位错缠绕(见图6(b))。

图6 峰时效SiCp/2024复合材料内部的位错结构

Fig.6 Dislocation structures of as-rolled SiCp/2024 composite after peak ageing heat treatment: (a) Pinned dislocation; (b) Dislocation winding

由文献[16?18]可看出:在170 ℃下时效时,铸造2024铝合金到达峰时效的时间为18 h,铸造SiCp/2024复合材料到达峰时效的时间为14 h,而本实验中的喷射共沉积SiCp/2024复合材料轧板达到峰值时效时间只需8 h。由此可见,同一时效温度下,喷射共沉积SiCp/2024复合材料轧板提前到达峰时效。综合考虑原因主要有以下几点:1) SiCp/2024复合材料采用多层喷射共沉积工艺制备,由于喷射成形工艺的冷却速度较大(≥103~105 ℃/s),致使沉积态组织细小均匀;2) 复合材料经热挤压和轧制后,组织致密,其密度已与理论密度相当,孔洞基本消失,同时,晶粒进一步细化,晶粒大小为3~4 μm,有利于原子扩散速度的提高;3) 经过大变形量的塑性变形后(热挤压和轧制),基体内形成高密度的位错;4) 颗粒增强铝基复合材料中,由于增强颗粒与基体铝合金之间的热错配和刚度错配,材料在温度变化过程中,SiC颗粒周围出现高密度的位错结构;5) SiC颗粒的加入,增加了复合材料中晶界面积。以上几点均促进复合材料时效析出过程。

2.4 室温力学性能

表1所列为SiCp/2024复合材料轧板在不同热处理状态下的室温力学性能。由表1可看出,经过固溶和时效处理后,该复合材料的力学性能得到较大的提高,较轧制态分别提高11.6%,11.1%和6.7%。这说明采用合理的固溶及时效处理可以显著改善材料的室温拉伸强度。

表1 SiCp/2024复合材料在不同热处理状态下的室温力学性能

Table 1 Mechanical properties of SiCp/2024 composite under different heat treatment conditions

1) ARC: As-rolled composite.

热处理SiCp/2024复合材料轧板其优异的室温力学性能主要由于喷射共沉积工艺过程中,由于冷却速度较大,致使基体2024合金组织和各种析出相均被大幅度细化,经挤压比为9?1的热挤压和总变形量为83.3%的轧制变形后,沉积态下的许多孔洞被焊合,组织致密,晶粒组织进一步细化。同时,长径比较大的SiC颗粒在变形过程中发生破碎,尖角效应明显减弱。塑性变形过程中,在基体合金内形成高密度位错网,加工硬化显著。TEM组织分析表明,SiCp/2024复合材料时效析出相细小弥散分布,且数量很大,体积分数在10%以上。弥散分布的第二相粒子在材料变形过程中通过阻碍位错的运动而提高材料强度,进而起到沉淀强化的作用,从而提高材料的强度[5]。

3 结论

1) 喷射共沉积SiCp/2024复合材料轧板的最佳热处理工艺为490 ℃、1 h固溶处理+170 ℃、8 h时效。

2) 喷射共沉积SiCp/2024复合材料轧板经490 ℃、1 h+190 ℃、8 h峰时效处理后的抗拉强度可达480 MPa,屈服强度358 MPa,伸长率6.4%;峰时效的布氏硬度值为228 HB,与轧板原始硬度相比较增幅达130 HB。

3) 喷射共沉积SiCp/2024复合材料轧板峰时效时间比铸造2024铝合金时间提前,其主要原因为均匀细小的晶粒,致密的组织,高密度的位错组态以及SiC颗粒引入导致的界面增加,均促进非均匀形核,从而有利于增强相的提前析出。

REFERENCES

[1] SHYONG J H, DERBY B. The deformation characteristics of SiC particulate-reinforced aluminum alloy 6061[J]. Mater Sci Eng A, 1995, 197(6): 11?18.

[2] LENGSFELD P, JUAREZ-ISLAS J A, CASSADA W A. Microstructure and mechanical behavior of spray deposited Zn modified 7××× series Al alloys[J]. International Journal of Rapid Solidification, 1995, 8(4): 237?265.

[3] SRIVATSAN T S, AL-HAJRI M, SMITH C, PETRAROLI M. The tensile response and fracture behavior of 2009 aluminum alloy metal matrix composite[J]. Mater Sci Eng A, 2003, 346(4): 91?100.

[4] 袁广江, 章文峰, 王殿斌. SiCp增强铝基复合材料制备及机加性能研究[J]. 复合材料学报, 2000, 17(2): 38?41.

YUAN Guang-jiang, ZHANG Wen-feng, WANG Dian-bin. Preparation and cutting property of SiC particles reinforced aluminum matrix composite[J]. Acta Material Composites Sinica, 2000, 17(2): 38?41.

[5] 乐永康, 王 哲, 王恩泽, 孙建科, 张迎元. 颗粒增强铝基复合材料6066/SiCp的时效析出特性[J]. 稀有金属材料与工程, 2002, 31(6): 460?463.

LE Yong-kang, WANG Zhe, WANG En-ze, SUN Jian-ke, ZHANG Ying-yuan. Ageing precipitation behavior of SiC particles reinforced 6066 aluminum alloy fabricated by spay atomization and co-deposition[J]. Rare Metal Material and Engineering, 2002, 31(6): 460?463.

[6] BADINI C, MARINO F, VERBE E. Calorimetric study on precipitation path in 2024 alloy and its SiC composite[J]. Mater Sci Eng A, 1995, 191(1/2): 185?191.

[7] 刘志义, 李云涛, 刘廷斌, 夏卿坤. Al-Cu-Mg-Ag合金析出相的研究进展[J]. 中国有色金属学报, 2007, 17(12): 1905?1915.

LIU Zhi-yi, LI Yun-tao, LIU Ting-bin, XIA Qing-kun. Development of Al-Cu-Mg-Ag alloys[J]. The Chinese Journal of Nonferrous Metals, 2007, 17(12): 1905?1915.

[8] 姜龙涛, 赵 敏, 武高辉. 亚微米级Al2O3p/2024复合材料的时效行为[J]. 稀有金属材料与工程, 2006, 35(12): 1869?1874.

JIANG Long-tao, ZHAO Min, WU Gao-hui. Aging behavior of sub-micron Al2O3p/2024Al composites[J]. Rare Metal Materials and Engineering, 2006, 35(12): 1869?1874.

[9] LI Wei, FAN Hong-yuan, LONG Jian-ping, SHEN Bao-luo, GAO Sheng-ji, TU Ming-jing. Study on suppression and Acceleration of ageing precipitation reaction in Al-Cu alloys[J]. Rare Metal Materials and Engineering, 2003, 10(32): 787?791.

[10] BEKHEET N E, GADELRAB R M, SALAH M F, ABDEIAZIM A N. The effects ageing on the hardness and fatigues behavior of 2024Al alloy/SiC composites[J]. Materials and Design, 2002, 23(2): 153?158.

[11] 赵刚, 李洪晓, 刘春明, 郭亚萍. 2014铝合金的形变时效处理[J]. 东北大学(自然科学版), 2001, 22(6): 664?667.

ZHAO Gang, LI Hong-xiao, LIU Chun-ming, GUO Ya-ping. Thermomechanical aging of 2014 aluminum alloy[J]. Journal of Northeastern University (Natural Science Edition), 2001, 22(6): 664?667.

[12] 徐海燕, 张福全, 吴有伍. 7075/SiCp复合材料薄板的热处理工艺研究[J]. 矿冶工程, 2004, 24(4): 76?78.

XU Hai-yan, ZHANG Fu-quan, WU You-wu. Study on the heat treatment process of 7075/SiCp composite sheets[J]. Mining and Metallurgical Engineering, 2004, 24(4): 76?78.

[13] NING Ai-lin, LIU Zhi-yi, ZENG Su-min. Effect of large cold deformation on characteristics of age-strengthening of 2024 aluminum alloys[J]. Trans Nonferrous Met Soc China, 2006, 16(6): 1121?1128.

[14] REDMILOVIC V, THAMAS G. Microstructure of α-Al base matrix and SiC Particulate composites[J]. Mater Sci Eng A, 1991, 32(8): 171?179.

[15] 李 晗, 张建国, 席守谋. 热处理工艺对2024铝合金薄板力学性能的影响[J]. 热加工工艺, 2007, 36(4): 55?59.

LI Han, ZHANG Jian-guo, XI Shou-mou. Effect of the heat treatment process on the tensile property of 2024 aluminum alloy[J]. Hot Working Technology, 2007, 36(4): 55?59.

[16] ALBITER A, LE?N C A, DREW R A L, BEDOLLA E. Microstructure and heat-treatment response of Al-2024/TiC composites[J]. Mater Sci Eng A, 2000, 289(1/2): 109?115.

[17] SHARMILEE P, MITRA R, BHANUPRASAD V. Aging behaviour of Al-Cu-Mg alloy-SiC composites[J]. Mater Sci Eng A, 2008, 480(1/2): 496?505.

[18] KARABI D, NARNAWARE L K. Synthesis and characterization of Al-4.5% Cu/Al3Ti composites: Microstructure and ageing behaviors[J]. Mater Sci Eng A, 2008, 497(1/2): 25?30.

基金项目:国家重点基础研究计划资助项目(2008CB623704);材料设计与制备技术湖南省重点实验室开放课题资助项目(KF0805)

收稿日期:2008-11-14;修订日期:2009-12-04

通信作者:高文理,副教授,博士;电话:0731-88664006;E-mail: wenligaohd@163.com

(编辑 李艳红)