DOI:10.19476/j.ysxb.1004.0609.2019.03.18

钴冶炼系统中P204反萃液有价金属的控电位硫化分离技术

刘伟锋,孙百奇,张杜超,陈 霖,杨天足

(中南大学 冶金与环境学院,长沙 410083)

摘要:介绍钴冶炼工艺及P204反萃液产出,总结P204反萃液处理方法的研究进展,提出有价金属的控电位选择性分离的技术。通过热力学计算并绘制Me-S-H2O系φ-pH图,从理论上证明有价金属的控电位选择性硫化分离技术可行;分别研究了控电位硫化除铜、控电位硫化除钴与黄药除钴、控电位硫化沉锌和中和沉锰4个过程的实施效果。结果表明:该方法可以实现有价金属的分步分离且金属回收率均可达到99%以上,沉淀物硫化铜、黄原酸钴、硫化锌和碳酸锰都可以作为冶炼原料再利用,处理后液为无害溶液可直接排放。实现了P204反萃液中有价金属分步沉淀和无害化处理的双重目的。

关键词:

文章编号:1004-0609(2019)-03-0586-12 中图分类号:TF811;TF816 文献标志码:A

钴是一种具有钢灰色金属光泽的、高熔点的、稳定性良好的磁性硬质金属,具有抗腐蚀性的特点。一直以来,钴金属被广泛用于制造各类型含钴合金,钴化合物则应用于医疗、涂料、化工及陶瓷等行业。近年来,由于锂离子电池的发展,钴化合物的主要应用领域逐渐转向新能源材料方面。有数据显示,目前全球新能源领域的钴消费量占钴消费总量的70%以上,并且其市场需求仍在持续增加[1]。

钴具有很强的迁移性,在地壳中含量很低,而且90%的钴呈分散状态,多与铜、镍等金属矿物伴生存在。世界钴资源分布极不平衡,钴资源高度集中分布在以下6个国家:刚果(金)、赞比亚、澳大利亚、古巴、俄罗斯和加拿大,占总储量的96%,其中刚果(金)钴储量占世界总储量的48%,居世界第一。我国钴资源较为贫乏,仅占全球陆地钴储量的1%左右,有统计结果显示我国钴储量为47.5万t,但具有开采意义的仅有3.9万t,且钴矿品位较低,以含钴黄铁矿为例:其平均品位仅为0.02%~0.09%[2]。我国仅有的钴资源多数以共生元素的形式存在于镍、铜、铁等矿石中,独立钴矿极少。我国钴资源95%依赖进口,从刚果(金)、赞比亚等国家进口钴精矿、湿法冶金中间品和白合金等钴原料,其余部分为包括铜、镍冶炼系统的富钴渣在内的各种含钴二次物料[1]。

目前,钴在新能源领域仍具有无可替代的地位,日益增加的钴需求量同时也带来了资源和环境方面的矛盾,但与此同时,这也赋予了“钴二次资源回收”这个课题重大的意义。由于钴冶炼原料的来源广泛且成分复杂,钴二次资源的回收和提纯过程也变得困难重重。本文正是对钴冶炼系统的含钴酸性废水P204反萃液的处理方法进行了列举和总结,同时在前人研究的基础上提出了新的控电位选择性硫化分离处理工艺,旨在为酸性溶液中有价金属成分回收的研究作出贡献。

1 钴冶炼工艺与P204反萃液产出

1.1 钴冶炼工艺简介

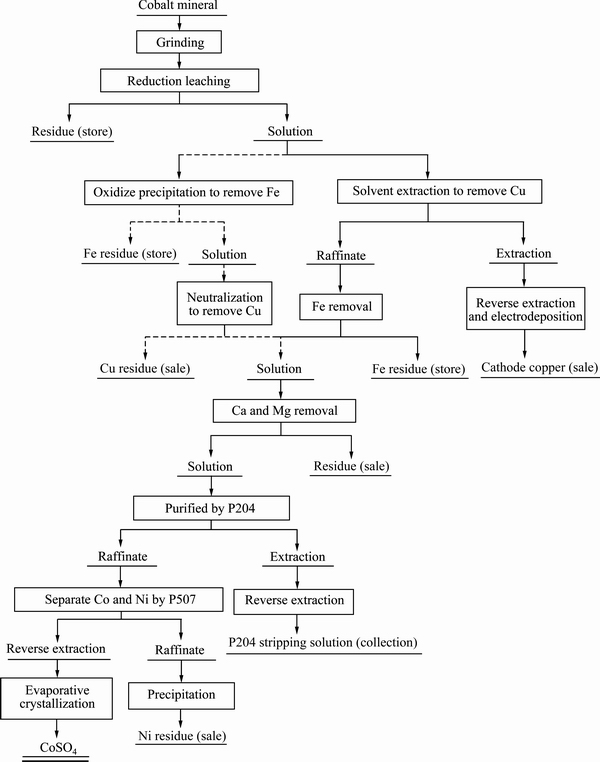

从钴矿中提取钴的经典湿法工艺[3]见图1,其主要工艺过程为磨矿-浸出-除杂-浓缩-产品。不论钴冶金原料如何改变,其处理方法都是以上述经典湿法提取钴工艺为基础并加以改进。

通常钴矿首先经过破碎和球磨至要求粒度,然后在硫酸溶液中还原浸出,加入还原剂亚硫酸钠使钴矿中的高价钴还原为二价溶解进入溶液,浸出结束采用板框压滤液固分离,产出富钴浸出液。

图1 经典钴矿湿法冶炼工艺流程图

Fig. 1 Flow sheet of process of cobalt hydrometallurgy

富钴溶液的净化除杂是该工艺中最重要的环节,除杂效果直接影响着生产成本和产品质量等一系列重要的经济技术指标,通常采用化学除杂和萃取除杂两类方法。除铁工序采用氧化法,在高温下加入氯酸钠将二价铁氧化为三价,同时加入试剂使铁以针铁矿或黄钠铁钒的形式沉淀脱除,溶液pH值控制在2.5~3.0;除铜工序有中和法和萃取法两种,中和法是用碳酸钠中和溶液至pH=5.0并生成碱式碳酸铜渣,但是由于铜渣中钴夹杂损失大,很多企业已经改而采用萃取法除铜,即用Lix84等萃取剂选择性萃取富钴浸出液中的铜,然后用硫酸反萃产出硫酸铜溶液,最终电积产出阴极铜。除铁与除铜的先后顺序与所采用的方法有关,通常采用中和法除铜时需要先除铁,而萃取法除铜则后除铁;除钙镁工序通常是向溶液中加入氟化钠使钙镁离子生成氟化物沉淀,待溶液中Co离子浓度与Ca离子浓度之比大于3000时,视为除钙镁过程完成。

P204萃取工序目的是深度脱除溶液中残存的杂质金属离子,使杂质金属铜、锌和锰等萃取进入P204负载有机相,使钴保留在萃余液中。控制P204萃余液的成分ρ(Cu)≤0.002 g/L、ρ(Fe)≤0.005 g/L、ρ(Mn)≤ 0.01 g/L、ρ(Zn)≤0.005 g/L;P507萃取工序目的是实现钴与镍的分离,使钴萃取进入P507负载有机相,而镍留在萃余液中,要求萃余液中ρ(Co)≤0.1 g/L,P507负载有机相用硫酸溶液或盐酸溶液反萃,反萃液经过除油后浓缩结晶,分别得到硫酸钴或氯化钴产品。

1.2 P204反萃液产出

从上述钴矿湿法冶金工艺可以看出,P204萃取深度除杂过程是至关重要的。P204(二乙基己基磷酸)是一种广谱的阳离子萃取剂,在酸性介质中萃取金属离子由大到小依次为Fe3+、Zn2+、Cu2+、Mn2+、Co2+、Ni2+、Mg2+、Ca2+,所以,在P204萃取除杂过程中,Fe、Zn、Cu、Mn和部分Co会被P204萃取,后续采用盐酸溶液对P204负载有机相进行反萃洗涤时,这些金属离子则会进入P204反萃液,工业上又称为铜钴锰溶液(简称铜锰液)。为了保证生产过程顺畅,防止系统内有害杂质积累,P204反萃液必须从钴冶炼系统开路处理。根据生产实践计算,每生产1 t金属钴量的产品时都将有超过20 kg的钴随着P204反萃液被开路而损失,可见P204反萃液中有价金属的回收非常有必要。但由于P204反萃液成分复杂且酸度高,其处理难度较大。

2 P204反萃液处理研究进展

P204反萃液作为一种酸性多金属废水[4],其常规处理方法有沉淀法、置换法、离子交换法、溶剂萃取法、膜分离法和吸附法等,目前获得工业应用的是沉淀法。

2.1 沉淀法

中和沉淀法主要利用了金属离子在低酸度下易水解沉淀的特性。根据采用的试剂和方式不同,又可分为石灰中和法、碱中和法和氧化中和法。石灰中和法是向P204反萃液中加入石灰进行中和,使重金属离子生成氢氧化物沉淀,达到净化溶液的目的[5-6]。石灰中和法虽然处理成本低且操作简单,但是渣产量大,滤渣脱水性能差,渣中有价金属品位低;碱中和法是用烧碱或纯碱将P204反萃液中和至pH为8.0~9.0,使重金属离子生成氢氧化物沉淀[7],该方法的优点是操作简单且渣量较小,但是采用价格高昂的烧碱或纯碱作为原料,增加了处理成本,且金属分离效果差;氧化中和法则是向P204反萃液中加入氧化剂使镍钴等氧化为高价,部分钴会水解进入沉淀[8],然后加入烧碱调整pH=9.5~10.5使重金属离子完全水解沉淀[9]。该方法产出的渣量小且金属含量高,金属脱除效率相对较高,但需要使用大量的氧化剂,且在氯离子体系中容易产生氯气,影响操作环境。

硫化沉淀法主要利用金属硫化物溶度积较大的特性实现金属的脱除,硫化法很早以前就被用于处理废水,然而随着人们更加深入的研究,现在出现了类似硫化-浮选法这样的联合处理方法,大大提高了硫化法的处理能力,常用的硫化试剂有Na2S、H2S、NaHS和Na2S2O3等[10-14]。硫化沉淀法处理含钴废液的研究早已有学者进行过,但在处理P204反萃液方面的应用还没有过单独报道。根据现有研究结果,理论上来说,通过控制pH值、温度、硫离子浓度等因素[15-17],可以实现P204反萃液中的铜、钴、锌和锰等金属的初步分离。该方法具有操作简单、金属沉淀率高和沉淀物稳定的优点,但是产出的多金属沉淀物难以直接利用,沉淀后液中可能残余有过量的硫,且在沉淀过程中可能产生硫化氢恶化操作环境[18]。

试剂沉淀法则是用特殊试剂与特定金属反应生成难溶或微溶物质,进而实现特定金属的有效分离[19-20]。有工厂利用钴与亚硝酸钠形成亚硝酸钴钾晶体的性质从废液中沉淀回收钴[3]。有研究发现钴能与乙基钠黄药作用生成难溶的黄原酸钴[21],在有硫酸铜的溶液中加入乙基钠黄药除钴,最优条件下钴沉淀率可达90%以上;而李正根[22]则是利用黄原酸钴的可浮性,采用浮选的手段分离钴与钙镁等杂质。也有学者利用钴和锰碳酸盐沉淀物溶度积的不同进行分离[23],可以优先沉淀大部分钴,但由于该过程对pH值有较高要求,且无法实现彻底分离,因此不适用于P204反萃液的处理。试剂沉淀法具有选择性好,富集比高的优点,但想要分步分离铜、钴、锌及锰还有一定难度。

2.2 置换法

置换法用于处理废液主要是为了回收其中的有价金属,通常是采用化学活性高的金属单质将溶液中化学活性低的金属离子沉淀下来,常用的置换金属包括铁粉[24-27]、锰粉和锌粉[28-29]等。P204反萃液中的铜可采用铁粉置换回收,钴则只能采用锌粉或锰粉置换回收。当采用锰粉作为置换剂时,可同时沉淀铜钴[30],在最优条件下铜钴沉淀率可达到95%,但是置换后液中有很高浓度的锰离子,需要额外处理,增加了成本。

2.3 离子交换法

离子交换法是一种重要的分离和回收溶液中金属离子的方法[31-32],其主要机理是利用离子交换树脂中的羟基、氨基、羧基等功能基团与重金属离子发生螯合作用,从而有效吸附重金属离子。刘航[33]进行了交换树脂CNF-27处理含钴尾液的研究,在最优条件下处理后液达到废水排放标准;赵倩[34]研究了树脂种类、树脂量及吸附条件等因素对硫酸盐稀溶液中铜钴的吸附分离及回收情况,结果表明,依靠离子交换法可以实现溶液中铜钴离子的吸附回收及分离。离子交换法处理含钴废水在国内外均有报道,但大量研究结果表明,离子交换法更适合处理低浓度的废水,或作为净化系统的深度净化步骤。

2.4 溶剂萃取法

溶剂萃取法是利用目标元素在两种互不相溶(或微溶)的溶剂中的溶解度或分配系数的不同而进行分离或提取。由于溶剂萃取法的分离效果较好,因此广泛用于金属的提纯和分离过程。陈国栋[35]进行了溶剂萃取法回收氯化锰溶液中有价金属的研究,溶液调整氯离子浓度后采用N235萃取其中的金属成分,然后分步反萃有机相中的钴、铜和锌,得到纯净的氯化钴、氯化铜溶液和锌的沉淀物,再用P204萃取萃余液中的锰,该工艺过程中钴、铜、锌和锰的回收率在90%以上。邱胤轩[36]则是研究了不同协萃体系在多金属废液处理方面的应用,他认为选择合适的协萃体系,在合适的pH值、温度、时间及相比等条件下,可以实现从多金属废液中分别分离不同金属成分,但由于各金属对应的萃取剂、停留时间、pH值等条件各不相同,使得萃取法分离P204反萃液中有价元素的操作难度增加,生产成本升高。而且不同于氯化锰残液,由于P204反萃液已经是P204萃取系统的副产物,因此采用萃取法的分离效果并不理想。

2.5 膜分离法

膜分离法是目前研究较多的一种废液处理技术,主要是利用滤膜孔径大小与溶液中离子直径大小的差异,实现离子的分离和溶液的净化。由于过滤效果良好且稳定,膜分离技术早已被用于水的净化、软化和淡化等方面。近年来,陆续出现了不同膜分离技术在处理含钴废液方面的研究,研究结果都比较理想,但分离过后往往会有表面活性剂、络合剂等添加剂残留在分离后液中[37],而且由于膜分离设备通常都较为精细,因此对过滤水质的要求较高,并且膜设备维护费用通常比较昂贵[38]。

2.6 吸附法

吸附法也是一种常见的废液净化技术,其具体吸附原理根据吸附剂的不同而不同,常见的吸附原理包括化学配位、离子交换及静电引力吸附[39]等。SMICIKLAS等[40]研究了采用羟磷灰石吸附法回收溶液中的Co2+,结果表明溶液组成、pH值、平衡时间、金属离子浓度及特定元素的存在都会影响吸附结果。李云东等[41]用热电厂的粉煤灰吸附处理含钴废水,结果表明在适宜pH值、温度、搅拌速度和吸附剂用量条件下,粉煤灰对钴离子的吸附率可达90%以上。目前吸附法主要用于低浓度重金属废水处理,且大多数研究还处于实验室阶段。吸附法的核心问题是吸附剂的选择,传统吸附剂成本高且难以再生。若想实现吸附法在P204反萃液处理方面的应用,势必要找到一种成本合理、原料易得、吸附高效且便于再生的吸附剂。

3 新工艺设想的提出

上述P204反萃液的处理方法各有优缺点,在实际生产中的应用规模也各不相同,目前工业上应用最普遍的方法是碱中和法。中和法产出的大量黑色铜钴锰渣属于典型的危险固体废物,由于其中金属组分回收分离难度大,直接利用价值低,目前大多数企业只能将其堆放,这样不仅易引起二次污染,而且造成有价金属的浪费,碱中和法并不能彻底解决P204反萃液的问题。从生产的角度出发,P204反萃液的处理技术不但要能解决环保问题,更要在经济上可行,因此,最合理的方法是将不同金属分步回收以提高其经济价值。P204反萃液中有价金属的价值由高到低依次为铜、钴、锌和锰,那么,考虑到经济效益和环境保护的因素,认为该P204反萃液的最佳方案应该是首先实现铜、钴和锌3种重金属的分步分离,其次才是锰的资源化利用。

众所周知,不同金属离子在溶液中具有不同的电位值,电位值的高低在一定程度上代表了该离子在溶液中的氧化还原性质的强弱,利用该性质可能能够实现溶液中有价成分的选择性分离[42-43]。借鉴长期从事富贵锑控电位氯化浸出的思路,利用金属离子在水溶液中电位的不同,提出采用控电位分离方法实现P204反萃液中铜、钴和锌等金属的分步沉淀,本文重点研究了反萃液中有价金属的控电位选择分离效果,解决了传统处理方法存在的效果、环境及成本问题,将为酸性水溶液中有价金属分步分离提供一种新的思路。

4 控电位硫化分离理论

水溶液中金属离子生成硫化物主要与电位和pH值有关,硫化沉淀过程可能发生具体反应如下:

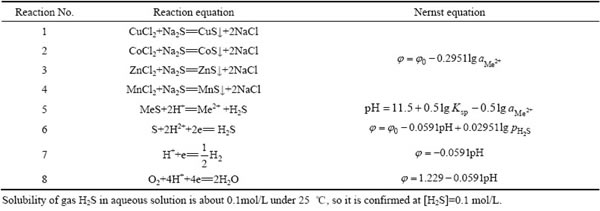

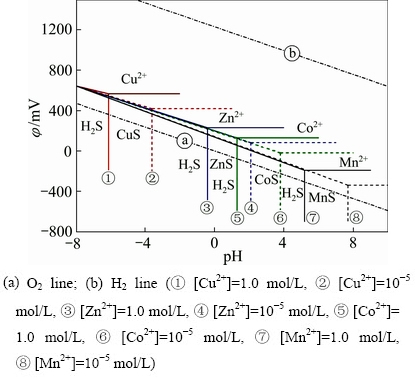

表1 硫化分离过程热力学计算式

Table 1 Thermodynamic calculation of sulfide separation

CuS、CoS、ZnS和MnS的溶度积Ksp分别为6.3×10-36、4×10-21、1.6×10-24和2.5×10-13[31],当金属离子浓度(aMe2+=[Me2+])由1.0 mol/L降低至10-5 mol/L时,绘制出25 ℃条件下Me-S-H2O系的电位-pH关系,见图2。

图2 Cu-Co-Zn-Mn-S-H2O系的电位-pH平衡图

Fig. 2 φ-pH diagram of Cu-Co-Zn-Mn-S-H2O system

由图2可以看出,按照Cu-Zn-Co-Mn顺序,金属硫化物生成的电位逐渐降低,pH值则逐渐升高,但是每种金属硫化物生成区域有所区别,具体如下:

1) 当溶液中铜离子浓度由1.0 mol/L(线①)降低至1×10-5 mol/L(线②)时,电位由566 mV相应地降低至418 mV,pH由-6.1提高至-3.6,所以,为了选择性沉淀溶液中的铜,需要分别控制溶液电位为200~400 mV和pH>-3.6,为了便于后续脱除Co和Zn,通常pH值会控制在1.0左右;

2) 当溶液中锌离子浓度由1.0 mol/L(线③)降低至1×10-5 mol/L(线④)时,电位由229 mV相应地降低至82 mV,pH由-0.4提高至2.1;当溶液中钴离子浓度由1.0 mol/L(线⑤)降低至10-5 mol/L(线⑥)时,电位由128 mV相应地降低至-20 mV,pH由1.3提高至3.8;可以看出ZnS和CoS主要生成区域相互重叠,说明在硫化过程可能会产出ZnS和CoS的混合沉淀物,Co和Zn的具体分离情况将在实验讨论部分详细探讨;

3) 根据图2可以看出,由于锌和锰的硫化物稳定区相距较远,因此,Zn和Mn可以依靠硫化沉淀法实现分离。Mn的沉淀理论上可以采用硫化法从除锌后液沉淀出硫化锰,但是自然界中锰主要以二氧化锰或碳酸锰存在,所以选择用碳酸钠中和沉淀方法回收碳酸锰是合理的[44],故设定中和沉锰的终点pH保持在8~9之间。

因此,理论上可以采用控电位选择性硫化沉淀法实现溶液中Cu、Co、Zn和Mn 4种金属的分步分离,但是具体需要后续实验验证。

5 控电位硫化分离研究

5.1 实验

5.1.1 原料

实验原料是中国某公司钴冶炼系统的P204负载有机相用盐酸洗涤的反萃液(简称P204反萃液),主要化学成分见表2。

5.1.2 控电位选择性硫化

表2 P204反萃液的主要化学成分

Table 2 Main composition of P204 stripping solution

P204反萃液的控电位选择性硫化实验在250 mL 的三角烧杯中进行。将三角烧杯置于配备有磁力搅拌器的恒温水浴中,加入200 mL P204反萃液,用电位计和pH计分别测定溶液电位和pH值,然后加入氢氧化钠或盐酸调整溶液pH值,保持充足搅拌强度分批加入沉淀剂,通过控制沉淀剂的加入量调整溶液电位,达到要求反应时间后真空过滤,溶液量取体积,沉淀物水洗后烘干并称量。金属沉淀率是各金属的沉淀量占总金属量的百分数,按式(9)计算:

(9)

(9)

式中:RMe为金属脱除率(%);Vmaterial和Vremoval分别为原料和脱除后液的体积(L); 和

和 分别为原料和脱除后液中金属浓度(g/L)。

分别为原料和脱除后液中金属浓度(g/L)。

5.1.3 分析检测与表征

溶液中金属浓度和沉淀物中金属含量(以盐酸溶解后制成溶液)采用ICP-AES分析仪测定(美国热电公司IRIS Interprid Ⅲ XRS型电感耦合等离子体发射光谱仪)。固体样品的物相采用XRD衍射仪识别(日本理学的TTRAX-3型,相应的测试电压为40 kV,测试电流为250 mA,扫描条件为10 (°)/min)。

溶液电位采用电位计监测,以梅特勒公司生产的MT320-SpH计为显示仪,以铂电极作工作电极,甘汞电极作参比电极,溶液中金属离子混合电位是显示电位与甘汞电极电位之和,其按照式(10)计算:

(10)

(10)

式中: 为溶液实际电位;

为溶液实际电位; 为电位计显示电位;

为电位计显示电位; 为不同温度下甘汞电极的电位。

为不同温度下甘汞电极的电位。

5.2 结果与讨论

5.2.1 控电位硫化除铜

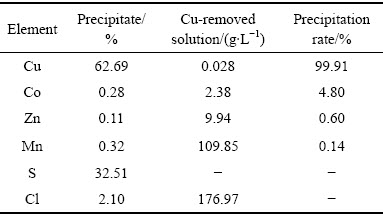

控电位硫化除铜向P204反萃液分别加入氢氧化钠和硫化钠控制溶液pH值和混合离子电位。控制条件:反萃液200 mL、终点pH=1.0、终点电位330 mV、温度50 ℃和时间1 h,除铜后液和铜沉淀物的主要成分见表3。

表3 除铜产物的主要成分

Table 3 Main composition of Cu-precipitates

由表3可以看出,除铜后液中铜浓度降低至0.028 g/L,对比表2可知,溶液中钴、锌和锰等金属离子浓度降低幅度较小,铜的沉淀率达到99.91%。铜沉淀物中铜和硫的含量分别为62.69%和32.51%,而钴、锌和锰金属含量仅分别为0.28%、0.11%和0.28%,说明在铜沉淀物中其他金属夹杂损失较少。与原溶液中Cu和Co的离子浓度比为13.0相比,铜沉淀物中m(Cu)/m(Co)提高到达到224。

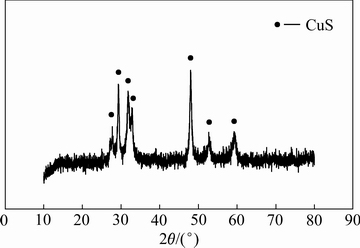

铜沉淀物的XRD谱见图3,可以看出,铜沉淀物中铜主要以CuS物相存在,该沉淀物可作为优质铜冶炼原料再利用。综上所述可知,加入硫化钠控制合适溶液电位可以实现P204反萃液中铜的选择性沉淀。

图3 铜沉淀物的XRD谱

Fig. 3 XRD pattern of Cu-precipitate

5.2.2 控电位硫化沉钴

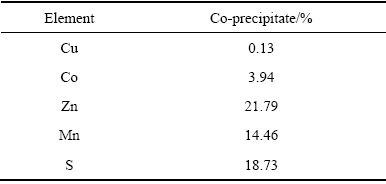

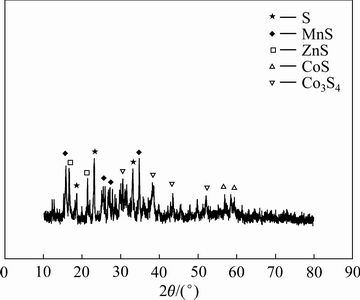

控电位硫化沉钴是向除铜后液分别加入氢氧化钠和硫化钠分别控制溶液pH值和混合离子电位。在初始条件:除铜后液200 mL、终点pH=2.0、终点电位80 mV、温度50 ℃和时间1 h,钴沉淀物的主要成分见表4。

表4 硫化沉钴产物的主要成分

Table 4 Main composition of Co-precipitates in sulfide precipitation

从钴沉淀物中主要元素的含量可以看出,沉淀物中锌和锰的含量分别达到了21.79%和14.46%,远高于钴含量3.94%。通过分析结果计算后得知,钴的沉淀率为66.91%,锌沉淀率则为78.98%。结合沉淀物成分和金属沉淀率两方面分析,说明硫化沉钴既没有实现溶液中钴的选择性分离,也不能实现钴在沉淀物中富集的目的。

钴沉淀物的XRD谱见图4,可以看出钴沉淀产物中物相成分较复杂,钴主要以硫化物的形式存在,但部分为钴的多硫化物;共同沉淀的锌和锰均以硫化物的形式存在。该沉淀物成分复杂,有价金属品位低,无法单独作为钴、锌或锰的冶炼原料回收。无论从回收效果还是经济角度来看,硫化沉钴法都不能满足资源化处理的要求,因此不再进行研究。

图4 硫化沉钴产物的XRD谱

Fig. 4 XRD pattern of Co-precipitate in sulfide precipitation

5.2.3 控电位黄药除钴

由控电位硫化沉钴的结果可以看出,溶液中钴锌无法依靠硫化法选择性分离。在查阅资料记载另外一种有机硫化物-乙基钠黄药可以与Co和Zn生成沉淀,Co(C2H5OCSS)2和Zn(C2H5OCSS)2的溶度积分别为5.4×10-13和4.9×10-9[44],利用溶度积的差异可以实现钴锌的分离。

控电位黄药沉钴实验是向除铜后液分别加入盐酸和乙基钠黄药分别控制溶液pH值和混合离子电位,使Co以Co(C2H5OCSS)2↓的形式沉淀,其化学反应如式(11):

CoCl2+2C2H5OCSSNa=Co(C2 H5OCSS)2↓+2NaCl (11)

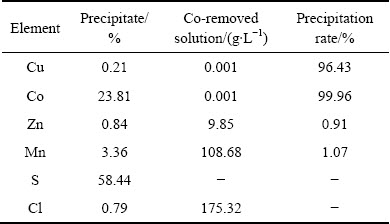

在初始条件:除铜后液200 mL、终点pH=2.0、终点电位180 mV、温度50 ℃和时间1 h,除钴后液和钴沉淀物的主要成分见表5。

表5 黄药除钴产物的主要成分

Table 5 Main composition of Co-precipitates in xanthate precipitation

由表5可以看出,除钴后液中钴浓度降低至0.001g/L,钴的沉淀率达到99.9%,同时,除钴后液中铜浓度降低至0.001g/L,说明除铜后液中残存的铜被完全沉淀,除钴后液中锌和锰的浓度比除铜后液中略有降低。钴沉淀物中主要元素钴和硫的含量分别为23.81%和58.44%,钴沉淀物中夹杂铜、锌和锰的含量分别为0.21%、0.84%和3.36%;相比原溶液中m(Co)/ m(Zn)=1/4,钴沉淀物中m(Co)/m(Zn)=28.0,即控电位选择性沉淀钴过程实现了溶液中钴的有效分离回收。

钴沉淀物的XRD谱见图5,可以看出,钴沉淀产物钴主要以乙基黄原酸钴和硫化钴两个物相存在,说明在控电位黄药除钴过程除生成乙基黄原酸钴沉淀,部分乙基钠黄药发生分解后生成了硫化钴沉淀,其反应如式(12):

2CoCl2+C2H5OCSSNa+2H2O=2CoS↓+C2 H5OH+2CO2↓+NaCl+3HCl (12)

控电位选择性黄药沉淀法得到的钴沉淀物钴品位高,杂质金属含量少,大大提高了钴沉淀物的经济价值,是理想的钴冶炼原料。

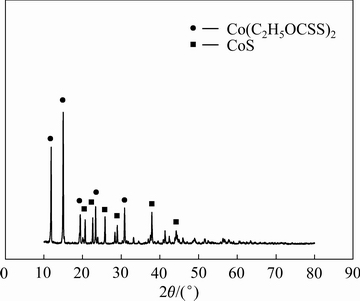

5.2.4 控电位硫化除锌

控电位硫化除锌是向除钴后液中加入盐酸和硫化钠分别控制pH值和混合离子电位,使ZnCl2和Na2S反应生成ZnS沉淀。

在初始条件:除钴后液200 mL、终点pH=4.0、终点电位-200 mV、温度50 ℃和时间1 h,除锌后液和锌沉淀物的主要成分见表6。

图5 黄药沉钴产物的XRD谱

Fig. 5 XRD pattern of Co-precipitate in xanthate precipitation

表6 除锌产物的主要成分

Table 6 Main composition of Zn-precipitates

由表6可以看出,除锌后液中锌浓度降低至0.001 g/L,锌的沉淀率达到99.9%以上,除锌后液中锰离子浓度降低幅度较大;锌沉淀物中主要元素锌、锰和硫的含量分别为36.63%、26.05%和33.83%,说明控电位硫化除锌过程会有部分锰夹杂沉淀进入锌沉淀物,与原溶液中m(Zn)/m(Mn)为0.09相比较,锌沉淀物中m(Zn)/m(Mn)提高到1.41。因此,控电位硫化除锌过程实现了锌与锰的有效分离。

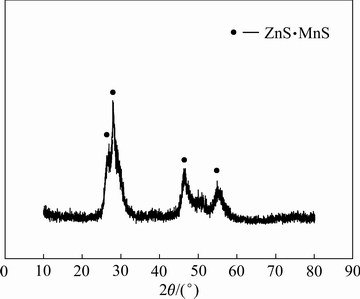

锌沉淀物的XRD谱见图6,可以看出锌沉淀物中锌主要以硫化锌和硫化锰共存存在,虽然图1显示ZnS和MnS的生成区域差别较大,但是由于两者的浓度差别较大,导致部分锰与锌共同沉淀。

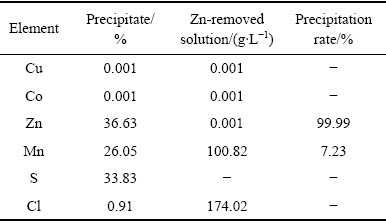

5.2.5 中和沉锰

中和沉淀锰是将除锌后液与碳酸钠反应,使MnCl2和Na2CO3生成碳酸锰沉淀,化学反应如式(13):

MnCl2+Na2CO3=MnCO3↓+2NaCl (13)

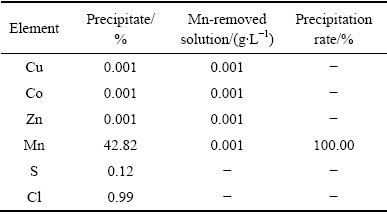

在初始条件:除锌后液200 mL、终点pH=9.0、温度90 ℃和时间1 h,除锰后液和锰沉淀物的主要成分见表7。

图6 锌沉淀物的XRD谱

Fig. 6 XRD pattern of Zn-precipitate

表7 除锰产物的主要成分

Table 7 Main composition of Mn-precipitates

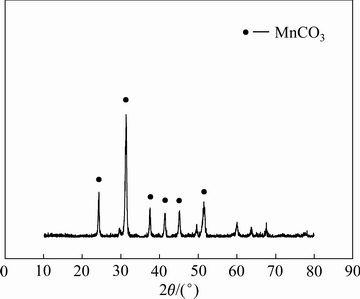

由表7可以看出,除锰后液中重金属离子均小于0.001g/L,金属沉淀率均达到99.9%以上,锰沉淀物中主要元素锰含量为42.82%,其余金属含量均小于0.001%。锰沉淀物的XRD谱见图7,可以看出锰主要以碳酸锰形式存在,该产品可用于回收锰或直接作为碳酸锰产品出售。

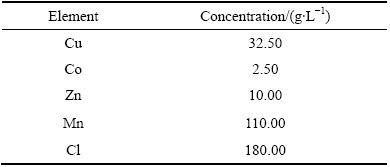

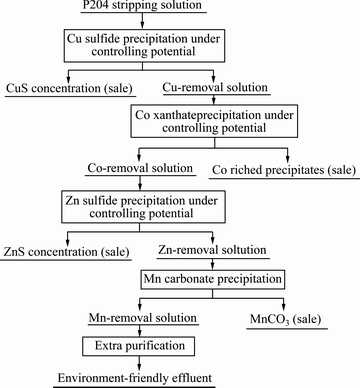

5.2.6 控电位硫化分离工艺

图7 锰沉淀物的XRD谱

Fig. 7 XRD pattern of Mn-precipitate

图8 控电位选择性分离工艺流程图

Fig. 8 Flow sheet of selective separation under potential controlling

基于上述研究结果,提出P204反萃液控电位选择性硫化分离的处理工艺,工艺流程见图8,即通过加入硫化钠或乙基钠黄药和酸碱分别控制溶液的电位和pH值,实现P204反萃液中铜、钴、锌和锰等有价金属的分步沉淀。沉淀产物硫化铜、黄原酸钴、硫化锌和碳酸锰可分别作为有色冶金原料返回利用,不仅杜绝了传统处理方法存在的重金属二次污染问题,而且避免了有价金属的浪费,该技术将为酸性水溶液中有价金属分步分离及回收提供一种新的思路。

6 结论与展望

1) 针对P204反萃液成分复杂,难以分步回收有价金属的特点,通过查阅有价金属废液处理工艺及电化学理论相关的文献,提出控电位选择性分离有价金属的思路;

2) 以热力学计算为基础,绘制出了MeS-S-H2O系的φ-pH图。分析结果表明,同时控制电位和pH值可以实现溶液中Cu、Co、Zn和Mn 4种金属的分步分离。研究结果表明:控电位硫化除铜过程铜的沉淀率达到99.9%,铜沉淀物中m(Cu)/m(Co)达到224,铜主要以硫化铜形式存在;硫化沉钴过程无法实现钴的完全沉淀及钴锌的分离;控电位黄药除钴过程中,钴的沉淀率达到99.9%,钴沉淀物中m(Co)/m(Zn)达到28.0,钴主要以乙基黄原酸钴和硫化钴两个物相存在;控电位硫化除锌过程中,锌的沉淀率达到99.9%,锌沉淀物中m(Zn)/m(Mn)提高到1.41,锌主要以硫化锌物相存在;中和沉锰过程中,锰沉淀率均达到99.9%,锰沉淀物中锰主要以碳酸锰形式存在;

3) 本工艺最明显的优势:金属可实现精确地选择性分离;沉淀物金属品位高,回收价值高;金属沉淀率高,尾液危害小。沉淀产物分别可作为有色冶金原料返回利用,不仅杜绝了传统处理方法存在的二次污染问题,而且避免了有价金属的浪费。该技术将为酸性水溶液中有价金属分步分离提供一种新的思路。

REFERENCES

[1] 王伟东, 仇卫华, 丁倩倩. 锂离子电池三元材料: 工艺技术及生产应用[M]. 北京: 化学工业出版社, 2015.

WANG Wei-dong, QIU Wei-hua, DING Qian-qian. Nickel cobalt manganese based cathode materials for Li-ion batteries technology production and application[M]. Beijing: Chemical Industry press, 2015.

[2] 张福良, 崔 笛, 胡永达, 彭 杰, 雷晓力, 马 骋, 杜轶伦. 钴矿资源形势分析及管理对策建议[J]. 中国矿业, 2014, 23(7): 6-10.

ZHANG Fu-liang, CUI Di, HU Yong-da, PENG Jie, LEI Xiao-li, MA Cheng, DU Yi-lun. Analysis on the development situation of cobalt ore resources and recommended management strategies[J]. China Mining Magazine, 2014, 23(7): 6-10.

[3] 翟秀静. 重金属冶金学[M]. 北京: 冶金工业出版社, 2011.

ZHAI Xiu-jing. Heavy metal metallurgy[M]. Beijing: Metallurgical Industry Press, 2011.

[4] 李 辉. 关于钴湿法冶金工业废水处理研究[J]. 世界有色金属, 2016(15): 170-173.

LI Hui. Study on the treatment of wastewater from process of cobalt metallurgy[J]. World Nonferrous Metal, 2016(15): 170-173.

[5] 史本善. 石灰-铁盐法在沈阳冶炼厂污水二次净化中的应用[J]. 有色金属, 1998, 50(4): 137-140.

SHI Ben-shan. Application of lime-ferric salt process to purification of waste water at Shenyang smelter[J]. Nonferrous Metals, 1998, 50(4): 137-140

[6] 文荣贵, 杜 虎. 含钴废水处理方法及其研究进展[J]. 工业用水与废水, 2014, 45(5): 5-9.

WEN Rong-gui, DU Hu. Research progress on cobalt-containing wastewater treatment[J]. Industry Water & Wastewater, 2014, 45(5): 5-9.

[7] 王 燕. 物化法处理镍钴电池废水的试验研究[D]. 长沙: 湖南大学, 2010.

WANG Yan. Experimental study on the treatment of nickel-cobalt battery wastewater by physical and chemical methods[D]. Changsha: Hunan University, 2010.

[8] 田庆华, 辛云涛, 姚 标, 郭学益. 锌湿法冶金过程中中臭氧氧化沉淀除去微量钴[J]. 中国有色金属学报, 2013, 23(4): 1140-1144.

TIAN Qing-hua, XIN Yun-tao, YAO Biao, GUO Xue-yi. Efficient purification of trace cobalt in zinc hydrometallurgical process by ozone oxidation[J]. The Chinese Journal of Nonferrous Metals, 2013, 23(4): 1140-1144.

[9] 何焕华, 蔡乔方. 中国镍钴冶金[M]. 北京: 冶金工业出版社, 2009.

HE Huan-hua, CAI Qiao-fang. Chinese metallurgy of nickel and cobalt[M]. Beijing: Metallurgy Industry Press, 2009.

[10] 王 松, 谢洪勇. 硫化法处理酸性含重金属废水技术现状及发展[J]. 当代化工, 2018, 47(6): 1272-1278.

WANG Song, XIE Hong-yong. Present situation and development of acid metal-containing wastewater treatment by sulfuration method[J]. Contemporary Chemical Industry, 2018, 47(6): 1272-1278.

[11] 许 永, 刘峰彪, 杨晓松. 硫化法处理酸性含重金属离子废水的实验研究[J]. 矿冶, 2014, 23(1): 68-71.

XU Yong, LIU Feng-biao, YANG Xiao-song. Experimental study on treatment of acidic waste water containing heavy metal ions by sulphidization method[J]. Mining & Metallurgy, 2014, 23(1): 68-71.

[12] 刘 强. 酸性重金属废水的联合处理实验研究[J]. 黄金, 2018, 39(2): 64-66.

LIU Qiang. Experimental research on combined treatment of acidic heavy metal polluted wastewater[J]. Gold, 2018, 39(2): 64-66.

[13] 许玉东, 孙燕茹. 热镀锌厂酸洗废水和锌灰中回收硫化 锌[J]. 环境工程学报, 2014, 8(3): 948-954.

XU Yu-dong, SUN Yan-ru. Recovery of zinc sulfide from acidic wastewater and zinc ash of hot galvanizing plants[J]. Chinese Journal of Environmental Engineering. 2014, 8(3): 948-954.

[14] 杜长福, 伍一根. 我国钴湿法冶金行业废水处理概述[J]. 世界有色金属, 2015, 12: 76-77.

DU Chang-fu, WU Yi-gen. Summary of China’s cobalt hydrometallurgy industry wastewater treatment[J]. World Nonferrous Metals, 2015, 12: 76-77.

[15] VEEKEN A H M, AKOTO L, POL L W H, WEIJMA J. Control of the sulfide(S2-) concentration for optimal zinc removal by sulfide precipitation in a continuously stirred tank reactor[J]. Water Research, 2003, 37: 3709-3717.

[16] VEEKEN A H M, RULKENS W H. Innovative developments in the selective removal and reuse of heavy metals from wastewaters[J]. Water Science and Technology, 2003, 47(10): 9-16.

[17] SAMPAIO R M M, TIMMERS R A, XU Y, KEESMAN K J, LENS P N. Selective precipitation of Cu from Zn in a pS controlled continuously stirred tank reactor[J]. Journal of Hazardous Materials, 2009, 165: 256-265.

[18] LEWIS A E. Review of metal sulphide precipitation[J]. Hydrometallurgy, 2010, 104: 222-234.

[19] 郭朝晖, 姜智超, 刘亚男, 王 硕. 混凝沉淀法处理钨多金属矿选矿废水[J]. 中国有色金属学报, 2014, 24(9): 2393-2399.

GUO Zhao-hui, JIANG Zhi-chao, LIU Ya-nan, WANG Shuo. Coagulation and sedimentation treating wastewater from W containing multi-metal ore dressing process[J]. The Chinese Journal of Nonferrous Metals, 2014, 24(9): 2393-2399.

[20] 韩新罡, 席晓丽, 马立文, 聂祚仁, 周志理. 配合-沉淀体系中铁与钴、镍的分离性能[J]. 中国有色金属学报, 2013, 23(11): 3218-3224.

HAN Xin-gang, XI Xiao-li, MA Li-wen, NIE Zuo-ren, ZHOU Zhi-li. Separation properties of ion to cobalt and nickel in complexation-precipitation system[J]. The Chinese Journal of Nonferrous Metals, 2013, 23(11): 3218-3224.

[21] 彭容秋. 锌冶金[M]. 长沙: 中南大学出版社, 2005.

PENG Rong-qiu. Zinc metallurgy[M]. Changsha: Center South University Press, 2005.

[22] 李正根. 提高钴冶炼回收率的生产实践[J]. 有色冶炼, 1993(3): 11-13.

LI Zheng-gen. Practice of improve recover ratio of cobalt metallurgy[J]. Nonferrous Metallurgy, 1993(3): 11-13.

[23] 林江顺, 蒋开喜. 钴锰渣除杂提纯钴工艺研究[J]. 有色金属, 2002, 54(3): 36-38.

LIN Jiang-shun, JIANG Kai-xi. Cobalt recovery from cobalt manganese material[J]. Nonferrous Metals, 2002, 54(3): 36-38.

[24] 刘智颖, 汪晓军, 赵 爽. 还原性铁粉置换法处理化学镀低浓度含镍漂洗水[J]. 电镀与涂饰, 2018, 35(8): 427-430.

LIU Zhi-ying, WANG Xiao-jun, ZHAO Shuang. Treatment of low-nickel-content rinse water from electroless plating process by displacement reaction with reductive iron powder[J]. Electroplating & Finishing, 2018, 35(8): 427-430.

[25] 马方通, 高利坤, 董 方, 陈 龙. 硫脲浸金及置换法从硫脲溶液中回收金研究现状[J]. 湿法冶金, 2017, 36(4): 257-270.

MA Fang-tong, GAO Li-kun, DONG Fang, CHEN Long. Situations of leaching and replacement of gold in acidic thioutra solution[J]. Hydrometallurgy of China, 2017, 36(4): 257-270.

[26] 黄 捷, 王强胜, 李建芬. 铁置换法处理含铜废水的实验研究[J]. 化学工程师, 2015, 240(9): 36-38.

HUANG Jie, WANG Qiang-sheng, LI Jian-fen. Experiment research on treatment of copper-containing wastewater by iron replacement method[J]. Chemical Engineer, 2015, 240(9): 36-38.

[27] 马 兰, 段莉萍, 郝丽萍, 覃广河, 王 力. 置换法处理含铜废液的研究[J]. 兵器材料科学与工程, 2014, 37(6): 43-45.

MA Lan, DUAN Li-ping, HAO Li-ping, QIN Guang-he, WANG Li. Treatment of waste containing copper with replacement method[J]. Ordnance Material Science and Engineering, 2014, 37(6): 43-45.

[28] 王 杰, 张 覃, 李先海, 沈智慧, 叶军建. 锌粉置换硫代硫酸盐浸金液中金实验研究[J]. 矿业工程, 2016, 36(3): 91-93.

WANG Jie, ZHANG Qin, LI Xian-hai, SHEN Zhi-hui, YE Jun-jian. Experimental study on recovering gold from thiosulfate leaching liquid with zinc powder[J]. Mining and Metallurgical Engineering, 2016, 36(3): 91-93.

[29] 余 洪, 胡显智, 字富庭, 聂彦合, 迟 衡, 王 强. 置换法回收硫代硫酸盐浸金液中金的研究进展[J]. 稀有金属, 2015, 39(5): 473-480.

YU Hong, HU Xian-zhi, ZI Fu-ting, NIE Yan-he, CHI Heng, WANG Qiang. Progress in gold cementation from ammonium thiosulfate solution[J]. Chinese Journal of Rare Metals, 2015, 39(5): 473-480.

[30] 杨志强, 王玉华, 李 娟. 一种从钴铜锌锰生产废液中选择性回收钴铜的方法. 中国: 201410810213.0[P]. 2014-12-24.

YANG Zhi-qiang, WANG Yu-hua, LI Juan. A method for selectively recover copper and cobalt from Co-Cu-Zn-Mn production wastewaters. China: 201410810213.0[P]. 2014-12-24.

[31] 邹 涛, 刘明远. 离子交换法处理工业废水中重金属的现状与发展[J]. 山东化工, 2017, 46(10): 190-192.

ZOU Tao, LIU Ming-yuan. Present status and development of ion exchange method for treatment of heavy metals in industrial waste water[J]. Shandong Chemical Industry, 2017, 46(10): 190-192.

[32] 王 彧. 重金属废水治理方法的研究进展[J]. 山西建筑, 2016, 42(24): 189-190.

WANG Yu. Recent progress of the treatment of heavy metal wastewater[J]. Shanxi Architecture, 2016, 42(24): 189-190.

[33] 刘 航. 树脂吸附处理冶炼含钴废水的实践[J]. 有色冶金节能, 2010, 8(4): 50-53.

LIU Hang. Practice of adsorption treatment of cobalt-containing wastewater by resin[J]. Energy Saving of Nonferrous Metallurgy, 2010, 8(4): 50-53.

[34] 赵 倩. 硫酸盐稀溶液中铜钴综合回收应用与理论探 讨[D]. 长春: 吉林大学, 2013.

ZHAO Qian. Application and theory of comprehensive recovery of copper and cobalt in dilute sulfate solution[J]. Changchun: Jilin University, 2013.

[35] 陈国栋. 一种回收氯化锰残液中钴、铜、锌、锰的方法. 中国: ZL201110159956.2[P]. 2015-08-12.

CHEN Guo-dong. A method of recover cobalt, copper, zinc, and manganese from MnCl2 residue solution. China: ZL201110159956.2[P]. 2015-08-12.

[36] 邱胤轩. Versatic/Mextral1984H萃取分离废水中的铜镍钴锌镉的研究[D]. 北京: 北京有色金属研究总院, 2014.

QIU Yin-xuan. The synergistic extraction and separation of copper, nickel, cobalt, zinc, and cadmium from wastewater by Versatic10/Mextral984H system[D]. Beijing: General Research Institute for Nonferrous Metals, 2014.

[37] DAMBIES L, JAWORSKA A, ZAKRZEWSKA- TRZNADEL G, SARTOWSKA B. Comparison of acidic polymers for the removal of cobalt from water solutions by polymer assisted ultrafiltration[J]. Journal of Hazardous Materials, 2010, 178: 988-993.

[38] 王欣鹏, 蒯琳萍, 车俊霞. 反渗透技术处理模拟核电站放射性废水中的钴[J]. 核化学与放射化学, 2013, 33(2): 114-118.

WANG Xin-peng, KUAI Lin-ping, CHE Jun-xia. Treatment of simulated radioactive waste water by reverse osmosis[J]. Journal of Nuclear and Radiochemistry, 2013, 33(2): 114-118.

[39] 陈月芳, 曹丽霞, 林 海, 董颖博, 程 皝, 霍汉鑫. 中药渣和麦麸对模拟矿山酸性废水中Cu2+的吸附[J]. 中国有色金属学报, 2013, 23(6): 1775-1782.

CHEN Yue-fang, CAO Li-xia, LIN Hai, DONG Ying-bo, CHENG Huang, HUO Han-xin. Adsorption of Cu2+ from simulated acid mine drainage by herb-medicine residue and wheat bran[J]. The Chinese Journal of Nonferrous Metals, 2013, 23(6): 1775-1782.

[40] SMICIKLAS I, DIMOVIA I, MITRIA M. Removal of Co2+ from aqueous solutions by hydroxyapatite[J]. Water Research, 2006, 40(12): 2267-2274.

[41] 李云东, 袁志华, 李慧琴, 田 辉. 含钴废水的粉煤灰处理效果初报[J]. 中国农学通报, 2007, 23(8): 459-461.

LI Yun-dong, YUAN Zhi-hua, LI Hui-qin, TIAN Hui. Removing Co2+ from aqueous solution by using fly ash as the adsorbent[J]. Chinese Agricultural Science Bulletin, 2007, 23(8): 459-461.

[42] YANG Tian-zu, FU Xin-xin, LIU Wei-feng, CHEN Lin, ZHANG Du-chao. Hydrometallurgical treatment of copper smelting dust by oxidation leaching and fractional precipitation technology[J]. JOM, 2017, 69: 1982-1986.

[43] LIU Wei-feng, RAO Shuai, WANG Wen-yao, YANG Tian-zu, YANG Lin, CHEN Lin, ZHANG Du-chao. Selective leaching of cobalt and iron from cobalt white alloy in sulfuric acid solution with catalyst[J]. Int J Miner Process, 2015, 141: 8-14.

[44] LIN Qing-quan, GU Guo-hua, WANG Hui, WANG Chong-qing, LIU You-cai, ZHU Ren-feng, FU Jian-gang. Separation of manganese from calcium and magnesium in sulfate solution via carbonate precipitation[J]. Transaction of Nonferrous Metals Society of China, 2016, 26(4): 1118-1125.

Valuable metals sulfide separation under potential controlling from P204 stripping solutionin in cobalt extraction system

LIU Wei-feng, SUN Bai-qi, ZHANG Du-chao, CHEN Lin, YANG Tian-zu

(School of Metallurgy and Environment, Central South University, Changsha 410083, China)

Abstract: The production of P204 stripping solution was introduced and the common treatments of P204 stripping solution were summarized. The value metals selective separation under potential controlling from P204 stripping solution was proposed. And then, the φ-pH diagram of Me-S-H2O system was plotted based on thermodynamic calculation. Finally, both the selective separation under controlling potential of Cu, Co and Zn and Mn carbonate precipitation were studied, respectively. The precipitation rates of Cu2+, Co2+, Zn2+, and Mn2+ were as high as 99%. The precipitates, CuS, Co(C2H5OCSS)2, ZnS and MnSO4, can be reused as raw materials in metallurgy. The effluent is eco-friendly to discharge. Therefore, the goal of valuable metal selective precipitation and the less-hazardous handling of P204 stripping solution were achieved.

Key words: cobalt; P204 stripping solution; separation under potential controlling; sulfide precipitation

Foundation item: Project(51404296) supported by the Young Scientists Fund of National Natural Science Foundation of China; Project(2016M602427) supported by the Postdoctoral Science Foundation of China

Received date: 2018-02-08; Accepted date: 2018-09-12

Corresponding author: CHEN Lin; Tel: 15111045540; E-mail: chenlin0210@csu.edu.cn

(编辑 李艳红)

基金项目:国家自然科学青年基金资助项目(51404296);中国博士后科学基金资助项目(2016M602427)

收稿日期:2018-02-08;修订日期:2018-09-12

通信作者:陈 霖,副教授,博士;电话:15111045540;E-mail:chenlin0210@csu.edu.cn

[1] 王伟东, 仇卫华, 丁倩倩. 锂离子电池三元材料: 工艺技术及生产应用[M]. 北京: 化学工业出版社, 2015.

[2] 张福良, 崔 笛, 胡永达, 彭 杰, 雷晓力, 马 骋, 杜轶伦. 钴矿资源形势分析及管理对策建议[J]. 中国矿业, 2014, 23(7): 6-10.

[3] 翟秀静. 重金属冶金学[M]. 北京: 冶金工业出版社, 2011.

ZHAI Xiu-jing. Heavy metal metallurgy[M]. Beijing: Metallurgical Industry Press, 2011.

[4] 李 辉. 关于钴湿法冶金工业废水处理研究[J]. 世界有色金属, 2016(15): 170-173.

[5] 史本善. 石灰-铁盐法在沈阳冶炼厂污水二次净化中的应用[J]. 有色金属, 1998, 50(4): 137-140.

[6] 文荣贵, 杜 虎. 含钴废水处理方法及其研究进展[J]. 工业用水与废水, 2014, 45(5): 5-9.

[7] 王 燕. 物化法处理镍钴电池废水的试验研究[D]. 长沙: 湖南大学, 2010.

[8] 田庆华, 辛云涛, 姚 标, 郭学益. 锌湿法冶金过程中中臭氧氧化沉淀除去微量钴[J]. 中国有色金属学报, 2013, 23(4): 1140-1144.

[9] 何焕华, 蔡乔方. 中国镍钴冶金[M]. 北京: 冶金工业出版社, 2009.

[10] 王 松, 谢洪勇. 硫化法处理酸性含重金属废水技术现状及发展[J]. 当代化工, 2018, 47(6): 1272-1278.

[11] 许 永, 刘峰彪, 杨晓松. 硫化法处理酸性含重金属离子废水的实验研究[J]. 矿冶, 2014, 23(1): 68-71.

[12] 刘 强. 酸性重金属废水的联合处理实验研究[J]. 黄金, 2018, 39(2): 64-66.

[13] 许玉东, 孙燕茹. 热镀锌厂酸洗废水和锌灰中回收硫化 锌[J]. 环境工程学报, 2014, 8(3): 948-954.

[14] 杜长福, 伍一根. 我国钴湿法冶金行业废水处理概述[J]. 世界有色金属, 2015, 12: 76-77.

[18] LEWIS A E. Review of metal sulphide precipitation[J]. Hydrometallurgy, 2010, 104: 222-234.

[19] 郭朝晖, 姜智超, 刘亚男, 王 硕. 混凝沉淀法处理钨多金属矿选矿废水[J]. 中国有色金属学报, 2014, 24(9): 2393-2399.

[20] 韩新罡, 席晓丽, 马立文, 聂祚仁, 周志理. 配合-沉淀体系中铁与钴、镍的分离性能[J]. 中国有色金属学报, 2013, 23(11): 3218-3224.

[21] 彭容秋. 锌冶金[M]. 长沙: 中南大学出版社, 2005.

PENG Rong-qiu. Zinc metallurgy[M]. Changsha: Center South University Press, 2005.

[22] 李正根. 提高钴冶炼回收率的生产实践[J]. 有色冶炼, 1993(3): 11-13.

[23] 林江顺, 蒋开喜. 钴锰渣除杂提纯钴工艺研究[J]. 有色金属, 2002, 54(3): 36-38.

[24] 刘智颖, 汪晓军, 赵 爽. 还原性铁粉置换法处理化学镀低浓度含镍漂洗水[J]. 电镀与涂饰, 2018, 35(8): 427-430.

[25] 马方通, 高利坤, 董 方, 陈 龙. 硫脲浸金及置换法从硫脲溶液中回收金研究现状[J]. 湿法冶金, 2017, 36(4): 257-270.

[26] 黄 捷, 王强胜, 李建芬. 铁置换法处理含铜废水的实验研究[J]. 化学工程师, 2015, 240(9): 36-38.

[27] 马 兰, 段莉萍, 郝丽萍, 覃广河, 王 力. 置换法处理含铜废液的研究[J]. 兵器材料科学与工程, 2014, 37(6): 43-45.

[28] 王 杰, 张 覃, 李先海, 沈智慧, 叶军建. 锌粉置换硫代硫酸盐浸金液中金实验研究[J]. 矿业工程, 2016, 36(3): 91-93.

[29] 余 洪, 胡显智, 字富庭, 聂彦合, 迟 衡, 王 强. 置换法回收硫代硫酸盐浸金液中金的研究进展[J]. 稀有金属, 2015, 39(5): 473-480.

[30] 杨志强, 王玉华, 李 娟. 一种从钴铜锌锰生产废液中选择性回收钴铜的方法. 中国: 201410810213.0[P]. 2014-12-24.

[31] 邹 涛, 刘明远. 离子交换法处理工业废水中重金属的现状与发展[J]. 山东化工, 2017, 46(10): 190-192.

[32] 王 彧. 重金属废水治理方法的研究进展[J]. 山西建筑, 2016, 42(24): 189-190.

[33] 刘 航. 树脂吸附处理冶炼含钴废水的实践[J]. 有色冶金节能, 2010, 8(4): 50-53.

[34] 赵 倩. 硫酸盐稀溶液中铜钴综合回收应用与理论探 讨[D]. 长春: 吉林大学, 2013.

[35] 陈国栋. 一种回收氯化锰残液中钴、铜、锌、锰的方法. 中国: ZL201110159956.2[P]. 2015-08-12.

[36] 邱胤轩. Versatic/Mextral1984H萃取分离废水中的铜镍钴锌镉的研究[D]. 北京: 北京有色金属研究总院, 2014.

[38] 王欣鹏, 蒯琳萍, 车俊霞. 反渗透技术处理模拟核电站放射性废水中的钴[J]. 核化学与放射化学, 2013, 33(2): 114-118.

[39] 陈月芳, 曹丽霞, 林 海, 董颖博, 程 皝, 霍汉鑫. 中药渣和麦麸对模拟矿山酸性废水中Cu2+的吸附[J]. 中国有色金属学报, 2013, 23(6): 1775-1782.

[41] 李云东, 袁志华, 李慧琴, 田 辉. 含钴废水的粉煤灰处理效果初报[J]. 中国农学通报, 2007, 23(8): 459-461.