文章编号: 1004-0609(2005)01-0145-07

高速电镀锌工艺对镀层粗糙度及微观形貌的影响

朱晓东1, 李 宁1, 黎德育1, 刘伟华2, 李 伟2

(1. 哈尔滨工业大学 应用化学系, 哈尔滨 150001; 2.沈阳金昌普新材料股份有限公司, 沈阳 110000)

摘 要:

利用自制的模拟重力高速电镀槽, 考察了在硫酸盐镀锌过程中, 阴极电流密度、 镀液流速、 镀层厚度3个主要电镀工艺参数对所得锌层的粗糙度的影响。 结果发现: 镀层的粗糙度随电流密度(30~70A/dm2)的增加呈现先下降后增加的趋势, 随镀液流速(0.8~2.0m/s)的增加而单调下降, 随镀层厚度(20~90g/m2)的增加而单调增加。 在对这些数据进行分析的基础上, 讨论了这3组数据之间的关系, 解释了其对粗糙度影响的原因。 同时考察了这些参数对镀层微观形貌的影响, 发现镀层的微观形貌也显著地受这些参数的影响。

关键词: 高速电镀锌; 工艺参数; 粗糙度; 微观形貌 中图分类号: TG171

文献标识码: A

Influence of technology of high-speed galvanization on roughness and micromorphology of coating

ZHU Xiao-dong1 , LI Ning1, LI De-yu1, LIU Wei-hua2, LI Wei2

(1. Department of Applied Chemistry, Harbin Institute of Technology, Harbin 150001, China;

2. Shenyang Golden Champower New Materials Co. Ltd., Shenyang 110000, China)

Abstract: Simulation gravity high-speed plating bath was used to study the technology of high-speed galvanization.The influence of three chief process parameters on the surface roughness was evaluated.These parameters include cathode current density, flow velocity of plating solution and thickness of galvanization coating.It is found that the surface roughness initially decreases and then increases with the increasing of current density(30-70A/dm2); and decreases constantly as the flow velocity(0.8-2.0m/s) of plating solution increases; however it increases monotonously along with the thickness of the galvanization coating(20-90g/m2). On the basis of analysis of the data and figures, the relationship among the parameters was discussed, and the reason for influencing the roughness was illustrated. And the influence of three parameters on the micromorphology of coating was studied. It is found that the parameters have a great influence on the micromorphology of galvanization coating.

Key words: high-speed galvanization; process parameters; roughness; micromorphology

电镀锌钢板作为防腐材料被广泛地用于汽车、 家电、 建筑等行业, 特别是在汽车用材中占有很重要的地位, 主要用于汽车的车身覆盖件、 车箱以及小型冲压件。 汽车产品特性和零件的生产工艺对汽车用镀锌钢板提出了耐蚀性、 冲压性、 涂漆性等多方面的要求[1, 2]。 镀锌钢板表面质量的优劣将直接影响冲压对润滑油的含浸能力以及车身的油漆质量和光泽度。 随着汽车用户对车身外观质量、 油漆效果的要求越来越严格, 对涂漆质量有较大影响的钢板表面粗糙度(Ra)也引起了高度重视[3-5]。 粗糙度是关于物体表面状态与形貌特征的描述参量, 它与板带的冲压成形性和涂装性能直接相关, 因而粗糙度是汽车板特别是电镀锌汽车板生产中最重要的控制指标之一[6]。 目前国外对此研究大多集中于基础理论方面[7-9], 并不全面具体, 国内对高速电镀锌工艺如何影响镀层表面粗糙度未见报道。 因而本研究具有十分重要的意义。

高速电镀锌的最大特征是高电流密度, 而高电流密度相应决定了高的镀液流速, 可达2m/s。 为此, 本文作者采用自制的重力垂落式高速电镀槽来研究高速电镀锌过程中电流密度、 镀液流速、 镀层厚度对镀层粗糙度的影响规律, 探讨镀层形貌与这三个工艺参数之间的关系, 解释了其对粗糙度影响的原因。

1 实验

1.1 实验体系

设计重力垂落式电镀槽, 模拟工厂实际生产, 利用高压泵将镀液自贮存槽中抽出, 喷入重力垂落式电镀槽, 随后流入贮存槽中, 使镀液循环流动。

电镀液体系: 简单硫酸盐体系。

工艺流程: 化学除油→水洗→酸洗→水洗→电镀→吹干。

1.2 实验条件及性能测试

自制重力垂落式电镀槽; 钛上烧结二氧化铱阳极; 电镀用开关电源(中山晨生电子有限公司GGDF-31-10012型): 0~100A无限级调节恒流; 玻璃转子流量计(天津五环仪表厂L2BF型): 0~10m3/h无限级调节流量; 温度控制仪(上海飞龙仪表电器有限公司TDW): 保持镀液恒温; 精密pH计(上海雷磁仪器厂pHS-3C型): 控制镀液pH值; 电子扫描显微镜(日本日立公司S-570型): 研究镀层的微观表面形貌; 粗糙度仪(上海时代集团公司TR100型): 测量镀层表面粗糙度;

2 结果与讨论

在高速电镀锌中, 电流密度、 厚度和流速对沉积层的质量有十分重要的影响, 基于此, 在Zn2+浓度100g/L, 温度53℃, pH=1.3时, 分别对20, 40, 60, 80, 90g/m2五种规格的镀锌钢板进行电流密度与流速的全交实验。 其中各参数范围为: 电流密度30~70A/dm2, 流速1.0~2.0m/s。

2.1 电流密度对镀层粗糙度、 形貌及结晶取向的影响

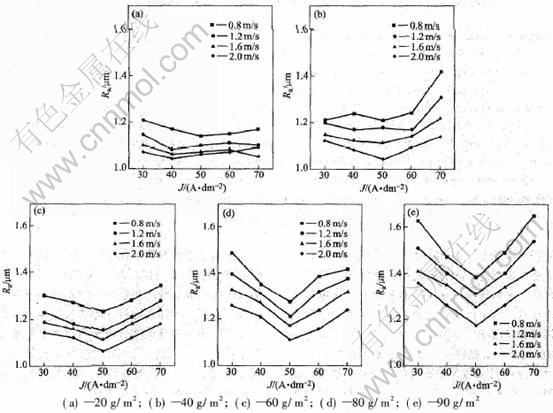

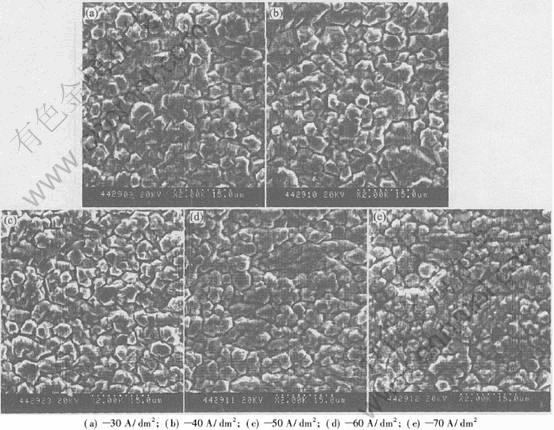

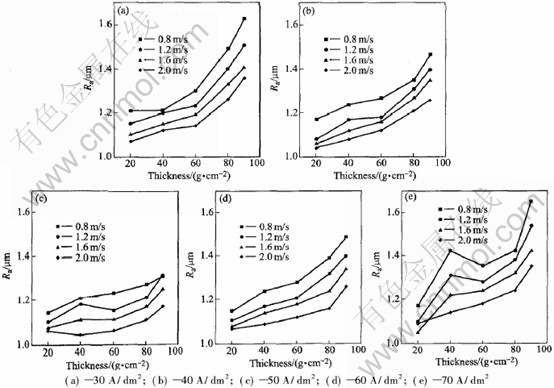

电流密度—粗糙度关系曲线如图1所示。 并在Zn2+浓度100g/L、 温度53℃、 镀层厚度60g/m2、 液流速度2m/s时, 利用电子扫描显微镜对不同电流密度时得到的镀层形貌进行观察, 结果如图2所示。

图1 厚度不同时不同流速下电流密度对镀层粗糙度的影响

Fig.1 Effects of current density on roughness of galvanization coating with different thickness at various flow velocities

从图1中可以看出: 随着电流密度的增加, 粗糙度先下降, 在50A/dm2处达最小值, 然后随电流密度的增加而上升; 从图2中可以看出: 在电流密度较小时, 随电流密度的增加, 镀锌层表面形貌逐渐变得平整均匀, 而当电流密度大于50A/dm2时, 镀锌层表面开始出现结瘤[10]。 该现象可能是由两个原因引起的: 1)当电流密度小于50A/dm2时, 由于电化学极化增大引起结晶细化, 有利于镀层表面形貌变得均匀平整, 从而使得表面粗糙度变小; 2)当电流密度大于50A/dm2时, 液流传质开始对结晶产生影响, 从而引起结晶粗大, 甚至出现结瘤, 导致镀层表面高低不平, 形貌不均, 从而使得粗糙度变大[11, 12]。 具体分析如下。

1) 电化学极化对结晶的影响

电化学极化时, 电化学过电位和电流密度之间存在如下Tafel公式:

η=a+blgJ

式中 η为电化学极化过电位; J为电流密度; a和b为常数。

可知, 随电流密度的增大, 电化学极化增大。

而锌层开始沉积时存在如下电结晶成核及成长速度公式:

成核速度: v1=K1exp(-η-2)

成长速度: v2=K2exp(-η-1)

式中 v1为晶体成核速度; v2为晶体成长速度; η为电化学极化过电位; K1、 K2均为常数。

可知, 随电流密度增大, 电化学极化增大, 锌结晶成核速度开始远大于生长速度, 结晶晶粒因此细化, 有利于镀层表面形貌变得均匀平整, 从而使得表面粗糙度变小。

2) 液流传质对结晶的影响

在电镀过程中随着电流密度及镀层厚度的增大, 浓差极化也增大。 在浓度扩散控制的条件下实现电沉积时, 晶核的数目本来就不多, 这是形成粗晶的根源。

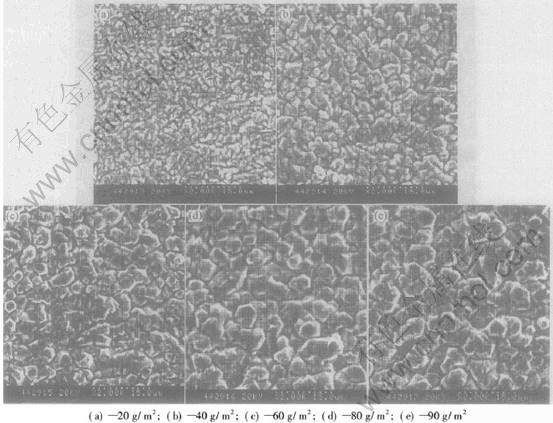

图2 电流密度对镀锌层形貌的影响

Fig.2 Effects of current density on micromorphology of galvanization coating

当超过极限电流密度时, 阴极表面液层中放电离子贫乏, 一般在放电离子能达到的部分晶面也就是棱角和突出部位还能继续长大, 而另一部分晶面却被钝化, 结果便成为枝晶。 因此在电镀过程中随着电流密度及镀层厚度增大, 镀层粗糙度增大[13]。

2.2 镀液流速对粗糙度及其形貌的影响

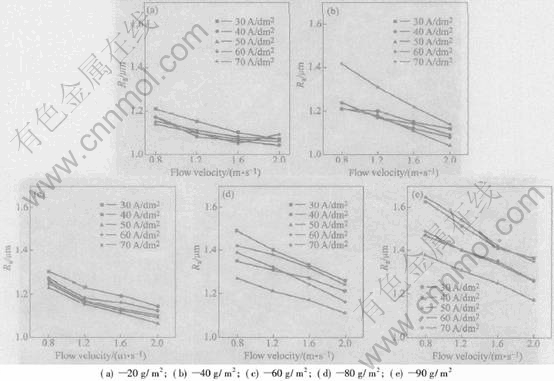

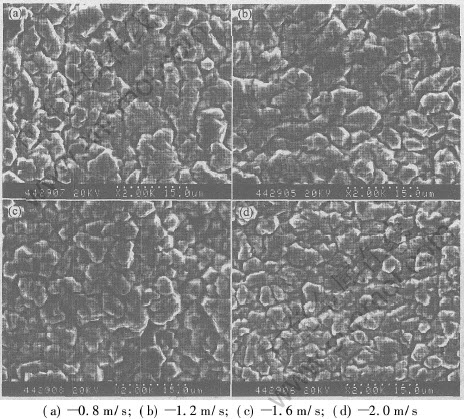

在高速电镀中采用高的镀液流速可以减小扩散层厚度, 从而提高阴极电流密度而又不至于降低阴极电流效率。 研究了镀液流速对镀层表面粗糙度的影响, 所绘制的曲线如图3所示, 并在Zn2+浓度为100g/L、 温度53℃、 电流密度50A/dm2、 pH1.3时, 观察不同流速时镀层的形貌, 如图4所示。

由图3和图4可以看出, 随着液流速度的增加, 镀锌层的结晶趋向均匀、 细致, 粗糙度呈线性下降。 当流速小时, 锌离子传质慢, 存在较大的浓差极化, 粗糙度较大; 随着液流速度的增大, 主盐的传质变快, 浓差极化变小, 结晶趋向细致。

由δ=K1v-1/2(其中δ为扩散层厚度; v为液流速度; K1为常数)可知, 随着液流速度的增大, 锌离子浓度扩散层的厚度随之减小, 单位时间内到达电极表面的锌离子数随之增加, 浓差极化随之减小, 粗糙度自然减小[13]。

2.3 镀层厚度对粗糙度及其形貌的影响

研究了镀层厚度对粗糙度及其形貌的影响, 结果如图5和图6所示。

从图6中可以看出, 薄镀层表面更均匀、 细致, 沉积层的锌结晶随厚度的增加而变粗大, 导致图5中粗糙度随厚度的增加而增大。 这是由于:

1) 锌电结晶初期的生长形式主要由基体表面的状况所决定, 表现为外延生长, 因为基体的粗糙度平均数值较小, 所以当镀层较薄时, 如20g/m2时, 镀锌层的粗糙度比较小, 低于1.2; 另外由于镀层较薄时, 晶核没有足够的时间来长大, 也导致了薄镀层的均匀性和晶粒的细致程度均较厚镀层的好[14]。

图3 厚度不同时不同电流密度下流速对镀层粗糙度的影响

Fig.3 Effects of flow velocity on roughness of galvanization coating with different thickness at various current densities

图4 不同流速下镀锌层的形貌

Fig.4 Micromorphologies of galvanization coating at different flow velocities

图5 相同电流密度下不同流速的厚度—粗糙度曲线

Fig.5 Curves of thickness—roughness under various flow velocities for different current densities

图6 不同镀层厚度镀锌层的形貌

Fig.6 Micromorphologies of galvanization coating with different thicknesses

2) 基体表面氧化膜和厚度的增加会阻止锌沉积层不同取向外延生长的成核, 外延生长的趋势减小, 镀层逐渐由外延生长转变为由无序取向的晶粒构成的多晶沉积层, 导致粗糙度变大[15]。

3) 在没有整平剂的简单盐电镀锌溶液中, 粗糙度随着厚度的增加而增加[16]。

3 结论

1) 随电流密度的增大, 镀锌层表面先由于电化学极化增大而变均匀、 细致, 后由于浓差极化增大而出现结瘤, 粗糙度先减小后增大。

2) 液流速度对高速电镀锌层的影响具有明显规律: 随液流速度的增大, 镀锌层表面由于浓差极化减小而变均匀、 细致, 粗糙度呈线性下降。

3) 镀层厚度对高速电镀锌层具有重要影响: 随镀层厚度的增大, 镀锌层表面由于外延生长逐渐转变为无序生长导致结晶明显粗大、 疏松, 粗糙度逐渐变大。

4) 高速电镀锌过程中, 控制镀层的粗糙度非常复杂, 需综合考虑各工艺参数。

REFERENCES

[1]邹恒琪, 周建军, 李飞鹏. 汽车用薄钢板的质量现状与发展要求[J]. 汽车工艺与材料, 2000(2): 14-16.

ZOU Heng-qi, ZHOU Jian-jun, LI Fei-peng. Quality actuality and requirement of development of sheet steel for automobiles[J]. Automobile Technology & Material, 2000(2): 14-16.

[2]李宁, 武刚, 黎德育, 等. 采用明度法确定高速电镀锌工艺参数[J]. 材料科学与工艺, 2001, 9(4): 420-423.

LI Ning, WU Gang, LI De-yu, et al. Confirmation of technological parameters in high-speed electro-galvanizing by means of lightness[J]. Materials Science & Technology, 2001, 9(4): 420-423.

[3]李宁, 王旭东, 吴志良. 高速电镀锌用不溶性阳极[J]. 材料保护, 1999, 32(9): 7-9.

LI Ning, WANG Xu-dong, WU Zhi-liang. Insoluble anode of high-speed electro-galvanizing[J]. Materials Protection, 1999, 32(9): 7-9.

[4]Skarpelos P, Morris J W Jr. The effect of surface morphology on friction during forming of electro-galvanized sheet steel[J]. Wear, 1997, 212(7): 165-172.

[5]Interview P S F. Record-setting year for zinc coatings on cars[J]. Plating and Surface Finishing, 1987, l76(8): 47-48.

[6]Kudrak E J, Abys J A, Humiec F. Impact of substrate roughness on porosity: a comparison of electroplated palladium, palladium-nickel and cobalt hard gold[J]. Plating and Surface Finishing, 1997, 84(1): 5-6.

[7]Salvarezza R C, Alonso C A, Vara J M. Electr-ochemical growth mode of metal overlayers: a Monte Carlo simulation applicable to the effect of foreign adatom on roughness development[J]. Journal of the Electrochemical Society, 1991,138(10): 2938-2942.

[8]Gamburg J D. Corrections to the theory roughness development in metal electrodeposition[J]. Journal of the Electrochemical Society,1993, 140(12): 346.

[9]Timothy O D, Jason C G, Richard C A. Evolution of surface roughness during copper electrodeposition in the presence of additives: comparison of experiments and Monte Carlo simulations[J]. Journal of the Electrochemical Society, 2003, 150(5): 325-334.

[10]Roberts T R, Guzzetta F H. Morphology of high rate electrozinc[J]. Plating and Surface Finishing, 1988, 77(9): 53-55.

[11]Winand R. Electrostallization: fundamental current density continuous steel sheet plating[J]. Journal of Applied Electrochemistry, 1991, 21(7): 377-382.

[12]Weymeersch A, Renard L. High current density electroplating of zinc nickel and zinc iron alloys[J]. Plating and Surface Finishing, 1986, 75(6): 68-70.

[13]Sagiyama M, Kawabe M, Watanabe T. Effect of electrolysis and bath conditions on the surface roughness[J]. Morphology and Crystal Orientation of Zinc Electrodeposit, 1990, 76(8): 1301-1305.

[14]Kamei K, Ohmori Y. Heteroepitaxial growth of zinc electrodeposits on low-carbon steel sheets[J]. Journal of Applied Electrochemistry, 1987, 17(11): 821-824.

[15]Lee D N, Lee Y G. Factors determining crystal orientation of dendritic growth during solidification[J]. Materials Chemistry and Physics, 1997, 47(1): 154-156.

[16]Ohtsubo H, Sogo H. Zn/Ni electro-deposition on low carbon steel substrate[J]. ISIJ International, 1997, 37(5): 512-514.

收稿日期: 2004-06-29; 修订日期: 2004-10-08

作者简介: 朱晓东(1979-), 男, 博士研究生.

通讯作者: 朱晓东; 电话: 0451-86410270; 传真: 0451-86412153; E-mail: zxd9863@163.com