TIG焊用几种钨电极的焊接性能研究

北京工业大学材料科学与工程学院

摘 要:

随着国家对具有放射性危害的钍资源有计划性的管理, 钍的价格不断上升, 推动了焊接领域环保钨电极替代钍的发展。对市场上现有替代钍钨的Ce-W, 三元稀土W电极 (La-Ce-Y) 以及美国市场上积极推广的E3电极的焊接性能进行研究, 采用钨极氩弧焊 (TIG) 直流正接 (DCSP) 的方法研究了几种电极的高温抗烧损性能, 尺寸稳定性以及静特性曲线, 并对燃弧后电极尖端的表面形貌进行了扫描电镜 (SEM) 观察, 对稀土添加相La2O3, Y2O3, CeO2在电极尖端轴向分布进行了能谱分析 (EDX) 。对比试验结果发现, 在焊接电流200 A工作5 h后, E3和WX电极的烧损量明显小于Th-W, Ce-W电极, 且质量损失随时间呈近似的线性关系, 尺寸稳定性好。从金相组织可以看出Th-W, Ce-W电极再结晶晶粒粗大, E3和WX电极的再结晶晶粒小, 再结晶程度较弱, 从侧面说明E3和WX电极工作温度较低, 电子发射能力强。几种稀土氧化物的行为揭示了电极性能差异的本质原因, 多元电极中, CeO2的扩散速率最快, 使得其在小电流焊接和起弧过程中作用明显。Y2O3和La2O3热稳定性好, 只有在较高温度时其扩散速率才明显增加, 因此它们在大电流长时间焊接时作用突出。由于几种元素的协同作用, 降低了电极表面的逸出功, 并使得电子发射过程稳定。因此, 三元稀土钨电极 (WX) 具有优异的焊接性能。

关键词:

中图分类号: TG434.5

作者简介:朱文光 (1988-) , 男, 陕西西安人, 硕士研究生, 研究方向:难熔金属材料;E-mail:18010176359@163.com;;杨建参, 副研究员;电话:010-67392971;E-mail:yjcan@bjut.edu.cn;

收稿日期:2013-09-24

基金:国家自然科学青年基金项目 (50901003);科技部国家科技支撑计划项目 (2012BAE06B02) 资助;

Welding Performance of Several TIG Tungsten Electrodes

Zhu Wenguang Yang Jiancan Xi Yuchen Nie Zuoren

Institute of Material Science and Engineering, Beijing University of Technology

Abstract:

As the top-down management on the radioactive element Th, its price became more expensive, which promoted the development of environment-friendly electrodes to replace Th-W. The welding performance of Th-W, Ce-W, ( La-Ce-Y) -W and E3 electrodes widely used in US was investigated. The erosion, morphological stability and U-I curve at high temperature and heavy current were considered by direct current straight polarity tungsten inert gas welding ( DCSP TIG) welding. The morphology of erosion on the electrode surface was explored by scanning electron microscopy ( SEM) , and energy-dispersive X-ray spectrometer ( EDX) was used to study the distribution of oxide additions on electrode tip. The results suggested that when the welding current I0= 200 A, after loading5 h, the property of anti-erosion of E3 and WX electrodes was superior to that of Th-W and Ce-W and the mass loss was approximately linear with time with fine thermal stability. The metallographic structure of the electrode tips showed that the recrystallized grain sizes of E3 and WX were much smaller than those of Th-W and Ce-W, which was largely due to the lower working temperature and suggested a better electron emission ability. The behavior of rare earth oxides on the electrode tip revealed the nature of the difference in working performances. CeO2, which had the highest diffusion rate, had a magical effect during low current welding and arcing; Y2O3 and La2O3, which had a higher thermal stability, diffused slowly unless the temperature elevated to higher degree. So, they played an important role in the condition of heavy current long time welding. Owing to the synergy of three rare earth elements, the work function of the electrode decreased significantly, the electron emission process became more stable. As a result, the ternary rare earth tungsten electrodes ( WX) had superiority in welding performances.

Keyword:

TIG welding; tungsten electrode; high temperature erosion; rare earth oxide;

Received: 2013-09-24

钨电极是一类广泛应用于焊接、等离子技术中的消耗性热源材料, 随着焊接、等离子技术的不断发展, 对W极材料的性能提出越来越高的要求。电极材料从纯W到20世纪20年代发展为Th O2-W, 钍的添加大幅改善了钨极的电子发射能力和电弧稳定性[1,2,3]。然而由于Th是天然放射性元素, 同位素钍232的半衰期高达140.5亿年, 对环境和人体的累积性伤害不容忽视。随后, 大量学者[4,5,6]开始关注用轻稀土元素氧化物La2O3, Ce O2, Y2O3以及过渡族金属Zr的氧化物来替代Th O2, 日本学者Alber A.Sadek等对单元稀土钨电极的焊接性能、电极温度、逸出功、稀土氧化物的行为、rim现象进行了系统的研究, 指出La-W的综合性能最优[7,8]。Casado, Colomer等研究了电流密度、温度对逸出功的影响及烧损率同电流密度的关系, 测出Th-W, Ce-W, La-W电极在最快烧损速率下的临界电流分别为50, 80, 110 A, 并指出氧化物在电极表面的分布密度和氧化层厚度直接影响电极逸出功[9,10,11,12]。近十几年来, 在优化传统单元稀土钨电极及Th-W电极生产工艺的同时 (如文献[2, 9]制备了纳米级W粉, 并通过固-液掺杂使得电极的性能获得明显提高) , 多元复合添加稀土钨电极成为新的研究热点[13,14,15,16,17]。目前市场上逐步出现了以铈钨、镧钨、三元稀土钨替代钍钨的局面, 近期我国环保部门加强放射性矿产资源的管理, 导致钍价格不断上涨, 使替代钍钨显得尤为紧迫。为此本文从目前市场上存在的以上几种电极的焊接性能进行测试分析, 并与北美目前正在推广的E3电极进行对比, 以优选电极, 全面替代钍钨。

1实验

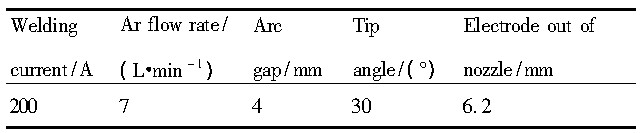

实验采用钨极氩弧焊 (TIG) 直流正接 (DCSP) 的方法对Ce-W, Th-W, 多元稀土W电极以及欧洲产E3 (La-Ce-Zr) 钨电极进行了烧损实验及静特性曲线测量。对烧损后的电极进行能谱分析 (EDX) 、SEM表面形貌观察并制取金相试样观察再结晶状况。实验用钨极直径均为2.4 mm, 电极尖端锥角30°。实验设备有松下YC-300WX逆变氩弧焊机、自动行走机构、TIP-SHARP钨针磨尖机。焊接过程中以水冷铜板作为阳极。4种试样编号及成分见表1。

表1 钨极编号及成分Table 1 Electrodes and compositions 下载原图

表1 钨极编号及成分Table 1 Electrodes and compositions

2结果与讨论

2.1电极烧损与几何形貌稳定性

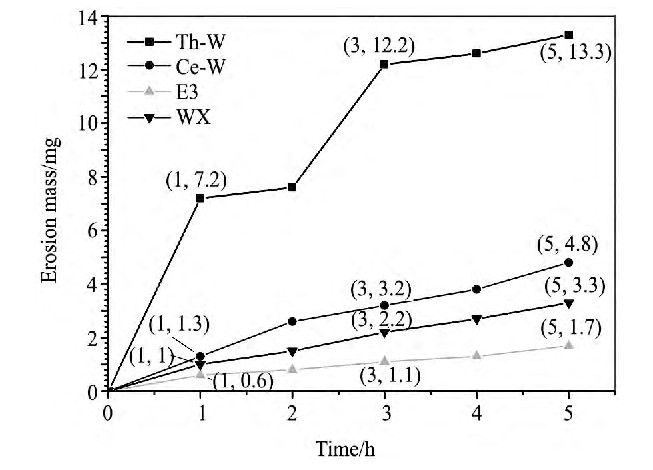

为了使电极更能适应现代焊接大电流、长时间、高稳定性的要求, 其高温抗烧损性及尺寸稳定性越来越受到关注。文献[10-12]研究了Th-W, Ce-W, La-W等单元钨电极的烧损率和电流的关系, 测出了最大烧损率下的临界电流。但关于大电流, 长时间下的烧损情况则鲜有人研究。对此, 拟定表2的工艺参数对试样进行烧损实验。实验前, 用丙酮对5种电极进行清洗, 烘干后用电子天平进行称重。按上述参数在水冷铜板上进行焊接, 待电弧稳定后开始计时, 熄弧后氩气延迟15 s关气以避免钨极氧化。分别在烧损1, 2, 3, 4, 5 h用奥林巴斯DSX100显微镜进行拍照, 称重并计算出质量变化, 图1显示了烧损量与时间的关系, 图2为不同焊接时间下电极的宏观形貌。从烧损量来看, Th-W电极的质量损失最大, Ce-W居中, E3, WX两种多元电极烧损较少, E3烧损量最小。这是由于Th-W电极燃弧过程中, Th O2扩散到表面与W在高温发生反应形成纯W, 而且Th的扩散速率小于蒸发速率这使得电极尖端贫Th工作温度升高, 烧损量增加。从烧损量随时间的变化来看, 几种电极均在燃弧第一小时出现最大质量损失, 随后质量变化渐渐趋于平稳。E3与WX电极的烧损量与时间基本成线性变化, 反映出多元电极燃弧过程中稳定性较好。烧损的原因主要是添加元素在电极尖端高温区的蒸发和钨基体的微量氧化[3,4,8]。本实验中, 采用99.995%的高纯氩气并在焊接结束后延时通气, 这大大避免了钨基体的氧化。因此, 导致不同电极烧损量变化主要是由于不同添加元素的蒸发速率。电极工作时, 尖端温度高, 稀土元素在高温区蒸发, 导致尖端稀土元素浓度降低, 在浓度梯度的推动下, 稀土元素从基体向尖端扩散。在燃弧初期, 稀土添加元素的蒸发速率大于扩散速率, 尖端稀土元素浓度下降, 逸出功上升, 从而电极工作温度较高, 这使得燃弧初期材料的质量损失比较大。随着温度的进一步上升, 稀土元素的扩散速率增加, 而且可能有一部分蒸发的稀土元素发生再吸附, 从而增加了稀土元素的浓度, 降低了钨极的逸出功, 使得电极温度降低, 材料的烧损量下降。当添加元素在尖端的蒸发速率与从基体向尖端的扩散速率达到动态平衡时, 电极稳定工作, 材料质量损失也趋于稳定。

表2 烧损实验工艺参数Table 2 Parameters of cathode erosion experiment 下载原图

表2 烧损实验工艺参数Table 2 Parameters of cathode erosion experiment

图1 不同焊接参数下的钨极烧损量Fig.1 Erosion mass of W electrode with different welding parameters

图2 钨极尖锥角30°的电极烧损不同时间的宏观形貌Fig.2 Macro-morphologies of electrode with 30°cone angle after consumption

从图2可以看出, Th-W电极的形貌变化最大, 稳定性较差。在长时间自动焊接条件下, 这一点是极为不利的。而稀土钨电极尤其是多元电极则表现出一定的优势。多元稀土钨电极在长时间大电流焊接环境下的稳定性较好。

图3是烧损后几种电极尖端金相照片, 焊接电流200 A持续时间20 min, 弧高4 mm。可以看出4种电极均发生了不同程度的再结晶。Th-W, Ce-W电极电极晶粒粗大, 沿着电极轴向发生明显粗化, 而且Ce-W电极尖端产生变形, 呈蘑菇头状。两种多元稀土钨电极其再结晶晶粒较小, 处于再结晶晶粒长大期, WX电极再结晶的区域较少。这种细小的晶粒为第二相的扩散提供了更多通道, 从而使得稀土元素在钨极尖端分布更为均匀, 电极工作稳定。

材料再结晶温度受变形程度、材料成分等因素影响, 对于图3的4种试样, 加工状态相同, 均为旋锻开坯热拉至直径2.4 mm的钨杆。因此几种材料再结晶温度大致相同, 导致再结晶程度不同的主要因素是焊接时材料的温度差异。Th-W, CeW材料的再结晶晶粒粗大, 而两种多元稀土钨电极晶粒细小。可以推断电极的工作温度Th-W, CeW>多元稀土钨电极。而电极工作过程也是电子从金属表面热发射的过程, Richardson和Max von Laue (劳厄) 总结的电子热发射方程[8,18]:

其中W表征不同金属的功函数 (逸出功) , kb为玻尔兹曼常数, A为热发射常数。由式 (1) 可以看出在温度较高焊接电流不变时, 材料的溢出功越小, 对应的发射温度越低。由于电极的工作温度ThW, Ce-W>多元稀土钨电极, 可以推断Th-W电极的逸出功高, 而多元稀土W电极逸出功低, 这与文献[16-17]所报道的结果吻合。

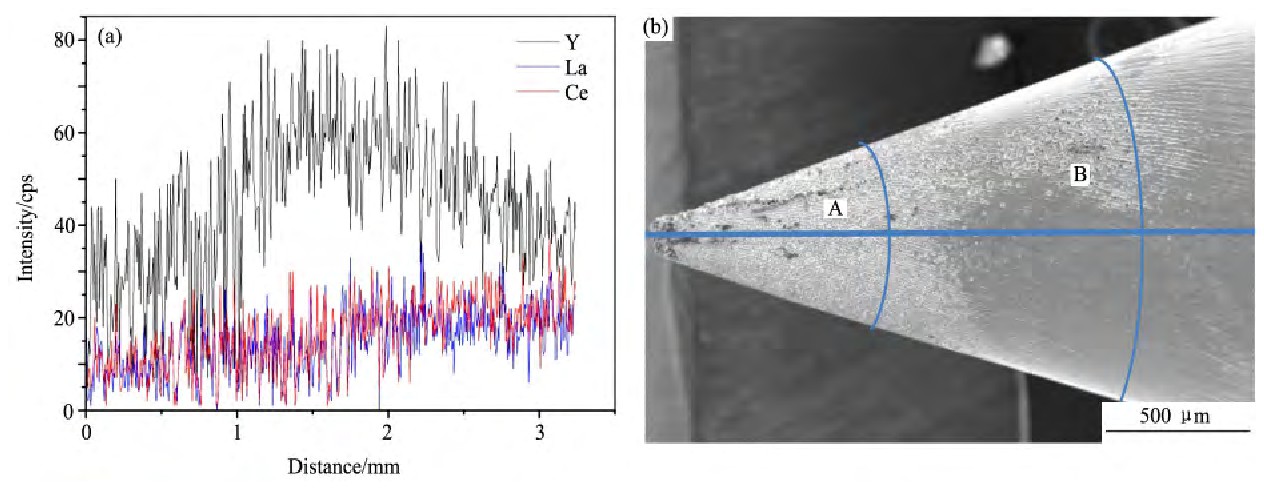

为了进一步观察燃弧后电极尖端的微观形貌, 进行了SEM观察。图4为燃弧30 min后WX电极的尖端形貌。可以看出燃弧后电极出现图4 (b) , (c) , (d) 3种不同形貌, 在最尖端的B区材料发生了重熔, 并且形成了树枝晶, 但由于温度很高, 树枝晶的生长受到了一定的限制;在C区域, 材料也发生了一定程度的熔化, 而且由于该区温度较B区低, 使得枝晶的生长较为充分。值得注意的是这种枝状的结构更有利于电子的发射;D区温度较低, 材料基本未发生熔化, 表面为等轴状的再结晶晶粒。另外, 在对Ce-W, WX电极进行SEM观察时也发现了类似的形貌分布。

图3 烧损20 min后钨极尖端金相组织Fig.3 OM images of an electrode tip after 20 min heavy arcing

(a) Th-W; (b) Ce-W; (c) E3; (d) WX

图4 燃弧30 min Th-W电极尖端形貌Fig.4 SEM images of Th-W electrodes tip after 30 min arcing

(a) Full morphology; (b) , (c) , (d) morphologies of Regions B, C, D in Fig.4 (a) , respectively

2.2电极尖端稀土元素的分布

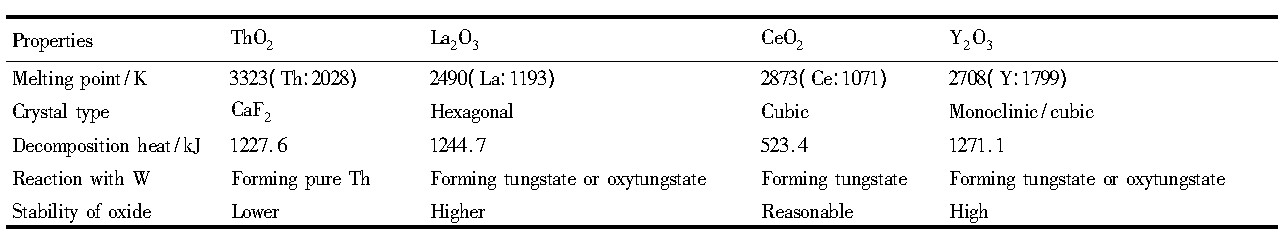

文献[4, 8]均指出电极的发射性能与氧化物在表面的分布情况有着直接联系。稀土元素在电极尖端表面的富集降低了逸出功从而提高材料的发射性能。稀土元素的富集是尖端形貌决定的, 扩散以纤维状晶粒晶界为通道进行, 结果自然是尖端稀土元素含量增高。文献[2, 4, 8]研究单元稀土氧化物在TIG焊中的行为时指出, 稀土氧化物与W反应生成钨酸盐或氧化钨酸盐, 它们在尖端蒸发后能得到从基体扩散的稀土及时补偿, 使电极在相对稳定的状态下工作。本文在单元电极的基础上讨论了多元电极中La, Ce, Y燃弧后的分布情况。表2列出了几种氧化物的物理性能[4,6,7], 图5为多元电极的EDX线扫描结果。从图5可以看出3种稀土氧化物在电极表面的分布有所不同。La, Ce的含量沿着轴线方向从尖端到基体的含量基本不变, Y的含量从尖端到基体先增大而后有所降低, 在距尖端1.5 mm附近含量达到最高。这是由于在电极尖端 (A区) 温度很高, 此处Y的蒸发速率大于扩散速率, 使得Y的浓度相对较低。在温度较低的B处, Y的蒸发速率较小或者说蒸发速率小于扩散速率使得Y的浓度增加。而Ce和La的蒸发速率和扩散速率在电极尖端大致相等, EDX线扫时未检测到明显的浓度变化。由于铈钨酸盐的熔点低 (1363 K) 而且Ce O2的稳定性较差, 在所有氧化物中Ce迁移速率最快[3,4], 因此在燃弧初期应该是以Ce的迁移为主, Ce有利于起弧和维持燃弧初期的稳定。Y2O3, La2O3由于其较高的熔点和分解热在燃弧初期扩散速率较慢, 但是在大电流长时间焊接过程镧、钇的作用便会显现出来, 其扩散速率增加进一步维持稀土元素在尖端富集, 从而确保电极稳定燃弧。总之, 几种稀土元素的混合加入产生协同作用使得材料的电子发射性能优于单元电极及Th-W电极。

表2 几种氧化物的性质Table 2 Summary of oxide properties 下载原图

表2 几种氧化物的性质Table 2 Summary of oxide properties

图5 WX电极EDX线扫描图谱与电极表面形貌Fig.5 EDX line analysis of La, Ce, Y after arc burning (a) and surface morphology (b)

2.3电极静特性曲线

实验从20 A开始依次增加电流至260 A, 用多功能万用表记录电压变化。每种电极各取3根进行U-I曲线的测量, 取3次实验平均值绘制静特性曲线。实验参数为, 弧高3.5 mm, 氩气流量7 L·min-1。文献[4-5, 8]在研究Th-W, Ce-W, La-W电极时发现, 虽然几种电极的逸出功不同, 但它们在U-I特性曲线上的差异却很小, 据此认为逸出功的大小对U-I曲线的影响不大。但在本实验中, 材料的U-I曲线与材料的发射性能却有着一定的关系。材料的发射性能越好, 其U-I曲线越低, 如图6所示。因此, 静特性曲线用以表示在焊接过程中焊接电流与电弧电压的关系。电弧电压可以分为阴极压降、弧柱压降与阳极压降3部分。在相同焊接电流下, 可以忽略弧柱压降、正极 (水冷铜板) 压降随电极材料不同而发生的变化, 则电压变化主要是由电极材料 (负极) 引起的[15]。而阴极压降主要取决于热电子的发射能力, 阴极压降的产生主要是靠近阴极表面的阳离子聚集。材料的发射性能好, 阴极压降区电子流所占比例就越大, 阳离子流所占比例则减小, 由于阳离子聚集而形成的阴极压降亦减小, 阴极压降降低。所以, 电压越低说明阴极压降越小, 这也在一定程度上说明电极材料的电子发射能力强。从图4可以看出在电流一定时E3电极的压降最小, 而钍钨电极压降较大。这本质上是由于多元稀土钨电极的逸出功较低所致。

图6 几种电极的静特性曲线Fig.6 Voltage-current curves for various tungsten electrodes

3结论

1.在焊接电流200 A, 焊接5 h的条件下ThW的烧损量最大, E3和WX电极烧损量较小, 尺寸稳定性较好, 且质量损失与时间近似成线性关系。

2.烧损后钨极尖端金相组织显示, Th-W, CeW再结晶晶粒粗大, E3, WX再结晶晶粒小, 再结晶程度较弱。从侧面说明Th-W电极的工作温度较高, 而多元电极温度较低。

3.U-I曲线表明在相同的焊接电流下, E3, WX两种电极的压降小, 这在一定程度上说明其电子发射能力较强。

4.氧化物行为研究揭示了几种电极性能差异的本质。Th-W电极工作时Th O2与W反应生成Th随后蒸发, 使得电极的工作温度升高, 烧损量增加;Ce-W电极中, Ce O2的扩散速率最快, 使得其在小电流焊接和起弧过程中具有优势。Y2O3和La2O3由于其较高的稳定性只有在较高温度时其扩散速率才明显增加, 因此它们在大电流长时间焊接时作用突出。由于几种元素的协同作用, 多元电极的综合性能优异, 适用电流范围广, 具有很好的应用前景。

参考文献