文章编号:1004-0609(2010)11-2162-06

造孔剂对无压熔渗SiCp/Al复合材料的组织和导热性能的影响

王庆平1, 2, 3, 吴玉程1, 3, 盘荣俊1, 洪 雨1, 闵凡飞2

(1. 合肥工业大学 材料科学与工程学院,合肥230009; 2.安徽理工大学 材料科学与工程学院,淮南232001;

3. 安徽省有色金属材料与加工工程实验室,合肥230009)

摘 要:利用无压浸渗法制备高体积分数的SiCp/Al复合材料,采用X射线衍射(XRD)、扫描电镜(SEM)和能谱(EDS)对预制块和复合材料的相组成及微观组织进行分析,研究不同造孔剂对复合材料导热性能的影响。结果表明:在900 ℃时,以Fe(NO3)3·9H2O为造孔剂制备的复合材料组织均匀,致密度好,无明显气孔缺陷,界面反应产物为Mg2Si、MgAl2O4和Fe;以Ni(NO3)2·6H2O为造孔剂制备的复合材料致密度差,有明显气孔缺陷,界面反应产物为Mg2Si、MgAl2O4和NiO,且热导率和相对密度均低于以Fe(NO3)3·9H2O为造孔剂制备的复合材料的,其原因是Fe2O3和铝液发生铝热反应改善基体和SiC的润湿性,从而提高复合材料的致密度。

关键词:

造孔剂;SiCp/Al复合材料;无压浸渗;微观组织;热导率;

中图分类号:TG146 文献标志码:A

Effect of pore-forming agent on microstructure and thermal conductivity of SiCp/Al composites prepared by pressureless infiltration

WANG Qing-ping1, 2, 3, WU Yu-cheng1, 3, PAN Rong-jun1, HONG Yu1, MIN Fan-fei2

(1. School of Materials Science and Engineering, Hefei University of Technology, Hefei 230009, China;

2. School of Materials Science and Engineering, Anhui University of Science and Technology, Huainan 232001, China;

3. Nonferrous Metals Materials and Process Engineering Laboratory of Anhui Province,

Hefei University of Technology, Hefei 230009, China)

Abstract: The high volume fraction SiCp/Al composites were prepared by pressureless infiltration, and the effects of Fe(NO3)3·9H2O and Ni(NO3)2·6H2O on thermal conductivity of the composites were studied. The microstructures of the SiC porous preforms and the composites sintered at 900 ℃ were characterized by XRD, SEM and EDS. The results show that the microstructures of SiCp/Al-10Si-8Mg composite with Fe(NO3)3·9H2O as pore-forming agent are more homogeneous than those with Ni(NO3)2·6H2O pore-forming agent, and the compactness of the former is higher than that of the latter. The interfacial reactive products are Mg2Si, MgAl2O4 and Fe for the former whereas are Mg2Si, MgAl2O4 and NiO obtained for the latter. Moreover, the thermal conductivity and relative density of the composite with Ni(NO3)2·6H2O as pore-forming agent are lower than those with Fe(NO3)3·9H2O. The reason of these differences may be the thermite reaction in Fe2O3 and Al system occurred, which improves the wetting property, and therefore higher density composite can be achieved.

Key words: pore-forming agent; SiCp/Al composite; pressureless infiltration; microstructure; thermal conductivity

SiCp/Al复合材料由于具有比强度高、比模量高、耐磨性好、热导率高、热膨胀系数低等优异性能,而被广泛应用于航空、航天、军事武器、汽车、电子等领域[1-2]。而在用作电子封装方面,与低体积分数的SiCp/Al复合材料相比,高体积分数的SiCp/Al复合材料具有更小的热膨胀系数、更高的热导率和稳定的尺寸等优点而特别受到关注[3-5]。

SiC颗粒和铝合金熔液的性质差异很大,在通常情况下两者是很难浸润复合的。只有对两者进行适当的处理才能达到浸润的目的。对SiC颗粒进行预处理的方法有多种,如表面涂层法[6]、有机处理、预烧结处理和超声清洗等[7-8]。但试验发现,这些方法工艺复杂,且有的效果也不太理想。通过研究选取不同造孔剂,加热后使得在SiC颗粒之间及表面生成一种有利于浸渗的物质,且该物质能够阻止SiC颗粒氧化,采用这种方法对SiC颗粒进行处理。另外,基体合金的处理目前主要是在基体合金熔液中引入适量的Si和Mg,对改善SiCp与铝合金熔液的浸润性也是必要 的[9]。本文作者采用无压浸渗法制备高体积分数的SiCp/Al复合材料,并采用X射线衍射(XRD)和扫描电镜(SEM)对预制块和复合材料的相组成及微观组织进行分析,研究不同造孔剂对复合材料热导率性能的影响。

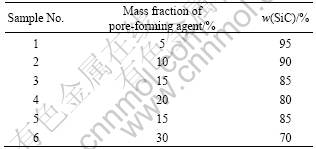

1 实验

以工业磨料用SiC(粒径为85 μm与28 μm的粒子质量比为2:1)和造孔剂Fe(NO3)3·9H2O和Ni(NO3)2·6H2O为主要原料,造孔剂和SiC的质量比见表1。采用硬脂酸锌作为润滑剂,硅油作为粘接剂。将上述原料按设计比例分组在球磨机上混合5 h,然后,在手动陶瓷压片机上以100 MPa的压力压制成形。素坯经60 ℃干燥处理后在箱式空气电阻炉中1 000 ℃下烧结,随炉冷却至室温。以Al-10%Si-8%Mg(质量分数)合金为基体在900 ℃进行浸渗,充氮气保护,随炉冷却,重熔后获得SiC质量分数为65%的复合材料。将测试热导率的试样加工成d10 mm,厚度1~2 mm,用激光闪烁器辐照后加热圆片样品的一面,并在样品的另一面检测到温度的响应曲线,可直接测试样品的热扩散系数(α)和空压比热容(cp)。热导率由下列公式计算得到:λ=αcpρ

表1 造孔剂和SiC粉末的质量比

Table 1 Mass ratio of pore-forming agent and SiC powder

采用D/max-r B型X射线衍射仪(XRD)分析预制块和复合材料的物相组成,利用JSM-6490LV和HITACHI S-3000N型扫描电子显微镜观察预制块和复合材料的微观组织及能谱(EDS),利用日本真空理工株式会社TC-7000激光热常数分析仪测试复合材料的热导率,利用排水法测定预制块的孔隙率和复合材料的密度。

2 结果与分析

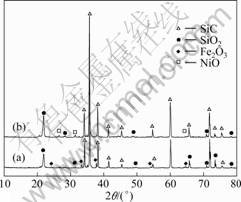

图1所示为加Fe(NO3)3·9H2O和Ni(NO3)2·6H2O的预制块烧结后的XRD谱。烧结SiC陶瓷骨架的X衍射分析表明, 在预定的烧结温度下陶瓷骨架中有SiC和其表面氧化生成结晶态的SiO2及造孔剂生成的Fe2O3或NiO存在,无其它残留。SiO2氧化膜在无压浸渗制备SiC/Al复合材料中起着至关重要的作用, Fe2O3或NiO的存在也起到重要的作用,Fe2O3或NiO膜的存在大大减少了SiC的损失,在预制块制备阶段起到粘结SiC粉体的作用,使之形成具备一定强度的陶瓷骨架,且在随后工序中,能通过液-固界面反应,有效改善SiC与Al液之间的润湿性[10-11],促使Al液自发向SiC多孔陶瓷中渗入。同时,由于SiO2氧化膜和Fe2O3或NiO膜的存在,保护其内部的SiC无法与铝液直接接触,避免有害物Al4C3的形成。

图1 以Fe(NO3)3·9H2O和Ni(NO3)2·6H2O为造孔剂烧结SiC骨架的XRD谱

Fig.1 XRD patterns of SiC skeletons sintered with Fe(NO3)3· 9H2O (a) and Ni(NO3)2· 6H2O (b) as pore-forming agent

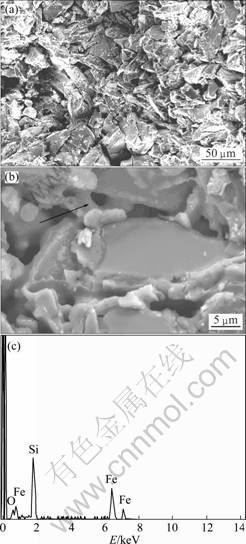

图2所示为加入Fe(NO3)3·9H2O(质量分数为10%)的SiC预制块的断口形貌及EDS分析。从图2(a)可以看到,SiC颗粒棱角分明,很好地维持最初始的外形,彼此紧密地堆积在一起,表面与孔隙之间有较小颗粒(粒径在1~5 μm)存在,由图2(b)和(c)可知小颗粒为Fe2O3。从图2(a)还可以看出,加入Fe(NO3)3·9H2O后,SiC预制块的孔洞分布较为均匀,孔径大小也较为均匀(为5 μm左右),Fe2O3颗粒附着在SiC表面。从图2(b)可以看出,氧化生成的SiO2和Fe2O3起到连接颗粒的作用(见图2(b)中的箭头),从而使得预制块有一定强度,阻止其在烧结和渗铝过程中坍塌。

图2 SiC预制块的断口形貌(10% Fe(NO3)3·9H2O)

Fig.2 Fracture morphologies (a), (b) and EDS analysis (c) of SiC preform(10% Fe(NO3)3·9H2O)

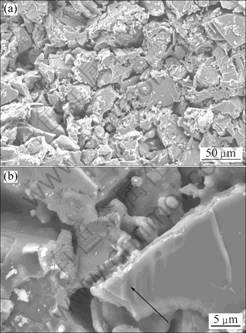

图3所示为加入Ni(NO3)2·6H2O(质量分数为10%)预制块烧结后的断口形貌。从图3(a)可以看出,有较大孔存在且分布不均,存在团聚现象,有可能是Ni(NO3)2·6H2O在混料过程中团聚造成的,生成的NiO存在于SiC颗粒之间及表面,在SiC颗粒表面有约 1 μm厚的薄层生成,使得SiC颗粒表面变得非常光滑(见图3(b)箭头)。SiC具有较高的弹性模量和较强的耐高温性能,在压制成形和低温烧结过程中基本不发生变形,能很好地保证粉体间形成孔隙的连通性,最终构成三维空间互通的开放间隙网络。

图3 SiC预制块的断口形貌(10% Ni(NO3)2·6H2O)

Fig.3 Fracture morphologies of SiC preform(10% Ni(NO3)2·6H2O): (a) Low magnification; (b) High magnification

在配料中加入Fe(NO3)3·9H2O和Ni(NO3)2·6H2O,这些物质由于颗粒较细小可以填充在紧密堆积SiC颗粒间隙形成的孔隙中,在加热分解后在预制块中留下孔隙,从而可制备出孔隙率接近24%的多孔预制块。多孔预制块中的孔隙最终被铝填充,其数量(体积分数)、形状与分布决定了复合材料中铝的体积分数与分布。因此,预制块的孔隙率直接决定复合材料的组织和性能。

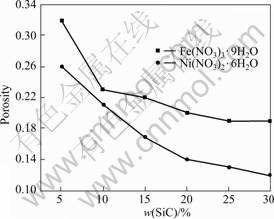

预制块中造孔剂的质量分数与多孔预制块孔隙率关系如图4所示。从图4可以看出,以Fe(NO3)3·9H2O为造孔剂的孔隙率大于Ni(NO3)2·6H2O的,且多孔预制块的孔隙率随造孔剂含量的增加进一步提高孔隙率的趋势逐渐减小。这是因为造孔剂存在于紧密堆积的SiC颗粒间隙形成的孔隙中,生成的Fe2O3或NiO填充在孔隙中,占有一定孔洞,随着造孔剂含量的增加,

图4 造孔剂含量对SiC预制块孔隙率的影响

Fig.4 Effect of pore-forming agent content on porosity of SiC performs

生成的Fe2O3或NiO也增多,占有的孔隙也就多,从而使得预制块的孔隙率略有下降。当预制块中造孔剂的质量分数大于10%时,多孔预制块的孔隙率略有下降但变化不明显,为了避免过多Fe2O3或NiO的存在,降低复合材料的热学性能,因此,在浸渗过程中选用造孔剂为10%的预制块作为素坯。

图5所示为SiCp/Al复合材料的XRD谱。对于无压浸渗SiCp/Al复合材料体系,在高温下增强体SiC与基体Al合金之间会发生界面反应,它对复合材料的微观组织和宏观性能起关键作用。对SiCp/Al系统界面反应的研究表明,在铝的熔点以上,SiC即可与熔融铝合金液发生界面反应生成各种不同的化合物,如Mg2Si和MgAl2O4等。图5(a)所示为Fe(NO3)3·9H2O作造孔剂的复合材料的XRD谱。结果表明:复合材料中除了SiC增强相、Si和Al基体外,还有Mg2Si、MgAl2O4和Fe等。分析发现当基体中含有Mg时,Mg会和Al2O3发生反应[12-13],从而使得该复合材料中不含Al2O3:

Mg (l)+Al2O3(s) →MgO(s)+ Al(l )

Mg(l)+Al(l)+2O2 →MgAl2O4(s)

Mg (l)+Al2O3 (s) →MgAl2O4(s) +Al(l)

由图5(a)可以看出,复合材料中存在Fe相,说明铝液和Fe2O3在900 ℃时发生了铝热反应:Al+ Fe2O3 →Al2O3+Fe。该反应是放热反应,瞬间温度超过2 000 ℃,降低了Al和SiC的润湿角[14-15],对基体的浸渗起到一定的促进作用。而从图5(b)中可看出,造孔剂以NiO的形式存在,对基体的浸渗贡献不大。

图5 SiCp/Al复合材料的XRD谱

Fig.5 XRD patterns of SiCp/Al composites with different pore-forming agents: (a) Fe(NO3)3·9H2O; (b) Ni(NO3)2·6H2O

同时,由图5(a)和(b)可看出2种复合材料中均无有害相Al4C3生成。

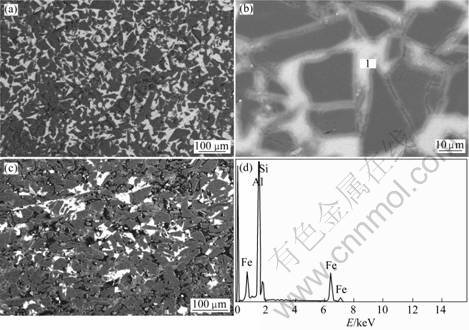

图6(a)和(b)所示为以Fe(NO3)3·9H2O为造孔剂无压浸渗制备的SiCP/Al复合材料的SEM像。图6(a)和(b)中灰色的颗粒状物质为SiC颗粒,白色部分为铝基体。由图6(a)和(b)可以看出,SiC颗粒基本呈均匀随机分布,没有发现明显堆积现象,致密度较好。图6(c)所示为以Ni(NO3)2·6H2O为造孔剂制备的复合材料的SEM像。由图6(c)可知,试样致密度较差,有明显的气孔存在,说明浸渗效果差;在SiC增强相的周围边界处有少量深黑色物质存在,表明无压浸渗所得SiCp/Al复合材料有界面反应现象的发生。同时,SiC颗粒与基体之间的界面清晰,结合良好,未发现与基体的脱粘现象:表明本实验以Fe(NO3)3·9H2O为造孔剂能够得到较致密的SiC颗粒增强铝基复合材料。由EDS结合XRD可知,复合材料中白色亮点为还原生成的单质Fe(见图6(d))。

图6 含不同造孔剂SiCp/Al复合材料的SEM像及EDS分析

Fig.6 SEM images and EDS analysis of SiCp/Al composites with different pore-forming agents: (a), (b) SEM images, Fe(NO3)3·9H2O; (c) SEM image, Ni(NO3)2·6H2O); (d) EDS analysis of zone 1

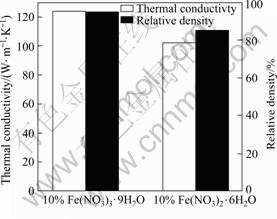

图7 复合材料的热导率和相对密度

Fig.7 Thermal conductivity and relative density of composites

图7所示为2种复合材料的热导率及相对密度。以Fe(NO3)3·9H2O为造孔剂所得复合材料的热导率为123 W/(m·K),相对密度为92%,高于以Ni(NO3)2·6H2O为造孔剂所得复合材料的热导率(100 W/(m·K)和相对密度(83%)。

根据Hasselman理论预测模型[13],复合材料的热导率与基体的热导率和复合材料的孔隙度的关系可以表示为

![]()

式中:Kc为复合材料的热导率;Km为基体的热导率;Vd为复合材料的孔隙度。Kc与Km呈线性增长的关系,随着Vd的增大而减小。复合材料孔隙的出现可能源于多方面的因素,如浸渗过程陷入气泡、润湿性差以及Al液与SiC冷却收缩不一致造成的缩孔等。

基体合金元素Si和Mg对浸渗均有贡献,有资 料[12]表明,温度对基体和SiC之间的润湿性有重要影响,温度越高,润湿性越好。以Fe(NO3)3·9H2O为造孔剂,在浸渗过程中和基体发生铝热反应,瞬间温度超过2 000 ℃,合金对SiC的润湿性大幅度提高,因此,浸渗更加完全,复合材料的残留孔隙度较低,从而使得复合材料的热导率和相对密度都较高。Fe2O3使残余气孔减少从而导致热导率的升高值大于因Fe2O3的存在而导致复合材料热导率的降低值,而NiO的存在则没能起到Fe2O3的作用,所以,其复合材料的热导率和相对密度均较低。

3 结论

1) Fe(NO3)3·9H2O和Ni(NO3)2·6H2O高温分解生成的Fe2O3和NiO在SiC骨架内分布均匀,起到连接SiC粉体和阻止SiC被氧化的作用,NiO略有偏聚现象。

2) 以Fe(NO3)3·9H2O为造孔剂制备的复合材料组织均匀,致密度好,无明显气孔缺陷,界面反应产物为Mg2Si、MgAl2O4和Fe;以Ni(NO3)2·6H2O为造孔剂制备的复合材料致密度差,有明显气孔缺陷,界面反应产物为Mg2Si、MgAl2O4和NiO。

3) 以Fe(NO3)3·9H2O为造孔剂所得复合材料热导率和相对密度均较高,其原因是由于Fe2O3和铝液发生铝热反应改善了复合材料和SiC的润湿性,促进了浸渗的完成,提高了复合材料的致密度。

REFERENCES

[1] SHEN Xiao-yu, REN Shu-bin, HE Xin-bo, QIN Ming-li, QU Xuan-hui. Study on methods to strengthen SiC preforms for SiCp/Al composites by pressureless infiltration[J]. Journal of Alloys and Compounds, 2009, 468(1/2): 158-163.

[2] ZWEBEN C. Advanced electronic packaging materials[J]. Advanced Materials & Processes, 2005, 163(10): 33-37.

[3] REN Shu-bin, HE Xin-bo, QU Xuan-hui, LI Yan. Effect of controlled interfacial reaction on the microstructure and properties of the SiCp/Al composites prepared by pressureless infiltration[J]. Journal of Alloys and Compounds, 2008, 455(1/2): 424-431.

[4] REN Shu-bin, HE Xin-bo, QU Xuan-hui, HUMAIL I S, LI Yan. Effect of Si addition to Al-8Mg alloy on the microstructure and thermo-physical properties of SiCp/Al composites prepared by pressureless infiltration[J]. Materials Science and Engineering B, 2007, 138(3): 263-270.

[5] LIU Jun-wu, ZHENG Zhi-xiang, WANG Jian-min, WU Yu-cheng. Pressureless infiltration of liquid aluminum alloy into SiC preforms to form near-net-shape SiC/Al composites[J]. Journal of Alloys and Compounds, 2008, 465(1/2): 239-243.

[6] 汤文明, 郑治祥, 丁厚福. SiC表面固相反应涂层[J]. 矿冶工程, 2001, 21(1): 69-76

TANG Wen-ming, ZHENG Zhi-xiang, DING Hou-fu. Coating on SiC surface by solid state reaction with Cr powder[J]. Mining and Metallurgical Engineering, 2001, 21(1): 69-76.

[7] 郭 建, 刘秀波. SiC颗粒加热预处理工艺对SiC/Al复合材料制备的影响[J]. 材料热处理学报, 2006, 27(1): 20-23.

GUO Jian, LIU Xiu-bo. Effect of pre-heating processing of SiC particles on porosity of SiC/Al composites[J]. Transactions of Materials and Heat Treatment, 2006, 27(1): 20-23.

[8] 李子全, 吴炳尧. SiCp/ZA-27复合材料SiC颗粒预处理工艺研究[J]. 南京大学学报: 自然科学版, 2000, 36(4): 479-485.

LI Zi-quan, WU Bing-yao. On the pretreatment technology of SiC particles for fabrication of SiC/ZA-27 composites[J]. Journal of Nanjing University: Natural Sciences, 2000, 36(4): 479-485.

[9] REN Shu-bin, HE Xin-bo, QU Xuan-hui, HUMAIL I S, LI Yan. Effect of Mg and Si in the aluminum on the thermo-mechanical properties of pressureless infiltrated SiCp/Al composites[J]. Composites Science and Technology, 2007, 67(10): 2103-2113.

[10] 张 强, 陈国钦, 武高辉, 姜龙涛, 栾伯峰. 含高体积分数SiCp的铝基复合材料制备与性能[J]. 中国有色金属学报, 2003, 13(5): 1180-1183.

ZHANG Qiang, CHEN Guo-qin, WU Gao-hui, JIANG Long-tao, LUAN Bo-feng. Fabrication and property of SiCp/Al composites with high content of SiC[J]. The Chinese Journal of Nonferrous Metals, 2003, 13(5): 1180-1183.

[11] 刘君武, 郑治祥, 吴玉程, 王建民, 汤文明, 吕 珺, 徐光青. 近净成形制备SiCp/Al复合材料Ⅱ: SiC预成形坯自发熔渗Z101[J]. 中国有色金属学报, 2007, 17(12): 2023-2028.

LIU Jun-wu, ZHENG Zhi-xiang, WU Yu-cheng, WANG Jian-min, TANG Wen-ming, L? Jun, XU Guang-qing. Fabrication of SiC/Al composites with near-net-shapeⅡ: Spontaneous infiltration of Z101 into SiC preforms[J]. The Chinese Journal of Nonferrous Metals, 2007, 17(12): 2023-2028.

[12] PECH-CANUL M I, KATZ R N, MAKHLOUF M M. Optimum parameters for wetting silicon carbide by aluminum alloys[J]. Metallurgical and Materials Transactions A, 2000, 31A: 565-573.

[13] 王庆平, 吴玉程, 洪雨, 盘荣俊, 闵凡飞. 含高体积分数SiCp的Al复合材料微观组织及弯曲性能[J]. 中国有色金属学报, 2010, 20(2): 239-243.

WANG Qing-ping, WU Yu-cheng, HONG Yu, PAN Rong-jun, MIN Fan-fei. Microstructures and bending properties of Al composites with high volume fraction of SiCp[J]. The Chinese Journal of Nonferrous Metals, 2010, 20(2): 239-243.

[14] PECH-CANUL M I, KATZ R N, MAKHLOUF M M. The role of silicon in wetting and pressureless infiltration of SiC preforms by aluminum alloys[J]. Journal of Materials Science, 2000, 35: 2167-2173.

[15] ZULFIA A, HAND R J. The production of Al-Mg alloy/SiC metal matrix composites by pressureless infiltration[J]. Journal of Materials Science, 2002, 37: 955-961.

基金项目:安徽省自然科学基金资助项目(070414180);合肥工业大学创新群体基金资助项目(103-037016); 安徽省教育厅自然科学基金资助项目(KJ2007B0272)

收稿日期:2009-12-09;修订日期:2010-04-16

通信作者:吴玉程,教授,博士;电话:0551-2901012;E-mail: ycwu@hfut.edu.cn

[1] SHEN Xiao-yu, REN Shu-bin, HE Xin-bo, QIN Ming-li, QU Xuan-hui.

[J]. Journal of Alloys and Compounds, 2009, 468(1/2): 158-163.

[5] LIU Jun-wu, ZHENG Zhi-xiang, WANG Jian-min, WU Yu-cheng.

[J]. Journal of Alloys and Compounds, 2008, 465(1/2): 239-243.

[8] 李子全, 吴炳尧. SiCp/ZA-27复合材料SiC颗粒预处理工艺研究[J].

[9] REN Shu-bin, HE Xin-bo, QU Xuan-hui, HUMAIL I S, LI Yan.

[J]. Composites Science and Technology, 2007, 67(10): 2103-2113.