DOI:10.19476/j.ysxb.1004.0609.2019.06.03

7A55铝合金-RRA态厚板组织和性能及其不均匀性的多因素影响

冯 迪1,刘胜胆2,韩念梅3,陈洪美1,曹文奎1,韩仲杰1

(1. 江苏科技大学 材料科学与工程学院, 镇江 212003;

2. 中南大学 材料科学与工程学院, 长沙 410083;

3. 中铝材料应用研究院有限公司苏州分公司, 苏州 215026)

摘 要:

摘 要:采用力学性能测试、电导率测试、差示扫描量热(DSC)分析、微观组织观察以及织构分析研究预时效温度、回归加热速率、再结晶及Taylor因子对回归再时效(RRA)态7A55铝合金厚板组织、性能及其厚向不均匀性的影响。结果表明:厚板芯部低密度和粗大的析出相(η' 和η)导致板材芯层硬度低于表层的,芯层电导率高于表层的。硬度和电导率的厚向不均匀性随着回归加热速率的降低而减小,与预时效程度无关。然而,板材表层相对较高的固溶再结晶程度降低亚结构强化效果,并增加再结晶织构组分,低Taylor因子反而使RRA态厚板表层的轧向屈服强度低于芯层的。欠时效+慢速回归加热回归再时效可以达到与传统RRA类似的性能,且慢速回归加热更符合厚板的实际热处理条件。

关键词:

文章编号:1004-0609(2019)-06-1150-11 中图分类号:TG146.2 文献标志码:A

7000系超高强铝合金是航空航天用的主要结构材料,该系合金经峰时效(T6)处理后拥有极高的强度,但抗应力腐蚀(SCC)性能较低。过时效处理能够大幅度提升合金的耐蚀性能,但是强度损失较大。回归再时效(RRA)[1-3]工艺则兼顾了合金的强度和抗应力腐蚀性能,尤其适应航空航天工业对结构材料的性能要求。Alcoa公司在1989年以T77为名注册了RRA工艺的实用规范,并申请专利[4]。目前,欧美已在航空航天领域广泛使用7xxx-T7751厚板[5]。7055铝合金是第四代7000系铝合金的典型代表,其热轧板的峰时效强度可超过650 MPa,但抗应力腐蚀性能只有EC级,存在严重的应力腐蚀敏感性。7055-T77态合金的抗压强度和抗拉强度都比7150-T77态合金的高10%,比7075-T6态合金的高30%[6-7],且耐腐蚀性能与7150-T77合金相当[8]。7055铝合金以及T7751热处理制度的研发成功地解决了7000系合金长期存在的强度、韧性及抗腐蚀性能不能同时兼顾的矛盾。然而,由于T77工艺的保密性质,其详细的技术措施至今仍无从查阅。因此,研究具有我国自主知识产权的实用型RRA热处理工艺对7055铝合金及其板材的国产化应用具有十分重要的意义。

国内许多学者已经提出了一系列实验室条件下的回归再时效工艺。研究结果表明,适当降低回归温度有利于拓宽回归时间窗口[9-11],从而有望实现RRA工艺的工业化应用。在此基础上,冯迪等[12]通过预时效温度、回归加热速率[12]以及回归温度[13]的调控研究了回归再时效工艺对7055铝合金强度和抗应力腐蚀性能的影响规律,初步得到了适合该合金回归再时效处理的预时效程度,回归加热速率范围以及回归温度。小尺寸样品实验研究了工艺参数对力学性能和腐蚀性能水平的影响及性能匹配规律,其研究结果对于目前大飞机工程所需的高强铝合金厚板的性能提升以及不均匀性的改善有重要的参考意义。然而,铝合金厚板在短时高温的回归阶段存在厚向温度梯度,产生由第二相的回溶与析出不均匀所造成的材料微观组织和性能的厚向不均匀现象。因此,RRA工艺在国内7xxx系铝合金厚板的工业化应用依然受到限制。此外,轧制过程中板材不同层的应变量、再结晶程度以及织构等的差异同样影响厚板性能及厚向不均匀性。本文针对7055铝合金的国产化材料—7A55超高强铝合金,将小尺寸试样的实验研究结果与大尺寸厚板的工业热处理工艺原型的探索相结合,研究预时效温度及其与回归加热速率的匹配对7A55铝合金厚板组织及性能的影响,并讨论包含再结晶程度、织构及析出相等多因素对7A55-RRA态高强铝合金厚板性能及其厚向性能不均匀性的影响规律。

1 实验

实验材料为7A55合金30 mm厚板,其合金元素成分为7.68Zn,2.0Mg,2.12Cu,0.12Zr(质量分数,%)。取105 mm×65 mm×30 mm块状试样以及在厚板芯层LTD-RD面切取的15 mm×15 mm×2 mm片状试样进行(470 ℃, 1 h)+(480 ℃, 1 h)双级固溶处理,室温水淬后立即进行回归再时效(RRA),RRA工艺参数及各时效状态样品编号见表1(其中厚板在190 ℃的等温回归时间为50 min)。HT-m(m=105或120) 代表预时效制度,HT-m-(3或100) 对应各预时效温度和回归加热速率下的回归再时效制度。再时效制度采用(120 ℃, 24 h)的峰时效处理(T6)。用片状试样研究合金在不同预时效+回归加热速率条件下的回归及再时效行为。用块状试样进行厚板在不同RRA工艺下的组织、性能及其厚向不均匀性分析。

在回归过程中测量板材表层和芯层的温度-时间关系曲线。将热电偶埋入板材不同层的中部位置,由多通道温控仪测量其回归温度场,测温误差为±3 ℃。在NETZSCH STA 449C 型热分析仪上对预时效态(片状试样)试样进行差示扫描热分析(DSC),用纯铝作参比样品,预时效态样品的升温速度分别为5 ℃/min和100 ℃/min,以模拟不同回归加热速率。取不同RRA状态30 mm厚板的表层及芯层进行性能及微观组织均匀性的比较。在HV-10B小负荷维氏硬度计上测试硬度,载荷为29.4 N,加载时间15 s;在CSS-44100型试验机上测量室温拉伸性能,试样按GB/T228-2002标准,取样方向为L向。表层和芯层样品经过粗磨、抛光后用铬酸试剂腐蚀, 在XJP-26A 型金相显微镜上进行再结晶组织观察。采用TecnaiG2 20型分析电镜观察RRA态(块状不同层)样品的显微组织(TEM),加速电压为200 kV,透射电镜样品直径为3 mm,厚度0.08 mm,在含20%HNO3(体积分数)的甲醇溶液中进行双喷减薄,温度控制在-25 ℃以下,电压为15~20 V。织构样品也在30 mm厚板材上切取,试样尺寸为24 mm×14 mm×2.5 mm,试样表面采用氢氧化钠溶液腐蚀以减少试样表面的残余应变和应力的影响。织构测定在Bruker D8 Discover 型X射线衍射仪上进行, 管电压为40 kV, 管电流为40 mA,采用Cu Kα 辐射, 用TANG等[14]提出的方法进行织构的定量计算。

2 实验结果

2.1 回归及再时效曲线

图1和2所示分别为不同预时效和回归加热速率条件下的回归及再时效硬度和电导率曲线。欠时效态合金在慢速加热时,其回归态硬度首先增加并在加热10 min后达到第一个峰值(接近(120 ℃, 24 h)峰时效硬度)。这是由于(105 ℃, 24 h)预时效为欠时效,合金基体仍然存在一定的析出倾向,因此在回归温度缓慢上升的过程中,首先出现的并不是预析出相的回溶,而是GP区甚至η′相的优先析出。随着回归温度的继续升高,析出相开始回溶并在加热约28 min后达到谷值(此时已经达到预设回归温度),完成回溶行为。进入等温回归阶段,合金的硬度因为η'相的出现而迅速增加并在约15 min后达到第二个峰值。随后,因为η'相的粗化以及平衡相的析出而导致硬度值下降。除硬度未出现第一个峰值现象外,峰时效态合金在慢速加热时候的硬度演变规律与欠时效态合金类似。经过50 min回归并再时效后,欠时效态样品的硬度(193 HV)高于峰时效态样品的(190 HV)。快速加热时,合金的回归态硬度在等温3 min时达到谷值,在约20 min后达到峰值。经过50 min回归并再时效后,欠时效态样品的硬度(194.3 HV)与峰时效态样品硬度相差不大(195.6 HV),但都高于慢速回归态样品的。

表1 7A55铝合金样品的预时效温度和回归加热速率条件

Table 1 Pre-ageing temperatures and retrogression heating rate conditions used for 7A55 aluminum alloy samples

图1 不同预时效程度和回归加热速率条件下的回归及再时效硬度曲线

Fig. 1 Hardness curves of retrogression and re-ageing under different pre-ageing degree and retrogression heating rate conditions

图2 不同预时效和回归加热速率条件下的回归及再时效电导率曲线

Fig. 2 Electrical conductivity curves of retrogression and re-ageing under different pre-ageing degree and retrogression heating rate conditions

电导率的演变规律较为简单,呈单调上升趋势。对于慢速加热样品,加热阶段电导率的增加较为缓慢。等温回归后,由于η'相的析出和粗化而导致电导率迅速增加。等温回归50 min并再时效后,电导率约为38%IACS,快速加热样品在等温回归50 min并再时效后电导率约为35%IACS(与预时效程度关系不大),远远低于3 ℃/min加热样品的。

通常认为电导率38%IACS即表明7A55铝合金抗应力腐蚀性能比较优异[15]。对于快速回归加热,当电导率达到38%IACS时,硬度值只有约178 HV(与预时效程度关系不大)。因此,慢速回归加热可以显著提升合金的耐蚀性能,且当预时效为欠时效制度时仍能同时保持硬度水平。由以上分析可知,预时效程度与回归加热速率的匹配共同影响合金的力学性能和耐蚀性能。

2.2 厚板的性能及其厚向不均匀性

对不同预时效处理后的7A55-30 mm厚板材进行50 min的回归并再时效(RRA)处理,其表层和芯层的硬度、电导率和屈服强度对比见图3。由图3可知,无论表层还是芯层,快速升温回归条件(100 ℃/min)下,再时效硬度和屈服强度都随预时效程度的增加而增加;慢速回归条件(3 ℃/min)下,再时效硬度和屈服强度都随预时效程度的增加而降低。因此,HT-120-100样品的硬度和强度均高于HT-105-100样品的,而HT-105-3样品的硬度和强度均高于HT-120-3的。再时效电导率随着回归加热速率的提高而减小。相同加热速率条件下,电导率随预时效程度的增加而增加(见图3(b))。

图3 7A55-RRA态厚板不同层的性能比较

Fig. 3 Properties comparison in different layers of 7A55-RRA thick plate

在不均匀性方面:各时效制度下样品的表层硬度都高于芯层的,值得注意的是,样品的屈服强度却是从表层到芯层逐渐增加的,两者的演变特征截然相反。除此之外,表层的电导率也低于芯层的。本文将厚板性能的不均匀性表征定义如下:

(1)

(1)

式中:|ΔPm|代表不同层各类性能差值的绝对值,包括硬度、电导率和屈服强度;Pmean为所取各层性能的算术平均值;i代表热处理制度(1和2分别代表HT-105-100和HT-120-100, 3和4分别代表HT-105-3和HT-120-3)。将图3实验结果带入式(1)得到各RRA工艺样品的不均匀性比较结果如下:

硬度:

I4(1.1%)<I3(1.7%)<I1(2.1%)<I2(2.2%)

电导率:

I4(0.5%)<I3(1.8%)<I2(2.3%)<I1(3.3%)

由结果比较可知:各热处理工艺下,材料硬度和电导率的厚向不均匀性都低于5%,且无论预时效程度是否相同,快速回归再时效样品的硬度和电导率的不均匀程度都略高于慢速回归加热样品的,即慢速回归加热有利于进一步降低RRA态7A55铝合金厚板硬度和电导率厚向不均匀性。

各样品屈服强度的不均匀性比较结果如下:

屈服强度:

I1(4.5%)<I2(4.6%)<I3(6.4%)<I4(8%)

无论预时效为欠时效或峰时效,慢速升温回归再时效样品屈服强度的厚向不均匀性较快速回归加热样品高,即屈服强度的厚向不均匀性特征与硬度值的厚向不均匀特征相反。一般认为,材料的强度和硬度之间存在正比例关系。然而由实验结果可知,这一规律并不完全适用。因此还需对导致材料产生不均匀性的其他因素进行综合分析,以彻底解释性能厚向不均匀性多样化产生的根本原因。

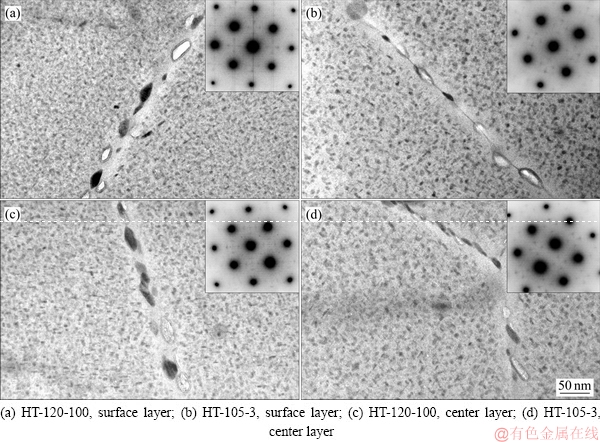

2.3 时效析出组织

HT-120-100和HT-105-3样品表层和芯层的TEM明场像及选区衍射(SAED)花样见图4。选区衍射花样表明再时效后晶内析出相都为η′相和η相,但是由明场像可知,RRA态芯层的晶内析出相相对表层略显粗大。对多个视场下的晶内相进行平均尺寸统计可知:HT-120-100样品表层的析出相尺寸为4.5 nm左右,而芯层析出相尺寸约为6 nm;HT-105-3样品表层和芯层析出相的平均尺寸分别达到了7 nm和7.4 nm,且相的体积分数有一定程度降低。通过不同层析出相尺寸比较可知,HT-105-3样品表层和芯层的相尺寸不均匀性相对较低。

经(190 ℃, 50 min)回归处理后,各样品晶界相均能完全断开。研究表明[16-17],断续分布的粗大晶界相能阻碍阳极溶解通道的连续形成,有利于抗应力腐蚀性能合金的提高。因此,预时效为欠时效的回归再时效处理同样可以提高抗应力腐蚀性能。慢速回归加热样品的晶界无沉淀析出带(PFZ)为45~50 nm,这说明预时效对PFZ的宽度无明显影响;然而,快速回归样品的PFZ较窄,约为40 nm,即慢速回归加热速率一定程度上增加了PFZ的宽度。

图4 7A55-RRA态厚板不同层的TEM像以及SAED花样

Fig. 4 TEM images and corresponding SAED patterns along [001]Al (insets) of precipitates in matrix in different layers of 7A55-RRA thick plate

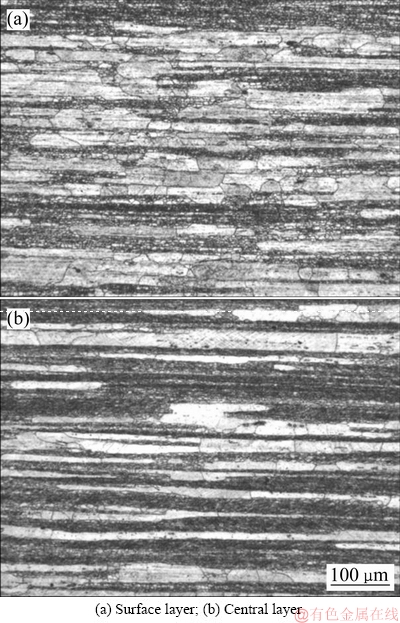

2.4 固溶再结晶

由于时效温度远低于7A55铝合金的再结晶温度,因此,一般认为回归再时效不会对再结晶体积分数和再结晶晶粒形貌产生影响。图5所示为固溶+回归再时效后厚板表层和芯层的晶粒形貌。由于Graff试剂优先腐蚀晶界和亚晶界,因此合金经腐蚀后再结晶区域颜色较亮,未再结晶区域含大量亚晶,腐蚀后颜色较暗[18]。由图5可知,厚板的表层和芯层都发生了部分再结晶,金相组织包含大量细小的亚晶和粗大的再结晶晶粒。再结晶晶粒沿轧制方向被拉长。厚板表层的再结晶体积分数较高,部分再结晶晶粒形貌近似呈现等轴状;相反,芯层中纤维状的变形组织较多,其晶界几乎与轧制方向平行,未观察到近似等轴状的再结晶晶粒。利用Image-pro 软件对表层和芯层进行再结晶分数统计可知:板材表层的再结晶分数约为55%,芯层再结晶分数只有约31%,即再结晶程度由表层至芯层呈减小趋势。除此之外,板材不同层的再结晶晶粒形貌(长宽比)也不相同,表层再结晶晶粒长宽比小于芯部的。

图5 7A55-RRA态厚板不同厚度层的金相组织

Fig. 5 Metallographic photos in different layers of 7A55-RRA thick plate

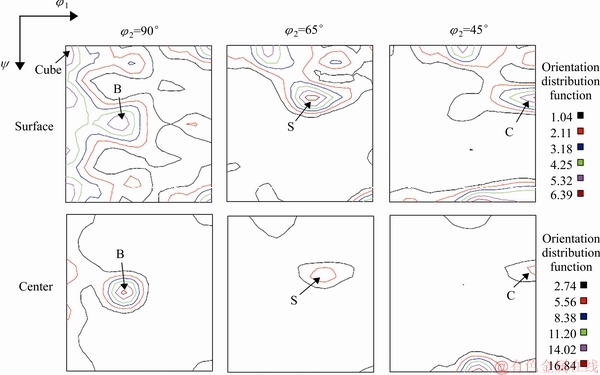

2.5 织构

经固溶-时效后,板材表层和芯层的ODF图见图6。由图6可知,7A55铝合金厚板的织构主要由形变织构(轧制型)和再结晶织构两大类组成[19-20]。板材芯层附近为典型的轧制织构,包含黄铜型B{011} 取向,S{123}

取向,S{123} 取向和铜型C{112}

取向和铜型C{112} 取向。板材表层附近除了典型的轧制织构外,还存在一定量的再结晶织构,即铜型C{001}

取向。板材表层附近除了典型的轧制织构外,还存在一定量的再结晶织构,即铜型C{001} 取向。

取向。

图6 7A55-30mm厚板不同层的ODF图

Fig. 6 ODF pictures in different layers of 7A55-30 mm thick plate

利用Texture Calc软件计算各型织构在表层和芯层的含量,结果见表2。由表2可知,轧制型织构中3个取向的相对总含量从表层至芯层逐渐增加,轧制型织构的总体积分数从表层的45.8%增加到心层的60.1%。芯层轧制型织构中黄铜型织构的含量最大,S型织构次之,铜型织构的含量最小,再结晶型织构则只存在于表层。结合7A55铝合金不同层再结晶程度的比较(见图5)可知,不同层再结晶织构的不均匀性正是因为表层的再结晶程度高于芯层所致。综上所述可知,对于7A55铝合金厚板来说,轧制型织构含量从表层至芯层逐渐增加,而再结晶织构的含量从表层至芯层逐渐减少。

表2 7A55铝合金厚板不同层的织构和体积分数

Table 2 Texture and volume fraction in different layers of 7A55 aluminum alloy thick plate

3 分析与讨论

3.1 预时效温度及回归加热速率对回归行为的影响

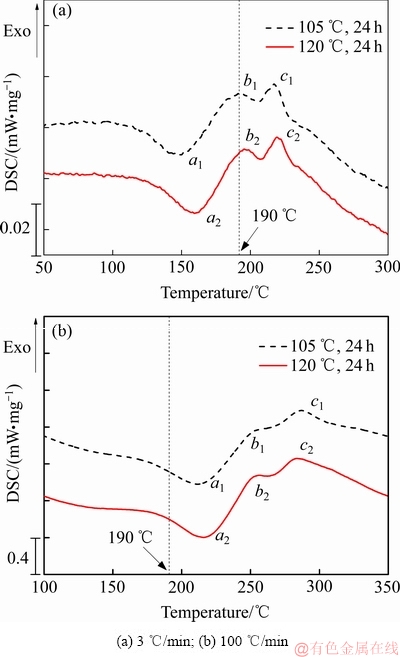

对预时效样品进行不同加热速率的DSC分析,结果如图7所示:其中an(n=1和2)峰代表不同预时效程度下小于临界尺寸的预析出GP区的回溶,bn(n=1和2)峰和cn(n=1和2)峰分别代表η′相的析出(叠加预析出η′相的粗化峰)及η相的出现(由η′相演变而来)[21-23]。DSC实验的升温速率可在一定程度上代表回归加热速率。由图7可知:回溶反应敏感于预时效温度。回溶峰an的峰值温度随着预时效温度提高至120 ℃而向高温方向分别偏移了10 ℃左右(对应3 ℃/min加热条件)和5 ℃左右(对应100 ℃/min加热条件),这说明峰时效态预析出相的热稳定性高,相回溶要求的热激活条件也更高。当预时效程度相同时,快速加热样品的峰值回溶温度也明显提高分别由150 ℃提高至215 ℃ (对应(105 ℃, 24 h)预时效样品)和由160 ℃提高至220 ℃(对应(120 ℃, 24 h)预时效样品),这说明回溶反应同样强烈敏感于加热速率。本文所设置的等温回归温度为190 ℃(见图7(a),(b)中的垂直虚线)。由图7可知,不论预时效程度如何,当加热速率为3 ℃/min时,材料在达到回归温度之前即完成预析出相的回溶(见图7(a)中回溶峰ai)。当回归加热速率为100 ℃/min时,材料达到预设回归温度时并没有发生明显的回溶行为(见图7(b)中回溶峰ai)。在此条件下,回溶将在等温回归阶段完成。

图7 不同加热速率条件下预时效态的DSC曲线

Fig. 7 DSC curves of pre-ageing sample under different heating rate conditions

回归热处理中,合金晶内析出相的演变规律十分复杂,既包括小于临界尺寸的预时效析出相的回溶[22],大于临界尺寸的预时效析出相的长大[23],也包括一定体积分数非平衡相的析出[24],在回归的后期还伴随着析出相的粗化以及平衡相的出现等[25-26]。比较析出相的平均尺寸与回溶/粗化临界尺寸的大小可以对这一复杂反应进行有效分析。临界回溶尺寸可用下式表式:

(2)

(2)

式中: 为相界面能;vat为析出相的摩尔原子体积;k为波尔兹曼常数;T为绝对温度;X 代表瞬时溶质原子浓度;Xeq为某一温度对应的界面平衡原子浓度。当温度保持不变的时候,溶质原子浓度的增加导致临界回溶半径的减小。因此,当回溶行为占主导地位的时候,随着回溶程度的增大,一部分不稳定的初始析出相将逐渐变得稳定而不再回溶入基体。当溶质原子浓度保持不变的时候,随着温度的增加,界面平衡原子浓度同时增加,此时临界半径的变化较为复杂,假设界面平衡原子浓度可表示为Xeq=exp[-Q/(RT)],将其带入式(2)可得

为相界面能;vat为析出相的摩尔原子体积;k为波尔兹曼常数;T为绝对温度;X 代表瞬时溶质原子浓度;Xeq为某一温度对应的界面平衡原子浓度。当温度保持不变的时候,溶质原子浓度的增加导致临界回溶半径的减小。因此,当回溶行为占主导地位的时候,随着回溶程度的增大,一部分不稳定的初始析出相将逐渐变得稳定而不再回溶入基体。当溶质原子浓度保持不变的时候,随着温度的增加,界面平衡原子浓度同时增加,此时临界半径的变化较为复杂,假设界面平衡原子浓度可表示为Xeq=exp[-Q/(RT)],将其带入式(2)可得

(3)

(3)

由于 <0,因此随着温度的升高,临界半径逐渐增大,导致部分稳定的析出相将逐渐变得不稳定而溶入基体。因此,温度与溶质原子浓度对临界半径的影响是相互制约的。由于瞬时温度由回归加热速率控制,瞬时界面溶质原子浓度由回归加热速率和预时效制度共同控制决定,这就为通过预时效和回归加热速率的调控从而控制析出相的回归行为提供了可能。

<0,因此随着温度的升高,临界半径逐渐增大,导致部分稳定的析出相将逐渐变得不稳定而溶入基体。因此,温度与溶质原子浓度对临界半径的影响是相互制约的。由于瞬时温度由回归加热速率控制,瞬时界面溶质原子浓度由回归加热速率和预时效制度共同控制决定,这就为通过预时效和回归加热速率的调控从而控制析出相的回归行为提供了可能。

结合式(2)、(3)和DSC分析可知:对于慢速加热,临界回溶半径增加缓慢。因此,小于临界半径预析出相回溶的同时出现部分大于临界半径预析出相的长大。随着温度的不断升高,临界半径逐渐增加,原先稳定的析出相也因为小于临界半径而开始回溶入基体。临界半径与相平均尺寸的动态变化使得回溶过程持续在整个加热过程中。后续等温回归将直接发生预析出相(高于临界回溶尺寸)向η′相的演变以及η′相的粗化。由于HT-120样品析出相的平均半径大,热稳定性高,在升温过程中预析出相的长大比例高于HT-105样品的,因此,HT-120样品在经过等温回归保温后晶内析出相最为粗大,导致其硬度和屈服强度都低于HT-105样品的。对于快速回归,回归温度迅速升高使得临界半径快速增加,等温回归阶段有更多的预析出相回溶,从而使基体溶质原子浓度迅速增加。相应的,溶质原子浓度增加又导致临界半径下降,从而制约进一步回溶。因此,快速加热样品在等温回归前期较短时间(3 min)内即完成回溶。继续保温则出现η′相的析出、长大以及平衡相的析出。需要指出的是:对于HT-105样品,由于欠时效态晶内相平均尺寸小,因此其回溶程度高于HT-120样品的(见图7(b)的回溶峰温度)。由于回归时间短,已回溶的溶质原子没有足够时间产生长距离扩散。在后续高温保温过程中,高溶质原子浓度的区域将出现η相的直接析出进而降低合金力学性能。DSC曲线也证明了上述结论:图7(b)中DSC曲线的b1峰和c1峰重叠度较高,即η′相的形成峰随着预时效温度的降低而越发不明显。这表明快速加热条件下,欠时效的预时效制度增加了回归阶段η平衡相的析出相倾向,抑制了合金再时效强度的提高。相反HT-120样品的热稳定性较高,回溶量相对较低(见图7(b)),在后续保温过程中直接析出的η较少。因此,HT-120-100样品的硬度和屈服强度都略高于HT-105-100样品的。

综上所述可知,不同预时效温度和回归加热速率会导致7A55铝合金出现不同的回归行为,即峰时效与快速加热可以使回归组织中η′相的形成几率增大,而慢速回归加热条件则需要相对欠时效的预时效制度,以提高非平衡相的体积分数并抑制平衡相的大量形成。对于7A55铝合金厚板的回归处理来说,因为存在慢速升温的客观条件,因此,(105 ℃, 24 h)+ (3 ℃/min, 190 ℃, 50 min+120 ℃, 24 h)(T6)的回归再时效制度在保证预析出相拥有合适回溶量的前提下,可避免预析出相在升温及保温过程中的粗化,以保证7A55铝合金回归再时效后的综合性能。

3.2 厚向性能不均匀性的分析

对于铝合金厚板的回归热处理来说,其表层升温速率高于芯层的,当回归时间相同时,表层组织的有效回归时间相对延长,因此回溶行为所占比例较芯层更大,而芯层晶内的预析出相长大和粗化所占比例相对更大。再时效后表层的析出相体积分数应高于芯层的,粗化程度低于芯层。当回归加热速率较低时(3 ℃/min),表层和芯层的升温速率都较为缓慢,因此温度梯度不大;当回归加热速率很高时(100 ℃/min),表层迅速升温,而芯层的升温速率则远远低于表层的,从而产生较大的温度梯度。因此,快速加热时表层的再时效组织最为细小弥散,而芯层组织则与慢速加热时类似,进而导致相对较大的析出组织不均匀性和硬度的厚向不均匀性。所以慢速回归升温有利于合金回归组织的均匀化。

由2.5节可知,沿板材厚度方向存在比较明显的织构梯度。由于7A55铝合金厚板的轧制变形存在厚向应变量的不均匀性,表层的应变量远远高于芯层的,板材经轧制变形后表层的变形储存能相对较高,因此,固溶再结晶程度高,从而产生了较多的再结晶型织构,而板材芯层的变形储存能低,固溶后再结晶程度相对较小,因而保留了更多的形变织构,再结晶型织构含量少。

文献[27-28]指出,多晶体材料的屈服强度 可以表示为

可以表示为

(4)

(4)

式中: 为来自(亚)晶界强化的屈服强度部分;M为Taylor因子,由晶粒取向和受力方向决定;

为来自(亚)晶界强化的屈服强度部分;M为Taylor因子,由晶粒取向和受力方向决定; 、

、 、

、 分别是本征临界分切应力、固溶强化、析出强化所引起的临界分切应力部分。结合式(4)可知,由于表层的再结晶程度高于芯层的,因此,芯层的

分别是本征临界分切应力、固溶强化、析出强化所引起的临界分切应力部分。结合式(4)可知,由于表层的再结晶程度高于芯层的,因此,芯层的 值高于表层的。对于临界分切应力,回归再时效是一种过时效制度,因而由固溶强化引起的临界分切应力增量可以忽略不计,而表层和芯层的本征分切应力可以认为是相同的。实际上,对于时效强化铝合金来说,临界分切应力τ主要取决于析出强化。由析出相的不均匀性以及硬度、电导率的不均匀性分析可知:表层的析出相平均尺寸低于芯层的,且7A55铝合金厚板表层的非平衡η'相体积分数高,因此表层由析出强化产生的临界分切应力效果增量高。硬度测试结果也表明表层的临界分切应力略高于芯层的。

值高于表层的。对于临界分切应力,回归再时效是一种过时效制度,因而由固溶强化引起的临界分切应力增量可以忽略不计,而表层和芯层的本征分切应力可以认为是相同的。实际上,对于时效强化铝合金来说,临界分切应力τ主要取决于析出强化。由析出相的不均匀性以及硬度、电导率的不均匀性分析可知:表层的析出相平均尺寸低于芯层的,且7A55铝合金厚板表层的非平衡η'相体积分数高,因此表层由析出强化产生的临界分切应力效果增量高。硬度测试结果也表明表层的临界分切应力略高于芯层的。

表3所列为典型织构在轧向拉伸时的泰勒因子。由表3可知,典型轧制取向的泰勒因子明显高于再结晶取向的,即Mi高于Ms。因此,7A55铝合金厚板屈服强度的不均匀性由晶界强化,析出强化和泰勒因子的不均匀性共同决定。

表3 轧向拉伸状态下典型取向的M值[28-29]

Table 3 M values of typical orientation under tensile state in rolling direction[28-29]

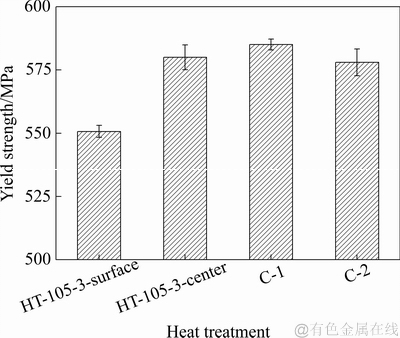

为定量分析强度的厚向不均匀性,从厚板芯层切取片状试样,对其进行如厚板相同的固溶和(105 ℃, 24 h)预时效并对芯层试样进行不同温度下的回归处理。图8所示为厚板回归处理时的实测温度场。再时效后进行屈服强度测试,模拟表层升温回归+再时效的试样标记为C-1,模拟芯层升温回归+再时效的试样标记为C-2。屈服强度结果如图9所示。

由图9可知,C-2试样的强度与厚板芯层强度相似,这是因为两者的σgb值、M以及τ值相同。C-1试样与C-2试样同样取自板材芯层,其σgb值和M值均与C-2的相同,但是由于回归温度场的差异,导致C-1试样的析出相类似厚板表层,即τppt(C-1)>τppt(C-2)。

图8 厚板回归处理温度场

Fig. 8 Retrogression temperature field of thick plate

图9 表层试样在模拟厚板温度场下回归再时效后的强度对比

Fig. 9 Strength comparison of surface samples after retrogression and re-ageing in simulated temperature field of thick plate

因此,C-1及C-2屈服强度差值(11 MPa)即为τppt的不均匀性所导致。由图3(c)可知,厚板表层和芯层总的屈服强度差为37.3 MPa,因此由(亚)晶界强化和泰勒因子导致的屈服强度不均匀性约为48.3 MPa。由屈服强度的比较可知,表层强度小于芯层强度正是因为晶界强化和泰勒因子的不均匀性抵消并超过了析出的反向不均匀性所致。

4 结论

1) 固定回归时间为50 min,当预时效为峰时效时,再时效硬度随着回归加热速率的降低而减小;预时效为(105 ℃, 24 h)欠时效状态时,再时效硬度随着回归加热速率的降低而增大。快速回归条件下(100 ℃/min),回归50min并再时效后的硬度随着预时效温度的提高而提高;慢速回归条件下(3 ℃/min),回归50 min并再时效后的硬度随着预时效温度的提高而降低。

2) 厚板厚向的强度不均匀性特征与硬度不均匀性特征相反,厚板表层析出强化效果高于芯层的,因此,RRA态7A55铝合金厚板的表层硬度高于芯层的,且厚向的硬度梯度随着回归加热速率的降低而降低。但是表层的再结晶体积分数以及再结晶织构组分高于芯层的,较低的亚结构强化效果和Taylor因子最终导致RRA态7A55铝合金厚板的轧向屈服强度沿板材的表层向芯层逐渐增加。

3) 慢速回归加热缩短了厚板不同层之间有效回归时间的差异。经过(105 ℃, 24 h)+(3 ℃/min, 190 ℃, 50 min+120 ℃, 24 h)(T6)的回归再时效处理后,7A55铝合金厚板的硬度及电导率的不均匀性得以改善。欠时效+慢速回归加热回归再时效可以达到与传统RRA类似的性能,且慢速回归加热更符合厚板的实际热处理条件。

REFERENCES

[1] 冯 迪, 张新明, 陈洪美, 金云学, 王国迎. 非等温回归再时效对Al-8Zn-2Mg-2Cu合金厚板组织及性能的影响[J]. 金属学报, 2018, 54(1): 100-108.

FENG Di, ZHANG Xin-ming, CHEN Hong-mei, JIN Yun-xue, WANG Guo-ying. Effect of non-isothermal retrogression and re-ageing on microstructure and properties of Al-8Zn- 2Mg-2Cu alloy thick plate[J]. Acta Metallurgica Sinica, 2018, 54(1): 100-108.

[2] 张新明, 邓运来, 张 勇. 高强铝合金的发展及其材料的制备加工技术[J]. 金属学报, 2015, 51(3): 257-271.

ZHANG Xin-ming, DENG Yun-lai, ZHANG Yong. Development of high strength aluminum alloys and processing techniques for the materials[J]. Acta Metallurgica Sinica, 2015, 51(3): 257-271.

[3] ROMETSCH P A, ZHONG Y, KNIGHT S. Heat treatment of 7xxx series aluminium alloys—Some recent developments[J]. Transactions of Nonferrous Metals Society of China, 2014, 24(7): 2003-2017.

[4] CINA B M. Reducing the susceptibility of alloys, particularly aluminum alloys, to stress corrosion cracking: America, 3856584[P]. 1974-12-24.

[5] XU D K, BIRBILIS N, ROMETSCH P A. The effect of pre-ageing temperature and retrogression heating rate on the strength and corrosion behaviour of AA7150[J]. Corrosion Science, 2012, 54: 17-25.

[6] 赵立军. 大规格喷射成形超高强7055铝合金组织与性能研究[D]. 镇江: 江苏科技大学, 2011: 7-9.

ZHAO Li-jun. Study on microstructure and properties of superhigh strength large-scale 7055 aluminum alloy by spray forming[D]. Zhenjiang: Jiangsu University of Science and Technology, 2011: 7-9.

[7] SRIVATSAN T S, ANAND S, SRIRAM S, VASUDEVAN V K. The high-cycle fatigue and fracture behavior of aluminum alloy 7055[J]. Materials Science and Engineering A, 2000, 281(1/2): 292-304.

[8] 何振波. 7055铝合金三级时效处理[J]. 轻合金加工技术, 2006, 34(5): 40-43.

HE Zhen-bo. Three-step aging treatments of 7055 aluminium alloy[J]. Light Alloy Fabrication Technology, 2006, 34(5): 40-43.

[9] 苏睿明, 曲迎东, 李荣德. 喷射态7075合金回归再时效中预时效的研究[J]. 金属学报, 2014, 50(7): 863-870.

SU Ri-ming, QU Ying-dong, LI Rong-de. Pre-aging of retrogression and re-aging of spray formed 7075 alloy[J]. Acta Metallurgica Sinica, 2014, 50(7): 863-870.

[10] 李文斌, 潘清林, 刘俊生, 梁文杰, 刘晓艳, 何运斌. 回归再时效处理对含Sc 超高强Al-Zn-Mg-Cu-Zr 合金组织与性能的影响[J]. 稀有金属材料与工程, 2010, 39(9): 1646-1650.

LI Wen-bin, PAN Qing-lin, LIU Jun-sheng, LIANG Wen-jie, LIU Xiao-yan, HE Yun-bin. Effects of retrogression and re-aging treatment on microstructures and mechanical properties of ultrahigh strength Al-Zn-Mg-Cu-Zr alloy containing Sc[J]. Rare Metal Materials and Engineering, 2010, 39(9): 1646-1650.

[11] PENG G S, CHEN K H, CHEN S Y, FANG H C. Influence of repetitious-RRA treatment on the strength and SCC resistance of Al-Zn-Mg-Cu alloy[J]. Materials Science & Engineering A, 2011, 528(12): 4014-4018.

[12] 冯 迪, 张新明, 邓运来, 刘胜胆, 吴泽政, 郭奕文. 预时效温度及回归加热速率对铝合金组织及性能的影响[J]. 中国有色金属学报, 2014, 24(5): 1141-1150.

FENG Di, ZHANG Xin-ming, DENG Yun-lai, LIU Sheng-dan, WU Ze-zheng, GUO Yi-wen. Effect of pre- ageing temperature and retrogression heating rate on the microstructure and properties of 7055 aluminum alloy[J]. The Chinese Journal of Nonferrous Metals, 2014, 24(5): 1141-1150.

[13] 冯 迪, 张新明, 刘胜胆. 非等温回归再时效对7055铝合金中厚板的厚向组织及性能均匀性的影响[J]. 中国有色金属学报, 2015, 25(11): 3000-3010.

FENG Di, ZHANG Xin-ming, LIU Sheng-dan. Effect of non-isothermal retrogression and re-ageing on through- thickness homogeneity of microstructure and properties in 7055 aluminum alloy medium thick plate[J]. The Chinese Journal of Nonferrous Metals, 2015, 25(11): 3000-3010.

[14] TANG J G, ZHANG X M, DENG Y L, DU Y X, CHEN Z Y. Texture decomposition with particle swarm optimization method[J]. Computational Materials Science, 2006, 38(2): 395-399.

[15] TSAI T C, CHUANG T H. Relationship between electrical conductivity and stress corrosion cracking susceptibility of Al 7075 and Al 7475 alloys[J]. Corrosion, 1996, 52(6) : 414-416.

[16] LIU Y, LIANG S, JIANG D M. Influence of repetitious non-isothermal aging on microstructure and strength of Al-Zn-Mg-Cu alloy[J]. Journal of Alloys and Compounds, 2016, 689: 632-640.

[17] PENG X Y, GUO Q, LIANG X P, DENG Y, XU G F, YIN Z M. Mechanical properties, corrosion behavior and microstructures of a non-isothermal ageing treated Al-Zn-Mg-Cu alloy[J]. Materials Science & Engineering A, 2017, 688: 146-154.

[18] 冯 迪, 张新明, 刘胜胆, 吴泽政, 郭奕文, 余翠娟. 7A55铝合金厚板的微观组织和性能不均匀性[J]. 中南大学学报(自然科学版), 2015, 46(8): 2824-2830.

FENG Di, ZHANG Xin-ming, LIU Sheng-dan, WU Ze-zheng, GUO Yi-wen, YU Cui-juan. Inhomogeneity of microstructure and properties of 7A55 aluminum alloy thick plate[J]. Journal of Central South University (Science and Technology), 2015, 6(8): 2824-2830.

[19] LIU D M, XIONG B Q, BIAN F G, LI Z H, LI X W, ZHANG Y A, WANG F, LIU H W. In situ studies of microstructure evolution and properties of an Al-7.5Zn-1.7Mg-1.4Cu-0.12Zr alloy during retrogression and reaging[J]. Materials and Design, 2014, 56: 1020-1024.

[20] FENG D, ZHANG X M, LIU S D, WANG T, WU Z Z, GUO Y W. The effect of pre-ageing temperature and retrogression heating rate on the microstructure and properties of AA7055[J]. Materials Science and Engineering A, 2013, 588: 34-42.

[21] MARLAUD T, DESCHAMPS A, BLEY F, LEFEBVRE W, BAROUX B. Evolution of precipitate microstructures during the retrogression and re-ageing heat treatment of an Al-Zn-Mg-Cu alloy[J]. Acta Materialia, 2010, 58(14): 4814-4826.

[22] LIU D M, XIONG B Q, BIAN F G, LI Z H, LI X W, ZHANG Y A, WANG F, LIU H W. Quantitative study of precipitates in an Al-Zn-Mg-Cu alloy aged with various typical tempers[J]. Materials Science and Engineering A, 2013, 588: 1-6.

[23] 刘胜胆, 李承波, 邓运来, 张新明. 时效对7055铝合金厚板淬透性的影响[J]. 金属学报, 2012, 48(3): 343-350.

LIU Sheng-dan, LI Cheng-bo, DENG Yun-lai, ZHANG Xin-ming. Influence of aging on the hardenability of 7055 aluminum alloy thick plate[J]. Acta Metallurgica Sinica, 2012, 48(3): 343-350.

[24] NICOLAS M, DESCHAMPS A. Characterisation and modelling of precipitate evolution in an Al-Zn-Mg alloy during non-isothermal heat treatments[J]. Acta Materialia, 2002, 51(20): 6077-6094.

[25] LIU Y, JIANG D M, LI B Q, YING T, HU J. Heating aging behavior of Al-8.35Zn-2.5Mg-2.25Cu alloy[J]. Materials and Design, 2014, 60: 116-124.

[26] LIU Y, JIANG D M, LI B Q, YANG W S, HU J. Effect of cooling aging on microstructure and mechanical properties of an Al-Zn-Mg-Cu alloy[J]. Materials and Design, 2014, 57: 79-86.

[27] SHE H, SHU D, WANG J, SUN B D. Influence of multi- microstructural alterations on tensile property inhomogeneity of 7055 aluminum alloy medium thick plate[J]. Materials Characterization, 2016, 113: 189-197.

[28] STARINK M J, WANG S C. A model for the yield strength of overaged Al-Zn-Mg-Cu alloys[J]. Acta Materialia, 2003, 51(17): 5131-5150.

[29] CHEN J Z, ZHEN L, SHAO W Z, DAI S L, CUI Y X. Through-thickness texture gradient in AA7055 aluminum alloy[J]. Material Letter, 2008, 62: 88-90.

Multifactorial effects on microstructure, properties and through-thickness inhomogeneity of 7A55-RRA treated aluminum alloy thick plate

FENG Di1, LIU Sheng-dan2, HAN Nian-mei3, CHEN Hong-mei1, CAO Wen-kui1, HAN Zhong-jie1

(1. School of Materials Science and Engineering, Jiangsu University of Science and Technology, Zhenjiang 212003, China;

2. School of Materials Science and Engineering, Central South University, Changsha 410083, China;

3. Suzhou Branch, CHINALCO Materials Application Research Institute Co. Ltd., Suzhou 215026, China)

Abstract: Mechanical properties test, electrical conductivity, differential scanning calorimetry(DSC), microstructure observation and texture analysis were used to investigate the effect of pre-ageing temperature, retrogression heating rate, recrystallization and Taylor factor on the microstructure, properties and through-thickness inhomogeneity of 7A55-RRA treated aluminum alloy thick plates. The results show that, the precipitates (η' and η) with relatively lower density and coarsened size in central layer results in lower hardness value and higher electrical conductivity than those of surface layer. The inhomogeneity of hardness and electrical conductivity decrease with the retrogression rate decreasing regardless of the pre-ageing temper. However, the substructure strengthening effect decreases and the recrystallized texture increases due to the deeper degree of recrystallization after solid solution in surface layer. The lower Taylor factor in surface layer results in a lower yield strength along rolling direction. The thick plate obtains a similar properties as that of traditional RRA after under ageing + slow heating retrogression and re-ageing, and the slow heating rate much more fits the engineering reality for thick plate heat treatment.

Key words: precipitate; recrystallization; texture; 7A55 aluminum alloy; thick plate; inhomogeneity

Foundation item: Project(2016YFB0300901) supported by the National Key Research and Development Program of China; Project(51808082) supported by the National Natural Science Foundation of China; Project (BK20160560) supported the Natural Science Foundation of Jiangsu Province, China; Project (16KJB430010) supported by the Natural Science Foundation for Colleges and Universities of Jiangsu Province, China; Project supported by the Undergraduate Innovation Program Project of Jiangsu University of Science and Technology, China

Received date: 2018-05-10; Accepted date: 2018-10-23

Corresponding author: FENG Di; Tel: +86-13852908966; E-mail: difeng1984@just.edu.cn

(编辑 王 超)

基金项目:国家重点基础研究发展计划资助项目(2016YFB0300901);国家自然科学基金资助项目(51801082);江苏省自然科学基金资助项目(BK20160560);江苏省高校自然科学基金资助项目(16KJB430010);江苏科技大学本科生创新计划资助项目

收稿日期:2018-05-10;修订日期:2018-10-23

通信作者:冯 迪,讲师,博士;电话:13852908966;E-mail:difeng1984@just.edu.cn

[1] 冯 迪, 张新明, 陈洪美, 金云学, 王国迎. 非等温回归再时效对Al-8Zn-2Mg-2Cu合金厚板组织及性能的影响[J]. 金属学报, 2018, 54(1): 100-108.

[2] 张新明, 邓运来, 张 勇. 高强铝合金的发展及其材料的制备加工技术[J]. 金属学报, 2015, 51(3): 257-271.

[6] 赵立军. 大规格喷射成形超高强7055铝合金组织与性能研究[D]. 镇江: 江苏科技大学, 2011: 7-9.

[8] 何振波. 7055铝合金三级时效处理[J]. 轻合金加工技术, 2006, 34(5): 40-43.

[9] 苏睿明, 曲迎东, 李荣德. 喷射态7075合金回归再时效中预时效的研究[J]. 金属学报, 2014, 50(7): 863-870.

[12] 冯 迪, 张新明, 邓运来, 刘胜胆, 吴泽政, 郭奕文. 预时效温度及回归加热速率对铝合金组织及性能的影响[J]. 中国有色金属学报, 2014, 24(5): 1141-1150.

[13] 冯 迪, 张新明, 刘胜胆. 非等温回归再时效对7055铝合金中厚板的厚向组织及性能均匀性的影响[J]. 中国有色金属学报, 2015, 25(11): 3000-3010.

[18] 冯 迪, 张新明, 刘胜胆, 吴泽政, 郭奕文, 余翠娟. 7A55铝合金厚板的微观组织和性能不均匀性[J]. 中南大学学报(自然科学版), 2015, 46(8): 2824-2830.

[23] 刘胜胆, 李承波, 邓运来, 张新明. 时效对7055铝合金厚板淬透性的影响[J]. 金属学报, 2012, 48(3): 343-350.