文章编号:1004-0609(2015)12-3336-08

Ce对往复挤压-低温正挤压Mg-Zn-Ce合金组织和力学性能的影响

杨文朋,郭学锋,梁世何

(河南理工大学 材料科学与工程学院,焦作 454010)

摘 要:

在Mg-6Zn合金中添加0.6%、1%和2% Ce(质量分数),联合往复挤压和低温正挤压细化Mg-Zn-Ce合金组织,利用X射线衍射、光学显微镜、扫描电镜和透射电镜分析合金中相组成和组织演化,测试合金的室温力学性能。结果表明:Mg-6Zn-0.6Ce合金中主要化合物为Mg4Zn7相,Mg-6Zn-1Ce和Mg-6Zn-2Ce合金中主要化合物为T-(MgZn)12Ce相。往复挤压合金经动态再结晶而细化,晶粒尺寸随Ce添加量增加而变小,分别为20.6 μm、16.5 μm和9.1 μm。低温正挤压时,合金再次发生动态再结晶而再次细化,晶粒尺寸分别为2.0 μm、8.6 μm和1.9 μm。Mg-6Zn-0.6Ce合金力学性能最佳,屈服强度、抗拉强度和伸长率分别为266.4 MPa、312.4 MPa和12.8%。合金的优良性能是由细晶强化、颗粒强化和固溶强化的共同作用造成的。

关键词:

中图分类号:TG146.2 文献标志码:A

Effects of Ce on microstructures and mechanical properties of Mg-Zn-Ce alloys processed by reciprocating extrusion and low-temperature forward extrusion

YANG Wen-peng, GUO Xue-feng, LIANG Shi-he

(School of Materials Science and Engineering, Henan Polytechnic University, Jiaozuo 454010, China)

Abstract: The microstructures of Mg-Zn-Ce alloys, which were prepared by adding 0.6%, 1% and 2% Ce (mass fraction) based on an Mg-6Zn alloy, were refined by combining reciprocating extrusion and low-temperature forward extrusion. The phase composition and microstructural evolution in alloys were analyzed by X-ray diffractometry, optical microscopy, scanning electron microscopy and transmission electron microscopy, the mechanical properties were tested at room temperature. The results show that major intermetallics in Mg-6Zn-0.6Ce alloy is Mg4Zn7 phase, the major intermetallics in Mg-6Zn-1Ce and Mg-6Zn-2Ce alloy is T-(MgZn)12Ce phase. The alloys are refined due to dynamic recrystallization after reciprocating extrusion, the grain size decreases with increasing Ce content, the grains sizes are 20.6 μm, 16.5 μm and 9.1 μm, respectively. The alloys are refined one more time due to dynamic recrystallization occurring once more during low-temperature forward extrusion, and the grain sizes are 2.0 μm, 8.6 μm and 1.9 μm, respectively. Mg-6Zn-0.6Ce alloys have the best mechanical properties, the yield strength, ultimate tensile strength and elongation are 266.4 MPa, 312.4 MPa and 12.8%, respectively. The excellent properties are attributed to the combination of fine grain strengthening, particle strengthening and solid solution strengthening.

Key words: Mg-Zn-Ce; magnesium alloy; reciprocating extrusion; extrusion; mechanical property

镁合金的密度低、比强度和比刚度高,是最轻的金属基结构材料,已广泛应用于汽车和航空、航天等工业[1]。Mg-Zn系合金属于高强度镁合金,具有显著的时效强化作用[2-3],是应用量最大的合金系之一。然而Mg-Zn系合金的共晶点温度较低(约为340 ℃[4]),限制了其高温使用范围。通过添加稀土元素后可以形成高熔点化合物,从而提高合金的高温强度和抗蠕变性能[5-6]。Ce作为重要的稀土元素,在Mg中的固溶度极低[4]。当Ce添加量较少时,可以改善变形镁合金的织构分布,显著提高合金的延展性[7-8]。如Mg-0.2Ce合金挤压试样中基面与挤压方向的夹角为40°~50°,其伸长率高达31%,是纯Mg挤压棒材的伸长率的3.4倍[8]。当Ce添加量大于1%时,形成高温稳定的Mg12Ce相,Mg12Ce相与Mg基体相比具有很高的硬度,可以提高合金的室温和高温强度[9-10]。Ce对Mg-Zn合金性能提高同样具有显著作用[11-12],因此,Mg-Zn-Ce合金具有深入开发潜力。

大塑性变形工艺可以显著细化组织,大幅度提高镁合金的力学性能。往复挤压(REX)是一种集挤压和墩粗于一体的大塑性变形工艺,制备出的镁合金强度高、韧性好、综合性能优良[13-14]。本文作者前期系统研究了往复挤压道次和温度对组织的影响,结果表明:材料经1道次挤压后即完全发生动态再结晶,后续多道次挤压过程是细晶通过晶界滑移实现的,随着挤压道次增加,保温时间延长,晶粒反而粗化[15]。对于Mg-6Zn- 1Y-1Ce合金,在300~360 ℃范围内挤压时340 ℃挤压合金晶粒最细,为8.2 mm[15]。往复挤压合金组织均匀,且试样恢复到原始形状,因此可以通过低温正挤压(EX)再次细化合金组织,以获得更高的力学性能。

Mg-Zn-Ce系合金前期研究主要集中在通过微量Ce优化合金织构从而改善其延展性[7-8],而Ce含量大于0.5%时对变形合金组织和性能影响尚缺乏系统研究,往复挤压-低温正挤压Mg-Zn-Ce合金组织和性能尚无相关报道。本文作者在Mg-6Zn合金基础上添加不同含量Ce,并利用1道次往复挤压和低温正挤压联合工艺细化合金组织,系统研究Ce对合金组织和性能影响,为Mg-Zn-Ce系合金的深度开发提供理论依据和实验支持。

1 实验

1.1 材料制备

用纯Mg(纯度>99.9%(质量分数,下同))、纯Zn(纯度>99.9%)和Mg-90%Ce中间合金制备Mg-Zn-Ce合金。在Ar+SF6气体保护环境中熔化纯Mg,720 ℃加入纯Zn和Mg-90%Ce中间合金颗粒。熔炼过程中不断搅拌。保温20 min后,将熔体浇铸到d 52 mm石墨模具中获得铸锭。将铸锭加工成d 50 mm×60mm的坯料用于挤压。

往复挤压详细工艺见文献[15]。在往复挤压和挤压前,将模具和坯料在挤压温度下预热1 h,使整个系统温度均匀。往复挤压模具挤压颈直径12 mm,挤压温度340 ℃,温控波动±2 ℃,压力约1.44×106 N,挤压杆轴向移动线速度约1 mm/s。经过1道次挤压(包括连续的挤压与镦粗)合金获得真应变Δe=5.71(Δe=4 ln(d0/dm)[4])。对往复挤压后的试样在235 ℃正挤压成d 12 mm的棒材,挤压时压力约为6.96×105 N,挤压杆线速度约为2.5 mm/s。

1.2 组织分析

金相试样经打磨后抛光至镜面,使用5 g苦味酸+ 100 mL乙醇溶液腐蚀,铸态试样用JSM-6700F型扫描电镜观察组织,用附带的Oxford能谱仪(EDX)检测金属间化合物成分;挤压试样使用Nikon Epiphot光学显微镜观察金相,采用截线法评估合金晶粒度。使用RigakuD/max-3C型X射线衍射(XRD)仪分析合金相组成,辐射源为Cu Ka,步进扫描步长为0.033°,扫描范围为15°~90°。用透射电镜(TEM)观察挤压后合金显微组织。TEM样品在挤压棒材上平行于挤压方向截取,手工减薄至80 μm,使用双喷电解减薄至穿孔,双喷液为30%硝酸+70%甲醇溶液(体积分数),工作温度为-20 ℃,最后使用离子减薄仪在4 keV加速电压下去除表面氧化膜。使用JEM-3010型透射电镜观察组织,工作电压为300 kV。

1.3 力学性能测试和断口分析

室温拉伸测试在HT2008型微机控制电子万能机上进行,拉伸试样按GB/T 228.1-2010执行,规格为d 6 mm×36 mm。采用恒定应变速率拉伸,应变速率为5×10-4 s-1。拉伸断口使用JSM-6700F型扫描电镜分析。

2 实验结果

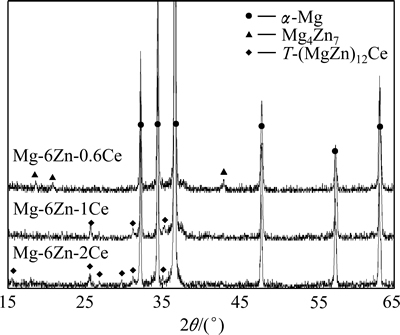

XRD分析结果(见图1)表明,Mg-6Zn-0.6Ce合金中主要的化合物为Mg4Zn7相,当Ce添加量为1%时,主要的金属间化合物转变为T相;当Ce添加量为2%时,T相衍射峰增强,说明T相体积分数增大。

图1 Mg-Zn-Ce合金XRD谱

Fig. 1 XRD patterns of Mg-Zn-Ce alloys

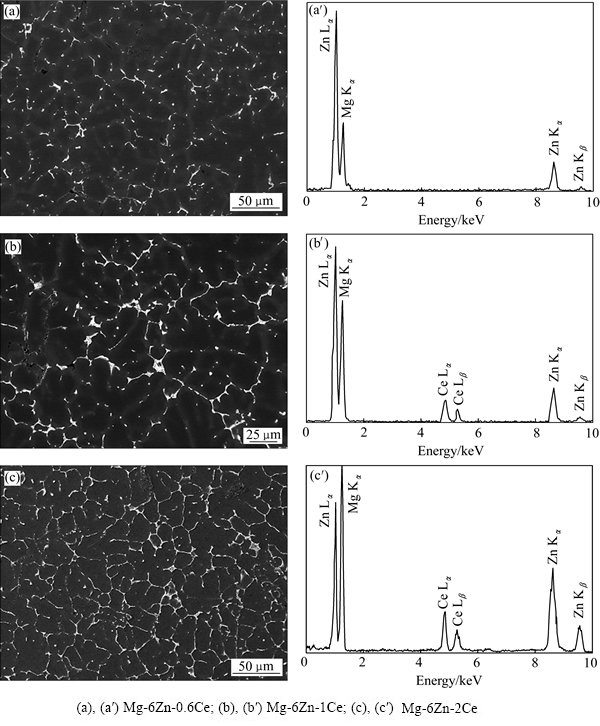

铸态Mg-Zn-Ce合金组织由α-Mg树枝晶和枝晶间的网状金属间化合物(白色区域)组成(见图2),基体晶粒尺寸随Ce含量增加并没有明显细化,平均尺寸约为30 mm。用图形软件分析发现金属间化合物(白色区域)面积分数随Ce含量的增加而变大,Mg-6Zn-0.6Ce、Mg-6Zn-1Ce和Mg-6Zn-2Ce的分别为3.6%、3.8%和5.0%。

使用EDX对晶界上化合物进行分析,结果表明,Mg-6Zn-0.6Ce合金化合物EDX谱(见图2(a′))中Zn Lα峰最强,Mg Kα峰强度中等,Zn Kα和Kβ峰强度较弱,化学成分为Mg-45.7%Zn-0.8%Ce(摩尔分数)。EDX分析中当颗粒尺寸较小时基体对测试结果有较大影响,Zn的真实含量应高于45.7%,结合相关文献和XRD分析结果可以确定化合物可能为Mg4Zn7相。Mg-6Zn-1Ce合金中化合物EDX谱(见图2(b′))中Zn Lα峰最强,Mg Kα峰次之,Ce Lα和Lβ峰较弱,其化学成分为Mg-27.4%Zn-5.6%Ce,与T-(MgZn)12Ce相成分接近。Mg-6Zn-2Ce合金中化合物EDX谱(见图2(c′))中Mg Kα峰最强,Zn Lα峰次之,其化学成分为Mg-21.8%Zn- 5.9%Ce,接近T相成分。与Mg-6Zn-1Ce合金中T相成分相比,Zn含量减少。

图2 铸态Mg-Zn-Ce合金SEM像和金属间化合物EDX谱

Fig. 2 SEM images and EDX spectra of intermetallics in Mg-Zn-Ce alloys

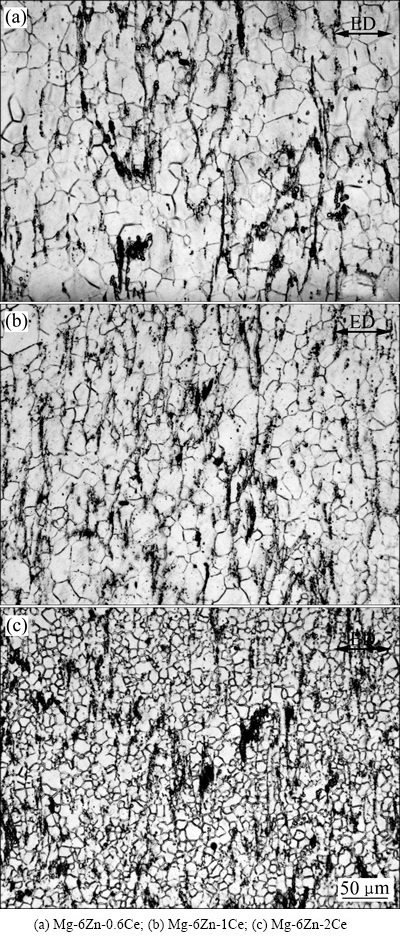

经过往复挤压,3种合金发生了充分的动态再结晶(见图3),组织由均匀的等轴晶组成,不存在未再结晶区域。Mg-6Zn-0.6Ce合金晶粒相对粗大,平均晶粒尺寸为20.6 μm。随着Ce添加量的提高,晶粒尺寸逐渐细化,Mg-6Zn-1Ce合金晶粒平均尺寸为16.5 μm。Mg-6Zn-2Ce合金晶粒已细化至9.1 μm。铸态合金晶界上网状的金属间化合物经往复挤压被破碎为细小颗粒,但并未均匀分散,仍呈网状分布特征。由于最后的镦粗作用,破碎颗粒有弱流线分布趋势,流线方向垂直于挤压方向。

图3 往复挤压Mg-Zn-Ce合金组织

Fig. 3 Microstructures of reciprocating extruded Mg-Zn-Ce alloys

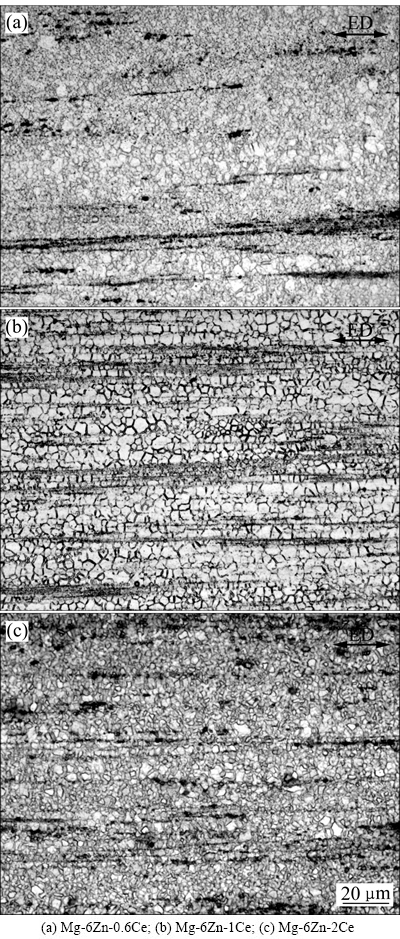

往复挤压试样经过低温正挤压后基体再次发生了完整的动态再结晶,组织再次细化(见图4)。Mg-6Zn- 0.6Ce合金晶粒非常细小,平均尺寸为2.0 μm。然而低温正挤压合金晶粒尺寸演化规律与往复挤压合金不同,随着Ce添加量的提高,晶粒并未进一步细化,反而粗大化。Mg-6Zn-1Ce合金平均晶粒尺寸为8.6 μm。当Ce添加量为2%时,晶粒再次明显细化,平均晶粒尺寸为1.9 μm。图4中灰黑色颗粒为破碎的金属间化合物颗粒,平行于挤压方向呈显著的流线分布特征,化合物颗粒尺寸均在3 μm以下,但分布并不均匀。

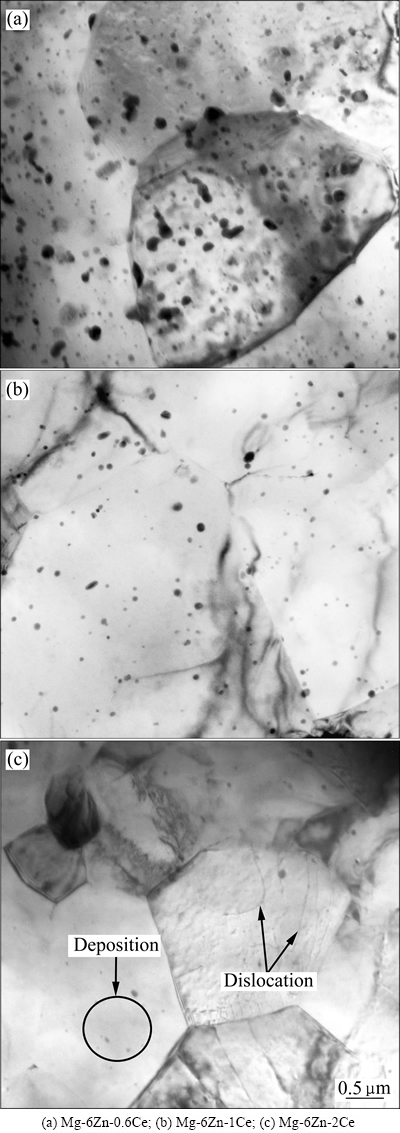

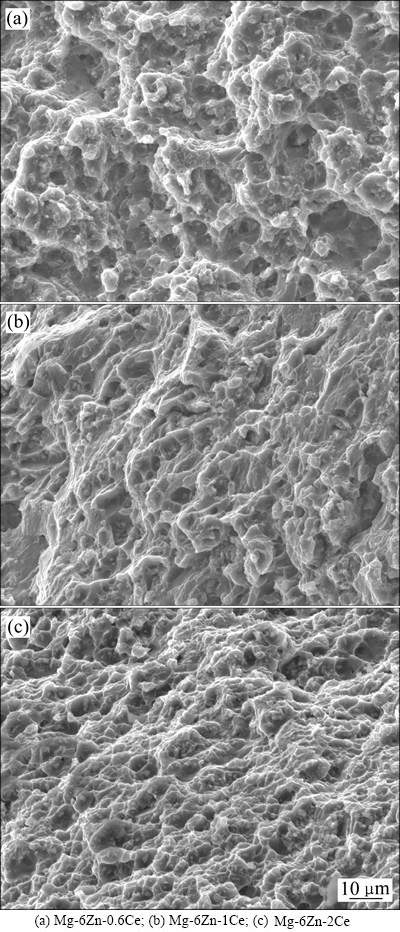

利用TEM观察显微组织(见图5)发现,Mg-6Zn-0.6Ce合金基体中弥散分布着大量不规则沉淀相颗粒,最大颗粒尺寸小于200 nm,平均颗粒尺寸约为65 nm。然而,当Ce添加量为1%时,基体中沉淀相颗粒明显减少,只能观察到少量约为50 nm的不规则沉淀颗粒,而且晶界上沉淀相颗粒稀少。Mg-6Zn-2Ce合金中,基体上只能观察到极少量小于50 nm的沉淀颗粒。此外,3种合金经挤压后已完全发生动态再结晶,晶粒内部几乎观察不到位错。

图4 往复挤压-正挤压Mg-Zn-Ce合金组织

Fig. 4 Microstructures of Mg-Zn-Ce alloys processed REX- EX

图5 往复挤压-挤压Mg-Zn-Ce合金TEM像

Fig. 5 TEM images of Mg-Zn-Ce alloys processed by REX- EX

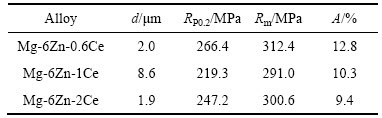

表1所列为Mg-Zn-Ce合金拉伸性能。由表1可知,Mg-Zn-Ce合金强度与晶粒尺寸有密切关系。Mg- 6Zn-1Ce合金晶粒粗大,其强度最低;Mg-6Zn-0.6Ce合金晶粒尺寸细小,其屈服强度最高,为266.4 MPa。虽然Mg-6Zn-2Ce合金晶粒尺寸与Mg-6Zn-0.6Ce合金尺寸相当,但其屈服强度比Mg-6Zn-0.6Ce合金的低约20 MPa。合金伸长率随着Ce添加量增加而降低。

3种合金断口均由韧窝组成,为典型的韧性断口(见图6)。Mg-6Zn-0.6Ce合金断口韧窝非常细小,周围有明显的撕裂棱,但韧窝深浅不一。Mg-6Zn-1Ce合金韧窝尺寸较大,而且较浅,周围撕裂棱不明显。Mg-6Zn-2Ce合金韧窝细小,周围有尖锐的撕裂棱,并且大小均匀。

表1 往复挤压-挤压Mg-Zn-Ce合金拉伸性能

Table 1 Tensile properties of Mg-Zn-Ce alloys processed by REX-EX

图6 往复挤压-挤压Mg-Zn-Ce合金断口形貌

Fig. 6 Fracture surfaces morphologies of Mg-Zn-Ce alloys processed by REX-EX

3 讨论

3.1 显微组织

根据Mg-Zn相图,Mg-6Zn合金在平衡凝固条件下形成Mg7Zn3相[16],然而实际铸造过程冷却速度较快,会偏离平衡凝固组织,并形成Zn含量更高的Mg4Zn7相[17-18]。在Mg-6Zn合金中添加0.6%Ce时,主要化合物仍为Mg4Zn7相,Ce元素固溶于Mg4Zn7相中。然而当Ce添加量为1%时,主要化合物转变为T相,T相的形成与各元素的电负性差有关,Ce(电负性为1.12)和Zn的电负性差为0.53,Mg与Zn的电负性差为0.34。对比可知,Zn更容易被Ce所吸引,并在凝固最后阶段直接生成T相。近期研究发现,T相为Mg12Ce相固溶体,其晶体结构为体心正交结构[19],在350 ℃时,Zn在Mg-Ce二元相中最大固溶度为48.49%(摩尔分数)[4]。Ce在Mg中的固溶度极低,且T相是高熔点金属间化合物,在挤压过程中很难固溶于基体;相对而言,Zn在Mg的最大固溶度为6.2%,因此340 ℃往复挤压时一部分Mg4Zn7相会固溶于基体,正挤压温度为235 ℃,该温度在Mg-Zn时效强化温度范围,所以在挤压过程中固溶于基体的Zn原子会以β1'和β2'沉淀相形式从基体析出,因此图5中沉淀相为Mg-Zn相。由于随着Ce含量提高,形成T相所需的Zn原子越来越多,不但使Mg4Zn7相消失,还使固溶于基体中的Zn原子大幅度降低,以致Mg-Zn沉淀相数量急剧降低(见图5)。当Ce添加量为2%时,合金中Zn几部全部被T相捕获,基体中沉淀相几乎消失。值得注意的是,随着Ce含量提高,T相体积分数增加,由于Zn添加量仍为6%,此时T相中Zn含量降低(见图2(b)和(c))。

合金经过往复挤压发生了动态再结晶而细化,低温正挤压时再次发生动态再结晶,组织进一步细化。往复挤压后的晶粒尺寸随着Ce添加量增加而细化,然而后续低温正挤压合金组织并未随着Ce添加量增加而变细,Mg-6Zn-1Ce合金挤压后晶粒尺寸为8.6 μm,远比Mg-6Zn-0.6Ce和Mg-6Zn-2Ce合金晶粒尺寸粗大。动态再结晶晶粒尺寸差异与对应的变形温度下强化相颗粒密度密切相关。根据理论可知,动态再结晶晶粒的最终尺寸d由形核率N和生长速度v决定[20]:

(1)

(1)

当应变量和挤压温度条件相同时,形核率和生长速度与强化相颗粒体积分数和密度有密切关系。这是因为在挤压过程中产生大量位错,一方面,强化相颗粒可以阻碍位错运动,使位错在强化相颗粒周围塞积,因此动态再结晶过程中强化相颗粒可以作为再结晶晶粒形核核心,提高形核率N;另一方面,强化相颗粒对晶界有较强的钉扎作用,可以有效阻碍晶界运动,抑制晶粒长大,降低生长速度v。因此合金中强化相颗粒体积分数越大、密度越高合金再结晶晶粒越细小。

340 ℃往复挤压时,Mg4Zn7相会分解,部分Zn原子溶入基体;T相高温稳定,很难分解。所以,往复挤压晶粒细化程度取决于T相的体积分数,随着Ce添加量增加,T相体积分数增加,合金晶粒更细小。

正挤压温度较低,固溶于基体中的Zn原子通过沉淀形式析出,析出的Mg-Zn沉淀相同样可以提高再结晶的形核率,同时可以钉扎再结晶晶粒的晶界,抑制晶粒粗化。此时,最终再结晶晶粒尺寸取决于Mg-Zn沉淀颗粒和T相强化相颗粒的共同作用。当Ce含量为0.6%时,主要的强化相为挤压破碎的Mg4Zn7相和高密度的Mg-Zn沉淀相,组织细化效果明显。当Ce含量为1%时,T相体积分数仅比Mg-6Zn-0.6Ce合金中Mg4Zn7相的增加0.2%(见图2(b)),同时基体中Mg-Zn沉淀相大幅减少,其晶粒细化效果较差。当Ce为2%时,虽然Mg-Zn沉淀相消失,但是其中T相颗粒体积分数比Mg-6Zn-1Ce中T相颗粒体积分数增加了约32%,达到最大值,组织细化效果显著。

3.2 性能

经过往复挤压和低温正挤压后,细晶Mg-Zn-Ce合金表现出良好的力学性能。合金主要的强化机制包括细晶强化、增强颗粒强化(包括破碎第二相颗粒和沉淀强化颗粒)和固溶强化,3种合金力学性能的差异是各强化机制对力学性能贡献差异引起的。晶粒细化对合金力学性能的贡献最突出,晶粒尺寸较细的Mg-6Zn-0.6Ce和Mg-6Zn-2Ce合金强度均高于Mg-6Zn-1Ce合金的强度。然而,Mg-6Zn-0.6Ce合金和Mg-6Zn-2Ce合金晶粒尺寸相当,但前者屈服强度比后者的高约20 MPa,两者性能差距是沉淀强化和固溶强化引起的。由TEM分析结果可知,Mg-6Zn-0.6Ce合金基体上分布着高密度的Mg-Zn沉淀相颗粒,而Mg-6Zn-2Ce合金晶粒内部只有微量的强化相颗粒,同时基体固溶的Zn非常少,沉淀强化和固溶强化贡献几乎可忽略不计,因此Mg-6Zn-0.6Ce合金的屈服强度和抗拉强度均高于Mg-6Zn-2Ce合金的。

合金的伸长率与增强相颗粒尺寸和密度有关。在拉伸测试中,位错首先在破碎的强化相颗粒和基体之间的界面处塞积,当位错塞积达到一定程度时,微孔在颗粒与基体之间的界面处形核。之后,微孔长大并联合成较大空洞,最终导致材料断裂。随着Ce含量增加,在晶界上网状的金属间化合物体积分数逐渐增加,经过挤压后破碎颗粒尺寸也会变大,大颗粒更容易应力集中,形成裂纹源。因此随着Ce含量增加,合金伸长率降低。

4 结论

1) 铸态Mg-Zn-Ce合金晶粒尺寸约为30 mm,Mg-6Zn-0.6Ce合金主要的金属间化合物为Mg4Zn7相,Mg-6Zn-1Ce和Mg-6Zn-2Ce合金主要化合物为T相;随着Ce添加量增加,晶界上网状金属间化合物面积分数增加,分别为3.6%、3.8%和5%。

2) 铸态合金经往复挤压后因动态再结晶而细化,晶粒尺寸随着Ce添加量增加而细化,尺寸分别为20.6 μm、16.5 μm和9.1 μm;经过低温正挤压后,合金再次发生再结晶而细化,平均晶粒尺寸分别为2.0 μm、8.6 μm和1.9 μm。

3) 经往复挤压和低温正挤压细化后,Mg-6Zn-0.6Ce合金的强度最高,Mg-6Zn-2Ce合金的次之,Mg-6Zn-1Ce合金因晶粒相对粗大强度最低,合金伸长率随着Ce添加量增加而降低。Mg-6Zn-0.6Ce合金屈服强度、抗拉强度和伸长率分别为266.4 MPa、312.4 MPa和12.8%。合金优良的性能主要是细晶强化、颗粒强化和固溶强化共同作用的结果。

REFERENCES

[1] ARRUEBARRENA G, HURTADO I,  , TOWNSEND J, MAHMOOD S, WENDT A, WEISS K, BEN-DOV A. Development of investment-casting process of Mg-alloys for aerospace applications[J]. Advanced Engineering Materials, 2007, 9(9): 751-756.

, TOWNSEND J, MAHMOOD S, WENDT A, WEISS K, BEN-DOV A. Development of investment-casting process of Mg-alloys for aerospace applications[J]. Advanced Engineering Materials, 2007, 9(9): 751-756.

[2] BUHA J. Reduced temperature (22-100 °C) ageing of an Mg-Zn alloy[J]. Materials Science and Engineering A, 2008, 492(1/2): 11-19.

[3] BUHA J. The effect of Ba on the microstructure and age hardening of an Mg-Zn alloy[J]. Materials Science and Engineering A, 2008, 491(1/2): 70-79.

[4] KEVORKOV D, PEKGULERYUZ M. Experimental study of the Ce-Mg-Zn phase diagram at 350 °C via diffusion couple techniques[J]. Journal of Alloys and Compounds, 2009, 478(1/2): 427-436.

[5] 张 鉴, 张新平, 袁广银, 张 松, 丁文江. 不同准晶含量Mg-Zn-Gd-Y 合金的高温热压缩变形行为[J]. 中国有色金属学报, 2009, 19(5): 793-799.

ZHANG Jian, ZHANG Xin-ping, YUAN Guang-yin, ZHANG Song, DING Wen-jiang. Hot deformation behavior of Mg-Zn-Gd-Y base alloys with different contents of quasicrystal [J]. The Chinese Journal of Nonferrous Metals, 2009, 19(5): 793-799.

[6] 吴懿萍, 张新明, 邓运来, 唐昌平, 张 骞, 仲莹莹. Mg-Gd-Y-Zr合金热压缩组织及塑性失稳判据[J]. 中国有色金属学报, 2014, 24(12): 2961-2968.

WU Yi-ping, ZHANG Xin-ming, DENG Yun-lai, TANG Chang-ping, ZHANG Qian, ZHONG Ying-ying. Microstructure and plastic instability criteria of Mg-Gd-Y-Zr alloy during hot compression[J]. The Chinese Journal of Nonferrous Metals, 2014, 24(12): 2961-2968.

[7] YI D, WANG B, FANG X, YAO S, ZHOU L, LUO W. Effect of rare-earth elements Y and Ce on the microstructure and mechanical properties of ZK60 alloy[J]. Materials Science Forum, 2005, 488/489: 103-106.

[8] MISHRA R K, GUPTA A K, RAO P R, SACHDEV A K, KUMAE A M, LUO A A. Influence of cerium on the texture and ductility of magnesium extrusions[J]. Scripta Materialia, 2008, 59(5): 562-565.

[9] LUO A A, MISHRA R K, SACHDEV A K. High-ductility magnesium-zinc-cerium extrusion alloys[J]. Scripta Materialia, 2011, 64(5): 410-413.

[10] CAI J, MA GC, LIU Z, ZHANG H F, WANG A M, HU Z Q. Influence of rapid solidification on the mechanical properties of Mg-Zn-Ce-Ag magnesium alloy[J]. Materials Science and Engineering A, 2007, 456(1/2): 364-367.

[11] CHINO Y, SASSA K, MABUCHI M. Texture and stretch formability of Mg-1.5 mass %Zn-0.2 mass % Ce alloy rolled at different rolling temperatures[J]. Materials Transactions, 2008, 49(12): 2916-2918.

[12] ZHOU T, XIA H, CHEN ZH. Effect of Ce on microstructures and mechanical properties of rapidly solidified Mg-Zn alloy[J]. Materials Science and Technology, 2011, 27(7): 1198-1205.

[13] 郭学锋, 杨文朋, 宋佩维. 往复挤压Mg-4Al-2Si合金的高温拉伸性能[J]. 中国有色金属学报, 2010, 20(6): 1032-1038.

GUO Xue-feng, YANG Wen-ping, SONG Pei-wei. Elevated temperature tensile properties of Mg-4Al-2Si alloy prepared by reciprocating extrusion[J]. The Chinese Journal of Nonferrous Metals, 2010, 20(6): 1032-1038.

[14] MUELLER K, MUELLER S. Severe plastic deformation of the magnesium alloy AZ31[J]. Journal of Materials Processing Technology, 2007, 187/188: 775-779.

[15] 杨文朋, 郭学锋, 任 昉, 梁世何. 往复挤压镁合金再结晶组织表征[J]. 中国有色金属学报, 2013, 23(10): 2730-2737.

YANG Wen-peng, GUO Xue-feng, REN Fang, LIANG Shi-he. Characterization of recrystallized microstructure of reciprocating extruded magnesium alloy[J]. The Chinese Journal of Nonferrous Metals, 2013, 23(10): 2730-2737.

[16] OKAMOTO H. Comment on Mg-Zn (magnesium-zinc)[J]. Journal of Phase Equilibria, 1994, 15(1): 129-130.

[17] GAO X, NIE JF. Structure and thermal stability of primary intermetallic particles in an Mg-Zn casting alloy[J]. Scripta Materialia, 2007, 57(7): 655-658.

[18] SHAO G, VARSANI V, WANG Y, QIAN M, FAN Z. On the solidification microstructure of Mg-30Zn-2.5Y metal- intermetallic alloy[J]. Intermetallics, 2006, 14(6): 596-602.

[19] YANG WP, GUO XF, LU ZX. Crystal structure of the ternary Mg-Zn-Ce phase in rapidly solidified Mg-6Zn-1Y-1Ce alloy[J]. Journal of Alloys and Compounds, 2012, 521: 1-3.

[20] 毛卫民. 金属的再结晶与晶粒长大[M]. 北京: 冶金工业出版社, 1994: 56-69.

MAO Wei-min. Recrystallization and grain growth of metals[M]. Beijing: Metallurgical Industry Press, 1994: 56-69.

(编辑 王 超)

基金项目:中国博士后科学基金资助项目(2013M541973);河南理工大学博士基金资助项目(B2015-14);河南省矿业工程重点实验室开放基金资助项目(MEM14-4);河南理工大学金属材料及加工工程学科发展基金资助项目

收稿日期:2015-04-08;修订日期:2015-10-08

通信作者:杨文朋,讲师,博士;电话:0391-3986906;E-mail: wenpengy@gmail.com

摘 要:在Mg-6Zn合金中添加0.6%、1%和2% Ce(质量分数),联合往复挤压和低温正挤压细化Mg-Zn-Ce合金组织,利用X射线衍射、光学显微镜、扫描电镜和透射电镜分析合金中相组成和组织演化,测试合金的室温力学性能。结果表明:Mg-6Zn-0.6Ce合金中主要化合物为Mg4Zn7相,Mg-6Zn-1Ce和Mg-6Zn-2Ce合金中主要化合物为T-(MgZn)12Ce相。往复挤压合金经动态再结晶而细化,晶粒尺寸随Ce添加量增加而变小,分别为20.6 μm、16.5 μm和9.1 μm。低温正挤压时,合金再次发生动态再结晶而再次细化,晶粒尺寸分别为2.0 μm、8.6 μm和1.9 μm。Mg-6Zn-0.6Ce合金力学性能最佳,屈服强度、抗拉强度和伸长率分别为266.4 MPa、312.4 MPa和12.8%。合金的优良性能是由细晶强化、颗粒强化和固溶强化的共同作用造成的。

[5] 张 鉴, 张新平, 袁广银, 张 松, 丁文江. 不同准晶含量Mg-Zn-Gd-Y 合金的高温热压缩变形行为[J]. 中国有色金属学报, 2009, 19(5): 793-799.

[6] 吴懿萍, 张新明, 邓运来, 唐昌平, 张 骞, 仲莹莹. Mg-Gd-Y-Zr合金热压缩组织及塑性失稳判据[J]. 中国有色金属学报, 2014, 24(12): 2961-2968.

[13] 郭学锋, 杨文朋, 宋佩维. 往复挤压Mg-4Al-2Si合金的高温拉伸性能[J]. 中国有色金属学报, 2010, 20(6): 1032-1038.

[15] 杨文朋, 郭学锋, 任 昉, 梁世何. 往复挤压镁合金再结晶组织表征[J]. 中国有色金属学报, 2013, 23(10): 2730-2737.