锌锭模热力行为数值模拟及失效分析

杨远平1, 2,严宏志1

(1. 中南大学 机电工程学院,湖南 长沙,410083;

2. 湘西民族职业技术学院 机电系,湖南 吉首,416000)

摘要:针对锌锭模在使用过程中内圆角部位因疲劳裂纹而失效的问题,利用有限元方法,模拟锌液浇注及其凝固过程中锌锭模的温度场和应力场,找到锌锭模上拉应力最大的3个点,此3点即为控制模具使用寿命的关键点。分析锌锭模的初始温度、锌液的浇注温度对关键点最大应力的影响,模拟锌锭模自身铸造应力和组织性能,得到模具断面铸造应力和抗拉强度分布。分析锌锭模裂纹产生的原因,提出锌锭模使用工艺。研究结果表明:热冲击和疲劳是锌锭模产生裂纹的主要原因,裂纹不一定位于应力最大部位,而是位于应力较大且组织性能较差的部位;在锌锭浇注过程中,当模具的温度较低时,应采用低温浇注。

关键词:

中图分类号:TG21+3 文献标志码:A 文章编号:1672-7207(2011)05-1310-06

Thermal force behavior numerical simulation and failure analysis of zinc ingot die

YANG Yuan-ping1, 2, YAN Hong-zhi1

(1. School of Mechanical and Electrical Engineering, Central South University, Changsha 410083, China;

2. Department of Mechanical and Electrical Engineering, Xiangxi Vocational Technical College for Nationalities,

Jishou 416000, China)

Abstract: Aiming at breakage of zinc ingot die caused by fatigue crackle in the process of using at corner, the temperature and stress field of zinc ingot die in the process of zinc melt casting and solidification were simulated using FEM. Three maximum stress nodes in zinc ingot die were found, which are the key nodes that decide the using life of die.The influences of die initial temperature and zinc melt casting temperature on key nodes maximum stress were analyzed.By the simulation of casting stress and structure property for zinc ingot die,the distributions of casting stress and tensile strength in flange section were obtained.The crackle reasons of zinc ingot die were analyzed. The application technology for zinc ingot die was proposed. The results show that the primary reasons caused crackle are heat shock and fatigue, and the crackle is not necessarily at the maximum stress position where the stress is comparatively large and the structure property is worse. In the process of zinc ingot casting, when the temperature of die is lower, the casting temperature of zinc melt should be lower, too.

Key words: zinc ingot die; thermal force behavior; numerical simulation; failure analysis

锌锭、铝锭模等是有色金属冶炼一种基本的工装设备,此类模具的结构较简单,内腔表面即模具的工作面直接由铸造形成,模具在急热、急冷的条件下使用,模具温差变化大,内部产生很大的热应力,最终因疲劳裂纹而失效。国内对铝锭、锌锭模具的研究主要集中于采用不同的材料来制造模具,徐掌印等[1]模拟铝锭模的使用条件,研究了不同基体组织球墨铸铁的热疲劳性能,认为铁素体球墨铸铁的热疲劳性能最好;陈永华[2]研究了蠕墨铸铁在铝锭模生产中的应用,比较了蠕黑铸铁、灰铸铁和球墨铸铁的静载力学性能、高温力学性能和耐热疲劳性能,认为蠕墨铸铁材料用作铝锭模材料较为合适;王立源[3]分析了用QT400-18代替ZG230-450制造锌锭模,可以提高新定的表面光洁度,延长模具的使用寿命;夏日曦等[4]认为具体选用哪种材料来制造锌锭模,应由所制造模具的形状、大小及精度等多种因素来决定;张立志等[5]采用有限元方法,分析了锌锭模的应力与壁厚等关系,提出了锌锭模结构改进措施。而目前人们对模具在使用过程中,模具的温度、锌液的浇注温度等工艺参数对裂纹的影响研究很少,对模具的热应力分布和组织性能对裂纹影响研究也很少。在此,本文作者采用有限元方法,分析模具初始温度、锌液浇注温度等工艺参数对锌锭模热应力的影响,以及锌锭模的铸造应力和组织性能对裂纹的影响,综合上述模拟结果分析锌锭模的失效原因。

1 问题的提出

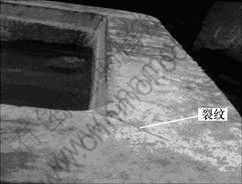

某公司的一种锌锭浇注模,材质为HT200,其长度×宽度×高度为1 440 mm×840 mm×420 mm,壁厚为100 mm,内圆角半径为30 mm,模具质量约为1.5 t,模具预热困难,在锌锭浇注凝固过程中,模具各部分由于温差而产生热应力,最终导致内圆角处产生疲劳裂纹而失效,如图1所示。

图1 失效的锌锭模

Fig.1 Failure die for zinc ingot

2 锌锭模应力有限元分析

2.1 几何建模及初始条件设置

2.1.1 几何建模

几何建模软件选用Pro/E,有限元分析软件选用ProCAST。先用Pro/E进行实体建模、装配、划分面网格、输出*.ans文件。再用ProCAST中的MeshCAST模块划分体网格,进行网格检查,用PreCAST 模块设置参数,运行DataCAST和ProCAST,由ViewCAST输出计算结果[6-10]。

2.1.2 初始条件

模具在锌锭浇注过程中初始位移、初始载荷等均为0;浇注速度约为20 kg/s,浇注时间为50~60 s;锌锭和锌锭模之间的界面换热系数为1 000 W/(m2?K)[11];锌锭模为对称结构,为减少计算量,取1/4模型进行仿真计算。锌锭模的材料为HT200,为脆性材料,使其断裂破坏的主要因素是最大拉应力,材料破坏按第一强度理论判断,故模拟计算的应力为最大拉应力σ1。

2.2 不同工艺条件下锌锭模的应力有限元分析

2.2.1 关键应力点分析

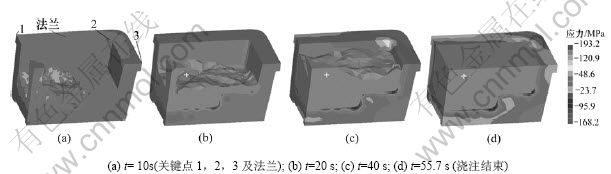

在实际生产中,锌液的浇注温度一般为520~ 600 ℃,开始为冷模浇注,因此,首先假定锌锭模的初始温度为25 ℃,锌液浇注温度为600 ℃。经过ProCAST模拟计算[8-11],得到锌锭模在锌液浇注和凝固过程中的应力场,如图2和图3所示。

从锌锭模的应力场随时间变化的图形中可以得知,除圆角处外,锌锭模的内表面受压,外表面受拉,最大压应力位于锌锭模底面圆角过渡部位,最大拉应力有3个部位,分别为长边外缘、短边外缘和上法兰内圆角。由于锌锭模疲劳失效主要是由拉应力引起,故只分析拉应力。在3个最大拉应力部位,通过逐点检测其σ1曲线,发现长边外缘中点、短边外缘中点、内圆角中点分别为各自部位的最大拉应力点,为控制模具使用性能的关键点,将其分别记为点1,2和3,具体位置见图2。

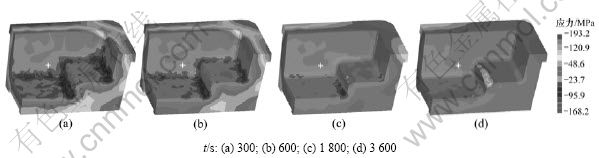

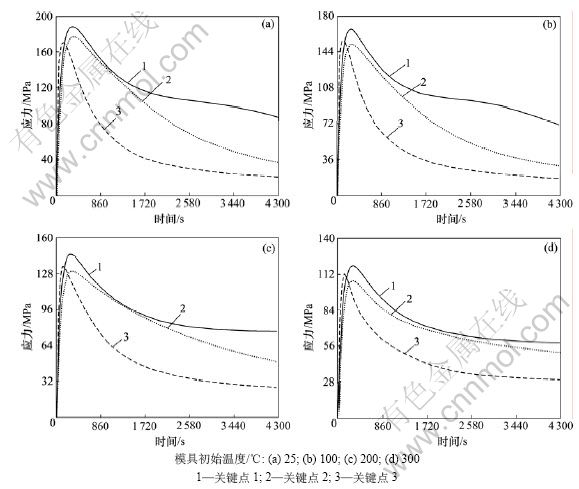

2.2.2 锌锭模初始温度对关键点应力的影响

根据生产实际和锌液的凝固温度(419 ℃),假定锌锭模的初始温度分别为25,100,200和300 ℃,锌液浇注温度均为600 ℃。经模拟计算,得到以上4种情况下关键点1,2和3的应力随时间变化曲线,如图4所示。

图2 锌锭模在锌液浇注过程中应力场

Fig.2 Stress fields of zinc ingot die in casting process of zinc melt

图3 锌锭模在锌液凝固过程中应力场(不显示锌锭)

Fig.3 Stress fields of zinc ingot die in solidification process of zinc melt

图4 不同模具初始温度时关键点的应力变化曲线

Fig.4 Key nodes stress at various die initial temperatures

锌锭模热应力产生的根本原因是在锌锭浇注过程中,模具各部分和锌液接触时间的差异、温度的传导等,导致其各部分产生温差。浇注开始前,没有温差,模具也就没有应力产生。刚开始时,模具各部分的温差快速增大,所以,应力激剧升高;其后,由于锌锭模上的温差逐步减小,各部分温度趋于平衡,锌锭模的应力平稳下降。从各关键点的应力随时间的变化曲线可知:点1的应力最大;点3虽是模具上裂纹产生位置,却不是最大应力点;点1的最大应力比点3的大12~16 MPa。

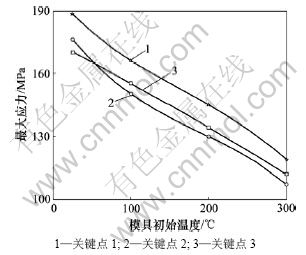

随着锌锭模初始温度的提高,各关键点的最大应力不断减小。为了更为直观地分析锌锭模的初始温度对其应力的影响,提取3个关键点的最大应力,然后与模具的初始温度进行拟合,得到3个关键点的最大应力随模具初始温度的变化曲线,如图5所示。由于3条曲线近似直线,因此可得:随着模具初始温度的升高,关键点的最大应力呈直线下降。经计算得知:模具的初始温度从25 ℃上升到300 ℃时,点1的最大应力下降36%,点2下降40%,点3下降34%,平均来说,模具初始温度每升高100 ℃,关键点的最大应力下降13%。

图5 关键点最大应力随模具初始温度化曲线

Fig.5 Relationship between key node’s maximum stress and die initial temperature

2.2.3 锌液浇注温度对关键点应力的影响

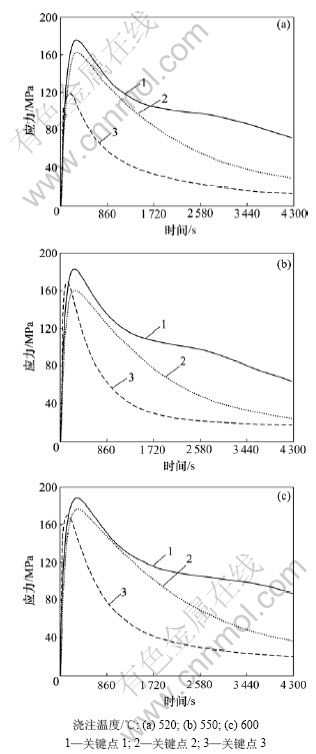

实际生产中锌液的浇注温度一般为520~600 ℃。选取锌液的浇注温度为520,550和600 ℃,分析浇注温度对锌锭模应力影响。假定模具的初始温度均为25 ℃,经模拟计算,得到在上述3种浇注温度下关键点1,2和3的应力随时间变化曲线,如图6所示。

图6 不同锌液浇注温度时关键点的应力变化曲线

Fig.6 Relationship between key nodes stress at various zinc melt casting temperatures and time

从图6可知:随着浇注温度的下降,锌锭模上关键点上的最大应力也随之降低;当浇注温度从600 ℃下降到520 ℃时,关键点1和2的最大应力从188和176 MPa下降到170和163 MPa,下降约7%,关键点3的最大应力从170 MPa降到120 MPa,下降约30%。

2.2.4 模具初始温度、锌液浇注温度综合对关键点应力的影响

实际生产过程中,锌锭连续浇注,大约4 h浇注1个,下一次浇注时,模具因浇注余热,温度大约在200 ℃,假定锌液的浇铸温度为550 ℃。经模拟计算得3个关键点的最大应力分别为131,120和108 MPa,与模具初始温度为25 ℃、锌液浇注温度为600 ℃时对应的最大应力188,176和170 MPa相比,平均下降约60 MPa,下降约1/3。

2.3 锌锭模失效原因分析及改进措施

2.3.1 锌锭模铸造应力和组织性能模拟

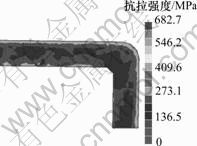

为了更好的解释锌锭模在圆角部位产生裂纹的原因,经模拟锌锭模的铸造应力和铸件组织性能,得到上法兰(图2)断面的铸造应力变化如图7所示,同一断面上铸件抗拉强度的分布如图8所示[12-13]。

图7 法兰断面的铸造应力变化图

Fig.7 Casting stress of section in flange

图8 法兰断面的抗拉强度图变化图

Fig.8 Tensile strength of section in flange

从图7断面铸造应力分布图可知:在法兰的内圆角部位,其铸造应力介于压应力和拉应力之间,其拉应力较小,所以,在此部位不会有铸造裂纹产生。从图8断面抗拉强度分布图可判断在内圆角部位抗拉强度约为180 MPa,而在外缘上大致为270 MPa,相差约90 MPa,即可得点1的抗拉强度比点3大90 MPa左右。

2.3.2 失效原因分析

锌锭模的材料为HT200,其理论抗拉强度应大于200 MPa,但这是指单铸试棒的力学性能。实际上,随着铸件壁厚的增加,其抗拉强度不断下降。根据GB/T 9439—1988,牌号为HT200的铸铁,壁厚为50~80 mm时,铸件的抗拉强度大于150 MPa;壁厚为80~150 mm时,铸件的抗拉强度大于140 MPa[14]。结合图7所示锌锭模铸造应力的模拟结果,可推断出锌锭模的裂纹不是在模具铸造过程中产生,应是在锌液浇注凝固过程中产生。

在实际生产过程中,由于模具大并且重,预热困难,开始浇注时一般为冷模浇注,如果锌液浇注温度较高,如浇注温度为600 ℃,锌锭模上3个关键点的最大应力分别为188,176和170 MPa,如此大的应力会对锌锭模产生很大的热冲击,极易使锌锭模产生裂纹。连续浇注时,锌锭模上3个关键点上的最大应力分别为131,120和118 MPa,虽均小于其所在部位对应的抗拉强度150 MPa和140 MPa,但每隔4 h左右的应力循环,不断变化的交变应力易使模具疲劳,产生疲劳裂纹。同时,高温的液态金属对模具型腔表面的反复冲刷,使模具型腔表面温度不断上升,模具内部温度场不均匀,导致模具型腔表面产生较大的热应力,超过模具材料高温下的屈服强度而产生塑性变形;周期性的温度变化使模具表面产生周期性的热膨胀、收缩及热应力,最终导致热疲劳失效[15]。综上可知,热冲击和疲劳是锌锭模产生裂纹的主要原因。

根据模拟计算结果,锌锭模上最大应力部位在点1即长边外缘中点,裂纹发生在点3即内圆角中点。图8断面抗拉强度分布图可以很好的解释这一现象,从图8可知:点1处的抗拉强度比点3处大90 MPa左右,而点1处的应力只比点3处的应力大12~16 MPa。由此可知,裂纹并不一定位于应力最大部位,而可能位于应力较大,同时组织性能较差的部位。

2.3.3 改进措施

(1) 因模具预热困难,在冷漠浇注时,应采用低温浇注,以避免对锌锭模产生热冲击。

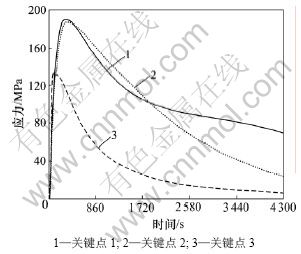

(2) 改进锌锭的结构,如增加圆角半径,可以有效降低锌锭模圆角处的应力。在其他不变时将圆角半径由30 mm增加到100 mm,在冷模、高温浇注时内圆角中点的最大应力由170 MPa下降到133 MPa,应力显著下降,如图9所示。

(3) 改善锌锭模内圆角处的组织性能,提高其抗裂性能。如在锌锭模的铸造过程中,在圆角部位安防冷铁,以加快圆角部位的冷却速度,细化晶粒,获得更好的组织性能[16]。

图9 圆角半径为100 mm时关键点应力变化曲线

Fig.9 Relationship between key nodes stress at 100 mm and time

3 结论

(1) 锌锭模的初始温度每上升100 ℃,模具上关键点的最大应力平均下降13%左右。

(2) 降低锌液浇注温度,模具上关键点1和2的最大应力下降7%左右,而点3的最大应力力下降30%,因此,冷模应采用低温浇注。

(3) 锌锭模在冷漠、高温浇注时,其热应力较大,会对模具产生较大的热冲击,易使模具产生裂纹,在实际生产中应尽量避免。

(4) 锌锭模上裂纹并不一定位于应力最大部位,而是位于应力较大,同时组织性能较差的部位。

参考文献:

[1] 徐掌印, 姜银举, 刘丽新, 等. 球铁铝锭模材料热疲劳性能的研究[J]. 铸造技术, 2007(5): 6-9.

XU Zhang-yin, JIANG Yin-ji, LIU Li-xin, et al. Study on the thermal fatigue property of aluminum ingot die made by spherical graphite cast iron[J]. Foundry Technology, 2007(5): 6-9.

[2] 陈永华. 蠕墨铸铁在铝锭模生产中的应用[J]. 现代铸铁, 2008(2): 68-70.

CHEN Yong-hua. Application of vermicular cast iron in production of moulds for aluminum ingot[J]. Modern Cast Iron, 2000(2): 68-70.

[3] 王立源. 锌锭模制造问题探讨与研究[J]. 铸造技术, 2001(1): 23-25.

WANG Li-yuan. Study on several problem of zinc ingot die production[J]. Foundry Technology, 2001(1): 23-25.

[4] 夏日曦, 王小中. 出口铅锌锭模的开发与研究[J]. 株冶科技, 1997(2): 27-29.

XIA Ri-xi, WANG Xiao-zhong. Research and development for export lead-zinc ingot die[J]. Science and Technology of Zhuzhou Smelter, 1997(2): 27-29.

[5] 张立志, 严宏志. 基于ProCAST的锌锭铸模失效机制研究及结构改进[J]. 热加工工艺, 2009, 38(3): 142-145.

ZHANG Li-zhi, YAN Hong-zhi. Failure mechanism study and improvement of breed of zinc ingot die based on ProCAST[J]. Hot Working Technology, 2009, 38(3): 142-145.

[6] ESI Software Inc. ProCAST user’s manual & technical reference[M]. Annapolis, America: ESI Software Inc, 2007: 135-146.

[7] Alexandrou A, Bardinet F, Loues W. Mathematical and computational modeling of die filling in semisolid metal processing[J]. Journal of Materials Processing Technology, 1999, 96: 59-72.

[8] 汪煦, 赵玉涛, 苏大为, 等. ProCAST在金属型重力铸造充型和模具温度场中的应用[J]. 铸造, 2008, 57(12): 1263-1266.

WANG Xu, ZHAO Yu-tao, SU Da-wei, et al. Simulation of mold filling and temperature field of mold in metal mold gravity casting by ProCAST[J]. Foundry, 2008, 57(12): 1263-1266.

[9] 杨宠, 林汉同. 铸件凝固过程应力场数值模拟技术[J]. 热加工技术, 2001, 12(1): 40-42.

YANG Chong, LIN Han-tong. Stress-field numerical simulation technology in solidification processing of cast[J]. Hot Processing Technology, 2001, 12(1): 40-42.

[10] Fackeldey M, Ludwig A, Sahm P R. Coupled modeling of the solidification process prediction temperature stresses and microstructure[J]. Computational Materials Science, 1996(7): 194-199.

[11] 陶文铨. 数值传热学[M]. 西安: 西安交通大学出版社, 2001: 150-155.

TAO Wen-quan. Numerical heat transfer theory[M]. Xi’an: Xi’an Jiaotong University Press, 2001: 150-155.

[12] Goettsch D D, Dantziq J A. Modeling microstructure development in gray cast irons[J]. Metall Mater Trans A: Phys Metall Mater Sci, 1994, 25A(5): 1063-1079.

[13] Alrawajin N, Tryggvason G. Numerical simulation of dendrites solidification with convection three-dimensional flow[J]. Journal of Computational Physics, 2004, 194: 677-696.

[14] GB/T 9439—1988. 灰铸铁的力学性能[S].

GB/T 9439—1988. Mechanical property of gray iron[S].

[15] 郭楠, 曾珊琪, 李贵平, 等. 铝合金压铸模热疲劳失效分析与解决方法[J]. 陕西科技大学学报, 2008, 26(2): 104-106.

GUO Nan, ZENG San-qi, LI Gui-ping, et al. Thermal fatigue failure analysis and solutions of aluminium alloy die[J]. Journal of Shanxi University of Science and Technology, 2008, 26(2): 104-106.

[16] 李庆春. 铸件形成理论基础[M]. 北京: 机械工业出版社, 1987: 94-116.

LI Qing-chun. Theoretical principle of casting forming[M]. Beijing: China Machine Press, 1987: 94-116.

收稿日期:2010-04-08;修回日期:2010-07-15

基金项目:国家自然科学基金资助项目(50975291)

通信作者:严宏志(1964-),男,湖南安乡人,博士,教授,博士生导师,从事机械制造与控制研究;电话:13637315291;E-mail: yhzcsu@163.com