中国有色金属学报 2003,(06),1441-1446 DOI:10.19476/j.ysxb.1004.0609.2003.06.022

离心铸造Mg2Si和Si自生增强的锌基合金复合材料

上海交通大学金属基复合材料国家重点实验室,上海交通大学金属基复合材料国家重点实验室,上海交通大学金属基复合材料国家重点实验室,上海交通大学金属基复合材料国家重点实验室,上海交通大学金属基复合材料国家重点实验室,上海交通大学金属基复合材料国家重点实验室,上海交通大学金属基复合材料国家重点实验室 上海200030 ,上海200030 ,上海200030 ,上海200030 ,上海200030 ,上海200030 ,上海200030

摘 要:

采用热模金属型工艺 ,离心铸造自生增强的Zn 2 7Al 6 .3Mg 3.7Si合金复合材料。研究结果表明 :该合金内层聚集大量块状初生Mg2 Si、少量块状初生Si,中层不含初生Mg2 Si和初生Si,外层含少量初生Mg2 Si和初生Si;Zn 2 7Al 6 .3Mg 3.7Si合金在凝固过程中 ,先后经历了初生Si和初生Mg2 Si的析出、富Al的固溶Zn相析出、Mg Zn化合物的析出 ,以及发生三元或四元共晶反应 ;初生Mg2 Si和初生Si的位置、数量和分布决定于其内浮速度和离心力场作用下的凝固速度 ;含有初生Mg2 Si和初生Si的内层和外层比中层具有更高的硬度和耐磨性。

关键词:

离心铸造;Zn-27Al-Mg-Si合金;自生复合材料;Mg2Si;Si;

中图分类号: TB331

作者简介:王渠东(1964),男,教授,博士;电话:02162933139;Email:wangqudong@sjtu.edu.cn;

收稿日期:2002-12-24

基金:国家自然科学基金资助项目 (5 990 10 0 7);高等学校重点实验室访问学者基金资助项目;

In-situ (Mg2Si+Si)/Zn matrix composite fabricated by centrifugal casting

Abstract:

In-situ composite of Zn-27Al-6.3Mg-3.7Si alloy was fabricated by centrifugal casting using the heated permanent mold. This kind of composite is consisted of three layers, inner layer segregates lots of blocky primary Mg2Si and a little blocky primary Si, middle layer contains no primary Mg2Si and primary Si, outer layer contains a little. Zn-27Al-6.3Mg-3.7Si alloy solidifies according to following steps: firstly, the precipitation of primary Si and primary Mg2Si, secondly, the precipitation of Zn-phase enriched by Al, thirdly, the precipitation of Mg-Zn compound, and lastly, the occurrence of ternary or quaternary eutectic reaction. The position, quantity and distribution of primary Mg2Si and primary Si are determined by solidification velocity under the effect of centrifugal force and their floating velocity inward. The inner and outer layer contained primary Mg2Si and primary Si exhibit much higher hardness and wear resistance than the middle layer.

Keyword:

centrifugal casting; Zn-27Al-Mg-Si alloy; in-situ composites; Mg2Si; Si;

Received: 2002-12-24

离心铸造自生复合材料克服了人工复合材料的界面问题, 具有增强相与基体之间界面洁净、 复合材料性能良好、 制备工艺简单、 工艺参数易于控制、 设备投资小、 适于大规模工业生产等特点, 因此引起了广泛的重视

Zn-Al合金具有良好的减摩性和耐磨性, 已经成功地取代一些铜合金用于制造耐磨零件, 但是, 其在高速重载下的耐磨性还有待提高

1 实验

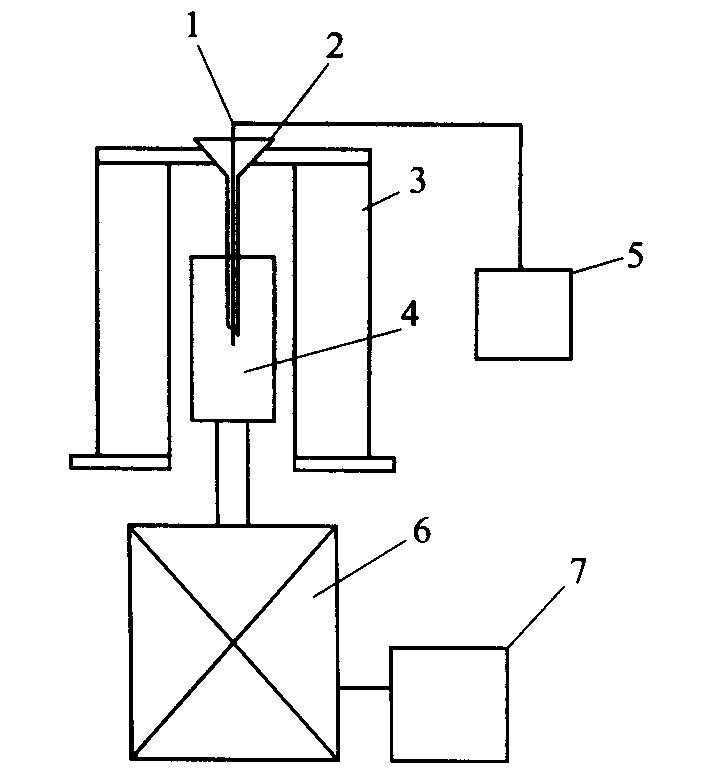

用工业纯锌、 纯铝、 纯镁和纯硅配制合金, 合金名义成分(质量分数, %)为: Zn-27Al-6.3Mg-3.7Si。 合金在电阻炉内熔炼, 离心铸造装置如图1所示。 金属模和流槽涂刷涂料后烘干, 浇注前金属模预热温度为200 ℃, 金属模转速1 000 r/min, 合金液浇注温度700 ℃, 浇注后加热炉立即断电, 铸件在加热炉内随炉冷却后获得管状铸件, 管件尺寸为外径88 mm、 内径64 mm、 长度100 mm。

用光学显微镜观察管件横截面的金相组织, 用HV-50型低载荷维氏硬度计测试管壁横截面沿径向的硬度分布, 所用载荷为50 N。 耐磨实验在MPX-2000型销盘式摩擦磨损试验机上进行, 测试干滑动摩擦条件下管件外层、 中层和内层的磨损量, 销形试样的直径为6 mm, 对磨盘为45钢, 硬度为HB177。 滑动速度为0.3 m/s, 垂直载荷为50 N, 摩擦时间为30 min, 试样在磨损前后在酒精中采用超声波清洗并烘干, 用精度为0.1 mg的光电分析天平称量。

图1 垂直离心铸造装置 Fig.1 Schematic diagram of vertical centrifugal casting apparatus 1—Thermocouple; 2—Pouring cup;3—Heating furnace; 4—Metal mould; 5—Temperature controller; 6—Motor; 7—Inverter

2 结果与讨论

2.1 复合材料的显微组织

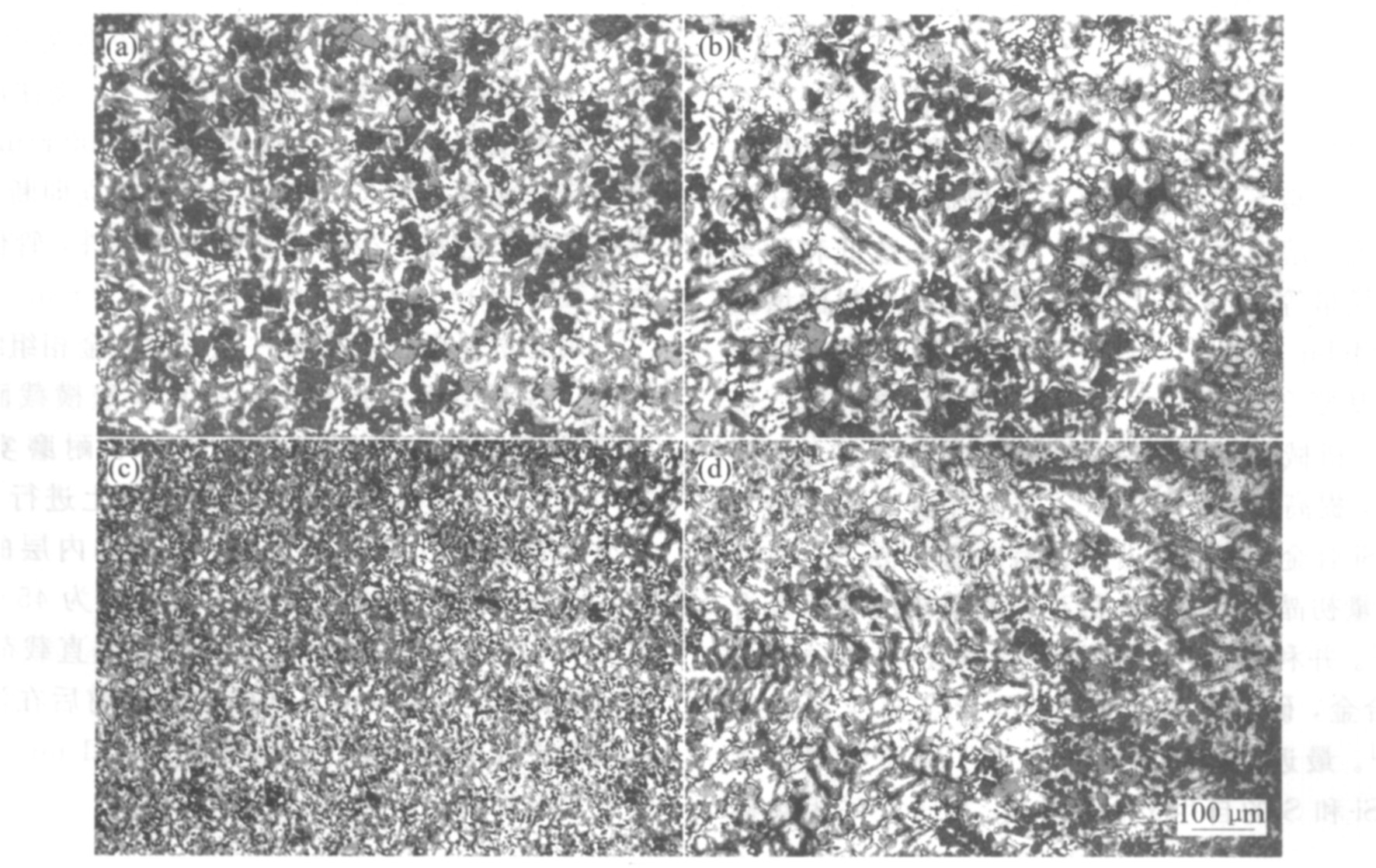

图2所示为(Mg2Si+Si)/锌基复合材料的金相组织。 由图2知: 复合材料的内层(见图2(a))偏聚了大量的初生Mg2Si(深灰色块状相), 其平均尺寸为30~50 μm, 同时, 有少量块状初生Si(浅灰色块状相)存在, 其平均尺寸为20~40 μm, 内层的厚度约为5 mm。 复合材料过渡层(见图2(b))的组织由含有大量块状初生Mg2Si和初生Si的内层过渡到含细小Mg2Si和细小Si的中层。 中层(见图2(c))的Mg2Si和Si呈细条状或点状, 表现出共晶组织特征。 外层(见图2(d))厚度约为0.3 mm, 含有少量小块状初生Mg2Si和初生Si, Mg2Si相互连在一起呈长串状分布, 外层初生Mg2Si和初生Si的尺寸分别较内层初生Mg2Si和初生Si的尺寸细小、 数量更少、 分布也不均匀。

2.2 物相分析

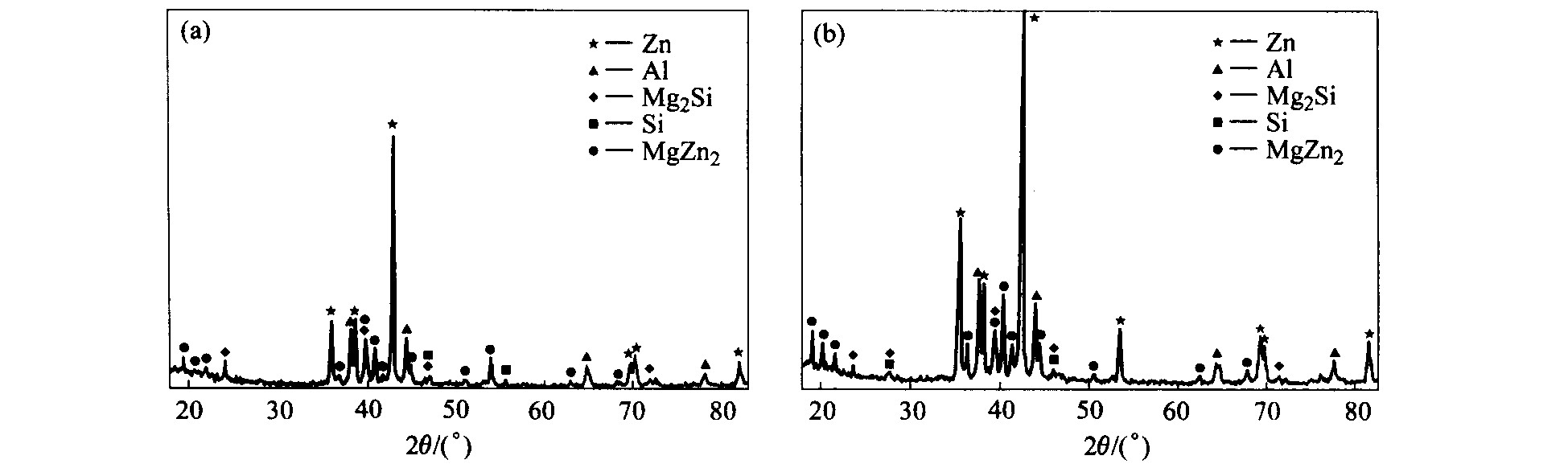

图3所示为复合材料外层和内层的X射线衍射物相分析结果。 由图3可见, 复合材料的外层和内层都含有Zn、 Al、 Mg2Si、 Si、 MgZn2。

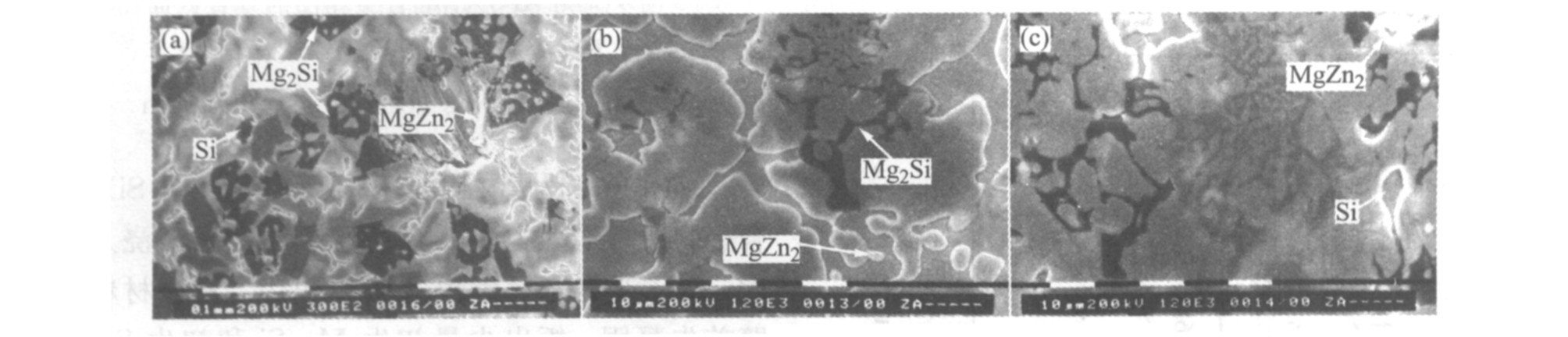

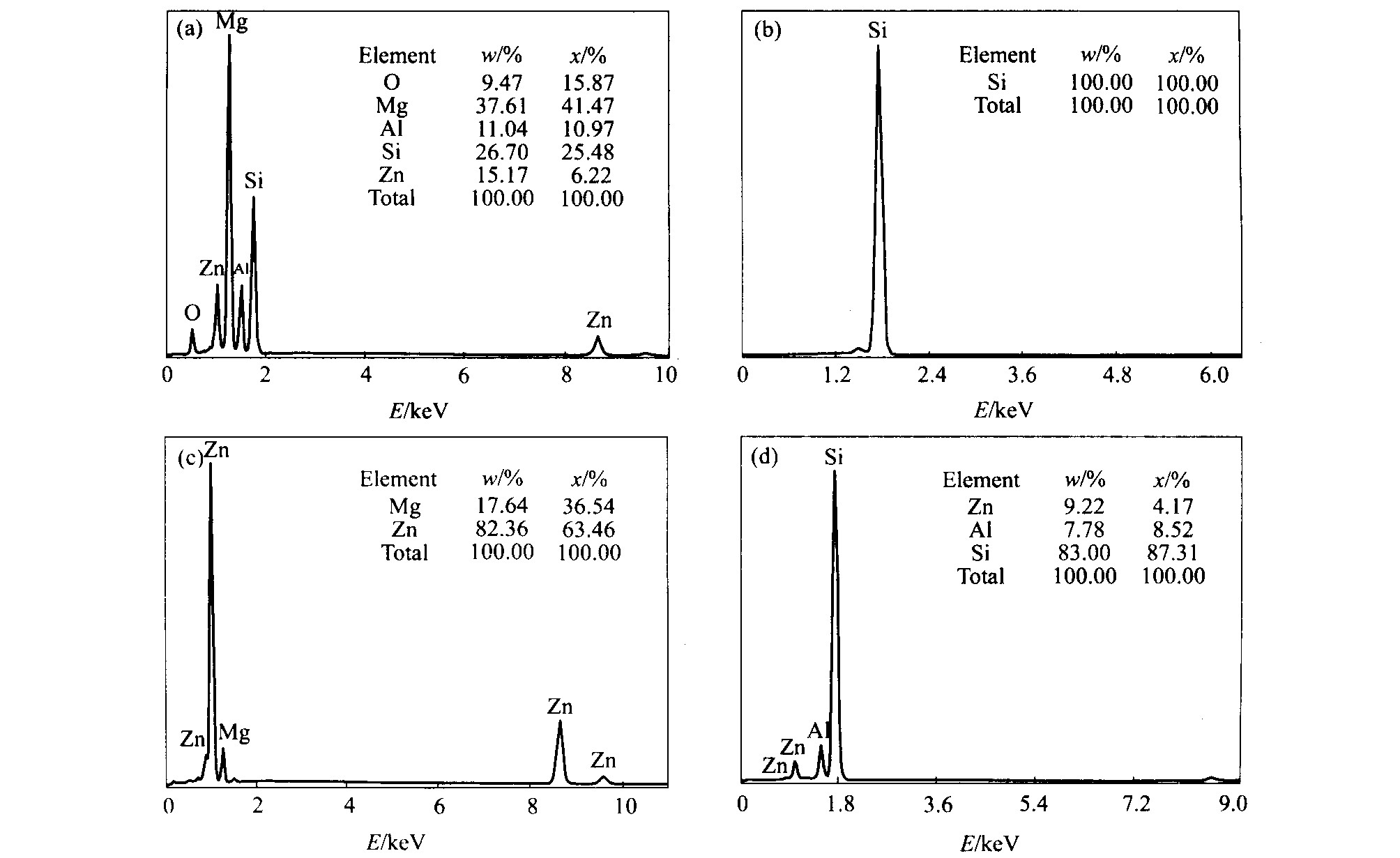

通过SEM(见图4)和EDAX(见图5)进一步确定了复合材料中各物相的成份, 图5(a)所示为图4(a)中深灰色块状相的能谱图, 由测试结果可以判定其为Mg2Si。 图5(b)所示为图4(a)中浅灰色块状相的能谱图, 可以判定其为初生Si。 图5(c)所示为图4(a)中白亮条状相的能谱分析结果, Zn和Mg

图2 (Mg2Si+Si)/Zn基复合材料的组织 Fig.2 Microstructures of (Mg2Si+Si)/Zn matrix composite(tm=200 ℃, n=1 000 r/min) (a)—Inner layer; (b)—Transitional layer; (c)—Middle layer; (d)—Outer layer

图3 (Mg2Si+Si)/Zn基复合材料的X射线衍射谱 Fig.3 XRD patterns of (Mg2Si+Si)/ZA27 matrix composites (a)—Inner layer; (b)—Outer layer

图4 (Mg2Si+Si)/Zn基复合材料的扫描形貌 Fig.4 SEM photographs of (Mg2Si+si)/Zn matrix composite (a)—Inner layer; (b), (c)—Outer layer

图5 (Mg2Si+Si)/Zn基复合材料的能谱分析 Fig.5 EDAX spectrum of (Mg2Si+Si)/Zn matrix composite (a), (b), (c)—Inner layer; (d)—Outer layer

的摩尔比为2, 可以判定其为MgZn2相, 经测定图4(b)中外层的白亮条状相也为MgZn2, 而深灰色的条状相为Mg2Si。 外层(见图4(c))浅灰色杆状相的能谱分析(见图5(d))表明该相为Si。

2.3 复合材料的形成过程

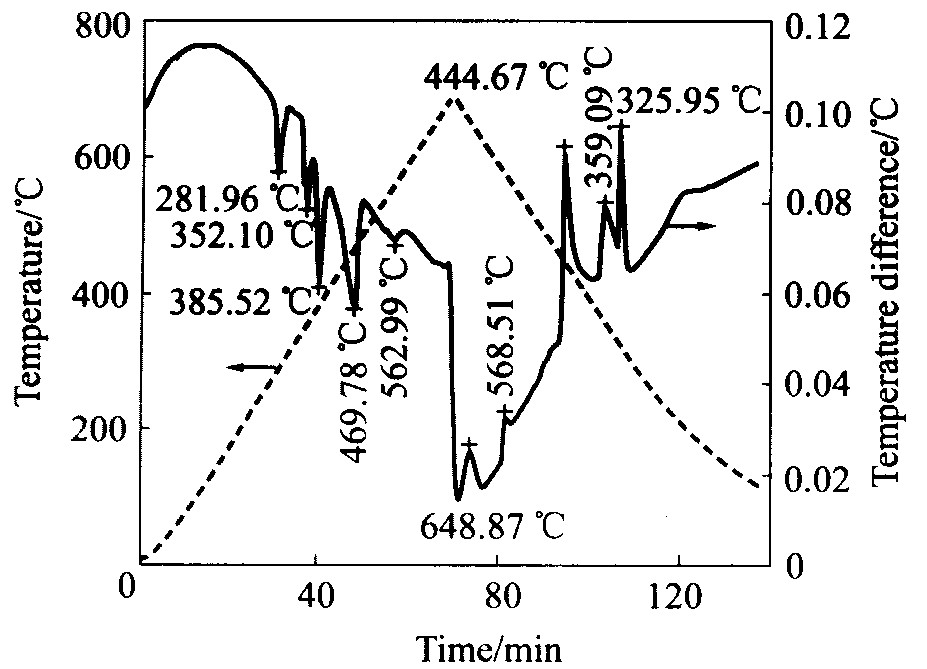

有关Zn-Al-Mg-Si合金的凝固过程研究目前还未见报道。 根据Zn-27Al-6.3Mg-3.7Si合金的DTA曲线(见图6), 利用现有的三元相图(Zn-Al-Si和Zn-Al-Mg)

图6 Zn-27Al-6.3Mg-3.7Si合金的热分析曲线 Fig.6 DTA curves of Zn-2.7Al-6.3Mg-3.7Si alloy

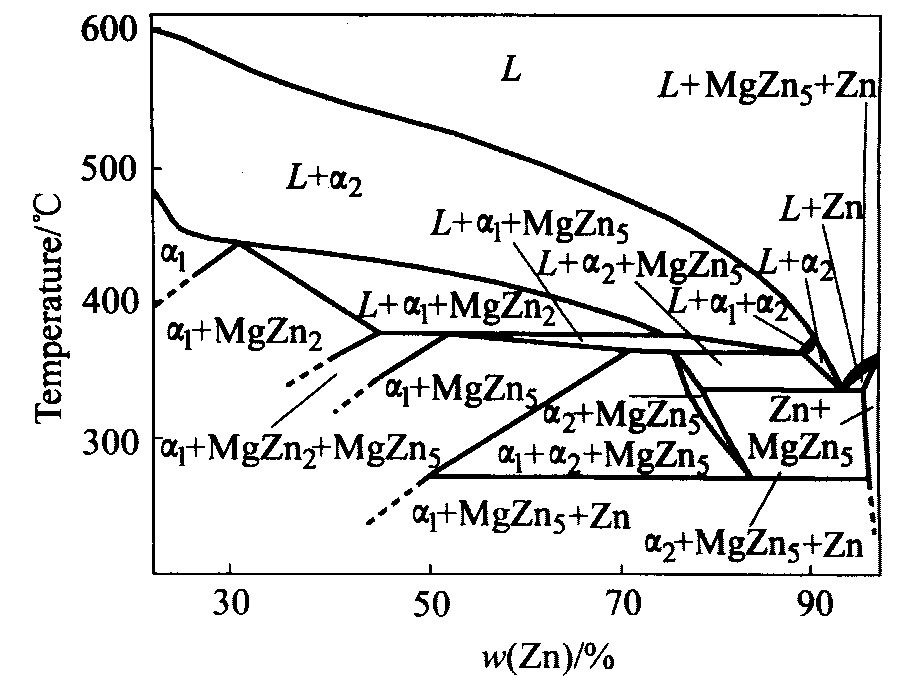

从图2可见, (Mg2Si+Si)/锌基合金复合材料含有块状Mg2Si和块状Si。 由Zn-27Al-6.3Mg-3.7Si合金的DTA曲线可以推测: Zn-27Al-6.3Mg-3.7Si合金凝固初期将发生反应L→L+Mg2Si和L→L+Si, 图6中648.87, 568.51 ℃的放热峰对应初生Si和初生Mg2Si的析出。 根据Zn-Al-Mg三元相图(见图7)

图7 Zn-Al-3%Mg合金相图的垂直截面图 Fig.7 Vertical projection of Zn-Al-3%Mg alloy phase diagram

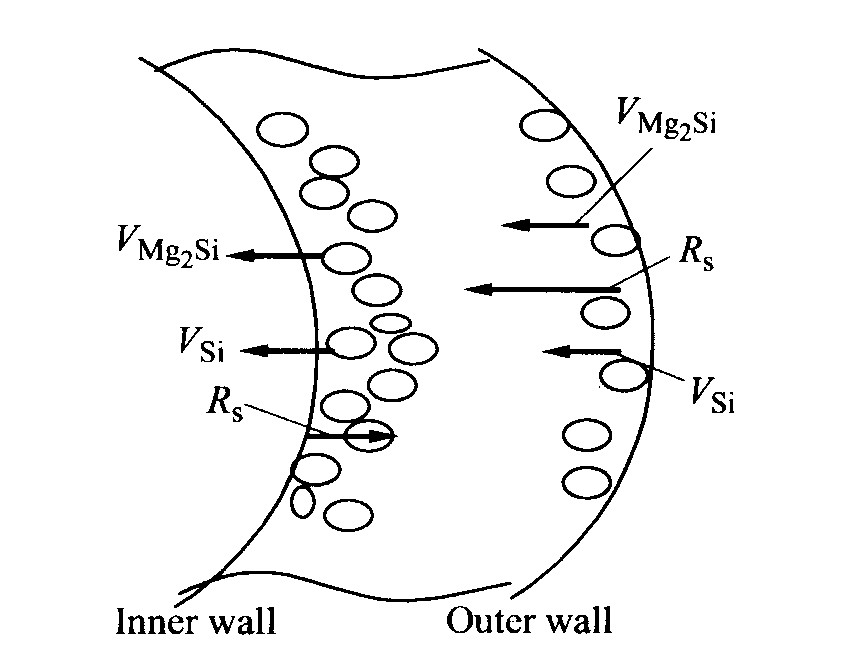

图8所示为离心力场作用下(Mg2Si+Si)/锌基合金自生复合材料的形成过程。 当金属液浇入管模后, 由于受到金属管模的激冷作用, 复合材料的外壁首先凝固, 析出少量初生Mg2Si和初生Si, 这2种初生相的密度都远小于合金液的密度。 在最外层, 由于Mg2Si和Si的内浮速度(VSi, VMg2Si)小于凝固速度(Rs), 结果少量初生Mg2Si和初生Si被俘获而滞留于外层。 由于外层的凝固速度较快, 初生Mg2Si和初生Si来不及长大, 因而尺寸较小。 随合金液温度的降低, 合金液中不断有Mg2Si和Si析出, 并在离心力的作用下向内层运动, 合金液凝固层由外向内推进。 另一方面, 由于管模内空气的冷却作用, 复合材料的内层也开始以较慢的速度凝固, 由于内层块状初生Mg2Si和初生Si的内浮方向与凝固方向相反, 结果大量初生Mg2Si和初生Si存留于内层, 合金液凝固层由内向外推进。 随凝固

图8 复合材料的形成过程 Fig.8 Forming process of composite

的进行, 合金液中Mg和Si含量降低。 当中层凝固时, 中间层合金液可能仍然为过共晶成分, 也会首先析出初生Mg2Si和初生Si, 并向内壁浮动, 中层合金液也可能变为了共晶成分, 于是发生共晶反应、 形成共晶组织。 另一方面, 对外层、 内层、 中层的合金液, 最后都将变为共晶成分, 从而得到相应的共晶组织。 上述分析说明: 复合材料中初生Mg2Si和初生Si位置、 数量和分布由离心力场作用下的凝固速度和初生Mg2Si和初生Si的内浮速度决定。

2.4 复合材料的硬度和耐磨性

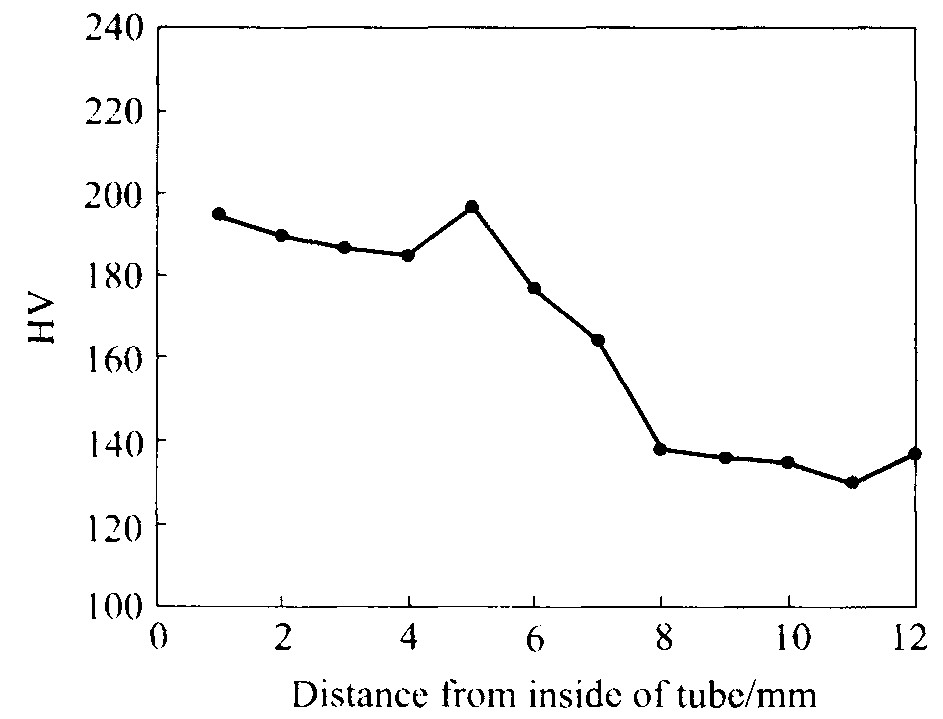

复合材料维氏硬度沿径向的分布(见图9)表明: 内层硬度最高, 从某一位置开始向外, 硬度降低, 中层硬度最低, 外层硬度又略有升高。 对比复合材料的组织可知: 内层偏聚了大量块状Mg2Si和块状Si, 而Mg2Si和Si的硬度远高于基体的硬度, 从而导致了内层的高硬度。 复合材料的中层不含初生Mg2Si和初生Si, 其硬度最低, 复合材料的最外层含有少量分布不均匀的初生Mg2Si, 其硬度略高于中层。 由此可见, 随初生Mg2Si和初生Si含量增加, 复合材料的硬度增加。

图9 复合材料的硬度分布 Fig.9 Hardness distribution of composite

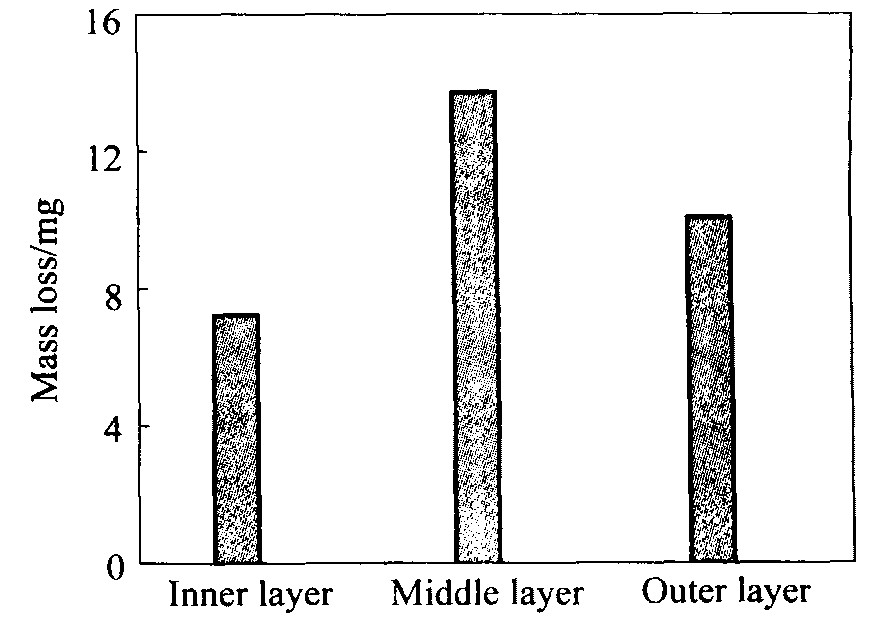

复合材料的磨损实验结果(见图10)表明: 不含块状初生Mg2Si和初生Si的中层耐磨性最差; 含有大量块状初生Mg2Si和初生Si的内层耐磨性最好; 含有少量不均匀分布初生Mg2Si和初生Si的外层耐磨性介于内层和中层的耐磨性之间。 由此可见, 复合材料的耐磨性决定于初生Mg2Si和初生Si的数量、 形态和分布。

图10 复合材料的耐磨性 Fig.10 Wearability of composite

3 结论

1) 离心铸造了Zn-27Al-6.3Mg-3.7Si合金, 制备出内层聚集了大量块状初生Mg2Si、 少量块状初生Si, 中层不含初生Mg2Si和初生Si, 外层含少量初生Mg2Si和初生Si的自生复合材料。

2) Zn-27Al-6.3Mg-3.7Si合金凝固过程中, 在648.87 ℃、 568.51 ℃分别析出初生Si和初生Mg2Si, 在444.67 ℃析出富Al的Zn相, 在359.09 ℃析出Mg-Zn化合物, 在325.95 ℃发生三元或四元共晶反应L→α(Al)+Zn+(Si)+(Mg2Si)。

3) 初生Mg2Si和初生Si的位置、 数量和分布由离心力场作用下的凝固速度和初生Mg2Si和初生Si的内浮速度决定。 而复合材料的硬度决定于初生Mg2Si和初生Si的数量。 随初生Mg2Si和初生Si含量增加, 复合材料的硬度增加。

4) 复合材料的耐磨性决定于初生Mg2Si和初生Si的数量、 形态和分布。 复合材料的耐磨性按中层、 外层、 内层的顺序增加。

参考文献

[8] MabuchiM ,HigashiK .StrengtheningmechanismsofMgSialloys[J].ActaMater,1996,44(11):4611.