文章编号: 1004-0609(2006)02-0241-06

载荷、 时间、 速度对C/C复合材料摩擦磨损行为的影响

葛毅成, 易茂中

(中南大学 粉末冶金国家重点实验室, 长沙 410083)

摘 要:

在M2000型、 MG1000型高温摩擦实验机上, 将3种C/C复合材料分别与40Cr镀Cr钢、 W18Cr4V钢配副进行滑动摩擦实验。 结果表明: 在环-块滑动摩擦实验中, 随时间延长, 试样摩擦系数均趋向平稳, 质量磨损量均增长。 其中, 低密度试样的摩擦系数较高, 在0.13~0.18之间波动; 在销-盘滑动摩擦实验中, 室温下, 20N时, 具有粗糙层/光滑层/树脂炭试样摩擦系数为0.13、 1h质量磨损为1.1mg, 40N时分别为0.10和0.9mg, 60N时分别0.15和3.9mg为; 200℃时, 试样的摩擦系数和1h质量磨损均大幅度增加, 分别在0.16~0.27和4.1~5.8mg之间; “跑合”期间, 随时间延长, 试样的摩擦系数和磨损量均逐渐增大; “跑合”结束后, 摩擦系数变小, 磨损量趋于稳定; 随转速增加, 试样的摩擦系数和质量磨损均增加。

关键词: C/C复合材料; 滑动摩擦磨损; 摩擦系数

中图分类号: TB332 文献标识码: A

Influence of load, time, speed on

sliding tribology behavior of C/C composites

GE Yi-cheng, YI Mao-zhong

(State Key Laboratory of Powder Metallurgy, Central South University, Changsha 410083, China)

Abstract: Using M2000 wear tester and MG1000 high temperature wear tester, the sliding tribology behavior of three kinds of C/C composites with different matrix carbon were investigated with 40Cr steel coated by Cr or W18Cr4V steel as couple. The result shows that in the ring-block sliding wear test, with time prolonging, the friction coefficient of all samples becomes more and more stable, and the mass wear loss increases. Among such samples, the samples with low density hold high friction coefficient between 0.13-0.18. In the pin-dish sliding wear test, at room temperature, under 20N test, the friction coefficient of the sample with rough lamination/smooth lamination/resin carbon is 0.13 and the mass wear loss after 1h test is 1.1mg, and those under 40N test are 0.10 and 0.9mg, respectively, and those under 60N are 0.15 and 3.9mg, respectively. At 200℃, the friction coefficient and mass wear loss increase quickly which varly among 0.16-0.27 and 4.1-5.8mg, respectively. During the time of running in, the friction coefficient and mass wear loss increases with time prolonging. After the running in, the friction coefficient decreases and the mass wear loss gets stable. With revolving speed increases, both the friction coefficient and mass wear loss increase.

Key words: C/C composites; sliding tribology; friction coefficient

-

C/C复合材料密度低、 热膨胀系数小、 强度高、 比热容大、 以及具有优异的摩擦磨损性能, 已在高性能飞机刹车制动系统中得到应用。 而在高性能航空发动机中, C/C复合材料作为主轴密封环已成为先进密封装置的实施和提高发动机效率的重要技术基础[1-15]。 因此, 开展C/C复合材料与金属之间的滑动摩擦磨损行为的研究, 是确保其成功应用的重要前提。

在配副均为C/C复合材料、 瞬时而重复的刹车制动摩擦行为和机理方面, 已进行了广泛、 深入的研究。 但在密封环中, 与C/C复合材料配副的是钢材料, 其摩擦行为为长时间的滑动摩擦, 因此, 由制动摩擦得到的摩擦机理难以完全符合密封环用C/C复合材料的滑动摩擦机理[1-8]。 所以, 必须对此类工况下C/C复合材料的摩擦机理进行研究。 因此, 本文作者将重点探讨时间、 载荷、 速度对C/C复合材料与钢材料配副时摩擦磨损行为的影响。

1 实验

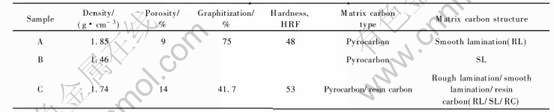

实验材料为3种具有不同类型和结构基体炭的C/C复合材料。 试样性能参数见表1。

在M2000型摩擦实验机上进行C/C复合材料与表面镀Cr的40Cr钢配副的环-块滑动摩擦实验。 其中, C/C复合材料加工成20mm×12mm×6mm的块状试样, 摩擦面为20mm×12mm, 表面粗糙度为0.8μm, 配副间的滑动线速度为0.42m/s。 实验时块状样固定。 室温、 干态, 载荷分别为60、 80、 100、 120N。

在MG-2000高速高温摩擦磨损实验机上进行C/C复合材料销与W18Cr4V钢盘配副的滑动摩擦实验, 销试样尺寸为d6mm×20mm的小圆柱体。 试样摩擦回转半径为16mm。 实验时上试样销固定, 下试样盘旋转。 实验温度分别为室温(RT)、 200℃, 干态; 实验载荷分别为20、 40和60N; 下试样盘的转速分别为100、 200、 300和400r/min, 干态。

采用光学读数显微镜测量块状试样摩擦表面磨痕宽度, 光学分析天平测量试样摩擦前后的质量变化, 采用JSOL-5600型SEM扫描电镜观察材料摩擦表面形貌。

2 结果与分析

2.1 M2000型实验机上的结果与分析

图1(a)、 (b)所示分别为与表面镀Cr的40Cr钢配副, 试样A的摩擦系数和质量损失随时间的变化。 由图1(a)可见, 随时间延长, 不同载荷下试样摩擦系数波动幅度不一样, 但基本上是围绕在某一平均值波动, 其中以60、 80N摩擦系数的波幅较大。 由1(b)可见, 质量磨损基本是随时间延长而增加, 但增幅逐渐降低。

图1 与表面镀Cr的40Cr钢配副时试样A摩擦系数、质量磨损随时间的变化

Fig.1 Variations of friction coefficient(a), mass loss(b) with time for composites A with 40Cr steel coated by Cr as couple

表1 C/C复合材料的性能参数

Table 1 Properties of C/C composites

图2(a)、 (b)所示分别为与表面镀Cr的40Cr钢配副, 载荷为100N时, 不同取向时试样B的摩擦系数和质量磨损随时间的变化。 由图2(a)可见, 随时间延长, 试样摩擦系数增加, 但增幅降低, 趋于稳定。 纤维平行摩擦滑动方向(x)试样的摩擦系数高于纤维垂直滑动方向(y)的试样。 由图2(b)可见, 体积磨损同样随时间延长而增加, y方向试样的增幅大。

图2 与表面镀Cr的40Cr钢配副时试样B摩擦系数、质量磨损随时间的变化

Fig.2 Variations of friction coefficient(a),mass loss(b) of composites B with time with 40Cr steel coated by Cr as couple

随时间延长, 试样磨损表面形貌、 成分均会变化, 从而影响材料的瞬时摩擦行为。 试样A的基体炭为RL炭, 其滑动能力高, 易形成完整的磨屑膜, 能迅速达到稳定的摩擦系数。 但也因RL炭的高滑移性, 在摩擦过程中也易被带出摩擦表面, 导致摩擦表面纤维炭含量增加, 对摩擦表面的损伤增加, 引发摩擦系数波动。 对于试样B, SL炭硬度高、 难以碾碎, 以及试样密度低、 强度低, 材料损伤严重, 难以形成完整的磨屑膜, 跑合时间长, 摩擦系数难以迅速达到稳定值, 体积磨损量增幅大。

2.2 MG1000型摩擦实验机上的结果与分析

2.2.1 载荷对C/C复合材料滑动摩擦磨损特性的影响

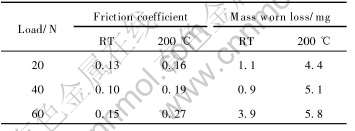

表2列出试样C在200r/min、 1h、 室温及200℃条件下, 不同载荷时C/C销与W18Cr4V钢盘的摩擦结果。 由表可知, 室温时, 除40N外, 试样摩擦系数、 质量磨损均随载荷增加而增加。 而200℃时试样的摩擦系数、 质量磨损大于相同载荷下室温时的试样, 且变化规律更明显, 这与水分挥发后, 试样中石墨微晶层片滑动能力降低有关。

表2 试样C在200r/min、 RT和200℃, 不同载荷下1h摩擦实验后的结果

Table 2 Result of wear test of composites after 1h wear test under 200r/min, RT and 200℃

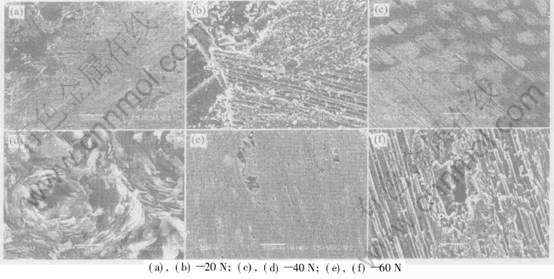

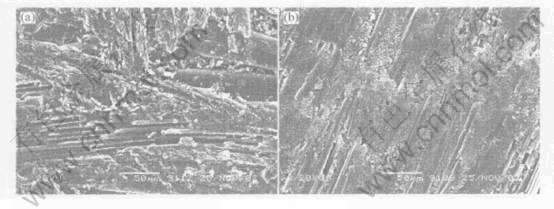

图3所示为试样C在20、 40、 60N, 室温时的磨损形貌。 由图3 (a)可见, 20N时, 试样摩擦表面存在两种磨损形貌。 黑色表面存在纤维剪切形貌。 由图3(b)可见, 浅色表面也充满基体炭磨屑及纤维。 由图3(c)可见, 40N时, 试样摩擦表面也存在两种主要的形貌: 一种为深色条纹状形貌, 一种为浅色形貌。 这可能是试样摩擦表面未完全贴合在一起, 以及C/C复合材料的各向异性特征, 部分材料磨损较快, 或者是摩擦中磨屑在某些区域堆积形成的。 由图3(d)可见, 环绕纤维的基体炭为碎片状。 由图3(e)可见, 60N时, 摩擦表面颜色比较一致。 其中, 轴向平行摩擦表面的纤维磨损严重。 由图3(f)可见, 部分表层材料上的基体炭上有贯穿裂纹, 说明表层材料在承受表面传递的载荷时易形成应力集中, 引发损伤, 加剧材料的损耗。

图3 不同载荷时试样C在RT、 200r/min、 60min条件下的磨损形貌

Fig.3 SEM morphologies of worn surface of composites C after 60min wear test at 200r/min, RT and different loads

图4所示为试样C在20和60N、 200℃、 60min条件下的磨损形貌。 由图4(a)可见, 20N时, 试样摩擦表面形貌粗糙。 由图4(b)可见, 60N时, 试样摩擦表面存在3种形貌。 其中, 黑色的是磨屑膜比较紧密的表面。 浅色的表面, 一是在网胎区域较完整的摩擦表面; 一是未形成磨屑膜, 能分辨出纤维的无纬布区域, 且有少量脱离基体, 未完全分离的纤维。

图4 不同载荷时试样C在200℃、 200r/min、 60min条件下的磨损形貌

Fig.4 SEM morphologies of worn surface of sample C after 60min wear test under 200r/min, 200℃, and different loads

由以上结果可知: 室温时, 随载荷增加, 配副间的真实接触面积增加, 犁削磨损增加, 磨屑的磨损、 成膜、 损耗不一致, 生成的磨屑膜厚度、 连续性和润滑能力不同。 20N时, 因载荷低, 磨屑难成膜, 摩擦表面的磨损高; 40N的能生成连续的磨屑膜, 摩擦表面磨损低; 60N时, 因载荷高, 磨屑难以隔离配副接触, 磨损大。 所以, 20、 60N时的摩擦系数、 体积磨损高。 200℃时, 因水分挥发, 石墨自润滑能力降低, 基体炭成膜能力降低, 易脱落。 因此, 随载荷增加, 试样摩擦表面所受磨损增加, 导致摩擦系数、 体积磨损升高。

2.2.2 时间对C/C复合材料滑动摩擦磨损特性的影响

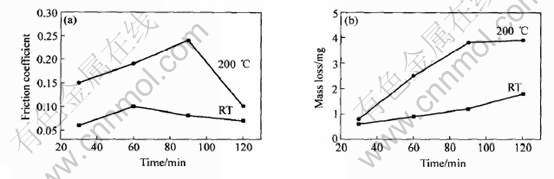

图5所示为试样C在40N、 RT和200℃、 200r/min条件下, 摩擦系数和质量磨损随时间的变化。 由图可见, 室温时, 试样摩擦系数小、 随时间的延长, 在1h时达到最高值, 之后开始下降。 200℃时, 摩擦系数高, 随时间的延长, 摩擦系数在1.5h前增大, 之后迅速开始下降。 在质量磨损方面, 室温时试样的磨损随时间延长缓慢增加, 1.5h后增幅有所提高, 而200℃试样在1.5h前增加快, 之后基本持平。 这说明, 水分挥发导致试样的“跑合”时间更长。

图6所示为试样C在RT和200℃、 40N、 200r/min、 30min条件下摩擦表面的形貌。 由图6(a)可见, 室温时, 试样表面的磨损严重。 由图6(b)可见, 200℃时, 试样磨损表面充满磨屑, 不致密。

与RT、 60min摩擦实验后的试样C摩擦形貌相比(图3(c)/(d)), RT、 0.5h实验后试样的摩擦表面形成完整、 致密的磨屑膜面积少。 因此, 可以推测, 在“跑合”期间, 随时间延长, 试样的摩擦系数和磨损量逐渐增大, 材料的磨损以磨粒磨损机制为主。 “跑合”结束后, 形成了相对光滑致密的摩擦表面后, 摩擦系数变小, 磨损量趋于稳定。 至于两种条件下试样实验结果差异仍是由温度引起。

2.2.3 速度对C/C复合材料滑动摩擦磨损特性的影响

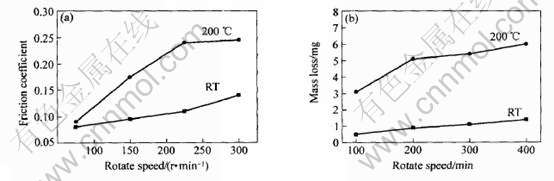

图7所示为试样C在40N、 RT和200℃条件 下、 摩擦系数、 质量磨损在不同转速条件下的变化。 由图7(a)、 (b)可见, 随转速的增大, 试样的摩擦系数升高, 磨损增加。 这说明, 随转速增加, 单位时间的行程增加, 试样表面所受的犁削磨损程度提高。 其中, 室温时, 试样摩擦系数、 质量磨损的变化是温升导致水分挥发、 以及行程增加的结果; 而200℃的则主要是行程增加的结果, 但也发现, 200℃试样在200r/min后的质量磨损增幅显著降低。

图5 试样C在40N、 RT和200℃、 200r/min条件下, 摩擦系数和质量磨损随时间的变化

Fig.5 Variations of friction coefficient(a), mass wear loss(b) of sample C with time under 40N, RT and 200℃, 200r/min

图6 试样C在40N、 RT和200℃、 200r/min、 30min条件下的摩擦形貌

Fig.6 SEM morphologies of worn surface of composites C after 30min test under 40N, RT and 200℃, 200r/min

图7 试样C在40N、 RT和200℃、 60min条件下,摩擦系数、 质量磨损随转速增加的变化

Fig.7 Variations of friction coefficient(a), mass wear loss(b) of composites C withrotate speed after 60min test under 40N, RT and 200℃

3 结论

1) 在环-块滑动摩擦实验中, 随时间延长, 试样摩擦系数均趋向平稳。 低密度试样的摩擦系数难以迅速达到稳定值, 质量磨损量一直处在大幅度的增长状态。

2) 在销-盘滑动摩擦实验中, 室温时, 载荷为20和60N时, 试样的摩擦系数高、 质量磨损大。 200℃时, 试样摩擦系数、 质量磨损随载荷增加而升高。

3) 在“跑合”期间, 随时间延长, 试样的摩擦系数和磨损量逐渐增大。 “跑合”后, 摩擦系数变小, 磨损量趋于稳定。

4) 随转速增加, 试样的摩擦系数和质量磨损均增加。

REFERENCES

[1]Savage G. Carbon-Carbon Composites[M]. London: Chapman & Hall Press, 1992. 15-18.

[2]Mohamed S, Hassan A, Hatta H. Comparison of 2D and 3D carbon/carbon composites with respect to damage and fracture resistance[J]. Carbon, 2003, 41(5): 1069-1078.

[3]Yen B K, Ishihara T. The surface and morphology and structure of carbon-carbon composites in high-energy sliding contact[J]. Wear, 1994, 174: 111-117.

[4]Ozturk A. The influence of cyclic fatigue damage on the fracture toughness of carbon-carbon composites[J]. Composites Part A, 1996, A27: 641-646.

[5]Hutton T J, MeEnandy B, Crelling J C. Structure studies of wear debris from carbon-carbon composites aircraft brakes[J]. Carbon, 1999, 37(4): 907-916.

[6]Yen B K. Influence of water vapor and oxygen on the tribologyof carbon materials with sp2 valence configuration[J]. Wear, 1996, 192: 208-215.

[7]Lee K J, Chern J H, Ju C P. Surface effect on braking behavior of PAN-pitch carbon-carbon composites[J]. Wear, 1996, 199: 228-236.

[8]Yen B K, Ishihara T. On the temperature-dependant tribological regimes and oxidation of carbon-carbon composites up to 1800℃[J]. Wear, 1996, 196: 254-262.

[9]Yen B K, Ishhhihara T. An investigation of friction and wear mechanism of carbon-carbon composites in nitrogen and air at elevated temperatures [J]. Carbon, 1996, 34(4): 489-498.

[10]Chen J D, Chern Lin J H, Ju C P. Effect of humidity on the tribological behavior of carbon-carbon composites[J]. Wear, 1996, 193: 38-47.

[11]Blanco C, Bermejo J, Marsh H, et al. Chemical and physical properties of carbon as related to brake performance[J]. Wear, 1997, 213: 1-12.

[12]Chollon G, Takahashi J. Raman microspectropy study of a C/C composite[J]. Composites A,1999, 30: 507-513.

[13]Paris J Y, Vincent L, Denape J. High-speed tribological behaviour of a carbon/carbon composite[J]. Composites Science and Techonology, 2001, 61: 417-423.

[14]Shin H K, Lee H B, Kim K S. Tribological properties of pitch-based 2-D carbon-carbon composites[J]. Carbon, 2001, 39: 959-970.

[15]Tai N H, Kuo H H, Chern Lin J H, et al. Mechanical and tribological properties of 2-D carbon/carbon composites densified through pulse chemical vapor infiltration[J]. Journal of Materials Scince, 2002, 37: 3693 - 3703.

(编辑陈爱华)

基金项目: 国家重点基础研究发展规划资助项目(2006CB600906)

收稿日期: 2005-06-20; 修订日期: 2005-09-16

作者简介: 葛毅成(1973-), 博士

通讯作者: 易茂中, 教授, 博士; 电话: 0731-8830894; E-mail: yimaozhong@126.com