DOI: 10.11817/j.ysxb.1004.0609.2021-37762

Al-Mn相在AZ系镁合金中的分布和形成

王 杰1, 2,童文辉1,高恩志1,周吉学2

(1. 沈阳航空航天大学 材料科学与工程学院,沈阳 110136;

2. 齐鲁工业大学(山东省科学院)新材料研究所 山东省轻质高强金属材料重点实验室,济南 250014)

摘 要:

摘 要:以AZ系镁合金(AZ31、AZ80和AZ91)中的Al-Mn相作为研究对象,利用OM、SEM和EPMA等方法研究Al-Mn相在AZ系镁合金中的分布和形成,讨论Al-Mn相在晶内、晶界及氧化物夹杂处的组成,及Al-Mn相在氧化物夹杂处析出机理。结果表明:AZ系镁合金中的Al-Mn相主要为颗粒状、棒状和不规则块状,尺寸均小于30 μm,主要分布在初生α-Mg、β-Mgl7Al12相和晶界处,呈弥散分布形态; Al-Mn相为Al8Mn5或Al8(Mn,Fe)5。AZ系合金中的氧化物夹杂MgO能够诱发Al8Mn5相在其周围以聚集分布的形式析出;通过分析Al8Mn5相在MgO夹杂处形成、富集机理,获得Al8Mn5相在AZ系镁合金中MgO夹杂处形核长大的析出模式。

关键词:

文章编号:1004-0609(2021)-02-0310-12 中图分类号:TG146.2 文献标志码:A

引文格式:王 杰, 童文辉, 高恩志, 等. Al-Mn相在AZ系镁合金中的分布和形成[J]. 中国有色金属学报, 2021, 31(2): 310-321. DOI: 10.11817/j.ysxb.1004.0609.2021-37762

WANG Jie, TONG Wen-hui, GAO En-zhi, et al. Distribution and formation of Al-Mn phases in AZ series magnesium alloys[J]. The Chinese Journal of Nonferrous Metals, 2021, 31(2): 310-321. DOI: 10.11817/j.ysxb.1004.0609.2021-37762

镁及镁合金具有密度低、比强度和比刚度高、减震性好、电子屏蔽性能优异及易回收等一系列的优点,在汽车、电子、航空航天、国防军工等领域具有重要的应用价值和广阔的应用前景,被誉为“21世纪绿色工程材料”[1-2]。

镁合金中的Mg-Al合金系是最早用于铸件的合金系列,是目前牌号最多、应用最广泛的系列。为了提高Mg-Al系镁合金的耐腐蚀性能,一般在Mg-Al系合金中加入少量的锰元素来去除合金在制备过程中会引入的杂质元素。一部分Mn会与合金中杂质元素Fe反应形成含铁的Al8(Fe,Mn)5相[3-4],而Al8(Mn,Fe)5相在合金制备过程中部分沉积在坩埚底部;另一部分剩余的Mn可以和Al生成Al-Mn相颗粒,其在凝固期间残留在镁合金铸件中[5]。Al-Mn相是Mg-Al系列中常见相,依凝固条件的不同而大小形状各异,Al-Mn相的平均尺寸在0.1~30 μm之间,其常见形态有球状、针状、块状和花卉状[6-8]。在含Mn的Mg-Al合金系,如在AM50、AM60、AM20和AZ91中,Al-Mn(-Fe)颗粒会分布在基体α-Mg、β-Mgl7Al12相,还有Al-Mn相颗粒分布在晶界上[7-10];另外,有研究发现在液态AZ91合金冷却过程中,析出并沉降的Al8Mn5相会被卷入合金中的氧化夹杂拦截,同时也会在氧化夹杂物上形核长大[11],但未给出形核原因。在AZ系镁合金性能影响方面,Al-Mn(-Fe)金属间化合物的生成和去除有利于提高镁合金的耐腐蚀性能。Al-Mn(-Fe)相是合金中的有效阴极,A1-Mn相粒子周围的蚀坑会成为腐蚀疲劳裂纹源[12]。同时,Mn元素的添加对Mg-Al系合金的晶粒尺寸有重要的影响,Mn元素与Al生成的τ-Al-Mn相、ε-AlMn相和Mn-Al-Mg化合物可以细化晶粒[7, 13-18],提高合金的力学性能。因此,Al-Mn相和AZ系镁合金组织和性能有密切联系。

AZ系镁合金(AZ31,AZ80,AZ91)在合金熔炼、合金化处理、合金液传输及铸造等过程中极易氧化及引入各类非金属夹杂(如MgO、Mg3N2等)和金属夹杂(如Fe、Ni、Cu等)[19-20]。通过对AZ系镁合金的显微组织观察发现,Al-Mn相在合金基体内分布不均匀,而在合金中氧化物夹杂位置,尤其条带状的氧化物夹杂处也有聚集分布的现象。根据已有文献,AZ系镁合金中Al-Mn相在氧化物夹杂位置有高密度的聚集现象研究报道很少。本文研究Al-Mn相在AZ系合金中的形态、分布,尤其在氧化物夹杂处的析出、分布现象,可以更有利AZ系镁合金组织优化,为改善AZ系合金力学性能和耐腐蚀性能提供有力依据。

1 实验

本实验原料为三种商用AZ系镁合金,分别为AZ31、AZ80和AZ91(实验用合金化学成分见表1)。采用CO2+0.5%SF6混合气体(体积分数)保护,在720~740 ℃熔化,待其完全熔化均匀后,静止,扒渣、浇铸;采用金属模重力铸造,模具预热至200 ℃,浇注成d 50 mm×150 mm的圆锭。将获得的铸锭试样切割成实验用样品,尺寸为1 cm×1 cm×1 cm。将所制得的金相试样经过预磨、抛光,然后将抛光好后的试样表面用无水乙醇冲洗干净,并吹干。微观凝固组织样品的腐蚀剂为2%硝酸酒精溶液。采用蔡司多功能显微镜(ZEISS Observer Z1m)和ΣIGMA型扫描电镜进行金相显微组织观察分析,采用能谱分析仪EDS(X-Maxn)进行合金的微区成分分析和物相判别;采用型号为EPMA1610的电子探针(EPMA)分析合金中相、夹杂的化学成分以及元素分布。

2 结果与分析

2.1 AZ系合金中Al-Mn相的形貌和分布

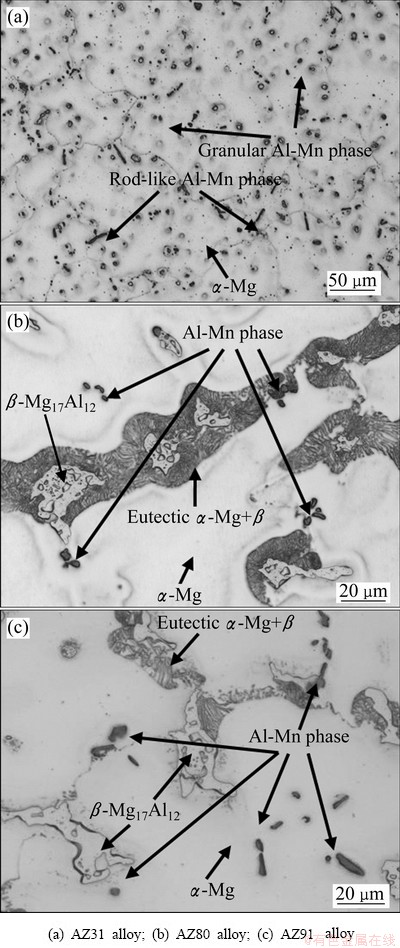

典型的AZ系镁合金(AZ31,AZ80和AZ91)显微组织金相照片如图1所示。Al-Mn相在AZ系合金金相组织照片中呈深灰色。AZ31合金中的Al-Mn相为细小颗粒和短棒状,颗粒状Al-Mn相尺寸小于10 μm,短棒状Al-Mn相尺寸小于20 μm;两种形状的Al-Mn相在晶内和晶界处呈弥散分布状态分布(见图1(a)),且没有明显的聚集现象。AZ80合金典型微观组织(见图1(b))中的Al-Mn相主要为不规则块状和圆形的小颗粒状,其尺寸均小于10 μm,在初生α-Mg、β-Mgl7Al12相、晶界处以2~4个颗粒聚集态分布。在AZ91镁合金中(见图1(c)),Al-Mn相主要为圆形的小颗粒、不规则块状和短棒状,其尺寸大小不均,均小于20 μm,在初生α-Mg内有圆形颗粒状的和短棒状的多个Al-Mn相聚集态的,也存在多个不规则形状Al-Mn相聚集分布,同时也有在β-Mgl7Al12相和晶界处呈弥散分布的Al-Mn相。AZ91镁合金中短棒状Al-Mn相分布状态较AZ31和AZ80合金中短棒状Al-Mn相更为聚集。

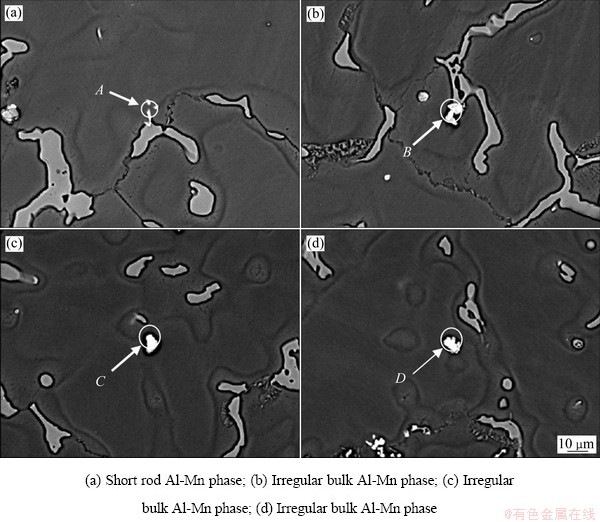

图2所示为AZ91合金中不同形态Al-Mn相的SEM像和EDS分析结果。在SEM像中,颗粒状和棒状的Al-Mn相呈亮白色;依据A点和B点EDS分析数据,去除Mg17Al12化合物中Al含量的影响,则剩余Al与Mn的摩尔比分别为1.59和1.63,此结果Al与Mn摩尔比接近1.6(Al8Mn5),推测试验合金中Al-Mn相为Al8Mn5相。

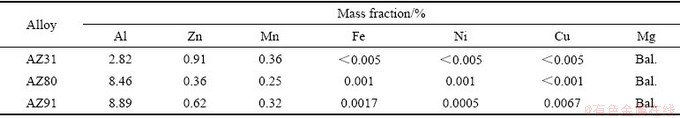

表1 实验用AZ系镁合金的化学成分

Table 1 Chemical composition of magnesium alloys used in experiments

图1 典型的AZ31、AZ80和AZ91合金显微组织金相照片

Fig. 1 Typical optical micrographs of AZ31, AZ80 and AZ91 alloys

AZ系镁合金中存在的Al8Mn5相是合金熔液中游离的Mn元素与Al元素结合发生化学反应自发形核生成的。在合金冷却的过程中,Al8Mn5相优先于α-Mg析出,形成的Al8Mn5相长大一定程度就会发生沉降,但是由于合金在浇注在模具中以后冷却速度加快抑制了Al8Mn5相颗粒的沉降[11]。Al8Mn5低指数密排面与α-Mg的低指数密排面之间的点阵错配度均大于15%[5, 21],此二者之间的点阵错配度较大。在初生α-Mg形成过程中,α-Mg会把Al8Mn5相往边界处排斥。因为点阵错配度越大,α-Mg基体与Al8Mn5相之间表面的比表面能也就越高,并且Al8Mn5相与基体的比热容不同势必产生很大的弹性形变,所以降低系统能量的角度考虑Al8Mn5相会被排斥到α-Mg的边界处,很少一部分会留在枝晶臂内部。随着合金凝固过程中温度的降低,有少量的来不及沉降的Al8Mn5相被α-Mg包裹在枝晶臂边部区域。由于Al8Mn5相与Mg17Al12相之间的错配度很小[5],Mg17Al12相能够作为Al8Mn5相的形核核心。因此,Al8Mn5相在Mg17Al12相上及附近会有析出和富集现象。

图2 AZ91合金中Al-Mn相的SEM像和EDS谱

Fig. 2 SEM image and EDS pattern of Al-Mn phases in AZ91 alloy

2.2 AZ系合金中的夹杂对Al-Mn相的形态和分布的影响

2.2.1 AZ31合金中的夹杂对Al-Mn相的影响

AZ31合金是AZ系合金中镁含量相对较多的合金,熔炼和浇铸过程中容易引入各种夹杂[20],如条状、团簇状和颗粒状夹杂,这些夹杂的尺寸从几十微米到几个毫米不等。

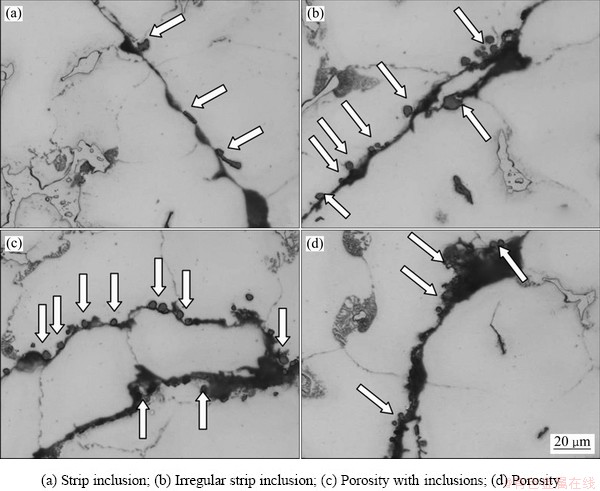

在AZ31合金中的条状夹杂和夹杂形成的疏松处存在Al-Mn相聚集的现象(见图3)。合金中存在的圆形的颗粒状Al-Mn相沿着条状夹杂的边界处具有一定间距的密集分布,Al-Mn相尺寸均小于10 μm;同时,圆形的颗粒状的Al-Mn相还会沿着条状夹杂形成的疏松周边聚集分布,此处的Al-Mn相尺寸也小于10 μm(见图3(a)中箭头所示)。同样,Al-Mn相也在较长的条形夹杂边界处按一定间距聚集分布(见图3(b)箭头所示),其平均尺寸也小于10 μm。因此,根据上述现象可知,合金中夹杂的存在以及夹杂形成的显微疏松会影响Al-Mn相的析出和分布,夹杂使得Al-Mn相在夹杂处聚集,从而对合金的力学性能和耐腐蚀性能产生影响。

图3 AZ31合金中夹杂处Al-Mn相的形貌和分布

Fig. 3 Morphology and distribution of Al-Mn phases on inclusions in AZ31 alloy

2.2.2 AZ80合金中的夹杂对Al-Mn相的影响

在AZ80合金中的夹杂处发现,细小的不规则形状Al-Mn相按照一定间距分布在不规则的条形夹杂边界处(见图4(a)箭头所示),其尺寸均小于10 μm;同时在其他长条形夹杂边界处也观察到Al-Mn相聚集析出的情况,Al-Mn相多数为短棒状,也存在少数不规则形状的Al-Mn相(见图4(b)箭头所示),其尺寸为10~20 μm;在夹杂形成的疏松边界处也观察到圆形颗粒状和不规则块状的Al-Mn相析出的情况,不规则块状的Al-Mn相是沿着疏松的边界处弥散分布,圆形颗粒状的Al-Mn相呈聚集分布状态(见图4(c)箭头所示),其尺寸均小于10 μm;合金中Al-Mn相还会沿着较大的疏松边界上聚集分布(见图4(d)箭头所示),但是此处Al-Mn相分布数量较其他夹杂处更少,其尺寸也均小于10 μm。

2.2.3 AZ91合金中的夹杂对Al-Mn相影响

在AZ91合金中也发现有Al-Mn相在夹杂边界处分布。在条状夹杂边界处弥散分布着短棒状的Al-Mn相(见图5(a)箭头所示),其间距较大,尺寸为10~20 μm部分颗粒状Al-Mn相尺寸大小存在较大差异;在不规则条状夹杂及夹杂形成的小尺寸显微疏松的边界上,分布着尺寸大小不一的圆形颗粒状Al-Mn相(见图5(b)、(c)箭头所示),在条状夹杂边界上析出的圆形颗粒状Al-Mn相尺寸差异小,均小于10 μm;而在形成的疏松边界处的圆形颗粒状Al-Mn相尺寸差异大(见图5(c)箭头所示),但也均小于10 μm。同样,Al-Mn相还会沿着较大的疏松边界上析出,Al-Mn相分布数量较其他夹杂处更少,其尺寸也均小于10μm(见图5(d)箭头所示)。这些夹杂聚集现象都会造成Al-Mn相的分布不均匀。

图4 AZ80合金中夹杂处分布的Al-Mn相

Fig. 4 Al-Mn phases on different inclusions in AZ80 alloy

图5 AZ91合金中夹杂处分布的Al-Mn相

Fig. 5 Al-Mn phases on different inclusions in AZ91 alloy

通过对比AZ31、AZ80和AZ91合金中夹杂处Al-Mn相的形貌和分布发现:三种合金中存在的Al-Mn相在夹杂处聚集情况相似,合金中沿着条状夹杂分布的圆形颗粒状Al-Mn相平均尺寸都小于10 μm,短棒状Al-Mn相平均尺寸为10~20 μm,且均按照一定间距分布,圆形颗粒状Al-Mn相分布间距小于短棒状Al-Mn相分布间距;在夹杂形成的疏松边界处,Al-Mn相多为圆形颗粒状,有很少数的不规则形状的Al-Mn相,其主要呈小范围聚集态,而在较大疏松边界处分布的圆形颗粒状Al-Mn相更加弥散,没有聚集态形成。但是有一点值得注意:颗粒状的Al-Mn相较短棒状的Al-Mn相更易于在夹杂处析出,数量上更占优势;不是条状夹杂所有位置均易于Al-Mn相形核析出,夹杂上凹孔和褶皱多的地方析出Al-Mn相更多,而条状夹杂上较为平直的位置很少或没有Al-Mn相析出(见图4(b)和图5(a))。

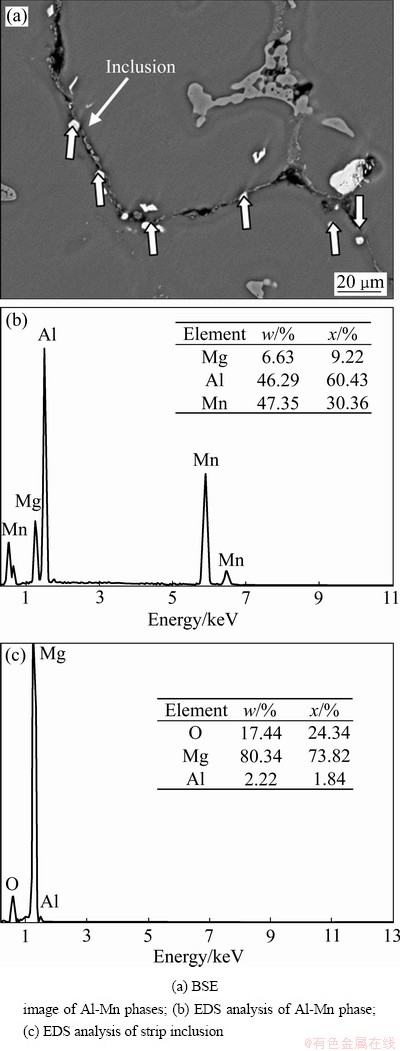

AZ系合金中易于富集Al-Mn相的夹杂符合镁合金中氧化物夹杂特征:一般以薄膜状、粒子状或团簇状的形态残留在镁合金铸件的基体或晶界上[22]。圆形颗粒状的Al-Mn相在BSE照片呈亮白色(见图6中箭头所示),其在条状夹杂物上及边界处聚集分布。对条状夹杂上聚集的圆形颗粒状Al-Mn相进行EDS(见图6(c))分析,去除Mg17Al12化合物中Al含量的影响,则剩余Al与Mn的摩尔比为1.78,此结果Al/Mn原子比接近1.6(Al8Mn5),推测夹杂处Al-Mn相为Al8Mn5。条状夹杂的EDS分析结果(见图6(b))表明,该夹杂主要为MgO,该类夹杂的存在不利于AZ系合金力学性能[23],但有利于Al8Mn5相的分布。

图6 AZ91合金中夹杂处的Al-Mn相

Fig. 6 Al-Mn phases on inclusions in AZ91 alloy

2.3 Al-Mn相中杂质元素的分析

AZ系合金在熔炼过程中会加入Mn除Fe,Fe和Mn形成的金属间化合物颗粒Al-Mn-Fe相在合金静止处理和缓慢冷却过程中会沉积到铸锭底部[4]。在AZ系合金实际熔炼和制备中,合金冷却速度较平衡凝固快,无论是Al8Mn5相或Al-Mn-Fe相[4, 11]都不能完全沉降。在AZ系合金中初生α-Mg、β-Mgl7Al12相及晶界处分布的各种形状的Al-Mn相主要为Al8Mn5相,但在合金中仍然发现有少量的Al-Mn-Fe相存在(见图7和8)。

图7 AZ80合金中初生α-Mg和β-Mgl7Al12相处的Al-Mn相

Fig. 7 Al-Mn phases on α-Mg and β-Mgl7Al12 phase of AZ80 alloy

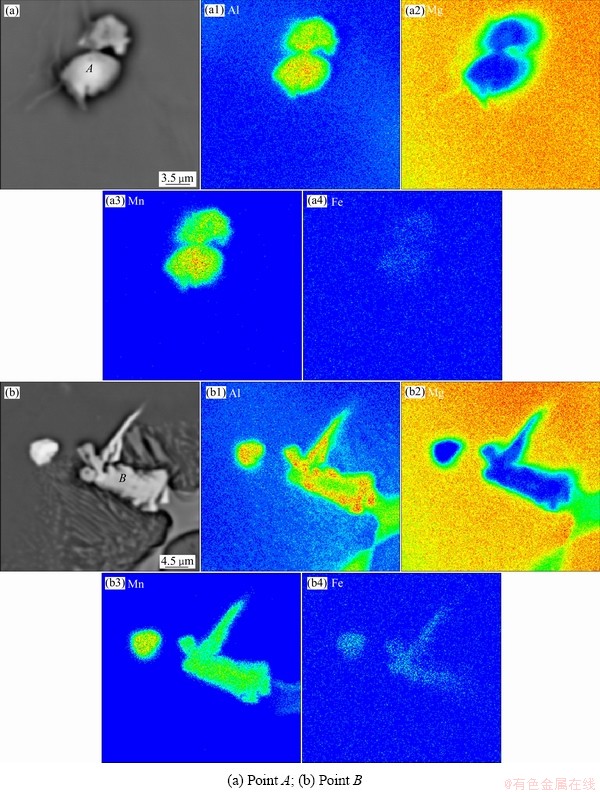

图8 初生α-Mg和β-Mgl7Al12相处Al-Mn相的EPMA分析

Fig. 8 EPMA analysis of Al-Mn phases on α-Mg((a1)-(a4)) and β-Mgl7Al12((b1)-(b4)) phase

选取AZ80合金中初生α-Mg和离异共晶β-Mgl7Al12相处的圆形颗粒状和不规则形状的Al-Mn相(见图7选取的区域)进行EPMA分析(见图8)。图8(a)中A点的Al-Mn相呈圆形颗粒状,尺寸约10 μm,分布在初生α-Mg和晶界上;由EPMA分析分析结果可知,该相主要由Al和Mn组成,此外还含有少量的Fe,其Al和(Mn+Fe)的摩尔比近似为1.66(见表2),与稳定相Al8(Mn,Fe)5成分接近。图8(b)中B点处Al-Mn-Fe相为不规则块状,具有短棒状和不规则形状特征,尺寸在10~30 μm之间,且该相与β-Mg17Al12相和层片状共晶组织辅生长;由EPMA分析分析结果可知,该相同样主要由Al和Mn组成,此外还含有少量的Fe,去除Mg17Al12化合物中Al含量的影响,其中Al和(Mn+Fe)的摩尔比近似为1.52(见表2),也与稳定相Al8(Mn,Fe)5成分接近。根据以上分析结果,可以推测合金中Al-Mn-Fe相颗粒主要相为Al8(Mn,Fe)5。

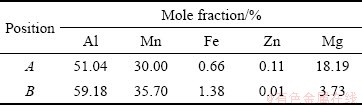

表2 α-Mg和β-Mgl7Al12相处Al-Mn相成分分析

Table 2 Composition analysis of Al-Mn phases on α-Mg and β-Mgl7Al12 phases shown in Fig. 8

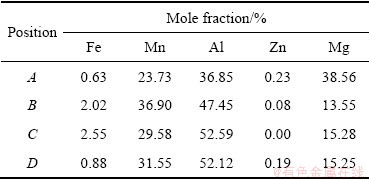

除了在初生α-Mg、与层状共晶组织伴生的离异共晶β-Mg17Al12相和晶界处发现Al-Mn相分析外,还在多处晶界处β-Mgl7Al12相上及附近处发现了Al-Mn相,并对其形貌、分布和成分进行了分析。在合金中与β-Mg17Al12相共生在一起的Al-Mn相呈短棒状和不规则块状(见图9(a)和(b)),其尺寸均小于10 μm;在合金中与β-Mg17Al12相非共生在一起的Al-Mn相多数呈不规则块状(见图9(c)和(d)),其尺寸均小于10 μm,分布β-Mg17Al12相附近区域。根据A、B、C、D四点的EPMA成分分析结果(见表3)可知,此四点的Al和(Mn+Fe)的摩尔比分别为1.51,1.22,1.64,1.61,四点的分析结果都接近1.6,可以判断Fe元素富集的Al-Mn相为Al8(Mn,Fe)5。

表3 不同形态Al-Mn相成分分析

Table 3 Composition analysis of Al-Mn phases with different morphologies shown in Fig. 9

图9 合金中不同形态Al-Mn相

Fig. 9 Al-Mn phases with different morphologies

根据已有分析结果可以推断,AZ系合金中残存的含Fe元素的Al8(Mn,Fe)5相主要分布在初生α-Mg、β-Mgl7Al12相和晶界处。Al8(Mn,Fe)5相,实际上是Al8Mn5的置换固溶体,其中一些Mn原子被Fe取代。由于Mn和Fe的原子半径非常接近,用Fe代替Mn不会引起晶格参数的显著变化。因此,Al8(Mn,Fe)5相可以看作具有Al8Cr5型斜六方晶体结构的Al8Mn5相[24]。又由于Al8Mn5相与Mg17Al12相之间的错配度很小[5],因此,Mg17Al12相也能够作为Al8(Mn,Fe)5相的形核核心。结合前面夹杂物对Al-Mn相分布影响结果可知,Al8(Mn,Fe)5相不易在氧化物夹杂处形核析出,即氧化物夹杂的存在与分布对不含Fe元素的Al8Mn5相析出与分布的影响更大。

2.4 Al-Mn相在夹杂附近富集生长机理分析

实验结果显示,MgO夹杂处会形成聚集分布的Al8Mn5颗粒。这表明MgO夹杂可能成为Al8Mn5相异质形核的基底。MgO夹杂在合金熔炼、浇注过程中形成并进入到了熔体中,在合金溶液开始凝固时,合金中MgO夹杂随着固液界面的移动会进入晶粒内部,或停留在晶界处。而合金中的Al8Mn5相优先于α-Mg在642 ℃以上开始形核长大[25],且在598~642 ℃之上都是稳定存在的[21]。Al8Mn5相在晶粒内、晶界处和MgO夹杂处同时长大,且在MgO夹杂处Al8Mn5相的颗粒数目密度更大,与PENG等[11]的研究结果相符。

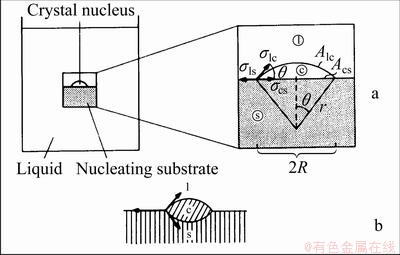

由金属凝固形核理论可知,晶核/基体间的界面结构特性及其位向匹配关系是决定晶核是否具有形核能力的关键因素。一方面,根据非均匀形核模型[26](见图10)可知,异质形核晶核与夹杂的接触角(或浸润角)为θ,则其界面张力间有以下平衡关系:

(1)

(1)

由式(1)可知, 、

、 变化不大时,

变化不大时, 越大,即θ尽可能小,则异质形核晶核与夹杂间的界面张力

越大,即θ尽可能小,则异质形核晶核与夹杂间的界面张力 越小。Al-Mn相晶核和夹杂间的界面张力

越小。Al-Mn相晶核和夹杂间的界面张力 越小,越有利于非均质形核。根据界面能产生原因,两个相互接触的晶面结构越近似,它们之间的界面能越小,形核能越小。

越小,越有利于非均质形核。根据界面能产生原因,两个相互接触的晶面结构越近似,它们之间的界面能越小,形核能越小。

图10 非均匀形核模型[26]

Fig. 10 Heterogeneous nucleation model[26]

Al8Mn5相在MgO夹杂处是异质形核,而对于异质形核的必要条件就是形核相与起形核作用的基底要存在共格或半共格界面,因为共格或半共格界面的形核能要小于非共格界面。因此,本实验采用晶格匹配方法分析了MgO和Al8Mn5相的界面。根据BRAMFITT[27]建立的二维点阵错配度理论模型,异质形核时,错配度小于6%的核心最为有效,而大于15%的核心无效。Al8Mn5相为斜六方晶体结构,晶格常数为(a=1.2645 nm,c=1.5855 nm)[28];MgO晶体结构为NaCl结构(FCC),晶格常数为(a=0.42112 nm)[29]。MgO和Al8Mn5相最密排原子方向是(111)MgO面上的[110]MgO方向和(0001)Al8Mn5面上的 Al8Mn5方向。则最有可能的晶格方向关系为:<110>{111}MgO//

Al8Mn5方向。则最有可能的晶格方向关系为:<110>{111}MgO// {0002}Al8Mn5。计算获得的沿Mg[110]和Al8Mn5

{0002}Al8Mn5。计算获得的沿Mg[110]和Al8Mn5 密排方向的原子错配度为5.80%,小于6%[30]。因此,从实验结果和晶格分析可以确定在合金凝固过程中,MgO能够作为Al8Mn5相形核质点或基底。

密排方向的原子错配度为5.80%,小于6%[30]。因此,从实验结果和晶格分析可以确定在合金凝固过程中,MgO能够作为Al8Mn5相形核质点或基底。

另一方面,夹杂基底表面形态不同,形成临界晶核的体积不同,如图11所示。在形成具有相同临界半径和接触角的晶核时,凹形基底的夹杂形成临界晶核的体积最小,形核最容易,形核率最高。镁的氧化物有颗粒状、条状,在镁合金熔体内不会熔化。合金处理过程中,这些夹杂会碰撞、聚集。由于其表面不致密,在熔体中会随着熔体的流动而发生形状改变,表面就会形成凹孔和褶皱等,凹形基底的夹杂形成临界晶核的体积最小,形核最容易,形核率最高。夹杂的凹表面就可为形核提供有利位置。

图11 MgO夹杂基底表面形态对Al8Mn5相形核影响[31]

Fig. 11 Effect of substrate morphology of MgO inclusions on nucleation of Al8Mn5 phase[31]

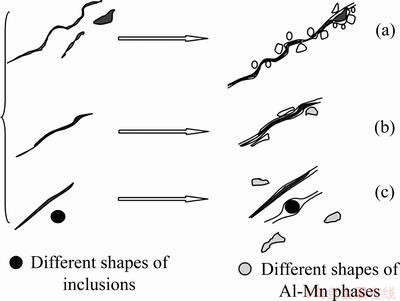

根据AZ系合金中夹杂特性、夹杂基底表面形态影响[32],可以推断Al8Mn5相在MgO夹杂处形核长大有三种模式(见图12):一种模式为表面多凹孔的长条状MgO夹杂时,圆形颗粒状的Al8Mn5相易于在其附近形核聚集(见图12(a));第二种模式是棒状的Al8Mn5相在有凹孔的长条状MgO夹杂处形核富集(见图12(b)),其析出数量少于圆形颗粒状Al8Mn5相数量;第三种模式为MgO夹杂表面较平直、少有凹孔,Al8Mn5相不易在其附近形核析出(见图12(c))。

图12 Al-Mn相在MgO夹杂基底的形核模式

Fig. 12 Nucleation models of Al-Mn phases on MgO inclusion substrates

3 结论

1) AZ系合金中存在的Al-Mn相呈圆形颗粒状、短棒状和不规则块状,主要分布在初生α-Mg、β-Mgl7Al12相和晶界处,其组成为Al8Mn5,尺寸均小于30 μm。

2) AZ系合金中的长条状MgO夹杂以及夹杂形成的显微疏松处分布着尺寸小于10 μm的颗粒状和尺寸为10~20 μm棒状的Al8Mn5相。

3) AZ系合金中存在的含Fe元素的Al8(Mn,Fe)5相分布在初生α-Mg、离异共晶β-Mgl7Al12相和晶界处,尺寸在10~30 μm之间。

4) 由于Al8Mn5相与MgO夹杂有较小的晶格错配度、MgO夹杂表面的凹孔和褶皱,MgO夹杂为Al8Mn5相提供有效的异质形核核心,并得到Al8Mn5相在MgO夹杂处形核长大的三种模式。

REFERENCES

[1] 童文辉, 刘雨林, 刘玉坤, 等. Ca-Y复合变质对高硅Mg-Si-Zn合金组织与性能的影响[J]. 中国有色金属学报, 2019, 29(1): 27-34.

TONG Wen-hui, LIU Yu-lin, LIU Yu-kun, et al. Effects of Ca-Y compound modification on microstructure and properties of Mg-Si-Zn alloy with high Si content[J]. Hot Working Technology, 2019, 29(1): 27-34.

[2] 吴国华, 陈玉狮, 丁文江. 高性能镁合金凝固组织控制研究现状与展望[J]. 金属学报, 2018, 54(5): 637-646.

WU Guo-hua, CHEN Yu-shi, DING Wen-jiang. Current research and future prospect on microstructures controlling of high performance magnesium alloys during solidification[J]. Acta Metallurgica Sinica, 2018, 54(5): 637-646.

[3] SCHARF C, DITZE A. Iron pickup of AZ91 and AS31 magnesium melts in steel crucibles[J]. Advanced Engineering Materials, 2007, 7: 566-571.

[4] ZENG G, XIAN J W, GOURLAY C M. Nucleation and growth crystallography of Al8Mn5 on B2-Al(Mn,Fe) in AZ91 magnesium alloys[J]. Acta Materialia, 2018, 153: 364-376.

[5] PAN F S, FENG Z X, ZHANG X Y, TANG A T. The types and distribution characterization of Al-Mn phases in the AZ61 magnesium alloy[J]. Procedia Engineering, 2012, 27: 833-839.

[6] APACHITEI I, FRATILA-APACHITEI L E, DUSZCZYK J. Microgalvanic activity of an Mg-Al-Ca-based alloy studied by scanning Kelvin probe force microscopy[J]. Scripta Materialia, 2007, 57: 1012-1015.

[7] SIN S L, DUBE D, TREMBLAY R. Characterization of Al-Mn particles in AZ91D investment castings[J]. Materials Characterization, 2007, 58: 989-996.

[8] TAMURA Y, YAGI J, MOTEGI T, et al. Manganese-bearing particles in liquid AZ91 magnesium alloy[J]. Materials Science Forum, 2003, 419/422: 703-706.

[9] LIU C P, PAN F S, WANG W Q. Phase analysis of Al-Mn compounds in the AZ magnesium alloys[J]. Materials Science Forum, 2007, 546/549: 395-398.

[10] WEI L Y, WESTENGEN H, AUNE T K. Characterisation of manganese-containing intermetallic particles and corrosion behavior of die cast Mg-Al-based alloys[C]// Magnesium Technology 2000. Pennsylvania: John Wiley & Sons, Inc. 2000: 12-16.

[11] PENG L, ZENG G, SU T C, et al. Al8Mn5 particle settling and interactions with oxide films in liquid AZ91 magnesium alloys[J]. JOM, 2019, 71(7): 2235-2244.

[12] 曾荣昌, 韩恩厚, 柯 伟, 等. 挤压镁合金AM60的腐蚀疲劳[J]. 材料研究学报. 2005, 19(1): 1-7.

ZENG Rong-chang, HAN En-hou, KE Wei, et al. Corrosion fatigue of as-extruded AM60 magnesium alloy[J]. Chinese Journal of Materials Research, 2005, 19(1): 1-7.

[13] 吴国华, 卢 晨, 翟春泉, 等. MnCl2对镁合金废旧料组织性能的影响[J]. 铸造, 2003, 52(12): 1166-1169.

WU Guo-hua, LU Chen, ZHAI Chun-quan, et al. Effect of MnCl2 on the structure and properties of magnesium alloy wastes[J]. Foundry, 2003, 52(12): 1166-1169.

[14] 王益志. 杂质对高纯镁合金耐腐蚀性的影响[J]. 铸造, 2001, 50(2): 61-65.

WANG Yi-zhi. Influence of impurities on the anticorrosion of high purity magnesium alloys[J]. Foundry, 2001, 50(2): 61-65.

[15] KHAN S A, MIYASHITA Y, MUTOH Y, et al. Influence of Mn content on mechanical properties and fatigue behavior of extruded Mg alloys[J]. Materials Science and Engineering A, 2006, 420(1/2): 315-321.

[16] 王 飞, 李 克, 廖健南, 等. Mn-25Al中间合金对Mg-6Al 镁合金的晶粒细化的影响[J]. 热加工工艺, 2014, 43(13): 11-13.

WANG Fei, LI Ke, LIAO Jian-nan, et al. Effects of Mn-25Al intermediate alloy on grain refinement of Mg-6Al magnesium alloys[J]. Hot Working Technology, 2014, 43(13): 11-13.

[17] CAO P, QIAN M, STJOHN D H. Effect of manganese on grain refinement of Mg-Al based alloys[J]. Scripta Materialia, 2006, 54: 1853-1858.

[18] QIU D, ZHANG M X, TAYLOR J A, et al. A novel approach to the mechanism for the grain refining effect of melt superheating of Mg-Al alloys[J]. Acta Materialia, 2007, 55: 1863-1871.

[19] BAKKE P. Measurement and removal of inclusions and hydrogen in magnesium[D]. Dissertation. NTH, Trondheim, Norway, 1992.

[20] HU H, LUO A. Inclusions in molten magnesium and potential assessment techniques[J]. JOM, 1996, 48(10): 47-51.

[21] WANG Y, XIA M, FAN Z, et al. The effect of Al8Mn5 intermetallic particles on grain size of as-cast Mg-Al-Zn AZ91D alloy[J]. Intermetallics, 2010, 18(8): 1683-1689.

[22] GRIFFITHS W D, LAI N W. Double oxide film defects in cast magnesium alloy[J]. Metallurgical and Materials Transactions A, 2007, 38(1): 190-196.

[23] WANG J, DONG X G, YANG Y S. Influence of melt purification on mechanical properties of AZ31 magnesium alloy[J]. International Journal of Cast Metals Research, 2012, 25(3): 165-169.

[24] ZHANG M X, KELLY P M, QIAN M, et al. Crystallography of grain refinement in Mg-Al based alloys[J]. Acta Materialia, 2005, 53: 3261-3270.

[25] ZENG G, NOGITA K, BELYAKOV S, et al. Real-time observation of AZ91 solidification by synchrotron radiography[C]// Magnesium Technology 2017. Switzerland: Springer International Publishing, 2017: 597-603.

[26] KURZ W, FISHER D J. Fundamentals of solification[M]. Aedermannsdorf, Switzerland: Trans Tech Publications Ltd, 1984: 181-182.

[27] BRAMFFIT B L. Planar lattice disregistry theory and its application on heterogeneous nuclei of metal[J]. Metallurgical Transactions, 1970, A1(7): 1987-1995.

[28] JCPDS. International centre for diffraction data (#32-0021) [S].

[29] THADDEUS B M. Binary alloy phase diagrams[M]. 2nd ed. Ohio 44073, USA: American Society for Metals, Metals Park, 1996: 2531.

[30] FAN Z, WANG Y, XIA M, et al. Enhanced heterogeneous nucleation in AZ91D alloy by intensive melt shearing[J]. Acta Materialia, 2009, 57: 4891-4901.

[31] 胡汉起, 沈宁福, 姚 山, 等. 金属凝固原理[M]. 北京: 机械工业出版社, 2017: 92.

HU Han-qi, SHEN Ning-fu, YAO Shan, et al. The metal solidification principle[M]. Beijing: China Mechane Industry Publishing House, 2017: 92.

[32] 潘金生, 仝健民, 田民波. 材料科学基础[M]. 北京: 清华大学出版社, 2006: 491-494.

PAN Jin-sheng, TONG Jian-min, TIAN Min-bo. Fundamentals of materials science[M]. Beijing: Tsinghua University Press, 2006: 491-494.

Distribution and formation of Al-Mn phases in AZ series magnesium alloys

WANG Jie1, 2, TONG Wen-hui1, GAO En-zhi1, ZHOU Ji-xue2

(1. School of Material Science and Engineering, Shenyang Aerospace University, Shenyang 110136, China;

2. Shandong Key Laboratory for High Strength Lightweight Metallic Materials Institute, Qilu University of Technology (Shandong Academy of Sciences), Ji’nan 250014, China)

Abstract: The distribution and formation of Al-Mn phase in AZ series magnesium alloys (AZ31, AZ80, and AZ91) were investigated by OM, SEM and EPMA. The composition of Al-Mn phase on grains, grain boundary and oxide inclusions, as well as the precipitation mechanism of Al-Mn phase on the oxide inclusions was discussed. The results show that the Al-Mn phases in AZ system magnesium alloys are mainly granular, rod-like and irregular block, with size of less than 30 μm. Al8Mn5 or Al8(Mn,Fe)5 are dispersed on the primary α-Mg, β-Mgl7Al12 phase and grain boundary. The entrained MgO in AZ series alloys can induce the precipitation of Al8Mn5 particles which cluster around MgO. The mechanism of formation and enrichment of Al8Mn5 on MgO is analyzed, and the precipitation modes of nucleation and growth of Al8Mn5 phase on MgO in the AZ series magnesium alloys are obtained.

Key words: AZ Series magnesium alloys; Al-Mn phase; oxide inclusion; distribution; formation

Received date: 2020-03-20; Accepted date: 2020-06-23

Corresponding author: WANG Jie; Tel: +86-18040030237; E-mail: 20113227@sau.edu.cn

(编辑 王 超)

收稿日期:2020-03-20;修订日期:2020-06-23

通信作者:王 杰,讲师,博士;电话:18040030237;E-mail:20113227@sau.edu.cn

[1] 童文辉, 刘雨林, 刘玉坤, 等. Ca-Y复合变质对高硅Mg-Si-Zn合金组织与性能的影响[J]. 中国有色金属学报, 2019, 29(1): 27-34.

[2] 吴国华, 陈玉狮, 丁文江. 高性能镁合金凝固组织控制研究现状与展望[J]. 金属学报, 2018, 54(5): 637-646.

[12] 曾荣昌, 韩恩厚, 柯 伟, 等. 挤压镁合金AM60的腐蚀疲劳[J]. 材料研究学报. 2005, 19(1): 1-7.

[13] 吴国华, 卢 晨, 翟春泉, 等. MnCl2对镁合金废旧料组织性能的影响[J]. 铸造, 2003, 52(12): 1166-1169.

[14] 王益志. 杂质对高纯镁合金耐腐蚀性的影响[J]. 铸造, 2001, 50(2): 61-65.

[16] 王 飞, 李 克, 廖健南, 等. Mn-25Al中间合金对Mg-6Al 镁合金的晶粒细化的影响[J]. 热加工工艺, 2014, 43(13): 11-13.

[28] JCPDS. International centre for diffraction data (#32-0021) [S].

[31] 胡汉起, 沈宁福, 姚 山, 等. 金属凝固原理[M]. 北京: 机械工业出版社, 2017: 92.