DOI: 10.11817/j.issn.1672-7207.2020.02.011

污染物对热膜式气体流量传感器精度的影响

袁昌荣,孙中圣,李小宁

(南京理工大学 机械工程学院,江苏 南京,210094)

摘 要:

对热膜式气体流量传感器精度的影响,研究传感器精度下降机理。首先,分析传感器测量原理,建立传感器电压输出理论数学模型,并基于绕流理论推导气体流经污染物后流速公式;然后,搭建污染物颗粒累积试验平台,进行长时间颗粒累积试验,验证理论模型合理性。研究结果表明:传感器的输出电压与所测气体流速、基底隔膜厚度以及导热系数有关;气体流速下降幅度随污染物高度增加而增大,随污染物与加热电阻中心距离增加而减小;污染物颗粒主要围绕热膜电阻周边呈“U”型分布,热膜电阻上方基本无累积,说明传感器精度下降主要是由热膜电阻前端累积的污染物改变气流流速所致;传感器电压输出理论计算值和试验测量值相吻合,证实了理论模型的合理性。

关键词:热膜式;气体流量传感器;芯片污染;累积厚度;精度

中图分类号:TH138 文献标志码:文献标识码:A 开放科学(资源服务)标识码(OSID)

文章编号:1672-7207(2020)02-0367-10

Influence of contamination on accuracy of hot film gas flow sensor

YUAN Changrong, SUN Zhongsheng, LI Xiaoning

(School of Mechanical Engineering, Nanjing University of Science and Technology, Nanjing 210094, China)

Abstract: To predict the accuracy caused by contamination, the mechanism of sensor accuracy reduction was studied. Firstly, the measurement principle of the sensor was analyzed, and the theoretical voltage output mathematical model was established. The flow rate formula of the gas after passing through the contaminants was also derived based on the flow theory. Then, a test platform for the contaminant accumulation was built and a long-term cumulative test was conducted to verify whether the theoretical model is reasonable. The results show that the voltage output of the sensor is related to the flow rate of the gas, the thickness and the thermal conductivity of the diaphragm on the sensor chip. The decrease amplitude of the flow rate increases with the increase of the contaminant thickness, and decreases with the increase of the distance between the contaminant and the heating resistor center. The contaminants are mainly accumulated around the thermal film resistance and keep U-shaped distribution. There is almost no accumulation above the thermal film resistance, which indicates that the decrease of sensor accuracy is mainly caused by the change of the flow rate due to the contaminants accumulation at the front of the thermal film resistor. The theoretical and experimental values of the sensor voltage output are in good agreement, which confirms the rationality of the theoretical model.

Key words: hot film; gas flow sensor; chip contamination; cumulative thickness; accuracy

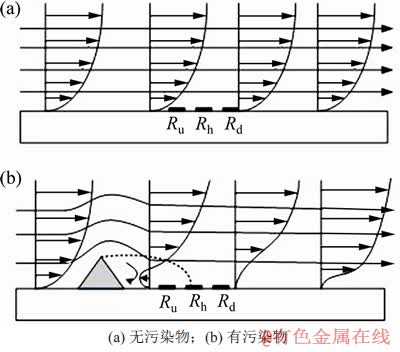

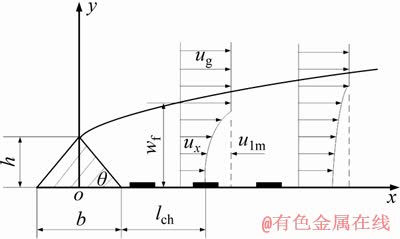

图1 污染物对芯片表面流场影响示意图

Fig. 1 Schematic diagram of influence of contaminants on flow field of chip surface

热膜式气体流量传感器具有动态响应速度快、功耗低、体积小和易安装等特点,在航空、航天、汽车、生物医学、环境监测和半导体、电子部件制造业等领域得到广泛应用[1-3]。但在实际应用时,若被测气体中含有气溶胶颗粒和油雾等,则会污染传感器芯片表面,传感器的测量精度不断下降,导致出现测量误差甚至设备被损坏。热膜式流量传感器的典型应用之一为汽车发动机领域,用来测定吸入发动机的空气流量,作为决定喷油的基本信号,直接影响汽车发动机的动力性、经济性、排放性和工作稳定等指标。汽车发动机经常在肮脏的空气中工作,空气流量计使用一段时间后,传感器芯片热膜测量区域会累积大量灰尘[4],形成隔热层,散热困难,产生30%~45%的空燃比误差。当传感器受到污染时,会导致发动机启动困难、怠速不稳、急加速进气管回火、动力下降和油耗增加等问题[5]。OPITZ等[6]指出热膜式气体流量传感器热膜表面易受油雾或灰尘颗粒的污染,导致传感器输出的电信号产生漂移,当累积厚度达到15 μm时,会产生显著测量偏差。XU等[7]利用ANSYS中Workbench Fluent模块分析了空气污染物存在时的传感器芯片的流场,发现颗粒直径和空气中污染物的含量会影响传感器芯片温度分布。RENNINGER等[8]指出目前车用热膜式流量传感器存在受污染的问题,传感器或其周围的油污染改变了传感器芯片表面上的热传导,并影响测量信号。OMRON公司[9]也指出热膜式气体流量传感器易受到气流中微小灰尘等杂质污染,并且在其产品D6F-W中加入了旋风式除尘结构,通过离心力和重力将灰尘颗粒与空气分离。HECHT等[10-11]通过在热膜表面增加加热电阻,利用热泳力减少灰尘和油雾等微小颗粒在热膜表面的累积。BRUECKNER等[12]采用硬件和软件设计使传感器具备自学习和记忆功能,对空气流量传感器的污染情况采用输入值反馈信号进行记忆修正,降低污染对传感器精度的影响。以上研究主要集中在描述污染的危害以及如何减少芯片表面污染物颗粒累积,没有系统研究传感器精度下降的理论和试验。为此,本文首先具体分析传感器的测量原理,建立理论输出数学模型,推导气体流经污染物后流速公式;其次,进行长时间的颗粒累积试验。通过模型分析造成传感器精度下降的影响因素,且根据试验结果确定主要因素;最后,对比理论结果和试验结果,验证模型的合理性。

1 流量传感器精度下降原因

使用热膜式气体流量传感器时,所测气体中污染物会受到空气黏附力、颗粒本身重力和电场力等作用累积在传感器芯片表面,影响传感器测量精度[13]。传感器是基于热传导原理,通过平衡状态下温度分布来反应流速。当有污染物累积于传感器芯片表面时,势必会影响热传导,造成测量精度下降。SHEN等[14-15]通过ANSYS/FLUENT有限元软件研究了污染物的形状、大小和位置等对芯片表面流场与温度场的影响。通过理论和试验结合的方法分析了传感器精度下降原因有:1) 污染物颗粒在传感器芯片表面热膜电阻前面累积后,会改变芯片表面的流场分布,如图1所示,芯片表面的速度梯度会变小,传感器因强迫热对流转移的热量减少;2) 污染物颗粒在传感器芯片表面热膜电阻上面累积后,会影响加热电阻和测温电阻之间的热传导特性,改变上游和下游测温电阻的温度差,导致传感器精度发生变化。

2 流量传感器测量原理

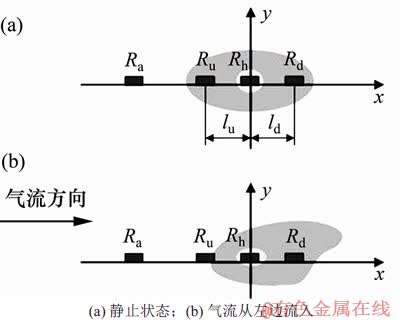

热膜式气体流量传感器芯片表面二维结构示意图如图2所示[16]。由图2可见:传感器主要由加热电阻Rh、对称分布于Rh两边的上游测温电阻Ru和下游测温电阻Rd以及测量气体初始温度的Ra组成。当气流处于静止状态时,加热电阻两端的温度对称分布,上游和下游测温电阻Ru和Rd相等;当气流有一定流速并从左边流入时,强迫热对流效应打破Rh两边原有的温度平衡,部分热量由上游测温电阻Ru向下游测温电阻Rd转移,最终Rd大于Ru,通过检测上游和下游电阻的差值计算气体的流速及质量流量。

图2 传感器芯片表面二维结构示意图

Fig. 2 Schematic diagram of two-dimensional structure of sensor chip surface

3 流量传感器输出数学模型

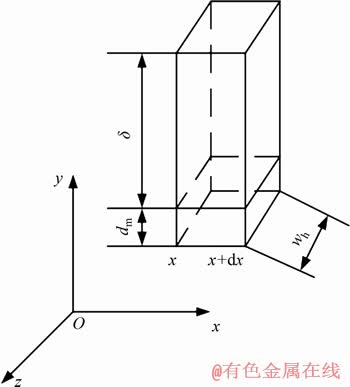

图3所示为传感器芯片基底隔膜和热边界层中x到(x+dx)处所取的微元体。其中,△为热边界层厚度,dm为基底隔膜厚度,wh为加热电阻沿z轴方向长度。由图3可见:热膜式流量传感器在测量气体流量时,假设芯片表面的热传递现象只发生在x轴和y轴方向上,不考虑z轴方向上温度场变化[17-18]。

图3 微元体示意图

Fig. 3 Schematic diagram of micro-element

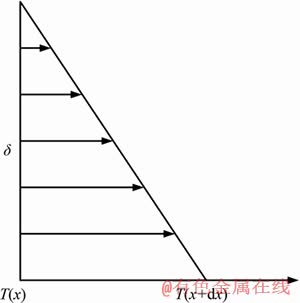

假设热边界层中温度分布函数为T(x),为了简化计算,可以近似认为边界层温度呈线性变化,如图4所示。

图4 热边界层温度分布示意图

Fig. 4 Schematic diagram of temperature distribution of thermal boundary layer

在气体流速稳定情况下,根据能量守恒定律,微元体中输入的总能量与其向外传递的总热量相等(其中动能不变),即有

式中:Qh为传感器向微元体传导的热量;Qc为微元体热传导损失的热量;Qf为微元体强制对流损失的热量。

3.1 传感器向微元体传导的热量

流量传感器中加热电阻通电加热后产生的热量一部分传递给微元体,另一部分传递给基底隔膜。因此,传感器向微元体传导的热量为

式中:Ph为加热电阻的加热功率;lh为加热电阻沿x轴方向长度;λm为基底隔膜导热系数。

3.2 微元体热传导损失的热量

微元体热传导损失的热量主要分为2部分:一部分是沿x轴方向的热传导,另一部分是沿y轴方向的热传导。在dt时间内,dx长度微元体热传导损失的热量

式中:λg为气体导热系数。

3.3 微元体强制对流损失的热量

在dt时间内,dx长度微元体强制对流损失的热量

式中:ρg为气体密度;ug为气流速度;cg为气体比热容。

将式(2)~(4)代入式(1)整理得

式中:αg为气体热扩散系数。

当热膜式气体流量传感器工作在恒温模式下时,在

式中:

恒温模式下,上游和下游测温电阻之间的温度差

式中:lu为上游测温电阻中心到加热电阻中心的距离;ld为下游测温电阻中心到加热电阻中心的距离。

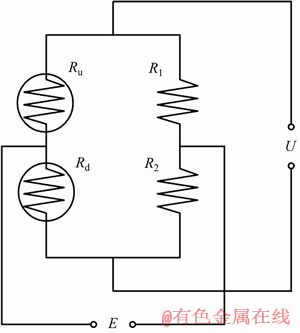

图5所示为惠斯通测量电路图。由图5可见:上游和下游测温电阻Ru和Rd和外电路中2个定值电阻R1和R2构成惠斯通电桥。输出电压反映传感器所需测量的气体流速。

图5 惠斯通测量电路图

Fig. 5 Circuit diagram of Wheatstone bridge

输出电压U可表达为

假设上游和下游测温电阻的初始值为Ru0和Rd0,当传感器有气体流过时,上游和下游测温电阻发生变化,Ru0变化了△Ru,Rd0变化了△Rd,并设桥臂比

设测温电阻的温度系数为αr,则温度为T时上游和下游测温电阻的电阻为

由于

式中: E为直流电源电压;Th为加热电阻温度。

传感器实际输出电压一般经过放大,最后输出的电压理论值为

4 气流绕污染物流动模型

假设污染物在芯片热膜电阻前面堆积为1个截面为三角形,长度无线长的钝体。三角截面底边长为b,高度为h。当速度为ug的气流绕过污染物时,在该钝体后较远处的尾迹可近似看作平面运动,流场如图6所示。若设尾迹宽度为wf,最大回流速度为u1m,则wf增长与横向脉动速度uy'呈正比,即

图6 气流绕污染物流动流场示意图

Fig. 6 Schematic diagram of flow field when gas passing through contaminants

根据Prandtl理论,

为了找出u1m位于不同尾迹距离的变化规律,利用尾迹动量损失守恒原理得

式中:C为常数;u1为气流回流速度。

对不可压缩流体,

由于无因次速度侧形是相似的,u1m和来流速度ug呈正比,则可写成

将式(18)代入式(15),可得

式中:Kf为试验常数。将式(19)代入式(18),有

式中:Am为试验常数。平面气流的运动微分方程式为

而剪切应力τ可表达为

引入新变量

将式(20)和(23)代入式(22),并考虑到

其边界条件为

积分式(24)并代入边界条件有

由边界条件式(25)可知

另外,气流流过污染物(三角截面)所受阻力为

式中:Cx为阻力系数。

用尾迹流场来计算,气体所受阻力

由式(29)和式(30)可得

用无因次速度表示式(31),并考虑到式(20)及

将式(28)代入式(32),得

将式(33)代入式(20)得

则气流绕污染物后流速变化

式中:

由式(35)可知:气流经过污染物后速度发生变化,污染物高度越高,气流流速下降幅度越大;污染物与加热电阻中心的距离越远,气流流速下降幅度越小。

5 试验

5.1 试验方案

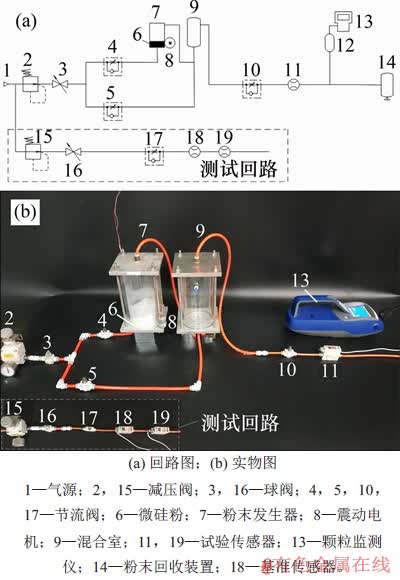

为了模拟空气污染环境,设计了微硅粉试验方案,模拟压缩空气中存在微小颗粒,可人为控制微硅粉颗粒的质量浓度。表1所示为污染物颗粒累积试验方案。传感器处于通电状态,芯片位于管道上方。试验介质为空气-微硅粉两相流。硅粉试验回路图和实物图如图7所示。调节节流阀4控制通过粉末发生器7的流量,从而控制气体中微硅粉质量浓度。吹起的微硅粉在混合室9中和干净气体充分混合后通过试验传感器。微硅粉质量浓度由美国TSI公司生产的气溶胶颗粒监测仪13检测,型号为DUSTTRAKTM II。试验结束后,采用图7中虚线框中的测试回路,检查试验传感器与基准传感器在相同流量下的偏差。采用基恩士VHX-1000系列超景深三维显微系统观察传感器芯片表面微硅粉颗粒的分布并且测试微硅粉颗粒累积厚度。

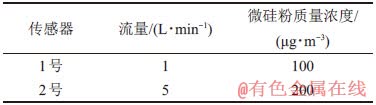

表1 污染物颗粒累积试验方案

Table 1 Test scheme of contaminant accumulation

图7 微硅粉试验回路图和实物图

Fig. 7 Circuit and physical diagram of micro silicon powder test

5.2 试验结果

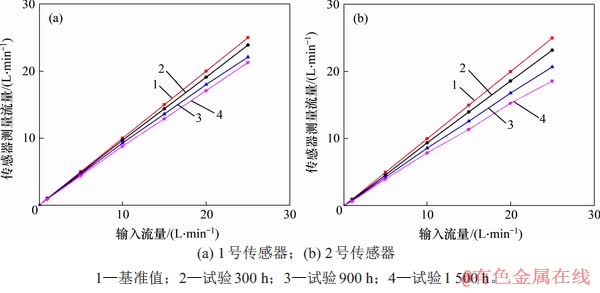

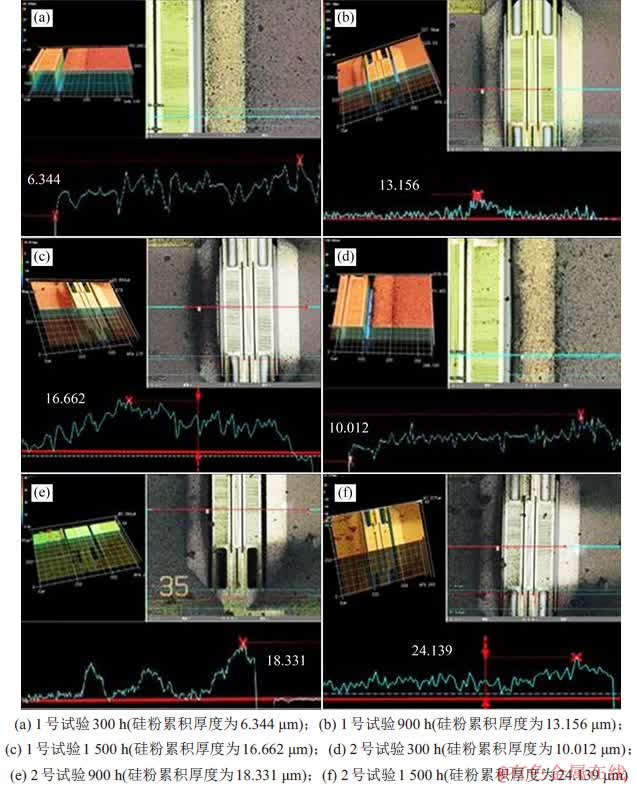

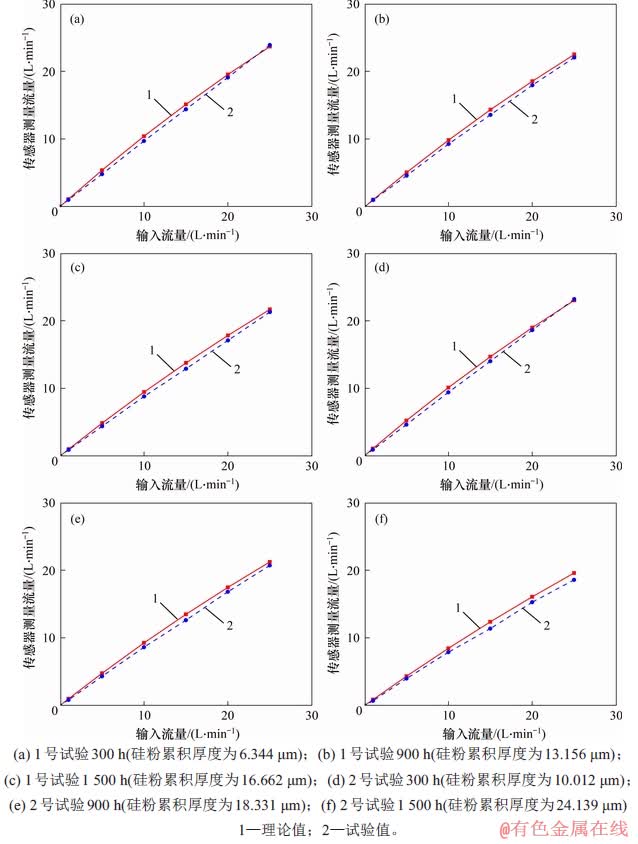

试验共进行了1 500 h,分别在试验300,900和1 500 h后停止试验,测量试验传感器流量以及芯片表面微硅粉颗粒累积形貌和厚度。不同时间段测量精度的变化曲线如图8所示,由图8可见:随着传感器试验时间增加,污染物颗粒对测量精度影响也增大;在小流量情况下,污染物对精度影响较小,而在大流量下影响较大;在流量为25 L/min的情况下,1号传感器在试验3个时间段后,流量分别下降23.9,22.1和21.3 L/min,下降幅度分别为4.4%,11.6%和14.8%;2号传感器在试验3个时间段后,流量分别下降23.2,20.7和18.6 L/min,下降幅度分别为7.2%,17.2%和25.6%。超景深三维显微系统所测微硅粉颗粒累积厚度如图9所示。从图9可见:1 500 h后1号传感器在试验,芯片表面颗粒累积厚度达到16.662 μm,2号传感器为24.139 μm。观察芯片表面的形貌可以发现:污染物颗粒主要围绕中心区域(热膜电阻布置区域)周边累积,呈“U”型分布,热膜电阻上方基本无颗粒累积。

图8 不同时间试验传感器测量精度变化曲线

Fig. 8 Accuracy changes of test sensors at different time

图9 传感器芯片表面微硅粉累积厚度

Fig. 9 Cumulative thickness diagram of micro silicon powder on sensors

5.3 理论模型验证

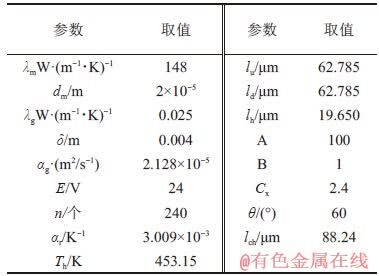

由试验可知:造成传感器精度下降的原因主要是芯片表面热膜电阻前面累积了一定厚度污染物,改变了速度场,而热膜电阻上方很少有颗粒累积,不会影响加热电阻和测温电阻之间的热传导特性。因此,根据式(35)可以算出某一累积厚度下芯片表面气流速度变化,代入式(7)和(13)可得传感器的理论输出值。式(7),(13)和(35)中各个参数取值如表2所示。

表2 理论公式中各项参数取值

Table 2 Parameter values in the theoretical formula

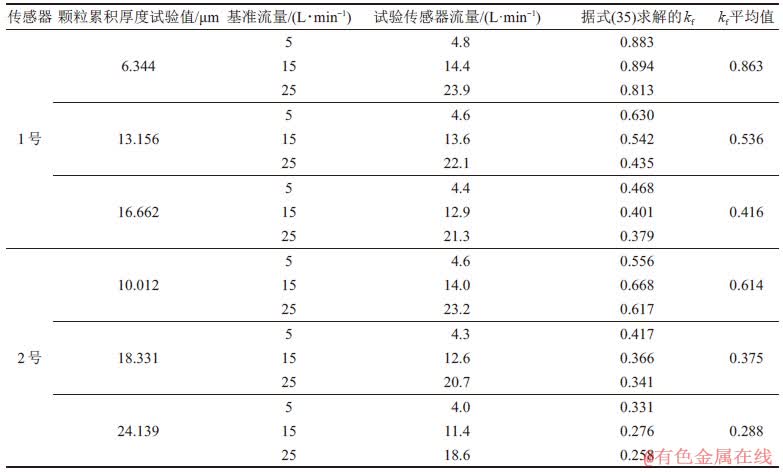

式(35)中试验常数kf随颗粒累积厚度变化而变化,是未知的,通过试验结果可以反推计算。当颗粒累积厚度为定值时,传感器的输出随气流速度变化而变化。为了计算准确,取3个气流速度以及对应的传感器试验输出值,代入式(35),计算得到3个不同的试验常数kf,求平均值为所需的试验常数。此试验常数将为定值,代入式(7),(13)和(35)可以验证固定累积厚度下气流速度为其他值时,传感器理论输出值和试验测量值是否一致。将基准流量为5,15和25 L/min时试验传感器的输出测量值分别代入式(35)可得对应的kf,如表3所示。

表3 污染物颗粒不同累积厚度下对应kf

Table 3 kf at different cumulative thickness of contaminants

将不同累积厚度对应的kf代入式(35)计算得芯片表面气流速度,计算所得气流速度代入式(7)和(13)得到传感器电压理论输出值。不同累积厚度下传感器输出流量理论计算值和试验测量值对比如图10所示。由图10可见:试验传感器1号和2号输出的流量理论值和试验值吻合较好,证明所推导的理论是正确的。根据理论可知,若要提高热膜式气体流量传感器精度,则需要减少污染物在芯片表面的累积,如可以在传感器芯片前端增加过滤器或者除尘结构如旋风除尘结构和静电除尘结构等,通过预先降低污染物浓度,达到有效的抗污染效果。

图10 不同累积厚度下传感器输出的流量理论计算值和试验测量值对比

Fig. 10 Comparison diagram of theoretical and test values of sensor output at different cumulative thicknesses of contaminants

6 结论

1) 建立了多种影响参数的热膜式气体流量传感器电压理论输出数学模型,传感器测量流量与所测气体流速、基底隔膜厚度和导热系数有关。

2) 推导了气体流经污染物后流速的变化公式。污染物高度越高,气流流速下降幅度越大;污染物与加热电阻中心距离越远,气流流速下降幅度越小。

3) 传感器被污染后芯片表面累积的颗粒围绕热膜电阻布置区域呈“U”型分布,热膜电阻上方基本无颗粒累积,传感器精度下降主要是由热膜电阻前端累积的污染物改变气流流速造成,与基底隔膜的厚度和导热系数等关系不大。

4) 传感器电压输出理论计算结果与试验测量结果相吻合,理论模型能准确预测传感器精度因污染随时间下降的程度。

参考文献:

[1] BALAKRISHNAN V, DINH T, PHAN H P, et al. Highly sensitive 3C-SiC on glass based thermal flow sensor realized using MEMS technology[J]. Sensors and Actuators A: Physical, 2018, 279: 293-305.

[2] DALOLA S, CERIMOVIC S, KOHL F, et al. MEMS thermal flow sensor with smart electronic interface circuit[J]. IEEE Sensors Journal, 2012, 12(12): 3318-3328.

[3] GLATZL T, CERIMOVIC S, STEINER H, et al. Hot-film and calorimetric thermal air flow sensors realized with printed board technology[J]. Journal of Sensors and Sensor Systems, 2016, 5(2): 283-291.

[4] 余柏林. 应用于汽车的温差式空气流量传感器的研究[D]. 武汉: 华中科技大学光学与电子信息学院, 2008: 21-22.

YU Bailin. Study of temperature difference air flow sensor used in automobiles[D]. Wuhan: Huazhong University of Science and Technology. School of Optical and Electronic Information, 2008: 21-22.

[5] AHMED Q, BHATTI A I, IQBAL M. Virtual sensors for automotive engine sensors fault diagnosis in second-order sliding modes[J]. IEEE Sensors Journal, 2011, 11(9): 1832-1840.

[6] OPITZ B, HECHT H, WAGNER U, et al. Hot-film air-mass meter having a flow separating element: US, US 8448503 B2[P]. 2013-05-28.

[7] XU Chunlin, GUO Xing, JIANG Hao, et al. Analysis of measurement reliability of hot-film air flow sensor influenced by air contaminant[C]// 2015 IEEE 65th Electronic Components and Technology Conference (ECTC), 2015. San Diego, New York, USA: IEEE, 2015: 2270-2276.

[8] RENNINGER E, OPITZ B, REYMANN K, et al. Hot film sensor for use in automobile engine air intake mass flow measurement systems with self cleaning properties: German, DE102005038538[P]. 2007-02-22.

[9] OMRON. OMRON releases new, cyclone-type MEMS flow sensor[EB/OL]. [2007-09-11]. https://www.omron.com/media/press/2007/09/e0911.html.

[10] HECHT H, KONZELMANN U, SCHULZ T. Sensor chip with additional heating element, method for preventing a sensor chip from being soiled, and use of an additional heating element on a sensor chip: US, 2003/0154807A1[P]. 2003-12-17.

[11] OPITZ B, KONZELMANN U, GMELIN C, et al. Method for operating hot-film air-mass sensors: US, 7980126 B2[P]. 2011-07-19.

[12] BRUECKNER J, FOERSTNER D, STOCKMANN D, et al. Device and method for reducing the contamination of a sensor: US, 7487034 B2[P]. 2009-02-03.

[13] YUAN Changrong, SUN Zhongsheng, LI Xiaoning. Mechanism and modeling of contaminant accumulation on hot-film air flow sensor[J]. Mathematical Problems in Engineering, 2019, 2019: 1-15.

[14] SHEN Yongxi, SUN Zhongsheng, YUAN Changrong, et al. Simulation about contamination influence of calorimetrie flow sensor on measurement accuracy[C]// 2017 IEEE International Conference on Cybernetics and Intelligent Systems (CIS) and IEEE Conference on Robotics, Automation and Mechatronics (RAM), 2017. Ningbo, China: IEEE, 2017: 452-457.

[15] SUN Zhongsheng, SHEN Yongxi, YUAN Changrong, et al. Influence of contamination on measurement accuracy of the calorimetric air flow sensor[J]. Measurement, 2019, 145: 108-117.

[16] YUAN Changrong, SUN Zhongsheng, LI Xiaoning, et al. Experimental study of particle deposition on thermal gas flow sensor[C]// 2016 23rd International Conference on Mechatronics and Machine Vision in Practice (M2VIP), 2016. Nanjing, China: IEEE, 2016.

[17] NGUYEN N T, DOTZEL W. Asymmetrical locations of heaters and sensors relative to each other using heater arrays: a novel method for designing multi-range electrocaloric mass-flow sensors[J]. Sensors and Actuators A: Physical, 1997, 62(1/2/3): 506-512.

[18] EREN H. Measurement, instrumentation, and sensors handbook, second edition[M]. Boca Raton: CRC Press, 2014: 13-13.

(编辑 秦明阳)

收稿日期: 2019 -06 -21; 修回日期: 2019 -08 -30

基金项目(Foundation item):国家自然科学基金资助项目(51475242) (Project(51475242) supported by the National Natural Science Foundation of China)

通信作者:孙中圣,副教授,从事气动技术及机电控制技术的研究;E-mail:billsun1978@163.com

摘要:为了预测污染物对热膜式气体流量传感器精度的影响,研究传感器精度下降机理。首先,分析传感器测量原理,建立传感器电压输出理论数学模型,并基于绕流理论推导气体流经污染物后流速公式;然后,搭建污染物颗粒累积试验平台,进行长时间颗粒累积试验,验证理论模型合理性。研究结果表明:传感器的输出电压与所测气体流速、基底隔膜厚度以及导热系数有关;气体流速下降幅度随污染物高度增加而增大,随污染物与加热电阻中心距离增加而减小;污染物颗粒主要围绕热膜电阻周边呈“U”型分布,热膜电阻上方基本无累积,说明传感器精度下降主要是由热膜电阻前端累积的污染物改变气流流速所致;传感器电压输出理论计算值和试验测量值相吻合,证实了理论模型的合理性。