铝电解TiB2/C复合阴极用煤沥青的无机改性

赖延清,胥建,吕晓军,李劼

(中南大学 冶金科学与工程学院,湖南 长沙,410083)

摘 要:

性法在200 ℃下对煤沥青进行改性,分析无机粒子(Al2O3粒子或TiB2粒子)对改性煤沥青结构与性能以及改性沥青基TiB2/C复合阴极性能的影响。研究结果表明:改性煤沥青的结焦值和软化点比未改性煤沥青均有较大提高。无机粒子的添加进一步提高改性煤沥青的结焦能力,但降低改性煤沥青的软化点,与对比改性煤沥青相比,Al2O3粒子和TiB2粒子改性煤沥青的软化点分别降低4.5 ℃和2.0 ℃,结焦值分别提高4.85%和5.35%。经过1 000 ℃炭化,其残炭率相对于对比试样分别增加3.01 %和5.87 %。与对比复合阴极相比,Al2O3粒子和TiB2粒子改性煤沥青基复合阴极的密度分别增大0.45%和1.79%,开孔率分别降低5.08%和5.78%,电阻率从52.93 μΩ·m分别降低到48.86 μΩ·m和49.95 μΩ·m,抗压强度从24.21 MPa分别增加到28.78 MPa和28.06 MPa,电解膨胀率分别降低0.10 %和0.16 %。无机改性粒子均匀地分布于粘结剂煤沥青炭中。

关键词:

铝电解;TiB2/C复合阴极;无机粒子;改性沥青;Al2O3;TiB2;

中图分类号:TF821 文献标志码:A 文章编号:1672-7207(2012)06-2029-07

Effect of inorganic particles on properties of modified pitches and pitch based TiB2/C composite cathodes for aluminium electrolysis

LAI Yan-qing, XU Jian, L? Xiao-jun, LI Jie

(School of Metallurgical Science and Engineering, Central South University, Changsha 410083, China)

Abstract: The effects of inorganic particles on microstructure and properties of modified pitches and properties of pitch based TiB2/C composite cathodes were investigated. Pitches were modified by adding 10% Al2O3 particles or 10% TiB2 particles at 200 ℃, respectively. The results show that both coking value and softening point of modified pitches increase compared to those of the untreated pitch. However, the addition of inorganic particles leads to a higher coking value but a lower softening points of modified pitches. Compared to the direct treated pitch, softening points of Al2O3 particles and TiB2 particles based modified pitch decrease by 4.5 ℃ and 2.0 ℃ while the coking values increase by 4.85% and 5.35%, respectively. Moreover, after carbonized at 1 000 ℃, the carbon yields increase by 3.01 % and 5.87 %, respectively. Besides, properties of inorganic particle modified pitch based cathodes are more greatly improved than that of direct treated pitch based cathode. The bulk density increases by 0.45% and 1.79% and open porosity decreases by 5.08% and 5.78%. Electrical resistivity of their cathodes reduces from 52.93 μΩ·m to 48.86 μΩ·m and 49.95 μΩ·m and the compressive strength increases from 24.21 MPa to 28.78 MPa and 28.06 MPa while modified by Al2O3 particles and TiB2 particles, respectively. What is more, the electrolysis expansion is reduced by 0.10 % and 0.16 %, respectively. Inorganic particles distribute evenly in the binder carbon.

Key word: aluminum electrolysis; TiB2/C composite cathode; inorganic particles; modified pitch; Al2O3; TiB2

我国作为全球最大的原铝生产国,2009年原铝产量达到1 284.5万t,占全球总产量的35%。同时,铝电解技术也取得了长足的进步,先进的直流电耗已降到12 500 kW·h/t以下。尽管如此,离理论能耗6 160 kW·h/t相差甚远[1],节能压力巨大。导致能耗高的主要原因是现行工业铝电解槽炭素阴极与铝液润湿差,电解槽中必须保留一定高度的铝液,在电磁力的干扰下,铝液与电解质界面产生波动。为了防止铝液的运动和界面形变影响电流效率,生产中必须保持4~6 cm极距,使电解槽被迫在较高槽电压下运行,从而能耗升高。而TiB2可润湿性阴极材料,因与熔融金属铝具有良好的湿润性,不需要在阴极上保留20 cm左右的熔融铝层,仅仅保留一层3~5 mm厚的铝液膜(层)即可形成平整稳定的阴极,大大削弱了磁场对铝液的巨大干扰,从而不用担心降低极距而损失电流效率[2]。当前,TiB2/C复合阴极材料被认为是最具发展潜力的TiB2可湿润性阴极[3],既可直接用于现行铝电解槽,达到大幅度节能的目的,也可用于新型导流铝电解槽,实现铝电解工业的技术革新。当前,TiB2/C复合阴极材料主要采用TiB2粉末和碳质颗粒作为骨料,以煤沥青等碳胶为粘结剂,通过混捏-成型-焙烧而成。然而,鉴于铝电解阴极的服役环境,阴极材料除了应具有可与铝液润湿性外,还应具有耐电解质和铝液的高温腐蚀以及良好的导电和力学性能。在TiB2/C复合阴极材料中,TiB2材料本身具有良好耐融盐腐蚀、导电和力学性能,而碳质颗粒预先经过高温煅烧后,其性能与结构也较为稳定。相比之下,碳胶粘结相是复合阴极中最为薄弱的环节[4-5],已成为制备高性能TiB2/C复合阴极材料的瓶颈。其原因主要有:一方面,现行商业煤沥青结焦值偏低,热解过程中产生大量挥发分,使得TiB2/C复合阴极材料焙烧后出现大量孔隙。这些空隙不但降低了复合阴极材料的机械强度和导电性能,电解过程中,它们还成为电解质、钠和铝液的渗透通道。另一方面,复合阴极焙烧后,粘结炭中生成一些乱层片状晶体结构[6],相对于规整的炭素晶体,钠更容易渗透进入乱层片状晶体内部,形成碳钠插层化合物(C32Na和C64Na等)[1],使粘结炭晶格膨胀,宏观上造成阴极电解膨胀,产生内应力,造成阴极内衬破损。因此,对煤沥青粘结剂进行改性,一方面提高煤沥青粘结剂的结焦能力,减小复合材料的空隙率,同时提高结焦炭中乱层晶体结构的有序性,从而提高复合阴极的机械强度和导电性能,降低复合阴极的电解膨胀率,对开发高性能TiB2/C复合阴极材料具有重要意义。煤沥青改性的方法较多,如:物理法[7-8]、有机树脂改性法[9-10]以及无机物改性法等。?lvarez 等[11-12]采用MgO和Al2O3对煤沥青改性,并利用改性煤沥青作粘结剂制备木质纤维素/沥青复合材料,结果发现:MgO和Al2O3的加入降低了复合材料的孔隙率,减小了复合材料的变形,提高了材料的机械强度。Oh等[13]研究表明:添加S和N2改性煤沥青,均能有效地提高煤沥青的结焦值。然而,关于无机物改性煤沥青对TiB2/C复合阴极材料结构与性能的影响研究还未曾报道。?lvarez等[12]研究表明:Al2O3具有催化作用,添加Al2O3粒子能够提高煤沥青后续复合材料的综合性能,另外,Al2O3是铝电解体系中的一种原材料,因而不会给铝电解体系引入新的杂质元素;TiB2粒子是一种能耐电解质和铝液高温腐蚀的材料[3],将其添加到复合阴极的薄弱环节粘结相中,势必会提高粘结相的耐腐蚀性能。本文作者拟采用Al2O3粒子和TiB2粒子对煤沥青改性,以改性煤沥青作粘结剂制备TiB2/C复合阴极材料。研究无机粒子对改性煤沥青自身结构与性能的影响,并对改性沥青基复合阴极材料的性能进行研究,以便为开发铝电解可润湿电极材料提供技术支撑。

1 实验

1.1 实验原料

原始煤沥青(P0,软化点为108.4 ℃,结焦值为59.54%),Al2O3粉(中性,粒径75~106 μm,国药集团化学试剂有限公司生产),石油焦(粒径为106~150 μm),TiB2粉(平均粒径为10 μm,青州龙基特陶新材料有限公司生产)。

1.2 实验过程

1.2.1 改性煤沥青的制备

煤沥青改性实验装置主要包括程序控温电阻炉、电动搅拌机和刚玉坩埚(直径×高为100 mm×100 mm)反应器。将电阻炉预先升温至200 ℃,称量100 g原始煤沥青和10%无机粒子(Al2O3粉或TiB2粉,质量分数)的混合物装入刚玉坩埚反应器,置于电阻炉中进行改性处理。本研究煤沥青的热处理时间为2 h,搅拌速度为150 r/min,将添加Al2O3粉和TiB2粉制备所得改性煤沥青依次标记为PA和PT,为了消除无机改性沥青在200 ℃下热处理带来的性能影响,还制作1个对比试样,即在200 ℃下热处理2 h但不加入无机粒子的改性煤沥青,并标记为P。

1.2.2 TiB2/C复合阴极的制备

(1) 基本配方:TiB2粉60%~80%(质量分数,下同),改性煤沥青(自制) 10%~20%,石油焦颗粒10%~20%。

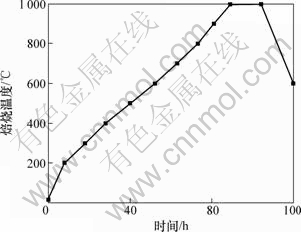

(2) 制备过程:将一定配比固体粉末研磨10 min,混捏均匀后,采用液压万能实验机(WE-300C)在160 MPa的压力下模压成型,试样的直径×高度为 20 mm×40 mm。将试样置于程序控温气氛炉内焙烧得到TiB2/C复合阴极,焙烧升温制度如图1所示,焙烧期间采用高纯氩气保护。其中:将Al2O3粉和TiB2粉改性煤沥青基复合阴极依次标记为PAC和PTC,而采用改性沥青P制备的复合阴极标记为PC,另外,将原始煤沥青基复合阴极标记为P0C。

图1 TiB2/C复合阴极的焙烧升温曲线

Fig.1 Baking heat curve of TiB2/C cathode

1.3 性能表征

1.3.1 改性煤沥青的性能表征与分析

利用FTIR (Nexus670)表征改性煤沥青化学结构,分散介质为KBr,煤沥青与KBr质量比为1:100,分辨率为2 cm-1。改性煤沥青的结焦值根据GB/T 8727标准测定,软化点根据环球法(GB/T 2294)进行测定。利用热重/差热同步分析仪TGA/SDTA851e (Mettler-Toledo)对改性煤沥青进行室温至1 000 ℃热重分析,升温速度为10 ℃/min,氩气流量为 70 mL/min。

1.3.2 TiB2/C复合阴极的性能检测

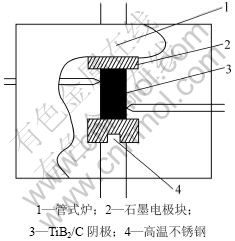

依据YS/T 63.6—2006标准,测定TiB2/C复合阴极的密度和开孔率。采用高温电阻测试仪(MODEL SZT-90,图2)测试复合阴极的室温电阻率[14],利用电子万能试验机(CMT5105)对复合阴极的抗压强度进行测试。

参照YS/T 63.5—2006标准,对复合阴极电解膨胀率进行测试,测试条件为:电流密度0.7 A/cm2,电解温度980 ℃;电解质组成(质量分数):NaF 14.5%,Na3A1F6 71.5%,CaF2 5%,A12O3 9%;摩尔数之比为4.0,电解时间为1.5 h。整个实验过程在高纯氩气保护性气氛下进行。

图2 复合阴极电阻率测试装置

Fig.2 Apparatus for electrical resistivity measurement

2 结果与讨论

2.1 改性煤沥青的结构与性能

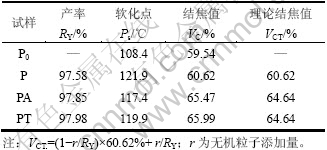

表1所示为改性煤沥青的主要性能。从表1可以看出:PA和PT的产率相对于P有所提高,分别提高0.27%和0.4%。各改性煤沥青的软化点都比原始煤沥青的软化点高,但PA和PT的软化点相对P反而降低,分别降低4.5 ℃和2.0 ℃。由于Al2O3和TiB2颗粒表面比较光滑,加入煤沥青后起到润滑作用,减小煤沥青分子间的结合力,从而降低其软化点。各改性煤沥青的结焦值明显高于原始煤沥青P0的结焦值,而PA和PT的结焦值相对于P的结焦值明显增大,且分别比其对应理论结焦值高0.83%和1.35%。这表明Al2O3或TiB2的加入大大提高了改性煤沥青的结焦能力。由于本研究使用的TiB2改性粒子的粒径比Al2O3粒子的小,在同等添加量下,有更多数量的TiB2粒子分布于改性煤沥青中,发挥出更强的催化作用,因而,PT的结焦能力得到了更大的提高,这通过对改性煤沥青的热重分析进一步得到证实。

表1 无机粒子改性煤沥青的性能

Table 1 Properties of modified pitches

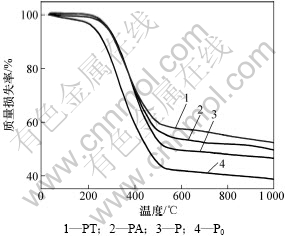

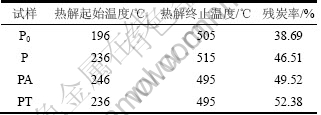

原始煤沥青和各改性煤沥青的TGA曲线及其相关参数分别如图3和表2所示。

由图3可知:原始煤沥青和改性煤沥青在热重分析过程中均经历了一个“质量恒定—质量快速减小—质量趋于恒定”的过程。煤沥青主要由芳香化合物和小分子化合物组成,这些小分子化合物主要为碳氢化合物和官能团,易挥发,分解或卵解生成CO,CO2和 CH4等气体[15]。煤沥青质量减少的原因在于小分子化合物和高温热解过程聚合分解反应产生气体的逸出[16]。表2表明:各改性煤沥青的热解起始温度和热解终止温度相对于原始煤沥青(P0)均有提高,经过 1 000 ℃炭化后,P0的残炭率仅为38.69%。改性煤沥青P的热解起始温度为236 ℃,热解终止温度为515 ℃,其残炭率与P0的相比明显增大,达到46.51%。改性煤沥青P与P0出现上述差异原因在于改性煤沥青预先经过了200 ℃热处理,期间部分小分子挥发分提前逸出,致使其残炭率提高。PA和PT的热解起始温度相比P的热解起始温度有所提高,热解终止温度有所降低,经过1 000 ℃炭化后,其残炭率相对于P的残炭率明显增大,分别增加3.01%和5.87%。这是由于热解终止温度的降低,使得原来在较高温度下将以挥发分形式排除的含碳小分子残留下来,并参与后继的聚合反应,从而提高了沥青的残炭率。沥青残炭率的提高使得TiB2/C复合阴极的密度提高;同时其开孔率将降低,这将使得复合阴极的机械强度提高,电阻率和电解膨胀率降低。

图3 改性煤沥青的TGA曲线

Fig.3 TGA curves of coal-tar pitch and modified pitches

表2 改性煤沥青TGA曲线的相关参数

Table 2 Correlated data of TGA curves for modified pitches

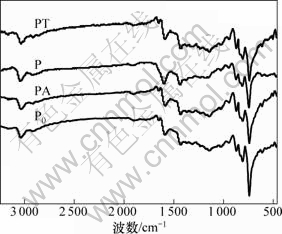

煤沥青改性过程中主要发生了分子间脱氢缩合反应[17]和小分子挥发,导致煤沥青内部的化学结构发生改变,形成了高分子组分。FTIR分析表明(如图4所示),加入Al2O3或TiB2后,它们的催化作用加速上述反应过程。PA,PT,P和P0所得到谱图各个峰的形状相似,但与P0的相比,PA和PT的红外光谱相对P,在表征芳香族和脂肪族C—H键伸缩振动的吸收峰的3 036 cm-1处和2 906 cm-1处进一步减弱,在表征甲基和次甲基C—H弯曲振动的特征吸收峰的1 435 cm-1处也明显减弱,说明无机粒子的引入仅是加快了反应速度,而不会导致新的结构产生,起到催化剂的作用,形成了更多的高分子结构。这使得更多以挥发分形式排除的含碳小分子残留下来,并参与后继的聚合反应,从而提高PA和PT的残炭率。改性煤沥青残炭率的提高将使得TiB2/C复合阴极的体积密度提高,同时其气孔率将降低。

图4 无机改性煤沥青的红外光谱

Fig.4 FTIR spectra of modified pitches

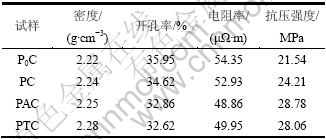

2.2 TiB2/C复合阴极的性能

利用改性煤沥青作粘结剂制备TiB2/C复合阴极,其性能如表3所示。从表3可见:各改性煤沥青基复合阴极的各项性能指标均比原始煤沥青基复合阴极有明显提高,而煤沥青经过Al2O3和TiB2改性后的阴极相对于PC和P0C的各项性能指标有更明显提高。PAC和PTC的密度相比PC有所增加,开孔率和电阻率均明显降低,抗压强度增大。其密度分别提高0.01 g/cm3和0.03 g/cm3,开孔率分别降低5.08%和5.78%,电阻率分别降低7.69%和5.63%,抗压强度分别提高4.57 MPa和3.85MPa。

表3 TiB2/C复合阴极的性能

Table 3 Properties of TiB2/C composite cathodes

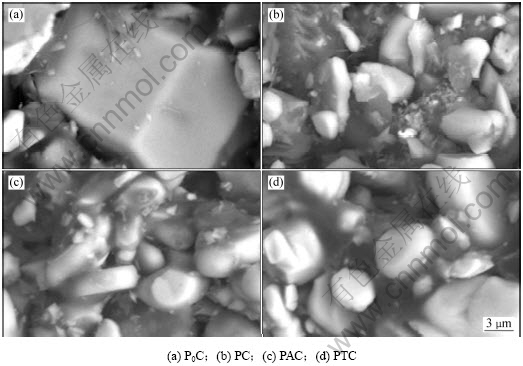

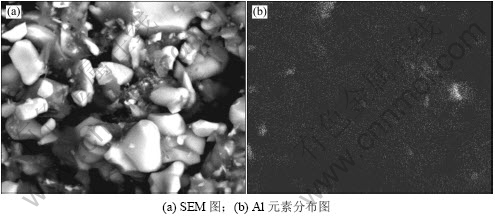

改性煤沥青的热重分析结构表明:经过1 000 ℃下炭化后,PA和PT相比于P和P0具有更高的残炭率。在复合阴极焙烧过程中,PA和PT产生的挥发分减少,残留于阴极骨料颗粒间隙中的粘结炭增多。从复合阴极截面的SEM图(图5)同样可以看出:P0C,PC,PAC和PTC中的粘结炭都能均匀地分布于骨料颗粒间,起到良好的粘结作用,但PAC和PTC骨料间填充了更多的粘结炭,减小了复合阴极中的空隙,致使PAC和PTC的密度和抗压强度明显提高,开孔率减小,电阻率降低。PTC与PAC相比,其他性能有较大提高,但抗压强度有一定降低,这是由于所使用的Al2O3粒子粒径比TiB2粒子略大,Al2O3粒子不仅在煤沥青改性时充当了改性催化剂作用,同时还在复合阴极粘结相中充当了大颗粒骨料的作用,从而提高了复合阴极的抗压强度。另外,对PAC截面作Al元素分布分析,结果表明:Al2O3粒子能均匀地分布于粘结炭中,充分发挥了其在煤沥青结焦过程中的催化作用,进一步提高了复合阴极的性能。

图5 TiB2/C复合阴极的SEM图

Fig.5 SEM microstructure of TiB2/C composite cathodes

图6 复合阴极(PAC)中Al的元素分布

Fig.6 Al elemental distribution of composite cathodes (PAC)

2.3 TiB2/C复合阴极的电解膨胀性能

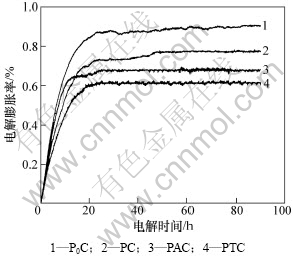

电解膨胀率是钠渗透进入阴极材料量的反映,是衡量阴极材料质量的重要指标。钠渗透速率过快,渗透量过大均会造成阴极材料破损。

图7所示为复合阴极在Na3AlF6-AlF3-Al2O3体系熔体中的电解膨胀率曲线。从图7可以看出:所测得复合阴极电解膨胀率曲线均呈抛物线状,电解初期,复合阴极材料电解膨胀率均呈现快速上升趋势,表明钠的渗透速率较快。随着电解的不断进行,钠的渗透速率逐渐减缓,阴极电解膨胀率趋于恒定。P0C电解1.5 h后的电解膨胀率为0.91%,而改性煤沥青基复合阴极的电解膨胀率均比P0C的小。PC电解1.5 h后的电解膨胀率为0.78 %,PAC和PTC的电解膨胀率相对于PC均减小,其中,PTC的电解膨胀率最小,为0.62%;而且PTC,PAC和PC试样在电解初期钠的渗透速率比P0C的小,特别是PTC试样电解初期钠渗透速率最小,有利于降低阴极材料的破损。

图7 TiB2-C复合阴极的电解膨胀曲线

Fig.7 Electrolysis expansions of TiB2-C cathodes

TiB2/C复合阴极发生电解膨胀主要有2个原因:一是电解过程析出的金属钠渗透进入复合阴极中炭质骨料的炭晶格,形成碳钠插层化合物(C32Na和C64Na),由于碳钠插层化合物的晶格层间距大于石墨晶体的晶格层间距[1],因而复合阴极材料发生电解膨胀;另一方面,复合阴极的最高焙烧温度为1 000 ℃,煤沥青炭中生成大量乱层片状晶体结构[18],钠很容易进入乱层片状晶体内部,形成碳钠插层化合物,进一步加大了复合阴极的膨胀量。

从表3可以看出:相对于P0C,各改性煤沥青基复合阴极的开孔率降低,在电解过程中,较少的电解质通过电毛细作用渗透进入复合阴极内部的孔隙中。这样,电解质与阴极的接触面积减小,致使金属Na在阴极表面的析出量和渗透进入阴极内部的金属Na较少,从而减小了碳钠插层化合物的生成量,宏观上表现出各改性煤沥青基复合阴极的电解膨胀率均减小。然而,相对于PC,PAC和PTC的开孔率有更大降低,因而在宏观上便表现出PAC和PTC的电解膨胀率小于PC的电解膨胀率。另外,无机物的加入在一定程度上减小了粘结炭的总量,因而降低了粘结炭乱层片状晶体内部碳钠插层化合物的生成量,导致PAC和PTC在宏观上表现出电解膨胀率进一步降低。

3 结论

(1) PA和PT的产率相对于P分别提高0.27%和0.4%。各改性煤沥青的软化点都比原始煤沥青的软化点有所提高,但PA和PT的软化点相对P反而降低4.5 ℃和2.0 ℃。各改性煤沥青的结焦值明显高于原始煤沥青的结焦值,但PA和PT相对于P明显增大,分别高出其对应理论结焦值0.83%和1.35%。且经过 1 000 ℃下的炭化后,PA和PT的残炭率相对于P分别增加3.01%和5.87%。

(2) 各改性煤沥青基复合阴极的各项性能相对于P0C均有明显改善。但无机粒子的添加有助于进一步改善其复合阴极的性能。与PC相比,PAC和PTC的密度分别提高0.45%和1.79%,开孔率分别降低5.08%和5.78%,电阻率分别降低7.69%和5.63%,抗压强度分别提高4.57 MPa和3.85 MPa,抗电解膨胀性能增强,PTC表现出最小的电解膨胀率,为0.62%。

参考文献:

[1] 刘业翔, 李劼. 现代铝电解[M]. 北京: 冶金工业出版社, 2008: 90.

LIU Ye-xiang, LI Jie. Modern aluminum electrolysis[M]. Beijing: Metallurgy Industry Press. 2008: 90.

[2] LI Jie, L? Xiao-jun, LAI Yan-qing, et al. Research progress in TiB2 wettable cathode for aluminum reduction[J]. Journal of the Minerals Metals & Materials Society(JOM). 2008, 60(8): 32-37.

[3] Dionne M, Lespérance G, Mirchi A. Microscopic characterization of a TiB2-carbon material composite: Raw materials and composite characterization[J]. Metallurgical and Materials Transactions A, 2001, 32(10): 2649-2656.

[4] Coulombe M A, Martin L, Patrice C, et al. Carburation phenomenons at the cathode block/metal interface[C]//Light Metals 2010. Johnson J A, eds. Warrendale PA, USA: TMS, 2010: 811-816.

[5] FANG Zhao, LI Jie, L? Xiao-jun, et al. Electrolysis expansion performance of TiB2-C composite cathode in [K3AlF6/Na3AlF6] -AlF3-Al2O3 Melts[C]//Light Metals 2010. Johnson J A, eds. Warrendale PA, USA: TMS, 2010: 901-906.

[6] S?rlie M, ?ye H A. Cathodes in aluminium electrolysis (2nd edition)[M]. Pusseldorf: Aluminium-verlag, 1994: 7.

[7] Tanaka A, Abe T, Mondon J, et al. Characterization of pitches by an ultrasonic method: Change in the molecular aggregation state during air-blowing[J]. Carbon, 2001, 39(10): 1567-1573.

[8] Kershaw J R, Smart P J. Extraction of coal-tar pitch and the effect on carbonization[J]. Carbon, 1994, 32(1): 85-92.

[9] Koiehi K, Nobuyuki K, Yozo K et al. Densification of carbon prepared from mesophase pitch and phenolic resin blend[J]. Carbon, 1998, 36(8): 869-874.

[10] Zielinski J, Pacewska B, Brzozowska T et al. Studies on thermal decomposition of pitch-polymer compositions[J]. Journal of Thermal Analysis and Calorimetry, 2000, 60(3): 293-297.

[11] ?lvarez P, Menendez R, Granda M. Lignocellulose/pitch based composites[J]. Composites: Part A, 2005, 36(5): 649-657.

[12] ?lvarez P, Menéndez R, Granda M. The effect of alumina surface activity on the properties of lignocelluloses/pitch-Al2O3 composites[J]. Journal of Analytical and Applied Pyrolysis, 2008, 82(1): 151-157.

[13] Oh S M, Park Y D. Comparative studies of the modification of coal-tar pitch[J]. Fuel, 1999, 78(15): 1859-1865.

[14] LI Jie, L? Xiao-jun, LAI Yan-qing et al. Electrical resistivity of TiB2/C composite cathode coating for aluminum electrolysis[J]. Journal of Central South University of Technology, 2006, 13(3): 209-213.

[15] LIN Qi-lang, WU Su, YAO Xie. Effect of rosin to coal-tar pitch on carbonization behavior and optical texture of resultant semi-cokes[J]. Journal of Analytical and Applied Pyrolysis, 2009, 86(1): 8-13.

[16] LIN Qi-lang, LI Tie-hu, ZHENG Chang-zheng, et al. Carbonization behavior of coal-tar pitch modified with divinylbenzene and optical texture of resultant semi-cokes[J]. Journal of Analytical & Applied Pyrolysis, 2004, 71(2): 817-826.

[17] Harry M. Sciences carbon materials[M]. Alicante: University of Alicante. Secretariado de Publication, 2000: 238.

[18] Marsh H, Escandell M M, Reinoso F R. Semicokes from pitch pyrolysis: mechanisms and kinetics[J]. Carbon. 1999, 37(3): 363-390.

(编辑 何运斌)

收稿日期:2011-06-05;修回日期:2011-09-02

基金项目:国家重点基础研究发展规划(“973”计划)项目(2005CB623703);国家高技术研究发展计划(“863”计划)项目(2008AA030502);国家科技支撑计划项目(2009BAE85B02)

通信作者:吕晓军(1977-),男,江西九江人,讲师,从事铝电解电极材料及新工艺研究;电话:0731-88830649;E-mail:csulightmetals07@163.com

摘要:采用无机粒子改性法在200 ℃下对煤沥青进行改性,分析无机粒子(Al2O3粒子或TiB2粒子)对改性煤沥青结构与性能以及改性沥青基TiB2/C复合阴极性能的影响。研究结果表明:改性煤沥青的结焦值和软化点比未改性煤沥青均有较大提高。无机粒子的添加进一步提高改性煤沥青的结焦能力,但降低改性煤沥青的软化点,与对比改性煤沥青相比,Al2O3粒子和TiB2粒子改性煤沥青的软化点分别降低4.5 ℃和2.0 ℃,结焦值分别提高4.85%和5.35%。经过1 000 ℃炭化,其残炭率相对于对比试样分别增加3.01 %和5.87 %。与对比复合阴极相比,Al2O3粒子和TiB2粒子改性煤沥青基复合阴极的密度分别增大0.45%和1.79%,开孔率分别降低5.08%和5.78%,电阻率从52.93 μΩ·m分别降低到48.86 μΩ·m和49.95 μΩ·m,抗压强度从24.21 MPa分别增加到28.78 MPa和28.06 MPa,电解膨胀率分别降低0.10 %和0.16 %。无机改性粒子均匀地分布于粘结剂煤沥青炭中。