文章编号:1004-0609(2015)-05-1153-10

半固态A380铝合金浆料凝固过程中显微组织的演变

刘志勇,毛卫民,王伟番,郑志凯

(北京科技大学 材料科学与工程学院,北京 100083)

摘 要:

采用石墨质蛇形通道制备半固态A380铝合金浆料,研究浆料凝固过程中显微组织的演变。结果表明:A380铝合金熔体在蛇形通道内发生一次凝固,在其通道内壁激冷作用和异质形核作用下形成大量的初生自由晶,半固态浆料的剩余液相在收集坩埚内发生二次凝固形成二次非枝晶组织。初生晶粒的游离模型表明一部分初生自由晶直接生长为球晶,其他部分则成长为枝晶,枝晶在“自搅拌”的作用下发生缩颈和熔断,通过“自旋转”在蛇形通道内得到初步球化和熟化。二次凝固形成的二次非枝晶在收集坩埚内得到初步球化和熟化。同时,初生晶粒在收集坩埚内得到进一步球化、熟化和均匀分布,最终制备得到球状晶粒均匀分布的半固态浆料。

关键词:

A380铝合金;半固态浆料;蛇形通道;显微组织演变;二次凝固;游离模型;

中图分类号:TG146.1;TG249.9 文献标志码:A

Microstructure evolution of A380 aluminum alloy semi-solid slurry during solidification

LIU Zhi-yong, MAO Wei-min, WANG Wei-pan, ZHENG Zhi-kai

(School of Material Science and Engineer, University of Science and Technology Beijing, Beijing 100083, China)

Abstract: The semi-solid slurry of A380 aluminum alloy was prepared by the graphite serpentine channel, and the microstructure evolution during the solidification was investigated. The result shows that the initial solidification occurs in the serpentine channel, a large number of primary free grains are generated in the alloy melt in the role of chilling and heterogeneous nucleation of the serpentine channel inner wall. The secondary non-dendrites are formed during the secondary solidification which occurs in the remaining alloy melt of the semisolid slurry in the collective crucible. The drifting mode of primary grains indicates that a part of primary free grains grow to the spherical grains directly, others develop to the dendrites, the “self-stirring” of the alloy melt make the dendrites neck and fuse, and the dendrites get initial spheroidization and ripening by the “self-rotating” in the serpentine channel. The secondary non-dendrites formed during the secondary solidification get the initial spheroidization and ripening in the collective crucible. Meanwhile, the primary grains get the further spheroidization, ripening and uniform distribution in the collective crucible. Finally, the semi-solid slurry with uniformly distributed spherical grains is obtained.

Key words: A380 aluminum alloy; semi-solid slurry; serpentine channel; microstructure evolution; secondary solidification; drifting mode

近年来半固态成形技术的研究重点主要集中在流变成形,获得细小、圆整且分布均匀的初生晶粒是流变成形的关键。在制备半固态合金浆料凝固过程中,早期研究者采用机械搅拌[1-2]和电磁搅拌[3-4]强剪切和强对流方法。FLEMINGS[5-6]认为非枝晶组织是枝晶的机械折断和枝晶正常熟化引起的根部熔断的结果。

KATTAMIS等[7]认为搅拌作用促使合金液流动加快了枝晶根部的溶质扩散,从而引起缩颈和熔断。HELLAWELL[8]、PILLING等[9]和VOGEL等[10]认为枝晶在搅拌作用下发生塑性弯曲,液体通过侵入弯曲处的再结晶晶界使枝晶发生侵润熔断。DAS等[11]通过实验证实提高剪切速率促使枝晶向非枝晶转变。FAN等[12]则认为搅拌引起的强制对流有利于提高形核率从而抑制枝晶的生长。近年来,基于CHALMER[13]提出的过冷熔体爆发形核理论和STEFANESCU等[14]提出的瞬态形核理论,研究者[15-17]提出低过热度合金浇注法,旨在通过控制合金熔体的形核控制其凝固过程。研究认为,低过热度浇注法可以获得合金熔体的局部过冷从而实现瞬态形核,同时减弱晶核重熔,提高合金熔体的有效形核率。MARTINEZ等[18]认为合金熔体中晶核数量的增加有利于抑制枝晶的生长从而获得非枝晶组织。郭洪民[19]通过模拟实验证实提高合金熔体中的晶粒密度可促使晶粒形态由枝晶向非枝晶转变。VAN等[20]采用丁二腈透明模型合金模拟实验对其实时和原位观察,发现在搅动条件下可以获得非枝晶组织。LI等[21]对其进一步研究,通过原位观察发现球晶可直接从液相中形核生长。尽管目前对于非枝晶组织的形成机制有大量的研究理论,但上述理论研究都基于不同的工艺条件,仍存在较大分歧甚至矛盾。

蛇形通道浇注法制备半固态浆料是低过热度浇注法和弱搅拌相结合的一种制浆工艺,蛇形通道内壁的激冷作用使合金熔体中产生大量初生晶核。同时,合金熔体流经封闭、弯曲的蛇形通道时,其流动方向随弯道发生改变,使合金熔体具有“自搅拌”功能。目前,关于蛇形通道制备的半固态浆料组织形成及演变的研究已取得了一定的成果[22-24],但上述研究仅局限于凝固的初期阶段和初生α(Al)晶粒的剥落,未对初生α(Al)晶粒在合金熔体中的自旋转运动进行理论分析。同时,对半固态浆料在收集坩埚内的二次凝固阶段中二次α2(Al)晶粒的形成及初生α(Al)晶粒的熟化和球化解释不充分也缺乏直接证据。HITCHCOCK等[25]在采用 RDC工艺制备半固态浆料并进行流变成形时发现,浆料中剩余液相的二次凝固阶段仍然能形成同样圆整的非枝晶组织。GUAN等[26-27]采用挤压和轧制工艺生产半固态合金时发现,模具的冷却能力对半固态浆料的二次凝固具有重要影响。本文作者对蛇形通道制备半固态A380铝合金浆料两个主要凝固阶段进行研究。分析蛇形通道内凝固壳的显微组织,研究合金熔体初次凝固阶段初生α(Al)晶粒的形成和演变。分析半固态真空吸料显微组织和收集坩埚内快速凝固半固态浆料显微组织进行分析,讨论半固态浆料组织二次凝固阶段α2-Al晶粒的形成和演变。

1 实验

1.1 实验原料与设备

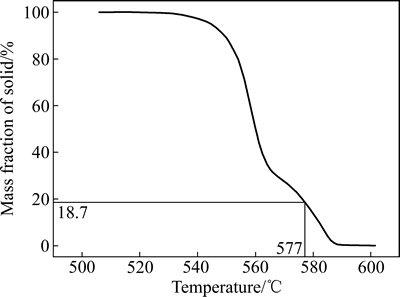

实验原料为商用A380铝合金,其成分(质量分数,%)为:Si 7.83、Cu 3.2、 Fe ≤0.21、Zn ≤0.01、Mg≤0.02、Mn ≤0.46、Pb ≤0.01、Sn ≤0.01,余量为Al。采用示差扫描量热分析(DSC)确定该合金的固-液温度区间为525~597 ℃,如图1所示。Al-Si-Cu三元共晶温度为553 ℃。

图1 固相质量分数与温度的关系

Fig. 1 Relationship between mass fraction of solid and temperature

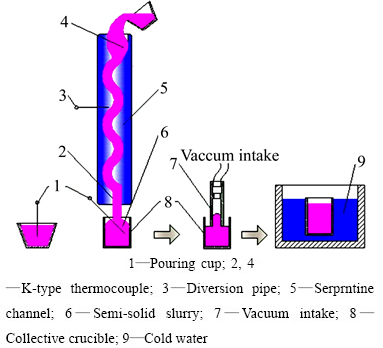

实验采用坩埚电阻炉和石墨粘土坩埚熔化铝合金,A380铝合金液流经两块扣合的石墨质蛇形通道后成为半固态浆料,采用不锈钢收集坩埚(容量为d 80 mm×150 mm)收集半固态浆料,采用石墨质真空吸料装置(吸腔容量为3 mm×8 mm×10 mm)从不锈钢收集坩埚中吸取半固态浆料,实验装置及工艺流程如图2所示。采用Ni-Cr/Ni-Si型热电偶测量铝合金液和半固态浆料的温度,采用WRNM-102型表面热电偶测量收集坩埚温度。

1.2 实验方法

将A380铝合金熔化至700 ℃,经精炼、除气和扒渣后空冷至630 ℃,然后将合金液浇入蛇形通道内,采用不锈钢收集坩埚在蛇形通道下方收集浆料,浆料质量约为1.5 kg,浇注时间为4 s。浆料收集完毕后采用真空吸料装置从收集坩埚中吸取半固态浆料,随后立即将不锈钢收集坩埚和半固态浆料浸入冷水快速凝固保留高温凝固组织。浇注前蛇形通道和真空吸料装置均为室温,收集坩埚的温度则选用室温和预热300 ℃两种不同的状态。

沿垂直浆料轴线方向截取约10 mm厚圆片,然后沿圆片径向过圆心截取扇形试样。扇形试样和真空吸料镶嵌试样经粗磨、精磨和抛光后,采用0.5%HF水溶液(体积分数)浸蚀。采用Neuphoto光学显微镜观察试样的显微组织形貌。采用专业图像分析软件Image-Pro Plus分析初生α(Al)晶粒的平均直径D和形状因子F,并分别利用D=2(A/π)1/2和F=4πA/P2进行计算,其中D、A、F和P分别表示初生α(Al)晶粒的平均直径、截面面积、形状因子和截面等面积圆周长。形状因子F越接近于1,表明其初生α-Al晶粒圆整度越高。

图2 蛇形通道制备半固态A380铝合金浆料示意图

Fig. 2 Schematic diagram of preparing A380 aluminum alloy semi-solid slurry by serpentine channel

2 实验结果

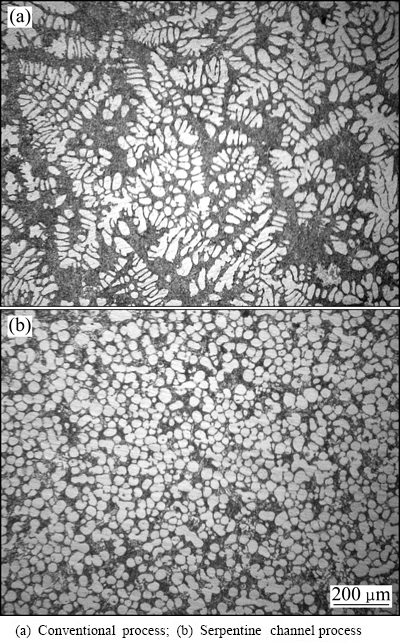

2.1 A380铝合金的显微组织

图3(a)所示为传统凝固工艺获得的A380铝合金显微组织。传统凝固工艺是将630 ℃的A380铝合金液直接浇入室温收集坩埚内,待收集坩埚内合金熔体为577 ℃时浸入冷水后快冷。图3(b)所示为采用蛇形通道浇注法制备的半固态A380铝合金浆料显微组织。图3(a)和(b)中白色部分为初生α(Al)晶粒,深灰色区域为快冷凝固组织。由图3(a)可知,所示传统凝固试样枝晶组织异常发达,其平均有效长度超过200 μm,固相率较低,为72%,并且晶粒分布不均匀和存在严重的偏析现象。由图3(b)可知,采用蛇形通道制备的半固态浆料组织由分布均匀的球晶和近球晶组成,平均晶粒直径为55 μm,形状因子为0.85,最终固相率为93%。因此,蛇形通道在制备半固态浆料过程中对合金熔体的凝固过程有重要影响。

2.2 A380铝合金半固态浆料一次凝固过程中的组织演变

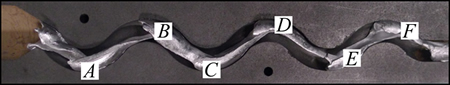

为研究蛇形通道制备的半固态浆料显微组织形成以及演变规律,对A380铝合金熔体的凝固过程进行研究。A380铝合金熔体流经蛇形通道时发生一次凝固并在通道内壁上形成凝固壳,凝固壳的组织变化可用于分析制备半固态浆料时一次凝固过程中显微组织的演变。在浇注温度为630 ℃时,采用通道内径为25 mm的六弯道石墨质蛇形通道制备半固态A380铝合金浆料。图4所示为蛇形通道及其通道内壁上形成的凝固壳。

图3 采用不同工艺制备的A380铝合金的显微组织

Fig. 3 Microstructures of A380 aluminum alloy prepared by different processes

图4 蛇形通道及其通道内形成的凝固壳

Fig. 4 Serpentine channel and solidified shell formed in serpentine channel

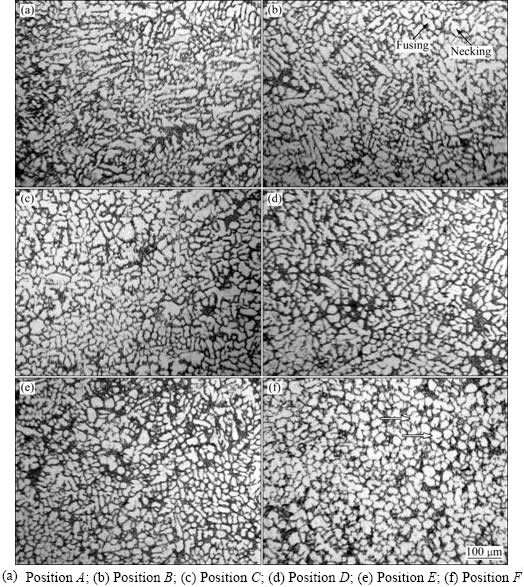

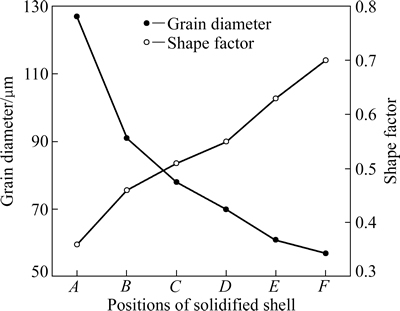

图5所示为制备半固态A380铝合金浆料时在蛇形通道内壁上形成的凝固壳组织,所取位置如图4所示,A-F均为蛇形通道下段外侧,其中白色颗粒为初生α(Al)晶粒,深色区域为剩余液相形成的快冷凝固组织。由图5(a)可知,A位置的初生α(Al)晶粒主要由树枝晶和不规则的颗粒晶组成。合金熔体在蛇形通道顶端的 “自搅拌”作用较弱,初生α(Al)晶粒剥落困难,同时蛇形通道内壁具有较大过冷度。因此,初生α(Al)晶粒在蛇形通道顶端极易生长成树枝晶,其生长方向与合金熔体的散热方向相反。而不规则的颗粒晶可能是由于合金熔体中形成的球状自由晶受通道内壁激冷影响发生择优生长,但同时初生晶核数量较大择优生长因初生α(Al)晶粒相互抵触被抑制。由图5(b)可知,B位置的初生α(Al)晶粒主要为退化的树枝晶、熔断枝晶臂,同时也有少量较粗大的棒状晶粒、板条状晶粒和蔷薇晶。树枝晶在溶质富集、后续合金熔体的冲刷、热起伏和浓度起伏共同作用下发生了一定程度的缩颈、熔断和重熔,如图5(b)中箭头所示。发生缩颈的枝晶和熔断的枝晶臂发生熟化转变为蔷薇晶,较粗大的棒状晶粒和板条状晶粒很可能是枝晶臂熔断后残留的枝晶主干。由图5(c)可知,C位置的初生α(Al)晶粒主要为较粗大的蔷薇晶和不规则的颗粒晶,同时也存在极少量的球晶和近球晶。蛇形通道内合金熔体的“自搅拌”作用加速了合金熔体的对流,蛇形通道产生了较大的热起伏和浓度起伏,促使退化的枝晶熔断的枝晶臂向蔷薇状晶和不规则的颗粒晶转变。极少量的球晶和近球晶则可能是不发达的一次枝晶臂熔断后发生熟化的结果。由图5(d)可知,D位置的初生α(Al)晶粒主要呈现蔷薇状、短棒状和不规则颗粒状。粗大的蔷薇晶在蛇形通道内随合金熔体发生游离和“自旋转”得到一定程度的细化,同时,退化粗大的棒状和板条状晶粒在合金熔体游离过程中发生部分重熔转变成细而短的棒状晶粒。尺寸较小的不规则颗粒状晶粒可能产生于蔷薇晶细化过程中。由图5(e)可知,E位置的初生α(Al)晶粒主要呈球晶和近球晶,同时也有少量不规则颗粒状晶粒和短棒状晶粒。在蛇形通道内,合金熔体的自搅拌合金熔体的温度梯度和浓度梯度进一步减小,得到细化的蔷薇晶向球晶和近球晶转变。由于合金熔体在该区间的粘度随温度降低而增加,合金熔体的表观粘度增加导致“自搅拌”作用减弱。因此,短棒状晶粒在该阶段变化不明显。由图5(f)可知,蛇形通道末端内壁上的初生α(Al)晶粒主要为蔷薇晶、球晶或近球晶和少量的颗粒状晶粒。随合金熔体在通道内继续流动其温度场和浓度场趋于均匀,初生α(Al)晶粒周围的浓度场和温度场相互叠加,同时,初生α(Al)晶粒在通道内运动相互摩擦、碰撞和磨圆,有利于初生α(Al)晶粒的球化。但是由于此时合金熔体温度较低,表观黏度较大,蔷薇晶很可能裹挟液相,此类蔷薇晶转变成的球状和近球状的晶粒尺寸较大,如图5(f)中箭头所示。不规则颗粒生成原因与蛇形通道末端合金熔体温度低,黏度大有关,初生α(Al)晶粒很难游离和重熔,此时初生α(Al)晶核数量较多,过冷度小不具备成长为树枝晶条件。因此,在通道末端存在颗粒状晶粒。图6所示为半固态浆料到达蛇形通道A-F处时初生α(Al)晶粒的平均直径和形状因子。

图5 一次凝固过程中图4不同位置的A380铝合金浆料凝固壳的显微组织

Fig. 5 Microstructures of solidified shell of A380 Al alloy slurry at different positions in Fig. 4 during initial solidification

图6 一次凝固过程中凝固壳不同位置处的晶粒直径和形状因子曲线

Fig. 6 Curves of grain diameter and shape factor at different positions of solidified shell during initial solidification

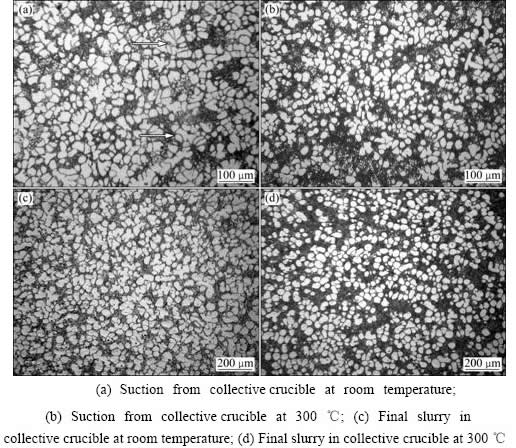

2.3 A380铝合金半固态浆料二次凝固过程中的组织演变

图7所示为不同条件下半固态A380铝合金浆料的显微组织。由图7(a)可知,真空吸料装置在室温收集坩埚内吸取的半固态浆料组织主要由较粗大蔷薇状、近球状或球状和退化的树枝状初生α(Al)晶粒和细小颗粒状二次α2(Al)晶粒组成,其显微形貌较复杂。与蛇形通道末端组织相比初生球状和近球状α(Al)晶粒更规则圆整,表明半固态浆料在收集坩埚内发生了一定程度的熟化和球化。但蔷薇状初生α(Al)晶粒有枝晶生长倾向,且尺寸明显增加。一方面可能与室温收集坩埚的型壁具有较大过冷度有关,初生α(Al)晶粒在型壁上粘附并快速择优长大,在后续合金熔体冲击、搅拌和混合下发生剥落和游离,在收集坩埚内经短暂熟化后形成粗大的蔷薇晶和退化的枝晶;另一方面也可能室温收集坩埚内,半固态浆料的冷却速度快、温度低和表观黏度大有关,初生α(Al)晶粒聚集,相互粘合形成粗大的蔷薇状团簇晶粒[28],如图7(a)中箭头所示。由图7(b)可知,真空吸料装置在预热收集坩埚内吸取的半固态浆料组织主要由近球状或球状、少量蔷薇状初生α(Al)晶粒和细小颗粒状二次α2(Al)晶粒组成。与室温收集坩埚内吸取的浆料组织相比初生蔷薇状、球状和近球状α(Al)晶粒更加圆整和细小。这与预热收集坩埚型壁的过冷度较小、半固态浆料的冷却速度较慢和散热困难有关。一方面,剩余液相在预热收集坩埚内发生二次凝固时形核率较低且不易生长成枝晶,同时,附着在收集坩埚型壁上的初生α(Al)晶粒不具备快速择优生长条件;另一方面,初生α(Al)晶粒半固态浆料在预热的收集坩埚内可得到更充分的熟化和球化。但由于剩余液相的形核率低和初生α(Al)晶粒生长速度慢,其吸取的半固态浆料组织固相率较低。由图7(c)可知,室温收集坩埚内的半固态浆料的组织主要由分布均匀的球状或近球状、蔷薇状初生α(Al)晶粒和细小颗粒状二次α2(Al)晶粒组成。与吸取的浆料组织相比,初生α(Al)晶粒得到了明显的熟化和球化,粗大的蔷薇状晶粒转变为裹挟液相的蔷薇晶和近球晶,平均晶粒直径和形状因子分别为60 μm和0.82,细小颗粒状二次α2(Al)晶粒长大数量减少。结果表明:初生α(Al)晶粒在收集坩埚内得到了进一步的球化和熟化,但由于室温收集坩埚冷却速度较快,在收集坩埚内壁上形成的树枝状二次α2(Al)晶粒和快速择优生长的蔷薇状初生α(Al)晶粒熟化和球化并不充分,尺寸较小的树枝状二次α2(Al)晶粒和蔷薇状初生α(Al)晶粒转变为球晶或近球晶,而较粗大的蔷薇晶则转变为裹挟液相的蔷薇晶。由图7(d)可知,预热300 ℃的收集坩埚内的半固态浆料的组织主要由球状或近球状和颗粒状二次α2(Al)晶粒组成,与室温收集坩埚内的半固态浆料相比,半固态浆料组织中几乎没有蔷薇状或裹挟液相的蔷薇状初生α(Al)晶粒,平均晶粒直径和形状因子分别为56 μm和0.89。细小颗粒状二次α2(Al)晶粒数量大幅减少,半固态浆料组织中仅有极少量的二次α2-Al晶粒。结果表明:预热收集坩埚内的半固态浆料熟化和球化较充分,蔷薇状初生α(Al)晶粒择优长大不明显,并且大部分细小颗粒状二次α2(Al)晶粒在初生α(Al)晶粒熟化过程中溶解消失。但半固态浆料中的剩余液相在预热收集坩埚内形核率低,导致半固态浆料的固相率较低,而且初生α(Al)晶粒和二次α2(Al)晶粒有偏聚现象,分布不均匀。

图7 二次凝固过程中不同条件下半固态A380铝合金浆料的显微组织

Fig. 7 Microstructures of semi-solid slurry of A380 aluminum alloy under different conditions during secondary solidification

3 分析与讨论

3.1 蛇形通道内球状初生α(Al)晶粒的游离模型

采用蛇形通道制备半固态浆料凝固过程中合金熔体的温度、黏度和密度等变化复杂很难对其量化,但上述参数对半固态浆料的制备有重要影响。通过建立游离模型定性地分析初生α(Al)晶粒在通道内壁上的剥落和游离以及在蛇形通道内的旋转和重熔。

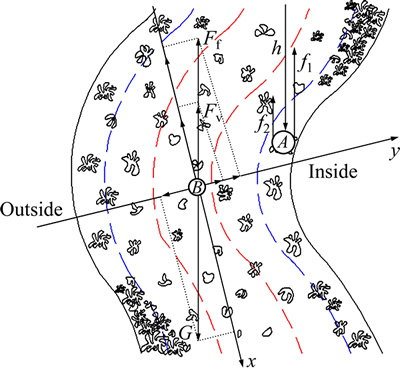

牛小平[29]研究认为:Al-4.5Cu在814 ℃时与石墨的润湿角θ为162°,且润湿角θ随温度降低而增大。合金熔体蛇形通道内的温度在575~670 ℃范围内,其表观黏度约为0.74 Pa·s[30]。由此可推断,合金熔体与石墨的润湿角大于162°。假定附着在蛇形通道内壁上的球状初生α(Al)晶粒为驻点,如图8所示,其单位面积的附着力σc如式(1)所示[31]:

(1)

(1)

式中:γ为熔体比表面能;θ为润湿角。

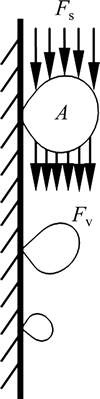

蛇形通道制备半固态浆料时,附着在蛇形通道内壁上的初生α(Al)晶粒受静压力Fs和粘滞力Fv作用(见图8),静压力Fs和黏滞力Fv分别为

(2)

(2)

(3)

(3)

式中:p0为大气压强;ρ为合金熔体密度;h为浇口到A处的高度;ω为压力损失;r0为初生α(Al)晶粒在A处时的半径;η0为合金熔体在A处时的黏度系数;v0为合金熔体到达A处时的流速。

图8 蛇形通道内初生α(Al)晶粒剥落受力示意图

Fig. 8 Stress schematic diagram of primary α-Al grains fall off from serpentine channel

因此,初生α(Al)晶粒根部的弯曲应力σb为静压力Fs和黏滞力Fv合力产生的弯矩与惯性转矩的比值如式(4)所示:

(4)

(4)

当σb>σc时,初生α(Al)晶粒从蛇形通道内壁A处剥落,考虑其根部缩颈,实际弯应力大于其论值。当σb<σc时,初生α(Al)晶粒则附着通道内壁上成长为枝晶,枝晶和枝晶臂在溶质富集、能量起伏、浓度起伏和应力集中的共同作用下发生缩颈、熔断和剥落。

剥落和熔断的初生α(Al)晶粒将在合金熔体中游离,游离的初生α(Al)晶粒在合金熔体中受自身重力G、浮力Ff和黏滞阻力Fv*的作用,受力分析如图9中B处所示,假定此时合金熔体的粘度系数为η,初生α(Al)晶粒的半径为r,游离速度为v,v与合金熔体的流速v0方向的夹角为β,则粘滞阻力Fv*为

(5)

(5)

初生α(Al)晶粒在合金熔体中游离,随合金熔体流经蛇形通道时必然发生圆周运动,当初生α(Al)晶粒自身重力G、浮力Ff和粘滞阻力Fv*在蛇形通道弯道的法线方向的分力的合力不足以提供向心力Fx时,初生α(Al)晶粒的游离运动将伴有离心运动。图9中弯道内侧的初生α(Al)晶粒将经过蛇形通道中心区域向弯道的下段外侧运动,能否到达蛇形通道弯道的下段外侧取决于初生α(Al)晶粒做离心运动时合金熔体的流速、粘滞阻力、初生α(Al)晶粒尺寸和中心区域合金熔体的温度等。初生α(Al)晶粒到达蛇形通道外侧后则可能附着在蛇形通道内壁上。因此,初生α(Al)晶粒的剥落和附着将反复发生。这与在蛇形通道弯道的下段外侧形成的凝固壳较厚的实验结果相符(见图4)。

合金熔体在蛇形通道内流动时为牛顿流体,受通道内壁激冷作用和通道特性的影响,合金熔体在通道横截面的各点流速不同。因此,初生α(Al)晶粒剥落后各处的粘滞力大小不同(见图9)。由牛顿流体定律可得

(6)

(6)

式中:μ为动力黏度系数;S为接触面积;dv/dy为合金熔体的速度梯度。

当f1>f2时初生α(Al)晶粒将发生自旋转,初生α(Al)晶粒在自旋转作用下向蛇形通道中心区域游离,在游离过程中,如果f1和f2的合力与自旋转运动的粘滞阻力达到动态平衡将持续旋转,直至重熔或附着在通道内壁上。

图9 蛇形通道内初生α(Al)晶粒游离受力示意图

Fig. 9 Schematic diagram of stress of primary α(Al) grains drift in serpentine channel

3.2 半固态浆料中初生α(Al)晶粒的形成及演变机制

A380铝合金熔体浇入蛇形通道初期,在蛇形通道内壁激冷作用下温度迅速降低变为过冷熔体,合金熔体中准固相原子团簇形成初生α(Al)晶核。蛇形通道内壁产生的大冷却强度可降低临界形核功、临界形核半径和提高形核率。并且后续合金熔体冲刷产生的紊流和合金熔体“自搅拌”产生的紊流增强了结构起伏和能量起伏,促进了合金熔体的形核。因此,合金熔体中产生大量的初生α(Al)晶核,这些晶核首先以球晶方式生长,当固-液界面失稳后,球晶成长为等轴晶或枝晶,而附着在通道内壁上的初生α(Al)晶核很容易呈枝晶生长并具有一定的方向性,其生长方向与散热方向相反。

A380铝合金熔体在蛇形通道流动过程产生自然对流、“自搅拌”引起强制对流,在溶质富集和应力集中作用下促使颗粒状晶粒从通道内壁上剥落、枝晶和枝晶臂发生熔断。剥落的晶粒、熔断的枝晶和枝晶臂在“自搅拌”和对流的作用下在蛇形通道内随合金熔体流动,合金熔体在蛇形通道内的流动伴随着离心运动,使其进入合金熔体内部发生游离或重熔。这些游离的初生α(Al)晶粒的游离可为新晶粒的形成提供基底。同时,重熔可降低合金熔体温度,有利于新晶粒的形成,从而造成晶粒增殖。在蛇形通道中游离晶粒的重熔和形成不断的重复进行,最终残留在通道内壁上的颗粒状晶粒和枝晶将形成凝固壳。随合金熔体在蛇形通道内流动其温度持续降低且不同位置降幅不同,黏度随温度降低而增大,初生α(Al)晶粒与合金熔体的黏滞摩擦力增大且各位置大小不同,初生α(Al)晶粒在合金熔体中必然受剪切力作用,并且不同位置的剪切力不同,促使游离的初生α(Al)晶粒在合金熔体中发生“自旋转”。初生α(Al)晶粒在离心运动和“自旋转”作用下使其发生重熔和球化。

固-液界面前沿的温度梯度、浓度梯度和合金熔体的散热方向决定初生α(Al)晶粒的形貌和尺寸,合金熔体进入蛇形通道末端时,固-液界面前沿的结晶潜热和溶质富集被对流迅速带走,初生α(Al)晶粒周围的边界层厚度减小,在边界层中,存在局部负浓度梯度和负温度梯度,限制了枝晶的生长。同时,“自搅拌”引起的强制对流加速了传热和传质,使通道内的温度场和浓度场相对均匀。初生α(Al)晶粒在通道内的合金熔体中“自旋转”在相对均匀且相互叠加的温度场和浓度场中不断的改变固-液界面前沿,所以,初生α(Al)晶粒的各个方向相对均匀的长大,形成规则圆滑的球形(近球形)晶粒。

3.3 半固态浆料中α2(Al)晶粒的形成及演变机制

A380铝合金熔体经蛇形通道后进入收集坩埚时温度为577 ℃,根据示差扫描量热分析(DSC)结果可知:此时合金熔体为半固态浆,其固相率为18.7%,如图1所示。而最终的半固态浆料固相率在95%左右,如图7(c)所示。因此,半固态浆料中的剩余液相必然会在收集坩埚内发生二次凝固,初生α(Al)晶粒必然会发生二次生长和熟化形成最终形成高固相率的半固态浆料。

半固态浆料进入收集坩埚后,其中的剩余液相在收集坩埚型壁异质形核和型壁激冷爆发形核作用下发生二次凝固形成二次α2(Al)晶粒,同时初生α(Al)晶粒受收集坩埚型壁激冷作用在大过冷度和快速冷却条件下快速择优生长。在重力场作用下,收集坩埚型壁上二次α2(Al)晶粒和快速择优长大的初生α(Al)晶粒被后续进入收集坩埚的半固态浆料冲击和搅拌,在温度起伏、能量起伏、溶质富集和应力集中共同作用下型壁上的部分晶粒发生剥落,剥落的二次α2(Al)晶粒和初生α(Al)晶粒游离进入半固态浆料,增加了半固态浆料的固相率,也为晶粒增殖提供了形核基底。由于半固态浆料的高固相率使α(Al)晶粒间的温度场和浓度场相叠加,从而抑制半固态浆料中的枝晶形成。同时半固态浆料中的二次α2(Al)晶粒和初生α(Al)晶粒游得到进一步的熟化和球化,高初生固相率区域中的二次α2(Al)晶粒为初生α(Al)晶粒的熟化提供溶质,随初生α(Al)晶粒的熟化和粗化而消失。但二次α2(Al)晶粒比例过大则可能阻碍初生α(Al)晶粒的晶界迁移减缓其熟化和球化。而低初生固相率区域中的二次凝固所形成的二次α2(Al)晶粒则成长为球晶或近球晶。因此,蛇形通道制备半固态浆料时剩余液相在收集坩埚内的二次凝固对初生α(Al)晶粒的熟化和二次α2(Al)晶粒生长有重要影响。

此外,后续冲击、搅拌和混合收集坩埚内的半固态浆料,一方面,有助于收集坩埚内半固态浆料的温度场和浓度场更加均匀,使晶粒的各个生长方向均匀。同时,也有利于枝晶和枝晶臂的缩颈、破碎和熔断促使其向球晶转变;另一方面,促进得到进一步球化和熟化的初生α(Al)晶粒均匀的分散在半固态浆料中。

4 结论

1) A380铝合金熔体在蛇形通道内壁激冷和异质形核的作用下形成大量的细小自由晶,一部分自由晶直接生长为球晶,这些晶粒在合金熔体中游离、增殖和长大。

2) 在蛇形通道内A380铝合金熔体的“自搅拌”促使枝晶发生颈缩和熔断,熔断的枝晶和枝晶臂游离和增殖,游离的晶粒在蛇形通道内“自旋转”向蔷薇晶和近球晶演变。

3) 在蛇形通道内得到初步球化和熟化初生的α(Al)晶粒进入收集坩埚后,α(Al)晶粒被后续半固态浆料冲击、搅拌和混合,得到进一步的球化和熟化。同时,二次凝固产生的二次α2(Al)晶粒在高固相率的浆料中成长为非枝晶。

REFERENCES

[1] FLEMINGS M C, RIEK R G, YOUNG K P. Rheocasting[J]. Materials Science and Engineering, 1976: 103-117.

[2] FAN Z. Semisolid metal processing[J]. International Materials Reviews, 2002, 47(2): 49-85.

[3] 毛卫民, 钟雪友. 半固态金属成形技术[M]. 北京: 机械工业出版社, 2004: 43-49.

MAO Wei-min, ZHONG Xue-you. Semisolid metal forming technology[M]. Beijing: China Machine Press, 2004: 43-49.

[4] KIRKWOOD D K. Semisolid metal processing[J]. International Materials Reviews, 1994, 49(5): 173-189.

[5] FLEMINGS M C. Behavior of metal alloys in the semisolid state[J]. Metallurgical Transactions B, 1991, 22(3): 269-293.

[6] FLEMINGS M C. Solidification processing[M]. New York: McGraw-Hill, 1974.

[7] KATTAMIS T Z, PICCONE T J. Rheology of semisolid Al-4.5%Cu-1.5%Mg alloy[J]. Materials Science and Engineering A, 1991, 131(2): 265-272.

[8] HELLAWELL A. Grain evolution in conventional and rheo-casting[C]. London: University of Sheffield: 1996.

[9] PILLING J, HELLAWELL A. Mechanical deformation of dendrites by fluid flow[J]. Metallurgical and Materials Transaction A, 1996, 27(1): 229-232.

[10] VOGEL A, DOHERTY R D, CANTOR B. Stir-cast microstructure and slow crack growth[C]. London: University of Sheffield, 1979.

[11] DAS A, JI S, FAN Z. Morphological development of solidification structures under forced fluid flow: A Monte-Carlo simulation[J]. Acta Materialia, 2002, 50(18): 571-585.

[12] FAN Z, FANG X, JI S. Microstructure and mechanical properties of rheo-diecast (RDC) aluminium alloys[J]. Materials Science and Engineering A, 2005, 412(1/2): 298-306.

[13] CHAALMERS B. The structure of ingots[J]. Journal of the Australian Institute of Metals, 1963(8): 255-263.

[14] STEFANESCU D M, KANEKAR C S. State of the art of counter simulation of casting and solidification processes[M]. Paris: Les Edition de Phyciqne, 1986.

[15] GUAN Ren-guo, ZHAO Zhan-yong, CHAO Run-ze, FENG Zhen-xian, LIU Chun-ming. Microstructure evolution and solidification behaviors of A2017 alloy during cooling/stirring and rolling process[J]. Transactions of Nonferrous Metals Society of China, 2012, 22(12): 2871-2876.

[16] HAGHAYEGHI R, NASTAC L. On microstructural refinement of an AA7449 aluminium alloy through shearing above liquidus temperature[J]. Materials Letters, 2011, 65(21/22): 3230-3233.

[17] ZHANG Xiao-li, LI Ting-ju, XIE Shui-sheng, TENG Hai-tao, JIN Jun-ze. Microstructure evolution of A356 alloy in a novel rheocasting approach[J]. Journal of Materials Processing Technology, 2009, 209(4): 2092-2098.

[18] MARTINEZ R A, FLEMINGS M C. Evolution of particle morphology in semisolid processing[J]. Metallurgical and Materials Transactions A, 2005, 36(8): 2205-2210.

[19] 郭洪民. 半固态铝合金流变成形工艺与理论研究[D]. 南昌: 南昌大学, 2007.

GUO Hong-min. Investigation on technique and theory of rheoforming for semi-solid aluminum alloys[D]. Nanchang: Nanchang University, 2007.

[20] VAN C, MISCHGOFSKY F H. Stircasting of transparent organic alloys: Thixotropy and rosette formation[J]. Material Science, 1982(17): 989-993.

[21] LI Tao, LIN Xin, HUANG Wei-dong. Morphological evolution during solidification under stirring[J]. Acta Materialia, 2006, 54(18): 4815-4824.

[22] 杨小容, 毛卫民, 高 冲. 采用蛇形管通道浇注法制备半固态浆料[J]. 中国有色金属学报, 2009, 19(5): 869-873.

YANG Xiao-rong, MAO Wei-min, GAO Chong. Preparation of semi-solid feedstock by serpentine pipe pouring[J]. The Chinese Journal of Nonferrous Metals, 2009, 19(5): 869-873.

[23] 陈正周, 毛卫民, 吴宗闯. 多弯道蛇形管浇注法制备半固态A356铝合金浆料[J]. 中国有色金属学报, 2011, 21(1): 95-101.

CHEN Zheng-zhou, MAO Wei-min, WU Zong-chuang. Semi-solid A356 Al-alloy slurry prepared by serpentine pipe with multiple curves casting[J]. The Chinese Journal of Nonferrous Metals, 2011, 21(1): 95-101.

[24] ZHU Wen-zhi, MAO Wei-min, TU Qin. Preparation of semi-solid 7075 aluminum alloy slurry by serpentine pouring channel[J]. Transactions of Nonferrous Metals Society of China, 2014, 24(4): 954-960.

[25] HITCHCOCK M, WWANG Y, FAN Z. Secondary solidification behaviour of the Al-Si-Mg alloy prepared by the rheo-diecasting process[J]. Acta Materialia, 2007, 55(5): 1589-1598.

[26] GUAN Ren-guo, CAO Fu-rong, CHEN Li-qing, LI Jiang-ping, WANG Chao. Dynamical solidification behaviors and microstructural evolution during vibrating wavelike sloping plate process[J]. Journal of Materials Processing Technology, 2009, 209(5): 2592-2601.

[27] GUAN Ren-guo, ZHAO Zhan-yong, ZHANG Hui, LIAN Chao, LEE C S, LIU Chun-ming. Microstructure evolution and properties of Mg-3Sn-1Mn (wt%) alloy strip processed by semisolid rheo-rolling[J]. Journal of Materials Processing Technology, 2012, 212(6): 1430-1436.

[28] 张小立, 凌向军, 李廷举, 谢水生, 金云学. 电磁搅拌过程中镁合金半固态浆料初生相颗粒的团簇行为[J]. 中国有色金属学报, 2012, 22(9): 2448-2453.

ZHANG Xiao-li, LING Xiang-jun, LI Ting-ju, XIE Shui-sheng, JIN Yun-xue. Agglomerating behavior of primary solid particles in magnesium alloy semisolid slurry during electromagnetic stirring[J]. The Chinese Journal of Nonferrous Metals, 2012, 22(9): 2448-2453.

[29] 牛小平. 铝合金/石墨液固表面性能的研究[J]. 河北冶金, 1989(4): 32-34.

NIU Xiao-ping. Investigation of surfaceproperties between aluminum alloy liquid and solid graphite[J]. Hebei Metallurgy, 1989(4): 32-34.

[30] 张艳菊, 毛卫民, 赵振铎, 刘 政. 半固态A356铝合金的稳态流变性能[J]. 金属学报, 2006, 42(2): 163-166.

ZHANG Yan-ju, MAO Wei-min, ZHAO Zhen-duo, LIU Zheng. Rheological behavior of semi-solid A356 aluminum alloy at steady state[J]. Acta Metallurgica Ainica, 2006, 42(2): 163-166.

[31] 王文礼, 林 鑫, 黄卫东, 干 勇, 张 慧, 赵 沛. 振动条件下晶体游离模型探讨及实验验证[J]. 铸造技术, 2007, 28(7): 918-921.

WANG Wen-li, LIN Xin, HUANG Wei-dong, GAN Yong, ZHANG Hui, ZHAO Pei. Theoretical and experimental study on the model of crystal detachment in vibrating condition[J]. Foundry Technology, 2007, 28(7): 918-921.

(编辑 王 超)

基金项目:国家重点基础研究发展计划资助项目(2011CB606300);国家自然科学基金资助项目(50774007)

收稿日期:2014-10-15;修订日期:2015-03-09

通信作者:毛卫民,教授,博士;电话:010-62332882;E-mail:weiminmao@263.net

摘 要:采用石墨质蛇形通道制备半固态A380铝合金浆料,研究浆料凝固过程中显微组织的演变。结果表明:A380铝合金熔体在蛇形通道内发生一次凝固,在其通道内壁激冷作用和异质形核作用下形成大量的初生自由晶,半固态浆料的剩余液相在收集坩埚内发生二次凝固形成二次非枝晶组织。初生晶粒的游离模型表明一部分初生自由晶直接生长为球晶,其他部分则成长为枝晶,枝晶在“自搅拌”的作用下发生缩颈和熔断,通过“自旋转”在蛇形通道内得到初步球化和熟化。二次凝固形成的二次非枝晶在收集坩埚内得到初步球化和熟化。同时,初生晶粒在收集坩埚内得到进一步球化、熟化和均匀分布,最终制备得到球状晶粒均匀分布的半固态浆料。

[2] FAN Z. Semisolid metal processing[J]. International Materials Reviews, 2002, 47(2): 49-85.

[3] 毛卫民, 钟雪友. 半固态金属成形技术[M]. 北京: 机械工业出版社, 2004: 43-49.

[6] FLEMINGS M C. Solidification processing[M]. New York: McGraw-Hill, 1974.

[19] 郭洪民. 半固态铝合金流变成形工艺与理论研究[D]. 南昌: 南昌大学, 2007.

[22] 杨小容, 毛卫民, 高 冲. 采用蛇形管通道浇注法制备半固态浆料[J]. 中国有色金属学报, 2009, 19(5): 869-873.

[23] 陈正周, 毛卫民, 吴宗闯. 多弯道蛇形管浇注法制备半固态A356铝合金浆料[J]. 中国有色金属学报, 2011, 21(1): 95-101.

[28] 张小立, 凌向军, 李廷举, 谢水生, 金云学. 电磁搅拌过程中镁合金半固态浆料初生相颗粒的团簇行为[J]. 中国有色金属学报, 2012, 22(9): 2448-2453.

[29] 牛小平. 铝合金/石墨液固表面性能的研究[J]. 河北冶金, 1989(4): 32-34.

[30] 张艳菊, 毛卫民, 赵振铎, 刘 政. 半固态A356铝合金的稳态流变性能[J]. 金属学报, 2006, 42(2): 163-166.

[31] 王文礼, 林 鑫, 黄卫东, 干 勇, 张 慧, 赵 沛. 振动条件下晶体游离模型探讨及实验验证[J]. 铸造技术, 2007, 28(7): 918-921.