网络首发时间: 2019-01-28 07:00

搅拌摩擦加工制备Nano-ZrO2增强AZ31镁基复合材料及其力学性能分析

江苏科技大学材料科学与工程学院

摘 要:

以AZ31镁合金为基体,纳米二氧化锆(Nano-ZrO2)为增强体,通过高转速搅拌摩擦加工工艺在AZ31镁板上制备Nano-ZrO2/AZ31复合材料。利用透射电镜(TEM)、扫描电镜(SEM)及能谱仪(EDS)观察试样截面及拉伸断口的微观形貌、元素组成及分布;采用拉曼光谱仪对材料成分以及微区成分分布进行分析;通过超景深显微镜、硬度计和万能试验机,分析复合材料中晶粒大小、硬度及拉伸性能。结果表明:利用高转速搅拌摩擦加工技术可以制备出增强相分布均匀的Nano-ZrO2/AZ31复合材料。经过搅拌摩擦加工后,焊核区的晶粒相比母材晶粒得到明显的细化,其截面硬度比母材硬度提高了23.4%,符合弥散强化规律。并且,所制备出含不同增强体体积分数(4.29%,2.86%及1.42%)的复合材料中,增强体体积分数为2.86%的复合材料抗拉强度最高,达到168.67 MPa,其断裂伸长率为6.64%,为韧性断裂。

关键词:

中图分类号: TB33

作者简介:陈洪美(1978-),女,山东新泰人,博士,副教授,研究方向:镁合金制备及其组织性能研究;电话:15996843996;E-mail:hmchen@just.edu.cn;

收稿日期:2018-08-08

基金:国家自然科学基金项目(51301077);江苏省自然科学基金项目(BK20130470);中国博士后科学基金项目(2017M611748);江苏省高校优势学科建设工程项目资助;

Preparation and Mechanical Properties of Nano-ZrO2 Reinforced AZ31 Magnesium Matrix Composites by Friction Stirring Processing

Chen Hongmei Liao Si'en Li Xiaowen Zhang Jiaqi Chen Shujin Jin Yunxue

College of Materials Science and Engineering,Jiangsu University of Science and Technology

Abstract:

In this experiment,AZ31 magnesium alloy was used as the matrix,and Nano-ZrO2/AZ31 composite was prepared on the AZ31 magnesium plate by high-speed friction stir processing(FSP) while using Nano-Zirconia(Nano-ZrO2) as the reinforcement.Transmission electron microscope(TEM),scanning electron microscopy(SEM) and energy dispersive spectroscopy(EDS) were used to observe the microstructure,element composition and distribution of the cross-section,and tensile fracture of the samples.And Raman Spectroscopy was used to analyze the composition and distribution of the micro-region.In addition,Hardness Tester and Universal Testing Machine were used to analyze the grain size,hardness and tensile properties of the composite.The results showed that the Nano-ZrO2/AZ31 composite with unifonn phase distribution could be prepared by high-speed FSP.After FSP,the grains in the weld nugget area were significantly refined compared with the base metal grains,and the cross-sectional hardness was increased 23.4% than that of the base metal,which was consistent with the dispersion strengthening law.In addition,among different volume fractions of reinforcement(4.29%,2.86% and 1.42%),the composite with a volume fraction of 2.86% had the highest tensile strength with168.67 MPa and elongation at break of 6.64%,which was belonged to the ductile fracture mechanism.

Keyword:

magnesium-based composite material; friction stir processing; grain refinement;

Received: 2018-08-08

开发节能结构组件材料是现代制造业的目标,而镁合金作为最轻的结构工程材料

1 实验

1.1 试验材料

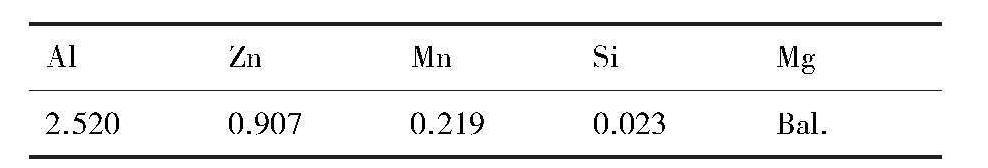

在本研究中所使用的试验材料为150 mm×80 mm×2 mm(长×宽×高)的AZ31镁合金,其中长度方向为轧制方向,其中板材主要化学成分如下表1所示。并沿板材短边中垂线方向加工出一道沟槽(如图2(b)中黑色箭头所示),用于增强体颗粒的填充。增强相为上海麦克林生化科技有限公司生产的纯度为99.99%,粒度为50 nm的Nano-ZrO2粉末,用无水乙醇超声清洗、干燥后备用。

本FSP试验所采用的两种搅拌头的材料均为热作模具钢Incone1718合金,分别是针长为四棱台型的搅拌针和无针搅拌头,轴肩大小都为7 mm,其实物图如图1所示。通过改变沟槽的尺寸来实现Nano-ZrO2增强相颗粒含量的变化,在本实验中沟槽试样尺寸分别为:150.0 mm×0.6 mm×1.0 mm,150.0 mm×0.4 mm×1.0 mm和150.0 mm×0.2 mm×1.0 mm,通过改变沟槽的宽度来改变NanoZrO2增强相颗粒的含量,其中Nano-ZrO2占所加工制备Nano-ZrO2/AZ31的体积分数分别为4.29%,2.86%和1.42%,分别把这3种样品记为A1,A2和A3。

表1 AZ31镁合金的化学成分 下载原图

Table 1 Composition of AZ31 Mg Alloy (%,mass fraction)

图1 针长为1.7 mm和平面无针型搅拌头的实物图

Fig.1 Physical diagram of mixing head with a needle length of1.7 mm and needleless flat type

1.2 试样制备

本试验所用的FSP设备为本学院自主研制的新型高转速搅拌摩擦焊接设备,转速调节范围为6000~15000 r·min-1,主轴功率为7.5 kW,如图2(a)所示,本次试验主要加工参数如表2所示。搅拌摩擦加工的工艺加工简图如图2 (b)所示,试验前,用丙酮对沟槽进行丙酮清洗、超声振荡和干燥后,在沟槽中填满压实Nano-ZrO2粉末。加工第1步,利用上述平面型搅拌头对沟槽粉末进行盖面处理,防止粉末在搅拌加工时飞溅或被飞边带出。其中搅拌头转速和行进速度分别为9000 r·min-1和300 mm·min-1,轴肩下压量为0.1 mm,主轴倾角为1.5°。根据研究发现,具有四棱台型搅拌针的搅拌头能极大增强搅拌区(SZ)和热机影响区(TMAZ)的金属塑性流动,且使晶粒更加细密

表2 搅拌摩擦加工工艺参数 下载原图

Table 2 Friction stir processing parameters

图2 搅拌摩擦加工的仪器实物和工艺加工简图

Fig.2 Physical diagram of instrument for friction stir processing (a) and schematic diagram of process (b)

通过日本JSM-6480型电子扫描电镜(SEM),观察材料的表面形貌以及截面形貌,并利用自带能谱仪(EDS)对材料元素组成及含量进行分析。

利用JEM-2100型透射电子显微镜(TEM)和自带能谱仪(EDS)进行微观结构和元素组分析。采用KEYENCE型超景深显微镜进行显微组织观察,腐蚀溶液为2 g草酸+2 ml硝酸+98 g去离子水,腐蚀时间为20 s。采用InVia and Ntegra Spectra型拉曼光谱仪对搅拌区成分进行定性分析和相分布观察。利用HXS-1000TAC型半自动显微硬度仪在FSP试样的横截面上沿水平方向测定硬度,离加工上表面1 mm取点,测量点之间的距离为500μm,加载质量为2 N,加载时间为15 s。利用CMT4304型微机控制电子万能试验机对复合材料的拉伸性能进行测试,拉伸速度为2 mm·min-1。

2 结果与讨论

2.1 组织及形貌分析

图3为A1焊缝截面不同搅拌区域的金相组织图。A2和A3试样焊缝界面不同搅拌区域的金相组织也具有与A1相同的规律。由FSP制备的金属基复合材料的区域主要包括了:母材区(BZ)、焊核区(SZ)、热机械影响区(TMAZ)和热影响区(HAZ),不同区域的晶粒大小有所不同。其中,图3(a)为BZ的微观结构。可以看出母材区域的晶粒粗大,其组织主要由粗晶和在晶界处的少量细晶粒组成。

图3 (b)为SZ的金相组织,由于受到搅拌针的机械搅拌作用,该区域经过机械搅拌后,原来粗大的晶粒受力破碎,晶粒显著细化,得到细小均匀的等轴晶粒,其晶粒尺寸明显比母材区域要细小。同时,在FSP过程中,搅拌头轴肩和搅拌针与母材的摩擦作用使得搅拌区温度升高,为镁合金的动态再结晶提供条件,在搅拌头的机械搅拌下,四棱台型搅拌针促进基体的塑性流动,从而有利于镁合金的形核,搅拌作用也有利于晶核的均匀分布。当晶核获得足够的能量时便发生再结晶,形成新的晶粒,并在搅拌针的机械力作用下不断被打碎,因此也形成细小均匀的等轴晶粒。

图3 增强体体积分数为4.29%的复合材料截面不同搅拌区域的金相组织图

Fig.3 0M images of different stirring regions of 4.29%Nano-ZrO2 reinforced AZ31 composite

(a) Base material (BM);(b) Friction stir zone (SZ);(c) Interface offriction stir zone and therno mechanically affected zone (SZ+TMAZ);(d) Thenno mechanically affected zone (TMAZ)

图3(c)为加工前进侧SZ和TMAZ界面处的金相图,该区域中颜色较深处为Nano-ZrO2团聚所致。在FSP过程中,基体随着搅拌针的“抽取一挤压”作用,在摩擦力的辅助下,形成流动循环的Nano-ZrO2增强体和AZ31镁合金基体相混合的界面。

图3 (d)为TMAZ处的金相照片图,该区域有着拉长和不规则的晶粒取向。因为该区域接近搅拌区,受到由搅拌针摩擦引起的发热和机械搅动的影响,但是由于没有直接作用,所受到的热输入和搅拌作用不足以产生SZ中细晶粒微观结构,同时晶粒沿着搅拌区的高温度场呈现被拉长的状态。

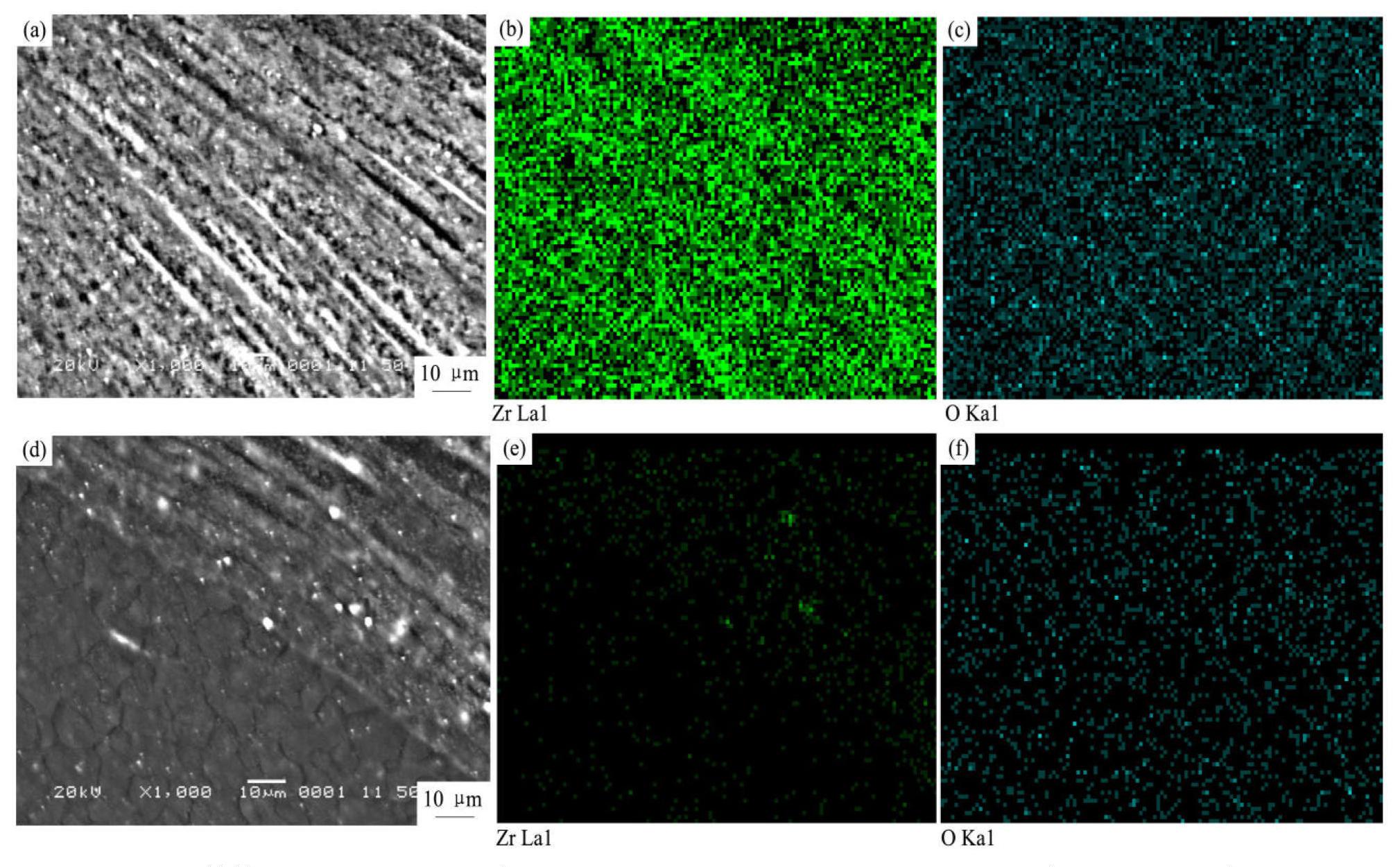

图4为A2焊缝截面的搅拌摩擦区域的扫描电镜形貌图。图4(a~c)为SZ的显微形貌及对应区域的Zr和O元素分布图。从元素的分布情况可以看出,ZrO2在焊核区的分布均匀。所填充的增强体粉末,在搅拌针的搅拌作用,金属基体流动性好,带动粉末的流动,所以ZrO2分布均匀。图4(d~f)为SZ和TMAZ界面处的显微形貌及对应区域的Zr和O元素分布图,图中明显地观察到ZrO2这两个区域界面处分界明显,在搅拌区域内分布更为密集。这表明增强体的分布受到搅拌针的局限,塑性流动不充分区域内,增强体难以渗入。

2.2 拉曼光谱分析

ZrO2的主要拉曼特征峰有18个,主要分布在100~700cm-1之间

由于增强体体积分数不同,拉曼散射峰的强度有所区别,体积分数越高的复合材料中其特征峰强度越高。同时,经过3道次的搅拌摩擦加工后的试样中,并没发现新峰,表明了Nano-ZrO2粉末在搅拌机械力和摩擦热的作用下,结构未发生变化,也没有新的物相生成,所以经过FSP制备的NanoZrO2/AZ31无有害相生成。结合图4(d)的形貌图,可以观察到ZrO2颗粒和镁基体界面没有孔洞、裂缝等缺陷产生,这都说明了增强相和镁基体的界面结合良好,这为复合材料的良好综合性能提供了基础。图5(b)为焊核区中选取5×5μm面积区域中,特征峰为615和636 cm-1的比值Mapping图,从图中可以观察到所制备的复合材料中,NanoZrO2在焊核区分布均匀,和上述扫描电镜的面扫描分布结果相一致。

图4 增强体体积分数为2.86%的复合材料焊核区及其与热机械影响区的扫描电镜形貌图及Zr,O元素分布图

Fig.4 SEM images and distribution of Zr and O elements in friction stir zone and that with thermo mechanically affected zone in vol-ume fraction of 2.86%

(a~c) Microstructure of the friction stir zone and the corresponding element distribution map of Zr and O;(dl~f) Mic.romorphology at interface between the friction stir zone and thenno mechanically affected zone and corresponding Zr and O element distribution map

图5 试样的拉曼光谱图和Mapping图

Fig.5 Raman spectrum and mapping diagram of sample

(a) Nano-ZrO2 powder and different volume fractions of Nano-ZrO2/AZ31 Raman spectra;(b) 4.29%Nano-ZrO2/AZ31 mapping at 615/636 cm-1

2.3 力学性能分析

图6为复合材料横截面的硬度分布图。从图6中可以看到,复合材料的硬度以焊核区为中心,硬度曲线呈现出类“山峰”型分布。由上述复合材料扫描电镜及元素面扫描分别图,可以发现,SZ中增强相分布均匀,其硬度(平均硬度:HV 71.8)也得到了很大的提高,相比母材区(平均硬度:HV58.2),其硬度提高了约23.4%,其对应区域的压痕图片如插图所示。并且在某一些点中,硬度值高达HV 88.9,这是由于Nano-ZrO2弥散分布,这些点所压入位置为Nano-ZrO2存在的位置,所以硬度值高。

图6 搅拌摩擦加工后复合材料的截面硬度分布图及对应区域经典的压痕插图

Fig.6 Cross-sectional harddness dfistribution of composites after friction stir processing and classic indentation illustrations of corresponfjing areas(a,d) Base material;(b,c) Friction stir zone;(e) Cross-sectional harddness dfistribution

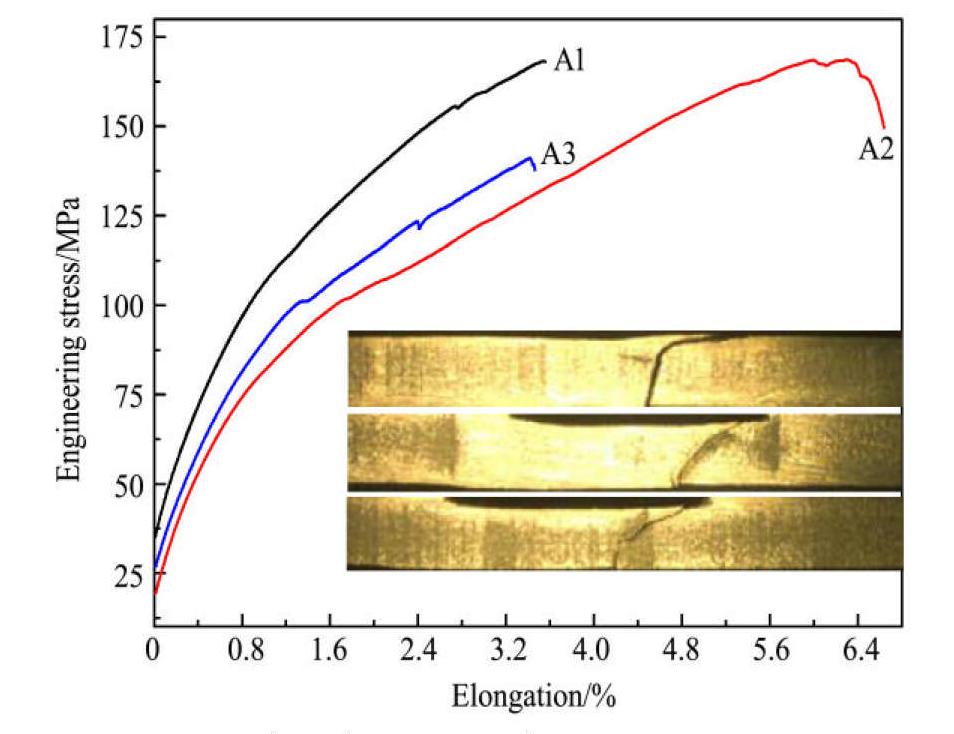

3种试样的拉伸曲线如图7所示,A1,A2和A3的抗拉强度分别为167.98,168.66和143.44MPa,其中断裂伸长率分别为3.56%,6.64%和4.31%。整体来说,A2的抗拉强度和伸长率比A1,A3好。当增强体体积分数大时,二氧化锆偏聚严重,裂纹源容易从偏聚的地方萌发、扩展,所以A1抗拉强度低于A2。而A3的增强体体积分数小,起增强作用的二氧化锆含量相对较少,所以强度比A2低。图8为对应样品的拉伸断口形貌图。图8(a)为A1试样拉伸断口形貌图,可以观察到撕裂棱和解理台阶,为解理断裂的基本特征,所以A1为脆性断裂。图8(b)为A2的拉伸断口形貌图,可以观察到大量的网状韧窝和少量拉长韧窝,其中某一区域放大如图8(d)所示,可以发现韧窝密集,并且微观形貌中观察到微孔,如箭头所指的A,B处,第二相质点本身碎裂或脱离而形成的微孔,微孔聚集断裂后便出现出韧窝。A2试样的拉伸断口形貌表现出明显的韧性断裂,并且它的延伸率为6.64%,符合韧性断裂的判定

图7 搅拌摩擦加工后复合材料的拉伸曲线图

Fig.7 Tensile cunre of composites after friction stir processing

图8 搅拌摩擦加工后复合材料拉伸断口形貌图

Fig.8 Profile of tensile fracture of composite af ter friction stir processing

(a) 4.29%Nano-ZrO2/AZ31;(b,d) 2.86%Nano-ZrO2/AZ31;(c) 1.42%Nano-ZrO2/AZ31

图9 A1试样焊核区的TEM以及EDS图

Fig.9 TEM images and EDS maps of weld nugget area of A1 sample

(a,b) TEM images and EDS maps;(c) HRTEM image;(d) Inverse Fourier transfonn of specific area

2.4 透射电镜分析

图9为A1试样焊核区的TEM和EDS图。图9(a,b)为不同放大倍数下的微观形貌图,从区域能谱和点能谱中可以证实黑色斑点为FSP过程中所添加的纳米二氧化锆增强相,并且微区中纳米二氧化锆的分布也较为均匀,这和区域面扫描、拉曼Mapping图谱所得出的结果相对应。为了进一步考察所加纳米二氧化锆的结构类型,对图9(b)中A区进行高分辨拍摄,得到图9(c),并对图9(c)中的红色区域进行傅立叶反变换得到图9(d),得到晶面间距d=0.213 nm,为m-ZrO2在(112)晶面上的晶面间距,可以得出所加二氧化锆颗粒为单斜相结构。

3 结论

1.本实验通过高转速搅拌摩擦加工技术,在3道次下制备出了增强体颗粒分布均匀的NanoZrO2/AZ31复合材料;并且增强体ZrO2和镁基体界面结合良好。

2.搅拌摩擦加工后材料的焊核区晶粒比母材晶粒明显减小,热机械影响区中晶粒大小不规则且呈现被拉长的状态;试样焊核区硬度相较母材硬度提高了23.4%;所制备出来的试样其截面硬度以焊核区为中心,呈现出类“山峰”型曲线。

3. 不同增强体体积分数(4.29%,2.86%和1.42%)的复合材料中,增强体体积分数为2.86%的复合材料抗拉强度高达168.67 MPa,其断裂伸长率为6.64%,为韧性断裂。

参考文献