DOI:10.19476/j.ysxb.1004.0609.2017.12.23

次氧化锌酸性浸出液中萃取分离铟的工艺

郭小东,魏 昶,李兴彬,邓志敢,李存兄,李旻廷

(昆明理工大学 冶金与能源工程学院,昆明 650093)

摘 要:

以次氧化锌酸性浸出液为原料,采用两段溶剂萃取的方法实现铟与其他金属离子的有效分离,并循环利用工艺过程中使用的盐酸,减少氯离子的排放。研究采用P204从浸出液中萃取、盐酸反萃铟的行为,以及采用TBP/P350混合萃取剂从P204载铟有机相盐酸反萃液中选择性萃取铟、水反萃等过程中铟的行为,考察萃取剂浓度、混合时间、酸浓度和相比等因素对铟萃取率和反萃率的影响。结果表明:采用10%P204(体积分数)在相比(A/O)为2/1的条件下,经过2级逆流萃取,浸出液中99% 铟被萃取,得到的P204载铟有机相采用6 mol/L盐酸反萃,铟反萃率达100%。得到的含铟盐酸反萃液再采用TBP/P350选择性萃取铟,在相比为3/2条件下,经过2级逆流萃取,铟萃取率为99%,得到的载铟有机相采用纯净水进行3级逆流反萃,铟被反萃完全。与传统工艺相比,氯离子排放量减少86%。基于上述实验结果,提出从次氧化锌酸性浸出液中萃取分离铟的工艺流程,在实现铟高效回收的同时,降低氯离子的排放,达到资源高效利用和减少污染物排放的目的。

关键词:

文章编号:1004-0609(2017)-12-2590-08 中图分类号:TF843.1 文献标志码:A

近些年来,稀散金属铟以其独特的物理、化学性质日益引起人们的关注,被广泛应用于现代电子工业[1]。然而,自然界中含铟的矿物较少且分布较分散,常与锌、铅、锡和铜等共生。常见的含铟矿物包括闪锌矿、黄铜矿、锡石和黝锡矿等,这些矿物中赋含的铟超过了矿床中铟总量的75%[2-3]。因此,铟主要作为一种冶炼过程中的副产物进行回收[4-8]。次氧化锌烟尘作为一种回收铟的二次物料,产生于炼锌或铅火法处理过程中[9],其中成分主要包括锌、铟、铅、氟、氯和砷等元素[7, 10]。相对于火法处理此物料存在的高能耗和环境污染等问题,湿法更具优势[11]。传统湿法处理回收铟过程包括两段浸出、预中和沉铟、酸浸、萃取、反萃和置换等工艺[12]。在整个流程中,存在铟回收率低且P204载铟有机相盐酸反萃液含酸较高[13],残留高浓度盐酸无法循环利用的缺点。在后续锌粉置换过程中,产生大量含氯废水,给废水处理带来极大的困难。

近年来在铟的溶剂萃取机理有不少研究报道,都旨在寻找一种性能优良可替代P204 的萃取体系,国外研究用于铟萃取的新型萃取剂包括DS5834(类似于单脂-磷二酸)、TPASO(三苯胂氧化物)和三烷基膦酸及其与二烷基磷酸氧化物的混合物等[14-16],但尚未发现铟特效萃取剂。张瑾等[17]采用D2EHPA-Cyanex 923 混合体系进行了铟萃取反萃实验研究,发现Cyanex 923 的加入使铟(III)和铁(III)的选择性能力增强,且反萃性能得到明显改善,但由于Cyanex 923价格昂贵,阻碍了此萃取体系的大规模推广与应用。针对传统铟回收过程存在的缺陷,本文作者采用P204从次氧化锌烟尘浸出液中直接萃取回收铟,以提高铟的回收率。对得到的P204载铟有机相盐酸反萃液,采用TBP/P350中性萃取体系选择性萃取铟,使铟与盐酸分离,含高浓度盐酸的萃余液返回P204负载有机相反萃工序循环使用,取消传统萃余液中和处理过程[18],从而实现工艺过程中盐酸的循环利用。TBP/P350载铟有机相采用水反萃,得到氯离子浓度较低的富铟溶液,从而减低最终反萃液中氯离子的排放量。探究一种从次氧化锌酸性浸出液中萃取铟的新工艺流程,讨论了萃取剂浓度、混合时间、酸度和相比等因素对铟和主要共存金属离子萃取率的影响,以及反萃剂种类和浓度对负载有机相中铟反萃率的影响,为从此类溶液中提取分离铟提供技术指导。

1 实验

1.1 原料与试剂

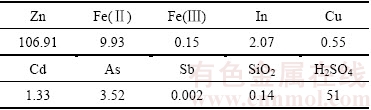

实验所用浸出液为某企业的次氧化锌二次酸浸液,其中硫酸浓度约50 g/L,并含有铟、锌、铁、镉和砷等离子。为避免三价铁离子和铟离子的共萃,采用加入还原铁粉的方法对溶液进行预处理,铁粉加入量为理论还原量的3倍[19]。次氧化锌酸性浸出液预处理后成分如表1所示,实验所用到萃取剂包括P204、TBP和P350,纯度≥97.0%(上海市莱雅仕化工有限公司)及稀释剂为磺化煤油,其余用到试剂均为分析纯。

表1 次氧化锌浸出液预处理后成分

Table 1 Chemical composition of zinc oxide acid leaching solution after pretreatment (g/L)

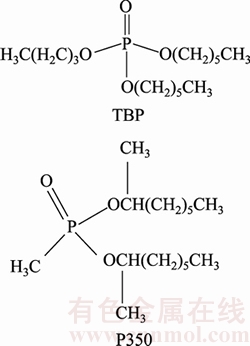

磷酸三丁酯(TBP)和甲基膦酸二甲庚脂(P350)以磷酰基为官能团的中性萃取剂,在盐酸中能萃取呈络阴离子的金属[20-21],具有水溶性小、化学稳定和分相快等优点[22]。其化学结构如图1所示。

图1 TBP和P350化学结构

Fig. 1 Chemical structures of TBP and P350

1.2 实验设备

HH-S26S数显电热恒温水浴锅(江苏省金坛市大地自动化仪器厂),PHSJ-5实验室pH计(上海仪电科学仪器股份有限公司),WFX-110B原子吸收分光光度计(北京瑞利分析仪器有限公司)。

1.3 实验方法

萃原液用H2SO4调节水相的酸度,按照一定的相比,将其与一定体积浓度的P204溶于磺化煤油加入分液漏斗中;P204载铟有机相盐酸反萃后,得到的反萃液作为下一段萃取的萃原液,萃取有机相是由一定体积的TBP和P350溶于磺化煤油中制得(实验用20%TBP+15%P350(体积分数)),按一定相比加入分液漏斗,在恒温水浴中下振荡5 min。振荡结束后,静置至分相结束后,得到负载有机相和萃余液。使用原子吸收分光光度计测定萃余液中铟和镉,通过重铬酸钾法滴定法测出萃余液中的全铁和Fe(Ⅱ)浓度,萃余液中的锌浓度通过EDTA滴定法确定。负载有机相中的铟、镉、铁和锌离子浓度根据质量守恒计算得到。金属离子的萃取率(E)和分配比(D)通过如下公式计算:

(1)

(1)

(2)

(2)

式中:cF和cR分别代表金属离子在初始溶液和萃余液的浓度;Vaq和Vorg分别代表水相和有机相的体积。

2 结果与讨论

2.1 次氧化锌酸性浸出液中萃取铟

2.1.1 P204浓度对各金属离子萃取率的影响

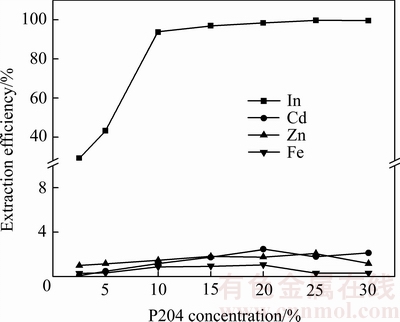

为到达富集铟的目的,固定相比(A/O)为2/1,搅拌转速为800 r/min,混合时间为5 min,温度为25℃。在不同P204浓度下进行实验,考察P204浓度对铟和其它金属离子萃取率的影响,结果如图2所示。

由图2可知,在P204的浓度为10%(体积分数)时,铟的萃取率达到98%,继续增加萃取剂浓度,其萃取率变化不大且溶液中的铁、锌和镉的萃取率逐渐增大,此外过高浓度的P204使得有机相黏度增大,分层时间延长。因此,P204浓度取10%(体积分数)即可实现铟的较好萃取;而此时溶液中的镉少量被萃取,萃取率为1.1%;而铁和锌的萃取率变化不明显,分别为1.6%和0.6%。

2.1.2 混合时间对各金属离子萃取率的影响

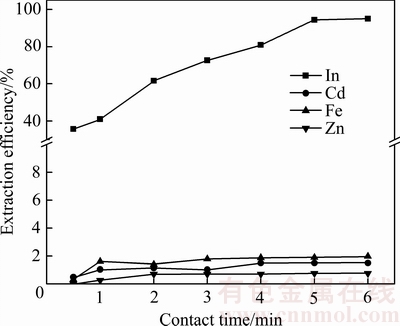

有机相为10% P204(体积分数),相比(A/O)为2/1,搅拌转速为800 r/min,温度为25 ℃。水相和有机相在不同混合时间下进行实验,考察混合时间对铟和其他离子萃取率的影响,结果如图3所示。

图2 P204浓度对溶液中In、Fe、Zn和Cd萃取率的影响

Fig. 2 Effect of P204 concentration on extraction efficiency of In, Fe, Zn and Cd

图3 混合时间对溶液中In、Fe、Zn和Cd萃取率的影响

Fig. 3 Effect of contact time on extraction efficiency of In, Fe, Zn and Cd

由图3可知,铟和铁的萃取率随混合时间的延长而增加,在混合时间5 min时,铟的萃取率就达到98%,而铁的萃取率仅为1.9%。锌和镉的萃取率随混合时间的增加呈整体增加的趋势,其萃取率仅为0.8%和1.5%。因此,实验确定混合时间为5 min,此时次氧化锌酸性浸出液中铟大部分被萃进有机相中。继续延长混合时间,铁、锌和镉的萃取率变化不大,但是P204负载有机相中夹杂大量细小气泡,使得两相分层时间变长,不利于实验的进行。

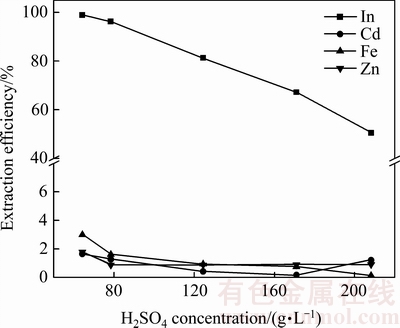

2.1.3 初始H2SO4浓度对各金属离子萃取率的影响

有机相为10% P204(体积分数),相比(A/O)为2/1,搅拌转速为800 r/min,温度为25 ℃,混合时间为5 min。在不同初始H2SO4浓度下进行实验,考察初始H2SO4酸度对铟和其他离子萃取率的影响,结果如图4所示。

图4 初始H2SO4对溶液中In、Fe、Zn和Cd萃取率的影响

Fig. 4 Effect of H2SO4 concentration on extraction efficiency of In, Fe, Zn and Cd

由图4可知,铟、铁、锌和镉的萃取率都随初始H2SO4浓度的增加而减小,且酸度的变化对铟的萃取率影响较大。这是由于P204萃取铟是离子交换过程[23],过高的H2SO4浓度不利于铟与P204反应的进行。因此,萃取铟需在一个合适的酸度范围内,后续实验所用溶液均未进行调酸。

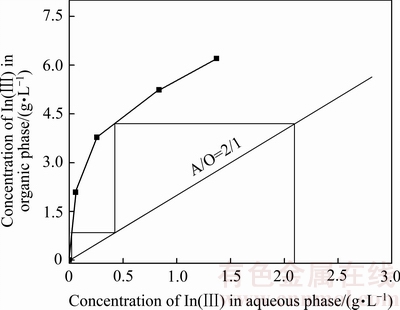

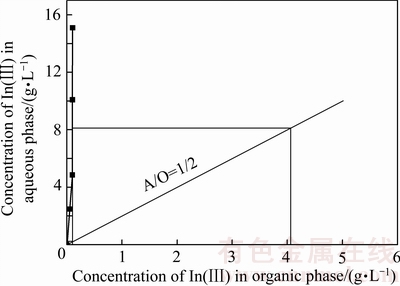

2.2 P204萃取等温线以及理论级数的确定

实验采用改变相比法的方法绘制铟的萃取等温线,从而确定在已知相比条件下萃取所需的理论级数。有机相为10% P204(体积分数),混合时间为5 min,搅拌转速为800 r/min,温度为25℃。改变相比(A/O=1/1、2/1、4/1、6/1、8/1)进行萃取实验。分相后取样分析铟在有机相和水相中的浓度,根据实验结果绘制铟的萃取等温线,结果如图5所示。

图5 铟萃取等温线和McCabe-Thiele图

Fig. 5 Extraction isotherm of indium and McCabe-Thiele diagram

根据图5的结果,利用McCabe-Thiele图解法,可以估算出在初始液铟浓度为2.1 g/L和相比(A/O)为2/1的条件下,逆流萃取的理论级数为2级。由于过高的相比(A/O)在萃取过程中会出现有机相黏度增大,分相困难的情况[24],且有机相中夹带的杂质金属离子增多。为达到富集铟的目的,取相比(A/O)为2/1。在进行实际操作时,为保证铟的萃取效果,萃取级数选取2级。

2.3 P204载铟有机相反萃行为

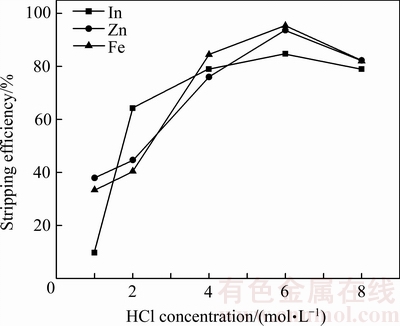

2.3.1 HCl浓度对负载有机相中铟和其他离子反萃率的影响

水相为不同浓度HCl溶液,有机相为P204载铟有机相,搅拌转速为800 r/min,温度为25℃,相比(A/O)为1/2,混合时间为5 min,考察HCl浓度对铟和其中离子反萃率的影响,结果如图6所示。

图6 HCl浓度对铟、锌和铁反萃率的影响

Fig. 6 Effect of HCl concentration on stripping efficiency of In, Zn and Fe

由图6可知,随着盐酸浓度的增大,铟、锌和铁的反萃率呈逐渐增大的趋势,并在盐酸浓度为6 mol/L时,三者的反萃率都达到最大,此时贫有机相中残留的金属离子较少,不易造成有机相的老化,且高浓度盐酸可以减少反萃级数。因此,确定反萃剂为6 mol/L HCl。

2.3.2 反萃等温线以及理论级数的确定

实验采用改变相比法(A/O为1/1、1/2、1/4、1/6、1/8)绘制铟反萃等温线,从而确定在已知相比条件下反萃所需的级数。分相后取样分析铟在有机相和水相中的浓度,根据实验结果绘制铟的反萃等温线,结果如图7所示。

根据图7,利用McCabe-Thiele图解法,可以估算在负载有机相铟浓度为4 g/L、反萃剂为盐酸浓度6 mol/L、相比(A/O)为1/2的条件下,逆流反萃的理论级数为2级。

图7 铟的反萃等温线和McCabe-Thiele图

Fig. 7 Stripping isotherm of indium and McCabe-Thiele diagram

2.4 P204载铟有机相盐酸反萃液萃取铟

实验用水相为P204载铟有机相在相比(A/O)为1/2的条件下,采用6 mol/L HCl反萃所得到的含铟溶液,其中含铟 7.9 g/L、锌 40 mg/L、铁40 mg/L。

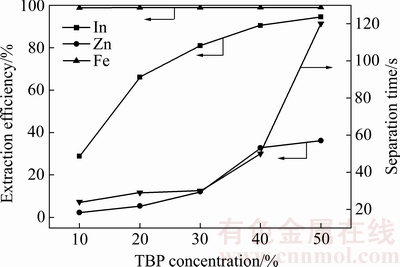

2.4.1 TBP浓度对各金属离子萃取率的影响

在搅拌转速为800 r/min,相比(A/O)为3/2,混合时间为5 min,温度为25 ℃的条件下,考察TBP浓度对铟以及其他离子萃取率的影响,结果如图8所示。

图8 不同TBP浓度下对铟、铁和锌萃取率和分离时间的 变化

Fig. 8 Changes of extraction efficiency of In, Fe and Zn and separation time under different TBP concentrations

由图8可知,铟和锌的萃取率随TBP浓度的增加而增大,溶液中的铁离子基本全部被萃取,在TBP浓度大于20%时,其萃取率增加较快。由于反萃液中盐酸浓度高达6 mol/L,有机相中的第三相体积也随着TBP浓度增加而增多,并且分相时间呈逐渐增加的趋势,过高的萃取剂浓度使得有机相变黏,不利于分相的进行,因此确定TBP浓度为20%(体积分数)。

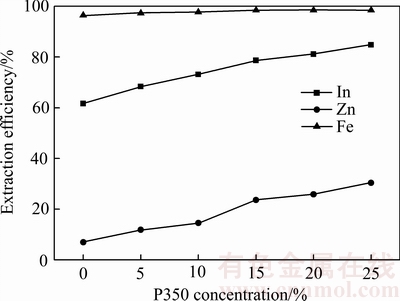

2.4.2 P350浓度对各金属离子萃取率的影响

改变有机相中P350浓度,在搅拌转速为800 r/min,相比(A/O)为3/2,混合时间为5 min,温度为25 ℃的条件下,考察不同P305浓度对铟以及其他离子萃取率的影响,结果如图9所示。

图9 P350浓度对铟、铁和锌萃取率的影响

Fig. 9 Effect of P350 concentration on extraction efficiency of In, Fe and Zn

当TBP浓度为20%时,萃取有机相中存在少量第三相,不利于分相。为此,加入P350进行改善。由图9可知,随着P350浓度的增加,铟和锌的萃取率缓慢增加,在P350浓度为5%和10%(体积分数)时,有机相依然存在第三相,但当P350浓度大于15%(体积分数)时,第三相消失,但过高的萃取剂浓度也会使得分相时间延长。综合考虑到分相时间和铟的萃取率,选择P350浓度为15%。

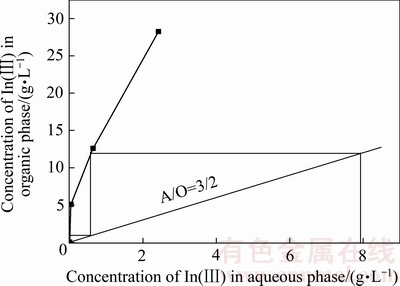

2.5 TBP/P305萃取等温线以及理论级数的确定

实验采用相比法绘制铟萃取等温线。实验条件如下:水相为P204负载铟有机相盐酸反萃液,有机相为20%TBP+15%P350(体积分数),搅拌转速为800 r/min,混合时间为5 min,温度为25 ℃。在不同相比(A/O为1/1、2/1、4/1、6/1)下进行实验。分相后取样分析铟在有机相和水相中的浓度,根据实验结果绘制铟的萃取等温线,其结果如图10所示。

根据图10的结果,利用McCabe-Thiele图解法,可以估算出在初始液铟浓度为7.9 g/L和相比(A/O)为2/1的条件下,逆流萃取的理论级数为2级。

图10 铟萃取等温线及McCabe-Thiele图

Fig. 10 Extraction isotherm of indium and McCabe-Thiele diagram

2.6 TBP/P350载铟有机相反萃行为的研究

2.6.1 H2SO4浓度对负载有机相中铟反萃率的影响

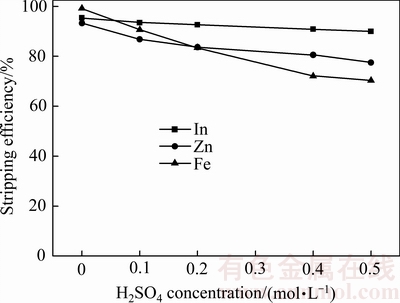

有机相为20%TBP+15%P350负载有机相,水相为不同浓度H2SO4,在搅拌转速为800 r/min,相比(A/O)为1/1,混合时间为5 min,温度为25℃的条件下,考察H2SO4浓度对铟、锌和铁反萃率的影响,其结果如图11所示。

图11 H2SO4浓度对铟、锌和铁反萃率的影响

Fig. 11 Effect of H2SO4 concentration on stripping efficiency of In, Zn and Fe

由图11可知,铟、锌和铁的反萃率随着H2SO4浓度的增大而减小,但铟的反萃率受硫酸浓度的影响较小,而铁的反萃率影响较大。当采用纯净水反萃时,铟的单级反萃率达到95%以上,表明纯净水是有效的反萃剂。为保证有机相中金属离子尽量被反萃且避免反萃液中的氯根和硫酸根混合和积累,反萃剂选择使用纯净水。

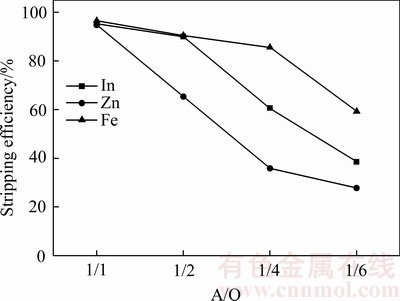

2.6.2 不同相比对负载有机相中各金属离子反萃率的影响

水相为纯净水,有机相为20%TBP+15%P350(体积分数)载铟有机相,在混合时间为5 min,搅拌转速为800 r/min,温度为25 ℃的条件下,改变相比(A/O为1/1、1/2、1/4、1/6、1/8)进行反萃实验,得到相比与不同金属离子反萃率间的关系,如图12所示。

图12 相比对铟、锌和铁反萃率的影响

Fig. 12 Effect of phase ratios on stripping efficiency of In, Zn and Fe

由图12结果可知,随着相比(A/O)的减小,铟、锌和铁的反萃率逐渐减低,且相比的变化对铟、锌和铁反萃率的影响较大。较小的相比容易实现铟的富集,但是有机相中残留的金属离子较多,反萃级数增加,不利于生产实践的进行。因此,相比(A/O)确定为1,此时反萃液中铟离子浓度达到12 g/L,铁离子浓度为62 mg/L。

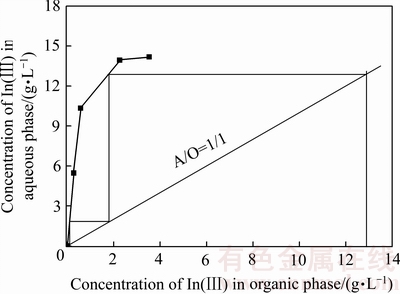

2.6.3 反萃等温线以及理论级数的确定

实验同样采用相比法绘制铟反萃等温线,从而确定在已知相比条件下反萃所需的级数。根据实验结果绘制铟反萃等温线,结果如图13所示。

根据图13,利用McCabe-Thiele图解法,可以估算在负载有机相铟浓度为12.5 g/L、反萃剂为纯净水,相比(A/O)为1的条件下,逆流反萃的理论级数为3级。

图13 铟的反萃等温线及McCabe-Thiele图

Fig. 13 Stripping isotherm of indium and McCabe-Thiele diagram

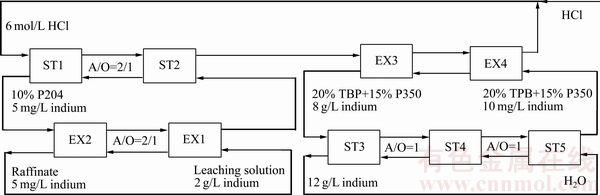

从次氧化锌酸性浸出液中萃取分离铟的工艺流程图如图14所示,通过模拟逆流萃取验证上述实验结果。结果表明采用10%P204(体积分数)作为萃取剂,相比(A/O)为2/1条件下,2级逆流萃取可实现浸出液中99%的铟被萃取。P204载铟有机相中含铟 4 g/L,采用6 mol/L的盐酸作为反萃剂,在相比(A/O)为1/2时,2级反萃可实现有机相中全部的铟被反萃,空载P204有机相循环用于浸出液的萃取;盐酸反萃得到的铟浓度为7.9 g/L的反萃液采用TBP/P350混合萃取剂进行萃取、纯净水反萃;在相比(A/O)为3/2条件下,2级逆流萃取可以实现99% 铟被萃取,萃余液中残留的盐酸用于P204载铟的反萃。但由于水相中盐酸少量被萃入有机相[25],经过多次循环利用后,盐酸浓度会下降,此时循环用的萃余液要补充少量浓盐酸,以确保铟的反萃率;萃取得到的载铟有机相采用水作为反萃剂,在相比(A/O)为1时,3级逆流反萃可实现全部的铟被反萃,最终反萃液中含铟 11.9 g/L、锌50 mg/L、铁62 mg/L、镉 15 mg/L、氯24 g/L,实现铟、锌、铁和镉的有效分离,经过多级萃取和反萃,浸出液中的铟99%被回收,高于传统工艺中铟经过中和富集、浸出的回收率[26],且相比较传统P204负载有机相盐酸反萃液中氯含量174 g/L,改进后的流程较少86%氯离子的排放。P204萃取铟后的萃余液为高浓度硫酸锌溶液,经过活性炭吸附,焙砂中和后,可以返回湿法炼锌主流程回收锌。

图14 P204萃取铟(EX1、EX2)-载铟有机相盐酸反萃(ST1、ST2)-TBP/P350萃取铟(EX3、EX4)-水反萃(ST3、ST4、ST5)工艺流程图

Fig. 14 Flow sheet for indium extraction with P204 (EX1 and EX2)-stripping with HCl (ST1 and ST2)-extraction with TBP/P350 (EX3 and EX4)-stripping with H2O (ST3, ST4 and ST5)

3 结论

1) P204直接从预处理后的次氧化锌酸性浸出液中回收铟,很好地实现了与锌、铁和镉等金属离子的有效分离。

2) 采用10% P204在相比(A/O)为2/1的条件下,逆流萃取的理论级数为2级,可以将浸出液中99% 铟被萃取。P204载铟有机相采用6 mol/L的盐酸作为反萃剂,在相比(A/O)为1/2时,2级逆流反萃可将有机相中的铟反萃完全。

3) P204载铟有机相盐酸反萃液中的铟采用20%TBP+15%P350作为萃取剂,在消除第三相产生的同时,经过2级萃取,99% 的铟被萃取。TBP/P350载铟有机相采用纯净水反萃,在相比(A/O)为1时,经过3级逆流反萃可将有机相中的铟全部反萃,最终反萃液中含铟 12 g/L,实现铟、锌、铁和镉的有效分离。整个工艺流程中,次氧化锌酸性浸出液中99%的铟被回收,相比传统P204载铟有机相盐酸反萃液中氯离子含量,改进后的流程有望减少86%的氯离子排放。

REFERENCES

[1] KANG H N, KIM K Y, KIM J Y. Recovery and purification of indium from waste sputtering target by selective solvent extraction of Sn[J]. Green Chemistry, 2013, 15(8): 2200-2207.

[2] 戴塔根, 杜高峰, 张德贤, 王明艳. 广西大厂锡多金属矿床中铟的富集规律[J]. 中国有色金属学报, 2012, 22(3): 703-714.

DAI Ta-gen, DU Gao-feng, ZHANG De-xian, WANG Ming-yan. Indium distribution in Dachang tin-polymetallic deposit of Guangxi Province[J]. The Chinese Journal of Nonferrous Metals, 2012, 22(3): 703-714.

[3] ALFANTAZI A M, MOSKALYK R R. Processing of indium: A review[J]. Minerals Engineering, 2003, 16(8): 687-694.

[4] ZENG Dong-ming, HU Ai-ping, SHU Wan-yin, LIU You-nim, LIU Cun-xi. Study on the method of recovering and separating indium from residue containing indium[J]. Journal of Central South University of Technology, 2002, 9(2): 104-106.

[5] LI Shi-qing, TANG Mo-tang, HE Jing, YANG Sheng-hai, TANG Chao-bo, CHEN Yong-ming. Extraction of indium from indium-zinc concentrates[J]. Transactions of Nonferrous Metals Society of China, 2006, 16(6): 1448-1454.

[6] LUPI C, PILONE D. In(Ⅲ) hydrometallurgical recovery from secondary materials by solvent extraction[J]. Journal of Environmental Engineering, 2014,2(1): 100-104.

[7] HE Jing, WANG Rui-xiang, LIU Wei. Recovery of indium and lead from lead bullion[J]. Journal of Central South University of Technology, 2008,15(6): 835-839.

[8] ZHU Guo-cai, ZHENG Ming-dan, FAN Guang-long, ZHAO Yu-na. Recovering indium with sulfating roasting from copper-smelting ash[J]. Rare Metals, 2007, 26(5): 488-491.

[9] 宁顺明, 陈志飞. 从黄钾铁矾渣中回收锌铟[J]. 中国有色金属学报, 1997, 7(3): 56-58.

NING Shun-ming, CHEN Zhi-fei. Recovery of zinc and indium from jarosite residues[J]. The Chinese Journal of Nonferrous Metals, 1997, 7(3): 56-58.

[10] LIU Qing, YANG Sheng-hai, CHEN Yong-ming, HE Jing, XUE Hao-tian. Selective recovery of lead from zinc oxide dust with alkaline Na2EDTA solution[J]. The Chinese Journal of Nonferrous Metals, 2014, 24(4): 1179-1186.

[11] PATHAK A, ROY A, MANNA M. Recovery of zinc from industrial waste pickling liquor[J]. Hydrometallurgy, 2016, 163: 161-166.

[12] 冯 强, 魏 昶, 邓志敢, 樊 刚. 高铁硫酸锌浸出液中铟的富集[J]. 稀有金属, 2014, 38(4): 687-692.

FENG Qiang, WEI Chang, DENG Zhi-gan, FAN Gang. Enriching indium from zinc sulfate solution bearing high iron and indium containing[J]. Journal of Rare Metals, 2014, 38(4): 688-692.

[13] 孙进贺, 贾永忠, 景 燕, 王小华, 孟宪党, 徐跃伟. P204- Cyanex 923 磺化煤油用于铟的萃取和反萃研究[J]. 有色金属(冶炼部分), 2011, 1(8): 26-29.

SUN Jin-he, JIA Yong-zhong, JING Yan, WANG Xiao-hua, MENG Xian-dang, XU Yue-wei. The application of P204-Cyanex 923-sulphonating kerosene in the solvent extraction of indium[J]. Nonferrous Metals (Extractive Metallurgy), 2011, 1(8): 26-29.

[14] BENEDETTO J D S, SOARES M L D L, GREWAL I, DREISINGER D. Recovery of rare metals with a new organophosphorus extractant[J]. Separation Science, 1995, 30(17): 3339-3349.

[15] VARTAK S V, SHINDE V M. An extraction study of gallium, indium and thallium using TPASO as an extractant[J]. Talanta, 1998,45(5): 925-930.

[16] NAIK M T, DHADKE P M. Solvent extraction of indium(III) with bis(2-ethyhexyl) phosphinic acid in toluene[J]. Journal of Chemical Engineering of Japan, 2004, 32(3): 366-369.

[17] 张 瑾, 刘大星, 王 春, 戴猷元. P204-Cyanex923 混合溶剂萃取铟[J]. 应用化学, 2000, 17(4): 401-404.

ZHANG Jin, LIU Da-xing, WANG Chun, DAI You-yuan. Extraction of indium with mixture of P204 and Cyanex 923[J]. Chinese Journal of Applied Chemistry, 2000, 17(4): 401-404.

[18] 杨晓松, 邵立南, 刘峰彪, 何绪文. 高浓度泥浆法处理矿山酸性废水机理[J]. 中国有色金属学报, 2012, 22(4): 1174-1183.

YANG Xiao-song, SHAO Li-nan, LIU Feng-biao, HE Xu-wen. Mechanism of mine acidic waste water treated by high density sludge[J]. The Chinese Journal of Nonferrous Metals, 2012, 22(4): 1174-1183.

[19] LI Xing-bin, DENG Zhi-gan, LI Cun-xiong, WEI Chang, LI Min-ting, FAN Gang, RONG Hao. Direct solvent extraction of indium from a zinc residue reductive leach solution by D2EHPA[J]. Hydrometallurgy, 2015, 156: 1-5.

[20] 郑清远, 罗重庆. 用甲基膦酸二甲庚酯(P350)自盐酸溶液中萃取钍的研究[J]. 中南矿冶学院学报, 1980, 11(3): 88-93.

ZHENG Qing-yuan, LUO Chong-ching. The study of the extraction of thorium(Ⅳ) from hydrochloric acid solution by di(1-methyl-heptyl)methylphosphonate(P350)[J]. Journal of Central South Institute of Mining and Metallurgy, 1980, 11(3): 88-93.

[21] VIROLAINEN S, IBANA D, PAATERO E. Recovery of indium from indium tin oxide by solvent extraction[J]. Hydrometallurgy, 2011, 107: 56-61.

[22] GUPTA B, DEEP A, MALIK P. Liquid–liquid extraction and recovery of indium using Cyanex 923[J]. Anal Chim Acta, 2004,513(2): 463-471.

[23] LEE M S, AHN J G, LEE E C. Solvent extraction separation of indium and gallium from sulphate solutions using D2EHPA[J]. Hydrometallurgy, 2002, 63(3): 269-276.

[24] LONG Huai-zhong, CHAI Li-yuan, QIN Wen-qing, TANG Shuang-hua. Solvent extraction of zinc from zinc sulfate solution[J]. Journal of Central South University of Technology, 2010,17(4): 760-764.

[25] LUM K H, STEVENS G W, PERERA J M, KENTISH S E. The modelling of ZnCl2 extraction and HCl co-extraction by TBP diluted in ShellSol 2046[J]. Hydrometallurgy, 2013, 133(2): 64-74.

[26] 陈鸽翔, 白成庆. 次氧化锌冶炼回收铟系统存在的问题及改进措施[J]. 矿冶工程, 2015, 35(6): 128-129.

CHEN Ge-xiang, BAI Cheng-qing. Problem in the indium- recovery system in zinc hypoxide smelter and corresponding measures[J]. Mining and Metallurgical Engineering, 2015, 35(6): 128-129.

Solvent extraction and separation of indium from leaching solution of zinc oxide

GUO Xiao-dong, WEI Chang, LI Xing-bin, DENG Zhi-gan, LI Cun-xiong, LI Min-ting

(Faculty of Metallurgy and Energy Engineering, Kunming University of Science and Technology, Kunming 650093, China)

Abstract: The two stages solvent extraction of indium from the zinc oxide leaching solution was studied to separate indium, recycle used wasted HCl and reduce the chloride ion discharge. The extraction and stripping of indium with P204 and TBP/P350 were studied under different parameters, such as the concentration of extractant, contact time, acidity and ratio of aqueous and organic phase. The results indicate that 99% indium is extracted by 10% P204 (volume fraction) with two stages at A/O ratio of 2/1. Indium in the P204 loaded organic is effectively stripped by 6 mol/L HCl. The 99% of indium in the P204 loaded organic stripping solution is selective extracted by TBP/P350 with two countercurrent extraction stages at A/O ratio of 3/2. Then, indium in the TBP/P350 loaded organic is stripped by water with three countercurrent stripping stages. Comparing to traditional processes, more than 86% of chloride ion is reduced. Based on this study, a new flow sheet for extraction of indium from the zinc oxide leaching solution was presented, which achieves the purpose of efficient utilization of indium resources as well as reducing chloride pollution emission. By this process, more than 98% of indium is efficiently extracted, at the same time, over 86% of chloride ion is reduced.

Key words: zinc oxide leaching solution; indium; solvent extraction; indium loaded organic phase

Foundation item: Projects(51664029, 51304093, 51564030, 51664030, 51474117) supported by the National Natural Science Foundation of China; Project(2016FB097) supported by Yunnan Applied Basic Research Project, China

Received date: 2016-08-15; Accepted date: 2017-03-14

Corresponding author: LI Xing-bin; Tel: +86-871-65188819; E-mail: lixingbin@kmust.edu.cn

(编辑 李艳红)

基金项目:国家自然科学基金资助项目(51664029,51304093,51564030,51664030,51474117);云南省应用基础研究计划项目(2016FB097)

收稿日期:2016-08-15;修订日期:2017-03-14

通信作者:李兴彬,副教授;电话:0871-65188819;E-mail: lixingbin@kmust.edu.cn

摘 要:以次氧化锌酸性浸出液为原料,采用两段溶剂萃取的方法实现铟与其他金属离子的有效分离,并循环利用工艺过程中使用的盐酸,减少氯离子的排放。研究采用P204从浸出液中萃取、盐酸反萃铟的行为,以及采用TBP/P350混合萃取剂从P204载铟有机相盐酸反萃液中选择性萃取铟、水反萃等过程中铟的行为,考察萃取剂浓度、混合时间、酸浓度和相比等因素对铟萃取率和反萃率的影响。结果表明:采用10%P204(体积分数)在相比(A/O)为2/1的条件下,经过2级逆流萃取,浸出液中99% 铟被萃取,得到的P204载铟有机相采用6 mol/L盐酸反萃,铟反萃率达100%。得到的含铟盐酸反萃液再采用TBP/P350选择性萃取铟,在相比为3/2条件下,经过2级逆流萃取,铟萃取率为99%,得到的载铟有机相采用纯净水进行3级逆流反萃,铟被反萃完全。与传统工艺相比,氯离子排放量减少86%。基于上述实验结果,提出从次氧化锌酸性浸出液中萃取分离铟的工艺流程,在实现铟高效回收的同时,降低氯离子的排放,达到资源高效利用和减少污染物排放的目的。

[2] 戴塔根, 杜高峰, 张德贤, 王明艳. 广西大厂锡多金属矿床中铟的富集规律[J]. 中国有色金属学报, 2012, 22(3): 703-714.

[9] 宁顺明, 陈志飞. 从黄钾铁矾渣中回收锌铟[J]. 中国有色金属学报, 1997, 7(3): 56-58.

[12] 冯 强, 魏 昶, 邓志敢, 樊 刚. 高铁硫酸锌浸出液中铟的富集[J]. 稀有金属, 2014, 38(4): 687-692.

[17] 张 瑾, 刘大星, 王 春, 戴猷元. P204-Cyanex923 混合溶剂萃取铟[J]. 应用化学, 2000, 17(4): 401-404.

[18] 杨晓松, 邵立南, 刘峰彪, 何绪文. 高浓度泥浆法处理矿山酸性废水机理[J]. 中国有色金属学报, 2012, 22(4): 1174-1183.

[20] 郑清远, 罗重庆. 用甲基膦酸二甲庚酯(P350)自盐酸溶液中萃取钍的研究[J]. 中南矿冶学院学报, 1980, 11(3): 88-93.

[26] 陈鸽翔, 白成庆. 次氧化锌冶炼回收铟系统存在的问题及改进措施[J]. 矿冶工程, 2015, 35(6): 128-129.