文章编号:1004-0609(2013)08-2163-06

搅拌摩擦加工制备的MWCNTs/Mg复合材料的阻尼性能

席利欢,徐卫平,柯黎明,李蒙江,李 科

(南昌航空大学 航空制造工程学院,南昌 330063)

摘 要:

采用搅拌摩擦加工法制备不同含量多壁碳纳米管镁基复合材料(MWCNTs/Mg),并对该复合材料的显微结构和阻尼性能进行分析。结果表明:MWCNTs/Mg复合材料的高温阻尼性能较基体的高温阻尼性能有一定程度的提高;MWCNTs的添加量越大,MWCNTs/Mg复合材料的阻尼性能增加越大;MWCNTs/Mg复合材料的阻尼—温度曲线出现了两个内耗峰。MWCNTs/Mg复合材料阻尼性能受频率影响随温度区间的变化而不同。

关键词:

MWCNTs/Mg复合材料;碳纳米管;搅拌摩擦加工;阻尼性能;

中图分类号:TB331 文献标志码:A

Damping capacity of MWCNTs/ Mg composites prepared by friction stir processing

XI Li-huan, XU Wei-ping, KE Li-ming, LI Meng-jiang, LI Ke

(School of Aeronautical Manufacturing and Engineering, Nanchang Hangkong University, Nanchang 330063, China)

Abstract: The multi-walled carbon nanotubes (MWCNTs) reinforced Mg matrix composites were prepared by friction stir processing (FSP). The microstructure and damping properties of the composites were investigated. The results show that the high temperature damping capacity of MWCNTs/Mg composite is better than that of the base metal. The larger the amounts of MWCNTs adds into the matrix, the higher the damping capacities of the MWCNTs/Mg composites are. Furthermore, there are two internal friction peaks in the damping—temperature curves of the MWCNTs/Mg composites. The damping capacities of MWCNTs/Mg composites materials are affected by frequency variation with change of the temperature ranges.

Key words: MWCNTs/Mg composites; multi-walled carbon nanotubes; friction stir processing; damping capacity

随着武器装备和飞行器的发展日趋高速化和大功率化,振动和噪声带来的问题变得尤为突出。开发高强度、高刚度、质量轻、尺寸稳定、阻尼性能优异以及具有其他优良综合性能的新一代金属基复合材料已成为科研工作者研究的热点之一[1]。通过在镁合优异的减振降噪性能[2]。常用的镁基复合材料制备方法主要有粉末冶金法、搅拌铸造法、压渗透法、原位合成法[3-5]等。与其他制备方法相比,搅拌摩擦加工法(Friction stir processing, FSP)制备的碳纳米管(MWCNTs)增强镁基复合材料具有的优点为操作过程简单、成本低廉、搅拌过程中不需要额外使用保护气体,增强体可以在基材中均匀分布,并且制备温度相对较低的优点,且通过FSP使材料发生动态再结晶,使晶粒更加细小,材料的各种性能明显提高[6-14]。在动态结构应用中,要求结构件具备减振和降噪的本领,对材料的阻尼性能有特别的要求。为扩展镁基复合材料的动态应用领域,研究镁基复合材料的阻尼性能是必需的。虽然已有一些研究报道镁基复合材料的阻尼性能[15-18],但由于复合体系的不同、制备工艺的差别、测试条件的不同,对镁基复合材料的阻尼行为仍缺乏清晰的了解。本文作者研究复合材料(MWCNTs/Mg)的阻尼行为。

为此,本文作者采用MB8镁合金为基材,以MWCNTs作为增强体,采用FSP制备MWCNTs增强镁基复合材料,研究MWCNTs含量、温度、频率对镁基复合材料阻尼性能的影响,并对其相关的阻尼机制进行了讨论。

1 试验

1.1 试样制备

试验材料为MB8镁合金板材,试验尺寸为300 mm×100 mm×6 mm,表1所列为其化学成分。增强相为中国科学院成都有机化学有限公司制备的MWCNTs,外径为10~40 nm,长度为10~30 μm,纯度>98%。

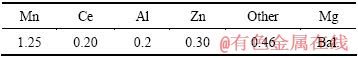

表1 MB8镁合金的化学成分

Table 1 Chemical composition of MB8 magnesium alloy (mass fraction, %)

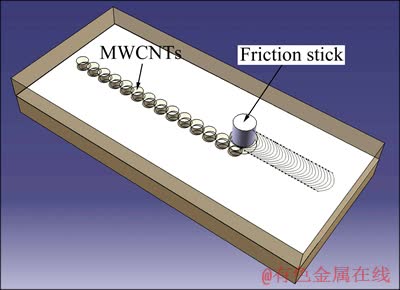

在MB8镁合金板材表面打盲孔,孔深4 mm,孔间边缘相切距离为2 mm,添加MWCNTs, 通过改变孔径的大小来改变复合材料中MWCNTs含量,并压实。将两块已添加MWCNTs的Mg板以孔中心线重合并层叠在一起,为获得较均匀的复合材料,在自制的FSP设备上进行5道次FSP。其制备过程如图1所示。搅拌头以一定旋转速度和行进速度插入添有MWCNTs的基体区域,在搅拌头的摩擦热和塑性变形作用下,使MWCNTs与基体混合均匀,并在轴肩的锻造力作用下成型。其工艺参数为:行进速度为23.5 mm/min,旋转速度为950 r/min,倾斜角为2°;搅拌头的搅拌针直径为10 mm、长度为10 mm、左旋螺纹,搅拌头的轴肩直径为30 mm。多壁碳纳米管在镁基复合材料中体积分数为0的样品表示为MWCNTs0/Mg,MWCNTs体积分数为1.4%表示为MWCNTs1.4/Mg,以此类推。

图1 搅拌摩擦加工示意图

Fig. 1 Schematic diagram of FSP

1.2 试验方法

利用JEM-2100F型透射电镜观察了MWCNTs/Mg复合材料的显微结构,采用中科院固体研究所的多功能内耗仪研究复合材料的阻尼性能(Q-1值)随频率与温度的变化关系,频率为0.1~10 Hz,应变振幅为30×10-6,温度为室温至550 ℃,升温速率为2 ℃/min,抽真空,试样加工成尺寸为60 mm×3 mm×1 mm的矩形薄片,室温约为25 ℃。

2 结果与分析

2.1 显微组织

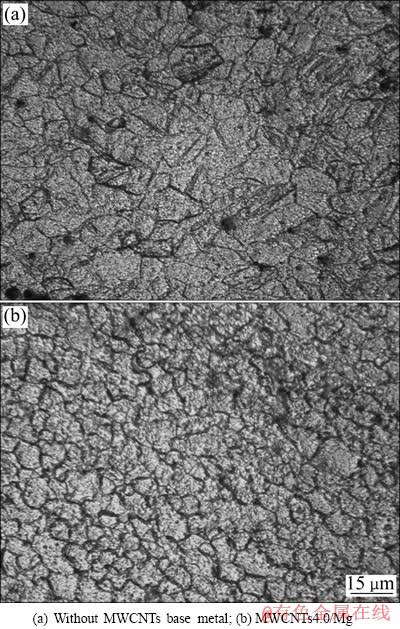

图2 MB8镁合金及MWCNTs4.0/Mg复合材料中心区显微组织

Fig. 2 Microstructures of center of MB8 magnesium alloy and MWCNTs4.0/Mg composite

图2所示为MB8镁合金及MWCNTs4.0/Mg复合材料中心区金相组织。其中,图2(a)所示为母材的金相显微组织,可见,母材是由粗大晶粒和少量位于大晶粒晶界处的细小晶粒混合组成,且分布不均匀。图2(b)所示为MWCNTs4.0/Mg复合材料搅拌摩擦中心区的金相显微组织,与母材组织明显不同,该区域组织为均匀、细小的等轴晶粒,这主要是由于FSP过程中经过搅拌头的剪切和挤压作用下使粗大晶粒破碎, 产生较高温度,由于镁合金导热系数较大,散热快,再结晶晶粒来不及长大,从而形成细小的等轴晶粒,晶粒得到细化。

2.2 温度与阻尼性能的关系

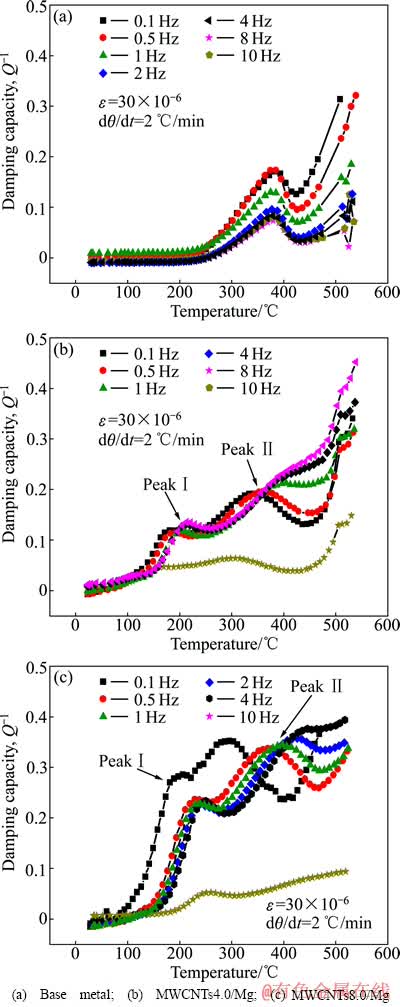

图3所示为母材与镁基复合材料的阻尼—温度曲线。其中,图3(a)所示为母材阻尼—温度特征曲线,可知,从室温到200 ℃之间,母材的阻尼性能受温度的影响不大;在200~370 ℃之间,随温度的升高,母材的阻尼值增大,在约为370 ℃出现阻尼峰,随后温度继续提高,阻尼值开始下降,在约为410 ℃母材随温度的升高,阻尼值又开始增加。同时,频率越小,母材的阻尼性能越大。图3(b)和(c)所示分别为MWCNTs4.0/Mg和MWCNTs8.0/Mg复合材料的阻尼—温度特征曲线。由图3(b)和(c)可知,从室温到100 ℃,复合材料的阻尼性能受温度影响不大;在100~200 ℃,复合材料的阻尼性能迅速增加;在约为200~250 ℃出现内耗峰Ⅰ,在350~400 ℃,复合材料的阻尼性能迅速增加,此时出现内耗峰Ⅱ;在450 ℃之后,复合材料的阻尼性能开始迅速增加。在100 ℃之前,频率越大,复合材料的阻尼性能越大;在100~350 ℃,频率越小,阻尼性能越大;在350 ℃之后,频率越大,复合材料的阻尼性能越大。

图3 母材与镁基复合材料的阻尼—温度曲线

Fig. 3 Damping—temperature curves of base metal and composites

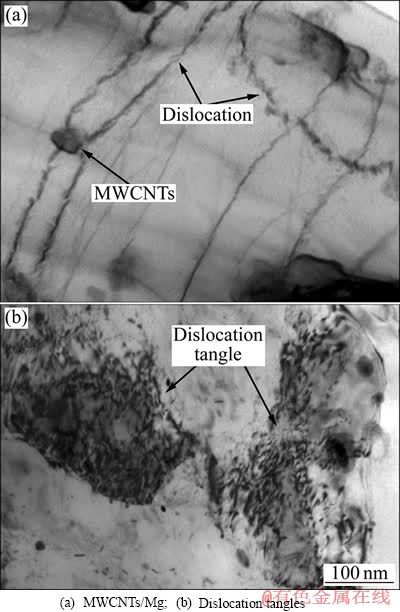

从温度角度分析认为,图3(b)和(c)从室温到100 ℃,采用 FSP技术制备不仅使MB8镁合金的晶粒得到细化,而且随着MWCNTs的添加,复合材料中的高位错密度受MWCNTs的强钉扎作用,位错发生缠绕、塞积,不但使位错的长度大大减小,而且使可动位错的数量也大大减小,在外加应力的作用下,只能靠位错作弦共振运动产生内耗,因而,复合材料的阻尼性能受温度影响不大。从图4(a)和(b)中得到证实,在200~250 ℃时产生内耗峰Ⅰ,分析认为基体和增强相之间的界面阻尼机制所致。随着温度的升高,位错密度减小,位错阻尼对材料的整体阻尼贡献下降。当温度达到一定时,基体同增强相之间本来牢固的结合强度随着温度的升高开始减弱,相临颗粒之间更容易发生界面之间的相对滑移,造成摩擦,产生内耗。当温度为200~250 ℃时,产生内耗峰Ⅰ,这也是复合材料阻尼性能提高的主要来源。尽管密排六方(HCP)结构的镁合金在室温下的滑移系很少,只有(0001)一个滑移面,3个滑移方向 、

、 、

、 ;但当温度达到250 ℃时,镁合金中出现新的滑移面

;但当温度达到250 ℃时,镁合金中出现新的滑移面 和

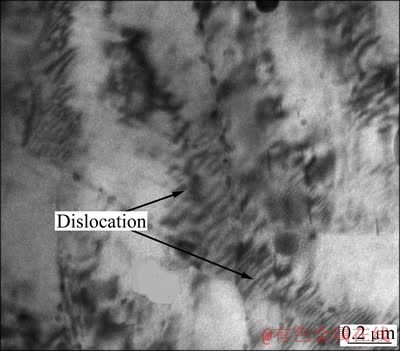

和 ,由于滑移系的增加,导致可动位错的数量大大增加,使复合材料的阻尼性能在这个转变点之后迅速增加[19],在约为350~400 ℃可动位错的数量达到了峰值,产生内耗峰Ⅱ。在450 ℃以后,随着温度继续升高,原子运动加剧,有效位错长度及可动位错密度增加,位错的弛豫及晶界、相界间的滑动变得相对容易,从而使复合材料的阻尼性能迅速增加。图3(b)和(c)与图3(a)相比,图3(a)只有一个内耗峰,从室温到250 ℃,母材的内耗值受温度影响不大,此时母材的阻尼主要由位错阻尼构成,可用G-L理论[20]来解释,外界振动引起位错移动,发生从弱钉扎点(如溶质原子和空位等)上出现雪崩式脱钉,然后在强钉扎点(位错网结点和沉淀相)周围形成位错环,引起应力松弛和机械振动能的消耗,从而造成能量损耗。这一点在图5可以得到证实。在250 ℃时,镁合金中由于滑移系的增加,导致可动位错的数量大大增加,使母材的阻尼性能在这个转变点之后迅速增加,在约为370 ℃时,可动位错的数量达到了峰值,从而产生内耗峰。

,由于滑移系的增加,导致可动位错的数量大大增加,使复合材料的阻尼性能在这个转变点之后迅速增加[19],在约为350~400 ℃可动位错的数量达到了峰值,产生内耗峰Ⅱ。在450 ℃以后,随着温度继续升高,原子运动加剧,有效位错长度及可动位错密度增加,位错的弛豫及晶界、相界间的滑动变得相对容易,从而使复合材料的阻尼性能迅速增加。图3(b)和(c)与图3(a)相比,图3(a)只有一个内耗峰,从室温到250 ℃,母材的内耗值受温度影响不大,此时母材的阻尼主要由位错阻尼构成,可用G-L理论[20]来解释,外界振动引起位错移动,发生从弱钉扎点(如溶质原子和空位等)上出现雪崩式脱钉,然后在强钉扎点(位错网结点和沉淀相)周围形成位错环,引起应力松弛和机械振动能的消耗,从而造成能量损耗。这一点在图5可以得到证实。在250 ℃时,镁合金中由于滑移系的增加,导致可动位错的数量大大增加,使母材的阻尼性能在这个转变点之后迅速增加,在约为370 ℃时,可动位错的数量达到了峰值,从而产生内耗峰。

图4 复合材料中的位错

Fig. 4 Dislocation in composites

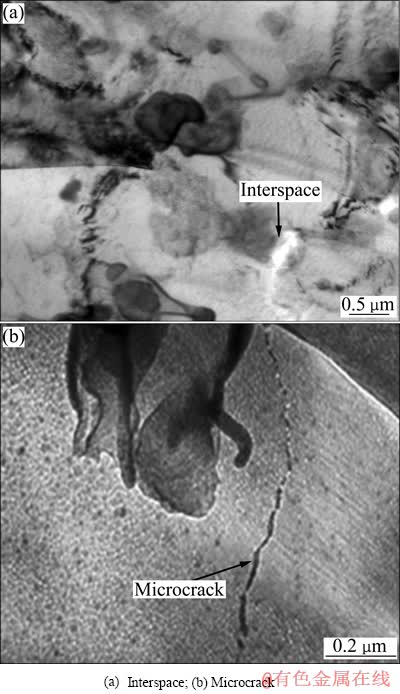

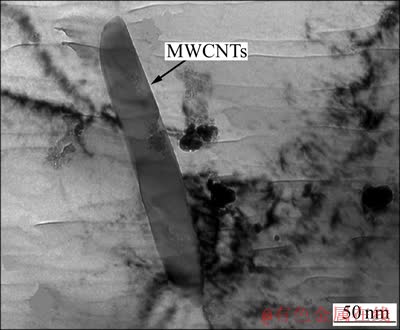

由图3可知,图3(c)内耗峰Ⅰ和Ⅱ的内耗值大于图3(b)阻尼峰Ⅰ和Ⅱ的内耗值。图3(c)与图3(b)相比,一方面添加了更多的MWCNTs,使基体量相对变少,MWCNTs在基体中易发生偏聚,部分MWCNTs靠得太紧,此时相邻的基体极少,甚至没有,这样复合材料从制备态冷却下来时,由于MWCNTs与基体的热膨胀系数存在较大差异而产生很大的热应力,对靠得太近的MWCNTs之间的基体而言,具有更大的热应力集中,又由于基体极少,很难通过基体的自身屈服使热应力释放减小,在这种情况下极有可能产生MWCNTs和基体的脱离形成局部微裂纹和出现空隙,如图6所示。在高温下,这些微裂纹和空隙对提高复合材料的阻尼性能具有一定的贡献;另一方面,随着MWCNTs量的增加,引入更多的界面,界面对复合材料的阻尼性能的贡献也随之增加,MWCNTs与镁基体界面结合如图7所示。基于上述两点原因,再加上图3(c)的峰Ⅰ和峰Ⅱ比图3(b)峰Ⅰ和峰Ⅱ窄,表明图3(c)的激活能大于图3(b)的,图3(c)的原子活动较图3(b)的剧烈,导致图3(c)达到峰Ⅰ和Ⅱ的速率大于图3(b)的。

图5 母材中的位错

Fig. 5 Dislocation in base metal

图6 CNTs/Mg界面附近的TEM像

Fig. 6 TEM images of CNTs/Mg composite near interface

图7 单根CNTs穿插在复合材料中的形貌

Fig. 7 Morphology of single CNTs interspersing composite

2.3 MWCNTs体积含量与阻尼性能的关系

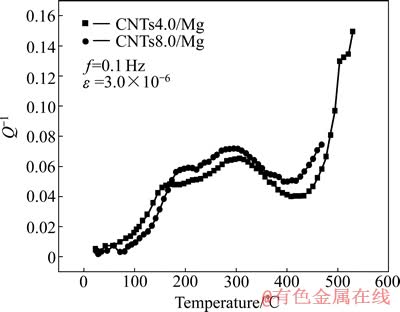

图7所示为在频率为1 Hz、应变振幅为30×10-6时两种不同MWCNTs含量的镁基复合材料的阻尼—温度曲线。由图7可看出,在室温到200 ℃之间,MWCNTs4.0/Mg复合材料阻尼性能较MWCNTs8.0/ Mg复合材料的阻尼性能大;当温度高于200 ℃之后,MWCNTs8.0/Mg复合材料阻尼值较MWCNTs4.0/Mg复合材料的大。

分析认为,在室温到200 ℃之间,MWCNTs4.0/Mg复合材料阻尼值大于MWCNTs8.0/Mg复合材料阻尼值,主要原因从3方面阐述,首先,镁基复合材料与母材相比,添加了增强相,导致位错数量减小,长度变短,从室温到200 ℃,材料的阻尼主要是由位错阻尼构成,位错要运动更加困难,MWCNTs4.0/Mg复合材料阻尼值大于MWCNTs8.0/Mg复合材料阻尼值。其次,CNTs的含量越高,对位错运动的阻碍越大,可动的位错数量减小。根据G-L理论,MWCNTs8.0/Mg复合材料产生的阻尼值小于MWCNTs4.0/Mg复合材料的。再次,随着温度的升高,MWCNTs与基体之间的结合力开始减弱,第二相在界面处发生塑性流动,而高含量的MWCNTs增强镁基复合材料,MWCNTs与基体之间的结合力太强,导致第二相在界面处发生塑性流动减弱,因此,MWCNTs4.0/Mg复合材料的阻尼值大于MWCNTs8.0/Mg复合材料的。当温度高于200 ℃之后,MWCNTs8.0/Mg复合材料的阻尼值大于MWCNTs4.0/Mg复合材料的,主要原因有一方面添加高含量的MWCNTs,引入的界面越多,在200 ℃到达内耗峰Ⅰ,之后趋于稳定,在FSP制备复合材料过程中,阻碍晶粒长大,晶粒更加细小。当温度进一步升高后,界面阻尼对复合材料的阻尼贡献增加,从而使MWCNTs8.0/Mg复合材料的阻尼值大于MWCNTs4.0/ Mg复合材料的。另一方面,MWCNTs8.0/Mg复合材料的MWCNTs的含量高于MWCNTs4.0/Mg复合材料的MWCNTs的含量,添加高含量的MWCNTs,引入的界面增多,在高温条件下,MWCNTs与基体的结合力减弱,有更多的MWCNTs在界面处发生塑性流动,从而产生更大的阻尼,对镁基复合材料的贡献显现出来,因此,MWCNTs8.0/Mg复合材料的阻尼值大于MWCNTs4.0/Mg复合材料的。

图8 MWCNTs体积含量对CNTs/Mg复合材料阻尼性能的影响

Fig. 8 Effect of volume fraction of carbon nanotubes on damping properties of CNTs/Mg composites

3 结论

1) MWCNTs/Mg复合材料的高温阻尼性能较母材的高温阻尼性能有一定的提高。

2) MWCNTs/Mg复合材料的阻尼—温度曲线在200~250 ℃及350~400 ℃的温度范围内均出现了内耗峰。

3) 随着温度的升高,随增强相含量增加(8.0%以内),MWCNTs/Mg复合材料的阻尼性能增加更大,位错阻尼和界面阻尼提高了复合材料阻尼的性能。

4) 从室温到100 ℃,频率越大,MWCNTs/Mg复合材料阻尼性能越大受频率影响较小;当温度为100~350 ℃时,频率越小,复合材料阻尼性能越大;当温度高于350 ℃时,频率越大,复合材料阻尼性能越大;当温度从室温到250 ℃时,频率越大,母材的阻尼性能越大;当温度高于250 ℃时,频率越小,母材的阻尼性能越大。

REFERENCES

[1] 董 群, 陈礼清, 赵明久, 毕 敬. 镁基复合材料制备技术性能、应用发展概况[J]. 材料导报, 2004, 18(4): 86-90.

DONG Qun, CHEN Li-qing, ZHAO Ming-jiu, BI Jing. Magnesium matrix composites technical performance and application development overview[J]. Materials Review, 2004, 18(4): 86-90.

[2] 阮爱杰, 马立群, 潘安霞, 丁 毅. 镁基复合材制备工艺研究进展[J]. 有色金属, 2011, 63(2): 142-146.

RUAN Ai-jie, MA Li-qun, PAN An-xia, DING Yi. Preparation of magnesium matrix composites research[J]. Nonferrous Metals, 2011, 63(2): 142-146.

[3] 阮爱杰, 马立群, 潘安霞, 丁 毅. 粉末冶金法SiCp/Mg基复合材料的力学性能和阻尼性能研究[J]. 轻合金加工技术, 2012, 40(2): 50-54.

RUAN Ai-jie, MA Li-qun, PAN An-xia, DING Yi. SiCp/Mg matrix composites by powder metallurgy method study on mechanical properties and damping properties[J]. Light Alloy Fabrication Technology, 2012, 40(2): 50-54.

[4] 潘安霞, 马立群, 张 平, 夏明六, 程江辉, 丁 毅. 搅拌铸造法制备SiC颗粒增强镁-锌-锆合金基复合材料的阻尼性能[J]. 机械工程材料, 2010, 34(3): 70-73.

PAN An-xia, MA Li-qun, ZHANG Ping, XIA Ming-liu, CHENG Jiang-liu, DING Yi. Stir casting of SiC particle reinforced magnesium-zinc-the damping properties of the zirconium alloy matrix composites[J]. Materials for Mechanical Engineering, 2010, 34(3): 70-73.

[5] JOHN D, DEFOUW C, DAVID C. In situ synthesis of superconducting MgB2 fibers within a magnesium matrix[J]. Applied Physics Letters, 2003, 83(1): 120-122.

[6] NANDAN R, DEBROY T, BHADESHIA H. Recent advances in friction stir welding-processing, weldment structure and properties[J]. Progress in Materials Science, 2008, 53(1): 980-1023.

[7] XU Wei-ping, XING Li, KE Li-ming. On the influence of carbon nanotubes on the wear performance and hardness of aluminum matrix composites[J]. Materials Science and Engineering Technology, 2011, 42(5): 375-378.

[8] MISHRA R, MA Z. Friction stir welding and processing[J]. Materials Science and Engineering, 2005, 50(1/2): 1-78.

[9] FARAJI G, DASTANI O, MOUSAVI S. Effect of process parameters on microstructure and micro-hardness of AZ91/Al2O3 surface composite produced by FSP[J]. Journal of Materials Engineering and Performance, 2010, 665(10): 59-66.

[10] 涂文斌, 柯黎明, 徐卫平. 搅拌摩擦加工制备MWCNTs/Al复合材料显微结构及硬度[J]. 复合材料学报, 2011, 26(6): 142-147.

TU Wen-bing, KE Li-ming, XU Wei-ping. Stirring friction processing preparation of MWCNTs/Al composite microstructure and hardness[J]. Acta Materiae Compositae Sinica, 2011, 26(6): 142-147.

[11] LIM D, SHIBAYANAGI T, GERLICH A. Synthesis of multi-walled CNTs reinforced aluminium alloy composite via friction stir processing[J]. Materials Science and Engineering, 2009, 507(1/2): 194-199.

[12] MA Z. Friction stir processing technology: A review[J]. Metallurgical and Materials Transactions, 2008, 39(3): 642-658.

[13] 赵 霞, 柯黎明, 徐卫平, 刘鸽平. 搅拌摩擦加工法制备碳纳米管增强铝基复合材料[J]. 复合材料学报, 2011, 28(2): 187-190.

ZHAO Xia, KE Li-ming, XU Wei-ping, LIU Ge-ping. Friction stir processing preparation of carbon nanotubes reinforced aluminum matrix composites[J]. Acta Materiae Compositae Sinica, 2011, 28(2): 187-190.

[14] MCNELLEYT R. Friction stir processing: Refining microstructures and improving properties[J]. Revista de Metalurgia, 2010, 46(1): 149-156.

[15] 马春江, 张 荻, 覃继宁, 丁文江. Mg-Li-Al合金阻尼性能的研究[J]. 材料工程, 2001, 4(5): 12-14.

MA Chun-jiang, ZHANG Di, QIN Ji-ning, DING Wen-jiang. Damping properties of Mg-Li-Al alloy[J]. Journal of Materials Engineering, 2001, 4(5): 12-14.

[16] XIE X Q, FAN T X, ZHANG D, SAKATA T, MORI H. Mechanical properties and damping behavior of woodceramics/ ZK60A Mg alloy composite[J]. Mater Res Bull, 2002, 37(6): 1133-1140.

[17] TROJANOVA Z, FERKEL H, LUKAC P, RIEHEMANN W. Two new high-damping magnesium composites[J]. Physica Status Solid A, 2002, 193(2): 205-210.

[18] MA Chun-jiang, ZHANG Di, DING Wen-jiang, WANG Qu-dong. Damping capacity of SiCw/MgLiAl composites[J]. Mater Sci Lett, 2001, 20(4): 327-329.

[19] 丁文江. 镁合金科学与技术[M]. 北京: 科学出版社, 2007: 179-181.

DING Wen-jiang. Science and technology of magnesium alloy [M]. Beijing: Science Press, 2007: 179-181.

[20] GRANATO A, LUCKE K. Theory of mechanical damping due to dislocations[J]. Journal Applied Physics, 1956, 27(6): 583-593.

(编辑 李艳红)

基金项目:国防基础预研项目(BB201103364);研究生创新基金资助项目(100211315010)

收稿日期:2012-12-19;修订日期:2013-06-24

通信作者:徐卫平,副教授,硕士;电话:18070026937;E-mail: xuweiping1203@126.com

摘 要:采用搅拌摩擦加工法制备不同含量多壁碳纳米管镁基复合材料(MWCNTs/Mg),并对该复合材料的显微结构和阻尼性能进行分析。结果表明:MWCNTs/Mg复合材料的高温阻尼性能较基体的高温阻尼性能有一定程度的提高;MWCNTs的添加量越大,MWCNTs/Mg复合材料的阻尼性能增加越大;MWCNTs/Mg复合材料的阻尼—温度曲线出现了两个内耗峰。MWCNTs/Mg复合材料阻尼性能受频率影响随温度区间的变化而不同。

[1] 董 群, 陈礼清, 赵明久, 毕 敬. 镁基复合材料制备技术性能、应用发展概况[J]. 材料导报, 2004, 18(4): 86-90.

[2] 阮爱杰, 马立群, 潘安霞, 丁 毅. 镁基复合材制备工艺研究进展[J]. 有色金属, 2011, 63(2): 142-146.

[3] 阮爱杰, 马立群, 潘安霞, 丁 毅. 粉末冶金法SiCp/Mg基复合材料的力学性能和阻尼性能研究[J]. 轻合金加工技术, 2012, 40(2): 50-54.

[4] 潘安霞, 马立群, 张 平, 夏明六, 程江辉, 丁 毅. 搅拌铸造法制备SiC颗粒增强镁-锌-锆合金基复合材料的阻尼性能[J]. 机械工程材料, 2010, 34(3): 70-73.

[10] 涂文斌, 柯黎明, 徐卫平. 搅拌摩擦加工制备MWCNTs/Al复合材料显微结构及硬度[J]. 复合材料学报, 2011, 26(6): 142-147.

[13] 赵 霞, 柯黎明, 徐卫平, 刘鸽平. 搅拌摩擦加工法制备碳纳米管增强铝基复合材料[J]. 复合材料学报, 2011, 28(2): 187-190.

[15] 马春江, 张 荻, 覃继宁, 丁文江. Mg-Li-Al合金阻尼性能的研究[J]. 材料工程, 2001, 4(5): 12-14.