文章编号:1004-0609(2011)09-2230-06

纳米粒子堆垛模型及其热喷涂传热数值分析

沈理达, 田宗军, 刘志东, 赵剑峰, 黄因慧

(南京航空航天大学 机电学院,南京 210016)

摘 要:

将纳米粒子团聚大颗粒进行抽象处理,提出以理想堆垛结构为假设的纳米团聚颗粒模型。以ANSYS有限元软件为平台,模拟Al2O3-13%TiO2(质量分数)团聚纳米颗粒在热喷涂环境下的传热过程,分析传热时间、团聚颗粒直径和孔隙率等对传热的影响, 并分析团聚颗粒在热喷涂传热后的组织结构差异。结果表明:在一定传热条件下,纳米团聚颗粒可以保持部分纳米粒子或长大为亚微米晶形态,且团聚颗粒直径越大,这类组织就越容易形成,而团聚颗粒孔隙率在0.48以下时,对组织形态的影响较弱。

关键词:

中图分类号:TG 174.44 文献标志码:A

Stacking model of nano-particles and

heat transfer numerical analysis under thermal spraying conditions

SHEN Li-da, TIAN Zong-jun, LIU Zhi-dong, ZHAO Jian-feng, HUANG Yin-hui

(College of Mechanical and Electronic Engineering,

Nanjing University of Aeronautics & Astronautics, Nanjing 210016, China)

Abstract: According to the agglomerated structure of nano-particles, a novel assumption structure model based on ideal stacking structure was proposed. The temperature field of agglomerated structure Al2O3-13%TiO2 (mass fraction) particle under thermal spraying conditions was simulated by using the finite element analysis tool of ANSYS. The influence of heat transfer time, agglomerated particle diameter and porosity were separately analyzed. The differences in microstructure were also experimentally analyzed after heat transfer in the thermal spraying. The results confirm that, under certain heat transfer conditions, the agglomerated nano-particles can be partially maintained or grow into sub-micron crystal. And the larger the diameter of agglomerated particle is, the easier the formation of such organization is. In addition, the influence of the porosity becomes weak when it is below 0.48.

Key words: agglomerated nano-particles; heat transfer; thermal spraying; numerical analysis

纳米粒子是纳米材料中最重要应用形式之一,微小粒子之间的范德华力、氢键和静电等作用力会促使团聚的形成。在某些领域如纳米粒子的分散复合,团聚具有一定的负面影响[1],但是在一些经历高温变化的应用环境,如激光烧结、热喷涂和热等静压等加工条件下,可控的团聚工艺成为获得良好纳米结构的重要途径。将易于团聚的纳米粒子在一定工艺下,预制成微粒量级的球形颗粒是近年新材料制备领域的热 点[2-5],这种新材料在应用中既可以避免纳米粒子在自然团聚下形成的松散结构,又可以增加颗粒流动性、颗粒质量和均匀性等,既实现了纳米粒子的方便应用,又有助于保持团聚颗粒内部纳米粒子的功能特性。这类预制的团聚纳米颗粒在涂层、再制造和零件成形等领域具有极大的应用潜力,对其在不同高温加工中的纳米粒子生长控制工艺需要展开研究。

目前针对高温作用下的微小颗粒传热过程分析较少,也难于直接检测,而借助数值计算进行分析成为一种思路。但围绕纳米粒子团聚颗粒的分析很少[6-7],本文作者提出一种基于纳米粒子堆垛结构分析的新研究思路,对纳米团聚颗粒的传热特征进行了理论分析。

1 理想堆垛模型建立

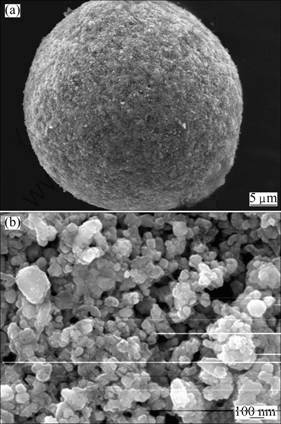

纳米团聚颗粒可由多种方法制备[2-5],不同的处理工艺会产生不同的团聚效果,但一般都处理成如图1(a)所示的球形,图1(b)所示为该团聚颗粒内部的FESEM像,粒径约50 nm的粒子紧密聚集,由于是破坏球体后的观察结果,因此实际的致密程度还要大些。

图1 纳米结构团聚球体形貌和球体内部粒子堆聚结构的FESEM像

Fig.1 Over morphology (a) and FESEM image (b) of internal morphology of agglomerated nano-particles

直接对团聚颗粒进行数值分析是不可行的,因此,本文作者提出了纳米粒子堆垛抽象模型。主要有两点抽象:1) 纳米粒子抽象为粒径相等的小球体;2) 纳米粒子在空间各向上互相接触。图2所示为3种典型堆垛方式,从左至右可以依次为简单立方、体心立方和面心立方堆垛结构(参照晶体结构描述方法)。其中,图2(a)所示的简单立方与图2(c)所示的面心立方可认为是三维接触排列时的两个极端。

图2 抽象堆垛结构示意图

Fig.2 Schematic diagram showing ideal stacking structures: (a), (a′) Simple cubic; (b), (b′) Body-centered cubic; (c), (c′) Face-centered cubic

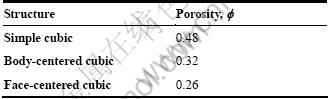

如果将堆垛模型考虑成固相粒子与气相孔隙,那么表1所示为上述3种堆垛结构的孔隙率大小,分别为0.48、0.32和0.26。通过模型抽象获得了纳米团聚球体孔隙率分布在0.26和0.48之间的结论,实际孔隙率则在0.26之上分布。本试验所用原料是美国Inframat牌号为sp2613P的Al2O3/TiO2团聚颗粒,其松装密度为2 g/cm3。事实上,如果按照类似于纳米团聚体的球形堆垛假设团聚球体的堆积,体心立方的最终孔隙率应为54%,这和松装密度与理论密度的比值是非常接近的。

表1 堆垛结构与孔隙率对应关系

Table 1 Relationship between stacking structure and porosity

堆垛结构模型可以认为是多孔连续固相的整体结构[8],对其进行数值计算可以采用宏观下的边界条件进行计算,从而变通解决了单一纳米尺度粒子数值计算困难的问题。具体到传热过程分析,主要考虑如下2种形式:1) 气相和固相纳米粒子之间的辐射传热;2) 纳米粒子与纳米粒子之间的接触传热。多孔结构下的热物性参数则可采用麦氏方程计算,实现比热容和密度等参数的换算[9]:

![]() (1)

(1)

![]() (2)

(2)

式中:f为孔隙率;λ1为致密材料导热系数;λ2为换算材料导热系数;p1为致密材料的密度或比热容等热特性参数;p2为换算材料的密度或比热容等。

2 ANSYS数值计算

热喷涂传热环境是最接近理想传热的真实加工环境之一[10-11]。图3所示为热喷涂示意图,团聚颗粒在高速气流带动下获得大速度,在热场中以漂浮的状态穿越,整个球体表面的传热条件几乎完全一致。因此,本文作者也选择该方法作为数值模拟的传热环境。

图3 热喷涂纳米团聚颗粒传热环境

Fig.3 Schematic diagram of thermal spraying agglomerated nano-particles

在ANSYS中,充分利用对称性原理,采用1/8 球体建模,并采用较小的网格尺寸进行网格划分,以获得较高的计算精度,此外,鉴于粉末表层有较高的温度梯度,对模型表面采用细网格划分,建立的有限元网格模型如图4所示。

对于球形纳米团聚体颗粒,由于球体受热均匀,以球心为坐标原点,球内不同位置处的温度变化可用一维热传导方程来描述[6,12]:

![]() (3)

(3)

式中:ρ为密度;T为环境温度;r为到粉末中心的距离;λ为热导率;c为质量比热容;H为相变(熔化) 潜热。

在粉末表面为等离子体与粉末热交换,即:

![]() (4)

(4)

式中:R为粉末半径;Tp为粉末表面温度;Tf为粉末周围等离子体温度;α为等离子体换热系数。

对于相变潜热,通过定义材料随温度变化的热焓来考虑熔化和凝固潜热的,即:

![]() (5)

(5)

图4 团聚颗粒网格模型示意图

Fig.4 Schematic diagram showing finite element model of agglomerated nano-particles

在数值计算中应用ANSYS参数化设计语言建立了等离子喷涂纳米团聚体颗粒传热模型,可以通过调整参数实现不同环境下的数值计算。模拟计算参数如下:纳米团聚颗粒直径在10~60 μm之间变化,在孔隙率0.26~0.80之间变化(考虑到纳米团聚颗粒内部纳米粒子实际有部分纳米粒子是非接触堆垛,将孔隙率范围由0.48扩展到0.80进行数值计算),初始温度为80 ℃,焰流温度为12 000 K(喷嘴处),等离子体表面热传系数为4 000 W/ (m2·K) [7, 12],喷涂距离x为110 mm,初始速度vi为200 m/s,距离因子参数x0为0.20。其中,粒子喷涂速度(v)的经验公式及粒子飞行时间(t)的表达式分别如下:

![]() (6)

(6)

![]() (7)

(7)

由式(6)和(7)可以计算出纳米团聚颗粒的飞行时间约为0.62 ms,本实验都以该时间段作为分析窗口。

图5所示为30 μm团聚颗粒在不同传热时刻的温度场。

图5 不同传热时刻的团聚颗粒温度场

Fig.5 Temperature field distributions of agglomerated nano-particles at different times

从图5的传热时刻变化可以得出如下规律:1) 纳米颗粒的温度变化速率非常大;2) 在0.3ms时,颗粒表面就可以达到熔化状态;3) 随着传热时间的增加,内部剩余纳米粒子将会不断减少,直至完全消失;4) 孔隙的存在,能够降低传热时间的热影响,可增加纳米粒子的存在比例。

图6所示为不同时刻距离团聚颗粒中心点不同位置处的温度变化过程。由图6能方便地定量分析内部纳米粒子的受热状态。如内部距离中心点9 μm处纳米粒子,在0.62 ms时已经处于熔化状态(参考比较Al2O3的熔化温度2 045 ℃)[13]。

图6 不同时刻沿团聚颗粒径向温度分布曲线

Fig.6 Temperature distribution curves along powder radial direction at different time

调整纳米团聚颗粒直径在10~60 μm之间变化,分别计算出不同粒径时的中心温度和表层温度,获得如图7所示的两条温度曲线。由图7可以看出,两条曲线之间的区域即为纳米团聚颗粒内部温度。

从粒径变化分析得出:1) 对于小粒径颗粒,可以认为内部温度在瞬间达到一致,不存在明显的过度;2) 对于大粒径颗粒则存在过度区域,这个区域温度甚至可以达到1 000 ℃以上;3) 参考气化、熔化温度,可获得3个变化区域,即气化、熔化和部分熔化区域;4) 如希望获得较为均匀一致的组织结构,那么团聚颗粒的粒径分布范围不宜过宽。

图7 不同直径团聚颗粒沿径向温度分布曲线

Fig.7 Temperature distribution curves of agglomerated particles with different diameters along powder radial direction

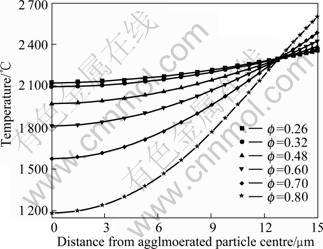

孔隙率如上述模型分析的结论,在0.26之上变化,其中0.26至0.48为接触密排,0.48之上则存在一个纳米粒子以上的大孔隙。图8所示为孔隙率在0.26~0.80之间变化时颗粒中心至表面得到温度曲线。由图8可以看出:1) 接触排列阶段的孔隙率变化对传热的影响要相对小些;2) 存在纳米粒子空缺时,孔隙率变化对传热的影响比较明显,呈放大变化;3) 孔隙率大的颗粒,中心和表面温度差值也相应增大。

图8 不同孔隙率团聚颗粒沿径向温度分布曲线

Fig.8 Temperature distribution curves of agglomerated particles with different porosities along powder radial direction

热喷涂实验采用与数值计算预设参数基本一致的等离子喷涂系统(普莱克斯3710型),喷涂材料为平均粒径在30μm的团聚颗粒(Inframat产Nanox S2613P),喷涂距离110 mm,粉末初始速度(喷嘴处)为200 m/s。使用JSM-7100F型FESEM(JEOL)场发射扫描电子显微镜观察微观组织结构形貌。

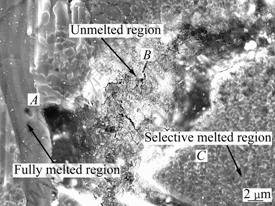

图9所示为典型的热喷涂微观组织,由于存在团聚颗粒粒径差异以及热喷涂焰流分布差异(见图3),因此会呈现数值分析所得的不同传热结果。图9中A区所示为完全熔化的颗粒冷凝后的微观结构(颗粒冲击后会发生扁平化),纳米粒子完全消失;图9中B区所示的纳米粒子仍然大量团聚在一起,在该剖面上存在范围达到10 μm之上;图9中C区的纳米粒子未熔化,但其晶粒长大部分形成尺寸约为1 μm的亚微米晶组织。

图9 热喷涂材料的形貌

Fig.9 Morphology of thermal-sprayed sample

实验结果印验了团聚纳米颗粒在瞬间高温作用下的传热特性,也符合相关实验研究结论[14-16],这对该材料的广泛应用具有很好的理论指导意义。

3 结论

1) 基于合理抽象提出的纳米粒子堆垛模型,不仅能使复杂的纳米团聚颗粒结构有序化和整体化,而且通过孔隙率差异换算出了数值计算所需的热物性参数。

2) 热喷涂是理想的团聚颗粒传热数值分析环境,传热时间、团聚颗粒直径和孔隙率等对传热的影响均可通过数值计算获得精确结论。该模型可以较为方便地预测纳米团聚颗粒的传热特征,从而制定出合适的试验研究方案。

3) 分析了团聚颗粒在热喷涂瞬间高温作用后的典型组织结构,包含纳米粒子全部熔化、烧结长大及未长大这几种理论预测形态。该模型具有较好的科学性,能对该材料的实验研究起到良好的指导作用。

REFERENCES

[1] 郝顺利, 王 新, 崔银芳, 王永明. 纳米粉体制备过程中粒子的团聚及控制方法研究[J]. 人工晶体学报, 2006, 35(2): 342-346.

HAO Shun-li, WANG Xin, CUI Yin-fang, WANG Yong-ming. Investigation on the agglomerate mechanism and controlling method in nano-particle powder preparation[J]. Journal of Synthetic Crystals, 2006, 35(2): 342-346.

[2] YANG Y , WANG Y, WANG Z, LIU G, TIAN W. Preparation and sintering behaviour of nanostructured alumina/titania composite powders modified with nano-dopants[J]. Materials Science and Engineering A, 2008, 490(1/2): 457-464.

[3] CANGIANO M A, CARRERAS A C, OJEDA M W, RUIZ M C. A new chemical route to synthesize Cu-Ni alloy nanostructured particles[J]. Journal of Alloys and Compounds, 2008, 458(1/2): 405-409.

[4] DVORNIK M I. Nanostructured WC-Co particles produced by carbonization of spark eroded powder: Synthesis and characterization[J]. International Journal of Refractory Metals and Hard Materials, 2010, 28(4): 523-528.

[5] MART?N M I, G?MEZ L S, MILOSEVIC O, RABANAL M E. Nanostructured alumina particles synthesized by the Spray Pyrolysis method: Microstructural and morphological analyses[J]. Ceramics International, 2010, 36(2): 767-772.

[6] FOGARASSY P, GERDAY D, LODINI A. Agglomerated nanostructured particles disintegration during the plasma thermal spraying process[J]. Mechanics Research Communications, 2005, 32(2): 221-239.

[7] AHMED I, BERGMAN T L. Three-dimensional simulation of thermal plasma spraying of partially molten ceramic agglomerates[J]. Journal of Thermal Spray Technology, 2000, 9(2): 215-224.

[8] 王补宣. 颗粒团聚对低浓度纳米流体热性质和热过程的影响[J]. 机械工程学报, 2009, 45(3): 1-4.

WANG Bu-xuan. Effect of particles clustering on the thermal properties and thermal processes of dilute nanofluids[J]. Journal of Mechanical Engineering, 2009, 45(3): 1-4.

[9] 应丽霞, 王黎钦, 陈观慈, 古 乐, 郑德治, 李文忠. 3D 激光熔覆陶瓷-金属复合涂层温度场的有限元仿真与计算[J]. 金属热处理, 2004, 29(7): 24-28.

YING Li-xia, WANG Li-qin, CHEN Guan-ci, GU Le, ZHENG De-zhi, LI Wen-zhong. Simulation and calculation of 3D laser cladding temperature field of ceramic-metal composite coatings by finite element method[J]. Heat Treatment of Metals, 2004, 29(7): 24-28.

[10] GELL M, JORDAN E H, SOHN Y H. Development and implementation of plasma-sprayed nanostructured ceramic coatings[J]. Surf Coat Tech, 2001, 146/147: 48-54.

[11] FRIIS M, PERSSON C, WIGREN J. Influence of particle in-flight characteristics on the microstructure of atmospheric plasma sprayed yttria stabilized ZrO2[J]. Surf Coat Tech, 2001, 141(2/3): 115-127.

[12] 张春明, 左敦稳, 王 珉. 等离子喷涂中粉末熔化过程的数值分析[J]. 南京航空航天大学学报, 1998, 30(6): 713-717.

ZHANG Chun-ming, ZUO Dun-wen, WANG Min. Numerical analysis of the powder particles melting process during plasma spraying[J]. Journal of Nanjing University of Aeronautics & Astronautic, 1998, 30(6): 713-717.

[13] WANG Dong-sheng, TIAN Zong-jun, SHEN Li-da, LIU Zhi-dong, HUANG Yin-hui. Microstructural characteristics and formation mechanism of Al2O3-13wt.%TiO2 coatings plasma-sprayed with nano structured agglomerated powders[J]. Surf Coat Tech, 2009, 203(10/11): 1298-1303.

[14] 宫文彪, 孙大千, 孙喜兵, 刘 威. 等离子喷涂纳米团聚体粉末的熔化特性研究[J]. 材料热处理学报, 2007, 28(4): 125-129.

GONG Wen-biao, SUN Da-qian, SUN Xi-bing, LIU Wei. Study on melting characteristics of plasma-sprayed nanometer agglomerated powders[J]. Transactions of Materials and Heat Treatment, 2007, 28(4): 125-129.

[15] ZHANG J, HE J, DONG Y. Microstructure and properties of Al2O3-13wt.%TiO2 coatings sprayed using nanostructured powders[J]. Rare Metals, 2007, 26(4): 391-397.

[16] 王东生, 田宗军, 沈理达, 刘志东, 黄因慧. 等离子喷涂纳米复合陶瓷涂层的组织结构及其形成机理[J]. 中国有色金属学报, 2009, 19(1): 77-83.

WANG Dong-sheng, TIAN Zong-jun, SHEN Li-da, LIU Zhi-dong, HUANG Yin-hui. Microstructure and formation mechanism of plasma-sprayed nanostructured composite ceramic coatings[J]. The Chinese Journal of Nonferrous Metals, 2009, 19(1): 77-83.

(编辑 龙怀中)

基金项目:国家自然科学基金资助项目(50305010); 江苏省自然科学基金重点资助项目(BK2004005); 江苏省自然科学基金资助项目(BK2009375); 南京航空航天大学引进人才科研启动基金资助项目(S0916-051)

收稿日期:2010-08-25;修订日期:2010-11-22

通信作者:沈理达,副教授,博士;电话:025-84892195;E-mail: ldshen@nuaa.edu.cn