中国有色金属学报 2004,(06),939-944 DOI:10.19476/j.ysxb.1004.0609.2004.06.011

AZ91D镁合金的快速凝固特征

西安理工大学材料科学与工程学院,西安理工大学材料科学与工程学院,西安理工大学材料科学与工程学院 西安710048西北工业大学应用物理系西安710072 ,西安710048 ,西安710048

摘 要:

采用单辊实验技术研究了AZ91D镁合金的急冷快速凝固特征。合金条带的凝固组织沿厚度方向分为3个晶区:近辊面细晶区、内部柱状晶区和自由面等轴晶区。XRD分析表明,在快速凝固条件下,L→α Mg+β Mg17Al12的共晶反应受到抑制,条带凝固组织由过饱和的单相α Mg固溶体组成。TEM分析发现,α Mg晶内和晶界上离散分布着的少量Mg17Al12质点,系α Mg固溶体在连续冷却过程中脱溶析出的产物;α Mg中存在着大量的位错线和位错胞。随着辊速增大,晶粒更加细化,柱状晶区减小,位错密度增大,条带强度增加,塑性降低,电阻率增大。

关键词:

中图分类号: TG111

作者简介:徐锦锋(1963),男,副教授,博士.通讯作者:徐锦锋,博士;电话:02982312069;E mail:xu zhai@xaut.edu.cn;

收稿日期:2003-10-15

Rapid solidification characteristics ofmelt-spun AZ91D magnesium alloy

Abstract:

The ribbons of melt-spun AZ91D magnesium alloy with thickness of 4070 μm and length of 80100 mm were obtained by a single roller apparatus. According to the grain morphology, the rapid solidification microstructure of melt-spun magnesium alloy is roughly subpided into three crystal zones through the thickness section: the fine equiaxed zone near the roller surface, the inner columnar zone and the outer equiaxed zone near the free surface. The X-ray analysis results indicate that the microstructure of the alloy is composed of the single phase α -Mg supersaturated solid solution and the eutectic reaction of L→α -Mg+β -Mg17Al12 is suppressed due to rapid solidification. TEM analysis reveals that a little amount of β -Mg17Al12 compound, which disperses inside the α -Mg grains and locates at the grain boundaries, is the product of precipitation from supersaturated α -Mg solid solution during cooling processes. Lots of dislocations and dislocation cells exist in α -Mg grains. With the increasing of roller velocity, the α -Mg grains become gradually finer and the inner columnar zone tends to elimination, and the density of dislocation inside the grains increases, and hence the strength and electrical resistivity of the alloy increase remarkably, while the elongation of the alloy decreases.

Keyword:

magnesium alloy; rapid solidification; crystal growth; microstructures and properties;

Received: 2003-10-15

镁合金比强度高, 比弹性模量大, 导热性和成形性能好, 具有良好的阻尼特性和尺寸稳定性, 被广泛应用于汽车、 电子及航空航天等工业领域, 成为21世纪最有发展潜能的环保节能材料

1 实验

1.1 材料

实验材料选用工程上应用较广的AZ91D镁合金, 其成分为(质量分数): 8.5%~9.5%Al, 20.455%~0.900%Zn, ≤0.17%Mn, ≤0.05%Si, ≤0.004%Fe, ≤0.015%Cu, ≤0.001%Ni, 0.01%杂质, 余为Mg。

1.2 薄带的制备

将质量为0.7 g的AZ91D镁合金放入底部开有直径0.6~1.5 mm喷嘴的尺寸为d 16 mm×150 mm石英试管中, 再将试管置入配有真空罩的辊轮顶部, 抽真空至2.0×10-2 Pa后反充高纯氦气至1个大气压。 反复抽真空、 充氦气3~5次之后, 使用高频感应熔炼设备加热样品, 使其熔化并过热200 K以上, 保温5~10 min后, 向石英试管中吹入高压氩气。 液态合金迅速喷向高速旋转的Cu辊表面, 激冷凝固成厚度40~70 μm、 宽度5 mm和长度80~100 mm的AZ91D镁合金薄带。

将条带镶嵌、 抛光、 浸蚀后, 在ARMRAY-1000B型扫描电镜上观测和分析显微组织, 所用腐蚀剂为1 mL HNO3+30 mL C2H5OH+9 mL H2O+10 mL CH3COOH溶液。 采用JEM2010型透射电子显微镜进行相结构分析; 用YG065N型电子织物强力试验仪测定条带的力学性能; 用SZ-82型数字式四探针测试仪测定合金的电阻率。

2 结果及讨论

2.1 AZ91D镁合金的快速凝固

在平衡凝固条件下, AZ91D镁合金首先会析出α -Mg树枝晶, 树枝晶在生长过程中, 固液界面前沿Al含量不断增多, 富Al的残余液体在枝晶间隙发生共晶转变, 最后凝固形成α -Mg+β -Mg17Al12共晶组织。 由于共晶体含量少, 共晶α -Mg相往往依附初生相α -Mg形核生长, 将β -Mg17Al12相推向α -Mg枝晶的晶界, 形成所谓的离异共晶组织。 因此, AZ91D镁合金的平衡凝固组织是由粗大的α -Mg树枝晶和晶间分布的β -Mg17Al12相组成。 然而, 在快速凝固条件下, 晶体的形核与生长行为均发生了较大的变化, 形成了与平衡条件截然不同的凝固组织。

2.1.1 快速凝固组织特征

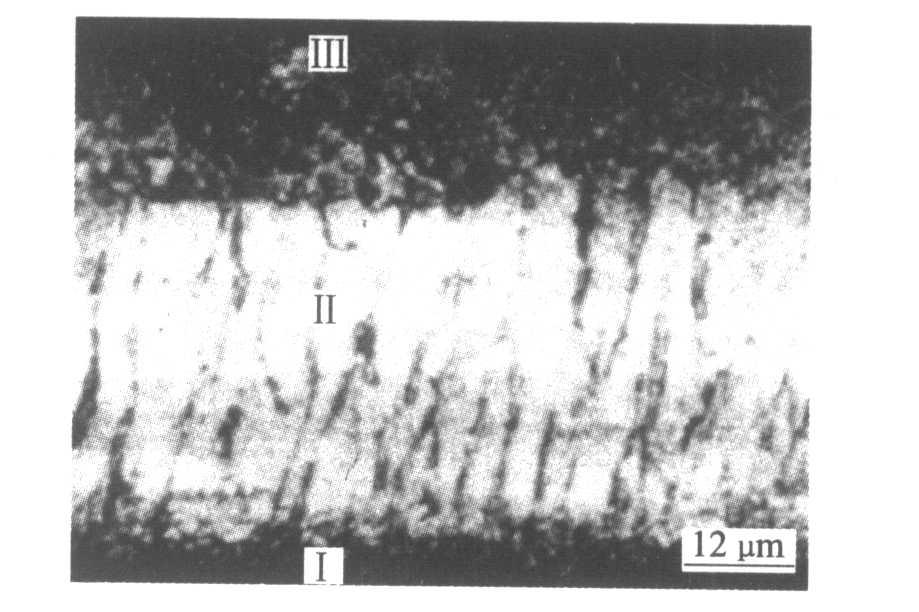

AZ91D镁合金快速凝固条带的横截面组织如图1所示。 组织形态沿条带厚度方向明显分为3个区域。 Ⅰ区为近辊面细晶区, 厚度约6 μm。 该区金属熔体受辊面的激冷作用最大, 凝固组织以均匀细小的等轴晶为特征, 晶粒尺寸约为1~2 μm。 Ⅱ区为内部柱状晶区, 厚度约20~30 μm。 由于受辊轮的单向吸热, 该区在离开辊面的方向上形成较大的温度梯度, 晶体的生长形态以定向生长的细长柱状晶为特征。 Ⅲ区为自由面等轴晶区, 厚度约15 μm。 该区受Cu辊传热和环境散热的双重作用, 温度梯度较中部有所减缓, 凝固组织以等轴晶为特征, 晶粒尺寸在3~5 μm范围。 这种3分区结构与Morries

图1 AZ91D镁合金条带快速凝固组织的形貌

Fig.1 Solidification microstructure of melt-spun AZ91D magnesium alloy

Ⅰ—Fine equiaxed zone near roller surface;Ⅱ—Inner columnar zone;Ⅲ—Outer equiaxed zone near free surface

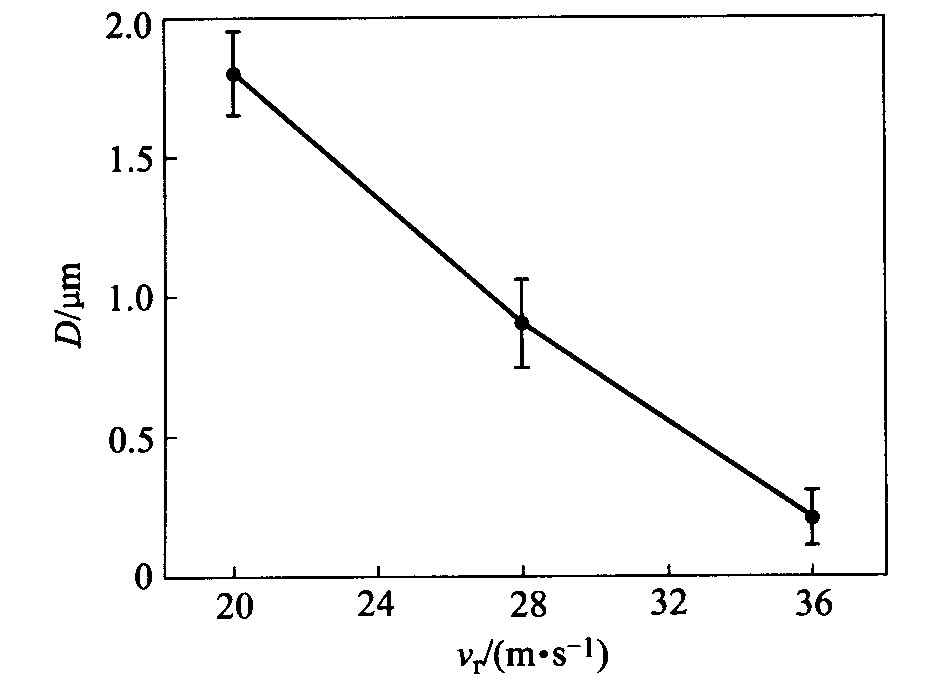

细晶区晶粒尺寸随辊速的变化如图2所示。 显然, 辊速的增大使晶粒明显细化。 另外, 随辊速的增大, 条带厚度变薄, 柱状晶区逐渐缩小, 进而趋于消失, 形成更加均匀、 细小的等轴晶组织。

图2 细晶区晶粒尺寸D随辊速vr的变化

Fig.2 Variation of grain size of fine equixed zone versus roller velocity

2.1.2 XRD分析

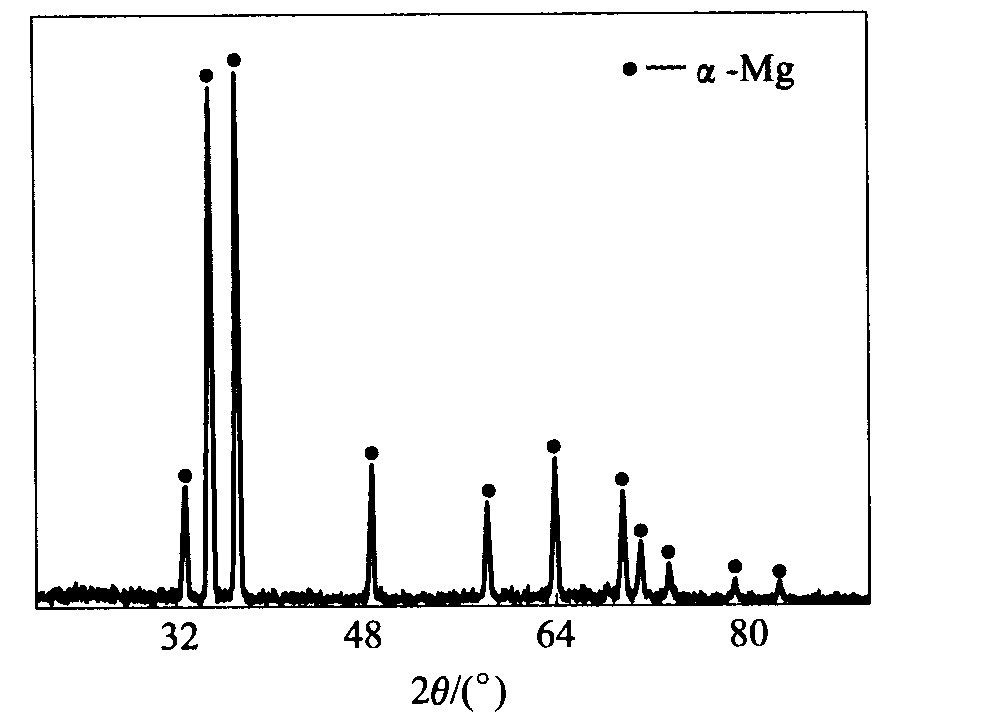

图3所示为镁合金X射线衍射谱。 图中仅显示出一定程度右移的α -Mg的衍射峰, 这表明, α -Mg固溶体中含有原子半径较小的Al, Zn等溶质原子。 亦即在急冷快速凝固条件下, α -Mg晶体生长速度很快, 固/液界面前沿溶质原子的扩散和迁移受到阻碍, 溶质截留效应显著, 从而形成过饱和的单相

图3 AZ91D镁合金的X射线衍射谱

Fig.3 XRD pattern of AZ91D magnesium alloy

α -Mg固溶体组织, 而平衡条件下发生的L→α -Mg+β -Mg17Al12共晶反应受到抑制。

2.1.3 形核与生长动力学分析

冷却速率对形核率的影响可用下式来描述

式中 I为形核率; dT/d t为冷却速率的平均值; V为试样的体积。

试样单位体积内晶粒数量Nv可根据体视学公式计算

式中 NA为单位面积中粒子的数量;

实测形核率Iv可用下式求得:

Iv=Nv/tN (3)

式中 tN为熔体的形核时间。

通常, 单辊条件下熔体的冷却速率在106 K/s以上, 二维合金条带可视为无限大平板。 当条带厚度为60 μm时, 试样体积为2.16×10-13 m3; 采用文献

由于Ⅰ区中结晶潜热的释放和凝固层热阻的作用, Ⅱ区中冷却速率有所降低, 形成自辊面向自由表面较大的正的温度梯度, 迫使晶体逆热流方向强制生长, 因而形成了内部柱状晶组织。 由图1可看出, 每个柱状晶粒均发源于Ⅰ区边缘的细小等轴晶, 是等轴晶逆热流方向沿横向择优生长的结果。 在生长初期, 晶体形貌细长而致密, 类似于胞晶组织, 其平均间距约4 μm。 随着生长进程的发展, 主轴逐渐变得稀疏, 间距也逐渐增大, 最大处可达到7 μm, 分枝愈来愈发达, 依次过渡为胞状晶、 柱状树枝晶, 最终形成贯穿条带的柱状晶区。

图4 冷却速率对形核率的影响

Fig.4 Effects of cooling rate on nucleation rate

将图3与α -Mg的XRD衍射标样相对比发现, 图3中α -Mg的(002)晶面衍射强度显著增强。 这表明, 在单辊快速凝固条件下, α -Mg沿〈001〉晶向优先生长。 (002)晶面为原子密排面, 其生长特性与高温度梯度下平面生长相对应, 可以从图1中柱状晶区(Ⅱ区)与等轴晶区(Ⅲ区)的平直分界线得以证实。

柱状晶在生长进程中, 温度梯度有所减小, 根据密排六方晶体的结构特点, 生长着的柱状晶会沿〈110〉晶向形成侧向二次分枝, 晶体形貌从胞状晶演变为柱状树枝晶。

自由表面(Ⅲ区)等轴晶的形成较之激冷等轴晶区(Ⅰ区)的形成要复杂得多。 一方面, 该区受Cu辊激冷作用相对减弱, 冷却速率和温度梯度减小, 形核率降低, 枝晶生长方向性减弱; 另一方面, 在条带随辊面甩离液池的瞬时, 晶间残余液体受氦气的急速冷却, 晶体生长速度显著增大, 从而形成了尺寸相对较大的等轴晶组织。 另外, 受Cu辊驱动剪应力作用, 连续生长的柱状晶可能发生不同程度的碎断, 这对自由表面等轴晶的形成也有促进作用。

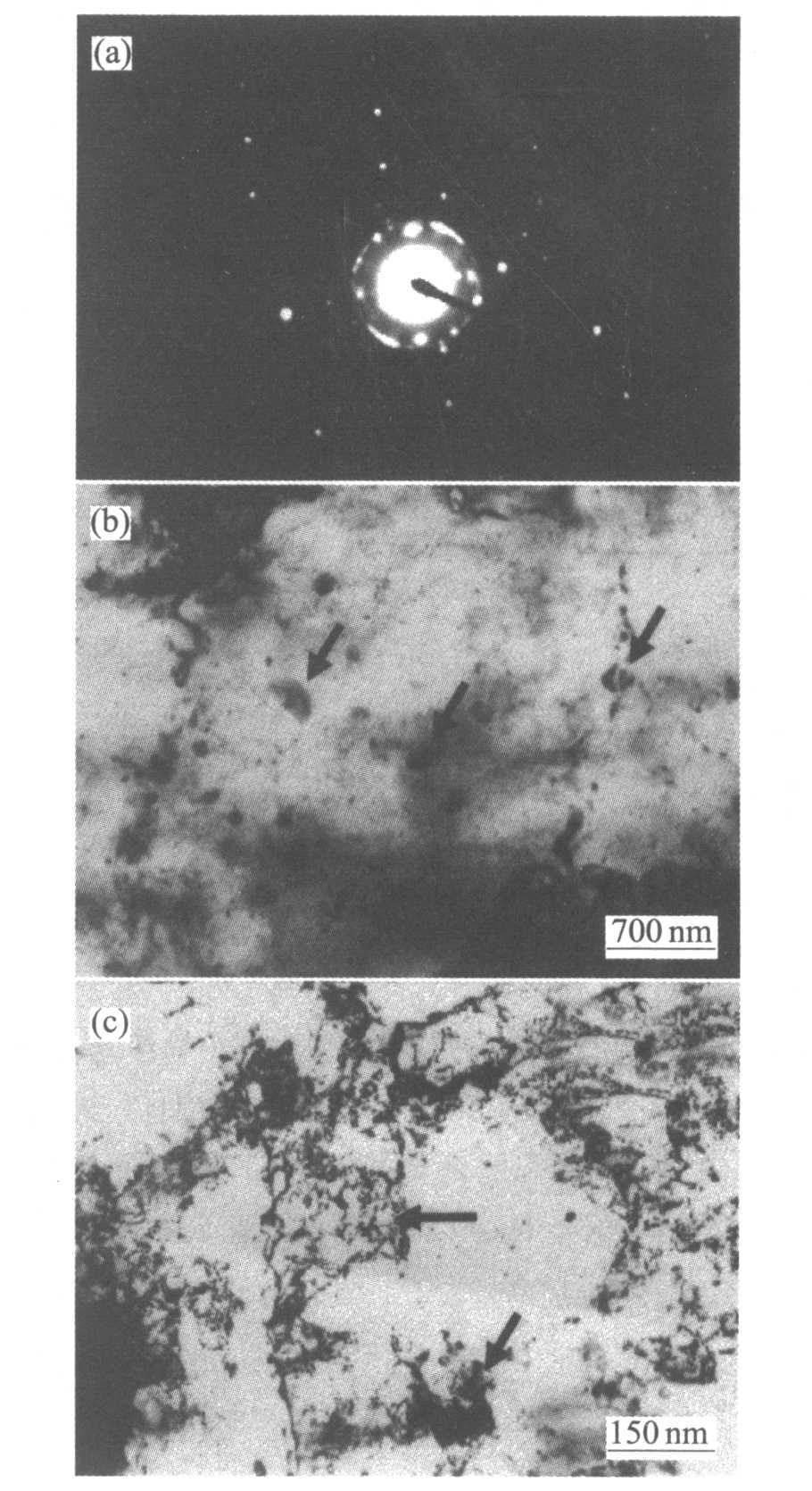

2.1.4 TEM分析

条带的TEM分析结果如图5所示。 图5(a)为基体选区电子衍射的多晶环状花样。 可见, 基体组织为六方结构的α -Mg晶体; 对多晶环花样标定的计算结果表明, 发生衍射的主要为α -Mg的(101), (102), (103), (104)和(114)晶面, 其中(102)和(103)晶面产生的衍射较为强烈, 分别对应于图中的第2、 第3个衍射环。 从图5(b)中可以看出, 在α -Mg晶内和晶界上存在着少量离散分布的颗粒(如图中剪头所示), 其尺寸在5~70 nm范围。 颗粒选区电子衍射斑点表明该相为Mg17Al12。 可见, AZ91D镁合金快冷条带组织为α -Mg和Mg17Al12相组成。 其中的Mg17Al12相为过饱和的α -Mg在冷却过程中脱溶析出的产物。 α -Mg晶粒尺寸十分细小, 在0.8~6 μm范围, 这与SEM分析结果相一致。 进一步观察发现, 在α -Mg晶内和晶界均存在着大量的位错线、 位错胞和位错缠结, 如图5(c)中的剪头所示。 这是由于在快速凝固过程中, 条带各微区中收缩应力不均衡, 受辊轮驱动的剪切力较大, 组织中存在大量的空位和间隙原子, α -Mg相固溶度增大从而发生晶格畸变的缘故。

图5 AZ91D合金条带的透射电镜照片

Fig.5 TEM micrographs of melt-spun AZ91D alloy

(a)—Multiple crystal rings;(b)—Second phase particles;(c)—Dislocation cells

2.2 性能特点

2.2.1 力学性能

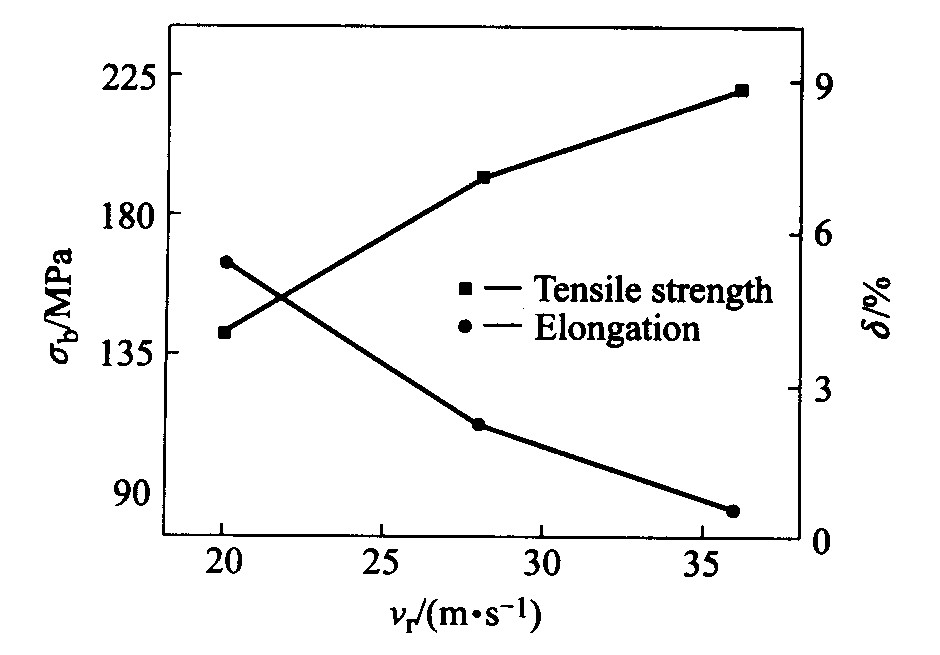

图6所示为AZ91D镁合金条带力学性能测试结果。 可见, 随着辊速的增大, 条带的抗拉强度σb增大, 而延伸率δ降低。 辊速从20 m/s增大到52 m/s , 抗拉强度从130 MPa增大到220 MPa, 延伸率从5.8%降低到0.2%。 条带性能的这种变化与其组织密切相关。 随着辊速的增大, 晶粒尺寸显著减小, 条带中部柱状晶区趋于缩小, 有利于提高强度和延伸率。 但是, 随着冷速加快, 凝固组织中晶体缺陷和位错数量相应增加, 使得晶体滑移能力恶化, 从而导致了延伸率的减小。 应该指出的是, 由于快速凝固条带的表面粗糙, 尤其是液体凝固收缩造成的自由表面的凹凸不平, 容易形成应力集中。 因此, 条带的强度和延伸率的测量值均低于材料所具有的性能真值。 但这并不影响条带性能随辊速变化的趋势。

图6 AZ91D镁合金条带力学性能随辊速的变化

Fig.6 Variation of mechanical properties of AZ91D magnesium alloy ribbons versus roller velocities

2.2.2 电阻率

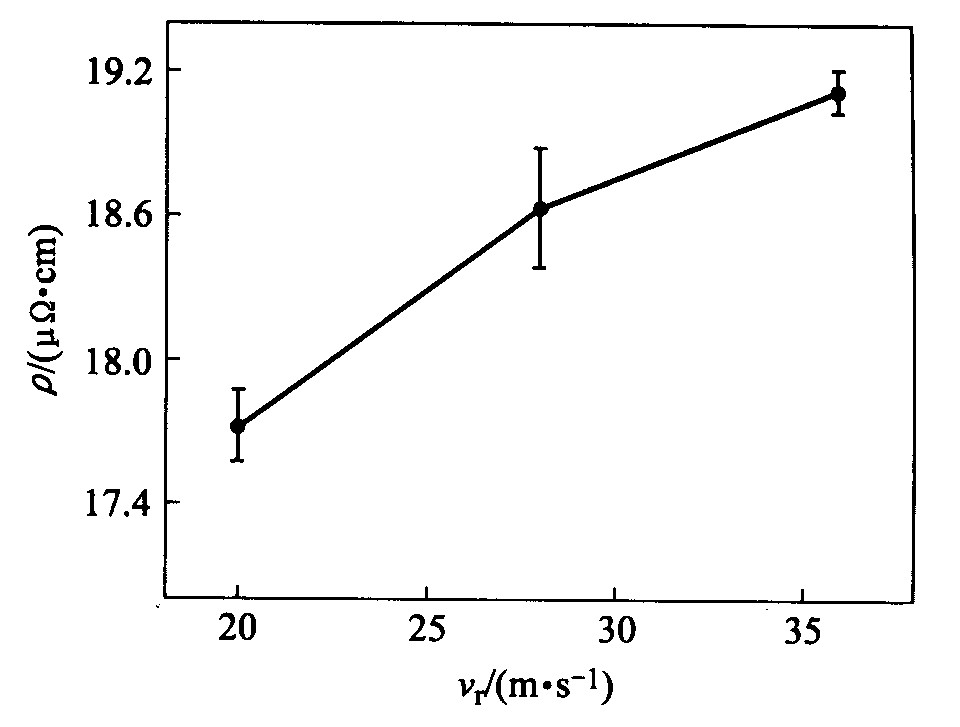

图7所示为条带电阻率ρ随辊速的变化关系。 随着辊速增大, 条带电阻率逐渐增大, 其数值在17.3~18.8 μΩ·cm范围。 电阻率随辊速的变化本质上反映了快速凝固组织对电阻率的影响。 根据前述的组织演变规律: 一方面, 随着辊速的增大, 条带组织细化, 从而造成晶界增多, 根据二流体模型

ρ=ρ0+Δρi+Δρv+Δρia+Δρd+Δρgb (4)

式中 ρ0为声子和典型杂质引起的电阻率; Δρi, Δρv=Aexp(-E/(kt)), Δρia, Δρd和Δρgb分别为第二组元、 空位、 间隙原子、 位错和晶界引起的电阻率增值; A为常数; k为玻尔兹曼常数; E为空位形成能; T为淬火温度。 实测的电阻率值实际上是上述各因素综合影响的结果。

在上述各影响因素中, 点缺陷所引起的剩余电阻率变化远比线缺陷的影响大, 对于很薄的薄带, 晶界散射比表面散射对电阻率的贡献要大

图7 AZ91D镁合金条带电阻率随辊速的变化

Fig.7 Variation of electrical resistivity of AZ91D magnesium alloy ribbons versus roller velocities

3 结论

1) AZ91D镁合金条带的快速凝固组织沿厚度方向分为3个晶区: 近辊面细晶区、 内部柱状晶和自由面等轴晶区。 随辊速的增大, 柱状晶区逐渐缩小, 进而趋于消失, 形成更加均匀、 细小的等轴晶组织。

2) 在快速凝固条件下, L→α -Mg+β -Mg17Al12共晶反应被抑制, 条带组织由过饱和的单相α -Mg 固溶体组成; 对基体组织的TEM分析发现, 在α -Mg晶内和晶界上存在少量离散分布的Mg17Al12化合物质点, 该质点是过饱和α -Mg 固溶体在冷却过程中脱溶析出的产物。

3) 晶粒内存在大量位错线和位错胞是快速凝固条带组织的一个重要特征, 这一特征对条带的性能具有显著影响。 随着辊速的增大, 冷却速率增大, 晶粒更加细化, 晶界增多, 晶体中位错密度增多, 强度增大, 塑性降低, 电阻率显著增大。

参考文献

[2] MordikeBL,EbertT.Magnesiumproperties application potential[J].MaterSciandEngA,2001,302(1):3745.

[13] UnderwoodEE.QuantitativeStereology[M].Boston:MassachusettsAddison WesleyPublishingCo,1970.524.