连铸结晶器多变量系统建模及控制

李壮举1,王允建2,肖磊3

(1. 北京建筑工程学院 电信学院,北京,100044;

2. 河南理工大学 电气工程与自动化学院,河南 焦作,454000;

3. 北京科技大学 信息工程学院 北京,100083)

摘要:为了实现连铸结晶器出口坯壳厚度的控制,对结晶器内部钢水凝固传热过程进行数学模拟,利用有限元计算分析和曲线回归的方法建立其出口坯壳厚度生长模型和出口处铜板温度与坯壳厚度的关系;在此基础上,建立以拉坯速度和滑动水口开度为输入、以液位高度和出口坯壳厚度为输出的结晶器非线性多变量模型。通过仿真验证该模型的有效性。针对所建非线性模型,设计自抗扰控制器(ADRC)进行解耦控制。仿真结果表明:所设计的控制器可以达到满意的控制和解耦效果,这说明在所建模型基础上设计出ADRC控制器,实现对出口坯壳厚度的控制是可行的。

关键词:

结晶器;出口坯壳厚度;非线性多变量模型;凝固传热模型;自抗扰控制;

中图分类号:TF341.6;TP273 文献标志码:A 文章编号:1672-7207(2011)05-1361-08

Modeling of mould multivariable system in continuous casting process and its control

LI Zhuang-ju1, WANG Yun-jian2, XIAO Lei3

(1. School of Electric and Information Engineering, Beijing University of Civil Engineering and Architecture, Beijing 100044, China;

2. School of Electrical Engineering and Automation, Henan Polytechnic University, Jiaozuo 454000, China;

3. School of Information Engineering, University of Science and Technology Beijing, Beijing 100083, China)

Abstract: To realize the control of the shell thickness at the mould exit control in continuous casting process, the solidification and heat transfer process in mould were simulated, a model of shell growth was founded and the relationship between shell thickness-temperature at the mould exit was established through finite element analysis and curvilinear regression method. Based on this model, a nonlinear multivariable mode of the mould system was built with its inputs (i.e., casting speed and valve position) and its outputs (i.e., mould level and shell thickness) at the mould exit. ADRC (Active disturbance rejection controller) was designed for the mode. The control simulation results show that the controller has good performance, and the new model is effective and accurate, indicating that the accurate shell thickness control with the novel model is feasible.

Key words: mould; shell thickness; nonlinear multivariable model; solidification and heat transfer model; ADRC

连铸结晶器出口处的坯壳厚度影响着整个连铸系统工作状况,出口坯壳厚度与结晶器液位、铸坯拉速之间存在耦合关系[1-3]。一般通过改变液位和拉速来控制出口处坯壳厚度。目前无法实现出口坯壳厚度的直接测量,故难以用传统的方式直接控制出口坯壳厚度。乔国林等[1-2]建立了结晶器液位和拉速对出口坯壳表面平均温度的制约关系,但是,未给出温度与厚度的关系。在此,本文作者分析结晶器内部流场及凝固传热过程,对结晶器内部钢水凝固传热过程进行数学模拟[4-5],利用有限元分析计算和曲线回归的方法获得出口坯壳厚度与拉速、液位的关系模型[6],以及出口处铜板温度与出口坯壳厚度的关联反馈模型;建立以拉坯速度和滑动水口开度为输入、以液位高度和出口坯壳厚度为输出的结晶器非线性多变量数学模型。采用自抗扰控制技术对该系统进行控制。

1 结晶器液位及拉速系统模型

1.1 液压机构特性

结晶器液压伺服位置系统的开环传递函数[3]如下:

![]() (1)

(1)

式中:Ka为伺服放大器增益;Ksv为伺服阀的静态流量增益;Kf为传感器位移/电压转换系数;Ap为液压缸活塞有效面积;ωn为液压系统固有频率;ζ为液压阻 尼比。

1.2 结晶器液位模型

由物料总量相等原理可以得出结晶器位H与拉速vspeed及滑动水口有效流通面积Av间的关系[4]:

![]() (2)

(2)

式中:Am为结晶器截面积;czr为注入系数;h为中间包钢液高度;g为重力加速度;Q1为注入结晶态的钢液流量;Q2为滑动水口流出的钢液流量。

滑动水口有效流通面积Av可根据图1来计算,阀门半径为r时可得如下表达式:

![]() ,

,![]() ;

;

2r≤xv≤4r (3)

图1 滑动水口流通面积示意图

Fig.1 Open area of slide water gap

1.3 拉速系统

拉速系统的建模实质上是交流电机调速系统的矢量控制建模。以电流环为内环,转速环为外环。电流调节器选择PI调节并按I型系统(阻尼系数为0.707)设计,并令![]() ,

,![]() ,则其内环和电机部分的状态空间模型[5]为:

,则其内环和电机部分的状态空间模型[5]为:

(4)

(4)

式中:![]() 为电机电流环的惯性系数;ug为电机控制信号;K为调速系统的增益;yd为电机转速。

为电机电流环的惯性系数;ug为电机控制信号;K为调速系统的增益;yd为电机转速。

2 坯壳生长模型

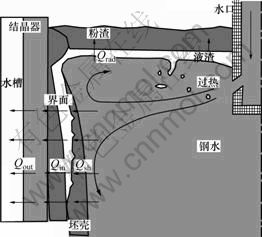

以某厂中厚板坯连铸机为例。图2所示为结晶器内的传热过程。从图2可以看出结晶器内的凝固传热过程主要包括3部分:坯壳的传热、缝隙间的传热以及结晶器铜板传热[6]。

图2 结晶器内的传热过程

Fig.2 Heat transfer inside mold

2.1 凝固坯壳传热

忽略拉坯方向上的传热,凝固坯壳温度场分布满足一维瞬态传热方程:

![]() (5)

(5)

式中:T为凝固坯壳温度;ρsteel为钢液密度;ksteel为钢液导热系数。采用等效比热容(![]() )法对钢液中的显热项和潜热项进行处理,模拟区域选取钢液和凝固坯壳之间的一层薄片,它以拉坯速度向下运动。

)法对钢液中的显热项和潜热项进行处理,模拟区域选取钢液和凝固坯壳之间的一层薄片,它以拉坯速度向下运动。

2.2 缝隙间传热

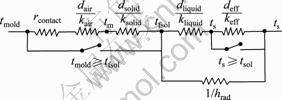

模型将凝固坯壳到结晶器铜板之间的区域依次分为振痕、保护渣液渣层、固渣层以及由于坯壳收缩造成的气隙4部分。热阻分析原理见图3。坯壳表面温度ts和结晶器壁热面温度tmold之间的有效传热系数hgap表示为:

![]()

因此,可对缝隙间的热量传递进行求解:

![]() (6)

(6)

式中:kair,ksolid和kliquid分别为气隙、固渣和液渣导热系数;keff为振痕有效导热系数;dair,dsolid和dliquid分别为气隙、固渣和液渣厚度;deff为铸坯振痕转换成与传热相关的振痕有效厚度;hrad为辐射传热系数;rcontact为接触热阻。

图3 缝隙界面热阻分析原理

Fig.3 Analysis principle of thermal resistance of gap interface

2.3 结晶器铜板传热

结晶器铜板热面温度可通过铜板厚度dm、冷却水传热系数hwater和缝隙热流密度Qin计算确定。同时,考虑结晶器镀层引入的热阻,可得:

![]() (7)

(7)

式中:twater为冷却水温度;km和kcoat分别为铜板和镀层导热系数;dcoat为镀层厚度;hwater为冷却水传热系数,为:

![]() (8)

(8)

式中:kscale为冷却水缝中可能出现的水垢导热系数;dscale为水垢厚度;hfin为结晶器冷面与冷却水之间传热系数。

2.4 坯壳生长模型

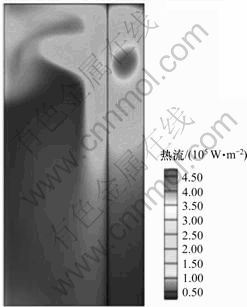

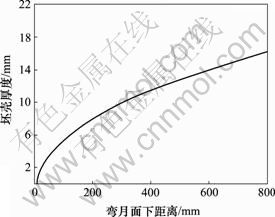

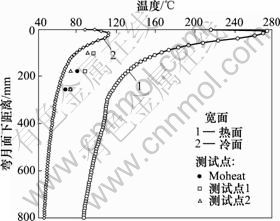

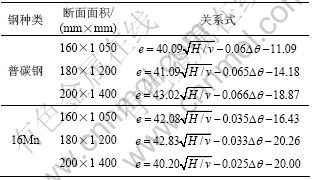

模型计算采用三节点三角形单元,在凝固区域采用较细的网格,中心采用较粗的网格,时间离散采用Galerkin格式。根据现场工艺参数,假设冷却水流量和结晶器震动频率不变,结晶器断面面积(长×宽)为200 mm×1 400 mm,高度为904 mm。当拉速为0.9 m/min时,结晶器窄面中心热流分布云图如图4所示,坯壳厚度及结晶器铜板温度分布如图5和图6所示。然后,针对不同钢种和断面尺寸,在不同的液位及拉速水平下进行模拟计算,获得各种工况下实验结果;再将实验离散点与现场漏钢坯壳的厚度进行对比校正,代入多元统计回归计算程序,可得到坯壳厚度与拉速、液位的回归关系式,如表1所示。由表1可得坯壳生长模型为:

![]() (9)

(9)

![]() (10)

(10)

式中:c,b,d,f和g为回归系数;e为出口坯壳厚度;H为液位高度;v为拉速;Δθ为中间包钢水过热度;![]() 为结晶器出口处铜板温度。

为结晶器出口处铜板温度。

由于所建模型是以出口坯壳厚度为输出的,所以需要有效的输出反馈环节。而实际连铸机生产环境使得出口坯壳厚度无法即时测量,出口坯壳表面温度也很难准确获取,目前结晶器较为准确的温度反馈参数是通过预埋在结晶器铜板壁中的热电偶测得的铜板温度。通过同样的方法得到结晶器出口铜板温度与坯壳厚度的关系式(10)后,导出结晶器出口铜板温度-坯壳厚度关系,这样,就可将热电偶测得的出口铜板温度转换为坯壳厚度,作为坯壳厚度反馈信号。

图4 结晶器热流分布云图

Fig.4 Heat flow distribution cloud of mould

图5 凝固坯壳厚度分布

Fig.5 Solidified shell thickness distribution

图6 结晶器壁温度分布

Fig.6 Distribution of mould wall temperature

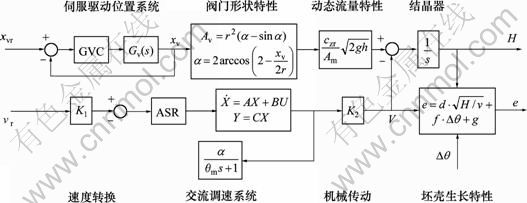

3 结晶器系统非线性模型

综合以上分析,在保持冷却水流量与结晶器震动频率不变的条件下,可得到以拉坯速度和滑动水口开

表1 结晶器出口坯壳厚度与液位、拉速的回归关系式

Table 1 Relationships of shell thickness, liquid level and pulling speed

度为输入、以液位高度和出口坯壳厚度为输出的结晶器非线性模型,如图7所示。模型中包含的阀位控制与拉速控制2个PID闭环实际可看作多级控制系统中的基础动态控制层,这样,一方面便于在此模型基础上采用先进控制策略作为动态约束控制层,从而形成多级控制系统;另一方面,也有效提高了整个结晶器控制系统的抗干扰性能。一旦上层控制器效果起初不够理想,可以随时切除与上层的联系,独立将系统稳定在一个安全的工作状态点。这样可以有效提高容错度,降低系统风险,也更加符合实际连铸工业控制的需求。

图7中,滑动水口位移控制器GVC[7]为:

![]() (11)

(11)

式中:![]() 为Gv(s)降阶后的传递函数;

为Gv(s)降阶后的传递函数;![]() 为

为![]() 的稳定近似函数;F(s)为低通滤波器。

的稳定近似函数;F(s)为低通滤波器。

交流调速器ASR的结构及PID参数优化过程见文献[8]。K1和K2为速度转换传递环节,中间包钢水过热度![]() 由炼钢环节决定,在同一个炼钢环节中,可看成定值。

由炼钢环节决定,在同一个炼钢环节中,可看成定值。

图7 结晶器系统的非线性模型

Fig.7 Nonlinear model of mould system

4 模型的有效性验证

选定某连铸厂结晶器系统的工况条件作为仿真基础。其主要现场参数为:结晶器断面面积为200 mm× 1 400 mm,结晶器高度为904 mm,液压阀控缸系统固有频率为141.3 rad/s,液压阀控缸系统体积弹性模量βe为700 MPa,浇铸温度为1 557 ℃;中间包阀门的半径取r=40 mm,钢液注入系数取czr=0.57;减速装置减速比为1:522,结晶器冷却水进口温度为40 ℃。

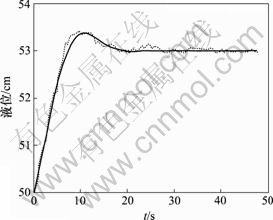

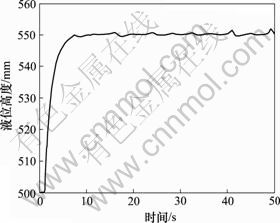

为了验证模型的合理性与准确性,根据实际连铸工业过程生产模式,保持拉速输入值不变,通过调节中间包阀位来调整结晶器液位,观察输出响应曲线。拉速输入值设为1 m/min,液位反馈引入中间包阀位输入端,采用PI控制器,液位值设定为50 cm。待系统稳定后,对结晶器液位附加1个振幅为3 cm的阶跃扰动,得到的结晶器液位响应曲线与实际曲线对比结果如图8所示。图8中:实线为所建模型的响应曲线,虚线为实际结晶器液位阶跃扰动下的响应曲线。由图8可知:两曲线基本吻合,显示出模型具有较高的精度。

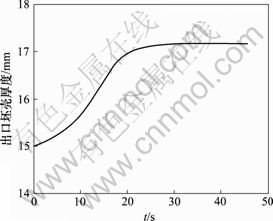

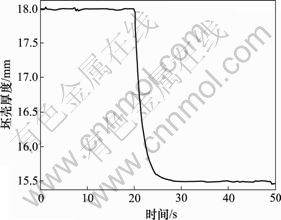

由于连铸现场出口坯壳厚度无法即时测量,所以,无法用同样的方法验证出口坯壳厚度响应曲线的准确度。但由出口坯壳厚度建模过程可知:当拉速与液位均设定为拉漏时的工作状态值时,由模型所得到的出口坯壳厚度与现场测得的漏钢钢坯厚度相吻合,即模型在漏钢状态点上是准确的。至于由模型计算所得的出口钢坯厚度是否处处与真实值相等,很难保证,但对于实际控制的影响并不大。因为在连铸控制中,对出口坯壳厚度具体值进行设定并没有意义,只需要保证其大于安全厚度(大于漏钢钢坯厚度实测值5 mm)

图8 结晶器液位响应曲线

Fig.8 Mould level response curves

也就是将系统控制在漏钢状态点之上即可。坯壳厚度响应曲线见图9。从图9可见:其为单调递增曲线,与实际坯壳厚度的变化规律相符,即该非线性耦合模型能真实标定结晶器漏钢状态点的位置,符合其作为控制研究平台的需求。结合以上分析可得:模型的准确性和有效性均满足工程实际需求,在此模型之上研究有效的出口坯壳厚度多变量控制方式是可行的。

图9 出口坯壳厚度响应曲线

Fig.9 Shell thickness response curve

5 自抗扰解耦控制器的设计

5.1 控制方案的选择

由上述结晶器的建模过程可知:结晶器多变量耦合系统是非线性的,主要表现在伺服驱动环节、滑动水口环节等,而且其时间常数和增益会随负荷的变化而大范围变化。当系统运行在变负荷工况下,传统的解耦PID控制方法无法保证控制器的鲁棒性。对于这一控制难题,虽然有基于微分几何理论的反馈线性化方法和直接反馈线性化方法(DFL)[1],以及基于神经网络的方法和自适应控制等,但这些都需要有系统的精确数学模型,或者算法也较复杂,难以工程实施。自抗扰控制(ADRC)是新兴的控制技术,其本质是一种非线性控制技术,其核心技术是准确估计不确定、时变扰动,然后进行补偿,进而把复杂的非线性对象线性化,然后,用非线性控制律进行控制。自抗扰控制要比神经网络、自适应控制的运算量小得多,更加适用于复杂系统、快速系统;自抗扰控制器的鲁棒性很强,一个自抗扰控制器可很好控制阶数相同的一大类对象,甚至对于一些更高阶对象,若参数调整合适,则用低阶对象的自抗扰控制器也可获得满意的控制效果;同时,由于其对不确定扰动的准确估计和良好补偿,因而是多变量耦合系统控制的良好控制方案。显然,对于这种非线性、参数大时变的多变量耦合系统,自抗扰控制器无疑是一种最佳的控制方案。

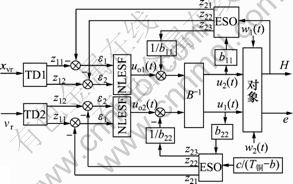

自抗扰控制器由3个基本组成部分:跟踪微分器(TD,Tracking differentiator)、非线性状态误差反馈律(NLSEF,Nonlinear state error feedback control law)和扩张状态观测器(ESO, Extended state observer)[9-10]。其结构如图10所示。图中:xvr和vr分别为滑动水口开度设定值、拉速设定值;系统有2个结构相同的自抗扰控制器控制,针对第1个控制器,z21,z22和z23分别为ESO观测到的各阶状态值;z11和z12为TD产生的状态值;![]() 和

和![]() 分别为两阶状态的误差;uo1(t)和ul(t)分别为控制其的虚拟输出和实际输出;b11为控制器的补偿系数;w1(t)为扰动量。

分别为两阶状态的误差;uo1(t)和ul(t)分别为控制其的虚拟输出和实际输出;b11为控制器的补偿系数;w1(t)为扰动量。

在利用自抗扰进行解耦控制时,需要预先对被控多变量对象进行静态解耦,即要获得对象的静态耦合矩阵,但是,并不需要太精确的静态耦合矩阵[11]。仿真试验结果证明:静态耦合矩阵的元素值在-35%~ 35%之间变化,自抗扰解耦都可以取得满意的控制效果。结晶器非线性系统的静态耦合矩阵可以由雅可比矩阵

确定。其中:![]() 和

和![]() (i=1, 2)分别为系统在某一工作点的输入、输出增量。对不同的工作点,B也不同,可根据模糊规则表从知识库调用对应的B进行分段逼近。应用本文第4节模型验证所用的模型,对其常用工作点(H=500 mm,v=1 m/min),按照上述方法可得:

(i=1, 2)分别为系统在某一工作点的输入、输出增量。对不同的工作点,B也不同,可根据模糊规则表从知识库调用对应的B进行分段逼近。应用本文第4节模型验证所用的模型,对其常用工作点(H=500 mm,v=1 m/min),按照上述方法可得:

![]()

图10 结晶器的自抗扰解耦控制原理图

Fig.10 Principle of ADRC decoupling control to mould system

所以,

![]()

5.2 ESO的设计

ESO是自抗扰控制器的关键部分,韩京清等[11-16]讨论了ESO的收敛问题。为了提高控制器的自适应性,结合结晶器对象的特点,本文按照文献[12]选用形如下式的非线性三阶ESO:

(12)

(12)

若取动态补偿律为![]() (i=1, 2, 3),则

(i=1, 2, 3),则

![]() ; i=1, 2, 3 (13)

; i=1, 2, 3 (13)

式中:I为单位矩阵;pi为式(12)的期望极点;

0≤![]() ≤1,

≤1, ![]() >0

>0

设计参数![]() =0.5,

=0.5,![]() =0.25,δ=0.1。若选ESO的望极点为p1= p2= p3=-3,则由式(13)可求得k1=9,k2=27,k3=27。这样,三阶ESO的设计便完成。

=0.25,δ=0.1。若选ESO的望极点为p1= p2= p3=-3,则由式(13)可求得k1=9,k2=27,k3=27。这样,三阶ESO的设计便完成。

5.3 NLSEF的设计

由于非线性状态误差反馈率有比线性反馈率更大,这里选NLSEF为误差反馈函数:

![]() ;

;![]() ;

;![]()

![]()

式中:z11和z12为TD的输出;z21和z22为ESO的输出;c,r和h为待调参数。在离散系统中,h>dt(采样时间),在仿真时,h>h0(采样步长)。可以看出:反馈律里面并不含有误差积分信息,所以,这种反馈律可以避免误差积分反馈的副作用。

5.4 TD的设计

跟踪微分器(TD)可以跟踪输入信号并提取其微分,选择合适的TD参数可以使过渡过程既快速又无超调地完成[10]。这里,选用最快速跟踪微分器:

式中:v为系统的输入信号;r1为跟踪速度因子,r1越大,则TD跟踪得就越快;h1为滤波因子,h1越大,滤波效果越好,通常h1取采样步长的整数倍。根据工艺,拉速不宜急剧增加,该子系统的跟踪因子应该取小值,可以取液位子系统跟踪因子的1/2。

6 仿真结果

按照上述模型和控制器,可以在SIMULINK中搭建仿真系统。仿真时,模型的参数依然按照第3节中模型校验时的参数,采样步长均取0.01。参数为r1=30,h1=0.07,c=1,r=15,h=0.08。当系统稳定工作在H= 500 mm,v=1 m/min,分别输入50 mm阶跃信号xvr= 1(t≥1)和速度阶跃vr=0.5 m/min(t≥20),并施加扰动w1(t)=sign(sin (0.9t)),w2(t)=cos 0.7,系统输出曲线如图11和图12所示。从图11和图12可以看出:当一

图11 水口开度-液位高度系统输出曲线

Fig.11 Output curve of slide water gap open rate-liquid level system

图12 拉坯速度-坯壳厚度系统输出曲线

Fig.12 Output curve of pull speed-shell thickness system

个子系统有阶跃输入时,在另一个子系统的输出曲线上几乎看不到耦合带来的影响,这说明解耦效果很好;另外,由于合理安排了过渡过程,系统的阶跃响应曲线很快达到稳态值,而且没有超调,所施加的干扰对系统的输出影响极小。这正是自抗扰控制器抗干扰能力强的体现。综合控制效果可以看出:在所建模型上选用先进的多变量控制方案,完全可以对结晶器出口坯壳厚度进行精确控制。

7 结论

(1) 建立了结晶器双输入双输出系统的多变量非线性数学模型。设计了自抗扰控制器,实现了结晶器系统的解耦合控制。

(2) 仿真结果验证了模型的准确性和对出口坯壳厚度控制的有效性。

参考文献:

[1] 乔国林, 童朝南, 孙一康. 拉速液位与结晶器出钢温度的关系研究[J]. 铸造技术, 2005(10): 906-910.

QIAO Guo-lin, TONG Chao-nan, SUN Yi-kang. Study on relationship between casting speed and liquid level and mould tapping temperature[J]. Foundry Technology, 2005(10): 906-910.

[2] 乔国林, 童朝南, 孙一康. 基于FLUENT的结晶器出钢温度控制的研究[J]. 冶金设备, 2005, 6(3): 21-27.

QIAO Guo-lin, TONG Chao-nan, SUN Yi-kang. The research of tapping temperature control realization for mould based on FLUENT[J]. Metallurgical Equipment, 2005, 6(3): 21-27.

[3] 郭戈, 王伟, 柴天佑. 连铸结晶器液位预测控制[J]. 控制理论与应用, 2001(5): 10-13.

GUO Ge, WANG Wei, CHAI Tian-you. Predictive mould level control in a continuous casting line[J]. Control Theory & Applications, 2001(5): 10-13.

[4] Graebe S F, Goodwin G C, Elsley G. Control design and implementation in continuous steel casting[J]. IEEE Control Systems, 1995, 15(4): 64-71.

[5] 何贤佳. 交流调速系统的模型控制[J]. 润滑与密封, 2003(4): 68-76.

HE Xian-jia. Model control of AC motor speed adjusting[J]. Lubrication Engineering, 2003(4): 68-76.

[6] 干勇, 仇圣桃, 萧泽强. 连续铸钢过程数学物理模拟[M]. 北京: 冶金工业出版社, 2001: 26-52.

GAN Yong, QIU Sheng-tao, XIAO Ze-qiang. Continuous casting process mathematical physics simulation[M]. Beijing: Metallurgical Industry Press, 2001: 26-52.

[7] 郭戈, 乔俊飞. 连铸过程控制理论与技术[M]. 北京: 冶金工业出版社, 2003: 33-45.

GUO Ge, QIAO Jun-fei. Control theory and technology in continuous casting process[M]. Beijing: Metallurgical Industry Press, 2003: 33-45.

[8] 乔国林, 童朝南, 孙一康. 结晶器出钢拉速系统的SIMULINK优化实现[M]. 计算机仿真, 2006, 23(3): 145-149.

QIAO Guo-lin, TONG Chao-nan, SUN Yi-kang. Optimization of the mould tapping velocity system based on SIMULINK[J]. Computer Simulation, 2006, 23(3): 145-149.

[9] 韩京清. 自抗扰控制技术[J]. 前沿科学, 2007(1): 24-31.

HAN Jing-qing. Auto disturbance rejection control technique[J]. Frontier Science, 2007(1): 24-31.

[10] 韩京清. 自抗扰控制技术: 估计补偿不确定因素的控制技术[M]. 北京: 国防工业出版社, 2008: 288-297.

HAN Jing-qing. Auto disturbance rejection control technique: The technique for estimating and compensating the uncertainties[M]. Beijing: National Defense Industry Press, 2008: 288-297.

[11] 韩京清. 自抗扰控制技术及其应用[J]. 控制与决策, 1998, 13(1): 19-23.

HAN Jing-qing. Auto-disturbances-rejection controller and its applications[J]. Control and Decision, 1998, 13(1): 19-23.

[12] 康忠健, 陈学允. 非线性扩张状态观测器的一种设计方法[J]. 电机与控制学报, 2001, 5(3): 199-203.

KANG Zhong-jian, CHEN Xue-yun. A design method of nonlinear extension state observer[J]. Electric Machines and Control, 2001, 5(3): 199-203.

[13] 韩京清, 张荣. 二阶扩张状态观测器的误差分析[J]. 系统科学与数学, 1999, 19(4): 465-471.

HAN Jing-qing, ZHANG Rong. Error analysis of the second order ESO[J]. Journal of Systems Science and Mathematical Sciences, 1999, 19(4): 465-471.

[14] 黄一, 韩京清. 非线性连续扩张状态观测器的分析与设计[J]. 科学通报, 2000, 45(13): 1373-1379.

HUANG Yi, HAN Jing-qing. Analysis and design of continuous nonlinear extension state observer[J]. Chinese Science Bulletin, 2000, 45(13): 1373-1379.

[15] 韩京清. 扩张状态观测器参数与菲波纳奇数列[J]. 控制工程, 2008, 15(增刊): 1-3.

HAN Jing-qing. Parameters of the extended state observer and Fibonacci Sequence[J]. Control Engineering of China, 2008, 15(Suppl): 1-3.

[16] GAO Zhi-qiang. Scaling and bandwidth-parameterization based controller tuning[C]//Proceedings of the American Control Conference. Denver Co, United States, 2003: 4989-4996.

收稿日期:2010-04-15;修回日期:2010-07-25

基金项目:北京市教委重点学科共建项目(XK100080537)

通信作者:李壮举(1975-),男,河南南阳人,博士研究生,讲师,从事多变量系统的控制研究;电话:13911637318;E-mail: lizju196@163.com