DOI: 10.11817/j.issn.1672-7207.2017.12.006

微量Si和Fe对Al-Zn-Mg-Cu-Zr-Cr-Ti合金组织与性能的影响

周泽宇,陈康华,许杰,董朋轩

(中南大学 粉末冶金国家重点实验室,湖南 长沙,410083)

摘 要:

Zn-Mg-Cu合金的力学性能及抗腐蚀性能,通过拉伸试验、晶间腐蚀、剥落腐蚀、应力腐蚀及电化学试验,并结合金相分析及高分辨电镜分析,研究微量Si和Fe的添加对Al-Zn-Mg-Cu-Zr-Cr-Ti合金组织与性能的影响。研究结果表明:微量元素的添加明显抑制合金的再结晶,使合金晶粒细小,亚结构稳定,强化合金,从而提高其力学性能及抗腐蚀性能,电化学循环极化曲线试验中自腐蚀电流密度的降低也与抗晶间腐蚀能力增强的结果较吻合;复合添加微量Si和Fe元素使合金基体中形成大量粗大黑色的Al7Cu2Fe相,与基体不共格,导致合金时效后再结晶严重,力学性能变差,电化学极化曲线中自腐蚀电流密度增高,抗腐蚀性能明显降低。

关键词:

微量Si元素;微量Fe元素;Al-Zn-Mg-Cu-Zr-Cr-Ti合金;力学性能;电化学;

中图分类号:TG146.2+1 文献标志码:A 文章编号:1672-7207(2017)12-3177-10

Effects of minor Si and Fe additions on microstructure and properties of Al-Zn-Mg-Cu-Zr-Ti-Cr-Ti aluminum alloy

ZHOU Zeyu, CHEN Kanghua, XU Jie, DONG Pengxuan

(State Key Laboratory of Powder Metallurgy, Central South University, Changsha 410083, China)

Abstract: To increase the mechanical properties and the stress corrosion cracking resistance of Al-Zn-Mg-Cu alloy, the effects of minor Si and Fe additions on microstructure and properties of Al-Zn-Mg-Cu-Zr-Cr-Ti aluminum alloy were investigated by tensile test, intergranular corrosion, spalling corrosion, stress corrosion cracking test and electrochemical corrosion optical microscopy and aberration corrected high resolution transmission electron microscopy. The results show that compared with the Al-Zn-Mg-Cu-Zr-Cr-Ti-Fe alloy, the addition of minor Si to Al-Zn-Mg-Cu-Zr-Cr-Ti-Fe aluminum alloy increases the ability to inhibit recrystallization during solid solution treatment, which increases the mechanical properties and the stress corrosion cracking resistance. And Jcorr in electrochemical corrosion is coincident with intergranular corrosion. The composite addition of minor Si and Fe to Al-Zn-Mg-Cu-Zr-Cr-Ti-Fe aluminum alloys can form massive dispersion precipitates, which makes severe recrystallization, decreases the mechanical properties, increases Jcorr in electrochemical corrosion, and reduces the stress corrosion cracking resistance.

Key words: minor Si; minor Fe; Al-Zn-Mg-Cu-Zr-Cr-Ti aluminum alloy; mechanical properties; electrochemical corrosion

Al-Zn-Mg-Cu系铝合金因其具有比强度高、韧性高和耐腐蚀性好的优点在国民经济建立和国防建设的诸多方面,如:航空航天、交通运输、建筑材料、电子通讯、机械电气等军事及民用领域中发挥极其重要作用。由于目前我国航天航空技术的迅猛发展,对Al-Zn-Mg-Cu系铝合金在极端条件下的应用性能也提出了更高的强度、更好的韧性和耐腐蚀性等要求[1]。在保持Al-Zn-Mg-Cu系铝合金高强、高韧的力学性能同时,进一步提高其耐腐蚀性能是目前铝合金科学技术研究的关键问题。1935年,日本专家五十岚在Al-Zn-Mg-Cu合金中添加Cr元素,提高其抑制再结晶能力和抗应力腐蚀能力;1956年前苏联在对铝合金的研究中首次发现可以使用Zr元素取代Mn和Cr等元素添加在A1-Zn-Mg-Cu合金中,从而研制出B96μ合金[2]。Zr在铝合金中存在的形式主要有以下几种:1) 过量Zr元素的添加形成粗大Al3Zr相,对合金性能不利;2) 溶入铝中形成过饱和或高过饱和固溶体;3) 形成平衡的四方结构的Al3Zr(DO23)相,细化晶粒。4) 析出共格L12型Al3Zr弥散相,细小弥散,对合金性能有利[3]。Ti元素常作为A1-Zn-Mg-Cu合金的变质剂而添加在其中。添加Ti元素后,合金会形成大量细小的形核质点,从而细化晶粒[4-5]。但过量添加会使合金中Al3Ti质点析出,对细化晶粒作用产生不利影响。肖政兵等[6]研究发现,由于Zr和Ti元素在铝合金中形成的Al3Zr和Al3Ti弥散相易结合并长大析出,而非均匀分布在基体中,阻碍晶粒细化,这种现象称为Zr中毒现象。HE等[7-8]研究发现,Cr和Mn元素在7A55合金中的添加可以改善Zr中毒现象,从而细化晶粒。Fe和Si元素是铝合金中普遍存在的杂质元素[9],由于其可以导致某些难熔脆性化合物的形成,因此Fe和Si元素在铝合金的含量被严格控制。但SATO等[10]发现,添加Si元素可以促进L12型的Al3Zr相析出,而L12型的Al3Zr相在铝合金中对位错和亚晶界的迁移有显著地钉扎作用,可以强化合金。本文作者在合金元素Al-8.54Zn-2.41Mg-2.2Cu-0.16Zr-0.04Ti- 0.04Cr铝合金中添加微量Si和Fe元素研究其对合金弥散相、微观组织及力学性能和电化学腐蚀性能的影响。

1 实验

1.1 样品的制备

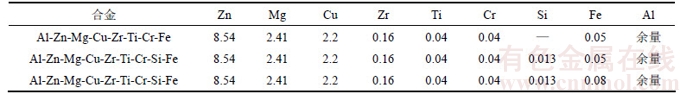

本实验采用熔炼铸造法制备样品,合金名义成分如表1所示。其中,Cu,Zr,Ti,Cr,Si,Fe元素采用中间合金加入,其他元素采用高纯金属加入。合金熔炼温度为780 ℃,除气除渣采用C2Cl6,浇筑得到直径45 mm的圆柱形铸锭。

1.2 变形及热处理

合金均匀化处理制度为465 ℃/24 h,挤压温度为430 ℃,挤压比为9,得到挤压棒材。固溶制度为475 ℃/3 h,水淬。时效制度为T6(120 ℃/24 h)。

1.3 性能测试

样品经水磨砂纸磨好后使用铬酸(成分为3 g CrO3+0.5 mL HF+84 mL H2O+15.5 mL HNO3)腐蚀表面后清洗吹干,采用德国PME3光学金相显微镜,观察其第二相分布情况。硬度测量采用HBRVU-187.5型布洛维光学硬度计(上海材料试验机厂生产),测量硬度每个试样取3个点硬度的平均值。

采用JSM-6360LV型扫描电镜并配合能谱仪对第二相进行元素组成分析。采用JEOL-2100F型透射电镜观察合金的微观组织。通过Titan G2 60-300型物镜球差矫正场发射高分辨透射电镜,结合Super-X能谱仪,分析纳米级弥散相的组成元素及其原子分布。采用电解双喷方法在Struers-TenuPol-2减薄仪上制备透射电镜实验试样,电解溶液使用硝酸与甲醇体积比为3:7 的混合溶液,电压为20 V左右,电流为100 mA,电解溶液温度为-30 ℃。

晶间腐蚀实验即IGC按照GB 7998—87“铝合金晶间腐蚀测定方法”标准进行。剥落腐蚀实验即EXCO按照HB 5455—90 “铝合金剥层腐蚀试验方法”标准进行。应力腐蚀实验采用U型金属试样,实验标准参照《轻金属材料加工手册》。电化学腐蚀测试使用的仪器为上海辰华CHI660E型电化学工作站,测量内容有开路电位-时间曲线、电化学阻抗谱(EIS)和Tafel循环极化曲线。

表1 实验合金的名义成分(质量分数)

Table 1 Nominal composition of experimental aluminum alloys %

2 实验结果

2.1 金相组织

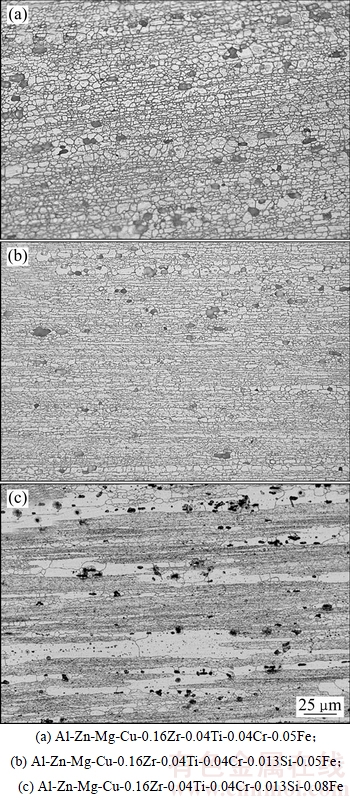

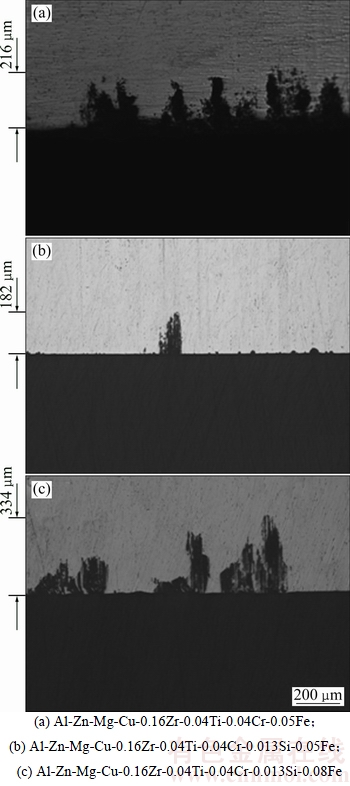

图1所示为3种成分合金经铬酸腐蚀后的固溶时效态金相组织。其中,由图1可以发现:Al-Zn-Mg-Cu- 0.16Zr-0.04Ti-0.04Cr-0.05Fe合金部分区域出现再结晶区,晶粒较粗大;而添加0.013%Si元素后,细小的亚晶粒保持的较完好,明显抑制了合金再结晶;但复合添加0.013%Si和0.03%Fe后,合金再结晶较严重,晶粒明显粗大,并夹杂有大量粗大的黑色相,对合金性能有不利的影响。

图1 合金金相组织

Fig. 1 Optical microstructures of alloys

2.2 微观组织

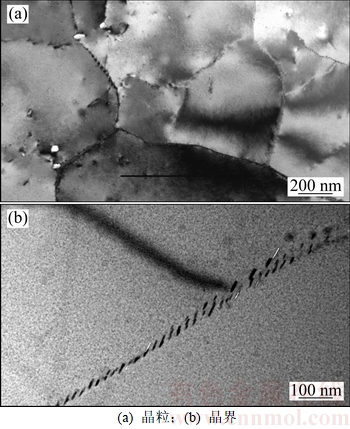

2.2.1 合金微观组织

图2所示为Al-Zn-Mg-Cu-0.16Zr-0.04Ti-0.04Cr- 0.013Si-0.05Fe合金亚晶粒及晶界析出相的TEM图。由图2可知:合金中亚晶粒尺寸较细小,且亚晶界析出相离散、不连续,未形成晶界无沉淀区(PFZ)。

图2 Al-Zn-Mg-Cu-0.16Zr-0.04Ti-0.04Cr-0.013Si-0.05Fe合金亚晶及亚晶界析出相TEM照片

Fig. 2 TEM images of subgrain and Precipitates of subgrain boundaries in Al-Zn-Mg-Cu-0.16Zr-0.04Ti-0.04Cr-0.013Si-0.05Fe alloy

2.2.2 合金第二相分析

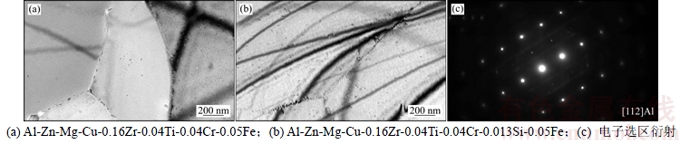

图3所示为Al-Zn-Mg-Cu-0.16Zr-0.04Ti-0.04Cr- 0.013Si-0.05Fe合金弥散相TEM像及选区电子衍射。由图3(a)与(b)对比发现:Al-Zn-Mg-Cu-0.16Zr-0.04Ti- 0.04Cr-0.05Fe合金中添加0.013%Si元素后析出相粒子增多且更加细小。由图3(c)所示的[112]Al晶带轴电子选区衍射可见:合金中存在有η′相暗条纹及L12型结构的粒子衍射斑。因此可以得出,0.013%Si元素的加入使合金弥散相数量增多,尺寸减小且分布均匀弥散。

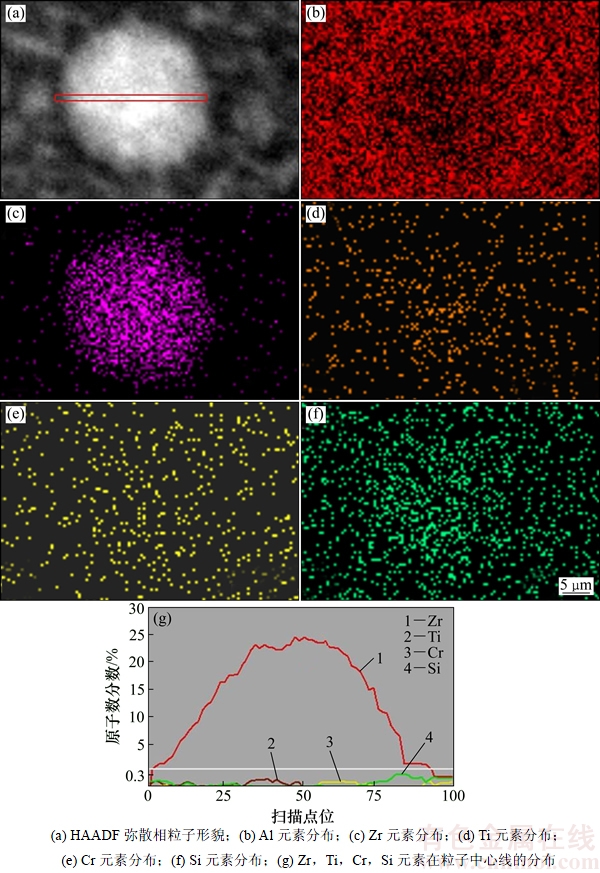

图4所示为采用物镜球差矫正场发射高分辨透射电镜(HADDF-STEM)结合Super-X能谱仪对Al-Zn- Mg-Cu-0.16Zr-0.04Ti-0.04Cr-0.013Si-0.05Fe合金Al3Zr弥散相粒子的形貌及元素组成进行分析。图4(a)所示为合金中含Si元素弥散相粒子的形貌,图4(b)~(f)所示分别为弥散相粒子中Al,Zr,Ti,Cr,Si元素分布,图4(g)所示为粒子所含有的Zr,Ti,Cr,Si元素在粒子中心线(图4(a)中矩形框)的分布情况。由图4可知:该粒子呈圆球状,主要成分为Al3Zr,位于中线位置还含有少量的Ti,Cr,Si元素。

图3 合金中弥散相粒子TEM像

Fig. 3 TEM images of T6 aged alloy dispersion

图4 Al-Zn-Mg-Cu-0.16Zr-0.04Ti-0.04Cr-0.013Si-0.05Fe合金弥散相HAADF像及元素成分分析

Fig. 4 HAADF image and elements analysis of dispersion precipitates in Al-Zn-Mg-Cu-0.16Zr-0.04Ti-0.04Cr-0.013Si-0.05Fe alloy

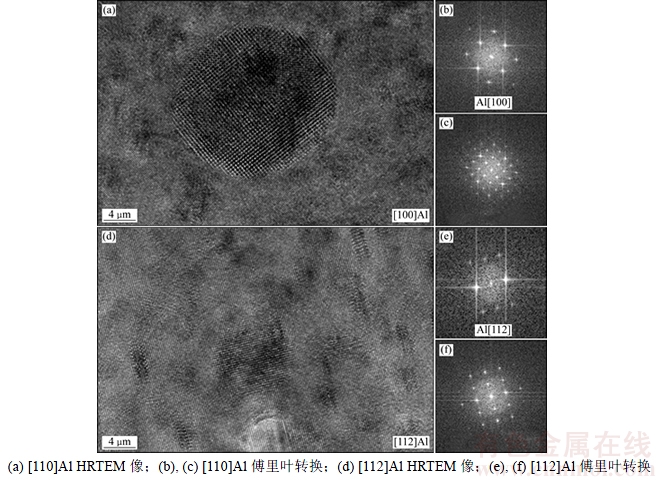

图5所示为Al-Zn-Mg-Cu-0.16Zr-0.04Ti-0.04Cr- 0.013Si-0.05Fe合金弥散相粒子在[100]Al(图5(a)~(c))和[112]Al晶带轴(图5(d)~(f))高分辨图像及其傅里叶变换。由粒子高分辨图可见其与基体呈现较好的共格性,并由傅里叶变换可以看出粒子在2个晶带轴呈现出标准L12型衍射斑。

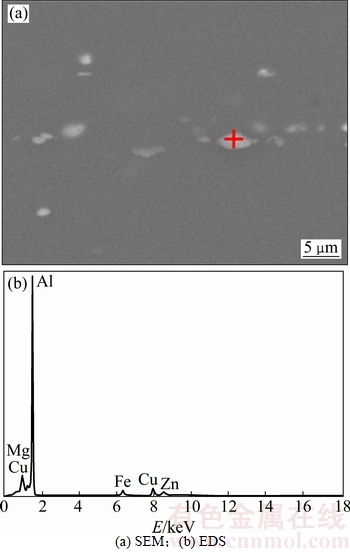

图6所示为Al-Zn-Mg-Cu-0.16Zr-0.04Ti-0.04Cr- 0.013Si-0.05Fe合金添加0.03%Fe元素后,第二相的SEM及EDS分析。由图6可见:合金中形成的黑色粗大相粒径约5 μm,由EDS分析可知其成分主要含有Al,Cu,Fe元素并伴有少量Zn,Mg元素,此含Fe元素的粗大相为Al7Cu2Fe相[11-12]。

2.3 力学性能

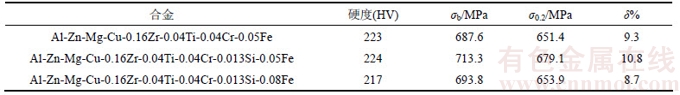

表2所示为3种实验合金分别经T6时效后的力学性能。由表2可知:在Al-Zn-Mg-Cu-0.16Zr-0.04Ti- 0.04Cr-0.05Fe合金中添加微量Si元素后,合金硬度有所提升,并且抗拉强度σb、屈服强度σ0.2和伸长率δ都有较大幅度提升;但复合添加微量Si和Fe元素后合金综合力学性能降低。

图5 Al-Zn-Mg-Cu-0.16Zr-0.04Ti-0.04Cr-0.013Si-0.05Fe合金中弥散相在[100]Al和[112]Al晶带轴的HRTEM像及相应的傅里叶变换

Fig. 5 HRTEM micrograph, and its according FFT of dispersion along [100]Al; HRTEM micrograph,FFT and [112]Al in Al-Zn-Mg-Cu-0.16Zr-0.04Ti-0.04Cr-0.013Si-0.05Fe alloy

表2 3种合金时效态的力学性能

Table 2 Tensile properties of three T6 aged alloys

图6 Al-Zn-Mg-Cu-0.16Zr-0.04Ti-0.04Cr-0.013Si-0.08Fe合金中第二相的鉴定分析

Fig. 6 Secondary phases identified by SEM and EDS in Al-Zn-Mg-Cu-0.16Zr-0.04Ti-0.04Cr-0.013Si-0.08Fe alloy

2.4 抗晶间腐蚀性能

图7所示为3种实验合金在晶间腐蚀溶液经6h浸泡后的腐蚀截面图。由图7可以看出:Al-Zn-Mg-Cu- 0.16Zr-0.04Ti-0.04Cr-0.05Fe合金的腐蚀深度为216 μm;添加0.013%Si元素后腐蚀深度降低至182 μm,证明添加0.013%Si元素后对合金抗晶间腐蚀能力有所提升;而复合添加0.013%Si和0.03%Fe元素后腐蚀深度加深至334 μm,说明0.03%Fe元素的添加使合金抗腐蚀性能有所降低。

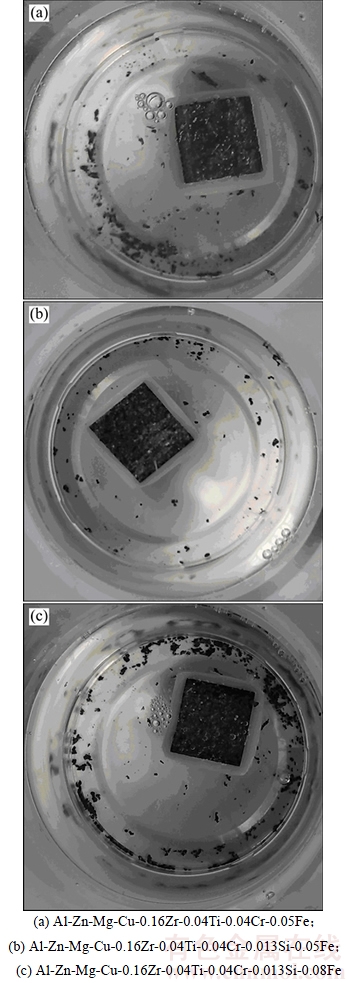

2.5 抗剥落腐蚀性能

图8所示为3种实验合金经剥落腐蚀液浸泡48h后腐蚀形貌图。由图8可见:Al-Zn-Mg-Cu-0.16Zr- 0.04Ti-0.04Cr-0.05Fe添加0.013Si元素后剥落腐蚀程度明显减弱,未见到大块剥层脱落,证明0.013%Si元素可以提高合金抗剥落腐蚀能力;而复合添加0.013%Si和0.03%Fe元素后合金剥落腐蚀程度加重,在腐蚀液中可以看到大块剥层脱落,说明复合添加0.013%Si和0.03%Fe元素后合金抗腐蚀能力减弱。

图7 合金晶间腐蚀截面形貌

Fig. 7 Section morphologies of intergranular corrosion of alloys

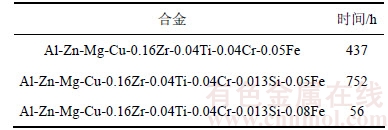

2.6 抗应力腐蚀性能

表3所示为3种实验合金经T6时效后的应力腐蚀裂纹萌生时间。由表3可知:0.013%Si元素的添加使合金应力腐蚀裂纹萌生时间提升近300 h,但复合添加0.013%Si和0.03%Fe元素使合金应力腐蚀裂纹萌生时间缩短至56 h,大幅损伤合金的抗应力腐蚀性能。

2.7 电化学腐蚀

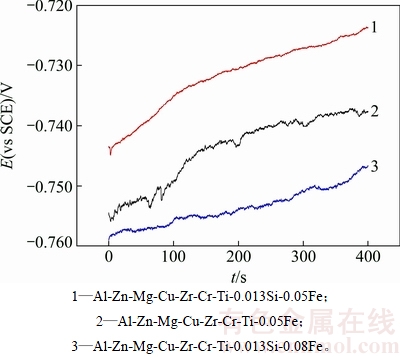

2.7.1 开路电位-时间曲线

图9所示为实验合金在3.5%NaCl(质量分数)溶液中的开路电位-时间曲线图。由图9可以看出:Al-Zn- Mg-Cu-0.16Zr-0.04Ti-0.04Cr-0.05Fe添加0.013%Si元素后曲线整体正移,说明添加0.013%Si元素后合金的腐蚀性能变好;而复合添加0.013%Si和0.03%Fe元素后合金开路电位-时间曲线整体负移,说明0.03%Fe元素的添加使Al-Zn-Mg-Cu-0.16Zr-0.04Ti-0.04Cr- 0.013Si-0.05Fe合金抗腐蚀性能变差。一般地,当开路电位发生较大变化时预示着腐蚀机理发生了改变[13],0.03%Fe元素的添加使合金由点蚀迅速转变为晶间腐蚀。

图8 合金剥落腐蚀形貌

Fig. 8 Morphologies of exfoliation corrosion of alloys

表3 合金的应力腐蚀裂纹萌生时间

Table 3 Time for stress corrosion cracking initiation of alloys

图9 合金在3.5%NaCl溶液中的开路电位-时间曲线

Fig. 9 Open circuit potential-time curves of alloys in 3.5%NaCl solution

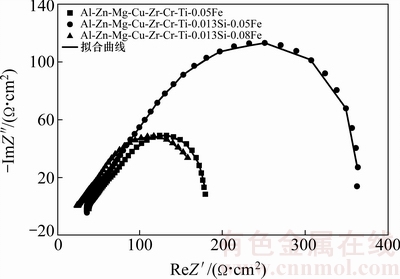

2.7.2 电化学阻抗谱

图10所示为合金在3.5%NaCl溶液中的电化学阻抗谱Nyquist图。由图10可见:Nyquist图存在一段较大的容抗弧,因此可以视为一个时间常数。

图10 合金在3.5%NaCl溶液中的电化学阻抗谱Nyquist曲线

Fig. 10 Nyquist of alloys in 3.5%NaCl solution

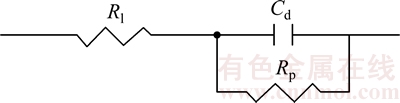

图11 合金在3.5%NaCl溶液中的电化学阻抗谱等效电路

Fig. 11 Equivalent circuits of electrochemical impedance spectroscopy of alloys in 3.5% NaCl solution

图11所示为根据实验结果及实验体系情况选取的等效电路图[14]。其中Rl表示溶液电阻,Rp表示钝化膜电阻,Cd表示双电层电容。

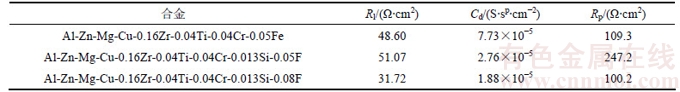

表4所示为根据选取的等效电路图使用Zview软件得到的拟合结果。由表4可以看出:Al-Zn-Mg-Cu- 0.16Zr-0.04Ti-0.04Cr-0.05Fe合金钝化膜电阻为109.3 Ω·cm2;添加0.013%Si元素后合金钝化膜电阻增大到247.2 Ω·cm2,说明添加0.013%Si元素后合金的腐蚀发生减慢,抗腐蚀性变好;而复合添加0.013%Si和0.03%Fe元素后,合金钝化膜电阻减小到100.2 Ω·cm2,说明在Al-Zn-Mg-Cu-0.016Zr-0.04Ti-0.04Cr-0.013Si- 0.05Fe合金中添加0.03%Fe元素后,耐腐蚀性变差。

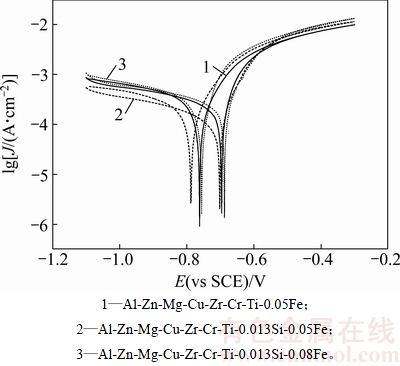

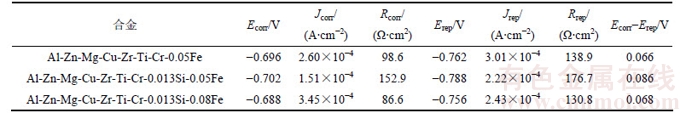

2.7.3 Tafel循环极化曲线

图12所示为合金的电化学Tafel循环极化曲线。表5所示为根据实验所得到的循环极化曲线自动计算出的参数,其中包含有自腐蚀电位(Ecorr)、自腐蚀电流密度(Jcorr)、自腐蚀电位处线性极化电阻(Rcorr)、保护电位(Erep)、保护电流密度(Jrep)、保护电位处线性极化电阻(Rrep)。由表5可见:Al-Zn-Mg-Cu-0.16Zr-0.04Ti- 0.04Cr-0.05Fe合金添加0.013%Si元素后Jcorr和Jrep显著减小,而Rcorr和Rrep显著增大,证明合金抗腐蚀性明显变好;而Al-Zn-Mg-Cu-0.016Zr-0.04Ti-0.04Cr- 0.013Si-0.05Fe合金添加0.03%Fe元素后则恰恰相反,Jcorr和Jrep增大,Rcorr和Rrep减小,说明其抗腐蚀性变差。

图12 合金在3.5%NaCl溶液中的循环极化曲线

Fig. 12 Cyclic polarization of alloys in 3.5%NaCl solution

3 分析讨论

合金中弥散相粒子粒径与其对晶界钉扎作用的关系[15-17]如下所示:

Pz=3fyGB/(2r) (1)

式中:Pz为合金中弥散相粒子对晶界的钉扎;fy为第二相的体积分数;G为基体剪切模量;B为Burgers矢量模;r为第二相粒子的半径。由式(1)可见,当合金内的弥散相体积小、数量多、分布均匀且弥散,则对晶界的钉扎作用显著,从而改善合金的力学性能。

表4 合金在3.5%NaCl溶液中的电化学阻抗谱参数

Table 4 Parameters of EIS of alloys in 3.5%NaCl solution

表5 合金在3.5%NaCl溶液中的电化学阻抗谱参数

Table 5 Parameters of cyclic polarization of alloys in 3.5%NaCl solution

有研究[18-20]表明,铝合金的应力腐蚀通常容易沿再结晶形成的大角度晶界萌生并拓展,而较不容易沿细小的亚晶粒晶界扩展,因此合金中细小亚晶粒的数量决定了合金是否具有良好的抗腐蚀性能。

由实验的金相组织(图1(b))发现,0.013%Si元素的添加使合金在均匀化过程中析出大量Al3Zr弥散相,阻碍基体在随后的热处理过程中的再结晶,使Al-Zn-Mg-Cu-0.16Zr-0.04Ti-0.04Cr-0.05Fe晶粒明显细化,较大程度地将细小的亚晶粒组织保留下来,再结晶程度较小,提升了合金的力学性能。另外,由于合金中亚晶粒细小弥散,给应力腐蚀的发生和扩展提供较大阻力,由于合金中亚晶粒均匀弥散,使腐蚀在合金中均匀推进,而不是由某一处剧烈发生,因此合金的腐蚀性能得到大幅改善。

由实验发现,0.03%Fe元素的添加使Al-Zn-Mg- Cu-0.016Zr-0.04Ti-0.04Cr-0.013Si-0.05Fe合金中形成大量粗大的黑色的Al7Cu2Fe相[21],并且会诱发基体发生再结晶,使合金中生成大量的粗大的再结晶晶粒,导致合金力学性能和腐蚀性能变差。同时,这种粗大的Al7Cu2Fe相与基体不共格,当合金在挤压变形时与基体变形不协调,在其周围产生强烈的晶格畸变,能量不断聚集在粒子周围,固溶过程储能释放,推动亚晶界迁移,导致亚晶聚合长大形成再结晶晶粒,使合金性能变差。Al7Cu2Fe相与铝基体相比其电位更负[12],在腐蚀条件下形成电化学腐蚀偶,加速腐蚀,因此使得合金的抗腐蚀性能大大降低。

4 结论

1) Al-Zn-Mg-Cu-0.016Zr-0.04Ti-0.04Cr-0.05Fe合金中添加0.013%Si元素后,析出相细小均匀且分布弥散,对基体再结晶作用有很好的抑制,使合金经挤压变形后的细小亚晶粒较好的保留下来,提高合金的强韧性等力学性能。由电化学实验结果也可以得出,添加0.013%Si元素后合金的开路电位正移,表征被腐蚀能力强弱的自腐蚀电流密度与保护电流密度也明显降低,说明0.013%Si元素的添加对合金的抗腐蚀性能也大有改善。

2) Al-Zn-Mg-Cu-0.016Zr-0.04Ti-0.04Cr-0.013Si- 0.05Fe合金中添加0.03%Fe元素后,由于有粗大的Al7Cu2Fe相析出,合金发生大量再结晶,晶粒粗大,对合金的强韧性及腐蚀性能有不利的影响,表现在硬度及力学性能的下降和电化学腐蚀参数中开路电位负移,循环极化曲线中腐蚀电流密度与保护电流密度增大。

参考文献:

[1] 吴一雷, 李永伟. 超高强度铝合金的发展和应用[J]. 航空材料学报, 1994, 14(1): 49-55.

WU Yilei, LI Yongwei. Development and application of ultra high strength aluminum alloy[J]. Journal of Aeronautical Materials, 1994, 14(1): 49-55.

[2] 田福泉, 李念奎, 崔建忠. 超高强铝合金强韧化的发展过程及方向[J]. 轻合金加工技术, 2005, 33(12): 1-9.

TIAN Fuquan, LI Niankui, CUI Jianzhong. Research and development of ultra high strength aluminum alloy[J]. LightAlloyFabrication Technology, 2005, 33(12): 1-9.

[3] 谢优华, 杨守杰, 戴圣龙, 等. 锆元素在铝合金中的应用[J]. 航空材料学报, 2002, 22(4): 56-61.

XIE Youhua, YANG Shoujie, DAI Shenglong, et al. Applicationof element Zr in aluminum alloys[J]. Journalof Aeronautical Materials, 2002, 22(4): 56-61.

[4] QIU D, TAYLOR J A, ZHANG M X. Understanding the Co-poisoning effect of Zr and Ti on the grain refinement of cast aluminum alloys[J]. Metallurgical and Materials Transactions A, 2010, 41(13): 3412-3421.

[5] 王淑俊. 含Zr 铝合金的细化“中毒”现象及其细化新工艺研究[D]. 济南: 山东大学材料科学与工程学院, 2009: 1-69.

WANG Shujun. Refinement of Zr aluminum alloy and its refining process[D]. Jinan: Shandong University. School of Material Science and Engineering, 2009: 1-69.

[6] 肖政兵, 邓运来, 唐建国, 等. Al-Ti-C与Al-Ti-B 晶粒细化剂的Zr中毒机理[J]. 中国有色金属学报, 2012, 22(2): 372-378.

XIAO Zhengbing, DENG Yunlai, TANG Jianguo, et al. Poisoning mechanism of Zr on grain refiner of Al-Ti-C and Al-Ti-B[J]. The Chinese Journal of Nonferrous Metals, 2012, 22(2): 372-378.

[7] HE Yongdong, ZHANG Xinming, CAO Zhiqiang. Effect of Minor Cr, Mn, Zr, Ti and B on grain refinement of as-cast Al-Zn-Mg-Cu alloys[J]. Rare Metal Materials and Engineering, 2010, 39(7): 1135-1140.

[8] 贺永东, 张新明, 游江海. 复合添加微量铬、锰、钛、锆对Al-Zn-Mg-Cu合金组织与性能的影响[J]. 中国有色金属学报, 2005, 15(12): 1917-1924.

HE Yongdong, ZHANG Xingming, YOU Jianghai. Effect of minor Cr, Mn, Ti and Zr on microstructure and mechanical properties of Al-Zn-Mg-Cu based alloy[J]. The Chinese Journal of Nonferrous Metals, 2005, 15(12): 1917-1924.

[9] 刘宏亮, 疏达, 王俊, 等. 超高强铝合金中杂质元素的研究现状[J]. 材料导报, 2011, 25(5): 84-87.

LIU Hongliang, SHU Da, WANG Jun, et al. Research status on impurities in ultra high strength aluminum alloys[J]. Materials Review, 2011, 25(3): 84-87.

[10] SATO T, KAMIO A, LORIMER G W. Effects of Si and Ti addition on the nucleation and phase stability of the L12-type Al3Zr phase in Al-Zr alloys[J]. Materials Science Forum, 1996, 217: 895-900.

[11] CHEMIN A, MARQUES D, BISANHA L, et al. Influence of Al7Cu2Fe intermetallic particles on the localized corrosion of high strength aluminum alloys[J]. Materials and Design, 2014, 53(1): 118-223.

[12] BIRBILIS N, CAVANAUGH M K, BUCHHEIT R G. Electrochemical behavior and localized corrosion associated with Al7Cu2Fe particlesin aluminum alloy 7075-T651[J]. Corrosion Science, 2006, 48(12): 4202-4215.

[13] 翟开华, 傅骏. 氯化钠浓度和温度对超高强铝合金腐蚀性能的影响[J]. 化工新型材料, 2015, 43(10): 129-131.

HUO Kaihua, FU Jun. Influence of NaCl concentration and temperature on corrosion property of ultrahigh strength Al alloy[J]. New Chemical Materials, 2015, 43(10): 129-131.

[14] 吴萌顺. 金属腐蚀研究方法[M]. 北京: 冶金工业出版社, 1993: 68-77.

WU Mengshun. Research methods of metal corrosion[M]. Beijing: MetallurgicalIndustryPress, 1993: 68-77.

[15] NES E, WERT J A. A modeling of recrystallization in alloys with a bimodal particle size distribution[J]. Scripta Metallurgica, 1984, 18(12): 1433-1438.

[16] ZHANG Zhou, CHEN Kanghua, FANG Huachan, et al. Effect of Yb addition on strength and fracture toughness of Al-Zn-Mg-Cu-Zr aluminum alloy[J]. Transactions of Nonferrous Metals Society of China, 2008, 18(5): 1037-1042.

[17] HUANG Ke, MARTHINSEN K,ZHAO Qinglong, et al. The double-edge effect of second-phase particles on the recrystallization behaviour and associated mechanical properties of metallic materials[J]. Progress in Materials Science, 2018, 92: 284-359.

[18] KANNAN M, RAJA V S. Enhancing stress corrosion cracking resistance in Al-Zn-Mg-Cu-Zr alloy through inhibiting recrystallization[J]. Engineering Fracture Echanics, 2010, 77(2): 249-256.

[19] ROBSON J D, PRANGNELL P B. Predicting recrystallized volume fraction in aluminium alloy 7050 hot rolled plate[J]. Materials Science and Technology, 2002, 18(6): 607-614.

[20] DAY M K B, CORNISH A J, DENT T P. The relationship between structure and stress-corrosion life in an Al-Zn-Mg alloy[J]. Metal Science, 2013, 3(1): 175-182.

[21] 佘欢, 疏达, 储威, 等. Fe和Si杂质元素对7xxx系高强航空铝合金组织及性能的影响[J]. 材料工程, 2013(6): 92-98.

SHE Huan, SHU Da, CHU Wei, et al. Effects of Fe and Si impurities on the microstructure and properties of 7xxx high strength aircraft aluminum alloys[J]. Journal of Materials Engineering, 2013(6): 92-98.

(编辑 赵俊)

收稿日期:2016-12-29;修回日期:2017-04-06

基金项目(Foundation item):国家重点研发计划项目(2016YF130300801);国家重大科研仪器设备研制专项(51327902);国家重点基础研究发展规划项目(2012CB619502);国家自然科学基金资助项目(51201186)(Project(2016YF130300801) supported by National Key Research and Development Program of China; Project (51327902) supported by the National Major Scientific Research Equipment Development; Project (2012CB619502) supported by the National Basic Research Development Program; Project (51201186) supported by the National Natural Science Foundation of China)

通信作者:陈康华,博士,研究员,从事新型铝合金及其复合材料研究;E-mail:khchen@mail.csu.edu.cn

摘要:为了提高Al-Zn-Mg-Cu合金的力学性能及抗腐蚀性能,通过拉伸试验、晶间腐蚀、剥落腐蚀、应力腐蚀及电化学试验,并结合金相分析及高分辨电镜分析,研究微量Si和Fe的添加对Al-Zn-Mg-Cu-Zr-Cr-Ti合金组织与性能的影响。研究结果表明:微量元素的添加明显抑制合金的再结晶,使合金晶粒细小,亚结构稳定,强化合金,从而提高其力学性能及抗腐蚀性能,电化学循环极化曲线试验中自腐蚀电流密度的降低也与抗晶间腐蚀能力增强的结果较吻合;复合添加微量Si和Fe元素使合金基体中形成大量粗大黑色的Al7Cu2Fe相,与基体不共格,导致合金时效后再结晶严重,力学性能变差,电化学极化曲线中自腐蚀电流密度增高,抗腐蚀性能明显降低。

[1] 吴一雷, 李永伟. 超高强度铝合金的发展和应用[J]. 航空材料学报, 1994, 14(1): 49-55.

[2] 田福泉, 李念奎, 崔建忠. 超高强铝合金强韧化的发展过程及方向[J]. 轻合金加工技术, 2005, 33(12): 1-9.

[3] 谢优华, 杨守杰, 戴圣龙, 等. 锆元素在铝合金中的应用[J]. 航空材料学报, 2002, 22(4): 56-61.

[5] 王淑俊. 含Zr 铝合金的细化“中毒”现象及其细化新工艺研究[D]. 济南: 山东大学材料科学与工程学院, 2009: 1-69.

[6] 肖政兵, 邓运来, 唐建国, 等. Al-Ti-C与Al-Ti-B 晶粒细化剂的Zr中毒机理[J]. 中国有色金属学报, 2012, 22(2): 372-378.

[8] 贺永东, 张新明, 游江海. 复合添加微量铬、锰、钛、锆对Al-Zn-Mg-Cu合金组织与性能的影响[J]. 中国有色金属学报, 2005, 15(12): 1917-1924.

[9] 刘宏亮, 疏达, 王俊, 等. 超高强铝合金中杂质元素的研究现状[J]. 材料导报, 2011, 25(5): 84-87.

[13] 翟开华, 傅骏. 氯化钠浓度和温度对超高强铝合金腐蚀性能的影响[J]. 化工新型材料, 2015, 43(10): 129-131.

[14] 吴萌顺. 金属腐蚀研究方法[M]. 北京: 冶金工业出版社, 1993: 68-77.

[21] 佘欢, 疏达, 储威, 等. Fe和Si杂质元素对7xxx系高强航空铝合金组织及性能的影响[J]. 材料工程, 2013(6): 92-98.