文章编号:1004-0609(2007)09-1490-05

高能球磨对3%C-Cu粉末压制特性的影响

金永平,郭 斌,王尔德

(哈尔滨工业大学 材料科学与工程学院, 哈尔滨 150001)

摘 要:

针对石墨/铜基复合材料存在烧结膨胀的特点,提出用粉末压制、真空热压烧结和热挤压相结合的致密化工艺。为给后续的烧结提供相对密度较高、质量好的冷压坯,采用刚性模常温单向压制方法研究高能球磨3%C-Cu(质量分数)粉末的压制压力与相对密度的关系,用黄培云压制理论考察球磨粉末的压制特性。用扫描电镜和场发射扫描电镜分别研究高能球磨粉末的微观组织和微区成分。结果表明,压制压力相同时,粉末压坯相对密度随高能球磨时间的延长而逐渐减小。高能球磨时间相同时,粉末压坯相对密度随压制压力的增加而增大。随着高能球磨时间的延长,粉末体越来越难压制。压制压力和保压时间分别为700 MPa和30 s时,所得粉末压坯的质量较好。

关键词:

中图分类号:TF 124 文献标识码:A

Effect of high-energy mechanical milling on cold compactability of 3%C-Cu powder

JIN Yong-ping, GUO Bin, WANG Er-de

(School of Materials Science and Engineering, Harbin Institute of Technology, Harbin 150001, China)

Abstract: Aiming at intrinsic characteristics of sintering expansion for sintering billets, the process of powder compacting followed by vacuum hot pressed sintering and hot extrusion was put forward to densitify the composite powders. To provide higher relative density and high quality billets for subsequent sintering, the relation curves of pressed compacts prepared by high-energy mechanical milling 3%C-Cu (mass fraction) powders about relative density vs compacting pressure were achieved by means of one-direction pressing with rigid mould at room temperature. Cold compactability of these powders was investigated with HUANG Pei-yun’s log-log powder compacting theory. Microstructures and microzone composition of high-energy mechanical milling 3%C-Cu powders were analyzed with scanning electron microscope and field emission scanning electron microscope. The results show that when the high-energy mechanical milling time increases, the relative density of pressed compact decreases gradually under the same compacting pressure. The relative density of pressed compacts, which were prepared by high-energy milling 3%C-Cu powders with the same high-energy mechanical milling time, increases with increasing compacting pressure. It is more and more difficult for high-energy milling 3%C-Cu powders to be compacted when prolonging high-energy mechanical milling time. Pressed compacts with better quality can be obtained when compacting pressure and dwell time are 700 MPa and 30 s, respectively.

Key words: 3%C-Cu powder; high-energy mechanical milling; cold compactability; relative density

碳[碳纤维(CF)、石墨纤维(GF)、石墨(G)]/铜基复合材料(统称C/Cu复合材料)具有导电导热性能好、摩擦因数小、磨损率低等优点,作为新型功能材料,一直受到广泛关注。石墨/铜基复合材料在摩擦材料、含油轴承、电接触材料、导电材料和机械零件材料等领域发挥着重要作用[1?4]。这种材料的制备方法主要有粉末冶金法[5?8]和近期出现的半固态铸造法[9]等。张鹏 等[9]用半固态铸造法制备了石墨颗粒均匀分布的QTi3.5-3.5石墨复合材料。

用粉末冶金法制备制品时,孔隙作为制品中的损伤源,将会严重削弱其力学性能。粉末烧结前的成形有两个目的,一是获得所需形状的粉末压坯,二是提高粉末压坯的致密度,从而提高最终烧结密度和烧结材料的力学性能。作为第二相的高熔点元素C在固态下与Cu互不溶解或极少量互溶[10?11],即使在1 285 ℃时,铜与碳也不润湿。研究表明,石墨/铜基复合材料存在烧结膨胀的特点[12?14],为此,拟采用粉末压制、真空热压烧结和热挤压相结合的致密化工艺。研究高能球磨3%C-Cu粉末的致密特性和行之有效的致密化工艺,不仅具有很好的学术价值,而且也是该技术路线最终能否得到良好综合性能的石墨/铜基复合材料的关键所在。为了给后续的烧结提供相对密度较高、质量好的冷压坯,本文作者采用刚性模常温单向压制方法研究了高能球磨3%C-Cu粉末的压制特性。

1 实验

实验用树枝状电解铜粉和片状石墨粉为商业用粉末,平均粒径分别为50 μm和38 μm,纯度(质量分数)为99.9 %。

为了防止球磨过程中粉末的过度焊合以及避免粘球,加入1%(质量分数)的硬脂酸作为过程控制剂。铜粉和石墨粉按照质量比97?3在混粉机中初步混合,然后放入高能球磨机内球磨。球磨时间分别取2、3、5和10 h。为防止粉末在球磨过程中氧化,采用高纯氩气作为保护气体,球磨时球磨桶内充氩气至0.15 MPa。磨球材料为GCr15,直径8 mm,球料质量比为10?1。球磨时在桶壁采用循环水强制冷却,以免球磨桶的温升太高,转子转速为300 r/min。

采用S?570型扫描电子显微镜和S?4 700型场发射扫描电镜分别研究球磨粉末的微观组织和微区成分。依据GB5163—85,用阿基米德法测量密度,并与其理论密度相比较求得相对密度。

2 结果与讨论

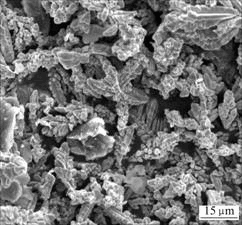

图1所示为未经高能球磨3%C-Cu混合粉末的扫描电镜像。由图可见,在树枝状的铜粉颗粒之间,零星的分布着片状石墨,即铜与石墨颗粒都保持着各自的初始形态。

图1 未高能球磨3%C-Cu混合粉的SEM像

Fig.1 SEM image of 3%C-Cu mixed-powders without milled

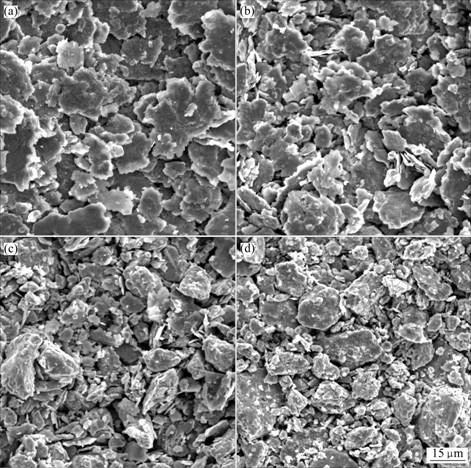

图2所示为高能球磨2、3、5和10 h后,表明3%C-Cu粉末微观形貌演变过程的扫描电镜像。由图可见,高能球磨2 h后,粉末呈片状,而且每个颗粒又分为多层更薄的片层。经3 h高能球磨后,粉末仍呈片状,但厚度增大。高能球磨5 h后,片状粉末厚度显著增加,粉末呈块状。经10 h 高能球磨,粉末仍为块状特征,其尺寸与高能球磨5 h后的粉末尺寸相近。场发射扫描电镜分析表明,球磨所得的片状粉末或块状粉末的微区成分相同。

图2 不同高能球磨时间3%C-Cu粉末的SEM像

Fig.2 SEM images of 3%C-Cu powders milled for different times: 2 h; (b) 3 h; (c) 5 h; (d) 10 h

高能球磨3%C-Cu粉末微观形貌具有层状结构的特点,且层间距随球磨时间的延长而单调减少,这是高能球磨试样(延性—延性或延性—脆性组元)的典型结构,是粉末颗粒经历反复的锻延、冷焊合、断裂以及重焊等过程所造成的[15]。在高能球磨过程中,当球与球或球与筒壁碰撞时,捕获一定数量的粉末。碰撞力使粉末受到镦粗和剪切变形。粉末在发生塑性变形的同时,产生加工硬化并断裂。变形的结果是原始表面的钝化层被破碎,形成新的表面。表面原子具有较大的活性,有利于粒子之间的焊合,对颗粒尺寸的增大起到促进作用。在球磨初期,粉末的韧性较好,焊合并使颗粒尺寸增大的倾向较大。进一步的球磨导致颗粒加工硬化明显,在球的碰撞作用下断裂的可能性大于焊合的可能性,因而颗粒尺寸开始下降,最终达到稳定值。

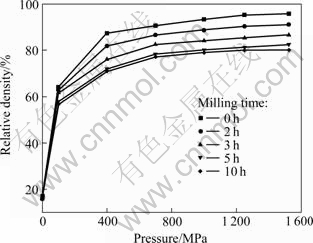

图3所示为不同高能球磨时间3%C-Cu粉末的压坯相对密度—压制压力曲线。由图可见,在同一压制压力下,3%C-Cu粉末压坯相对密度随球磨时间的延长而逐渐减小,且变化幅度较大。这是因为球磨时间越长,粉末颗粒的硬度越高,其屈服强度就越高,成形越困难,在压制压力相同时的情况下,粉末压坯的相对致密度也就越小。

图3 粉末压坯相对密度与压制压力的关系

Fig.3 Relationships between relative density of pressed compacts and compacting pressure

经5 h球磨后,再延长球磨时间,粉末的压制特性变化并不显著。这是因为,球磨5 h和10 h粉末的形状均为块状(图2),并且硬度相差不太明显,屈服强度也差不多,成形后粉末压坯的相对致密度比较接近。

Seelig和Wulff[16]认为,金属粉末体在压制过程中的3个阶段不是绝然分开的,而是互相重叠的。图3中压制的第二阶段并不明显,原因在于经高能球磨后粉末颗粒的形状是片状或块状,而不是规则的球形。未经球磨及球磨时间短的粉末的塑性较好,屈服强度较低,并且粉末的形状因素(树枝状和片状)使松装密度较低,压制初期压坯密度的提高要明显快于球磨时间较长的粉末压坯。由此造成了压制第一阶段中虽然以粉末颗粒的位移致密为主,但同时也存在较大程度的变形致密,随着压力的增加,快速过渡到第三阶段,变为以颗粒的塑性变形致密为主,位移致密为辅。

高能球磨10、5、3和2 h后的粉末在1 500 MPa单向压制压力下所得压坯的相对致密度在81%~87%之间。由压制压力—相对密度曲线还可以看出,压制压力超过700 MPa以后,再增加压制压力对提高高能球磨粉末压坯的相对致密度的效果不明显。因为当压力增加到一定程度时,粉末颗粒剧烈变形造成加工硬化,使粉末难以进一步变形,所以,在此之后随着压力的增加,压坯密度的变化不大,逐渐平缓下来。

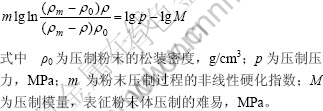

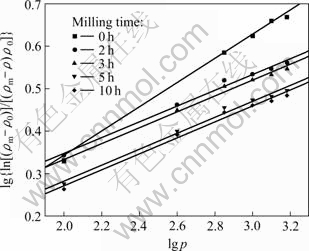

作为具有代表性的粉末压制理论,黄培云压制理论[17]也称双对数粉末压制公式,其具体的描述是

为此,采用黄培云压制理论对图3中的数据点进行了处理,得到图4所示不同球磨时间粉末的压制特性。由图可见,根据曲线和直线的近似程度,球磨时间较长的粉末的压制特性与黄培云压制理论吻合较好。这也验证了黄培云压制理论的特点,即:在多数情况下,黄培云双对数方程不论硬、软粉末适用效果都比较好。

图4 球磨时间与粉末压制特性的关系

Fig.4 Relationship between milling time and compacting characteristics of powders

图4中直线的斜率表示粉末压制过程硬化趋势的大小,直线在lg p轴上的截距代表粉末体压制的难易程度。由图4可看出,随着高能球磨时间的延长,粉末体越来越难压制。

对于未经球磨的粉末,由于是Cu和C的混合粉末,并且主要成分是Cu,因此,压制过程中主要是Cu的变形。初始粉末中的电解Cu粉为树枝状,压制时很容易产生变形,即易于进行压制作业。而混合粉末经3 h球磨后为片状,进行压制时,其过程为片状粉末的重新排列和破碎。若要使片状继续变形就比较困难。实际上,致密化过程的塑性变形量很小,这两种情况的致密化过程都可近视为无加工硬化。

至于球磨时间较短的粉末,由于粉末中硬脂酸的影响比较明显,压力作用下的冷焊合比较缓慢,粉末驰豫不充分,不能满足黄培云压制理论的充分驰豫的假设条件。

实验发现,采用未经高能球磨的混合粉压制时,压坯没有表面裂纹,质量非常好。而混合粉末经一定时间的高能球磨之后,产生了一定的变形量,使其硬度增加,不利于压制作业,所得压坯的质量不好,从而不利于后续的搬运与烧结。因此,根据压制压力—相对密度的关系以及压坯质量的好坏,得到粉末压坯压制时合理的工艺参数为:压制压力700 MPa、保压时间为30 s。

3 结论

1) 压制压力相同时,粉末压坯相对密度随高能球磨时间的延长而逐渐减小,且变化幅度较大,但经5 h球磨后,再延长高能球磨时间,粉末的压制特性变化并不显著。

2) 高能球磨时间相同时,粉末压坯相对密度随压制压力的增加而增大,但当压力超过700 MPa后,相对密度增加不再明显。

3) 高能球磨时间较长的粉末,与黄培云压制理论吻合较好。随着高能球磨时间的延长,粉末体越来越难压制。

4) 压制压力和保压时间分别为700 MPa和30 s时,所得粉末压坯的质量较好。

[1] 刘先曙. 电接触材料的研究和应用[M]. 北京: 国防工业出版社, 1979: 1?2.

LIU Xian-shu. Research and application of contact materials[M]. Beijing: National Defence Industry Press, 1979: 1?2.

[2] Okada K, Yoshida M. Copper-graphite brushes lined with porous metals[C]//Proceedings of the 37th IEEE Holm Conference on Electrical Contacts, San Francisco: Electrical Contacts and Electromechanical Components, 1991: 149?152.

[3] Orumwense F F O. Sintered copper-graphite powder compacts for industrial applications[J]. Metal Powder Report, 2002, 57 (7/8): 85.

[4] CHANG Shou-yi, CHEN Chi-fang, LIN Su-jien, et al. Electrical resistivity of metal matrix composites [J]. Acta Materialia, 2003, 51: 6291?6302.

[5] ZHAN Yong-zhong, ZHANG Guo-ding. Graphite and SiC hybrid particles reinforced copper composite and its tribological characteristic[J]. J Mater Sci Lett, 2003, 22: 1087?1089.

[6] ZHAN Yong-zhong, ZHANG Guo-ding. Effect of surface metallization of graphite on the tribological properties of copper hybrid composites[J]. Scandinavian Journal of Metallurgy, 2004, 33(2): 80?85.

[7] Paula Q, Marcos G, Ricardo S, et al. Preparation of pitch-based carbon-copper composites for electrical applications[J]. Fuel, 2004, 83(11/12): 1625?1634.

[8] Moustafa S F, El-Badry S A, Sanad A M, et al. Friction and wear of copper-graphite composites made with Cu-coated and uncoated graphite powders[J]. Wear, 2002, 253: 699?710.

[9] 张 鹏, 杜云慧, 曾大本, 等. 铜石墨复合材料的半固态铸造研究[J]. 复合材料学报, 2002, 19(1): 41?45.

ZHANG Peng, DU Yun-hui, ZENG Da-ben, et al. Semi-solid casting study on Cu-graphite composite[J]. Acta Materiae Compositae Sinica, 2002, 19(1): 41?45.

[10] Marques M T, Correia J B, Conde O. Carbon solubility in nano-structured copper[J]. Scripta Materialia, 2004, 50: 963?967.

[11] López G A, Mittemeijer E J. The solubility of C in solid Cu[J]. Scripta Materialia, 2004, 51(1): 1?5.

[12] Leong C C, Lu L, Fuh J Y H, et al. In-situ formation of copper matrix composites by laser sintering[J]. Mater Sci Eng A, 2002, A338: 81?88.

[13] Yeoh A, Persad C, Eliezer Z. Dimensional responses of copper-graphite powder composites to sintering[J]. Scripta Materialia, 1997, 37(3): 271?277.

[14] Ivanov-Omskii V I, Lodygin A B, Yastrebov S G. Analysis of size-distribution function of metallic nanoclusters in hydrogenated amorphous carbon matrix[J]. Composites Science and Technology, 2003, 63: 1193?1196.

[15] Murty B S, Ranganathan S. Novel materials synthesis by mechanical alloying/milling[J]. Int Mater Rev, 1998, 43(3): 1?141.

[16] Seelig R P, Wulff J. The pressing operation in the fabrication of articles by powder metallurgy[J]. Trans ALME, 1946, 166: 492?504.

[17] 黄培云. 粉末冶金原理[M]. 北京: 冶金工业出版社, 1982: 172?189.

HUANG Pei-yun. Powder metallurgy principles[M]. Beijing: Metallurgical Industry Press, 1982: 172?189.

基金项目:哈尔滨市科技攻关资助项目(0111211104)

收稿日期:2006-12-16;修订日期:2007-07-05

通讯作者:金永平,讲师,博士; 电话: 0451-86418640; E-mail: ypjin@hit.edu.cn