AACH热分解制备超细α-Al2O3粉末

肖 劲, 万 烨, 李 劼

(中南大学 冶金科学与工程学院, 长沙 410083)

摘 要:

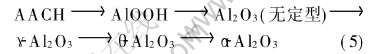

以Al2(SO4)3与(NH4)2CO3为原料, 采用液相沉淀法制备出前驱物碳酸铝铵(AACH), 并煅烧得到超细Al2O3粉末。 研究加料次序、 pH值、 加料方式以及表面活性剂等因素对反应产物的影响, 同时分析前驱物AACH的高温相变过程。 利用X射线衍射(XRD)、 扫描电镜(SEM)、 比表面积(BET)、 热重/差示扫描法(DTA/TGA)等多种分析检测技术对粉体的性能进行表征。 结果表明: 只有将硫酸铝溶液雾化加入到碳酸铵溶液中, 添加适量PEG1000作为分散剂, 控制反应终点pH值为8以上, 才能制备出粒度分布均匀、 分散性能优异的前驱物AACH; 而AACH的高温相变过程为: AACH→AlOOH→Al2O3(无定型)→γ-Al2O3→θ-Al2O3→α-Al2O3; 合成的AACH于1200℃煅烧2h, 能得到粒度分布均匀、 形貌为球形且分散性良好的α-Al2O3粉体。

关键词: 超细α-Al2O3; 碳酸铝铵; 热分解; 相变; 分散 中图分类号: TQ133.1

文献标识码: A

Fabrication of ultrafine α-Al2O3 powders by thermal decomposition of AACH

XIAO Jin, WAN Ye, LI Jie

(School of Metallurgical Science and Engineering,Central South University, Changsha 410083, China)

Abstract: Ammonium aluminum carbonate hydroxide (AACH) was synthesized as the precursor by the precipitation reaction of aluminum sulfate and ammonium carbonate. Then the precursor was calcined to get α-Al2O3 powder. The effect factors of reaction on preparing AACH, such as the order and methods of adding materials, pH value and surfactant, were discussed, and the thermal decomposition reaction of AACH was also analyzed. The structural properties of powders were characterized by XRD, SEM, DTA/TGA and BET measurements. The results show that the AACH particles with uniform particle size and well-distributed can be synthesized with aluminum sulfate atomizing into ammonium carbonate, adding suitable amounts of PEG1000 as dispersant, and controlling the pH value over 8. The phase transformation of AACH in calcination process is as: AACH→AlOOH→amorphous Al2O3→γ-Al2O3→θ-Al2O3→α-Al2O3. The ultrafine α-Al2O3 with uniform particle size and in spherical shape and well dispersed were obtained by AACH calcined at 1200℃ for 2h.

Key words: ultrafine α-Al2O3; ammonium aluminum carbonate hydroxide (AACH); thermal decomposition; phase transformation; dispersion

超细α-Al2O3具有高的表面活性、 高的光吸收性以及耐磨、 耐高温、 耐腐蚀等优越性能, 是一种极为重要的结构及功能陶瓷材料, 在光、 电、 医疗[CM(22]和信息等领域有着广泛的应用[1-3]。 为了获得良好[CM)]的成型和烧结性能, α-Al2O3粉末应具有纯度高、 超细、 粒度分布窄、 形貌规则等特点。

到目前为止, 超细α-Al2O3粉体的制备方法众多[4-9], 大致可以分为固相法、 气相法和液相法3大类。 固相法虽然操作简单, 但是能耗大, 生成颗粒的粒径难以控制, 且粉末的收集很困难; 气相法虽然可以制备无团聚、 粒径分布窄的粉体, 但是设备投资大, 操作复杂, 且同样存在收集困难的缺点。 液相法操作简单、 能得到性能优越的粉末, 因此液相法的应用更加广泛。

碳酸铝铵(AACH)热解法是近几年发展起来的液相制备α-Al2O3超细粉末的新方法[10-13], 是对硫酸铝铵热解法的改良, 其优点为在煅烧过程中不产生对环境污染严重的SO2气体, 不发生热分解时的自溶解现象。 此外, 由于AACH在高温热解时产生的NH3、 H2O、 CO2气体对抑制粒子之间的团聚以及细化晶粒具有更显著的作用, 因此应更适合于制备纳米级α-Al2O3粉末[14]。

本实验以Al2(SO4)3和(NH4)2CO3为原料, 通过液相沉淀法得到了前驱物碳酸铝铵(AACH), 并煅烧得到了超细α-Al2O3粉末。 本文作者研究了加料次序、 pH值、 加料方式以及表面活性剂等因素对反应产物的影响, 同时也分析了前驱物AACH的高温相变过程, 并使用多种测试方法对α-Al2O3粉末的性能进行了表征。

1 实验

将分析纯的Al2(SO4)3·18H2O和(NH4)2CO3分别用去离子水配成溶液, 并过滤, 其浓度分别为0.3mol/L和2.0mol/L。 将两种溶液均置于恒温水浴预热到55℃。 采用自制的带高速搅拌的反应器, 在高速搅拌(1400r/min)下将两种溶液混合。 将得到的沉淀物陈化、 洗涤过滤(重复3次)、 干燥、 煅烧即得到超细α-Al2O3粉体。

采用日本理学D/max-rA型转靶全自动X衍射仪(Cu靶, 入射波长0.1541nm)对前驱物以及煅烧产物做XRD晶相结构分析, 并按照Scherrer公式[15]计算产物的晶粒尺寸; 采用SDT Q600型热分析仪在空气气氛下对样品进行热重/差示扫描法(DTA/TGA)分析; 采用日本JEOL厂JSM-5600LV扫描电镜观测前驱物和煅烧产物形貌以及分散情况; 采用ST-03型表面孔径测定仪测量α-Al2O3的比表面积, 并按照公式d=φsv/(ρpSm)计算α-Al2O3颗粒粒径大小。

2 结果与分析

2.1 前驱物AACH的合成

2.1.1 加料次序以及pH值对前驱物合成的影响

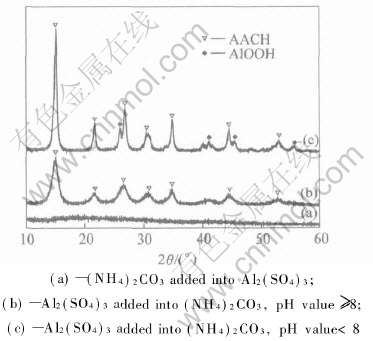

实验发现, 如果将碳酸铵溶液加入到硫酸铝溶液中, 无论在其他什么条件下, 均得到无定型前驱物, 其XRD谱如图1(a)所示。

图1 前驱物的XRD谱

Fig.1 XRD patterns of precursor

如果将硫酸铝溶液加入到碳酸铵溶液中, 则因反应条件的不同会得到不同的前驱物: 当反应终点pH值为8及其以上时, 得到的前驱物为AACH, 其XRD谱如图1(b)所示; 当反应终点pH值为8以下时, 得到的前驱物为AACH与AlOOH的混合物, 其XRD谱如图1(c)所示。

因此, 为了得到前驱物AACH, 必须将硫酸铝溶液加入到碳酸铵溶液中, 并控制反应终点pH值为8以上。

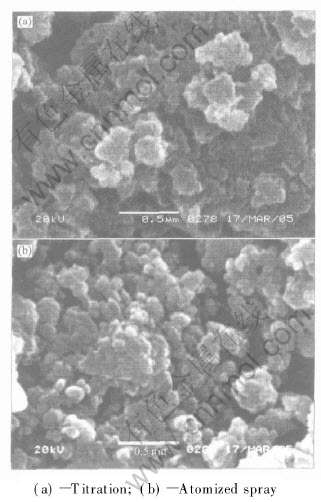

2.1.2 加料方式对前驱物AACH性能的影响

控制反应终点pH值为9, 采用两种加料方式得到前驱物AACH: 一种是将硫酸铝溶液滴定到碳酸铵溶液中; 另外一种是将硫酸铝溶液雾化加入到碳酸铵溶液中。 图2所示为两种不同加料方式得到前驱物的SEM像。 从图2可以看出, 采用滴定方式得到的前驱物颗粒大小不均匀, 且局部出现了团聚现象(见图2(a)); 这是因为采用滴定的方式容易造成反应体内微区浓度不均匀, 在液滴附近过饱和度很高, 而其它地方过饱和度很低, 这样就导致了成核的不均匀性。 过饱和度高的部位首先形成AACH晶核并迅速长大, 而过饱和度低的部位继续形核, 这样就造成粉末的尺寸分布广而不集中。 而采用雾化加入方式得到的前驱物, 其粒度分布相对变窄, 且其分散性能也得到了一定程度的改善(见图2(b))。 这是因为雾化加入使反应接触面变广, 改善了反应时的微区不均匀性。

图2 加粒方式不同时前驱物的SEM像

Fig.2 SEM images of precursor with different methods of adding materials

由此可见, 为了合成粒度分布均匀, 分散性能优异的前驱物AACH, 必须将硫酸铝溶液雾化加入到碳酸铵溶液中。

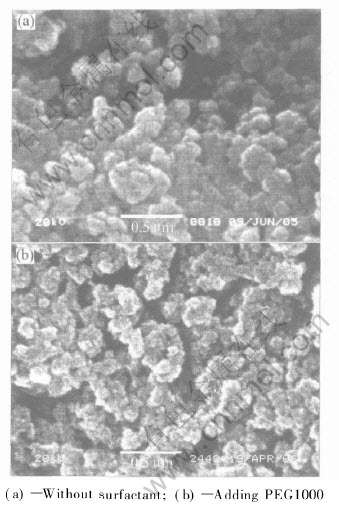

2.1.3 表面活性剂对前驱物AACH性能的影响

前驱物AACH的分散性能同表面活性剂的使用存在很重要的关系。 实验中将硫酸铝溶液雾化加入到碳酸铵溶液中, 控制反应终点pH值为9, 考察了PEG1000对前驱物AACH性能的影响。 图3(a)为不使用表面活性剂得到前驱物的SEM像, 从中我们可以看出, 前驱物颗粒较粗大, 且相互联结在一起, 说明发生了团聚现象。 图3(b)所示为使用表面活性剂PEG1000制备出前驱物的SEM形貌, 从中我们可以看出前驱物颗粒尺寸均匀细小, 形貌比较规则, 且各单个颗粒松散的靠在一起, 具有良好的分散性能。

这是因为在液相反应中, 当有沉淀粒子形成时, PEG1000会吸附在沉淀粒子表面产生位阻作用, 从而有效地阻碍了微粒的进一步长大。 同时, 微粒表面吸附的PEG1000将粒子间的非架桥羟基和吸附水“遮蔽”, 减低了粒子界面的表面张力, 而且具有一定刚度的碳链还可以阻止超细粒子相互接近, 以达到阻止团聚、 改善沉淀颗粒的均匀性和分散性的目的。 因此PEG1000的加入能得到性能更加优异的前驱物AACH。

图3 有和无表面活性剂时前驱物的SEM像

Fig.3 SEM images of precursor with and without surfactant

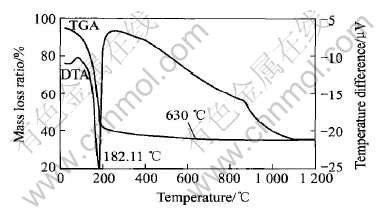

2.2 前驱物AACH的高温相变过程

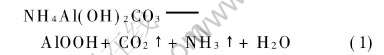

图4所示为AACH的DTA/TGA曲线, 由图可以看出, 当温度低于630℃时, 随着烧结温度的提高, AACH质量损失是一个连续的过程, TGA曲线表现为连续下降。 当温度高于630℃以后, TGA曲线几乎为一水平曲线, 表明AACH的分解质量损失阶段已经结束。 这是由于AACH已经开始发生相变, 而相变过程属于恒重过程, 因此TGA曲线呈水平状态。 DTA曲线显示在182℃附近出现了一个强烈的吸热峰, 原因是AACH发生热分解, 该分解反应生成的水以水蒸气的形式溢出, 并带走了大量的热量, 因此DTA曲线呈现一个强烈的吸热峰。 由图可知, TGA曲线在该温度段骤然下降, 质量损失率约为0.57, 这与AACH分解生成AlOOH反应的理论质量损失率(0.568)完全吻合。 由此推测, AACH在该温度区发生的分解反应为

图4 AACH的DTA/TGA曲线

Fig.4 DTA/TGA curves of AACH

随着水蒸气的挥发完毕, DTA曲线迅速上升, 表现出一个强烈的放热峰, 这是AACH本身的分解反应所致(该分解反应为放热反应)。 随着温度的进一步升高, AlOOH开始分解, 并向无定型Al2O3转变。 TGA曲线的下降趋势及其显示的质量损失率(0.06~0.07)表明, 实验中的质量损失率与AlOOH分解生成Al2O3反应的理论质量损失率(0.065)完全吻合。 由此推测AlOOH发生的分解反应为

![]()

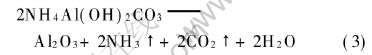

结合式(1)和(2), 我们可以确定AACH在煅烧结过程中的分解方程式为

综合以上分析可以得出结论: 在AACH的煅烧结过程中, 当温度低于630℃时, AACH处于分解质量损失阶段; 当温度高于630℃时, AACH处于相变恒质过程。

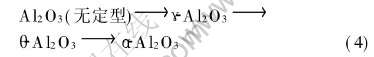

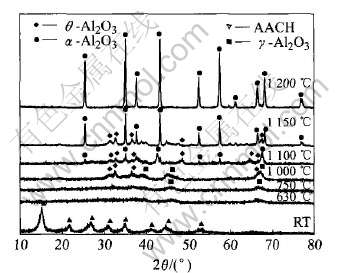

图5所示为前驱物AACH在不同煅烧温度下所得产物的XRD谱。 从图可知, AACH在630℃煅烧2h后, 煅烧产物为无定型Al2O3; 当于750℃煅烧2h后, Al2O3以γ相存在; 1000℃煅烧2h后, Al2O3主要以θ相存在, 伴有极少量的γ相, 表明在该温度下绝大部分γ-Al2O3已经转变为θ-Al2O3; 1100℃煅烧2h后, 煅烧产物仍以θ相为主, 但γ-Al2O3的特征峰已经消失, 并且出现了少量的α-Al2O3特征峰, 说明在该温度下θ-Al2O3已经开始向α-Al2O3转变; 1150℃煅烧2h后, α-Al2O3的特征峰已相当明显, 但θ-Al2O3的特征峰未完全消失, 说明在此温度下, θ-Al2O3并未完全转变为α-Al2O3; 而在1200℃煅烧2h后, 得到了结晶完全的α-Al2O3。 因此我们可以确定Al2O3的高温相变过程为

结合式(1)和(4), 可以推测AACH的高温相变过程为

图5 前驱物AACH在不同煅烧温度下煅烧2h所得产物的XRD谱

Fig.5 XRD patterns of AACH and its products by calcination at different temperatures for 2h

2.3 煅烧产物性能分析

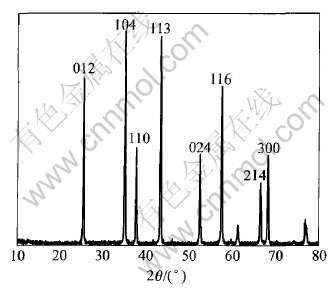

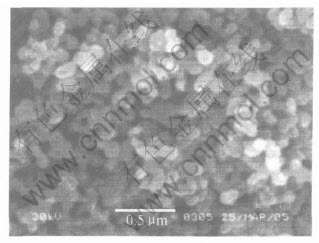

将硫酸铝溶液雾化加入到碳酸铵溶液中, 添加适量PEG1000作为分散剂, 控制反应终点pH值为8以上, 制备出的前驱物AACH于1200℃煅烧2h后, 煅烧产物的XRD谱如图6所示。 从图6可以看出该煅烧产物与PDF标准卡11-0661一致, 表明该产物为纯相的α-Al2O3, 且其峰线尖锐说明其结晶性能完善, 纯度高。 图7所示为α-Al2O3的SEM像, 通过图7可以看出: α-Al2O3颗粒尺寸非常均匀, 形貌基本为球形, 且各单个颗粒松散的靠在一起, 基本上不存在团聚现象。

为了定量的计算出粉末的团聚系数, 我们根据文献[16]采用团聚系数公式CF=D/d进行了计算, 式中CF为团聚系数; D为比表面粒径; d为XRD测得的晶粒粒径。

采用BET法测定了α-Al2O3粉末的比表面粒径。 根据公式d=φsv/(ρpSm), 其中φsv为比表面积形状因子, 球形粒子取6; ρp为粉体的密度; Sm为比表面积, 测得为49.024m2/g, 计算得平均粒径D为31nm。

图6 煅烧产物的XRD谱

Fig.6 XRD pattern of calcined product

图7 α-Al2O3的SEM图像

Fig.7 SEM image of α-Al2O3

α-Al2O3粉末的晶粒粒径(d)可根据其衍射谱由Scherrer公式进行计算:

d=Kλ/(βcosθ)

式中 d为晶粒粒径; K为Scherrer常数(对于半高宽K=0.89); λ为入射光波长(0.1541nm); β为衍射峰的物理宽化值; θ为衍射角。

计算所得晶粒的平均粒径d为39.5nm。 因此, 可以计算出α-Al2O3粉末的团聚系数为1.2741。 由于数值比较接近1, 因此可以认为采用这种方式制备出来的α-Al2O3粉末具有良好的分散性能。

3 结论

1) 将硫酸铝溶液雾化加入到碳酸铵溶液中, 添加适量PEG1000作为分散剂, 控制反应终点pH值为8以上, 能制备出粒度分布均匀、 分散性能优异的前驱物AACH。

2) AACH的高温相变过程为: AACH[FY]AlOOH[FY]Al2O3(无定型)[FY]γ-Al2O3[FY]θ-Al2O3[FY]α-Al2O3。

3) 合成的前驱物AACH于1200℃煅烧2h后, 能得到团聚系数小、 结晶性能完善、 纯度高且形貌基本为球形的α-Al2O3。

REFERENCES

[1]霍彩霞, 何丽君. 以尿素为沉淀剂制备超细γ-Al2O3粉体[J]. 甘肃联合大学学报(自然科学版), 2004, 18(4): 45-47.

HUO Cai-xia, HE Li-jun. The preparation of nano-sized γ-Al2O3 powders by using urea as precipitating agent[J]. Journal of Gansu Lianhe University (Natural Sciences Edition), 2004, 18(4): 45-47.

[2]顾峰, 沈悦, 徐超, 等. 分散剂聚合度对超细氧化铝粉体特性的影响[J]. 功能材料, 2005, 36(2): 318-320.

GU Feng, SHEN Yue, XU Chao, et al. The influence of polymerization degree of dispersing agent on the powder properties of nano alumina[J]. Journal of Functional Materials, 2005, 36(2): 318-320.

[3]王雅娟, 李春喜, 王子镐. 超声波-化学沉淀法制备超细氧化铝粒子[J]. 北京化工大学学报, 2002, 29(4): 8-11.

WANG Ya-juan, LI Chun-xi, WANG Zi-hao. Preparation of alumina nanometer particles by an ultrasonic precipitation method[J]. Journal of Beijing University of Chemical Technology, 2002, 29(4): 8-11.

[4]Ananthapadmanabhan P V, Thiyagarajan T K, Sreekumar K P, et al. Formation of nano-sized alumina by in-flight oxidation of aluminum powder in a thermal plasma reactor[J]. Scripta Materialia, 2004, 50: 143-147.

[5]李慧韫, 张天胜, 杨南. 纳米氧化铝的制备方法及应用[J]. 天津轻工业学院学报, 2003, 18(4): 34-37.

LI Hui-yun, ZHANG Tian-sheng, YANG Nan. The preparation and application of nanometer-Al2O3[J]. Journal of Tianjin University of Light Industry, 2003, 18(4): 34-37.

[6]WU Yi-quan, ZHANG Yu-feng, HUANG Xiao-xian, et al. Preparation of platelike nano alpha alumina particles[J]. Ceramics International, 2001, 27: 265-268.

[7]唐海红, 焦淑红, 杨红菊, 等. 纳米氧化铝的制备及应用[J]. 中国粉体技术, 2002, 8(6): 37-39.

TANG Hai-hong, JIAO Shu-hong, YANG Hong-ju, et al. Preparation and utilization of nanometer alumina[J]. China Powder Science and Technology, 2002, 8(6): 37-39.

[8]张永刚, 闫裴. 纳米氧化铝的制备及应用[J]. 无机盐工业, 2001, 33(3): 19-22.

ZHANG Yong-gang, YAN Pei. Preparation and application of nano-alumina[J]. Inorganic Chemicals Industry, 2001, 33(3): 19-22.

[9]吴志鸿. 纳米氧化铝的制备及其在催化领域的应用[J]. 工业催化, 2004, 12(2): 35-39.

WU Zhi-hong. Preparation of nanoparticle alumina and its application in catalysis[J]. Industrial Catalysis, 2004, 12(2): 35-39.

[10]Morinaga K, Torikal T, Nakagawa K, et al. Fabrication of fine α-alumina powders by thermal decomposition of ammonium aluminum carbonate hydroxide (AACH)[J]. Acta Mater, 2000, 48: 4735-4741.

[11]MA Chi-cheng, ZHOU Xue-xi, XU Xin, et al. Synthesis and thermal decomposition of ammonium aluminum carbonate hydroxide (AACH)[J]. Material Chemistry and Physics, 2001, 72: 374-379.

[12]陈彩凤, 陈志刚, 郝臣, 等. 化学沉淀法制备纳米Al2O3粉体中的反团聚研究[J]. 机械工程材料, 2000, 24(5): 26-28.

CHEN Cai-feng, CHEN Zhi-gang, HAO Chen, et al. Study on antiagglomeration of nanometer Al2O3 powder prepared by chemical precipitation[J]. Materials for Mechanical Engineering, 2000, 24(5): 26-28.

[13]张艾飞, 刘吉平. 沉淀法制备纳米氧化铝粉体的新工艺研究[J]. 无机盐工业, 2003, 25(2): 27-28.

ZHANG Ai-fei, LIU Ji-ping. A new precipitation method for the preparation of alumina nanopowders[J]. Inorganic Chemicals Industry, 2003, 25(2): 27-28.

[14]杨晔, 吴玉程, 李勇, 等. 碳酸铝铵低温热分解制备α-Al2O3超细粉末[J]. 过程工程学报, 2002, 2(4): 325-329.

YANG Ye, WU Yu-cheng, LI Yong, et al. Preparation of ultrafineα-Al2O3 powder by thermal decomposition of AACH at low temperature[J]. The Chinese Journal of Process Engineering, 2002, 2(4): 325-329.

[15]李晶, 陈世柱. 纳米In2O3的制备与结构表征[J]. 中国粉体技术, 2003, 9(1): 33-35.

LI Jing, CHEN Shi-zhu. Preparation and characterization of nano-sized In2O3[J]. China Powder Science and Technology, 2003, 9(1): 33-35.

[16]毛黎明, 李历历, 段学臣. 两种不同分散剂对ITO纳米粉末粒度和团聚的影响[J]. 稀有金属与硬质合金, 2005, 33(1): 5-7, 17.

MAO Li-ming, LI Li-li, DUAN Xue-chen. Effects of two different dispersants on agglomeration of ITO powder[J]. Rare Metals and Cemented Carbides, 2005, 33(1): 5-7, 17.

收稿日期: 2006-04-25; 修订日期: 2006-09-15

通讯作者: 肖 劲, 博士; 电话: 0731-8876454; E-mail: 13607445108@hnmcc.com

[1]霍彩霞, 何丽君. 以尿素为沉淀剂制备超细γ-Al2O3粉体[J]. 甘肃联合大学学报(自然科学版), 2004, 18(4): 45-47.

[2]顾峰, 沈悦, 徐超, 等. 分散剂聚合度对超细氧化铝粉体特性的影响[J]. 功能材料, 2005, 36(2): 318-320.

[3]王雅娟, 李春喜, 王子镐. 超声波-化学沉淀法制备超细氧化铝粒子[J]. 北京化工大学学报, 2002, 29(4): 8-11.

[5]李慧韫, 张天胜, 杨南. 纳米氧化铝的制备方法及应用[J]. 天津轻工业学院学报, 2003, 18(4): 34-37.

[7]唐海红, 焦淑红, 杨红菊, 等. 纳米氧化铝的制备及应用[J]. 中国粉体技术, 2002, 8(6): 37-39.

[8]张永刚, 闫裴. 纳米氧化铝的制备及应用[J]. 无机盐工业, 2001, 33(3): 19-22.

[9]吴志鸿. 纳米氧化铝的制备及其在催化领域的应用[J]. 工业催化, 2004, 12(2): 35-39.

[12]陈彩凤, 陈志刚, 郝臣, 等. 化学沉淀法制备纳米Al2O3粉体中的反团聚研究[J]. 机械工程材料, 2000, 24(5): 26-28.

[13]张艾飞, 刘吉平. 沉淀法制备纳米氧化铝粉体的新工艺研究[J]. 无机盐工业, 2003, 25(2): 27-28.

[14]杨晔, 吴玉程, 李勇, 等. 碳酸铝铵低温热分解制备α-Al2O3超细粉末[J]. 过程工程学报, 2002, 2(4): 325-329.

[15]李晶, 陈世柱. 纳米In2O3的制备与结构表征[J]. 中国粉体技术, 2003, 9(1): 33-35.

[16]毛黎明, 李历历, 段学臣. 两种不同分散剂对ITO纳米粉末粒度和团聚的影响[J]. 稀有金属与硬质合金, 2005, 33(1): 5-7, 17.