文章编号:1004-0609(2014)02-0547-05

锌还原法制备多晶硅的热力学

侯彦青1,谢 刚1, 2,陶东平1,俞小花1,李荣兴1,姚 云1

(1. 昆明理工大学 冶金与能源工程学院,昆明 650093;

2. 云南冶金集团总公司 技术中心,昆明 650031)

摘 要:

对锌还原法过程进行了热力学分析,研究硅的产率与压强、温度以及物料配比的关系,并给出硅的产率随着压强、温度和物料配比的变化图,确定该生产过程中主要副反应。最后确定锌还原法的最佳操作条件为温度控制在1 200 K左右、常压、物料配比n(Zn)/n(SiCl4)=3。在此条件下,硅的理论产率为86.6%。

关键词:

中图分类号:O642.4 文献标志码:A

Thermodynamics of zinc reduction process for production of polycrystalline silicon

HOU Yan-qing1, XIE Gang1, 2, TAO Dong-ping1, YU Xiao-hua1, LI Rong-xing1, YAO Yun1

(Faculty of Metallurgical and Energy Engineering, Kunming University of Science and Technology,

Kunming 650093, China;

2. The Technique Center of Yunnan Metallurgy Co., Ltd., Kunming 650031, China)

Abstract: The thermodynamics of zinc reduction process was studied. The relationships among silicon productivity and pressure, temperature and molar ration of reactant were investigated and the diagrams of silicon productivity for different pressures, temperatures and molar ratios of reactants were plotted. Furthermore, the major side-reactions which affect the productive ratio of silicon are decided. Finally, the optimum operation of the reactor is decided. The optimum conditions are as temperature of about 1 200 K, atmospheric pressure and the molar ratio of reactants (n(Zn)/n(SiCl4)) as 3. The silicon theoretical yield is 86.6% under this condition.

Key words: polycrystalline silicon; solar cell; zinc reduction; thermodynamics

随着当前世界范围内传统能源的枯竭以及石油价格的不断攀升,电产品的可选择性能源受到了世界各地的广泛关注。以太阳能为原料,将太阳能转化为生活所需的电能,多晶硅是作为光伏转换器最好的材料之一。在未来50年里,可能还很难出现其他能够替代硅材料而成为电子和光伏产业的主要材料[1]。在太阳能电池组件中,作为原材料之一的高纯多晶硅占总费用的20%[2-3],多晶硅的价格在很大程度上影响太阳能电池的价格。由于近几年太阳能光伏发电技术的迅速发展,多晶硅生产严重脱销,导致多晶硅的价格暴涨,从而制约了光伏发电产业的发展[4]。目前,多晶硅的生产方法主要是改良的西门子法[5-6],世界上有7家大公司使用该方法生产多晶硅,产量占生产总量的76.7%[7-9]。该方法安全可靠,技术成熟,且产品纯度高,但是生产成本较高。近年来,为了降低西门子法的生产成本,研究者们已做了大量工作,然而大幅度地降低该生产方法的生产成本显得力不从心[10]。因此,研究并设计低成本但能满足太阳能需要的多晶硅生产工艺显得非常重要。锌还原法早在20世纪50年代就已经发展,但由于纯度达不到电子级被西门子法取代。但是,在急需降低多晶硅成本的形势下,美国的Battelle Clumbus研究所重新对此方法进行了研究,他们发现用锌还原制备的多晶硅作为原料与用电子级硅制成的太阳能电池相比,几乎没有区别[11]。日本SST公司对锌还原法进行了开发和技术深化,可以制备纯度达到6N(99.999 9%)以上的多晶硅[12]。目前,日本智索、新日矿控股、东邦钛这3家公司从2007年开始共同对其独特的锌还原法(JSS)制造太阳能电池用多晶硅技术进行产业化研究,可生产8N~9N级多晶硅[13]。锌还原法已经发展成为一种生产低成本太阳能级多晶硅的工艺,在此,本文作者对锌还原法生产多晶硅的热力学进行了分析。

1 锌还原法制备多晶硅生产工艺

与高纯钛制备原理相似,锌还原法生产多晶硅主要有以下工艺过程[14]:

Si+2Cl2→SiCl4 (1)

SiCl4(g)+2Zn(g)→Si(s)+2ZnCl2(g) (2)

ZnCl2→Zn+Cl2 (3)

反应(1)是该方法的第一步即原料的制备,采用冶金级硅制备高纯SiCl4。由于该生产过程已经商业化,并且价格也比较合理,因此可以从市场上直接引进SiCl4。反应(2)反应的是第二步即锌还原法的主反应,制备多晶硅。该过程实验设备是由一个直径为50 mm的石英流化床反应器构成,并带有一对完整的锌加热器,将锌气化。原料SiCl4在一个单独的容器中瞬间汽化,与锌气体按先后顺序从流化床的底部进入流化床反应器,反应生成的硅在流化床反应器底部沉积在硅种子上。反应(3)是第三步即反应副产物处理,电解ZnCl2得到锌和Cl2,从而可实现整个生产过程的闭路循环。然而世界上还没有成熟的ZnCl2电解技术[12],这就需要在此方面做进一步的研究。生产流程示意图见图1[14]。

图1 锌还原法生产流程

Fig. 1 Flow chart of zinc reduction

2 计算结果与分析

通过FactSage软件对反应(2)进行平衡分析,当达到平衡时,该体系存在的物质有10多种,如Si(s)、ZnCl2(g)、SiCl4(g)、Zn(g)、SiCl2(g)、Zn2Cl4(g)、ZnCl(g)、SiCl3(g)、SiCl(g)、Cl(g)、Cl2(g)等,其中前7种为主要物种,其余物种含量很少,可以不考虑。

2.1 温度对硅产率的影响

控制压强(0.1 MPa)及物料配比(n(Zn)/n(SiCl4)=2)不变,改变反应(2)的温度。由于在反应中要保证锌为气态,锌的沸点为1 184 K,因此,本研究中选择起始温度为1 184 K。在不同温度条件下硅的产率(η=nSi, a/ nSi, t,其中,nSi, a为实际硅量;nSi, t为理论硅量)见图2。

图2 硅产率与温度的关系

Fig. 2 Relationship between silicon productivity and temperature

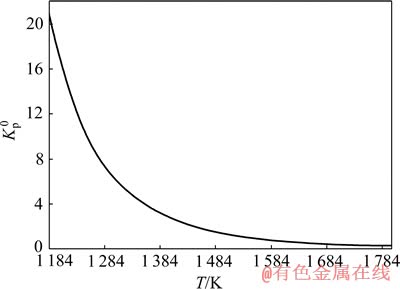

由图2可知,随着温度升高,硅的产出率逐渐降低,且降低的幅度逐渐增大。这是因为反应(2)的平衡常数 随着温度的增大而减小,结果见图3。对反应(1),

随着温度的增大而减小,结果见图3。对反应(1), 存在以下关系:

存在以下关系:

(4)

(4)

式中: 表示ZnCl2的分压;

表示ZnCl2的分压; 表示标准大气压;pZn表示锌蒸汽的压强;

表示标准大气压;pZn表示锌蒸汽的压强; 表示SiCl4的分压。

表示SiCl4的分压。

由式(4)可知,当 减少时,

减少时, 降低,即ZnCl2的分压降低,反应向反应物的方向移动,从而硅的产率就会降低。当温度升高时,主要副产物SiCl2的含量急剧的增加,温度越高,增加的幅度越大,见图4。

降低,即ZnCl2的分压降低,反应向反应物的方向移动,从而硅的产率就会降低。当温度升高时,主要副产物SiCl2的含量急剧的增加,温度越高,增加的幅度越大,见图4。

图3 平衡常数与温度的关系

Fig. 3 Relationship between equilibrium constant and temperature

图4 温度与ZnCl2含量的关系

Fig. 4 Relationship between temperature and ZnCl2 content

此时发生的副反应可能有以下两种:

SiCl4(g)+Zn(g)→SiCl2(g)+ZnCl2(g) (5)

SiCl4(g)+Si(s)→SiCl2(g) (6)

通过对FactSage软件计算的数据拟合,得到实际反应的反应式为

19ZnCl2(g)+10Si(s)→9SiCl4(g)+19Zn(g)+SiCl2(g) (7)

该反应是这反应(5)和(6)的线性组合,由此可见,当温度升高时,SiCl4与Si以及Zn反应,生成SiCl2,从而导致硅产率减小。因此,制备硅时要防止副反应的发生,这就需要反应温度尽量低。但是由于锌的沸点是1 184 K,为了保证锌处于气态,不至于液化,温度要略高于1 184 K,可以把温度控制在1 200 K左右。当然,也可以用液态锌还原SiCl4的方法制备多晶硅, ROSENKILDE等[15]对此方法进行了深入研究。

2.2 压强对硅产率的影响

在温度(T=1 200 K)和物料配比(n(Zn)/n(SiCl4)=2)不变的条件下,探讨了压强对硅产率的影响。根据FactSage软件计算的结果,绘制出硅产率(η)与压强的关系曲线,见图5。

图5 硅产率与压强的关系

Fig. 5 Relationship between silicon productivity and pressure

由图5可知,随着压强的增大,硅的产率逐渐升高。这是由于随着压强增大,反应体系中的主要气体物种的分压也会增大,低压时,其他气体物种的含量与ZnCl2(g)、SiCl4(g)、Zn(g)相比均可以忽略不计,此时只考虑反应(2)。由式(4)可知,当达到平衡时,各物种的分压满足方程(4)的关系。当增加压强后,各物种的压强就会按一定的关系增加。假设压强增大为△p,则各物种增加的压强如下:

(8)

(8)

由式(8)可得逸度熵Qp的表达式为

(9)

(9)

由于

(10)

(10)

式中: 为反应吉布斯能。

为反应吉布斯能。

由式(4)、式(9)和式(10)得 >

> ,

,  <0。反应向生成物的方向移动,从而硅的产率增大。然而从图4可见,硅的产率随压强的增大虽有所增大,但是增大的幅度很小。尤其是当压强达到0.3 MPa,再增大压强,对硅的产率几乎没有什么影响。考虑到加压后对设备的要求非常高,对设备的制备及维护的费用高,因此选择常压最为经济。

<0。反应向生成物的方向移动,从而硅的产率增大。然而从图4可见,硅的产率随压强的增大虽有所增大,但是增大的幅度很小。尤其是当压强达到0.3 MPa,再增大压强,对硅的产率几乎没有什么影响。考虑到加压后对设备的要求非常高,对设备的制备及维护的费用高,因此选择常压最为经济。

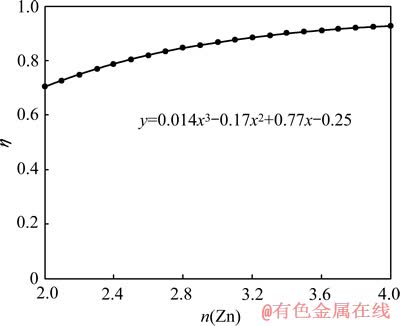

2.3 原料配比对硅产率的影响

原料的配比可通过固定一种物料、增加另一种物料的方法进行研究。通过上面讨论,已经确定了该反应的温度(1 200 K)和压强(0.1 MPa)。在此条件下,先固定锌的通入量为2 mol,从1 mol开始逐渐增加SiCl4的通入量,硅的产率(η)与SiCl4的含量的关系见图6。再固定SiCl4的通入量为1 mol,从2 mol开始逐渐增加锌的通入量,硅的产率(η)与锌的含量的关系见图7。

图6 四氯化硅含量对硅产率的关系

Fig. 6 Relationship between silicon productivity and SiCl4 content

图7 锌含量对硅产率的关系

Fig. 7 Relationship between silicon productivity and zinc content

由图6和7可得到,增加SiCl4的含量对硅的产率影响不大,当SiCl4增大到1.5 mol以后基本上就没有影响。而锌的含量对硅的产率影响比较大,尤其是锌的物质的量在2~3.1 mol之间,随着锌的含量增大,硅的产率增大得很大。但是当锌的物质的量大于3.1 mol之后,锌的含量对硅的产率影响就很小了。因此,锌过量对锌还原法很重要,可以确定锌与SiCl4的物料配比(n(Zn)/n(SiCl4))为3左右比较合适。

通过以上热力学分析,确定锌还原法生产多晶硅的最佳生产条件为:温度控制在1 200 K左右、常压、物料配比n(Zn)/n(SiCl4)=3。在此条件下,硅的理论产率是86.6%。

3 结论

1) 硅的产率随着压强的增大而增大,但是增大的幅度很小,并且由于加压后对设备要求很高,导致成本会大幅的提高,因此,该生产方法在常压条件下操作较为合适。

2) 硅产率随着温度的增大而降低,当温度升高时,ZnCl2的含量会急剧的增加,此时,向逆向反应,生成SiCl4和SiCl2。又考虑到锌的沸点,因此,温度控制在1 200 K左右比较合适。

3) SiCl4过量对硅的产率影响不大,锌过量对硅的产率影响比较大。因此,保证锌过量对锌还原法非常重要,通过分析确定物料配比n(Zn)/n(SiCl4)=3。

4) 确定锌还原法的最佳操作条件如下:温度控制在1 200 K左右、常压、物料配比n(Zn)/n(SiCl4)=3,此时硅的理论产率是86.6%。

REFERENCES

[1] 侯彦青, 谢 刚, 陶东平, 俞小花, 姚 云, 杨 妮. 太阳能级多晶硅生产工艺[J]. 材料导报, 2010, 24(13): 31-34, 43.

HOU Yan-qing, XIE Gang, TAO Dong-ping, YU Xiao-hua, YAO Yun, YANG Ni. Production technology of solar-grade polycrystalline silicon[J]. Materials Review, 2010, 24(13): 31-34, 43.

[2] 侯彦青, 谢 刚, 陶东平, 俞小花, 李荣兴, 宋东明. SiCl4氢化转化为SiHCl3过程的热力学[J]. 中国有色金属学报, 2011, 21(12): 3202-3210.

HOU Yan-qing, XIE Gang, TAO Dong-ping, YU Xiao-hua, LI Rong-xing, XIONG Dong-ming. Thermodynamics of transformation process from SiCl4 to SiHCl3[J]. The Chinese Journal of Nonferrous Metals, 2011, 21(12): 3202-3210.

[3] 苗军舰, 丘克强, 陈少纯. 西门子体系中SiHCl3和SiCl4的热力学行为[J]. 中国有色金属学报, 2008, 18(10): 1937-1944.

MIAO Jun-jian, QIU Ke-qiang, CHEN Shao-chun. Thermodynamic behavior of SiHCl3 and SiCl4 in siemens System[J]. The Chinese Journal of Nonferrous Metals, 2008, 18: 1937-1942.

[4] 苗军舰, 陈少纯, 丘克强. 西门子法生产多晶硅的热力学[J]. 无机化学学报, 2007, 23(5): 798-803.

MIAO Jun-jian, CHEN Shao-chun, QIU Ke-qiang. Thermodynamic study on production of the polycrystalline silicon by Siemens process[J]. Chinese Journal of Inorganic Chemistry, 2007, 23(5): 798-803.

[5] CHERNYAVSKY L I, TITOV V A, SYSOEV S V, RYZHENKOV S V. Thermodynamic simulation of silicon deposition from the gas phase of Si-Cl-H system[J]. Neorganichekie Materialy, 2009, 45(5): 517-521.

[6] 沈 辉, 曾祖勤. 太阳能光伏发电技术[M]. 北京: 化学工业出版社, 2005.

SHEN Hui, ZENG Zu-qin. Solar energy power photovoltaic technology[M]. Beijing: Chemical Industry Press, 2005.

[7] 梁骏吾. 电子级多晶硅的生产工艺[J]. 中国工程科学, 2000, 2(12): 34-39.

LIANG Jun-wu. Process of electronic grad polycrystalline silicon[J]. Engineering Science, 2000, 2(12): 34-39.

[8] 梁骏吾. 光伏产业面临多晶硅瓶颈及对策[J]. 科技导报, 2006, 24(6): 5-11.

LIANG Jun-wu. Polycrystalline silicon bottleneck confronting photovoltaic industry and the countermeasures[J]. Science and Technology Review, 2006, 24(6): 5-11.

[9] HOU Y Q, XIE G, TAO D P, YU X H, LI R X, YAO Y. Thermodynamic study on zinc reduction process for production of polycrystalline silicon[J]. Journal of Chemical Engineering of Japan, 2011, 44(6): 382-388.

[10] GRIBOV B G, ZINOV'EV K V. Preparation of high-purity silicon for solar cells[J]. Inorganic Materials, 2003, 653(7): 39-45.

[11] SEIFERT D A, BROWNING M F. Pilot-scale development of the zinc reduction process for production of high-purity silicon[J]. Processing of Energy and Metallic Minerals, 1982, 104(78): 216-224.

[12] MISTUTAKE H. Zinc reduction process for production of polycrystalline silicon[J]. Industrial Materials, 2009, 1(3): 57-64.

[13] 杨晓婵. 日本将建年产3000t的锌还原法多晶硅生产厂[J]. 现代材料动态, 2008, 15: 10-16.

YANG Xiao-chan. Industry of polycrystalline by reduction process is constructed in Japanese[J]. Information of Advanced Materials, 2008, 15: 10-16.

[14] GRANKOV I V, IVANOV L S. Intensification of polycrystalline silicon production[J]. Tsvetnye Metally, 1986, 6: 60-64.

[15] ROSENKILDE H, CHRISTIAN J. Method and reactor for the production of high-purity silicon[J]. India Material, 2008, 8: 20-26.

(编辑 龙怀中)

基金项目:国家自然科学基金资助项目(50574045)

收稿日期:2013-01-12;修订日期:2013-10-22

通信作者:谢 刚,教授;电话:13987135411;传真:0871-5181011;E-mail: gangxie@sina.com

摘 要:对锌还原法过程进行了热力学分析,研究硅的产率与压强、温度以及物料配比的关系,并给出硅的产率随着压强、温度和物料配比的变化图,确定该生产过程中主要副反应。最后确定锌还原法的最佳操作条件为温度控制在1 200 K左右、常压、物料配比n(Zn)/n(SiCl4)=3。在此条件下,硅的理论产率为86.6%。

[1] 侯彦青, 谢 刚, 陶东平, 俞小花, 姚 云, 杨 妮. 太阳能级多晶硅生产工艺[J]. 材料导报, 2010, 24(13): 31-34, 43.

[2] 侯彦青, 谢 刚, 陶东平, 俞小花, 李荣兴, 宋东明. SiCl4氢化转化为SiHCl3过程的热力学[J]. 中国有色金属学报, 2011, 21(12): 3202-3210.

[3] 苗军舰, 丘克强, 陈少纯. 西门子体系中SiHCl3和SiCl4的热力学行为[J]. 中国有色金属学报, 2008, 18(10): 1937-1944.

[4] 苗军舰, 陈少纯, 丘克强. 西门子法生产多晶硅的热力学[J]. 无机化学学报, 2007, 23(5): 798-803.

[6] 沈 辉, 曾祖勤. 太阳能光伏发电技术[M]. 北京: 化学工业出版社, 2005.

[7] 梁骏吾. 电子级多晶硅的生产工艺[J]. 中国工程科学, 2000, 2(12): 34-39.

[8] 梁骏吾. 光伏产业面临多晶硅瓶颈及对策[J]. 科技导报, 2006, 24(6): 5-11.

[13] 杨晓婵. 日本将建年产3000t的锌还原法多晶硅生产厂[J]. 现代材料动态, 2008, 15: 10-16.