DOI: 10.11817/j.ysxb.1004.0609.2021-36546

铜冶炼渣的矿物学特征及氧压酸浸

史公初,廖亚龙,苏博文,郗家俊

(昆明理工大学 冶金与能源工程学院,昆明 650093)

摘 要:

采用人工重砂分析、电子显微镜和电子探针成分分析、化学物相分析、XRD、SEM-EDS等分析手段,对铜冶炼渣进行了矿物学研究。结果表明:铜冶炼渣中的含铜矿物主要以冰铜的形式存在,含铁矿物主要以磁铁矿的形式存在,脉石矿物主要以硅酸铁的形式存在。渣中铜、铁互相嵌布且分布均匀,多种矿物互相包裹,难以直接利用。采用加压氧气低酸度条件下浸出工艺,能够破坏铜、铁嵌布结构,高效选择性浸出铜,将渣中的铁和硅分别转化、重构为赤铁矿和非晶态二氧化硅。在硫酸浓度0.4 mol/L、反应温度200 ℃、液固比6 mL/g、氧分压600 kPa、浸出时间80 min和物料粒度75~150 μm条件下,铜冶炼渣中Cu的浸出率>95.0%,Fe的浸出率<0.6%,Si的浸出率<2.0%,浸出矿浆过滤速率可达378.54 L/(m2·h);浸出渣中的Fe和Si分别以赤铁矿(α-Fe2O3)和非晶态SiO2的形态存在,且铜含量低于0.1%(质量分数)。

关键词:

文章编号:1004-0609(2021)-03-0765-10 中图分类号:TF803.23 文献标志码:A

引文格式:史公初, 廖亚龙, 苏博文, 等. 铜冶炼渣的矿物学特征及氧压酸浸[J]. 中国有色金属学报, 2021, 31(3): 765-774. DOI: 10.11817/j.ysxb.1004.0609.2021-36546

SHI Gong-chu, LIAO Ya-long, SU Bo-wen, et al. Mineralogical characteristics and oxygen pressure acid leaching process of copper smelting slag[J]. The Chinese Journal of Nonferrous Metals, 2021, 31(3): 765-774. DOI: 10.11817/j.ysxb.1004.0609.2021-36546

铜是现代工业不可或缺的基础原料,铜矿日益枯竭的现状制约着我国未来发展。我国铜矿以贫矿、伴生矿、共生矿为主[1],铜矿品位较低,冶炼过程中需要加入氧化钙、二氧化硅等熔剂,因此产生了大量的铜冶炼渣[2]。目前,我国每年产生大约2000万t铜冶炼渣,尽管铜冶炼渣中富含有铜、铁、锌等有价金属,但因其结构复杂,多种矿物互相包裹,结构致密质地坚硬[3],渣中铜铁等资源回收利用极为困难。因此,绝大多数铜冶炼渣仍采用堆积方式处理,迄今为止,铜冶炼渣的累计堆存量已经达到1.5亿t,且主要以缓冷渣和水淬渣的形态产出[4-5]。铜冶炼渣大量堆存不仅侵占土地,而且渣中的有毒元素也会对周围的土壤水体造成污染。为合理利用铜冶炼渣缓解矿产资源压力,实现经济与环境共赢,加强铜冶炼渣的资源无害化处理迫在眉睫。

目前,国内外铜冶炼渣的无害处理主要是采用选矿或冶金方法回收其中的有价金属[6],但选矿工艺与冶金火法处理工艺均存在金属回收率低[7-9],能源消耗大,对环境污染严重等缺点,并且最终仍产生大量铜冶炼渣,达不到无害化和减量化的目的。而传统的常压湿法浸出工艺虽能将渣中的有价金属分离提取[10-12],但其工艺流程复杂,反应时间长,耗酸量大,还会对环境造成二次污染,并且浸出过程中依旧存在铁硅共浸、固液分离难、除杂工序冗杂等问题。

本文以典型的水淬铜冶炼渣为研究对象,采用人工重砂分析、电子显微镜、电子探针成分分析、化学元素分析、XRD、SEM-EDS等分析手段,系统研究了铜冶炼渣的矿物学特征,查明了铜冶炼渣主要矿物的组成、赋存状态以及主要矿物及脉石成分的嵌布特征[13]。基于获得的矿相结构和赋存状态的研究结果,采用氧压酸浸工艺低铜冶炼渣进行处理,破坏矿物相的嵌布结构,实现铜冶炼渣中有价金属的高选择性浸出,并为此类重有色冶炼渣的综合利用提供了理论依据。

采用氧压酸浸工艺对进行铜冶炼渣处理,渣中铜的浸出率可达95%,铁、硅的浸出率小于2%,可实现有价金属在低酸度低能耗条件下高选择性浸出的同时限制硅和铁的浸出的目的[14-17]。浸出液补加少量新硫酸后即可循环处理铜冶炼渣,直至浸出液中的铜元素富集至可采用传统的离子交换或者溶解萃取等工艺对其回收;酸性加压选择性浸出得到的尾渣,经碱液常压处理后,可生成有较高经济价值的白炭黑与直接用于炼铁的优质原料(α-Fe2O3)。整个酸浸过程清洁环保,不会产生二氧化硫及温室气体,且浸出酸液与浸出渣得到了充分利用,在低能耗、零污染的前提下将废弃铜冶炼渣变废为宝。

1 实验

1.1 实验原料

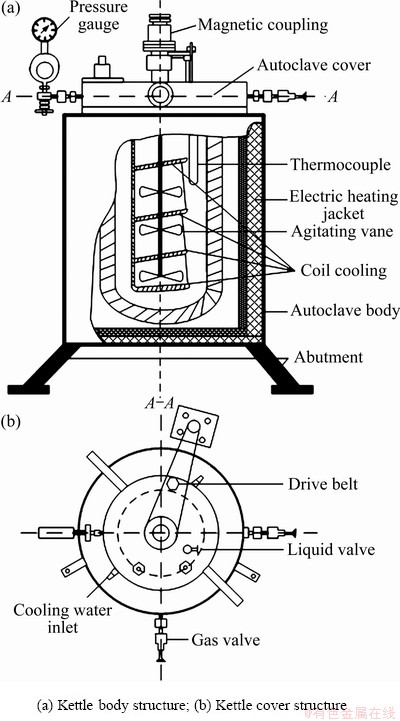

试验所用铜冶炼渣来自云南某铜冶炼厂,铜冶炼渣经破碎研磨、筛分后,采用等离子原子发射光谱法(ICP-AES)测定的主要元素含量,结果如表1所示。从表1可知,铁、硅、氧是铜冶炼渣中的主要元素,该三种元素合计占铜冶炼渣总质量的75% (质量分数)以上;而铜冶炼渣中硫的含量较低,可初步判断铜冶炼渣中主要元素的存在形态为氧化物。同时,铜冶炼渣中也含有铜、锌等有价金属,铜的含量大于0.6%(质量分数),远高于我国平均铜矿品位。因此,如何将铜冶炼渣中的有价金属进行回收利用,缓解资源压力,实现经济与环境共赢,其意义重大而深远。

表1 铜冶炼渣的主要成分含量

Table 1 Chemical composition of copper slag (mass fraction, %)

1.2 实验试剂与设备

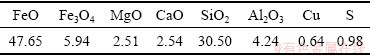

实验所用的主要试剂:98%(质量分数)硫酸、碘化钾、乙酸铵溶液、氟化氢铵饱和溶液、硫代硫酸钠标液、硫氰化钾溶液、邻菲啰啉溶液、对硝基苯酚溶液等。所用试剂均为分析纯,水为去离子水。实验所用氧压酸浸设备为威海化工机械有限公司生产的GSH-2L钛材压力釜,采用电热套加热,温度控制范围为20~220 ℃,实验设备如图1所示。

图1 实验装置示意图

Fig. 1 Schematic diagram of experimental device

1.3 实验方法

1.3.1 表征方法

采用人工重砂分析、电子显微镜(EM)和电子探针成分分析(EPA),荷兰帕纳科分析仪器公司X’Pert Pro MPD型X射线衍射仪(XRD)对铜冶炼渣进行物相鉴定;采用日本电子株式会社JSM-6360型扫描电子显微镜(SEM)对铜冶炼渣进行形貌分析;采用美国Pekin-Elmer公司Optima-5300DV型电感耦合等离子体原子发射光谱仪(ICP-AES)定量测定铜冶炼渣及浸出渣的化学元素含量。

1.3.2 氧压浸出

实验由铜冶炼渣氧压酸浸和浸出矿浆过滤性能测量两部分组成。

氧压酸浸:铜冶炼渣经粉碎、过筛后,可获得不同粒级的实验原料。将100 g铜冶炼渣与一定浓度的硫酸溶液置于已升温至指定温度的压力釜中,在连续搅拌的状态下通入氧气并维持整个实验过程氧分压恒定。反应结束后,关闭氧气阀和电加热装置,并通入冷却水将反应体系冷却至室温,打开卸压阀门排出废气,取出浸出矿浆,在真空过滤装置上抽滤,随后收集滤液和洗液分析浸出液中各元素的浓度,滤渣置于干燥箱于105 ℃干燥2 h后进行化学元素分析及物相表征。铜、铁、锌及硅的浸出率按式(1)计算:

(1)

(1)

式中:ηx为铜、铁、锌及硅的浸出率;wxi为浸出渣中铜、铁、锌及硅的含量;wx0为铜冶炼渣中铜、铁、锌及硅的含量。

过滤性能测量:量取200 mL浸出矿浆置于 d 9 cm布氏漏斗中,在真空度为-75 kPa条件下抽滤,测定浸出液过滤速率以表征浸出渣的过滤性 能[18]。

(2)

(2)

式中: 为矿浆过滤速率;

为矿浆过滤速率; 为浸出矿浆体积(200 mL);S为漏斗的过滤面积;t为过滤时间。

为浸出矿浆体积(200 mL);S为漏斗的过滤面积;t为过滤时间。

2 结果与讨论

2.1 铜冶炼渣的矿物学

2.1.1 铜冶炼渣矿物组成及相对含量

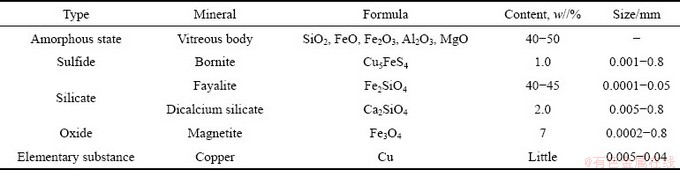

通过光薄片鉴定、电子探针成分分析、人工重砂分析等表明,铜冶炼渣组成较为复杂,主要由非晶态的玻璃体(化学元素分析表明主要由SiO2、FeO、Fe2O3、Al2O3、MgO等组成)、硅酸盐(铁橄榄石和硅酸二钙)、硫化物(斑铜矿Cu5FeS4,电子探针成分分析表明含S 27.2%、Fe17.07%、Cu 55.36%左右(质量分数))以及少量自然元素铜组成。具体矿物组成、相对含量及粒度分布见表2。

2.1.2 铜、铁的赋存状态及分布

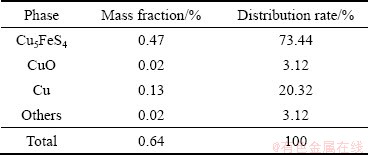

有价元素在矿石中的赋存状态是决定其回收工艺及回收指标的重要的因素,为查清铜冶炼渣中铜、铁的赋存状态以及分布规律,通过光薄片鉴定、电子探针成分分析、人工重砂分析等表明:含铜矿物主要有斑铜矿、单质铜;含铁矿物主要为磁铁矿,铁橄榄石;脉石矿物主要有硅酸二钙和非晶相态的玻璃体相等矿物相组成。分别对铜冶炼渣中铜、铁元素进行化学物相分析,分析结果如表3、4所示。由表3可知,渣中的铜主要以Cu5FeS4的形态存在,其次以金属单质铜的形态存在,分别达到总铜含量的73.44%、20.32%(质量分数)。由表4可知,渣中的铁主要以硅酸铁、磁铁矿的形态存在,两者之和占总铁含量的90%(质量分数)以上。此外,还有少量的铁以斑铜矿的形态存在。

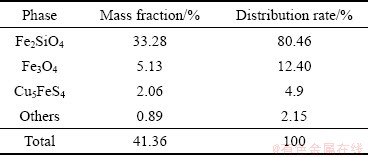

2.1.3 铜冶炼渣的X射线衍射物相分析

在扫描范围(2θ)为10°~90°,步长为2 (°)/min的条件下对铜冶炼渣进行X射线衍射分析,图2所示为铜冶炼渣的XRD谱。由图2可知,衍射谱线中存在典型的馒头峰,说明矿样有非晶态物质存在。结晶态矿物相主要包括铁橄榄石、磁铁矿以及少量的Cu5FeS4等(衍射峰不明显);非晶态部分主要是硅酸盐形成的玻璃体,其结果与化学分析结果相符。

表2 铜渣的矿物组成和含量

Table 2 Mineral composition and relative content of copper slag

表3 铜渣中铜物相分析结果

Table 3 Analysis results of copper phase in copper slag

表4 铜渣中铁物相分析结果

Table 4 Analysis results of iron phase in copper slag

图2 铜冶炼渣的XRD谱

Fig. 2 XRD pattern of copper metallurgical slag

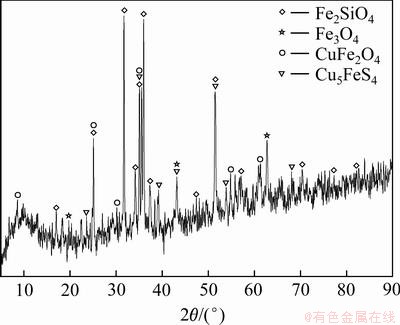

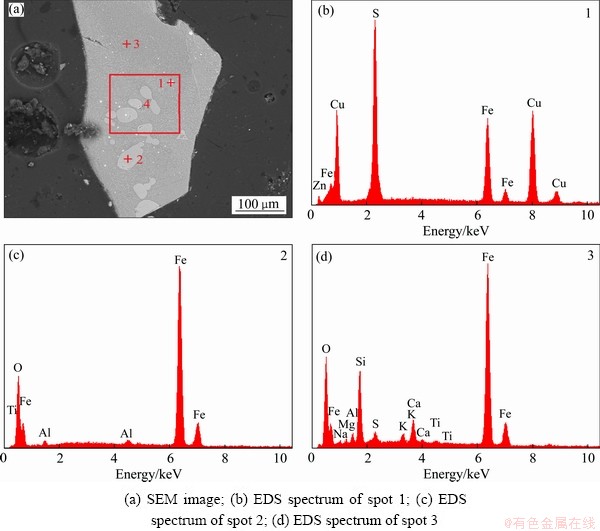

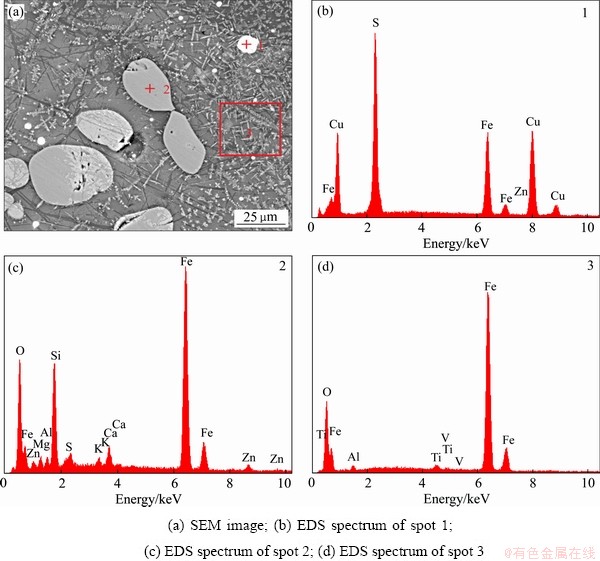

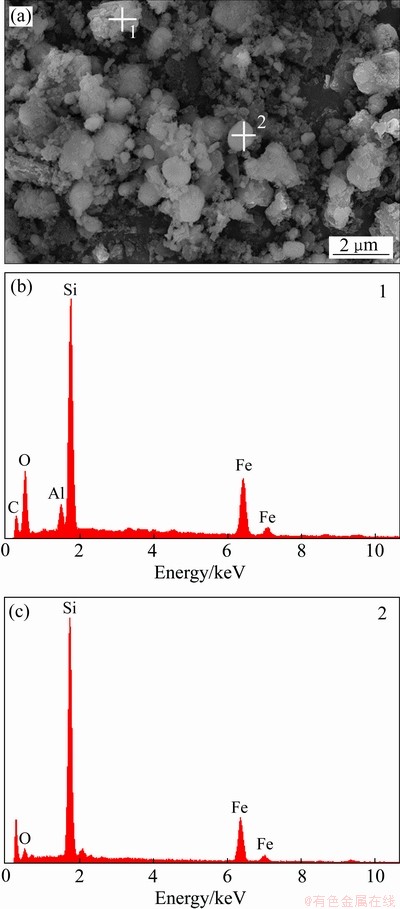

2.1.4 铜冶炼渣微观形貌分析

为进一步确定铜冶炼渣中主要矿物的嵌布方式,选取一定量铜冶炼渣制成光片,表面喷金后在扫描电镜下观察其微观形貌,并采用能谱分析仪(EDS)对铜冶炼渣进行物相组成分析,以确定铜冶炼渣中主要矿物组成及其嵌布特征。

图3 铜冶炼渣的SEM像和EDS谱

Fig. 3 SEM image and EDS spectra of copper metallurgical slag

图4 图3(a)中区域4放大后的SEM像和EDS谱

Fig. 4 SEM image and EDS spectra of amplification region 4 in Fig. 3(a)

图3所示为铜冶炼渣微观形貌和能谱分析结果,图4所示为图3中区域4放大后的形貌图及能谱分析结果。由能谱分析可知,区域1、2、3分别为冰铜相、Fe3O4相以及Fe2SiO4相,图中白色点状物即为冰铜相,灰色部分为磁铁矿相,褐色部分为铁橄榄石相组成的炉渣基底。渣中含铜矿物主要以Cu5FeS4和铜形成的冰铜相状态存在,并夹杂部分的FeS、ZnS,冰铜主要呈圆粒状产出,且多嵌布于铁橄榄石上,其次也有少量冰铜包裹于磁铁矿中;渣中含铁矿物主要以磁铁矿的状态存在,并呈椭圆或不规则形状产出,与铁橄榄石、冰铜互相嵌布;渣中的脉石矿物主要以铁橄榄石与非晶态玻璃质的形式存在,并夹杂少量的锌、钠、镁、铜等元素。铁橄榄石呈条带状、脉状、小毛刺状或树枝状与非晶态玻璃质紧密结合,冰铜与磁铁矿等矿物都分布在铁橄榄石与非晶态物质形成的脉石矿物基底上。

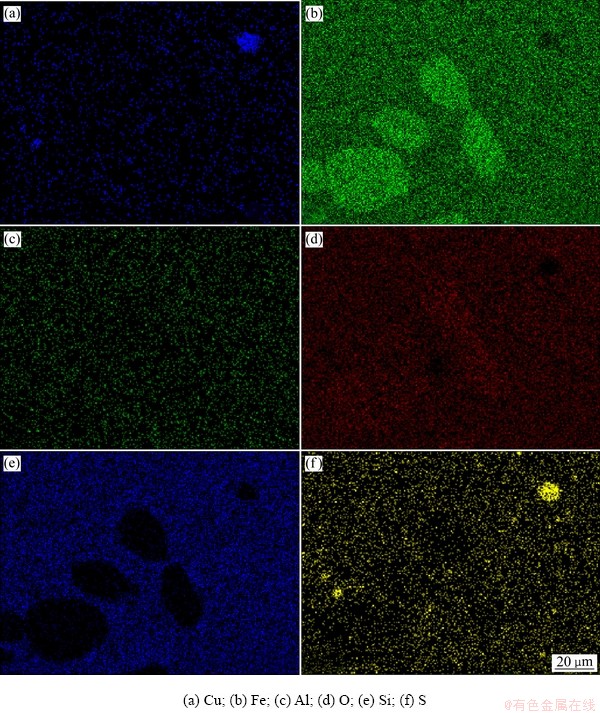

2.1.5 铜冶炼渣其他元素的分布特征

为了进一步了解铜冶炼渣中其他元素在渣中的微观分布情况,对图4区域进行了主要元素的面扫描分析,主要分析铜、铁、铝、氧、硅、硫等元素,面扫描结果如图5所示。从主要元素面扫描结果可知,铜冶炼渣中的素铁、硅、氧等元素在渣中分布均匀,互相嵌布,而铜、硫等则局部区域富集,整体分布相对均匀。铜冶炼渣中含铜、铁互相嵌布,多种矿物互相包裹,使其结构致密,难以直接利用。

2.2 氧压酸浸效果与机理

2.2.1 氧压酸浸效果

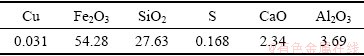

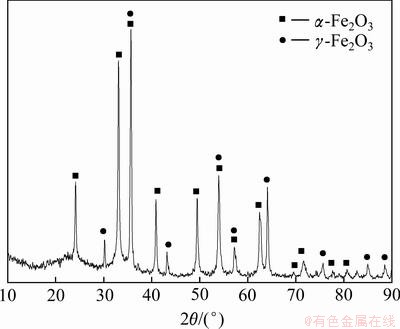

对硫酸浓度、液固比、温度、氧分压、浸出时间及物料粒度对铜、铁、硅的浸出率,浸出矿浆过滤速率的影响的研究,获得硫酸浓度0.4 mol/L、液固比6 mL/g、温度200 ℃、氧分压600 kPa、浸出时间80 min和粒度75~150 μm为优化条件。在此优化条件进行了三组平行验证实验,其平均结果表明铜的浸出率为95.06%,铁的浸出率小于0.6%,硅的浸出率小于2.0%,矿浆过滤速率为378.54 L/(m2·h),浸出液的pH值为0.47。对改优化浸出条件下获得的浸出渣进行了化学成分检测,分析结果见表5。由表5可知,铁、硅、CaO、Al2O3等元素及物质在浸出过程中未被浸出,而是在渣中富集,且浸出渣中铜的含量低于0.1%(质量分数),可以直接用于炼铁作业,或者在常压碱性浸出分离硅制备白炭黑产品后[19-22],成为优质的赤铁矿再用于炼铁。浸出渣的XRD谱(见图6)表明:浸出渣的主要矿物为赤铁矿(由大多数的α-Fe2O3和少量γ-Fe2O3组成);硅以非晶态SiO2形态存在(在图中无相应的衍射峰)、并与赤铁矿呈物理结合形态。浸出渣的扫描电镜图(SEM)与能谱分析(EDS)(见图7)则表明浸出渣为疏松多孔性渣(微观形貌为均匀的球形状的二氧化硅颗粒,含氧化铁较少)[13],极大提高了矿浆的过滤性能,氧压硫酸浸出处理铜冶炼渣工艺具有较好的前景。上述浸出渣的XRD及SEM-EDS表征得到的结论与高硅铁闪锌矿、合成硅酸锌以及镍转渣加压浸出时硅铁的行为相吻合[23-26]。

图5 铜冶炼渣的元素面扫描SEM像

Fig. 5 SEM images of element surface scanning of copper metallurgical slag

表5 浸出渣的化学成分

Table 5 Composition of leaching residue (mass fraction, %)

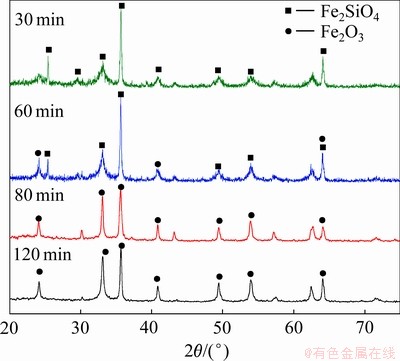

2.2.2 氧压酸浸机理分析

铜冶炼渣的主要成分为铁橄榄石、磁铁矿、冰铜,在富氧条件下均能与硫酸发生反应。浸出过程中,铜渣中的矿相结构随浸出时间增加而改变。图8所示为铜冶炼渣在不同浸出时间下获得的浸出渣的XRD谱。

图6 浸出渣的XRD谱

Fig. 6 XRD pattern of leaching residue obtained at optimum process

图7 浸出渣的SEM像和EDS谱

Fig. 7 SEM image (a) and EDS spectra ((b), (c)) of leaching residue

图8 不同浸出时间下浸出渣的XRD谱

Fig. 8 XRD patterns of leaching residue obtained at different reaction time

由XRD谱可知,随着浸出时间的增加,铜渣中的Fe3O4相消失,Fe2SiO4的衍射峰逐渐减弱消失,而Fe2O3的衍射峰逐渐增强,这表明Fe2SiO4相在向Fe2O3相转变。另外,在铜冶炼渣氧压酸浸过程中,部分进入浸出液中的二价铁盐会被氧化为高价铁盐,水解后以赤铁矿的形式留在浸出渣中[27],而渣中以硅酸铁形态存在的硅则转变为非晶态的SiO2。浸出渣的XRD(见图6)及SEM-EDS(见图7)的表征结果也支持这一结论,也与高硅铁闪锌矿、合成硅酸锌、镍转渣加压浸出时硅铁的行为相吻 合[23-26]。从上述表征和分析可以得出,铜冶炼渣低酸氧气加压浸出过程中主要存在如下的化学反应。

Fe2SiO4+H2SO4+O2→Fe2(SO4)3+SiO2+H2O (3)

Cu5FeS4+H2SO4+O2→CuSO4+Fe2(SO4)3+H2O+S (4)

CuFe2O4+H2SO4+O2→CuSO4+Fe2(SO4)3+H2O (5)

Fe3O4+H2SO4+O2→Fe2(SO4)3+H2O (6)

FeSO4+O2+H2SO4→Fe2(SO4)3+2H2O (7)

Fe2(SO4)3+H2O→Fe2O3+H2SO4 (8)

反应方程式(3)~(8)的吉布斯自由能均为负值、且随温度升高不断减小[28],因此,升高温度均有利于反应的正向进行。硫酸浓度是铜冶炼渣氧压酸浸过程的决定性因素之一,酸度不仅影响渣中铜的浸出,而且也会影响渣中铁的氧化和水解。REID等[29]的赤铁矿溶解理论表明,合理的酸度选择是保证铜冶炼渣高选择性浸出的前提。氧气是酸浸过程中重要的氧化剂,不仅是金属硫化物溶解的助剂,也会对渣中铁的氧化、水解产生显著的影响。TROMANS[30]的氧气溶解度理论也证实:增加浸出液中的氧气浓度与实现铜冶炼渣的高选择性浸出的关系。液固比是酸浸过程较为重要的因素,增大液固比可以降低矿浆黏度,增加分子传质,但也在一定程度上增加了硅的溶出,恶化了矿浆的过滤性能。DUFRESNE[31]的水浓度体系理论也为选择合适的液固比来实现铜冶炼渣的高选择性浸出,以及获得过滤性能良好的矿浆的结论提供了理论依据。

3 结论

1) 铜冶炼渣矿物组成复杂,含铜矿物主要以冰铜相存在,含铁矿物主要以磁铁矿和铁橄榄石的形态存在,脉石矿物以铁橄榄石与非晶态玻璃质的形式存在,冰铜与磁铁矿等矿物都分布在铁橄榄石与非晶态物质形成的脉石矿物基底上,渣中铜、铁互相嵌布,多种矿物相互包裹,使其结构致密,难以直接利用。

2) 采用氧压低酸选择性浸出工艺,能破坏铜、铁嵌布结构,将铜冶炼渣中99%以上的铁转化为赤铁矿相,铁的回收率高,过程不产生二氧化硫及温室气体,工艺环保,能耗低。反应过程酸度低,对设备腐蚀小,操作条件温和,易于实现产业化。

3) 控制物料粒度75~150 μm,在始酸浓度0.4 mol/L、浸出温度200 ℃、液固比6 mL/g、氧分压600 kPa、浸出时间80 min条件下,铜的浸出率在95.0%以上,铁的浸出率<0.6%,硅的浸出率<2.0%,浸出矿浆过滤速率可达378.54 L/(m2·h)。在此浸出条件下,铜冶炼渣中铁、硅绝大部分都进入浸出渣,浸出液补加少量硫酸后可作为下次浸出反应的酸液循环使用,不仅减少了大量能耗,而且对环境更为友好。

4) 铜冶炼渣氧压低硫酸选择性浸出铜分离铁的工艺,不仅提取了铜冶炼渣中铜等有价金属,改善了矿浆过滤性能,而且可循环利用酸浸液中的游离酸,极大程度上降低了能耗,减少了对环境的污染。浸出渣成分及物相分析表明,浸出渣主要由赤铁矿(α-Fe2O3和γ-Fe2O3)和非晶态SiO2组成,其中几乎不含硫,有价金属含量低于0.1%(质量分数),浸出渣可作为优质炼铁原料应用于炼铁作业或进一步处理。该工艺将废弃铜冶炼渣变废为宝,实现了废渣的高附加值再利用,达到了铜冶炼渣资源化、无害化、减量化处理的目的,是铜冶炼渣处理的可取方法。

REFERENCES

[1] 王 华, 李 磊. 铜冶炼渣中有价金属回收的应用基础研究[M]. 北京: 科学出版社, 2013.

WANG Hua, LI Lei. Basic research on the application of recovery of valuable metals from copper smelting slag[M]. Beijing: Science Press, 2013.

[2] 廖亚龙, 叶 朝, 王祎洋, 等. 铜冶炼渣资源化利用研究进展[J]. 化工进展, 2017, 36(8): 3066-3073.

LIAO Ya-long, YE Chao, WANG Yi-yang, et al. Resource utilization of copper smelter slag—A state-of-the-arts review[J]. Chemical Industry and Engineering Progress, 2017, 36(8): 3066-3073.

[3] 赵 凯, 程相利, 齐渊洪, 等. 水淬铜冶炼渣的矿物学特征及其铁硅分离[J]. 过程工程学报, 2012, 12(1): 38-43.

ZHAO Kai, CHENG Xian-li, QI Yuan-hong, et al. Characteristics of water quenched copper-containing slag and separation of iron and silicon from it[J]. The Chinese Journal of Process Engineering, 2012, 12(1): 38-43.

[4] ALTER H. The composition and environmental hazard of copper slags in the context of the basel convention[J]. Resources Conservation and Recycling, 2005, 43(4): 353-360.

[5] CARRANZA F, ROMERO R, MAZUELOS A, et al. Biorecovery of copper from converter slags: Slags characterization and exploratory ferric leaching tests[J]. Hydrometallurgy, 2009, 97(1/2): 39-45.

[6] AGRAWAL A, SAHU K K, PANDEY B D. Solid waste management in non-ferrous industries in India[J]. Resources Conservation and Recycling, 2004, 42(2): 99-120.

[7] CARRANZA F, IGLESIAS N, MAZUELOS A, et al. Ferric leaching of copper slag flotation tailings[J]. Minerals Engineering, 2009, 22(1): 107-110.

[8] LIAO Y L, CHAI X J, LI J T, et al. Study on the reduction of ferrous compounds disseminated in fayalite, vitreous and magnetite in dumped copper slag by means of carbonthermic method[J]. Advanced Materials Research, 2011, 233/235: 684-688.

[9] CHENG Xiang-li, ZHAO Kai, QI Yuan-hong, et al. Direct reduction experiment on iron-bearing waste slag[J]. Journal of Iron and Steel Research(International), 2013, 20(3): 24, 35-29, 35.

[10] KOPKOVA E, GROMOV P, SHCHELOKOVA E. Decomposition of converter copper-nickel slag in solutions of sulfuric acid[J]. Theoretical Foundations of Chemical Engineering, 2011, 45(4): 505-510.

[11] BANZA A N, GOCK E, KONGOLO K. Base metals recovery from copper smelter slag by oxidising leaching and solvent extraction[J]. Hydrometallurgy, 2002, 67(1): 63-69.

[12] ZHAO Guo-dong, LIUC Qing. Leaching of copper from tailings using ammonia/ammonium chloride solution and its dynamics[C]// International Conference on Chemistry & Chemical Engineering. Kyoto, Japan: Institute of Electrical and Electronics Engineers(IEEE), 2010: 216-220.

[13] LI Y, PAPANGELAKIS V G, PEREDERIY I. High pressure oxidative acid leaching of nickel smelter slag: Characterization of feed and residue[J]. Hydrometallurgy, 2009, 97(3/4): 185-193.

[14] LI Y, PEREDERIY I, PAPANGELAKIS V G. Cleaning of waste smelter slags and recovery of valuable metals by pressure oxidative leaching[J]. Journal of Hazardous Materials, 2008, 152(2): 607-615.

[15] JI Z G, XU Z, WANG W, et al. Selective and multi-step leaching of valuable metals from scrap copper-smelting sludge[J]. Applied Mechanics and Materials, 2015, 737: 642-645.

[16] ZHANG Yang, MA Rui-lin, NI Wang-Dong, et al. Selective leaching of base metals from copper smelter slag[J]. Hydrometallurgy, 2010, 103(1/4): 25-29.

[17] 赵 凯, 宫晓然, 李 杰, 等. 急冷铜冶炼渣矿物学及其综合利用[J]. 中国矿业, 2015, 24(9): 102-106.

ZHAO Kai, GONG Xiao-ran, LI Jie, et al. Mineralogical characteristics and comprehensive utilization of rapid cooling copper slag[J]. China Mining Magazine, 2015, 24(9): 102-106.

[18] 刘付朋, 刘志宏, 李玉虎, 等. 锌粉置换镓锗渣高压酸浸的浸出机理[J]. 中国有色金属学报, 2014, 14(4): 1091-1098.

LIU Fu-peng, LIU Zhi-hong, LI Yu-hu, et al. Leaching mechanism of zinc powder replacement residue containing gallium and germanium by high pressure acid leaching[J]. The Chinese Journal of Nonferrous Metals, 2014, 14(4): 1091-1098.

[19] 贺实月, 李会泉, 李少鹏, 等. 煤粉炉高铝粉煤灰碱溶脱硅反应动力学[J]. 中国有色金属学报, 2014, 24(7): 1888-1894.

HE Shi-yue, LI Hui-quan, LI Shao-peng, et al. Kinetics of desilication process of fly ash with high aluminum from pulverized coal fired boiler in alkali solution[J]. The Chinese Journal of Nonferrous Metals, 2014, 24(7): 1888-1894.

[20] 杜淄川, 李会泉, 包炜军, 等. 高铝粉煤灰碱溶脱硅过程反应机理[J]. 过程工程学报, 2011, 11(3): 442-447.

DU Zi-chuan, LI Hui-quan, BAO Wei-jun, et al. Research on reaction mechanism of desilication process of high aluminum fly ash by alkali solution[J]. The Chinese Journal of Process Engineering, 2011, 11(3): 442-447.

[21] 薄春丽, 马淑花, 郑诗礼, 等. 高铝粉煤灰在碱介质中脱硅反应动力学研究[J]. 中国稀土学报, 2012, 30(S): 155-158.

BO Chun-li, MA Shu-hua, ZHENG Shi-li, et al. Research on kinetics of desilication process of high aluminum fly ash in alkaline medium[J]. Journal of Chinese Society Rare Earths, 2012, 30(S): 155-158.

[22] 刘晓婷, 王宝冬, 肖永丰, 等. 高铝粉煤灰碱溶预脱硅过程研究[J]. 中国粉体技术, 2013, 19(6): 24-27.

LIU Xiao-ting, WANG Bao-dong, XIAO Yong-feng, et al. Pre-desilication process of alumina-rich fly ash in alkali solution[J]. China Powder Science and Technology, 2013, 19(6): 24-27.

[23] XU H S, WEI C, LI C X, et al. Selective recovery of valuable metals from partial silicated sphalerite at elevated temperature with sulfuric acid solution[J]. Journal of Industrial and Engineering Chemistry, 2014, 20(4): 1373-1381.

[24] HE S M, WANG J K, YAN J F. Pressure leaching of synthetic zinc silicate in sulfuric acid medium[J]. Hydrometallurgy, 2011, 108(3/4): 171-176.

[25] 黄斐荣. 镍转炉渣氧压硫酸浸出提取钴、镍、铜的研究[D]. 昆明: 昆明理工大学, 2016.

HUANG Fei-rong. Research on extraction of cobalt, nickel, and copper from nickel converter slag by oxidative pressure sulfuric acid leaching[D]. Kunming: Kunming University of Science and Technology, 2016.

[26] HUANG F R, LIAO Y L, ZHOU J, et al. Selective recovery of valuable metals from nickel converter slag at elevated temperature with sulfuric acid solution[J]. Separation and Purification Technology, 2015, 156(2): 572-581.

[27] 廖亚龙, 黄斐荣, 周 娟, 等. 低冰镍转炉渣中钴的氧压酸浸行为及其动力学[J]. 化工学报, 2015, 66(10): 3971-3978.

LIAO Ya-long, HUANG Fei-rong, ZHOU Juan, et al. Kinetics and behavior of cobalt extraction from low nickel matte converter slag by pressure oxidative leaching with sulfuric acid[J]. CIESC Journal, 2015, 66(10): 3971-3978.

[28] ARSLAN C, ARSLAN F. Recovery of copper, cobalt and zinc from copper smelter and converter slags[J]. Hydrometallurgy, 2002, 67(1/3): 1-7.

[29] REID M, PAPANGELAKIS V G. New data on hematite solubility in sulphuric acid solutions from 130 to 270 degrees[C]// DUTRIZAC J E, RIVEROS P A. Iron Control Technology. Montreal, Canada: Canadian Institute of Mining, Metallurgy and Petroleum, 2006: 673-686.

[30] TROMANS D. Oxygen solubility modeling in inorganic solutions: Concentration, temperature and pressure effects[J]. Hydrometallurgy, 1998, 50(3): 279-296.

[31] DUFRESNE R E. Quick leach of siliceous zinc ore[J]. Journal of Metals, 1976, 28(2): 8-12.

Mineralogical characteristics and oxygen pressure acid leaching process of copper smelting slag

SHI Gong-chu, LIAO Ya-long, SU Bo-wen, XI Jia-jun

( Faculty of Metallurgical and Energy Engineering, Kunming University of Science and Technology, Kunming 650093, China)

Abstract: By means of artificial heavy sand analysis, electron microscopy and electron probe analysis, chemical analysis, XRD, SEM and DES, the mineralogy of copper smelting slag was studied. The results show that copper bearing minerals in copper slag mainly exist in the form of matte, the iron bearing minerals mainly exist in the form of magnetite, gangue minerals mainly exist in the form of fayalite. Copper and iron in the slag are inlaid with each other and evenly distributed, and many minerals are wrapped with each other, so it is difficult to use them directly. Under the condition of pressure oxygen and low acidity, the leaching process can destroy the structure of copper and iron, extract copper efficiently and selectively, transform and reconstruct the iron and silicon in the slag into hematite and amorphous silica, respectively. Under the conditions of sulfuric acid concentration of 0.4 mol/L, reaction temperature of 200 ℃, liquid-solid ratio of 6 mL/g, oxygen partial pressure of 600 kPa, leaching time of 80 min and particle size of 75-150 μm, the leaching rates of Cu, Fe and Si from copper smelting slag are more than 95.0%, less than 0.6% and less than 2.0%, respectively, and the filtration rate of leaching slurry can reach 378.54 L/(m2·h). Moreover, the iron and silicon in the leached slag are in the form of hematite (α-Fe2O3) and amorphous SiO2, respectively, and the copper content is less than 0.1% (mass fraction).

Key words: copper smelting slag; mineralogy; oxygen pressure acid leaching; selective leaching; phase reconfiguration

Foundation item: Projects(21978122, 21566017) supported by the National Natural Science Foundation of China

Received date: 2020-03-02; Accepted date: 2020-07-02

Corresponding author: LIAO Ya-long; Tel: +86-871-65198154; E-mail: liaoylsy@163.com

(编辑 李艳红)

基金项目:国家自然科学基金资助项目(21978122,21566017)

收稿日期:2020-03-02;修订日期:2020-07-02

通信作者:廖亚龙,教授,博士;电话:0871-65198154;E-mail:liaoylsy@163.com

摘 要:采用人工重砂分析、电子显微镜和电子探针成分分析、化学物相分析、XRD、SEM-EDS等分析手段,对铜冶炼渣进行了矿物学研究。结果表明:铜冶炼渣中的含铜矿物主要以冰铜的形式存在,含铁矿物主要以磁铁矿的形式存在,脉石矿物主要以硅酸铁的形式存在。渣中铜、铁互相嵌布且分布均匀,多种矿物互相包裹,难以直接利用。采用加压氧气低酸度条件下浸出工艺,能够破坏铜、铁嵌布结构,高效选择性浸出铜,将渣中的铁和硅分别转化、重构为赤铁矿和非晶态二氧化硅。在硫酸浓度0.4 mol/L、反应温度200 ℃、液固比6 mL/g、氧分压600 kPa、浸出时间80 min和物料粒度75~150 μm条件下,铜冶炼渣中Cu的浸出率>95.0%,Fe的浸出率<0.6%,Si的浸出率<2.0%,浸出矿浆过滤速率可达378.54 L/(m2·h);浸出渣中的Fe和Si分别以赤铁矿(α-Fe2O3)和非晶态SiO2的形态存在,且铜含量低于0.1%(质量分数)。

[1] 王 华, 李 磊. 铜冶炼渣中有价金属回收的应用基础研究[M]. 北京: 科学出版社, 2013.

[2] 廖亚龙, 叶 朝, 王祎洋, 等. 铜冶炼渣资源化利用研究进展[J]. 化工进展, 2017, 36(8): 3066-3073.

[3] 赵 凯, 程相利, 齐渊洪, 等. 水淬铜冶炼渣的矿物学特征及其铁硅分离[J]. 过程工程学报, 2012, 12(1): 38-43.

[17] 赵 凯, 宫晓然, 李 杰, 等. 急冷铜冶炼渣矿物学及其综合利用[J]. 中国矿业, 2015, 24(9): 102-106.

[18] 刘付朋, 刘志宏, 李玉虎, 等. 锌粉置换镓锗渣高压酸浸的浸出机理[J]. 中国有色金属学报, 2014, 14(4): 1091-1098.

[19] 贺实月, 李会泉, 李少鹏, 等. 煤粉炉高铝粉煤灰碱溶脱硅反应动力学[J]. 中国有色金属学报, 2014, 24(7): 1888-1894.

[20] 杜淄川, 李会泉, 包炜军, 等. 高铝粉煤灰碱溶脱硅过程反应机理[J]. 过程工程学报, 2011, 11(3): 442-447.

[21] 薄春丽, 马淑花, 郑诗礼, 等. 高铝粉煤灰在碱介质中脱硅反应动力学研究[J]. 中国稀土学报, 2012, 30(S): 155-158.

[22] 刘晓婷, 王宝冬, 肖永丰, 等. 高铝粉煤灰碱溶预脱硅过程研究[J]. 中国粉体技术, 2013, 19(6): 24-27.

[25] 黄斐荣. 镍转炉渣氧压硫酸浸出提取钴、镍、铜的研究[D]. 昆明: 昆明理工大学, 2016.

[27] 廖亚龙, 黄斐荣, 周 娟, 等. 低冰镍转炉渣中钴的氧压酸浸行为及其动力学[J]. 化工学报, 2015, 66(10): 3971-3978.

[31] DUFRESNE R E. Quick leach of siliceous zinc ore[J]. Journal of Metals, 1976, 28(2): 8-12.