文章编号:1004-0609(2011)06-1396-08

球磨法制备Fe-1%C纳米晶及其热稳定性

张 柯,刘 峰, 宫明明,杨根仓

(西北工业大学 凝固技术国家重点实验室,西安 710072)

摘 要:

采用机械球磨方法制备了Fe-1%C(摩尔分数)单相固溶体纳米晶粉体材料,通过扫描电镜(SEM)及X射线衍射仪(XRD)分析球磨时间对粉末形貌和晶粒尺寸的影响,应用Scherrer公式得出平均晶粒尺寸与球磨时间的关系。结果表明:在球磨机主转速为155 r/min条件下,球磨10 h时,得到Fe-C单相固溶体;球磨时间达到85 h以上时,合金粉末形貌及尺寸趋于稳定,晶粒尺寸稳定在8 nm左右。由于大量晶界以及微观应变的存在,获得的Fe-C纳米晶具有自发长大趋势。采用差热分析(DSC)手段研究不同等温条件下Fe-C纳米晶的热稳定性,结合晶粒长大热力学和动力学理论,求得晶界扩散激活能及稳定晶粒尺寸等参数,并分析讨论Fe-C纳米晶的晶粒稳定机制。

关键词:

中图分类号:TG111.5,TF123.21 文献标志码:A

Preparation of Fe-1%C nanocrystalline by

mechanical milling and its thermal stability

ZHANG Ke, LIU Feng, GONG Ming-ming, YANG Gen-cang

(State Key Laboratory of Solidification Processing, Northwestern Polytechnical University, Xi’an 710072, China)

Abstract: The particles of Fe-1%C (mole fraction) alloy with the single phase solid solution nanocrystalline were produced by mechanical milling. The influences of milling time on the particles morphologies and the grain size were investigated by scanning electron microscopy (SEM) and X-ray diffractometry (XRD). Applying Scherrer formula, the average grain size, furthermore, the grain size evolution with the milling time, was obtained. The results show that the single phase solid solution has already been achieved after 10 h milling. Both the particles morphologies and the grain size become stable after milling over 85 h, and the final grain size is about 8 nm. The Fe-C nanocrystallines have the tendency of growing up resulting in the large amount of grain boundaries and micro-strain among them. The thermal stability of Fe-C nanocrystalline at different temperatures was investigated by isothermal differential scanning calorimetry (DSC) technology. Combining with the thermodynamics and kinetics of grain growth, the active energy of grain boundary diffusion and the stable grain size were calculated, and the stable mechanism of Fe-C nanocrystalline was discussed.

Key words: Fe-C alloy; nanocrystalline; thermal stability; mechanical milling

Fe-C合金作为传统结构材料被广泛应用于各领域,然而在某些特殊环境下,常规组织结构的Fe-C合金材料性能已经难以满足人们对材料的高使用性能要求。纳米晶材料具有较小的晶粒尺寸和较大的比晶界面积,因而显现出传统材料所不及的优异的力学和物理性能[1-2],受到广泛关注。采用机械球磨制备Fe-C合金纳米晶粉体,结合后续烧结处理可以得到块体纳米晶材料,这为实现更加节能和节省工序手段获得高性能材料提供新的方向。采用该方法Ohsaki等[3-4]成功制备出强度达1 830 MPa的Fe-0.8%C(质量分数)合金纳米晶材料。

然而无论采用何种手段获得的纳米晶材料,由于内部大量高能晶界的存在,使其处于亚稳定状态,纳米晶粒在后续处理和使用过程会长大,纳米晶晶粒稳定性问题也成为制约其应用的一个关键因素。现有理论将晶粒稳定性归因于热力学上溶质偏析导致晶界能减小[5–8]和动力学上的溶质拖拽效应[9–11]。对于给定的纳米晶体系,其稳定性机制需要通过实验和理论分析来确定。

DSC差热分析手段可以较精确地定量反映出体系在升温、降温或等温转变过程中的吸/放热信息,可以用于晶粒长大过程的研究。采用DSC手段,MALOW和KOCH等[12]对纯铁纳米晶的热稳定性进行实验研究和分析,SILVA等[13]对电沉积Ni-和Co-基合金纳米晶的热稳定性进行实验研究和分析,卢柯等[14]对Ni-P纳米晶的热稳定性进行实验研究和分析。

Fe-C纳米晶粉末材料在烧结和后续使用过程中会出现晶粒长大现象,从而减弱纳米晶自身的优异性能。因此,本文作者采用机械球磨法制备Fe-1%C (摩尔分数)合金单相固溶体纳米晶,进而采用DSC差热分析手段对其热稳定性进行实验研究;同时建立定量模型对等温晶粒长大过程热量释放DSC曲线进行描述,旨在为传统Fe基合金纳米晶制备及其在后续烧结及使用过程的稳定化提供指导。

1 实验

实验用原始金属粉末为纯度为99.99%(摩尔分数)的Fe粉,原始粒度小于74 μm;含C为99.85%(摩尔分数)的石墨粉,原始粒度小于35 μm。球磨实验在KQM-X4Z/B型行星式四头快速球磨机上进行。选用不锈钢罐和淬火不锈钢球, 为防止球磨过程中粉末氧化,采用2XZ-1型真空泵反复抽真空3次,并充入高纯Ar保护。

当球磨机选定后,影响球磨效果的主要因素为球磨机转速,球料比及球磨时间见文献[15]。为了实现高的球磨效果,参照文献[15-16]报道,球料比选择为18.5:1,其中粒径为10 mm、8 mm和5 mm的不锈钢球的数量比为1:3:12。球磨机主转速选择为155 r/min,为防止球磨过程粉末温度过高,每隔5~10 h停机冷却并采样,总球磨时间为100 h。对经过不同球磨时间处理的粉末样品进行X 射线衍射(XRD)相结构分析、扫描电镜(SEM)形貌观察。所用X 射线衍射仪为D/max-2400 型, Cu 靶,Kα谱线(λα=0.154 1 nm)。应用Sherrer 公式求得粉末的平均晶粒尺寸, 计算时扣除仪器宽化、Kα2以及晶格畸变带来的物理宽化效应。粉末形貌观测在VEGAⅡXMH型扫描电子显微镜上进行。样品热以及DSC 热稳定性分析在NETZSCH-STA449C型差示扫描量热仪上进行,等温加热速率实验升温速率分别选择为20 K/min和40 K/min,温度范围为100~700 ℃;中温等温实验等温温度分别选择250、270、320、350和450 ℃;而高温等温温度分别为500、530、600和630 ℃。为保证等温实验过程控温精度,达到等温温度之前的升温速率为20 K/min。

2 结果与分析

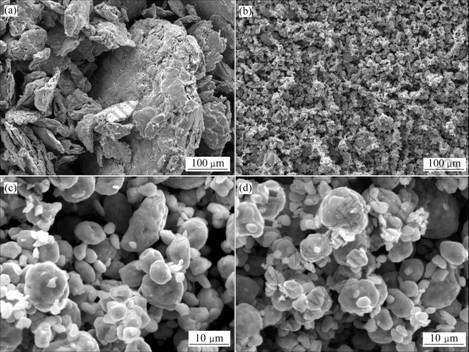

图1所示为Fe和石墨机械混合粉体分别球磨5~100 h后合金粉末的SEM像。由图1可见,在球磨初期,由于粉末样品受到磨球的冲击发生塑性变形,而此时颗粒内部积累的内应力不大,不足以使其发生破碎,颗粒之间出现机械焊合(见图1(a));球磨5 h后的样品(见图1(b))由于粉末颗粒之间及与磨球之间反复碰撞发生塑性形,逐渐失去原有粉末形状,形成复合片层状组织结构,此时片层较为粗大,这与其他合金体系球磨实验观测结果吻合[17]。随球磨时间的延长,由于颗粒内部不断累积的应力及缺陷不断加大,粗大层片颗粒破碎,形成小的颗粒,粉末粒度逐渐减小,直至颗粒破碎与机械焊合导致的颗粒增大之间实现平衡,颗粒尺寸将达到一个稳定范围。在本研究条件下,机械球磨85 h后(见图1(b)和(h)),粉末粒度趋于稳定(平均粒度约为10 μm)。

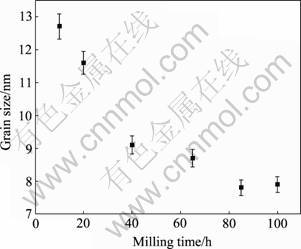

对于Fe和石墨机械混合粉末以及不同球磨时间后的合金粉末样品进行XRD 分析,其结果如图2所示。由图2可看出,当球磨时间超过10 h以后,体系中已经只存在单相固溶体。应用Sherrer公式对平均晶粒尺寸进行计算,得出晶粒尺寸随球磨时间演化如图3所示。由图3可以看出,本研究条件下经过85 h球磨后,样品晶粒尺寸趋于稳定。

球磨过程稳定尺寸纳米晶的形成过程如下:外部施加大应变作用下,粉末内部大量高能缺陷产生,并移动、堆积形成晶界;同时,一部分缺陷通过运动,变形,晶粒长大得到释放,两者平衡时晶粒尺寸达到稳定。在机械球磨过程中,由于合金化元素(沿缺陷)扩散均匀所需时间小于晶粒尺寸达到稳定时间,因此先形成单相固溶体;随后固溶体晶粒不断细化,直至达到稳定尺寸。

图1 不同球磨时间下Fe-C合金粉末颗粒SEM像

Fig.1 SEM images of Fe-C powders after milled for different times

图2 不同球磨时间下Fe-C合金粉末的XRD谱

Fig.2 XRD patterns of Fe-C alloy powder after milled for different times: (a) Original Fe and C powders; (b) Milled alloy powder

图3 Fe-C合金晶粒尺寸随球磨时间的变化

Fig.3 Dependence of mean grain size for Fe-C alloy powder on milling time

3 Fe-1%C纳米晶的热稳定性

晶粒长大是晶界在驱动力作用下的迁移过程,类似于肥皂泡的膨胀,进而得出晶粒长大动力学公式,即晶粒长大速率V随时间变化关系[18-19]:

![]() (1)

(1)

式中:D为平均晶粒尺寸;t为时间;M =M0exp[Q/(RT)]为晶界迁移率,其中Q为晶界扩散激活;T为温度;P为晶界迁移或晶粒长大驱动力。

考虑溶质拖拽对晶界移动性以及杂质颗粒的钉扎作用,结合晶界迁移驱动力的表达式可以得出[19],

![]() (2)

(2)

式中:σ为晶界能;n为生长指数;![]() 和

和![]() 为模型参数,均为常数。

为模型参数,均为常数。

若忽略溶质拖拽及钉扎等效应影响,则有[12]

![]() (3)

(3)

当n=2时,可以采用晶粒长大经典抛物线公式[9]:

![]() 或

或![]() (4)

(4)

式中:D0为初始晶粒尺寸。

晶粒长大过程的热力学驱动力,即晶界能σ,可由热力学理论求得[5-8, 20]。将Gibbs等温吸附公式与正规稀溶体化学势表达式结合,得出合金晶界能表达 式[5–7]

![]() (5)

(5)

式中:Γb为晶界溶质过剩量,而Γb0为其饱和值;T为温度; x0为平均成分;σ0为纯组元晶界能;Vm为摩尔体积;ΔHs为偏析焓。

忽略位形熵对晶界能的影响,结合溶质守恒条件,可以得出[8, 20]

![]() (6)

(6)

式中:σ1=σ0-ΔHsx0δρ;σ2=ΔHsx0ρ/6,其中ρ为晶界密度;δ为晶界厚度。

对于多晶体系其总的晶界焓可以由下式求 得[12, 21]

![]() (7)

(7)

式中:g为形状因子。

联立以上式(4)、(6)和(7),可以得出晶粒长大过程体系焓变与时间的关系式:

![]()

(8)

(8)

或者由式(3)、(6)和(7), 可以得出焓变速率与焓变的关系式:

![]() (9)

(9)

以及晶粒尺寸与焓变关系式,

![]() (10)

(10)

应用式(8)~(10)对等温晶粒长大过程实际放热曲线进行拟合,可以得出偏析焓、晶界迁移率等参数,进而获知晶粒长大过程的热力学和动力学机制。

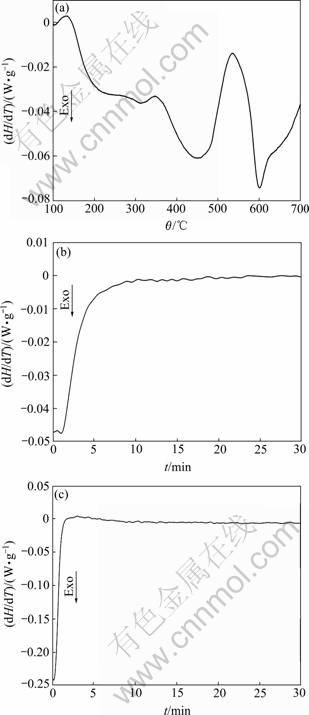

同一球磨条件下获得的粉末试样,在每个设定温度程序下的DSC实验分别进行两个循环,并将第二次作为基线扣除(消除可逆转变的影响)。等加热速率DSC曲线结果如图4(a)所示,曲线上存在3个较显著的放热峰,这与纯铁纳米晶DSC曲线类似[12]。低温200 ℃以下峰对应于颗粒内部应力的释放[22];中温(450 ℃)和高温(600 ℃)两个峰对应两次明显的晶粒长大过程[12]。等温DSC热分析实验时,粉末样品首先在200 ℃等温一段时间以消除应力释放引起的放热对晶粒长大放热信号的影响,然后快速将样品升温至等温温度保温30 min,得出等温放热曲线如图4(b)和(c)所示。由中温等温DSC曲线可以看出,等温初期,放热显著,而等温时间10 min后,DSC曲线变得平直,几乎无放热信号(见图4(b));而高温等温DSC曲线上始终无明显放热(见图4(c)),这表明中温等温实验,随时间增加晶粒长大直至稳定(等温过程存在放热);而高温等温段晶粒不发生长大(即等温阶段几乎不出现放热),由此可以推测中温和高温下晶粒长大机制应有所不同,而具体长大机制有待进一步研究。

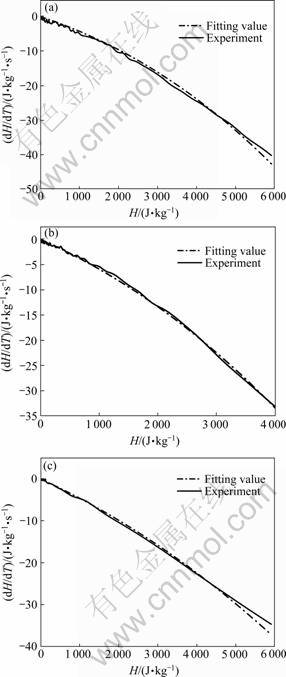

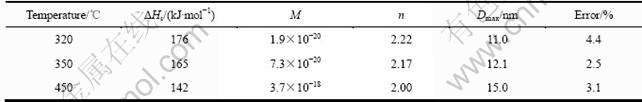

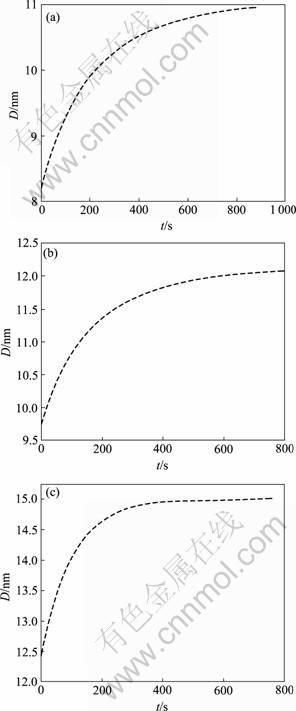

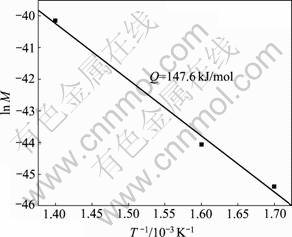

应用式(9)对中温(270~450 ℃)等温阶段DSC放热曲线(即dH/dt—t关系)进行拟合,拟合参数见表1,拟合结果如图5所示。可以看出,对于3组中温等温DSC曲线,式(9)可以较好与其吻合。结合拟合结果,由式(10)可以求得不同等温温度下晶粒尺寸随等温时间变化关系,如图6所示。应用晶界移动性表达式M=M0exp(Q/RT)对求得的M进行拟合(见图7),可以得到晶界扩散激活能Q=147.6 kJ/mol。

图4 纳米晶Fe-C合金等加热速率及等温DSC曲线

Fig.4 DSC curves of as-milled (100h) nanocrystalline Fe-C powder: (a) At heating rate of 20 K/min; (b) Isothermal curve at 250 ℃ for 30 min; (c) Isothermal curve at 600 ℃ for 30 min

将得到的晶界扩散激活能与相关文献[12, 23-24]对比,发现略有差异,这可以归因于文献中给出的是纯铁纳米晶结果,考虑到C原子的溶入,向晶界偏析会降低晶界能,增大了晶界扩散激活能。生长指数n的取值与长大机制有关,为n=2时符合抛物生长,即晶界能驱动的晶粒长大[9],而n的变化是不同温度下长大机制差异引起的。这与纯Fe纳米晶长大类似,只是后者的长大机制与晶粒尺寸相关[24]。拟合得出的偏析焓偏大,一方面,由于晶界能(见式(6))中忽略了位形熵一项的贡献,同时将其余可能的晶粒尺寸稳定因素均归结于晶界能的减小;另一方面,模型采用的晶界能表达式基于正规稀溶液热力学,而C(间隙原子)与Fe形成固溶体与理想正规稀溶体有所差别,这会造成拟合结果与真实值的偏差。

图5 应用式(9)对不同等温温度下焓变速率与焓变实验结果的拟合

Fig.5 Fitting experimental curves of dH/dt and H at different isothermal temperatures according to equation (9): (a) 320 ℃; (b) 350 ℃; (c) 450 ℃

表1 采用式(9)拟合不同等温温度下DSC曲线的参数及误差

Table 1 Parameters and errors of DSC curves fitted by equation (9) at different isothermal temperatures

图6 应用式(10)结合拟合结果求得的晶粒尺寸与等温时间关系

Fig.6 Relationship between D and t at different isothermal temperatures according to equation (10): (a) 320 ℃; (b) 350 ℃; (c) 450 ℃

图7 晶界迁移率与温度之间的Arrhenius关系

Fig.7 Arrhenius relationship between grain-boundary mobility and temperature

纳米晶晶粒长大是一个受热力学参数控制的动力学过程[25],因此纳米晶晶粒的稳定性分析需要考虑晶粒长大的热力学和动力学机制两方面因素[20, 25]。热力学上晶粒长大减缓(停止)可归结为驱动力的减小(消失);而动力学上晶界移动性的减小会减缓晶粒长大,有利于晶粒稳定,但是它无法解释稳定晶粒的存在(即晶粒停止长大)。

通过对等加热速率及不同温度下等温DSC曲线分析可以看出,随着温度的升高,一方面晶界迁移率M急剧增大,符合随温度指数变化关系(见图7),即温度升高增加了晶界移动性,因此高温使晶粒尺寸更快趋于其稳定值;另一方面温度升高,稳定晶粒尺寸Dmax增大[13],使得Fe-C纳米晶的稳定性降低。

文献[12, 23-24]对纯铁纳米晶热稳定性进行研究,通过对比可以发现溶质原子C溶入后,Fe-C合金纳米晶热稳定性与纯铁纳米晶有所差异。等温阶段,随时间增加,晶粒长大,直至达到稳定(无放热)。晶粒长大过程,溶质向晶界偏析降低晶界能(晶粒长大驱动力)[6-7, 25],晶粒长大受阻。对实验结果进行拟合得出晶界扩散激活能Q=147.6 kJ/mol,与文献[12]给出的纯Fe纳米晶晶粒长大激活能(125 kJ/mol)接近,表明Fe-C纳米晶的晶粒长大仍是由晶界扩散所控制;同时,也表明溶质原子C的加入增加大了晶粒长大的激活能,有利于晶粒稳定。文献[12]给出,纯铁纳米晶经350、400、450 ℃等温退火后,稳定晶粒尺寸Dmax分别为15.7、17.1、21.4 nm(初始晶粒尺寸为8 nm左右);文献[23]给出,纯铁纳米晶在300、350、400 ℃等温退火后,Dmax分别为12.6、13.9、23.9 nm(初始晶粒尺寸为10 nm左右),均高于本实验结果拟合得到的稳定晶粒尺寸,进一步表明C原子的加入提高纳米晶的热力学稳定性。

4 结论

1) 采用机械球磨方法制备了Fe-1%C纳米晶单相固溶体合金粉末;采用SEM,XRD分析手段研究颗粒形貌尺寸,平均晶粒随球磨时间演化,球磨时间达到85 h后,颗粒尺寸和晶粒尺寸均趋于稳定。

2) 采用DSC热分析手段对纳米晶粒稳定性进行实验研究,通过对晶粒长大过程DSC放热曲线进行拟合,得出偏析焓和晶界扩散激活能等参数。

3) 结合晶粒长大热、动力学分析得出,Fe-1%C纳米晶晶粒稳定机制为溶质原子偏析导致晶粒长大激活能增大,同时长大驱动力(晶界能)减小。而温度升高会增大晶界迁移率和稳定晶粒尺寸,不利于晶粒稳定。

REFERENCES

[1] GLEITER H. Nanocrystalline materials[J]. Prog Mater Sci, 1989, 33: 223-315.

[2] LU K. Nanocrystalline metals crystallized from amorphous solids: nanocrystallization, structure, and properties[J]. Mater Sci Eng R, 1996, 16: 161-221.

[3] OH-ISHI K, ZHANG H W, OHKUBO T, HONO K. Microstructure characterization of bulk nanocrystalline Fe-0.8C alloy produced by mechanical milling and spark plasma sintering[J]. Mater Sci Eng A, 2007, 456: 20-27.

[4] SRINIVASARAO B, OH-ISHI K, OHKUBO T, MUKAI T, HONO K. Synthesis of high-strength bimodally grained iron by mechanical alloying and spark plasma sintering[J]. Script Mater, 2008, 58: 759-762.

[5] WEISSM?LLER J. Alloy effects in nanostructures[J]. Nanostructured Mater, 1993, 3: 261-272.

[6] KIRCHHEIM R. Grain coarsening inhibited by solute segregation[J]. Acta Mater, 2002, 50: 413-419.

[7] LIU F, KIRCHHEIM R. Nano-scale grain growth inhibited by reducing grain boundary energy through solute segregation[J]. J Cryst Growth, 2004, 264: 385-391.

[8] KRILL C E, EHRHARDT H, BIRRINGER R. Thermodynamic stabilization of nanocrystallinity[J]. Z Metallkd, 2005, 96: 1134-1141.

[9] BURKE J E, TURNBULL D. Recrystallization and grain growth[J]. Prog Met Phys, 1952, 3: 220-292.

[10] CAHN J W. The impurity-drag effect in grain boundary motion[J]. Acta Metall, 1962, 10: 789-798.

[11] MICHELS A, KRILL C E, EHRHARDT H, BIRRINGER R, WU D T. Modelling the influence of grain-size-dependent solute drag on the kinetics of grain growth in nanocrystalline materials[J]. Acta Mater, 1999, 47: 2143-2152.

[12] MALOW T R, KOCH C C. Grain growth in nanocrystalline iron prepared by mechanical attrition[J]. Acta Materialia, 1997, 45: 2177-2186.

[13] da SILVA M. Thermal stability of electrodeposited nanocrystalline Ni- and Co-based materials[D]. Goteborg, Sweden: Chalmers University of Technology, 2007.

[14] LU K, WEI W D, WANG J T. Grain growth kinetics and interfacial energies in nanocrystalline Ni-P alloys[J]. J Appl Phys, 1991, 69: 7345-7347.

[15] 许士跃. 机械合金化纳米晶Fe-C过饱和固溶体系的结构和磁性能研究[D]. 上海: 上海大学, 2005.

XU Shi-yue. Structural and magnetic properties of supersolibility nanocrystalline Fe-C systems by mechanical alloying method[D]. Shanghai: Shanghai University, 2005.

[16] 张 秋. 机械合金化制备Fe基纳米晶、非晶合金粉末及其磁性性能研究[D]. 北京: 中国石油大学, 2007.

ZHANG Qiu. The preparation of Fe-Ni-Si-C by mechanical alloying and the studies of its magnetic properties[D]. Beijing: China University of Petroleum, 2007.

[17] 于 洋, 胡连喜, 线恒泽, 易 剑, 王尔德. 机械球磨制备纳米晶Ni-30%Fe固溶体的研究[J]. 粉末冶金技术, 2004, 22: 328-332.

YU Yang, HU Lian-xi, XIAN Heng-ze, YI Jian, WANG Er-de. Research of nanocrystalline Ni-30%Fe solid solution synthesized by mechanical milling[J]. Powder Metallurgy Technology, 2004, 22: 328-332.

[18] L?CKE K, DETERT K. A quantitative theory of grain-boundary motion and recrystallization in metals in the presence of impurities[J]. Acta Metall, 1957, 5(11): 628-637.

[19] HILLERT M. On the theory of normal and abnormal grain growth[J]. Acta Metall, 1965, 13: 227-238.

[20] CHEN Z, LIU F, WANG H F, YANG W, YANG G C, ZHOU Y H. A thermokinetic description for grain growth in nanocrystalline materials[J]. Acta Mater, 2009, 57(5): 1466-1475.

[21] CHEN L C, SPAEPEN F. Analysis of calorimetric measurements of grain growth[J]. J Appl Phys, 1991, 69: 679-688.

[22] LU L, TAO N R, WANG LB, DING B Z, LU K. Grain growth and strain release in nanocrystalline copper[J]. J Appl Phys, 2001, 89: 6408-6414.

[23] BONETTI E, DEL BIANCO L, PASQUINI L, SAMPAOLESI E. Thermal evolution of ball milled nanocrystalline iron[J]. Nanostructured Mater, 1999, 12: 685-688.

[24] KRILL C E, HELFEN L, MICHELS D, NATTER H, FITCH A, MASSON O, BIRRINGER R. Size-dependent grain-growth kinetics observed in nanocrystalline Fe[J]. Phys Rev Lett, 2001, 86: 842-845.

[25] ZHANG K, CHEN Z, LIU F, YANG G C. Thermodynamic state and kinetic process; analysis of grain boundary excess in nano-scale grain growth[J]. J Alloy Compd, 2010, 501: L4-L7.

(编辑 李艳红)

基金项目:国家自然科学基金资助项目(50771084);新世纪杰出人才基金资助项目(NCET-05-870);111引智工程资助项目(B08040);霍英东青年教师基金资助项目(111502);凝固技术国家重点实验室自由研究基金资助项目(09-QZ-2008,24-TZ-2009);西北工业大学基础研究基金资助项目(CJ200801)

收稿日期:2010-11-18;修订日期:2011-03-25

通信作者:刘 峰,教授;电话:029-88460374;E-mail: liufeng@nwpu.edu.cn

[1] GLEITER H. Nanocrystalline materials[J]. Prog Mater Sci, 1989, 33: 223-315.

[5] WEISSM?LLER J. Alloy effects in nanostructures[J]. Nanostructured Mater, 1993, 3: 261-272.

[6] KIRCHHEIM R. Grain coarsening inhibited by solute segregation[J]. Acta Mater, 2002, 50: 413-419.

[9] BURKE J E, TURNBULL D. Recrystallization and grain growth[J]. Prog Met Phys, 1952, 3: 220-292.

[10] CAHN J W. The impurity-drag effect in grain boundary motion[J]. Acta Metall, 1962, 10: 789-798.