基于T-S云推理网络的板形智能控制对比研究

张秀玲1,2,赵文保1,徐腾1,赵亮1

(1. 燕山大学 河北省工业计算机控制工程重点实验室,河北 秦皇岛,066004;

2. 国家冷轧板带装备及工艺工程技术研究中心,河北 秦皇岛,066004)

摘 要:

不确定性的云模型和T-S模糊神经网络相结合,设计T-S云推理网络,基于此网络,建立板形识别模型和轧机板形预测模型。针对900HC可逆冷轧机,设计板形控制系统,研发一种简捷的控制器;基于900HC的实测数据先离线训练确定控制器的初始参数,再在线调整控制器的参数, 调整方法使用误差反传算法,并与具有相同结构的T-S模糊控制器进行对比。研究结果表明:此系统具有有效性和较好的鲁棒性。

关键词:

云模型;T-S云推理网络;板形识别模型;轧机预测模型;板形控制;

中图分类号:TP273 文献标志码:A 文章编号:1672-7207(2013)11-4461-07

Contrastive on flatness intelligent control via T-S cloud inference network

ZHANG Xiuling1, 2, ZHAO Wenbao1, XU Teng1, ZHAO Liang1

(1. Key Laboratory of Industrial Computer Control Engineering of Hebei Province, Yanshan University,Qinhuangdao 066004, China;

2. National Engineering Research Center for Equipment and Technology of Cold Strip Rolling, Qinhuangdao 066004, China)

Abstract: Based on T-S fuzzy neural network and the cloud model, which is able to process data with uncertainty, T-S cloud inference network was designed. Flatness recognition model and flatness predictive model were established based on this network. For the 900HC reversible cold rolling mill, flatness control system was designed and a simple controller was developed. The initial parameters of controller were firstly determined through offline training based on measured data, then they were adjusted online. The error back propagation algorithm was used and compared with the T-S fuzzy controller. The results show that the flatness control system has effectiveness and a better robustness.

Key words: cloud model; T-S cloud inference network; flatness recognition model; shape prediction model; flatness control

板形控制(AFC)技术是带材轧制过程中的关键技术[1],而板形控制系统是一个多变量、非线性、多扰动、强耦合的复杂工业控制系统,最终产品的板形受到很多因素的影响。这些因素可以分为内因(金属本制的现状)和外因(轧制条件) 2个方面。轧制条件的影响更加复杂。凡是能影响轧制压力及轧辊凸度的因素(例如摩擦条件、轧辊直径、张力、轧制速度、弯辊力、磨损等)和能改变轧辊间接触压力分布的因素(例如轧辊外形、初始轧辊凸度)都可以影响板形[2]。近年来,以神经网络、模糊理论和支持向量机为代表的智能控制算法广泛应用到轧制领域[3-7],这些方法在仿真验证时都忽略了这些影响板形的因素,虽然模糊理论是采用隶属函数来描述隶属关系,仅通过精确的隶属函数难以体现这些影响因素的不确定性。云模型[8-9]是定性定量转换的又一新的模型,是语言值表示的定性概念与其定量表示之间的不确定性转换模型。云模型方法在统计数学和模糊数学的基础上,统一刻画了语言值与数值之间的随机性和模糊性[10],实现了定性到定量的自然转换。将云模型与T-S模糊神经网络相结合,用正态云代替隶属度函数,即T-S云推理网络。本文作者将T-S云推理网络应用到900HC可逆冷轧机板形控制系统中,通过仿真验证,得到了较好的控制效果。

1 T-S云推理网络

1.1 云模型

定义1[11]设U是一个用精确数值表示的定量论域,C是U上的定性概念,若定量值 ,且x是定性概念C上的一次随机实现,x对C的确定度

,且x是定性概念C上的一次随机实现,x对C的确定度 是有稳定倾向的随机数

是有稳定倾向的随机数

则x在论域U上的分布称为云(cloud),每一个x称为一个云滴。

云的数字特征用3个参数来描述,分别为期望Ex、熵En和超熵He,即(Ex, En, He)。期望Ex表示最能够代表定性概念的点;熵En表示定性概念的不确定性度量,反映了模糊性与随机性的关联性;超熵He是熵的不确定性度量,由模糊性和随机性共同决定。云的数字特征示意图如图1所示。

图1 云的数字特征示意图

Fig.1 Data characters of cloud

1.2 T-S云推理网络的结构

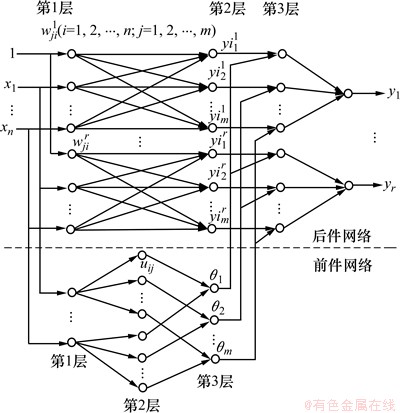

T-S云推理网络如图2所示。

图2 T-S云推理网络结构

Fig.2 Structure of T-S cloud inference network

前件网络有3层:第1层为输入层,该层各节点对应连接输入变量,把输入量引进前件网络,节点数为n。第2层为云化层,该层的每一个节点代表1个云模型,用于将输入变量云化。每一个输入变量的云化划分数为m,总节点数为n×m。第3层为云推理层,即云规则层。该层的节点数为m。该层的每一个节点代表一条云规则,它用来匹配云规则的前件,通常用代数乘积的算法计算每条规则的适用度,

(1)

(1)

后件网络各层之间都是线性关系,算法简单,隐含层的输出为

(2)

(2)

式中:wij为后件网络第1层与第2层的连接权值;k=1, 2, …, r;j=1, 2, …, m。

网络的总输出为

(3)

(3)

前件网络的作用是计算出每一条规则的适用度;由于前件网络的输出是模糊的,不确定的,后件网络的作用就是利用前件网络计算的适用度,将输出结果清晰化。

1.3 参数学习算法推导

当样本(设为第q个样本)输入网络,并产生输出时,均方误差应为各输出单元误差平方之和:

(4)

(4)

式中:Yk为网络的期望输出。

当所有的样本都输入网络后,总误差为

(5)

(5)

式中:t为样本总数。

采用最速下降法对网络的参数进行调整,网络参数的推导如下:

(6)

(6)

(7)

(7)

(8)

(8)

(9)

(9)

式中: ,表示由

,表示由 和

和 生成的正态随机数;

生成的正态随机数; 和

和 分别表示对应正态云的熵和超熵。

分别表示对应正态云的熵和超熵。

(10)

(10)

(11)

(11)

1.4 模型的稳定性分析

一个多维输出的系统可以分解成多个一维输出系统,因此不失一般性的考虑多输入单输出的T-S云推理网络[10]。第i条推理规则形式为:

(12)

(12)

其中: 代表第i条推理规则;p为规则总数;

代表第i条推理规则;p为规则总数; 为系统的状态变量;M为状态变量的云模糊集合;x(n+1)为被控系统的输出;

为系统的状态变量;M为状态变量的云模糊集合;x(n+1)为被控系统的输出; 为系数。

为系数。

写成矩阵形式为

(13)

(13)

其中: ;

; ;

;

。

。

系统的总输出为

,

,

(14)

(14)

式中: 为第i条规则的激活度。总输出可以写成:

为第i条规则的激活度。总输出可以写成: 。这是一个非线性离散系统的状态方程,可以用Lyapunov对非线性离散系统稳定性[11]的分析方法对T-S云推理网络进行稳定性分析[12]。

。这是一个非线性离散系统的状态方程,可以用Lyapunov对非线性离散系统稳定性[11]的分析方法对T-S云推理网络进行稳定性分析[12]。

2 基于T-S云推理网络的板形控制系统设计

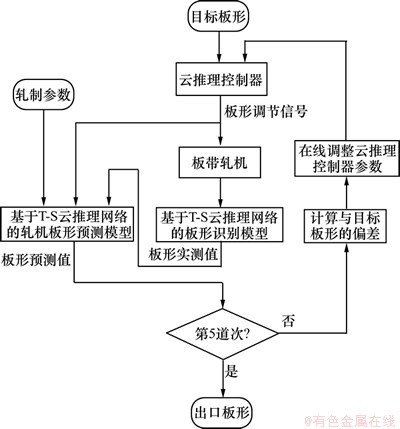

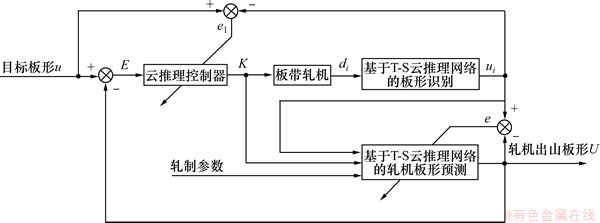

以900HC六辊可逆冷轧机为研究对象,基于T-S云推理网络,设计了以板形模式识别模型、轧机板形预测模型和板形控制控制器组成的闭环控制系统,主要考虑工作辊弯辊和中间辊横移2种控制手段,控制系统流程图结构如图3所示。

2.1 板形模式识别

常见的板形识别信号基本模式包括左边浪、右边浪、中间浪、双边浪、右三分浪、左三分浪、四分浪和边中浪[13]。轧后板形可以表示为板形基本模式的线性组合[14]:

(15)

(15)

式中: ;

; ;

;

;

; ;p1(x),p2(x),p3(x)和p4(x)分别为一次、二次、三次、四次勒让德多项式[15],u1,u3,u5,u7分别表示一次、二次、三次、四次板形偏差的隶属度。

;p1(x),p2(x),p3(x)和p4(x)分别为一次、二次、三次、四次勒让德多项式[15],u1,u3,u5,u7分别表示一次、二次、三次、四次板形偏差的隶属度。

图3 轧机板形控制系统流程图

Fig.3 Flow chart of flatness control system

设实测的待识别样本归一化为 ,第k个基本模式为

,第k个基本模式为 ,z为测量段数量,则可求待识别样本Z与第k个标准样本Zk的欧氏距离:

,z为测量段数量,则可求待识别样本Z与第k个标准样本Zk的欧氏距离:

;k=1, 2, …, 8 (16)

;k=1, 2, …, 8 (16)

对Dk进行如下处理[16]:

(1) 若D1<D2,则d1=D1;否则,d1=-D2。

(2) 若D3<D4,则d2=D3;否则,d2=-D4。

(3) 若D5<D6,则d3=D5;否则,d3=-D6。

(4) 若D7<D8,则d4=D7;否则,d4=-D8。

板形模式识别的T-S云推理络系统结构如图2所示,其中输入为di(i=1, 2, 3, 4),输出为ui(i=1, 3, 5, 7)。

2.2 轧机板形预测模型

为了提高板形的预测精度,考虑17个影响板形的因素,分别为:来料板宽B、入口平均厚度h0、出口平均厚度h1、轧制压力P、前张力T1、后张力T0、工作辊直径Dw、中间辊辊径Dm和支撑辊辊径Db、轧制温度t、弹性模量E;板形调节参数为:工作辊弯辊力Fw、中间辊横移量δ;k时刻的板形隶属度为u1(k),u3(k),u5(k)和u7(k)。模型的输出采用k+1时刻的板形隶属度u1(k+1),u3(k+1),u5(k+1)和u7(k+1)。

板形预测模型使用图2所示结构,建立17输入4输出的T-S云推理网络,输入和输出分别为:

2.3 控制器设计

控制器仍采用图2所示结构,4输入2输出的T-S云推理网络,输入为目标板形特征值与轧机板形隶属度的差E,输出为 。控制器首先用基于900HC的数据离线训练其初值,然后将控制器连接到板形控制系统,最后采用误差反传算法在线调整控制器的参数。板形控制系统的结构图如图4所示。

。控制器首先用基于900HC的数据离线训练其初值,然后将控制器连接到板形控制系统,最后采用误差反传算法在线调整控制器的参数。板形控制系统的结构图如图4所示。

3 仿真验证

为了验证本文提出的方法的有效性,针对某900HC可逆轧机,采用上述方法,对某一带材进行了轧制。材质SPHC;轧制规格:2.2×662→0.247×662。轧制基本参数如表1所示。实验选用的样本是截取某轧钢厂实测的连续数据。

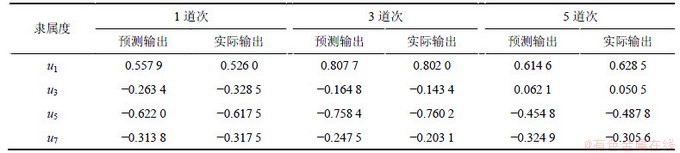

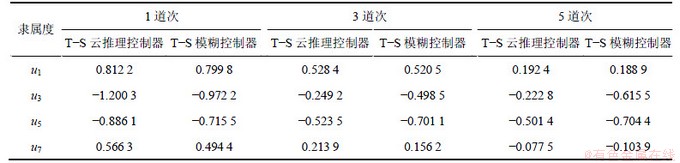

建立基于T-S云推理网络的板形预测模型,对训练样本集进行归一化处理。900HC可逆轧机在第1,3,5道次的出口安装有板形仪,将第1,3,5道次的预测板形与实测板形进行比较,如表2所示。第1,3,5道次预测输出与实际输出的误差平方和分别为 0.005 3,0.002 5和0.001 8。板形在某一时刻的板形三维图如图5所示。

从表2和图5可以看出:基于T-S云推理网络的板形预测模型的预测板形与实测板形有较好的一致性,证明本文建立的板形预测模型有较好的预测能力,为板形控制提供了依据。

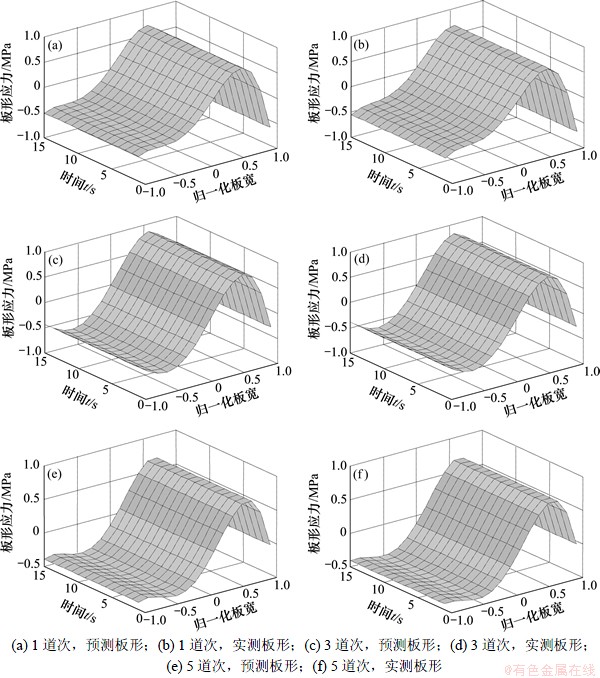

按照图4所示结构,在MATLAB 2010a环境下,对离线训练控制器和轧机板形预测模型进行编程仿真,得到了900HC可逆轧机的第1,3,5道次的板形隶属度;采用同样的结构,将T-S云推理控制器换成T-S模糊控制器,得到板形控制效果,并与T-S云推理控制器对比,如表3所示。2种控制器的第1道次和第5道次的板形曲线如图6所示。

从表3和图6可以看出:该控制方法能够大幅度的减小板形偏差;在控制对象相同的结构下,通过与T-S模糊控制器对比,其第5道次输出的板形偏差与第1道次的相比减小了89.27%,而T-S模糊控制器仅减小了60.64%,显示了T-S云推理控制器的优越性,表明基于T-S云推理网络设计的板形控制系统是一种有效的板形控制方法。

图4 轧机板形控制系统框图

Fig.4 Structure of flatness control system

表1 轧制基本参数

Table 1 Basic rolling parameters

表2 预测板形与实测板形比较

Table 2 Effect of predictive flatness and true flatness

表3 控制效果对比

Table 3 Comparison of control effect

图5 预测板形与实测板形对比

Fig.5 Comparison of predictive flatness and true flatness

图6 不同控制器下板形曲线对比

Fig 6 Comparison of the flatness curves with different controllers

4 结论

(1) 将云模型和T-S模糊神经网络相结合,设计了T-S云推理网络,并将其应用到900HC可逆冷轧机轧制过程,建立了基于T-S云推理网络的板形预测模型,仿真验证了该预测模型具有较强的预测能力和鲁棒性,能为高精度板形控制提供依据。

(2) 基于T-S云推理网络设计了以板形模式识别模型、轧机板形预测模型和板形控制控制器组成的闭环控制系统,并与具有相同控制对象的T-S模糊控制器进行对比,显示了T-S云推理控制器的优越性,是一种有效的板形控制手段。

(3) 将云模型与神经网络相结合,设计了一种新型的神经网络,并描述了其学习算法的框架,拓宽了云模型的适用性。

参考文献:

[1] 杨国来, 张守印, 周路, 等. HC轧机板形液压伺服系统智能控制的研究[J]. 液压气动与密封, 2006(4): 36-38.

YANG Guolai, ZHANG Shouyin, ZHOU Lu, et al. Research of intelligent on hydraulic servo system of HC mill shape[J]. Hydraulics Pneumatics & Seals, 2006(4): 36-38.

[2] 李坤. 板形控制的发展及其应用[J]. 硅谷, 2011(6): 140.

LI Kun. Development and application of flatness control[J]. Silicon Valley, 2011(6): 140.

[3] 包哲静. 支持向量机在智能建模和模型预测控制中的应用[D]. 杭州: 浙江大学电气工程学院, 2007: 4-12.

BAO Zhejing. Application of support vector machines in intelligent modeling and model predictive control[D]. Hangzhou: Zhejiang University. Institute of Electric Engineering, 2007: 4-12.

[4] 张秀玲, 陈丽杰, 逢宗朋. RBF神经网络的板形预测控制[J]. 智能系统学报, 2010, 5(1): 70-73.

ZHANG Xiuling, LI Shaoqing, PANG Zongpeng. Flatness pattern recognition based on adaptive neuro-fuzzy inference system[J]. CAAI Transaction of Intelligent Systems, 2010, 5(1): 70-73.

[5] LIU Hongmin, HE Haitao, SHAN Xiuying. Flatness control based on dynamic effective matrix for cold strip mills[J]. Chinese Journal of Mechanical Engineering, 2009, 22(2): 287-296.

[6] LI Deyi, LIU Changyu, LIU Luying. Study on the universality of the normal cloud mode[J]. Engineering Sciences, 2004, 6(8): 28-34.

[7] LI Deyi. Uncertainty reasoning based on cloud models in controllers[J]. Computers & Mathematics with Applications, 1998, 35(3): 99-123.

[8] 李德毅, 淦文燕, 刘璐莹. 人工智能与认知物理学[C]// 中国人工智能进展第10届全国学术年会论文集. 北京: 北京邮电大学出版社, 2003: 6-15.

LI Deyi, GAN Wenyan, LIU Luying. Artifical intelligence and cognitive physics[C]// 10th Chinese Association for Artificial Intelligence Progress. Beijing: Beijing University of Posts and Telecommunications Press, 2003: 6-15.

[9] 李德毅, 杜鹢. 不确定性人工智能[M]. 北京: 国防工业出版社, 2005: 143-149.

LI Deyi, DU Yi. Artificial Intelligence with uncertainty[M]. Beijing: National Defence Industry Press, 2005: 143-149.

[10] 吴方向, 史忠科, 戴冠中. T-S型模糊系统的稳定性分析及其应用[J]. 控制决策, 1999, 14(1): 65-68.

WU Fangxiang, SHI Zhongke, DAI Guanzhong. Stability analysis for T-S formal fuzzy system and its application[J]. Control and Decision, 1999, 14(1): 65-68.

[11] Ham C, Qu Z H, Kaloust J. Design of globally stabilizing robust fuzzy control for a class of nonlinear systems[J]. Int J Intelligent Control and Systems, 1996, 1(2): 261-271.

[12] Tanaka K, Sugeno M. Stability analysis and design of fuzzy control system[J]. Fuzzy Set and System, 1992, 45: 135-156.

[13] 单修迎, 刘宏民, 贾春玉. 含有三次板形的新型板形模式识别方法[J]. 钢铁, 2010, 45(8): 56-60.

SHAN Xiuying, LIU Hongmin, JIA Chunyu. A recognition method of new flatness pattern containing the cubic flatness[J]. Iron and Steel, 2010, 45(8): 56-60.

[14] 何海涛, 李楠. 基于SVM的改进RBF网络板形模式识别方法[J]. 自动化仪表, 2007, 28(5): 1-8.

HE Hai-tao, LI Nan. The improved RBF network approach to flatness pattern recognition based on SVM[J]. Process Automation Instrumentation, 2007, 28(5): 1-4.

[15] 张秀玲, 刘宏民. 板形模式识别的GA-BP模型和改进的最小二乘法[J]. 钢铁, 2003, 38(10): 29-34.

ZHANG Xiuling, LIU Hongmin. GA-BP model of flatness pattern recognition and improved least-squares method[J]. Iron and Steel, 2003, 38(10): 29-34.

[16] PENG Yan, LIU Hongmin, WANG Dongcheng. Simulation of type selection for 6-high cold tandem mill based on shape control ability[J]. Journal of Central South University of Technology, 2007, 14(2): 278-284.

(编辑 赵俊)

收稿日期:2012-09-18;修回日期:2013-01-22

基金项目:国家自然科学基金资助项目(50675186)

通信作者:张秀玲(1968-),女,山东章丘人,博士,教授,从事神经网络智能控制研究;电话:13930379910;E-mail: zxlysu@ysu.edu.cn

摘要:将具有处理数据不确定性的云模型和T-S模糊神经网络相结合,设计T-S云推理网络,基于此网络,建立板形识别模型和轧机板形预测模型。针对900HC可逆冷轧机,设计板形控制系统,研发一种简捷的控制器;基于900HC的实测数据先离线训练确定控制器的初始参数,再在线调整控制器的参数, 调整方法使用误差反传算法,并与具有相同结构的T-S模糊控制器进行对比。研究结果表明:此系统具有有效性和较好的鲁棒性。

[1] 杨国来, 张守印, 周路, 等. HC轧机板形液压伺服系统智能控制的研究[J]. 液压气动与密封, 2006(4): 36-38.

[2] 李坤. 板形控制的发展及其应用[J]. 硅谷, 2011(6): 140.

[3] 包哲静. 支持向量机在智能建模和模型预测控制中的应用[D]. 杭州: 浙江大学电气工程学院, 2007: 4-12.

[4] 张秀玲, 陈丽杰, 逢宗朋. RBF神经网络的板形预测控制[J]. 智能系统学报, 2010, 5(1): 70-73.

[8] 李德毅, 淦文燕, 刘璐莹. 人工智能与认知物理学[C]// 中国人工智能进展第10届全国学术年会论文集. 北京: 北京邮电大学出版社, 2003: 6-15.

[9] 李德毅, 杜鹢. 不确定性人工智能[M]. 北京: 国防工业出版社, 2005: 143-149.

[10] 吴方向, 史忠科, 戴冠中. T-S型模糊系统的稳定性分析及其应用[J]. 控制决策, 1999, 14(1): 65-68.

[13] 单修迎, 刘宏民, 贾春玉. 含有三次板形的新型板形模式识别方法[J]. 钢铁, 2010, 45(8): 56-60.

[14] 何海涛, 李楠. 基于SVM的改进RBF网络板形模式识别方法[J]. 自动化仪表, 2007, 28(5): 1-8.

[15] 张秀玲, 刘宏民. 板形模式识别的GA-BP模型和改进的最小二乘法[J]. 钢铁, 2003, 38(10): 29-34.