文章编号:1004-0609(2009)12-2119-09

铝锂合金新型立方相的析出规律及机理

王东林,李世晨,王小宁,郑子樵

(中南大学,材料科学与工程学院 长沙 410083)

摘 要:

对一种含少量Mg、Zn的Al-Cu-Li合金经过T6(固溶+人工时效)和T8(固溶+预变形+人工时效)热处理后的显微组织进行研究。结果表明:该合金在(T6, 170 ℃)峰时效时析出大量的立方相,而在(T6, 120 ℃)和(T6, 190 ℃) 峰时效时却没有发现立方相的大量存在。T1相和立方相之间可能存在一种竞争析出关系,而温度和预变形因素制约着这种竞争析出关系。利用Monte Carlo方法模拟时效初期该合金的原子分布,分析其立方相的形成机理。模拟结果表明:在(T6, 170 ℃)峰时效初期,Mg-Zn团簇周围的Cu、Mg原子富集区成为立方相形成的理想形核点。同时,Mg团簇周围区域内较高的空位浓度也有利于溶质原子的快速扩散。因此,Mg-Zn原子团簇应是立方相形核的关键因素。

关键词:

Al-Cu-Li合金;立方相;热处理;Monte Carlo方法;原子团簇辅助形核;

中图分类号:TG 146.2 文献标识码: A

Precipitation of new cubic phase in Al-Li alloys and its mechanism

WANG Dong-lin, LI Shi-chen, WANG Xiao-ning, ZHENG Zi-qiao

(School of Materials Science and Engineering, Central South University, Changsha 410083, China)

Abstract: The Al-Cu-Li alloys with addition of trace elements of Mg and Zn, treated by T6(solution treatment+artificial aging)and T8(solution treatment+pre-deformation+artificial aging), were studied. The experiment results show that a lot of new cubic phases precipitate when the alloy is aged under the peak-aged condition of (T6, 170 ℃), but this case dose not be found in the alloys aged under the peak-aged conditions of (T6, 120 ℃) and (T6, 190 ℃). There exists a competitive precipitation relationship between T1 phase and cubic phase, which is restricted by the factors of temperature and pre-deformation. Monte Carlo method was used to simulate the atom distribution in the alloy during initial aging stage and analyze the forming mechanism of the cubic phase. The simulation results show that during the initial aging stage of (T6, 170 ℃), the Cu-Mg atom enrichment zones around Mg-Zn clusters become the perfect nucleate points for the cubic phase formation. Meanwhile, the higher vacancy concentration around Mg clusters is beneficial to quick solute diffusion. Thus, the Mg-Zn atom clusters may be the key factor of the formation of cubic phase.

Key words: Al-Cu-Li alloy; cubic phase; heat treatment; Monte Carlo method; cluster-aided-nucleation

铝锂合金由于具有低密度,高比强度和比刚度等优良的特性,被认为是21世纪航空航天工业最理想的轻质高强结构材料之一。其中,Al-Cu-Li系合金是目前铝锂合金研究的重点。到目前为止,在该系合金中见诸报道的析出强化相有:球状δ相(Al3Li)、片状T1相(Al2CuLi,惯习面为{111}α)、片状θ相(Al2Cu,惯习面为{100}α)和少量针状S相(Al2CuMg)及其亚稳相,其析出特性,分布形态,晶体学特征都已被广泛研 究[1-3],未见有关立方形态析出相的报道。而目前Al合金中报道过的立方形态的析出相有两种:一种是在Al-Mg-Si系合金中高温时效时的观察到的粗大β相(Mg2Si)[4](~400 nm),一种是含Si的Al-Cu-Mg系合金中的弥散析出的细小σ相(Al5Cu6Mg2)[5-7](~30 nm)。一般认为这两种立方相的出现均与合金化元素Si的存在密切相关。本文作者在研究中发现,在不含Si的Al-Cu-Li系合金中添加微量Mg、Zn,除了观察到上述常见析出强化相外,合金在(T6, 170 ℃)峰时效后形成大量、均匀弥散分布的立方相。值得指出的是,从经典热力学角度看,对铝合金而言,微合金化元素的加入一般不会改变由合金主成分所处的相区,即不会导致新型强化相的大量出现,铝合金微合金化的效果主要在于调控上述析出相尺寸和相对含量[8-10],从而实现对材料性能的调控,之前相关的各种实验结果也支持了这种看法。因此,本研究的实验结果与传统的认识差异很大,其形成规律和相关的机理研究无论从铝合金微合金化设计还是从非平衡固态相转变上看都非常值得关注。

1 实验

本研究中所用合金的化学成分分析结果如表1所列。

表1 合金化学成分分析结果

Table 1 Measured chemical composition of alloy (mass fraction, %)

合金铸锭在盐浴炉中经(500 ℃, 36 h)均匀化处理后切头、铣面,于(470 ℃, 4 h)预热后由直径20 mm左右的锭子热轧成厚度为4 mm的板材,再经(450 ℃, 2 h)中间退火(随炉冷却至250 ℃,再空冷),最后冷轧成厚度为2 mm左右的薄板。固溶处理在盐浴炉中进行,固溶温度500 ℃,保温1 h,随后淬火。然后分别在120、170和190 ℃下进行时效处理(T8试样在时效前需冷轧预变形,变形量为6%左右)。

硬度测试在HXD-1000TM数字式显微硬度计上进行,负荷为1.961 N,加载时间为15 s。硬度测试的试样先在预磨机上预磨,再在砂纸上打磨后抛光至表面光亮。根据硬度测试的结果绘制硬度随时效时间变化的曲线。

合金的显微组织用TecnaiG220ST型TEM进行观察。透射试样经机械减薄至0.08 mm左右,然后在MT-PI型双喷电解减薄仪上进行双喷,用液氮冷却至-20~-35 ℃。双喷液采用25%硝酸,75%甲醇溶液(体积比约为1?3)。

Monte Carlo模拟方法也被称为随机模拟方法,有时也称作随机抽样技术或统计方法。是一种对随机过程进行模拟统计的方法。Monte Carlo 方法作为探索原子分布的一种十分有效的方法,已成功应用于模拟有序相转变,晶粒长大及铁磁相转变等方面[11-13]。本模拟中原子间相互作用可以由已知的热力学和动力学数据[14-16]按照规则固溶体的基本计算方法推导出 来[17],本模拟的目的是为了模拟时效早期溶质原子团簇的演变过程,探讨立方相的形成机理。

2 结果及讨论

2.1 时效硬化曲线分析

图1所示为T6和T8态合金试样在不同温度下的时效硬度曲线。由图1可见:随着时效温度的升高,峰值硬度出现所需的时间减少。这主要是由于温度越高,第二相析出、长大越快,对合金的强化作用出现的时间越早。而峰值硬度却随着时效温度的升高而降低,这主要是因为在温度较低的情况下,第二相析出较均匀弥散,对合金的强化作用较好。在过时效阶段,随着时效温度增高,硬度下降速率相对较快,这可能是由于时效峰值后的第二相在高温下容易粗化。由于时效前的冷变形作用导致位错密度增加,促进了过渡相和稳定相的形核,T8态试样的硬度值普遍高于T6态试样的。此外,在各个时效温度下,T8态峰时效出现的时间比T6态峰时效出现的时间要早。

图1 T6和T8态合金试样在不同温度下的时效硬度曲线

Fig.1 Aging curves of extruded samples at different temperatures: (a) T6; (b) T8

2.2 透射电镜分析

本实验中分别在120、170和190 ℃三个温度下对该合金进行T6和T8两种时效工艺处理,然后通过TEM技术对该合金的微观结构演化进行了分析。

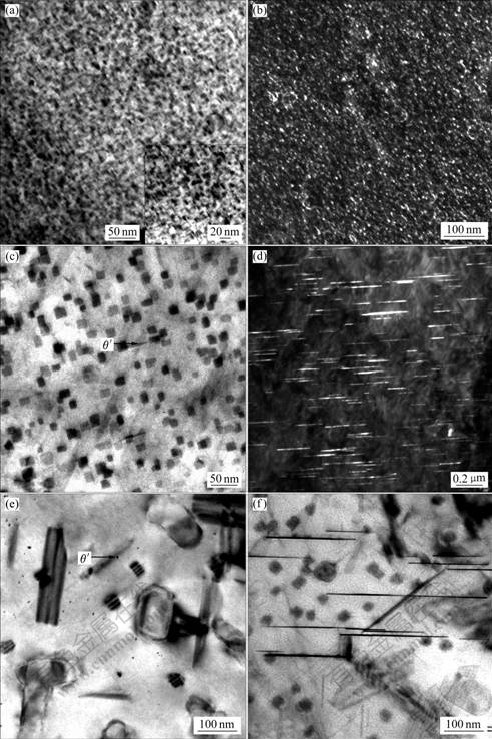

图2所示为T6态条件下通过TEM观察到的材料内部微观组织结构。在120 ℃时效峰值条件下,合金中观察到的主要强化相为大量细小弥散分布的GP 区和δ′相。图2(a)和(b)所示分别为120 ℃时效峰值时的入射方向为<001>Al方向上的明场像和暗场像。由图2 (a)可见,片状的GP 区在基体(010)和(100)晶面上呈细小弥散地分布,两类变体相相互垂直,由图2 (b)可见,<001>Al带轴衍射花样中,(010)Al位置处的衍射斑点由δ′相引起,在这种成像条件下可以观察到大量细小弥散的δ′相(图中亮点)的存在。在170 ℃峰时效条件下,合金中观察到的主要强化相为大量析出的T1相和立方相以及少量的θ′相,没有观察到δ′相。图2 (c)所示为(170℃, 32 h)时合金试样<001>Al入射方向上的明场像。由图2 (c)可见,这时的主要析出相为一种立方相,并且可见少量较为粗大的θ′相,图2 (d)所示为选取<112>Al方向上选取的![]() (

(![]() )Al位置处的衍射斑点处所成的暗场像。由图2 (d)可见,这样的衍射斑点由T1相引起,在这种成像条件下可见观察到大量沿(

)Al位置处的衍射斑点处所成的暗场像。由图2 (d)可见,这样的衍射斑点由T1相引起,在这种成像条件下可见观察到大量沿(![]() )析出的T1相。在(190 ℃, 19 h)峰时效时,在合金中观察到的主要强化相为粗大的T1相、少量的立方相和θ′相。图2 (e)所示为(190 ℃, 19 h)峰时效时合金试样在<001>Al入射方向上的明场像。由图2 (e)可见,这时的立方相与图2 (c)和的相比,数量大幅减少,且尺寸增大,图中带条纹的片状结构相为T1相宽面在<001>Al方向上的投影,条纹结构是由于T1相宽面(//{111}Al)与入射电子束<001>Al方向不垂直所形成的消光条纹。图2 (f)所示为在(190 ℃, 19 h)峰时效时合金试样<112>Al入射方向上的明场像。由图2 (f)可见,沿(

)析出的T1相。在(190 ℃, 19 h)峰时效时,在合金中观察到的主要强化相为粗大的T1相、少量的立方相和θ′相。图2 (e)所示为(190 ℃, 19 h)峰时效时合金试样在<001>Al入射方向上的明场像。由图2 (e)可见,这时的立方相与图2 (c)和的相比,数量大幅减少,且尺寸增大,图中带条纹的片状结构相为T1相宽面在<001>Al方向上的投影,条纹结构是由于T1相宽面(//{111}Al)与入射电子束<001>Al方向不垂直所形成的消光条纹。图2 (f)所示为在(190 ℃, 19 h)峰时效时合金试样<112>Al入射方向上的明场像。由图2 (f)可见,沿(![]() )Al析出的T1相较粗大,在明场条件下观察到其分布也相对稀疏。

)Al析出的T1相较粗大,在明场条件下观察到其分布也相对稀疏。

图2 T6态合金试样峰时效显微组织

Fig.2 TEM images of samples under T6 peak-aged conditions: (a) Bright field TEM micrographs (120 ℃, 57 h) close to <001> zone axis; (b) Dark field TEM micrographs (120 ℃, 57 h) close to <001> zone axis; (c) Bright field TEM micrographs (170 ℃, 32 h) close to <001> zone axis; (d) Dark field TEM micrographs (170 ℃, 32 h) close to <112> zone axis; (e) Bright field TEM micrographs (190 ℃, 19 h) close to <001> zone axis; (f) Bright field TEM micrographs (190 ℃, 19 h) close to <112> zone axis

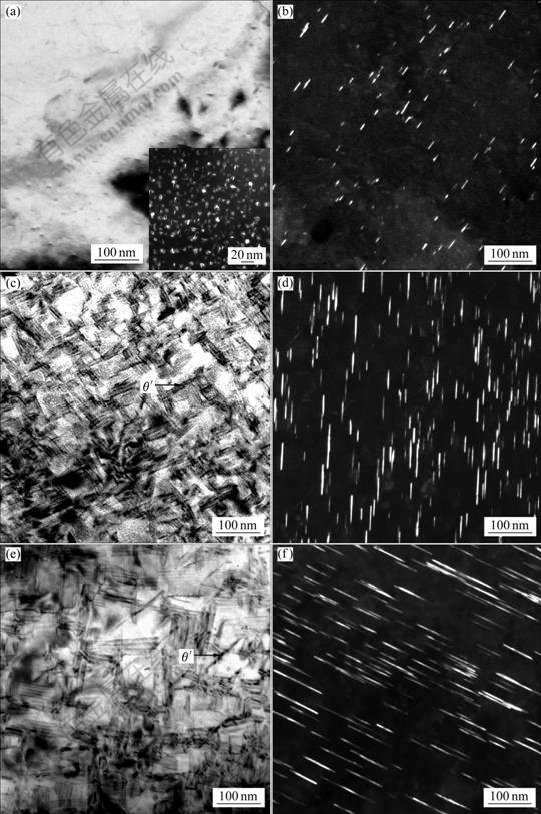

图3所示为T8态合金试样的TEM像。在120 ℃峰时效条件下,合金的主要强化相为T1相、GP 区和δ′相。图3(a)和(b)所示为合金在120 ℃峰时效时的明场像和暗场像。由图3(a)可见,在<001>Al入射方向上的明场像中,可以看到片状的GP 区,其析出密度小于T6态120 ℃峰时效时的(图2(a)),且由图3(a)中插图不难发现δ′相多在GP 区上形核成冠状。图3(b)所示为<112>Al方向上选取的![]() (

(![]() )Al位置处的衍射斑点处所成的暗场像。由图3(b)可见,大量细小的T1相沿(

)Al位置处的衍射斑点处所成的暗场像。由图3(b)可见,大量细小的T1相沿(![]() )析出,而在T6态120 ℃峰时效时合金中并没有观察到T1的存在。在170 ℃峰时效条件下,合金中观察到的主要强化相为大量析出的细小弥散的T1相及少量的θ′相。由于图3(c)和(d)的成像操作条件与图2(c)和(d)的相同,由此可知,在T8态170 ℃峰时效条件下未观察到T6态170 ℃峰时效条件下出现的立方相,此时的主要强化相为T1相,其析出相尺寸小于T6态的,且分布更加紧密,同时也可观察到零星的、较为粗大的θ′相的衍射衬度。在190 ℃峰时效值条件下,其重要强化相为弥散析出的T1相以及少量的θ′相(图3(e)和(f)),预变形所起的作用与(T8,170 ℃)条件下的相似,此处不再赘述。与图2对照可以发现,在相同温度下,T8态峰时效时析出的T1相比T6态峰时效时析出的更加细小弥散。

)析出,而在T6态120 ℃峰时效时合金中并没有观察到T1的存在。在170 ℃峰时效条件下,合金中观察到的主要强化相为大量析出的细小弥散的T1相及少量的θ′相。由于图3(c)和(d)的成像操作条件与图2(c)和(d)的相同,由此可知,在T8态170 ℃峰时效条件下未观察到T6态170 ℃峰时效条件下出现的立方相,此时的主要强化相为T1相,其析出相尺寸小于T6态的,且分布更加紧密,同时也可观察到零星的、较为粗大的θ′相的衍射衬度。在190 ℃峰时效值条件下,其重要强化相为弥散析出的T1相以及少量的θ′相(图3(e)和(f)),预变形所起的作用与(T8,170 ℃)条件下的相似,此处不再赘述。与图2对照可以发现,在相同温度下,T8态峰时效时析出的T1相比T6态峰时效时析出的更加细小弥散。

2.3 立方相的初步分析

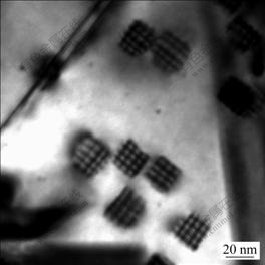

目前,已报道过的Al合金中的立方相只有在Al-Mg-Si合金中的β相(Mg2Si)[4]和含Si的Al-Cu-Mg合金中的σ相(Al5Cu6Mg2)[5-7]。单从合金相的化学组成和析出特征上来看,可以排除本研究中发现的立方相是β相[4];而从合金化学成分和析出相特征上看,σ相均与本实验观察到的立方有相似性。但是从目前的结果上来看,一般都认为Al-Cu-Mg合金中含微量Si (质量分数>0.1%)是σ相出现的前提条件。如表1所列,本实验所用合金中并未检测出Si元素的存在,且根据已有报道,σ相的晶格常数为(0.831±0.002) nm[5],按照σ相的晶体结构,根据测算图中立方相上的Moiré条纹(见图4),可得晶格常数应为(0.780 7±0.004) nm,与σ相的晶格常数差异很大。从上述分析上来看,在本工作中发现的立方相应为一种未被报道的新型立方形态的析出相,关于其晶体结构方面的分析,将另文给出。

从实验观察结果可知,立方相的出现往往与T1相的出现并存,同时立方相析出数量的减少甚至消失伴随着细小T1相的弥散析出,这表明立方相和T1相之间应存在着竞争析出关系。T8工艺条件下,时效前的预变形明显提高T1相的密度,这是由于预变形在晶内引入高密度位错,为T1相提供了大量的异质形核点,从而促进T1相弥散析出,大量消耗了合金中立方相析出所需的溶质原子,抑制了立方形态相的析出。

从T6态峰时效显微组织分析结果可知,时效温度的高低对立方相与T1相的竞争析出也有很重要的影响:时效温度过高或过低,均未发现大量立方相的析出。如果时效温度低,主要析出相为GP 区和δ′相,GP 区析出的速率很快,由于Mg原子与空位之间高的结合能(EMg-v =0.4 eV),在固溶淬火过程中,大量过饱和的空位容易被Mg原子俘获形成Mg/空位对,为低温时效过程提供了大量有效的可动空位,从而促进了G.P. Zone的形成。同时,Mg 和Cu 原子之间强的交互作用,易于形成Mg-Cu 原子对;由于Mg与空位和Cu 原子之间的这种交互作用,合金在淬火后易于形成大量由可动Cu-Mg-空位组成的团簇。这种复合团簇在时效初期形成溶质偏聚区,有利于GP 区的形成,但抑制了立方相的析出。如果时效温度高,T1相析出的动力大,阻力小,此时的主要析出相为T1相,立方相的析出也会受到抑制,而不会像在(T6,170 ℃)峰时效条件下一样发现大量的立方相。

图3 T8态试样峰时效显微组织

Fig.3 TEM images of samples under T8 peak-aged conditions: (a) Bright field TEM micrographs (120 ℃, 65 h) close to <001> zone axis (small graph: 120 ℃ 65 h, dark field TEM micrographs close to <001> zone axis); (b) Dark field TEM micrographs (120 ℃, 65 h) close to <001> zone axis; (c) Bright field TEM micrographs (170 ℃, 18 h) close to <112> zone axis; (d) Dark field TEM micrographs (170 ℃, 18 h) close to <112> zone axis; (e) Bright field TEM micrographs (190 ℃, 4 h) close to <001> zone axis; (f) Dark field TEM micrographs (190 ℃, 4 h) close to <112> zone axis

图4 立方相的Moiré条纹

Fig.4 Moiré fringe in microscopic cubic phase

因此,由上述分析可知:大量的立方相只在(T6, 170 ℃)峰时效条件下才出现,这种立方相应是一种新相;立方相的析出与T1相的析出呈竞争析出关系,预变形和时效温度因素制约着T1相和立方相的竞争析出关系。

3 模拟结果及讨论

近年来,固态相变的研究热点逐步集中到相变早期,学者们渐渐认识到时效早期原子团簇的演化规律和溶质原子的分布特征是影响随后形核长大路径的关键所在。在铝合金相变过程中,新析出的相都与时效早期出现的特征原子团簇密切相关,这类研究引导领着整个铝合金的基础研究。如:Al-Cu-Mg-Ag合金中发现的Ω相与Mg-Ag原子团簇的出现有关;Al-Cu-Mg-Si合金中发现的σ相与时效早期的Si 团簇有关。有鉴于此,本工作采用Kinetic Monte Carlo方法模拟研究了该合金时效早期合金元素的分布特征和团簇化过程,以期探索立方形态相的形成根源。

3.1 模拟结果

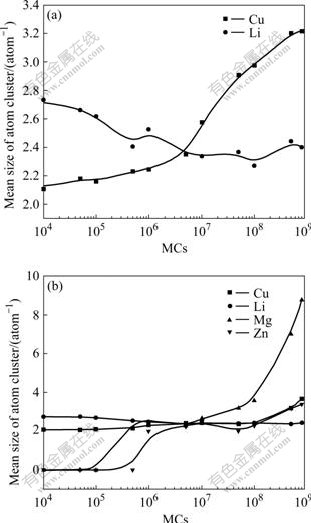

Al-5.7Li-1.5Cu以及Al-5.7Li-1.5Cu-0.4Mg-0.2Zn (均为摩尔分数,%)这两种合金时效初期原子团簇的平均尺寸如图5所示。由图5可知:在时效早期,合金在加Mg、Zn原子前后,Cu和Li原子的团簇化过程均不明显。如图5(b)所示,Zn原子的团簇化过程不明显,时效早期仅出现较大尺度的Mg 团簇,而Mg原子的团簇化过程在时效早期后阶段的涨落过程与Zn原子的团簇化过程有关,这说明Mg原子团簇可能在时效早期在相的析出过程中起着重要作用。

图5 Al-5.7Li-1.5Cu合金以及Al-5.7Li-1.5Cu-0.4Mg-0.2Zn合金时效初期原子团簇的平均尺寸

Fig.5 Mean size of cluster in Al-5.7Li-1.5Cu alloy (a) and Al-5.7Li-1.5Cu-0.4Mg-0.2Zn alloys (b) during initial aging stage

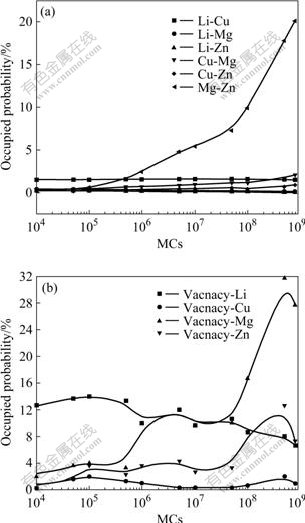

图6所示为时效早期溶质原子之间以及溶质原子与空位间的邻近概率随MCs(Monte Carlo step)的变化曲线。空位周围出现Mg原子的概率随MCs单调上升,远远大于空位周围出现其它原子的概率。同时Mg原子周围出现Zn的概率也远远大于其它原子之间的概率。这表明Mg与Zn原子之间的结合能力要大于其它原子相互结合的能力。

图6 时效初期原子与原子之间以及原子与空位间的邻近概率

Fig.6 Occupied probabilities of atom near atom (a) and atom near vacancy (b) during initial aging stage

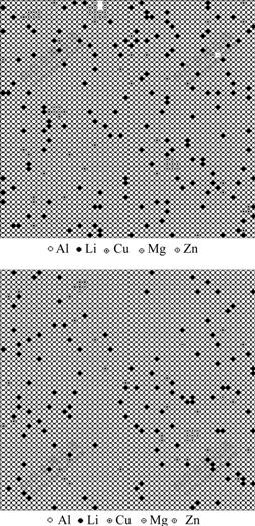

图7所示为Al-5.7Li-1.5Cu-0.4Mg-0.2Si合金时效早期的原子在(100)晶面上形态演化的模拟结果图。由图7可知:在MCs=8×108时,过饱和空位优先和Mg原子结合,形成Mg/空位复合团簇,Mg和Zn也形成明显的Mg/Zn原子团簇。

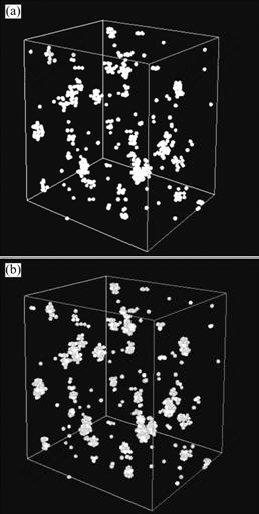

图8所示为Al-5.7Li-1.5Cu-0.4Mg-0.2Zn合金时效初期MCs=8×108时Mg原子团簇以及Mg/Zn复合团簇的三维分布图。从图8中可以清晰的看到Mg团簇和Mg/Zn复合团簇结构。这种结构在OGURA等[18]对Al-Zn-Mg合金在时效早期的三维原子探针(3DAP)研究的结果中也曾被发现过。

3.2 模拟讨论

从立方相的析出特征上来看,其受到团簇影响较大。富Mg原子团簇在时效早期的形成导致了形核动力学的改变。在某些特定的条件下,热力学因素也导

图7 Al-5.7Li-1.5Cu-0.4Mg-0.2Zn合金时效早期原子在(100)晶面上的原子分布

Fig.7 Atom distributing from random (100) plane in Al-5.7Li-1.5Cu-0.4Mg-0.2Zn during initial aging stage: (a)Layer 0; (b) Layer 16

致了沉淀种类(位向和形态)和分布(大小、数量、密度等)的变化。由此可知,Mg原子团簇在沉淀相的新的位向关系和新的形态上的辅助形核机制有助于原子团簇辅助形核理论的扩展。在Al-Cu合金中加入微量Mg、Ag元素,不仅可以加速合金的时效响应,而且改变了时效析出相的析出顺序,Ω相优先析出,成为Al-Cu-Mg-Ag系合金的主要强化相。RINGER等[19]认为微量Ag的加入对时效过程的改变,是通过大量出现的Mg-Ag原子簇来实现的。时效初期Mg-Ag原子簇的存在已为HONO等[20]用原子探针场离子显微镜观察所证实。

在合金体系中,时效开始初期Mg原子团簇的快速形成使得Al基体中局部的Mg含量迅速升高。因此,在固溶淬火和时效开始时,Mg原子会强烈地倾向于脱溶形成Mg团簇,在铝基体中形成晶格畸变,为析出相的形成提供能量起伏。尽管此时也伴随有空位团簇的形成,可以舒缓Mg团簇产生的晶格畸变,但此时过饱和空位的浓度只有0.02%,与Mg原子的含量相比,还不能抵消Mg原子产生的晶格畸变。

图8 Al-5.7Li-1.5Cu-0.4Mg-0.2Zn合金时效初期MCs=8×108 时Mg原子团簇以及Mg/Zn复合团簇的三维分布图

Fig.8 Configuration of clusters simulated for 8×108 Monte Carlo steps(3-D)in Al-5.7Li-1.5Cu-0.4Mg-0.2Zn during initial aging stage: (a) Mg atom cluster; (b) Mg/Zn compound clusters

由于合金体系为高Cu/Mg比的合金,Zn原子与空位之间也存在较大的相互作用,在空位团簇与Mg原子结合同时,也与一定含量的Zn原子结合,形成Cu/Mg/Zn/空位复合团簇结构。同时,由于Mg原子团簇形成的晶格畸变会引起Mg原子团簇周围拉应力场的出现,此时,较小的Cu原子倾向于向Mg原子团簇周围聚集以缓解晶格畸变的应力。

在合金体系中,Mg-Zn团簇周围的Cu和Mg原子富集区成为立方相形成的理想的形核点。同时,Mg团簇周围区域内较高的空位浓度也为溶质原子的快速扩散提供了条件。在这个区域内,由于Mg原子团簇形成应力场,立方相形成所需能量起伏要小于其在基体中的能量起伏,因此,Mg-Zn原子团簇促进了立方相在Mg-Zn团簇附近形核。

4 结论

1) 在Al-Cu-Li合金中加入微量Mg和Zn,经(T6, 170 ℃)热处理后,发现合金中除了常规的强化相T1和θ′相外,还存在大量的立方相,这种独特的现象尚未见有相关报道;从合金相化学组成、析出特征和晶格常数来看,本研究中发现的立方相与已报道的立方相有不同之处,所以应是一种新相。

2) 通过TEM手段,对合金在T6和T8态不同温度的时效微观组织进行分析,发现合金仅在(T6, 170 ℃)峰时效处理后会析出大量的立方相,而在其它工艺条件下均未发现析出大量的立方相。

3) 该立方相与T1相之间在时效动力学上有竞争析出的特征,预变形和时效温度因素控制着两者的竞争析出关系:时效前的预变形可明显提高T1相的密度,从而抑制了该立方相的析出。

4) 从计算机模拟结果上看:时效早期的Mg-Zn团簇周围的Cu和Mg原子富集区成为该立方相形成的理想形核点。同时,Mg团簇周围区域内较高的空位浓度也有利于溶质原子的快速扩散。大量出现的Mg-Zn原子团簇应是该立方相析出的关键因素。

REFERENCES

[1] KUMAR K S, BROWN S A, PICKENS J R. Microstructural evolution during aging of an Al-Cu-Li-Ag-Mg-Zr alloy[J]. Acta Materalia, 1996, 44(5): 1899-1915.

[2] YOSHIMUR R, KONNO T J, ABE E, HIRAG K. Transmission electron microscopy study of the early stage of precipitates in aged Al-Li-Cu alloys[J]. Acta Materalia, 2003, 51: 2891-2903.

[3] STARINK M J, GAO N, KAMP N, WANG S C, PITCHER P D, SINCLAIR I. Relations between microstructure, precipitation, age-formability and damage tolerance of Al-Cu-Mg-Li (Mn, Zr, Sc) alloys for age forming[J]. Mater Sci Eng A, 2006, 418: 241-249.

[4] GABER A, MATSUDA K, ZOU Yong, KAWABATA T, ALI M A, IKENO S. DSC and HRTEM study precipitation in Al-Mg-Si-Cu alloys[C]// Proceedings of the 9th International Conference on Aluminium Alloys, 2004: 402-405 .

[5] SCHUDLLER R D, SACHDEV A K, WAWNER F E. Interfacial structure of the cubic σ phase[J]. Scripta Metallurgica Materialia, 1992, 1289-1294.

[6] MUKHOPADHYAY A K, EGGELER G, SKROTZKI B. Nucleation of ? phase in an Al-Cu-Mg-Mn-Ag alloy aged at temperatures below 200 ℃[J]. Scripta Materialia, 2001, 44(4): 545-551.

[7] MUKHOPADHYAY A K. Coprecipitation of ? and σ phases in Al-Cu-Mg-Mn alloys containing Ag and Si[J]. Met Mat Trans A, 2002, 33: 3635-3648.

[8] POLMEAR I J. Control of precipitation processes and properties in aged aluminium alloys by micro-alloying [J]. Materials Forum, 1999, 23: 117-135.

[9] RINGER S P, RAVIPRASAD K. Developments in age-hardenable aluminium alloys and rational design of micro-structure[J]. Materials Forum, 2000, 24: 59-94.

[10] POLMEAR I J. Role of trace elements in aged aluminium alloys[J]. Materials Science Forum, 1987, 13/14: 195-214.

[11] HIROSAWA S, SATO T, YOKOTA J, KAMIO A. Comparison between resistively changes and Monte Carlo simulation for G.P zone formation in Al-Cu base ternary alloys[J]. Materials Transaction, 1998, 39(1): 139-146.

[12] HIROSAWA S, SATO T, KAMIO A. Classification of the role of microalloying elements in phase decomposition of Al based alloys[J]. Acta Materialia, 2000, 48(8): 1797-1806.

[13] BINKELE P, SCHMAUDER S. An atomistic Monte-Carlo simulation of precipitation in a binary system[J]. Z Metallkd, 2003, 94(8): 858-863.

[14] KITTEL C. Introduction to solid state physics[M]. New York: John Wiley & Sons Inc, 1976: 57-142.

[15] LANDOLT B. Numerical data and functional relationship in science and technology (Vol. 25): Atomic defects in metals[M]. Berlin: Springer-Verlag, 1991: 35-117.

[16] LANDOLT B. Numerical data and functional relationship in science and technology (Vol. 5): Phase equilibra, crystallographic and thermodynamic data of binary[M]. Berlin: Springer-Verlag, 1991: 126-129.

[17] HIROSAWA S, SATO T, KAMIO A, FLOWER H M. Classification of the role of micralloying elements in phase decomposition of Al based alloys[J]. Acta Materialia, 2000, 48(8): 1797-1806.

[18] OGURA T, HIROSAWA, CEREZO A, SATO T. Quantitative correlation between strength, ductility and precipitate microstructures with PFZ in Al-Zn-Mg (-Ag, Cu) alloys[J]. Materials Science Forum, 2006, 519/521: 431-436.

[19] RINGER S P, HONO K, POLMEAR I.J, SAKURAI T. Nucleation of precipitates in aged Al-Cu-Mg-Ag alloys with high Cu-Mg ratios[J]. Acta Materialia, 1996, 44(5): 1883-1898.

[20] HONO K. Nanoscale microstructural analysis of metallic materials by atom probe fielding microscopy[J]. Progress in Materials Science, 2002, 47: 621-729.

基金项目:国家自然科学基金资助项目(50801067);中南大学理科发展基金资助项目(08SDF013)

收稿日期:2008-12-02;修订日期:2009-01-14

通信作者:李世晨,博士,电话:0731-88830270;E-mail: csulsc73@yahoo.com.cn

摘 要:对一种含少量Mg、Zn的Al-Cu-Li合金经过T6(固溶+人工时效)和T8(固溶+预变形+人工时效)热处理后的显微组织进行研究。结果表明:该合金在(T6, 170 ℃)峰时效时析出大量的立方相,而在(T6, 120 ℃)和(T6, 190 ℃) 峰时效时却没有发现立方相的大量存在。T1相和立方相之间可能存在一种竞争析出关系,而温度和预变形因素制约着这种竞争析出关系。利用Monte Carlo方法模拟时效初期该合金的原子分布,分析其立方相的形成机理。模拟结果表明:在(T6, 170 ℃)峰时效初期,Mg-Zn团簇周围的Cu、Mg原子富集区成为立方相形成的理想形核点。同时,Mg团簇周围区域内较高的空位浓度也有利于溶质原子的快速扩散。因此,Mg-Zn原子团簇应是立方相形核的关键因素。