网络首发时间: 2016-06-22 08:23

Zn和Mg元素对高Zn含量Al-Zn-Mg-Cu合金铸锭及其均热态组织的影响

北京有色金属研究总院有色金属材料制备加工国家重点实验室

摘 要:

以Al-9.2Zn-2.0Mg-1.8Cu合金为基础合金,共设计了3种化学成分的合金,采用金相显微镜(OM)、扫描电镜(SEM)、X射线衍射(XRD)、差热分析(DSC)等手段,同时结合Pandat热力学计算,研究了Zn和Mg元素对半连续铸造高Zn含量Al-Zn-Mg-Cu合金铸态和均匀化组织的影响。结果表明:合金铸态组织中第二相主要包括非平衡共晶(AlZnMgCu)四元相、大量细小的短棒状MgZn_2相以及很少量的富Cu相;提高Zn和Mg元素的含量均会导致合金铸态组织中非平衡共晶相数量及非平衡共晶相厚度的增加,且在高Zn含量Al-Zn-Mg-Cu系合金中Mg元素影响更大,这与热力学计算结果基本一致。各合金经过470℃/24 h均匀化处理后,Al-9.2Zn-2.0Mg-1.8Cu合金回溶完全,Mg和Zn元素含量更高的合金回溶不充分,组织中仍存在一定数量的(AlZnMgCu)四元相,其中,在高Zn含量Al-Zn-Mg-Cu合金中Mg元素的增加尤其不利于均匀化的进行。

关键词:

Zn,Mg元素;Al-Zn-Mg-Cu合金;铸态组织;均匀化热处理;

中图分类号: TG146.21;TG292

作者简介:王杰(1988-),男,湖南常德人,硕士研究生,研究方向:超高强铝合金;E-mail:wangjie19881010@126.com;;张永安,教授;电话:010-82241165;E-mail:zhangyongan@grinm.com;

收稿日期:2015-04-03

基金:国家重点基础研究发展计划项目(2012CB619504);国家自然科学基金项目(51274046)资助;

Microstructure of Semicontinuous Casting Ingot and Homogenization of High Zinc-Containing Al-Zn-Mg-Cu Alloys with Zn and Mg Additives

Wang Jie Zhang Yong'an Fan Yunqiang Jin Longbing Li Xiwu Li Zhihui

State Key Laboratory for Fabrication and Processing of Nonferrous Metals,General Research Institute for Nonferrous Metals

Abstract:

Based on Al-9. 2Zn-2. 0Mg-1. 8Cu alloy,the effects of alloying elements Zn and Mg on the microstructure of semi-continuous casting ingot and homogenization treated state of high zinc-containing Al-Zn-Mg-Cu alloys were investigated using optical microscopy( OM),X-ray diffraction analysis( XRD),differential scanning calorimeter( DSC) and scanning electron microscopy( SEM) combined with Pandat thermodynamic calculation. The results showed that the as-cast microstructure mainly consisted of nonequilibium eutectic phase,bulk of tiny MgZn_2 and very few Cu-rich phases. Moreover,it appeared that more amount of nonequilibium eutectic phase and thicker grain boundary phase would be found in researched alloys with higher Zn and Mg contents. The content of MgZn_2 was mainly controlled by the elements of Zn and Mg,and Mg had a greater impact on MgZn_2 phase in the high zinc-containing Al-Zn-Mg-Cu alloys,which was consistent with the thermodynamic calculation results. As for alloys with different compositions homogenized at 470 ℃for 24 h,it was found that there were still a certain number of nonequilibium phases existed in alloys with higher Zn and Mg contents,while there was no nonequilibium phase found in the base alloy. In particular,the increase of amount of Mg element would be more harmful to the homogenization process in high zinc containing Al-Zn-Mg-Cu alloys.

Keyword:

Zn,Mg elements; Al-Zn-Mg-Cu; as-cast microstructure; homogenization;

Received: 2015-04-03

Al-Zn-Mg-Cu系合金因具有高的比强度、良好的韧性、较高的疲劳性能及耐腐蚀性能而成为航空航天工业中重要的轻质结构材料

Al-Zn-Mg-Cu系合金中的主要合金元素是Zn,Mg和Cu,其中,Zn和Mg元素结合形成主要强化相Mg Zn2结构相。通常在固溶极限范围内,Zn和Mg元素含量的增加会使合金中强化相的体积分数增加,有利于提高合金的强度

1 实验

本实验以Al-9.2Zn-2.0Mg-1.8Cu为基础合金,共设计了3种合金,成分如表1。以纯Al、纯Zn、纯Cu、纯Mg及晶粒细化剂为原料,采用半连续铸造方式制备了规格为Ф220 mm的圆锭。表1中合金A1为本实验基础合金,合金A2,A3是在合金A1基础上分别对Mg和Zn元素的含量进行了调整而得到的。铸锭均匀化热处理在程序控制箱式电阻炉SX2-12-10中进行,炉内温度控制在±2℃以内。均匀化温度为470℃,时间为24 h,均匀化处理样品直接进行水淬。采用光学显微镜(OM,Zeiss Axiovert 200MAT)、扫描电子显微镜(SEM,JSM-7001)进行显微组织观察及相成分能谱分析(EDS),金相试样采用三酸溶液(1%HF+1.5%HCl+2.5%HNO3+95%H2O)进行腐蚀。差热分析(DSC)实验在NETZSCH STA 409C/CD微差扫描热分析仪上进行,加热速度为10℃·min-1,加热温度范围为室温~520℃。

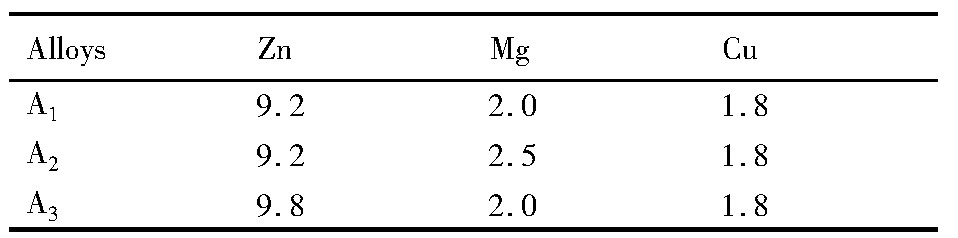

表1 实验合金的主合金元素含量Table 1 Content of main alloying elements(%,mass fraction) 下载原图

表1 实验合金的主合金元素含量Table 1 Content of main alloying elements(%,mass fraction)

2 结果与讨论

2.1 合金中Mg Zn2相含量的热力学计算

Al-Zn-Mg-Cu系合金铸态组织中存在由主合金元素形成的包括Mg Zn2结构相、Al2Mg3Zn3相、Al2Cu Mg相和Al2Cu相等。其中,Mg Zn2结构相对合金强化起决定性作用,其数量更受关注。图1为Pandat软件计算得到的3种合金中非平衡凝固后Mg Zn2结构相质量分数随温度的变化曲线,热力学计算条件为标准大气压且系统吉布斯自由能ΔG<0。从图1中可以发现,当Zn含量(质量分数)从9.2%提高到9.8%,Mg Zn2结构相只增加了约0.2%(图1中合金A1,A3),并未有显著改变;而当Mg含量提高0.5%,Mg Zn2结构相增加了约1%(图1中合金A1,A2)。这是因为合金中Mg Zn2结构相的含量与Zn和Mg原子含量相关,当增加相同重量的Zn和Mg时,合金中Mg原子增加的数量将会是Zn原子的2.7倍,少量Mg元素的增加就可以得到更多的Mg Zn2结构相,而且当合金中Zn含量处于高位时,Zn原子相对过剩,增加Mg元素的含量对Mg Zn2结构相的影响比Zn更加显著。因此铸态组织中Mg Zn2结构相含量受Mg元素影响更大,高Zn含量Al-Zn-Mg-Cu合金中若需得到更多的Mg Zn2结构相,应着重控制Mg元素的含量。

图1 Mg Zn2结构相质量分数随温度变化曲线Fig.1 Variation curves of Mg Zn2mass fraction with temperature

2.2 Zn,Mg元素对铸态组织特征的影响

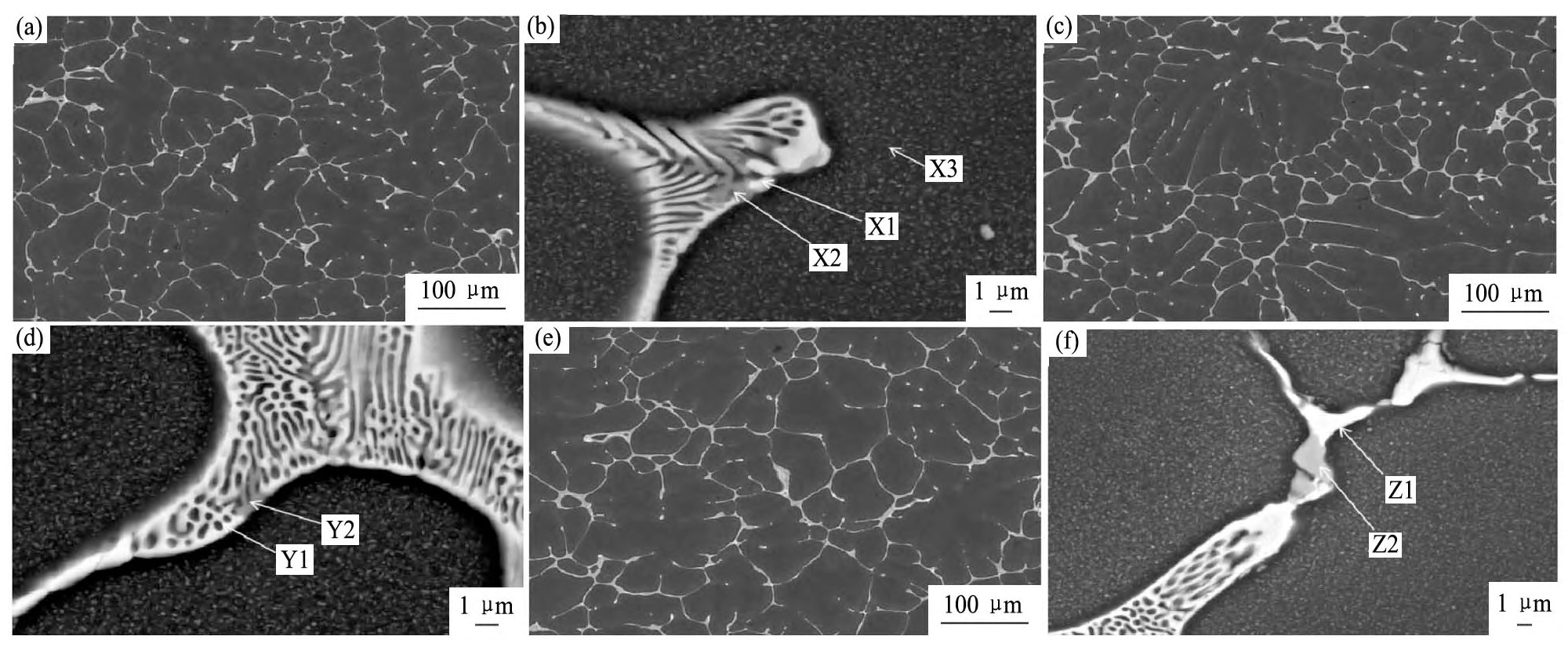

图2为3种合金的铸态组织金相照片。从图2中可以看出,高Zn含量Al-Zn-Mg-Cu合金半连续铸锭的铸态组织为典型的等轴枝晶组织,主要由图中灰白色部分的α(Al)固溶体及黑色部分的粗大非平衡共晶相组成,合金均存在严重的枝晶偏析。与基础合金A1相比,Zn含量和Mg含量的增加导致合金铸态组织具有更为发达的枝晶网络以及更为粗大的非平衡共晶相。为了定量描述合金铸态组织之间的差异,对每种合金的晶粒尺寸、非平衡共晶相厚度、非平衡共晶相面积分数等进行了统计计算,结果如表2所示。可以看出,3种合金铸态晶粒尺寸在150~170μm左右,与基础合金A1相比,合金A3晶粒尺寸最小,合金A2晶粒尺寸次之;在非平衡共晶相厚度方面,提高Zn和Mg元素含量增加了铸态组织非平衡共晶相的厚度,且Mg元素的作用更大;从非平衡结晶相的面积分数可以看出,合金A2,A3中非平衡结晶相要明显多于合金A1。其中合金A2最大,为5.81%;合金A3次之,为5.17%;合金A1最小,为4.61%。这主要是由于室温条件下Zn和Mg元素在合金基体中固溶度非常有限,而且所研究合金其合金化程度很高,在此基础上增加Zn和Mg元素含量势必导致合金凝固过程中形成更多的非平衡共晶相。

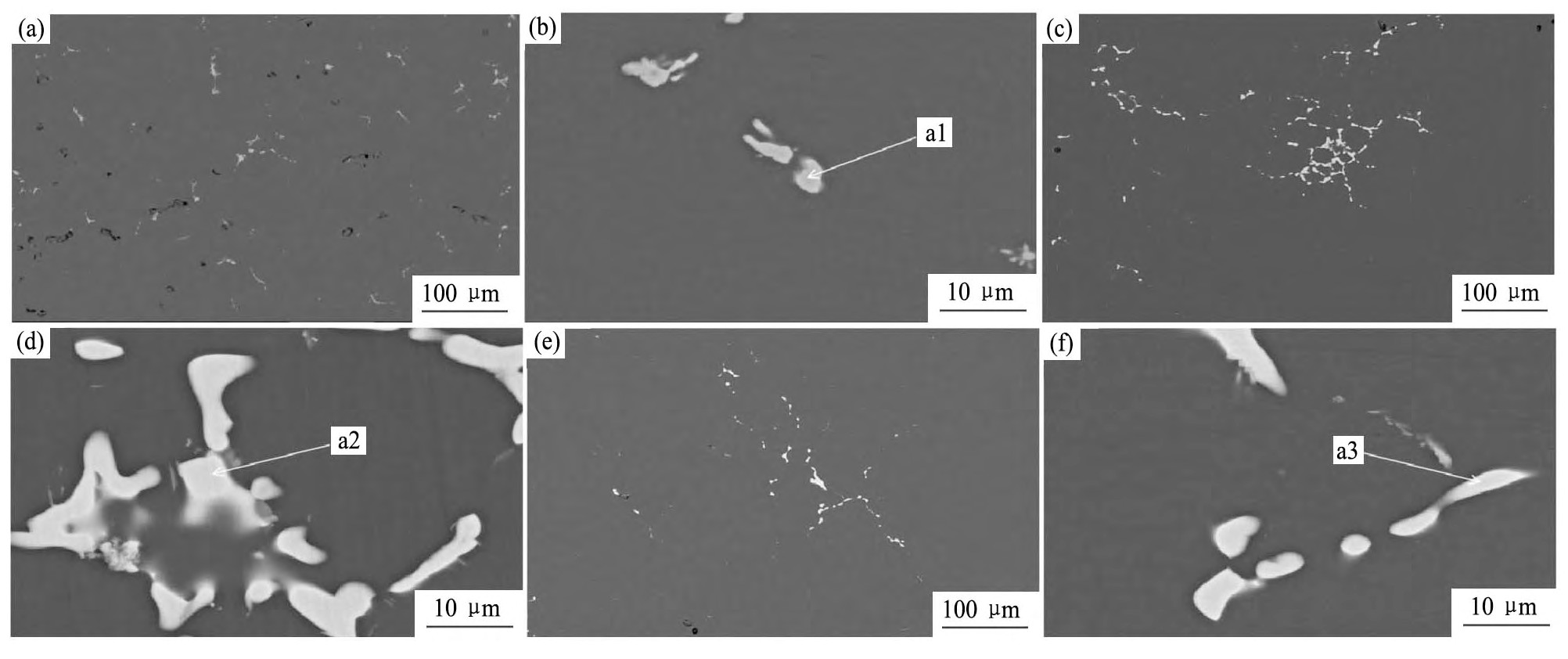

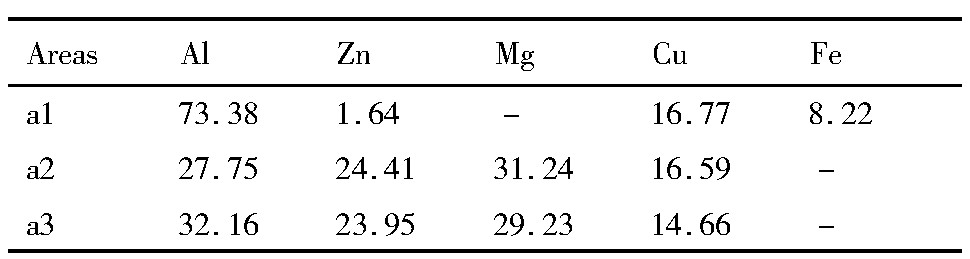

图3(a~f)及表3为3种合金的铸态组织SEM形貌及其相应的能谱分析结果。从其铸态组织SEM形貌可以看出,3种合金凝固时以树枝状生长方式结晶,结晶后的铸态组织主要由α(Al)基体、非平衡共晶相以及铸锭冷却过程中析出的大量细小的短棒状Mn Zn2相组成。对图3中各合金高倍SEM组织存在的相进行EDS分析,相应能谱分析结果列在表3中。由能谱分析可知,3种合金中主要存在的第二相为呈亮白色的(Al Zn Mg Cu)四元相(图3(b)中的X1,图3(d)的Y1、图3(f)的Z1所示)和大量细小的短棒状Mg Zn2相(见图3(b)的X3所示);同时,合金中在个别位置还存在少量明显区别于非平衡共晶相的呈灰色的富Cu相(图3(b)中的X2、图3(d)的Y2、图3(f)的Z2所示),其中,合金A3中富Cu相主要含Al和Cu元素,且原子比Al∶Cu≈2∶1,可判断此种相应该为Al2Cu相,该相中还固溶了少量的Mg和Zn元素;对于合金中其他富Cu相的种类还有待进一步确认。

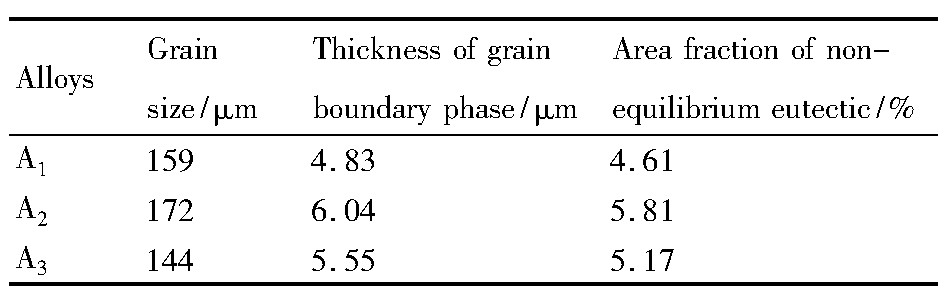

表2 合金铸态组织中数据统计结果Table 2 Statistical results of as-cast structure data in alloys 下载原图

表2 合金铸态组织中数据统计结果Table 2 Statistical results of as-cast structure data in alloys

图2 合金铸态组织金相照片Fig.2 OM images of as-cast alloys with different compositions

(a,b)Alloy A1;(c,d)Alloy A2;(e,f)Alloy A3

图3 合金铸态组织SEM形貌Fig.3 SEM images of as-cast alloys with different compositions

(a,b)Alloy A1;(c,d)Alloy A2;(e,f)Alloy A3

表3 图3(b,d,f)中相成分分析结果Table 3 EDS analysis results in Fig.3(b,d,f)(%,at-om fraction) 下载原图

表3 图3(b,d,f)中相成分分析结果Table 3 EDS analysis results in Fig.3(b,d,f)(%,at-om fraction)

2.3 合金铸态DSC分析

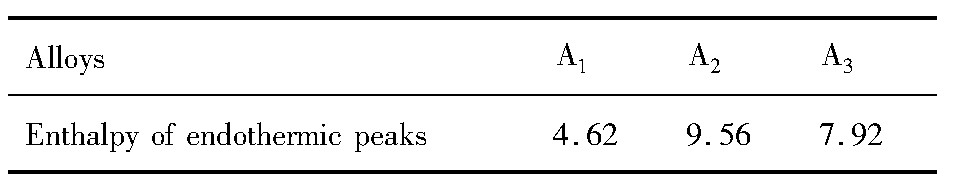

为了考察各合金铸态组织中非平衡共晶相熔化温度的差别同时也为指导合金均匀化热处理工艺的制定,对合金进行了DSC分析。图4为3种合金铸态组织的DSC曲线。可以看到,合金均在473℃左右开始出现了一个非常明显的吸热峰,这说明合金元素的变化并没有显著影响合金低熔点共晶相的初熔温度。根据该峰热效应的温度及吸热性质,此温度对应非平衡共晶(Al Zn Mg Cu)四元相的初始熔化温度,高于此温度进行均匀化处理时,合金有可能发生过烧现象,所以合金均匀化温度应在此温度以下。吸热峰面积的大小可以反映铸锭中非平衡共晶相的多少,通过软件计算得到各合金DSC曲线中吸热峰的面积,数据如表4所示。显然A2合金所非平衡共晶相数量最多,为9.56%,A3合金次之,A1最少,为4.62%,这与前面铸态组织特征分析结果一致。

图4 合金铸态组织DSC曲线Fig.4 DSC curves of semicontinuous casting ingot with differ-ent compositions

表4 合金DSC曲线中吸热峰热焓值Table 4 Enthalpy of endothermic peaks in DSC curves(J·g-1) 下载原图

表4 合金DSC曲线中吸热峰热焓值Table 4 Enthalpy of endothermic peaks in DSC curves(J·g-1)

图5 合金470℃/24 h均匀化后SEM形貌Fig.5 SEM images of semicontinuous casting ingot with different compositions after homogenization at 470℃for 24 h

(a,b)Alloy A1;(c,d)Alloy A2;(e,f)Alloy A3

2.4 Zn,Mg元素对均热态组织的影响

根据合金热力学计算结果(475℃以下)及铸态组织DSC分析结果,统一选择470℃/24 h对3种合金进行单级均匀化热处理。图5为均匀化后各合金的SEM照片,表5为其相应的能谱分析结果。可以看出,合金A1经过470℃/24 h均匀化处理后非平衡共晶相都已回溶到基体中,能谱分析结果表明剩余的相均为难溶的富Fe相,而合金A2和A3经470℃/24 h均匀化处理后仍存在一定数量的非平衡共晶相,尤其是合金A2,存在较多数量的非平衡共晶相。需要补充说明的一点,由于在铸锭过程中合金A1中杂质Fe含量控制不理想,导致其组织中出现了较多的富Fe相,合金A2,A3则很少;从各合金经470℃/24 h均匀化后的DSC曲线(图6所示)也可以看出,合金A2和A3的DSC曲线上仍然存在非平衡共晶相的吸热峰,且合金A2对应的峰面积更大,代表合金中存在更多的未回溶非平衡共晶相;合金A1中已经没有非平衡共晶相的吸热峰,说明经470℃/24 h均匀化后非平衡结晶相已经完全回溶到基体中,这与图1热力学计算结果也较为一致,如图1,合金A2在470℃下还存在较多Mg Zn2结构相。

表5 图5(b,d,f)中相成分分析结果Table 5 EDS analysis result in Fig.5(b,d,f)(%,atom fraction) 下载原图

表5 图5(b,d,f)中相成分分析结果Table 5 EDS analysis result in Fig.5(b,d,f)(%,atom fraction)

图6 合金470℃/24 h均匀化后DSC曲线Fig.6DSC curves of alloys with different compositions after homogenization at 470℃for 24 h

在均匀化处理过程中非平衡共晶相溶解的时间(τ)与其平均厚度(m)之间满足以下经验公式:

式中a和b为常数。a通常由均匀化温度及合金本性决定;对于铝合金来说,b的值在1.5~2.5之间

3 结论

1.高Zn含量Al-Zn-Mg-Cu合金中Zn和Mg元素含量的增加会显著提高非平衡共晶相厚度及非平衡结晶相面积分数,其中Mg元素的影响更大。

2.合金凝固时以树枝状生长方式结晶,合金铸态组织中第二相主要包括非平衡共晶(Al ZnMg Cu)四元相、晶内分布的短棒状Mg Zn2相以及很少量的富Cu相。

3.合金经过470℃/24 h均匀化热处理后,基础合金Al-9.2Zn-2.0Mg-1.8Cu中非平衡共晶(Al Zn Mg Cu)四元相基本溶入基体;提高Mg、Zn元素含量(特别是Mg)会显著增加合金均匀化处理回溶难度,Mg和Zn元素含量更高的合金经470℃/24 h均匀化处理后仍存在较多数量的非平衡共晶(Al Zn Mg Cu)四元相。

参考文献