网络首发时间: 2015-07-30 08:50

TC4合金在不同环境介质中的磨损行为及磨损机制研究

宿迁学院金属材料教研室

江苏大学材料科学与工程学院

摘 要:

采用MPX-2000型销盘式摩擦磨损试验机,研究了TC4合金在空气、纯水和模拟海水环境下与GCr15轴承钢对磨时的磨损行为和磨损机制,评价不同环境介质对TC4合金耐磨性的影响。结果表明:TC4合金在模拟海水中的磨损率始终最高,明显高于其在纯水和空气中的磨损率,且在模拟海水中磨损时TC4合金腐蚀速度大大加快,可见腐蚀和磨损之间存在明显的相互促进作用。TC4合金在模拟海水中形成的润滑膜可以明显降低摩擦系数,因而不同工况下模拟海水中的摩擦系数始终较低,纯水中的摩擦系数略高于海水,而空气中的摩擦系数在0.50及0.75 m·s-1,1.02 MPa时明显高于纯水和海水,在0.75 m·s-1,2.55 MPa时反而略低于纯水和模拟海水。TC4合金在空气中的磨损机制为氧化磨损并伴有一定程度的磨粒磨损和粘着磨损;在纯水中的磨损机制为磨粒磨损;而在模拟海水中则为疲劳磨损和磨粒磨损混合作用机制。

关键词:

中图分类号: TG146.23

作者简介:李新星(1983-),女,江苏灌云人,博士研究生,讲师,研究方向:金属材料的摩擦磨损;E-mail:newstar1015@126.com;;王树奇,教授;电话:13921589766;E-mail:shuqi_wang@ujs.edu.cn;

收稿日期:2015-02-10

基金:江苏省教育厅自然科学基金项目(13KJD430004);江苏省研究生创新工程项目(CXLX13_652);宿迁学院科研基金项目(2015KY28)资助;

Wear Behavior and Mechanism of TC4 Alloy in Different Environmental Media

Li Xinxing Li Yixian Wang Shuqi

Metal Material Department,Suqian College

School of Material Science and Engineering,Jiangsu University

Abstract:

Sliding wear tests were performed for TC4 alloys against GCr15 steel in atmosphere,pure water,and simulated seawater on a pin-on-disk wear tester( MPX-2000 type). The wear behaviors and the mechanisms of TC4 alloy were investigated and the effect of different environmental media on wear resistance of TC4 alloy was evaluated. The results showed that the wear rate of TC4 alloy in simulated seawater was obviously higher than that in pure water and atmosphere. Additionally,when worn in simulated seawater,the corrosion speed of TC4 alloy was accelerated,which demonstrated that the wear and the corrosion mutually reinforced. The lubrication surface film formed in simulated seawater could reduce the friction coefficient effectively. Thus,TC4 alloy had relatively low friction coefficients in simulated seawater in various conditions. While the friction coefficients of TC4 alloy in pure water were slightly higher than those in simulated seawater. The friction coefficients in atmosphere were obviously higher than those in simulated seawater and pure water at 0. 50 m·s- 1as well as 0. 75 m·s- 1and 1. 02 MPa,but slightly lower than those in simulated seawater and pure water at 0. 75m·s- 1and 2. 55 MPa. The wear mechanism of TC4 alloy in atmosphere was oxidative wear accompanied with some degree of abrasive and adhesive wear. The wear in pure water was typical abrasive wear,whereas in simulated seawater,the wear mechanism changed into the combination of abrasive wear and fatigue wear.

Keyword:

TC4 alloy; environmental media; wear behavior; wear mechanism;

Received: 2015-02-10

钛合金因具有高比强度、耐高温等优异性能, 在航空和航天领域得到广泛的应用[1,2,3]。近年来, 钛合金优异的耐腐蚀性能、高温热稳定性、以及较好的低温性能,使其在石油、化工、生物、航海等领域的应用日益扩大。此外,钛合金还可用作各类轴承材料[4,5,6,7]。在钛合金的这些应用中,经常涉及到磨损问题。

通常认为钛合金的摩擦学特性差,因此,通过表面处理的方式改善钛合金摩擦磨损性能一直是钛合金摩擦磨损研究的热点[8,9,10,11,12,13,14,15,16],而钛合金本身的磨损行为和磨损机制的研究却很少。钛合金构件最常见的工作环境是大气,此外,当钛合金用作航空飞行器的结构材料时,由于战斗机和直升机经常在海面上起飞和停放,比较容易接触到腐蚀性的海水; 另一方面,随着海洋设备的开发和利用,研究钛合金在海水环境中的摩擦学特性,能够为其在水下机器人、深海设备、海上采油平台等领域的应用中提供理论支持。本实验选用钛合金中应用最广泛的TC4合金,针对大气和模拟海水环境对其进行销盘式滑动摩擦磨损试验,并与水介质润滑的滑动磨损试验进行比较,研究其磨损行为并分析磨损机制,评定不同环境介质对钛合金摩擦磨损性能的影响,为钛合金在磨损条件下的应用提供依据。

1实验

实验材料选用TC4合金,其主要化学成分如表1所示。经760 ℃保温2 h,空冷退火处理后,硬度值为HRC 30。将其加工成尺寸为( Φ5 mm × 20 mm) 的销试样。对磨盘 ( Φ40 mm × 6 mm) 材料为GCr15钢,经850 ℃ 淬火、400 ℃ 回火后,硬度值为HRC 50。

磨损实验在MPX-2000型摩擦磨损试验机上进行,磨损方式为销盘式滑动磨损,磨损实验原理如图1所示。销和盘分别固定在一个旋转的上主轴和一个静止的下主轴上,试验接触压力通过下主轴直接作用在销和盘上。磨损试验参数如下: 实验温度为室温; 实验速度 ( 单位时间滑动的距离) 为0. 50,0. 75 m·s- 1; 接触压力分别为0. 51,1. 02, 1. 53,2. 04和2. 55 MPa; 滑动距离为3600 m; 试验环境介质分别选用空气、纯水、3. 5% Na Cl溶液模拟海水。采用E180电子天平( 精度为0. 01 mg) 称量磨损前后的销试样质量损失。磨损体积定义为单位密度的磨损质量损失,并以单位滑动距离的磨损体积表征磨损率。

表1 TC4 合金的主要化学成分 Table 1Chemical compositions of TC4 alloy ( %,mass fraction) 下载原图

表1 TC4 合金的主要化学成分 Table 1Chemical compositions of TC4 alloy ( %,mass fraction)

图1 磨损试验原理图 Fig.1 Schematic diagram of wear test

采用JSM-7001F型的扫描 电镜 ( SEM) 、D/ Max-2500 / pc型X射线衍射仪 ( XRD) 对磨损表面的形貌及成分进行分析。采用HR-150A型洛氏硬度计测量销和盘热处理后的硬度值。采用PS-268A型电化学装置测量销试样在模拟海水中静态及磨损时的极化曲线。

2结果与讨论

2.1磨损率

在3种不同环境介质中TC4合金的磨损率随速度和接触压力的变化情况见图2。不同速度下, TC4合金在不同介质中的磨损率均随接触压力增大而增大。在空气和纯水中,钛合金的磨损率随滑动速度的增大略有减小,而在模拟海水中则随滑动速度的增加而增加。此外,在模拟海水中的磨损率始终最高,其次是纯水中磨损率,空气中磨损率最低。钛合金在模拟海水润滑条件下的磨损率明显高于其在纯水润滑条件下的磨损率,说明模拟海水的腐蚀加剧了磨损。

图2 TC4 合金在不同环境介质中的磨损率 Fig.2 Wear rates of TC4 alloy in various environmental media

2.2摩擦系数

图3给出了TC4合金在不同环境介质中的摩擦系数随滑动距离的变化规律。可见,纯水与模拟海水中的摩擦系数随速度与接触压力的变化规律类似,即随速度的增加略有升高,随接触压力的增加则略有降低。空气中的摩擦系数变化规律则较前两者有明显区别,随速度和接触压力增加均呈减小趋势,且变化幅度更大。在不同工况下,模拟海水中的摩擦系数始终较低,纯水中的摩擦系数与模拟海水比较接近,略高于海水,而空气中的摩擦系数在0. 50及0. 75 m·s- 1,1. 02 MPa时明显高于纯水和模拟海水( 图3( a ~ c) ) ,在0. 75 m·s- 1, 2. 55 MPa时反而略低于纯水和模拟海水 ( 图3 ( d) ) ,可以推断,钛合金在空气中的磨损机制与纯水及模拟海水中磨损机制相比具有明显的区别。

在纯水和模拟海水介质中滑动时,相对空气介质中的干滑动磨损而言,水或水溶液改变了销和盘之间直接接触的状态,降低了接触面间的摩擦热,因此接触压力的增加对摩擦热的影响不再那么强烈。模拟海水中的氯离子对氧化膜还有一定的渗透破坏作用,这些均使得氧化磨损程度大大降低甚至消失,不利于摩擦系数的减小[17]; 另一方面,接触压力增加在导致摩擦热增大的同时也会产生更多的磨屑,在水或水溶液介质的润滑作用下,使得磨粒磨损更为流畅,有利于降低摩擦系数,这两个相互矛盾的因素间的共同作用最终使得摩擦系数随接触压力的增加略有增加。随着滑动速度的增加,快速滑动产生的磨屑不能及时排出,这些磨屑由于不断地被摩擦,部分被氧化, 形状也由最初的片状逐渐被研磨成颗粒状,它们在水或水溶液介质中一方面起隔离作用,阻碍粘着,另一方面起“滚珠”的作用,导致摩擦系数下降。此外,模拟海水中的氯离子将与对磨盘中的铁生成氯化铁软质易剪切表面膜,在接触压力作用下很容易在钛合金表面铺展而形成润滑膜,进一步降低摩擦系数,因此,模拟海水介质中的摩擦系数更低。

图3 TC4 合金在不同环境介质中的摩擦系数随滑动距离的变化 Fig.3 Friction coefficient changing with sliding distance for TC4 alloy at various sliding velocities

( a) 0. 50 m·s- 1,1. 02 MPa; ( b) 0. 50 m·s- 1,2. 55 MPa; ( c) 0. 75 m·s- 1,1. 02 MPa; ( d) 0. 75 m·s- 1,2. 55 MPa

在空气条件下的干滑动磨损过程中,随着接触压力和滑动速度增加,大量的摩擦热使得接触表面温度升高,TC4合金表面的钛很容易与氧结合,形成致密的氧化膜,而氧化膜的剪切强度低于钛合金本身,导致摩擦系数降低。因而空气介质中摩擦系数随着接触压力和滑动速度增加均呈下降趋势。

2.3极化曲线

在模拟海水环境下,TC4合金在静态和磨损条件下的极化曲线如图4所示。由于TC4合金在海水中能形成致密的Ti O2钝化膜,因而具有优异的耐海水腐蚀性能。在模拟海水中磨损时TC4合金的自腐蚀电位负移,说明磨损使得腐蚀倾向加大。 在模拟海水中磨损时,虽然钝化膜在摩擦作用下将被破坏,但裸露在海水中的新鲜表面能在较短时间内再次被钝化,因而在静态和磨损条件下TC4合金均具有明显的钝化现象。另一方面,摩擦作用明显增加了TC4合金的腐蚀电流密度,这表明在模拟海水中磨损时腐蚀速度大大加快,而TC4合金在模拟海水中的磨损率明显高于纯水和空气中, 可见腐蚀和磨损之间存在明显的相互促进作用。

图4 TC4 合金在模拟海水中的极化曲线 Fig.4 Polarization curves of TC4 alloy in simulated seawater

2.4磨面物相分析

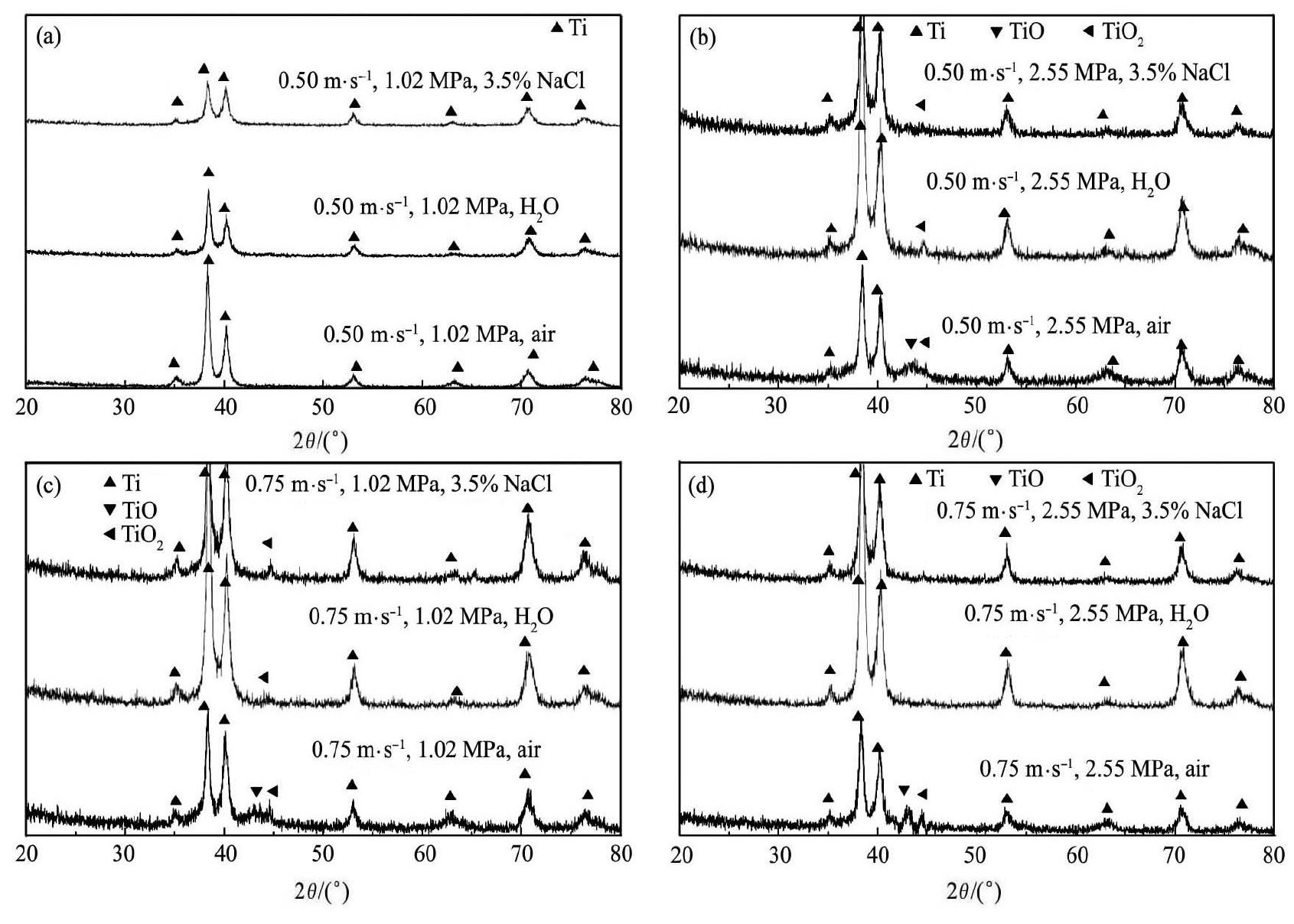

图5给出了TC4合金在3种不同环境介质中磨损时磨面的XRD分析结果。XRD分析结果表明: 在滑动速度0. 50 m·s- 1及接触压力1. 02 MPa时,磨面主要为 α-Ti,此时速度低、接触压力小, 磨面接触温度较低,产生的氧化物数量极少,因而在不同介质中磨面均没有检测到氧化物的存在( 图5( a) ) 。在滑动速度0. 50 m·s- 1及接触压力2. 55 MPa时,随着接触压力增加磨面接触温度升高,因而空气介质中磨面不仅有少量Ti O2存在,还可观察到Ti O的衍射峰; 模拟海水及纯水介质中磨面有少量Ti O2存在( 图5( b) ) 。这是因为水或水溶液的存在降低了接触面间的摩擦热,加上模拟海水对氧化膜的腐蚀破坏作用,使得氧化物数量大大降低甚至消失。

图5 TC4 钛合金在不同环境介质中磨面的 XRD 分析结果 Fig.5 XRD patterns for worn surfaces of TC4 alloy sliding in different environmental media

( a) 0. 50 m·s- 1,1. 02 MPa; ( b) 0. 50 m·s- 1,2. 55 MPa; ( c) 0. 75 m·s- 1,1. 02 MPa; ( d) 0. 75 m·s- 1,2. 55 MPa

在滑动速度0. 75 m·s- 1及接触压力1. 02 MPa时,随着滑动速度增加,摩擦热效应增大,不同介质中磨面均有氧化物存在,纯水和模拟海水介质中磨面有少量Ti O2,空气介质中磨面存在一定量的Ti O和Ti O2,数量比0. 50 m·s- 1及接触压力2. 55 MPa时略有增加( 图5( c) ) 。在滑动速度0. 75 m·s- 1及接触压力2. 55 MPa时,纯水和模拟海水介质中磨面氧化物消失( 图5( d) ) ,这是因为在较高的接触压力下,钛合金基体塑性变形增加,加剧了氧化膜的剥落,模拟海水中氯离子的存在更加速了氧化膜的破坏,而较高的滑动速度导致钝化膜没有足够的时间修复。而空气介质中仍可观察到一定数量的Ti O和Ti O2,数量比低接触压力时进一步增加。这也进一步证实了空气介质中磨面氧化膜的存在导致其摩擦系数与纯水和模拟海水介质中具有截然不同的变化规律。

2.5磨面形貌及磨损机制分析

图6显示了TC4合金在不同环境介质中磨面的微观形貌。由磨面形貌结合XRD分析结果可知, 在空气条件下,TC4合金在磨损过程中生成一定数量的氧化物,在接触压力的作用下剥落,裸露的表面重新被氧化,氧化-剥落交替进行产生氧化磨损。 此外,磨损过程中,微凸体处由于高的闪温发生粘着磨损,磨损过程中未能及时排出的磨屑还会导致磨粒磨损。此时,磨面均呈现典型的粘着痕迹和犁沟形貌( 图6( a,d) ) ,磨损机制为氧化磨损、粘着磨损和磨粒磨损。Straffelini和Molinari[18]的研究结果表明,TC4合金在较低滑动速度下的磨损主要由氧化磨损控制。根据氧化磨损理论,氧化磨损的磨损率与磨损试样与对磨件之间的接触时间间隔成正比。随着滑动速度提高,接触时间的间隔减小,氧化磨损率降低。

纯水介质中,水介质的存在降低了摩擦热效应,粘着磨损程度大大降低。此时TC4合金磨损表面只存在极少数量的氧化物,且可观察到较多数量的沟槽痕迹( 图6( b,e) ) ,这是由于颗粒状磨屑对磨面进行犁削作用的结果,磨损机制主要为磨粒磨损。而在模拟海水条件下,磨面虽然也可观察到一定数量的平行于滑动方向的磨痕,但较水介质中要浅,磨面存在一定数量的疲劳裂纹,模拟海水的腐蚀作用加速了裂纹的扩展,部分区域出现了鱼鳞状剥落区( 图6( c,f) ) ,这是典型的疲劳磨损特征, 磨损机制为疲劳磨损和磨粒磨损混合作用机制。

图6 TC4 钛合金在不同环境介质中磨面的 SEM 照片 Fig.6 SEM images for worn surfaces of TC4 alloy sliding at different environmental media

( a) 0. 50 m·s- 1,2. 55 MPa,air; ( b) 0. 50 m·s- 1,2. 55 MPa,H2O; ( c) 0. 50 m·s- 1,2. 55 MPa,3. 5% Na Cl; ( d) 0. 75 m·s- 1, 2. 55 MPa,air; ( e) 0. 75 m·s- 1,2. 55 MPa,H2O; ( f) 0. 75 m·s- 1,2. 55 MPa,3. 5% Na Cl

3结论

1. TC4合金在模拟海水中的磨损率始终最高, 其次是纯水中磨损率,空气中磨损率最低。在模拟海水中磨损时TC4合金腐蚀速度大大加快,可见腐蚀与磨损之间存在明显的相互促进作用。

2. 在不同工况下,模拟海水中的摩擦系数始终较低,纯水中的摩擦系数略高于海水,而空气中的摩擦系数在0. 50及0. 75 m·s- 1,1. 02 MPa时明显高于纯水和海水,在0. 75 m·s- 1,2. 55 MPa时反而略低于清水和模拟海水。

3. 在空气条件下,磨损机制为氧化磨损,并伴有一定程度的粘着磨损和磨粒磨损。纯水介质中,磨损机制为磨粒磨损。而模拟海水条件下,磨损机制为疲劳磨损和磨粒磨损混合作用机制。