不同颗粒粒径灰渣中磷和硫的分布

李嘉艳,王重华,宁平,王磊

(昆明理工大学 环境科学与工程学院,云南 昆明,650500)

摘 要:

床运行时不同颗粒粒径灰渣的固硫固磷效果,从20 t/h循环流化床锅炉排渣口和循环放灰口分别采集炉内灰渣。对不同颗粒粒径灰渣进行XRF,XRD,SEM和EDS元素分析及物相表征。研究结果表明:循环流化床内,随颗粒粒径的减小,单位质量CaO对SO2的固定量逐渐增加。颗粒较大的CaO颗粒,流化程度低,长时间处于高温缺氧的密相床层区,导致CaO对SO2固定量的降低。颗粒较小的CaO颗粒,固硫反应的活化能较低,因此,单位质量CaO的固硫量较大,但受除尘器除尘效率的影响,其在炉内煤灰中的质量比例较低,固硫总量有限。CaO对P2O5的固定量同颗粒尺度无关,温度越高,二者接触越充分,CaO的固磷量越大。

关键词:

中图分类号:X511 文献标志码:A 文章编号:1672-7207(2014)03-0989-08

Distribution of sulphur and phosphous compound in different particle sizes combustion ashes

LI Jiayan, WANG Zhonghua, NING Ping, WANG Lei

(Faculty of Environment Science and Engineering, Kunming University of Science and Technology, Kunming 650500, China)

Abstract: In order to understand the distribution of sulphur and phosphous compound in different particle sizes combustion ashes, combustion ashes were collected from 20 t/h circulating fluidized bed boiler slag outlet and circulating ash discharge port, respectively. XRF, XRD, SEM and EDS techniques were used to analyze and characterize different particle sizes combustion ashes. The results show that, with the particle size decreasing, unit mass CaO on SO2 fixed quantity increases gradually in a circulating fluidized bed. With large particles, the fluidized degree is lower, and long time stay in dense phase bed area of high temperature and low oxygen, so the rate and degree of sulfur capture are lower. Small particles are reactive but they have a lower proportion of quantity in coal ash resulting from the lower separation of the cyclone. CaO on P2O5fixed quantity is independent of particle size. The rate and degree of phosphorus capture are higher, when the temperature increases and CaO and P2O5 contact more fully.

Key words: calcium oxide; phosphoric anhydride sorption; sulfur dioxide sorption; particle scale

中国是产磷大国,产能占世界总产能的80%。2010年黄磷产量达到了89.9万t,同时,向大气排放约24亿m3的黄磷尾气[1]。黄磷尾气中含CO气体质量分数为87%~ 92%,总硫0.8~8.0 g/m3,总磷0.5~1.5 g/m3和其他一些杂质,发热值为10.5~11MJ/m3[2-3],具有很高的利用价值。根据《黄磷准入条件》的规定“磷炉尾气不得直排燃烧,必须实现能源化或资源化回收利用,新建黄磷装置尾气综合利用率必须达到90%以上。”目前,不少黄磷企业采用循环流化床锅炉,以矸石、煤和黄磷尾气为燃料,制取蒸汽。同时掺入石灰石,将燃烧过程中产生的SO2和P2O5固定在燃煤灰渣中,减少酸性气体对锅炉的腐蚀和对环境的污染。此前,研究者对钙基固硫剂的固硫作用[4-5]以及循环流化床中钙基固硫剂颗粒尺度对固硫效率的影响[6-7]已进行大量研究。固硫反应主要应用固定床反应器和石英管燃烧系统进行,对反应温度、SO2浓度、O2含量均进行了限定;而颗粒粒径对固硫效率的影响则大多集中于模拟研究,使得无法深入了解真实条件下钙基固硫剂的固硫效果。同时,与以往燃煤循环流化床锅炉不同,由于在流化床运行过程中掺入一定量的黄磷尾气,尾气中特有的组分PH3[8-9]与同氧反应后形成P2O5。钙基吸收剂对磷的固定效果,目前报道较少。本文作者通过从排渣口和循环放灰口取样,对不同颗粒粒径灰渣磷、硫的分布进行分析,了解真实条件下不同尺度灰渣颗粒的固硫固磷效果,以便为寻找一条提高钙基吸收剂固硫固磷效果的途径提供依据。

1 实验方法

1.1 循环流化床锅炉

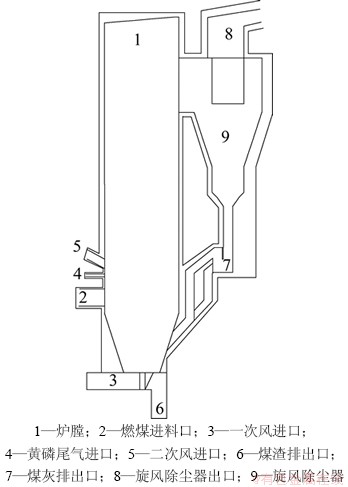

实验在某黄磷厂20 t/h循环流化床锅炉上进行,流化床锅炉示意图如图1所示:炉膛高度20 m,直径2.8 m。燃煤经给煤器由炉膛底部给煤口输入炉内;黄磷尾气通过位于给煤口上方约20 cm,二次风入口下方约30 cm的燃气管送入;空气分别从循环流化床底部风室和炉膛侧面二次风入口进入。燃烧产生的烟气和煤灰首先进入旋风除尘器,被捕集下来的颗粒经返料器和返料管重新进入炉内。未被捕集下来的颗粒同烟气一起从旋风除尘器出口进入湿式除尘器,进一步除尘后,通过高50 m排烟管道排出。灰渣排放口共有2个,其中一个位于炉膛底部,即排渣口,另一个位于返料器内,即循环放灰口。炉膛和旋风除尘器内各设有1个热电偶,用于测量炉膛底部和旋风除尘器内的温度。

图1 20 t/h循环流化床锅炉示意图

Fig. 1 20 t/h circulating fluidized bed boiler diagram

1.2 循环流化床使用燃料及运行工况

1.2.1 燃料组成

循环流化床燃烧所使用的煤是由当地煤矿提供,由40%的矸石和60%的燃煤组成;使用时先将矸石和燃煤混合均匀,之后在加入石灰石,石灰石直径<4 mm。均匀混合后的煤料通过孔径为1.5 cm的筛网,由皮带输送机送入给煤器。混合后的燃料组成:灰分质量分数为40%~42%,挥发分质量分数为10%~13%,固定碳质量分数为40%~45%,石灰石质量分数为5%~10%。

黄磷尾气来源于该黄磷厂,电炉法工艺生产的黄磷炉气,经3次水冷分离磷蒸气后,再经3次水洗所得的尾气,由输送泵送入燃料管。黄磷尾气主要组成如表1所示。数据来源于该黄磷厂在线检测值, PH3和H2S为本实验过程中现场检测结果。

表1 黄磷尾气组成成分

Table 1 Compositions of yellow phosphorus tail gas

1.2.2 运行工况

循环流化床运行时,依据炉膛底部燃烧温度,对给煤量和输送风量进行调节。在正常操作条件下,燃煤给入量为420~500 kg/h,黄磷尾气输入量为50~100 m3/h,空气过剩系数为1.1~1.3,炉膛底部燃料密相区温度为900~950 ℃,旋风除尘器内温度为750~785 ℃。一次风通入量占空气总输入量的60%,二次风通入量占空气总输入量的40%。

1.3 样品的采集及处理

1.3.1 样品的采集

样品的采集均在流化床正常操作条件下进行,采样时分别从排渣口(采集样品称为煤渣)和循环放灰口(采集样品称为煤灰)同时对灰渣进行采集。为保证所采样品具有代表性,一共采样4次,每间隔1 h采样1次。采出的样品在室温下自然冷却,样品间相互不混合。

1.3.2 样品的处理

采集后的样品,通过75~355 μm的分样筛进行分离,分离后的样品按照颗粒粒径的不同分别称质量,记录各粒径的灰渣质量;之后将4次所采集同粒径的颗粒均匀混合备用。对于颗粒粒径大于1.2 mm的颗粒,采用人工分离的方法将石灰石颗粒和煤渣颗粒挑出,分别进行分析。

1.4 煤灰渣的分析

(1) 灰渣元素分析使用日本理学公司 ZSX100e型X线荧光光谱分析仪(XRF)。

(2) 灰渣物相分析使用德国Bruker D8 ADVANCE X线衍射仪(XRD),铜靶(Cu Kα),管电压为40 kV,管电流为40 mA,扫描速率为5 (°)/min,扫描范围为10°~70°。

(3) 灰渣表面形貌分析使用飞利浦XL30ESEM- TMP型环境扫描电镜(ESEM),测试电压为20 kV,微区元素分析使用伊达克斯Phoenix-OIM型X线能谱仪(EDS)。

1.5 实验结果的热力学分析

为提高实验的针对性及验证实验结果的可靠性,在实验进行的同时采用FactSage6.2[10-11]热力学计算软件的优势区模块“Predom”,反应模块“Reaction”,纯物质数据库Fact53,进行下列计算和预测:

(1) 不同温度和氧含量条件下CaSO4的稳定区间。

(2) 不同温度条件下,PH3,H2S和C与O反应的吉布斯自由能变化量,以及CaO与SO2,P2O5反应的吉布斯自由能变化量。

2 结果与讨论

2.1 不同粒径煤灰渣的XRD物相分析

循环流化床正常操作条件下煤渣的XRD图谱如图2所示,煤灰的XRD图谱如图3所示,从图2和图3可见:不同粒径的煤灰渣,物相组成基本相同。主要为石英(SiO2)、磁赤铁矿(Fe2O3)、伊利石(KAl4Si2O9(OH)3)、硫酸钙(CaSO4)和碱式磷酸钙(Ca5(PO4)3(OH) PDF: 86-0740)。

从煤灰渣的XRD图谱中可见:各个粒径的煤灰渣都含有一定量的非晶相。这是因为:煤灰渣中的硅酸盐易与其他金属氧化物形成低熔点的共晶体,如SiO2-Al2O3-K2O的熔点为750 ℃,SiO2-CaO-Na2O的熔点为720 ℃,SiO2-CaO-K2O的熔点为710 ℃[12];同时,结合表1的分析结果可知,不同粒径的煤灰渣均含有未反应完全的碳,固定碳主要为非定形物质[13],即非晶态。另外,随着灰渣粒径的降低,C的质量分数逐渐升高,说明燃煤颗粒粒径减小会引起燃煤利用率降低[14]。

图2 不同粒径煤渣的XRD谱图

Fig. 2 XRD patterns of different particle sizes of coal cinder

图3 不同粒径煤灰的XRD谱图

Fig. 3 XRD patterns of different particle sizes of coal ash

按照1.3.2中所述样品处理方法,颗粒直径d>1.2 mm的煤渣颗粒及反应后的石灰石颗粒的XRD图谱分别如图2(a)和2(b)所示。从图2(b)和表2所示的分析结果可知,煤渣颗粒自身具有一定的固硫效果[15],但SO3的质量分数仅有0.1%。对反应后的石灰石颗粒分析发现,没有CaSO4或CaS生成,说明此粒径范围内的CaO颗粒不具有明显的固硫效果。这是因为:颗粒较大的石灰石颗粒主要处于循环流化床密相区。在流化床运行时,由于一次风量只占到通入空气总量的60%,使得密相区的氧含量不足,CO的质量分数较高(4%~5%)[16],煤中所含的硫一部分与O2反应生成SO2,另一部分则以H2S和COS的形式存在于气相中。在氧含量较低的情况下,SO2同石灰石反应除生成CaSO4外还会生成CaS;还原形态的硫如H2S和COS可同石灰石发生反应生成硫化钙。

CaO+SO2+3CO→CaS+3CO2 (1)

CaO+H2S→CaS+H2O (2)

表2 不同大小颗粒在灰渣中所占质量分数

Table 2 Mass fraction of different particle sizes of coal cinder and coal ash

CaO+COS→CaS+CO2 (3)

由于在流化床密相区CO质量分数较高,CaSO4会发生分解,重新释放出SO2,或生成CaS。在温度高于900 ℃时,CaS和CaSO4会发生反应[17-19],释放SO2。

CaSO4+CO→CaO+SO2+CO2 (4)

CaSO4+4CO→CaS+4CO2 (5)

→

→ (6)

(6)

由此可知,在氧含量较低、温度较高的床层密相区,CaO很难与气态中的硫反应形成稳定的化合物。

2.2 不同颗粒粒径灰渣的磷和硫分布

2.2.1 不同颗粒粒径灰渣的硫分布

为研究不同大小灰渣颗粒的质量分布,依据各种颗粒的质量,计算出不同大小的颗粒在煤灰和煤渣中所占的质量分数,结果如表2所示。

不同颗粒粒径灰渣的质量分布主要取决于流化 床的设计参数、运行工况以及旋风除尘器的除尘效率[20]。Mattisso等[21]对循环流化床中Ca基吸收剂固硫的模拟研究表明,当颗粒粒径为0.2~0.4 mm时,颗粒在循环流化床中易于流化,并且能够被旋风除尘器有效的捕集;而当颗粒直径小于0.2 mm时,旋风除尘器对其的捕集效率下降,这些颗粒在炉内的存在量随粒径降低逐渐减少。对比表2中煤灰各种大小的颗粒所占的质量分数可知,实际情况下各种大小的颗粒的质量分布与模拟研究结果是基本一致,煤灰中d=0.18~0.38 mm的颗粒质量分数占44%~47%,其余粒径范围的颗粒只占13%~25%。但从表2中能发现煤渣中径为d=0.18~0.38 mm的颗粒占10%~20%,这可能是由于炉膛内颗粒间的相互作用,使原本应该存在于煤灰中的颗粒,滞留在炉膛底部。

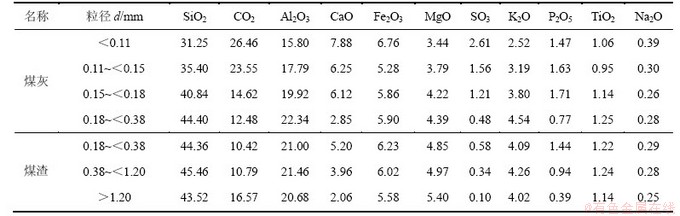

表3所示为不同颗粒粒径灰渣的XRF元素分析结果,各元素质量分数均以氧化物形态计量表示。

表3 不同颗粒粒径的煤灰渣XRF元素分析(质量分数)

Table 3 XRF analysis of different particle sizes of coal cinder and coal ash %

据表3中CaO和SO3的质量分数,以质量100 g灰渣作为基准,计算出d<1.2 mm时不同粒径颗粒每克CaO固定SO3的质量,即m(SO3)/m(CaO),结果如图4所示。

图4 不同粒径每克CaO的固硫量

Fig. 4 Each gram of CaO sulfur content of different particle sizes

从图4可见:当煤灰中颗粒粒径为d<0.11 mm时,m(SO3)/m(CaO)达到0.33;随颗粒粒径的增加,单位质量CaO对SO2的固定量逐渐降低;当颗粒粒径为d=0.18~<0.38 mm时,m(SO3)/m(CaO)下降为0.17。引起这一现象的原因是,首先周期性出现的氧化和还原性气氛对脱硫效率不构成很大影响。其次寇鹏等[22]研究发现,在800~1 000 ℃的温度范围内,温度的变化不会使硫酸盐化的反应速率有明显提高;而随着CaO颗粒粒径的减小,固硫反应的扩散活化能Ep和表面化学反应活化能Ea均依次降低,即随颗粒粒径的减小,CaO同SO2的化学反应速率将会提高。另外,随着CaO粒径的降低,CaSO4对CaO颗粒孔道的堵塞程度也会随之降低[23],相比粒径较大的颗粒,CaO与SO2的接触更加充分。

当煤渣中颗粒粒径为d=0.18~<0.38 mm时,m(SO3)/m(CaO)为0.11,低于同粒径煤灰中硫的固定量。当颗粒粒径为d=0.38~<1.2 mm时,m(SO3)/ m(CaO)仅为0.09。从CaSO4优势区图(如图5)可见:在700~900 ℃的温度范围内,当氧气含量充足时CaSO4是最稳定的物质,但是,随着温度升高,CaO优势区逐步扩大,CaSO4稳定性逐渐下降。当O2不足时,会导致CaSO4分解,使得固硫量降低。煤渣颗粒在排出过程中会经历一段时间的高温缺氧状态,由于CaSO4在这一状态下容易分解,造成固硫量降低。

图5 CaSO4优势区图

Fig. 5 Phase diagram for CaSO4 stability

结合2.1节分析可知:在循环流化床风速稳定的条件下,当CaO颗粒粒径增大时,其流化程度逐渐降低,颗粒将长期处于温度高,O2含量低的床层密相区,而在这一区域CaSO4和CaS都不稳定,这导致CaO固硫量降低;随CaO颗粒减小,CaO同SO2反应的活化能逐渐降低,同时,颗粒处于流化床中O2较高的区域,但由于小颗粒在煤灰中的质量分数只有13%~ 25%,虽然单位质量的CaO固硫量很高,但是固硫总量却是有限的。不过可以发现通过优化流化床的设计参数、运行工况以及提高旋风除尘器的除尘效率方法,增加炉内小颗粒CaO的比例。就能在不增加CaO使用量的情况下,提高SO2的去除率。

2.2.2 不同颗粒粒径灰渣的磷分布

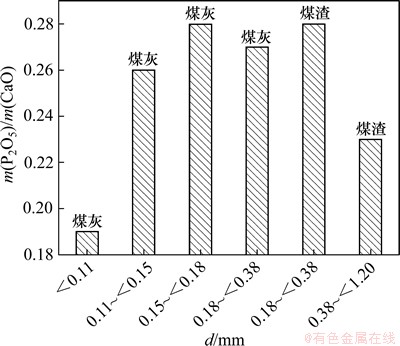

按照前面所述方法,对不同粒径灰渣中磷的分布进行分析,结果如图6所示。

图6所示为d<1.2 mm时不同粒径颗粒的m(P2O5)/m(CaO)。从图6可见:与SO2的固定量随粒径减小而升高不同,当CaO对P2O5的固定量在粒径范围为d=0.11~0.38 mm时,m(P2O5)/m(CaO)介于0.26~0.28。单位质量CaO对P2O5的固定量基本不变;而当颗粒粒径为d<0.11 mm或d=0.38~<1.2 mm时,m(P2O5)/m(CaO)分别为0.19和0.22,这说明颗粒粒径过大或过小,均不利于对P2O5的固定。图7所示为流化床中主要物质在不同温度下同氧反应的吉布斯自由能,从图7可见:PH3与O2反应的吉布斯自由能除在温度高于800 ℃时,其值高于C与O2反应生成CO的吉布斯自由能外,其余温度范围内均为最低值。说明相比其他物质,PH3具有较强的夺氧能力,会先于其他物质同氧反应生成P2O5;从P2O5和SO2与CaO反应的吉布斯自由能可知,随着温度升高,P2O5与CaO反应的反应产物Ca5(PO4)3(OH)相比,CaSO4更加稳定,另外, 在反应过程中不再需要额外的氧气。同时根据课题组前期研究发现,随温度升高CaO,对P2O5的固定率将明显提高[24]。由此可知,在循环流化床运行时,O2含量不足对固磷效果影响不大,温度越高越有利于反应的进行。当吸收剂颗粒粒径较小时,由于其传热系数较大[14],颗粒表面的温度降低速度较快,对磷的固定量降低。当吸收剂颗粒粒径较大时,颗粒流化程度低,与P2O5接触不充分,也会使固定量降低。因此,在循环流化床内CaO对磷的固定量,主要取决于反应温度和二者的接触程度。

图6 不同粒径每克CaO的固磷量

Fig. 6 Each gram of CaO phosphorus content of different particle sizes

图7 不同温度下主要反应的吉布斯自由能变化量

Fig. 7 Standard Gibbs energy of formation of selected oxides as a function of temperature

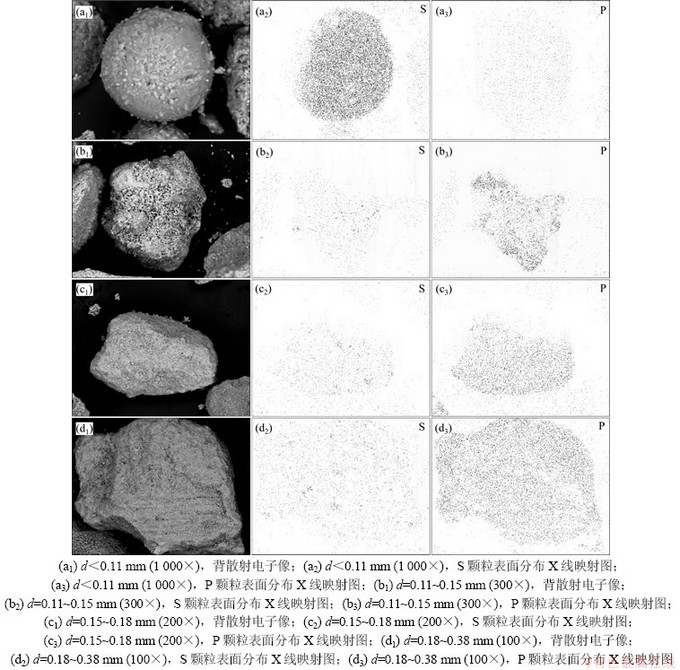

2.3 不同颗粒粒径灰渣SEM表征

图8所示为煤灰中不同粒径CaO颗粒的SEM背散射电子像以及颗粒表面P和S的分布。颗粒表面P和S元素的测定,是将EDS固定在所要测量的元素特征信号位置进行扫描,从而得到该元素的面分布图像。从图8可见:当颗粒粒径d<0.11 mm时,颗粒表面比较光滑,只有少量的裂纹和气孔存在;随着粒径的增加,颗粒表面气孔明显增多,它们为SO2提供许多进入颗粒内部的通道,并且为活性CaO与SO2进行硫盐化反应提供较大的反应表面积,同时在颗粒表面形成致密的块状区域以及疏松的网状区域(如图8(b))。从颗粒表面P和S的分布来看,与前面的分析结果较符合,颗粒粒径越小,S在颗粒表面的分布量越大;当粒径d<0.11 mm时,P在颗粒表面分布稀疏,而其余粒径颗粒表面均有大量的P存在。从图8还可见:粒径d<0.11 mm时,S在颗粒表面的分布非常的均匀,而在其他粒径范围内,S主要分布在颗粒的边缘和疏松的网状区域[25],在致密的块状区域分布量较少。说明CaO颗粒粒径的大小会对S在颗粒表面上的分布产生影响。

图8 不同粒径CaO颗粒的背散射电子像及P和S在颗粒表面的分布

Fig. 8 BSE images((a1), (b1), (c1), (d1)) and corresponding sulfur((a2), (b2), (c2), (d2)) and phosphorus((a3), (b3), (c3), (d3)) X-ray mappings of different particle sizes of CaO

3 结论

(1) 在循环流化床中,炉膛内温度较高的密相区氧含量不足。存在于这一区域的CaO与SO2无法形成稳定的化合物,导致粒径较大的CaO颗粒对SO2的固定量较低。

(2) 颗粒较小的煤灰颗粒,通过旋风除尘器,以循环的方式在炉内运动。随煤灰颗粒粒径的减小,单位质量CaO对SO2的固定量逐渐增加,但受除尘效率的影响,煤灰粒径越小,在煤灰中所占的比例越低。

(3) PH3相比其他反应物更容易与O2反应,P2O5与CaO的反应不需要额外的O2,炉内O2含量的变化对固磷反应不产生影响。单位质量CaO 对P2O5固定量与吸收剂颗粒粒径无关,温度越高,二者在炉内接触越充分,对固磷越有利。

参考文献:

[1] 水清木华研究中心. 2010-2011年中国磷矿及磷化工行业研究报告[R]. 2011: 7-8.

Researchchln China. China Phosphorite and Phosphorous Chemical Industry Report, 2010-2011[R]. 2011: 7-8.

[2] WANG Zhonghua, JIANG Ming, NING Ping, et al. Thermodynamic modeling and gaseous pollution prediction of yellow phosphorus production[J]. Ind Eng Chem Res, 2011, 50: 12194-12202.

[3] 陈善继. 黄磷尾气综合利用[J]. 磷肥与复合肥, 2008, 23(1): 45-48.

CHEN Shanji. Comprehensive utilization of tail gas from phosphorus furnace[J]. Phosphate and Compound Fertillizer, 2008, 23(1): 45-48.

[4] Khan W Z, Gibbs B M. Reduction of SO2 emission from a fluidized bed under staged combustion of fine limestone[J]. Environment International, 1997, 23(2): 227-236.

[5] 管仁贵, 李文, 陈皓侃, 等. 煤燃烧时形态硫的析出及钙基添加剂的作用[J]. 化工学报, 2003, 54(6): 813-818.

GUAN Renhui, LI Wen, CHEN Haokan, et al. Evolution of sulfur froms and sulfur retention effects of calcium-based additives during coal combustion[J]. Journal of Chemical Industry and Engineering (China), 2003, 54(6): 813-818.

[6] Adanez J, Gayan P, Grasa G, et al. Circulating fluidized bed combustion in the turbulent regime: Modeling of carbon combustion efficiency and sulphur retention[J]. Fuel, 2001, 80: 1405.

[7] Barletta D, Marzocchella A, Salatino P, et al. Proceedings of the 17th international conference on fluidized bed combustion[M]. Jacksonville, FL: ASME, 2003: 567-711.

[8] 晏明朗. 磷化工发展必走创新和循环经济之路(1)—黄磷尾气回收净化利用[J]. 无机盐工业, 2009, 41(10): 2-6.

YAN Minglang. Way of innovation and recycling economy for development of phosphorus chemical industry(I): Reclaiming, purification, and utilization of tail gas of yellow phosphorus[J]. Inorganic Chemicals Industry, 2009, 41(10): 2-6.

[9] 何浩明. 对中国磷化工业发展的思考[C]// 中国国际磷化工(兴发)发展高峰论坛暨中国磷化工行业年度工作会议论文集. 北京: 化学工业出版社, 2007: 19-21.

HE Haoming. China’s phosphate industry development[C]// China International Phosphorus Chemical (Xingfa) Development Summit Forum and China’s Phosphorus Chemical Industry Annual Conference, Beijing: Chemical Industry Press, 2007: 19-21.

[10] Bale C W, Chartrand P, Degterov S A, et al. Petersen. Factsage thermochemical software and database[J]. Calphad, 2002, 26(2): 189-228.

[11] Bale C W, Chartrand P, Degterov S A, et al. FactSage thermochemical software and databases-recent developments[J]. Calphad, 2009, 33(2): 295-311.

[12] 程军, 周俊虎, 刘建忠, 等. 黄陵煤灰自身固硫的微观特性分析[J]. 化工学报, 2004, 55(11): 1853-1858.

CHENG Jun, ZHOU Junhu, LIU Jiangzhong, et al. Microstructure of self-desulfurization residue of residue of Huangling coal ash in combustion[J]. Journal of Chemical Industry and Engineering (China), 2004, 55(11): 1853-1858.

[13] 程军, 周俊虎, 刘建忠, 等. 大型电站煤粉炉自身固硫灰渣的微观晶相分析[J]. 燃料化学学报, 2005, 33(1): 38-42.

CHENG Jun, ZHOU Junhu, LIU Jiangzhong, et al. Crystal compositions of self-desulfurization residues from a pulverized coal fired boiler[J]. Journal of Fuel Chemistry and Technology, 2005, 33(1): 38-42.

[14] 岑可法, 倪明江, 骆仲泱, 等. 循环流化床锅炉理论设计与运行[M]. 北京: 中国电力出版社, 2001: 235-301.

CEN Kefa, NI Mingjiang, LUO Zhongyang, et al. Theories design and operation circulating fluidized bed boiler[M]. Beijing: China Electric Power Press, 2011: 235-301.

[15] 盛昌栋. 我国动力用煤煤灰自身固硫特性的统计分析[J]. 环境科学学报, 1999, 19(1): 77-80.

SHEN Changdong. Characteristics of sulphur retention in ashes of Chinese coals used for power generation[J]. Acta Scientiae Circumstantiae, 1999, 19(1): 77-80.

[16] 范红宇, 曹欣玉, 周俊虎, 等. 不同气氛下煤燃烧固硫化学反应机理研究进展[J]. 煤炭学报, 2003, 28(1): 74-78.

FAN Hongyu, CAO Xinyu, ZHOU Junhu, et al. Development of sulfur capture mechanism during coal combustion process in different atmosphere[J]. Journal of China Coal Society, 2003, 28(1): 74-78.

[17] Dennis J S, Hayhurst A N. The effect of temperature on the kinetics and extent of SO2 uptake by calcareous material during fluidized bed combustion of coal[J]. Proceedings of the 20th International Symposium on Combustion, 1984: 1347-1355.

[18] Jonke A A, Vogel G J, Carls E J, et al. Pollution control capabilities of fluidized bed combustion[J]. A I Ch E Symp Ser, 1972, 126(68): 241-251.

[19] Dennis J S, Hayhurst A N. Mechanism of the sulphation of calcined limestone particle in combustion gases[J]. Chem Eng Sci, 1990, 45(5): 1175.

[20] Hiroki Maenami, Norifumi Isu, Emile H. Ishida, et al. Electron microscopy and phase analysis of fly ash from pressurized fluidized bed combustion[J]. Cement and Concrete Research, 2004, 34(5): 781-788.

[21] Mattisson T, Lyngfelt A. A sulphur capture model for circulating fluidized-bed boilers[J]. Chem Eng Sci, 1998, 43: 515.

[22] 寇鹏, 武增华, 李亚栋, 等. 颗粒尺度对钙基固硫剂的固硫反应影响规律[J]. 燃料化学学报, 2000, 28(6): 503-507.

KOU Peng, WU Zenghua, LI Yadong, et al. Effects of particle size on conversion ration and kinetic parameters of desulfurizors[J]. Journal of Fuel Chemistry and Technology, 2000, 28(6): 503-507.

[23] Hasatani M, Yazawa M, Arai N. Reactivity of CaO produced by pyrolysis of micro-fine limestone particles with SO2[J]. Kagaku Kogaku Ronbunshu, 1982, 8: 45.

[24] 王磊, 王重华, 宁平, 等. 流化床燃烧黄磷尾气过程中Ca(OH)2的固磷作用[J]. 中南大学学报(自然科学版), 2013, 44(2): 835-842.

WANG Lei, WANG Zhonghua, NING Ping, et al. Phosphorus- fixation by hydrated lime in fluidized bed combustion of yellow phosphorus tail gas[J]. Journal of Central South University (Science and Technology), 2013, 44(2): 835-842.

[25] Karin Laursen, Wenli Dou, John R C, et al. Characterization of steam reactivation mechanisms in limestones and spent calcium sorbent[J]. Fuel, 2001, 80(9): 1293-1306.

(编辑 邓履翔)

收稿日期:2013-02-21;修回日期:2013-05-26

基金项目:国家自然科学联合基金资助项目(U1137603);云南省自然科学基金资助项目(14051184)

通信作者:宁平(1958-),男,云南昆明人,博士,从事大气污染研究;电话:13708409187;E-mail:ningping58@sina.com

摘要:为了解循环流化床运行时不同颗粒粒径灰渣的固硫固磷效果,从20 t/h循环流化床锅炉排渣口和循环放灰口分别采集炉内灰渣。对不同颗粒粒径灰渣进行XRF,XRD,SEM和EDS元素分析及物相表征。研究结果表明:循环流化床内,随颗粒粒径的减小,单位质量CaO对SO2的固定量逐渐增加。颗粒较大的CaO颗粒,流化程度低,长时间处于高温缺氧的密相床层区,导致CaO对SO2固定量的降低。颗粒较小的CaO颗粒,固硫反应的活化能较低,因此,单位质量CaO的固硫量较大,但受除尘器除尘效率的影响,其在炉内煤灰中的质量比例较低,固硫总量有限。CaO对P2O5的固定量同颗粒尺度无关,温度越高,二者接触越充分,CaO的固磷量越大。

[1] 水清木华研究中心. 2010-2011年中国磷矿及磷化工行业研究报告[R]. 2011: 7-8.

[3] 陈善继. 黄磷尾气综合利用[J]. 磷肥与复合肥, 2008, 23(1): 45-48.

[5] 管仁贵, 李文, 陈皓侃, 等. 煤燃烧时形态硫的析出及钙基添加剂的作用[J]. 化工学报, 2003, 54(6): 813-818.

[8] 晏明朗. 磷化工发展必走创新和循环经济之路(1)—黄磷尾气回收净化利用[J]. 无机盐工业, 2009, 41(10): 2-6.

[9] 何浩明. 对中国磷化工业发展的思考[C]// 中国国际磷化工(兴发)发展高峰论坛暨中国磷化工行业年度工作会议论文集. 北京: 化学工业出版社, 2007: 19-21.

[12] 程军, 周俊虎, 刘建忠, 等. 黄陵煤灰自身固硫的微观特性分析[J]. 化工学报, 2004, 55(11): 1853-1858.

[13] 程军, 周俊虎, 刘建忠, 等. 大型电站煤粉炉自身固硫灰渣的微观晶相分析[J]. 燃料化学学报, 2005, 33(1): 38-42.

[14] 岑可法, 倪明江, 骆仲泱, 等. 循环流化床锅炉理论设计与运行[M]. 北京: 中国电力出版社, 2001: 235-301.

[15] 盛昌栋. 我国动力用煤煤灰自身固硫特性的统计分析[J]. 环境科学学报, 1999, 19(1): 77-80.

[16] 范红宇, 曹欣玉, 周俊虎, 等. 不同气氛下煤燃烧固硫化学反应机理研究进展[J]. 煤炭学报, 2003, 28(1): 74-78.

[22] 寇鹏, 武增华, 李亚栋, 等. 颗粒尺度对钙基固硫剂的固硫反应影响规律[J]. 燃料化学学报, 2000, 28(6): 503-507.

[24] 王磊, 王重华, 宁平, 等. 流化床燃烧黄磷尾气过程中Ca(OH)2的固磷作用[J]. 中南大学学报(自然科学版), 2013, 44(2): 835-842.