DOI: 10.11817/j.issn.1672-7207.2019.11.005

5083P-O和6008-T6铝合金的应变率效应对缓冲器缓冲特性的影响

陈书剑,肖守讷,朱涛,缪得祥,杨冰,阳光武

(西南交通大学 牵引动力国家重点实验室,四川 成都,610031)

摘 要:

率效应对薄壁金属管塑性变形缓冲器缓冲特性的影响,通过对铝制缓冲器进行材料试验,获得不同应变率下5083P-O和6008-T6铝合金的材料本构关系,结合冲击物理试验与理论模型,验证缓冲器有限元模型的可靠性。基于该本构关系与冲击模型,研究不同材料应变率效应对缓冲器及其预处理结构缓冲特性的影响。研究结果表明:在不同冲击速度下,材料应变率效应对缓冲载荷历程无明显影响,但会使缓冲力整体出现缩放。随着冲击速度的提高,5083P-O铝合金表现出特殊应变率敏感性,导致缓冲器抵抗变形的能力先减弱后增强。6008-T6铝合金的应变率强化效应增强了缓冲器的抗冲击能力。经预处理的缓冲器吸能量减少,其理想吸能效率降低,5083P-O铝合金的材料应变率效应会减少缓冲器因预处理而产生的吸能量损失,而6008-T6铝合金的材料应变率效应会增加缓冲器的吸能量损失,因此,在对缓冲器进行结构优化设计时,需要考虑材料应变率效应的影响。

关键词:薄壁金属管;缓冲器;本构模型;应变率效应;缓冲特性

中图分类号:O313.4;U270.2 文献标志码:A 开放科学(资源服务)标识码(OSID)

文章编号:1672-7207(2019)11-2665-11

Influence of 5083P-O and 6008-T6 aluminum alloys strain rate effect on cushioning characteristics of thin-walled circular metal tube buffer

CHEN Shujian, XIAO Shoune, ZHU Tao, MIAO Dexiang, YANG Bing, YANG Guangwu

(State Key Laboratory of Traction Power, Southwest Jiaotong University, Chengdu 610031, China)

Abstract: To study the effect of material strain rate on the cushioning characteristics of thin-walled metal tube plastic deformation buffer, the material constitutive relations of 5083P-O and 6008-T6 aluminum alloys at different strain rates were obtained through tests. The reliability of the buffer finite element model was verified through impact physical tests and theoretical models. The influences of strain rate effect of different materials on buffer cushioning characteristics and the pretreated structure were studied. The results show that the material strain rate effect has no significant effect on the cushioning load history at different impact velocities, but can make the cushioning load zoom in or zoom out as a whole. The 5083P-O aluminum alloy performs special strain rate sensitivity with the increase of impact speed, which makes the ability of buffer that resists deformation first decrease and then increase. The strain rate strengthening effect of 6008-T6 aluminum alloy enhances the shock resistance of the buffer. The total energy absorbed by the pretreated buffer decreases, which leads to the decrease of the ideal energy absorbed efficiency. The strain rate effect of 5083P-O aluminum alloy reduces the energy absorption loss of the buffer due to pretreatment, while that of 6008-T6 aluminum alloy increases the energy absorption loss. The effect of material strain rate should be considered in the optimization of the structure of buffer.

Key words: thin-walled tube; buffer; constitutive model; strain rate effect; cushioning characteristic

薄壁金属管塑性变形缓冲器因其结构简单,缓冲力平稳,环境温度适应性强等优点,被广泛应用于各种需要缓冲防护的场合。例如,神舟五号载人飞船返回舱座椅设有薄壁金属管缓冲结构[1]。在列车被动安全性防护中,起关键作用的吸能防爬装置也常采用该结构[2]。薄壁金属管塑性变形缓冲器依靠扩径变形过程中的弹塑性变形和摩擦发热来吸收冲击能量[3],许文斌等[4]将该冲击扩径过程视为塑性成形问题,提出了薄壁金属管在准静态加载下缓冲力的理论计算公式。胡念军等[5]根据塑性流动理论,推导出了圆管扩径过程厚向压变形与环向拉变形之比的计算方法。罗昌杰等[6-7]通过试验方法研究了薄壁铝管、泡沫金属塑性变形缓冲器在准静态作用下的缓冲特性,发现对薄壁金属管进行预处理可有效提高其理想吸能效率。吴鸿超等[8]采用试验和数值模拟的方法,从冲击速度和结构参数的角度出发,研究了薄壁管在中高速冲击下的缓冲特性,但未对薄壁管材料因素加以考虑,且目前国内外大部分研究仍集中在薄壁管准静态吸能特性上[9-10]。在大多数缓冲过程中,由于冲击速度较大,缓冲载荷表现出明显的动态行为,薄壁管塑性变形的过程中往往伴随着明显的应变率效应[11],而目前关于材料应变率效应对该类缓冲器吸能特性影响的研究甚少。孟广成等[12-13]对结构的碰撞进行仿真研究,发现考虑应变率效应的仿真结果与实验结果更符合。尤其是在冲击问题中,材料应变率效应对缓冲结构的影响不可忽视。曾必强等[14]的研究表明,材料应变率强化效应会提高结构的承载能力和结构的吸能能力,但具有应变率负敏感性的5083H111铝合金会降低结构的吸能量[15]。这说明不同材料的应变率效应对结构缓冲特性的影响不同。本文作者以薄壁金属管塑性变形缓冲器为研究对象,对金属管进行不同应变率下的材料试验,获得5083P-O和6008-T6铝合金在不同应变率下的材料本构关系;结合冲击物理试验与理论模型验证薄壁管缓冲器有限元模型的准确性,基于该模型研究不同材料的应变率效应对薄壁管在动态冲击条件下缓冲特性的影响,分析产生差异的原因,以期为工程实践中吸能结构设计提供参考。

1 试验

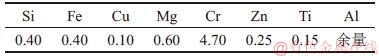

试验材料为薄壁金属管缓冲器用5083P-O和6008-T6铝合金,其主要化学成分分别如表1和表2所示,对于材料热处理状态,5083P-O为非热处理铝合金,而6008-T6铝合金则进行了固溶处理加完全人工时效。

表1 5083P-O铝合金的化学成分(质量分数)

Table 1 Chemical composition of aluminum alloy 5083P-O%

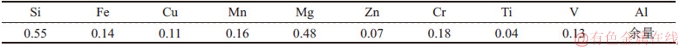

表2 6008-T6铝合金的化学成分(质量分数)

Table 2 Chemical composition of aluminum alloy 6008-T6%

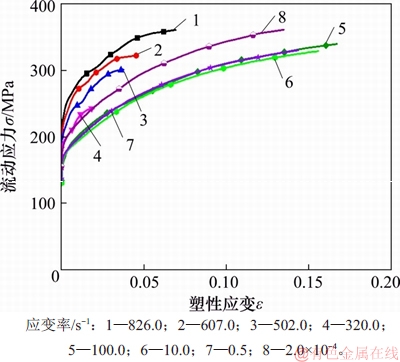

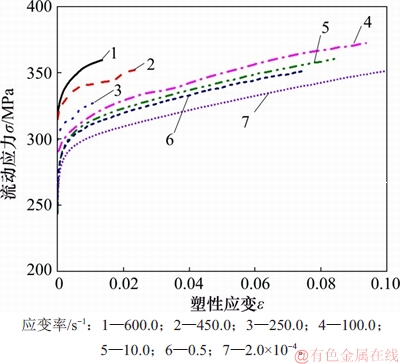

在各应变率下分别进行准静态拉伸和动态拉伸试验,准静态试验在RPL100电子式蠕变疲劳试验机上进行;0.5~100 s-1中应变率试验在ZWICK HTM5020动态拉伸试验机上进行;高应变率试验则采用分离式霍普金森SHTB试验系统。5083P-O铝合金和6008-T6铝合金塑性段动态应力-应变曲线如图1和图2所示。

图1 5083P-O铝合金准静态和动态拉伸试验结果

Fig. 1 Quasi-static and dynamic tensile test results of 5083P-O aluminum alloy

图2 6008-T6铝合金准静态和动态拉伸试验结果

Fig. 2 Quasi-static and dynamic tensile test results of 6008-T6 aluminum alloy

由图1可知:随着应变率的增加,在同一塑性应变

2 有限元模型验证

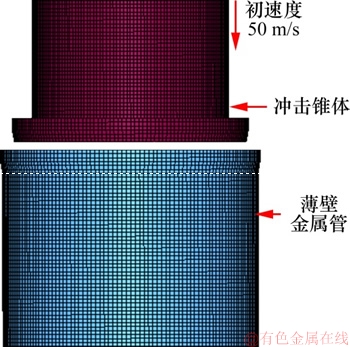

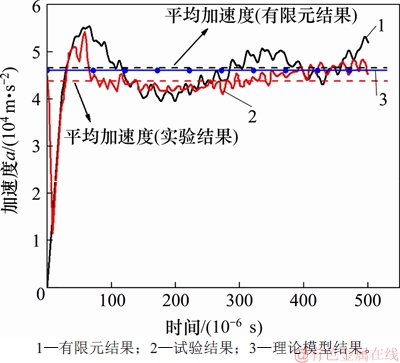

首先,采用文献[8]中试验结构尺寸、材料参数建立有限元模型,单元为均匀六面体网格。锥体以50 m/s的冲击速度轴向冲击薄壁金属管,有限元计算模型如图3所示。然后,分别从试验结果和理论解2个方面对比来验证本文有限元计算方法的可靠性。

图3 有限元模型

Fig. 3 Finite element model

吴鸿超[20]提出考虑应变率效应和惯性效应的薄壁金属管缓冲力模型,该模型适于计算锥体和金属管相互作用趋于稳定时的缓冲力。该模型采用Cowper-Symonds方程:

式中:

假设材料为理想刚塑性,视锥体为刚体,应用Mises屈服准则,缓冲力Fd可表示为如下形式[2]:

式中:R1和R2分别为金属管在扩径前、后半径;t为金属管径向厚度;

图4 锥体加速度曲线对比

Fig. 4 Comparison of cone acceleration curves

冲击锥体加速度的仿真结果与试验结果变化趋势整体一致,仿真结果的平均加速度高于试验值,相对误差为5.2%。试验结果与仿真结果在初期阶段变化趋势不同,主要原因是试验所采用的空气炮测试系统为逆弹道冲击系统,冲击体速度由零增加到所需速度,试验结果与仿真结果存在差异[8]。另一方面,文献[8]中的材料参数由试验数据拟合得到,与实际材料力学性能不完全一致,也会产生一定误差。但相对误差较小,说明本文有限元计算方法是可靠的,并且可以用于工程仿真研究。

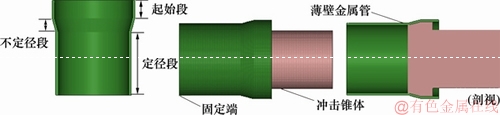

3 计算模型与边界条件

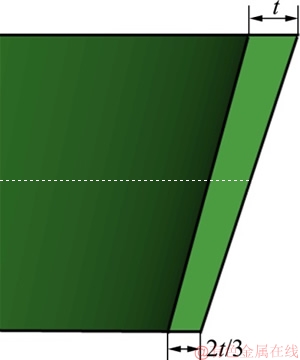

参考常用薄壁金属管塑性变形缓冲器结构尺寸[6],建立有限元模型,如图5所示。单元相关设置与模型验证时的保持一致。为充分利用试验数据并保证材料参数的模拟精度,采用列表插值法[15]。边界条件设置如下:薄壁金属管底部固定不动,锥体分别以恒速5,20和40 m/s轴向冲击薄壁使其扩径变形。

图5 缓冲器有限元模型

Fig. 5 Finite element model of buffer

4 计算结果及分析

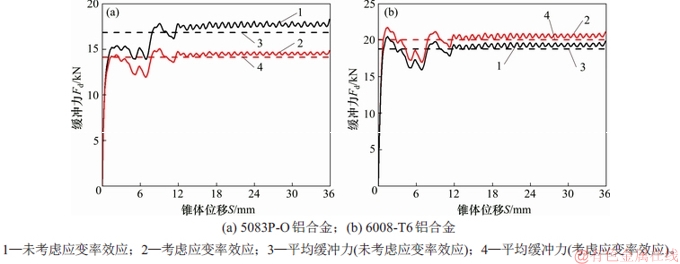

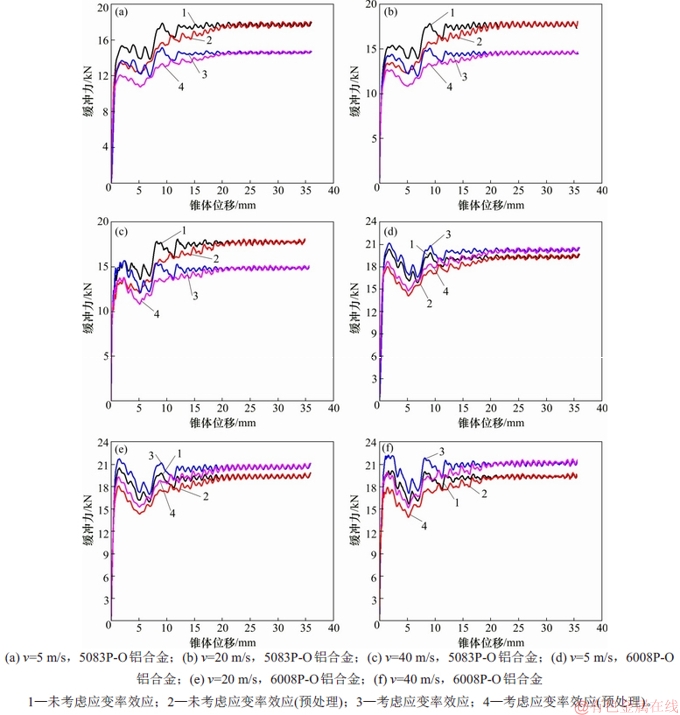

4.1 缓冲力与吸能

将2种铝合金材料在20 m/s冲击速度下的缓冲力-位移曲线进行对比分析,如图6所示。由图6可知:无论是否考虑材料的应变率效应,同一材料缓冲器的缓冲力随锥体位移增加的变化形式基本一致,说明材料应变率效应对缓冲力历程无明显影响。考虑材料应变率效应会使瞬时缓冲力和平均缓冲力明显整体降低或升高。结合2种材料在不同应变率下的应力-应变曲线可知:由于在该冲击速度下,5083P-O铝合金的材料应变率敏感性明显比6008-T6铝合金的高,所以,对应结构的缓冲力变化更为剧烈。

图6 冲击速度为20 m/s时缓冲力-位移曲线对比

Fig. 6 Comparison of load-displacement curve under 20 m/s of impact speed

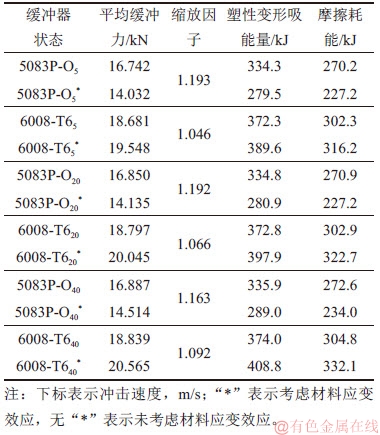

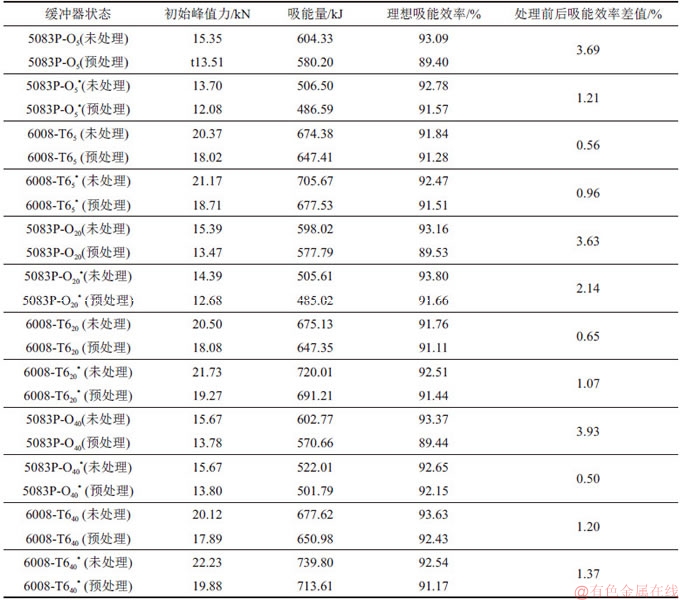

缓冲器的吸能特性计算结果如表3所示。由表3可知:在考虑材料应变率效应时,各冲击速度下5083P-O铝合金材料均表现出应变率弱化效应,材料的流动应力降低,平均应变率增大,导致整体结构中每个单元产生相同应变的时间减少,从而减弱了薄壁管的抗冲击能力,所以,平均缓冲力相比不考虑应变率效应时明显降低;6008-T6铝合金材料则表现出应变率强化效应,使得平均缓冲力明显升高。

对于5083P-O铝合金制成的薄壁管,其平均缓冲力缩小因子随冲击速度的增大而逐渐降低,这是由于随着冲击过程应变率的增大,5083P-O材料的流动应力弱化行为逐渐减弱,冲击端部的抵抗能力增加,所以,与不考虑材料应变率效应时的平均缓冲力逐渐接近。对于6008-T6铝合金制成的薄壁管,其平均缓冲力放大因子随冲击速度的增大而增大,与不考虑材料应变率效应时的平均缓冲力逐渐远离。

结合2种材料的动态应力应变曲线可知:不同速度下结构的缓冲力缩放趋势与2种材料的流动应力随应变率的变化趋势一致。

表3 缓冲器吸能特性计算结果

Table 3 Calculation results of energy absorption characteristics of buffer

总吸能量是薄壁管塑性变形缓冲器最主要的性能评价指标。由能量守恒定律可将缓冲器总吸能量表示为

式中:S为锥体位移;E为总吸能量。

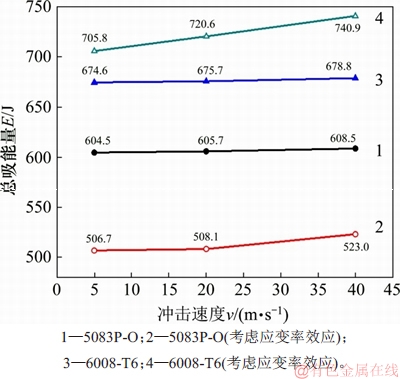

总吸能量为塑性变形吸能量和摩擦耗能量之和。不同材料总吸能对比如图7所示。由图7可知:缓冲器被压缩位移一定时,无论是否考虑应变率效应,总吸能量随着冲击速度的增大而增大。考虑应变率效应时,总吸能量随冲击速度增大的敏感性更高。

各部分能量的变化见表3。由表3可知:无论是否考虑应变率效应,缓冲器的塑性变形吸能量均大于摩擦耗能,在吸能机制中起到最重要的作用。

图7 不同材料总吸能量对比

Fig. 7 Total energy absorption comparison of different materials

在考虑材料应变率效应时,一方面,5083P-O铝合金薄壁管的总吸能量显著降低,其中,塑性变形吸能量降低比摩擦耗能降低更明显;另一方面,6008-T6铝合金薄壁管的总吸能量显著提高,塑性变形吸能量提高比摩擦耗能提高更明显。这说明材料应变率效应对缓冲器塑性变形吸能量的影响更大。

4.2 变形模式

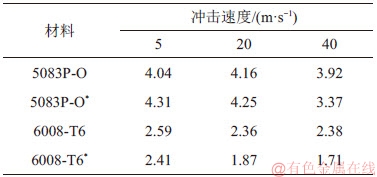

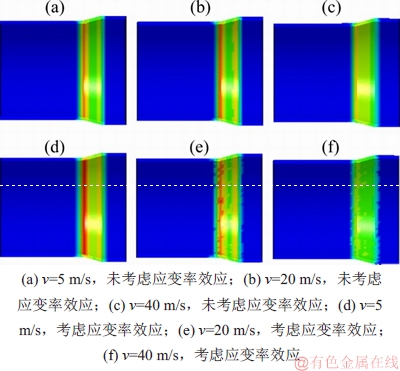

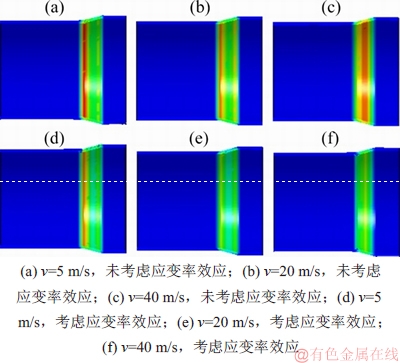

表4 薄壁管不定径段最大塑性应变

Table 4 Maximum plastic strain of tapered section of thin-walled tubes×10-4

锥体扩径行为分为不定径和定径2个阶段,下面分析不定径段薄壁管的变形模式,此时薄壁管发生初始塑性变形,其不定径段变形模式的剖视图分别如图8和图9所示,最大塑性应变如表4所示。

图8 5083P-O铝合金不定径段变形模式对比

Fig. 8 Comparison of deformation modes of tapered section for 5083P-O aluminium alloy

图9 6008-T6铝合金不定径段变形模式对比

Fig. 9 Comparison of deformation modes of tapered section for 6008-T6 aluminium alloy

由表4可知:对于5083P-O薄壁管,当冲击速度较低时,初期塑性应变增大;当冲击速度较高时,初期塑性应变反而减小;对于6008-T6薄壁管,初期塑性应变随冲击速度的增大而单调减小。随着不定径段半径的减小,冲击锥体受到阻力增大,此时对应的缓冲力急剧增大,因此,较大的塑性应变集中于不定径段末端。

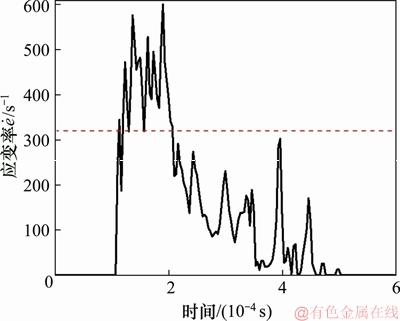

当低速冲击时,扩径变形应变率较小,5083P-O铝合金呈应变率弱化效应,流动应力有一定程度减小,削弱了不定径段抵抗弯曲变形的能力,使结构整体鼓胀变形增大;但当冲击速度达40 m/s时,取母线上典型位置处单元应变率的统计平均值表征结构不定径段应变率,如图10所示。由图10可知:扩径变形的应变率明显增大,超过了320 s-1,此时间段5083P-O铝合金表现出应变率强化效应,材料流动应力增强,增大了不定径段抵抗弯曲变形的能力,使结构整体鼓胀变形减小。

在整个有效吸能过程中,对于6008-T6铝合金,材料流动应力与应变率呈正相关,随着冲击速度增大,扩径应变率增大,6008-T6铝合金呈应变率强化效应,流动应力随应变率单调增加,提高了整体结构的抗冲击能力。

图10 5083P-O铝合金不定径段应变率

Fig. 10 Strain rate of tapered section of 5083P-O aluminum alloy

4.3 预处理结构

理想吸能效率是评价缓冲器吸能特性的重要指标。

式中:L为缓冲器的理想吸能效率;Fmax为整个缓冲过程中最大峰值力。吸能效果越好,理想吸能效率越接近100%。

根据缓冲器变形机理,为提高缓冲器理想吸能效率,可将金属管的不定径部分按照由厚到薄进行加工。在准静态加载条件下,该类缓冲器理想吸能效率得到有效提高[5]。为了研究在动态加载条件下材料应变率效应对该预处理结构的影响。参考文献[5]中的预处理方式对原有限元模型不定径段进行均匀减薄,如图11所示。计算的边界条件、单元相关设置与模型验证时的设置保持一致。

图11 有限元模型不定径段示意图

Fig. 11 Diagram of tapered section of FEM

不同冲击速度下未预处理与预处理缓冲器的缓冲力-位移曲线如图12所示。由图12可知:在动态冲击作用下,经预处理的缓冲器载荷历程发生改变,虽然总吸能量有所降低,但初期峰值力显著降低,且缓冲力随位移的变化趋于平缓,达到稳态力前不会出现明显波动,这表明即使在动态加载条件下,该预处理方法也能有效降低冲击过程中的载荷波动。为进一步研究应变率效应对结构吸能特性的影响,统计各项评价指标,如表5所示。由表5可知:在动态冲击载荷下,无论是否考虑应变率效应,冲击结束时预处理结构与原结构的最大峰值力在同一水平,但预处理结构的总吸能量降低,所以预处理结构的理想吸能效率在一定程度上低于原结构的理想吸能效率。

对于5083P-O结构,考虑应变率效应时,缓冲器预处理前、后的理想吸能效率差值明显降低,这表明5083P-O铝合金的材料应变率效应会减少因预处理而产生的吸能量损失;但对于6008-T6结构,该差值相比不考虑应变率效应时有所增大,这表明6008-T6铝合金的材料应变率效应会使因预处理而产生的吸能量损失。

不同材料的应变率效应对缓冲器缓冲特性的影响差别较大,在进行结构设计或期望通过预处理方式使结构变形更加可控时,需要考虑材料的应变率效应产生的影响。

图12 不同冲击速度下未预处理与预处理缓冲器的载荷-位移曲线

Fig. 12 Load-displacement curves of unpretreated and pretreated buffers under different impact velocities

表5 缓冲器吸能特性评估

Table 5 Assessments of energy absorption of buffer

5 结论

1) 材料的应变率效应会显著改变缓冲器的缓冲特性,因此,在动态冲击条件下,必须考虑缓冲器受应变率效应的影响。

2) 材料应变率效应对缓冲力历程无明显影响,但在一定冲击速度范围内,5083P-O铝合金材料的应变率弱化效应使缓冲力整体减小,而6008-T6铝合金材料的应变率强化效应则使缓冲力整体放大,不同冲击速度下缓冲力的缩放趋势与2种材料流动应力随应变率变化的趋势一致。

3) 随着冲击速度的提高,5083P-O铝合金先表现出应变率弱化效应,使缓冲器整体鼓胀变形增大,而后又呈应变率强化效应,提高了缓冲器抵抗变形的能力。6008-T6铝合金材料的流动应力随应变率单调增加呈应变率强化效应,随着冲击速度的提高缓冲器的抗冲击能力逐渐增强。

4) 在动态冲击载荷下,对缓冲器进行预处理可有效降低冲击过程中的载荷波动,但经预处理的缓冲器吸能量减少,其理想吸能效率降低。在一定冲击速度范围内,5083P-O铝合金的材料应变率效应会使缓冲器因预处理而产生的吸能量损失减少,而6008-T6铝合金的材料应变率效应则会使吸能量损失增加。对缓冲器进行结构优化设计时,需要考虑材料应变率效应的影响。

参考文献:

[1] 王祥甫. 航天员座椅吸能技术分析[J]. 航空科学技术, 2007, 18(3): 33-35.

WANG Xiangfu. Absorbed energy of astronauts seat[J]. Aeronautical Science and Technology, 2007, 18(3): 33-35.

[2] 袁成标, 肖守讷, 杨宝柱. 低地板列车吸能防爬装置的碰撞特性研究[J]. 机车电传动, 2018(5): 83-88.

YUAN Chengbiao, XIAO Shoune, YANG Baozhu. Study on collision properties of anti-climbing energy absorption device for low-floor vehicles[J]. Electric Drive for Locomotives, 2018(5): 83-88.

[3] 罗昌杰. 腿式着陆缓冲器的理论模型及优化设计研究[D].哈尔滨:哈尔滨工业大学机电工程学院, 2010: 10-11.

LUO Changjie. Research on theoretical models and optimization design for energy absorbers of legged-type lander[D]. Harbin: Harbin Institute of Technology. School of Mechatronics Engineering, 2010: 10-11.

[4] 许文斌, 葛培琪, 张鹏顺. 薄壁管压入扩径成形力的计算[J]. 锻压技术, 1996, 21(3): 19-21.

XU Wenbin, GE Peiqi; ZHANG Pengshun. Calcuation of forming pressure in thin wall tube press expansion[J]. Forging & Stamping Technology, 1996, 21(3): 19-21.

[5] 胡念军, 林大为. 圆管扩径过程的变形分析[J]. 塑性工程学报, 2006, 13(3): 52-55.

HU Nianjun, LIN Dawei. Deformation analysis of tube expanding process[J]. Journal of Plasticity Engineering, 2006, 13(3): 52-55.

[6] 罗昌杰, 刘荣强, 邓宗全, 等. 薄壁金属管塑性变形缓冲器吸能特性的试验研究[J]. 振动与冲击, 2010, 29(4): 101-106.

LUO Changjie, LIU Rongqiang, DENG Zongquan, et al. Experimental investigations of an energy absorber based on thin-walled metal tube’s plastic deformation[J]. Journal of Vibration and Shock, 2010, 29(4): 101-106.

[7] 罗昌杰, 刘荣强, 邓宗全, 等. 泡沫铝填充薄壁金属管塑性变形缓冲器吸能特性的试验研究[J]. 振动与冲击, 2009, 28(10): 26-30.

LUO Changjie, LIU Rongqiang, DENG Zongquan, et al. Experimental study on a plastic deformation energy absorber filled with aluminum foam in a thin-walled metal tube[J]. Journal of Vibration and Shock, 2009, 28(10): 26-30.

[8] 吴鸿超, 梁增友, 冯阳, 等. 薄壁金属管在中高速冲击下的缓冲特性研究[J]. 应用力学学报, 2016, 33(2): 325-331.

WU Hongchao, LIANG Zengyou, FENG Yang, et al. Energy absorption characteristics of the expansion of thin-walled circular metal tubes by middle-speed and high-speed impact of a rigid cylinder[J]. Chinese Journal of Applied Mechanics, 2016, 33(2): 325-331.

[9] SHAKERI M, SALEHGHAFFARI S, MIRZAEIFAR R. Expansion of circular tubes by rigid tubes as impact energy absorbers: experimental and theoretical investigation[J]. International Journal of Crashworthiness, 2007, 12(5): 493-501.

[10] AZIZI R, SALEHGHAFFARI S. Energy absorption in plastic expansion of circular metal tubes[J]. Computational Plasticity X-Fundamentals and Applications, 2009, 28(3):68-76.

[11] 冯悦, 肖守讷, 朱涛, 等. 材料应变率效应对2类吸能结构碰撞性能的影响[J]. 中南大学学报(自然科学版), 2018, 49(10): 2625-2635.

FENG Yue, XIAO Shoune, ZHU Tao, et al. Influence of material strain rate effect on crashworthiness of two kinds of energy-absorbing structure[J]. Journal of Central South University(Science and Technology), 2018, 49(10): 2625-2635.

[12] 孟广成, 邰永刚. 材料应变率对护栏碰撞仿真结果影响研究[J]. 公路交通科技(应用技术版), 2012, 8(6): 393-395.

MENG Guangcheng, TAI Yonggang. Study on the effect of material strain rate on the simulation result of guardrail collision[J]. Journal of Highway and Transportation Research and Development (Application Technology), 2012, 8(6): 393-395.

[13] 廖其红,黄宏成,薛量.薄壁钢结构碰撞性能仿真中材料模型研究[J].机械设计与研究, 2001, 17(4): 64-66.

LIAO Qihong, HUANG Hongcheng, XUE Liang. On material model for thin-walled sheet metal crashworthiness simulation[J]. Machine Design and Research, 2001, 17(4): 64-66.

[14] 曾必强, 胡远志, 谢书港. 材料应变率强化效应对结构碰撞响应的影响[C]// 第八届国际汽车交通安全学术会议论文集. 芜湖, 2010: 134-140.

ZENG Biqiang, HU Zhiyuan, XIE Shugang. The influences of material strain-rate strengthen effect on the response of structure collision[C]// Proceedings of the 8th International Conference on Vehicle Traffic Safety. Wuhu, 2010: 134-140.

[15] 杨超, 朱涛, 肖守讷. 列车车体铝合金动态力学性能及其对吸能的影响[J]. 中南大学学报(自然科学版), 2015, 46(7): 2744-2749.

YANG Chao, ZHU Tao, XIAO Shoune. Dynamic mechanical properties of aluminum alloy used in carbodies of trains and effect on energy absorption[J]. Journal of Central South University(Science and Technology), 2015, 46(7): 2744-2749.

[16] FENG Yue, XIAO Shoune, YANG Bing, et al. Dynamic constitutive relation of 5083P-O aluminium alloy and its influence on energy-absorbing structure[J]. Advances in Mechanical Engineering, 2018, 10(10): 168781401880733.

[17] 杨超. 列车碰撞动力学关键问题研究[D]. 成都: 西南交通大学牵引动力国家重点实验室, 2016: 41-42.

YANG Chao. Research on key issues of train collision dynamics[D]. Chengdu: Southwest Jiaotong University. State Key Laboratory of Traction Power, 2016: 41-42.

[18] 晏宁, 康国政, 朱志武. 5083H111铝合金宽应变率拉伸动态本构模型[J]. 固体力学学报, 2014, 35(3): 259-265.

YAN Ning, KANG Guozheng, ZHU Zhiwu. Tensile dynamic constitutive model of 5083h111 aluminum alloy at a wide range of strain rates[J]. Chinese Journal of Solid Mechanics, 2014, 35(3): 259-265.

[19] 高宁. 5083铝合金宽应变率下拉压力学性能及其本构模型描述[D]. 成都: 西南交通大学力学与工程学院, 2016: 37-38.

GAO Ning. Tension and compression mechanical properties and constitutive model under wide strain rates of 5083 aluminum alloy[D]. Chengdu: Southwest Jiaotong University. School of Mechanics & Engineering, 2016: 37-38.

[20] 吴鸿超. 薄壁金属管在中高速冲击下的缓冲特性研究[D].太原: 中北大学机电工程学院, 2016: 13-16.

WU Hongchao. Study about the cushioning properties of the thin-walled metal tube which working in high-speed impact environment[D]. Taiyuan: North University of China. College of Mechatronic Engineering, 2016: 13-16.

(编辑 伍锦花)

《中南大学学报(自然科学版)》关于论文网络首发的公告

为了规范网络期刊出版方式,全面提高学术论文的传播效率和利用价值,我刊与中国知网签署了《CAJ-N网络首发学术期刊合作出版协议》。从2019年11月起,我刊将对经作者授权许可的优秀稿件在中国知网上进行网络首发出版。网络首发论文视为正式出版论文,一经刊出,论文题目、作者署名及顺序、作者单位及顺序、通信作者及其主要学术内容等不得修改。

《中南大学学报(自然科学版)》编辑部

收稿日期: 2019 -09 -04; 修回日期: 2019 -10 -20

基金项目(Foundation item):国家自然科学基金资助项目(51675446);国家重点研发计划项目(2016YFB1200601);牵引动力国家重点实验室自主课题资助项目(2017TPL_Z1) (Project(51675446) supported by the National Natural Science Foundation of China; Project(2016YFB1200601) supported by the National Key Research and Development Program of China; Project(2017TPL_Z1) supported by the Independent Research Program of State Key Laboratory of Traction Power)

通信作者:朱涛,博士,副研究员,从事机车车辆设计与理论研究;E-mail:zhutao034@swjtu.cn

摘要:为研究材料应变率效应对薄壁金属管塑性变形缓冲器缓冲特性的影响,通过对铝制缓冲器进行材料试验,获得不同应变率下5083P-O和6008-T6铝合金的材料本构关系,结合冲击物理试验与理论模型,验证缓冲器有限元模型的可靠性。基于该本构关系与冲击模型,研究不同材料应变率效应对缓冲器及其预处理结构缓冲特性的影响。研究结果表明:在不同冲击速度下,材料应变率效应对缓冲载荷历程无明显影响,但会使缓冲力整体出现缩放。随着冲击速度的提高,5083P-O铝合金表现出特殊应变率敏感性,导致缓冲器抵抗变形的能力先减弱后增强。6008-T6铝合金的应变率强化效应增强了缓冲器的抗冲击能力。经预处理的缓冲器吸能量减少,其理想吸能效率降低,5083P-O铝合金的材料应变率效应会减少缓冲器因预处理而产生的吸能量损失,而6008-T6铝合金的材料应变率效应会增加缓冲器的吸能量损失,因此,在对缓冲器进行结构优化设计时,需要考虑材料应变率效应的影响。

[1] 王祥甫. 航天员座椅吸能技术分析[J]. 航空科学技术, 2007, 18(3): 33-35.

[2] 袁成标, 肖守讷, 杨宝柱. 低地板列车吸能防爬装置的碰撞特性研究[J]. 机车电传动, 2018(5): 83-88.

[3] 罗昌杰. 腿式着陆缓冲器的理论模型及优化设计研究[D].哈尔滨:哈尔滨工业大学机电工程学院, 2010: 10-11.

[4] 许文斌, 葛培琪, 张鹏顺. 薄壁管压入扩径成形力的计算[J]. 锻压技术, 1996, 21(3): 19-21.

[5] 胡念军, 林大为. 圆管扩径过程的变形分析[J]. 塑性工程学报, 2006, 13(3): 52-55.

[6] 罗昌杰, 刘荣强, 邓宗全, 等. 薄壁金属管塑性变形缓冲器吸能特性的试验研究[J]. 振动与冲击, 2010, 29(4): 101-106.

[7] 罗昌杰, 刘荣强, 邓宗全, 等. 泡沫铝填充薄壁金属管塑性变形缓冲器吸能特性的试验研究[J]. 振动与冲击, 2009, 28(10): 26-30.

[8] 吴鸿超, 梁增友, 冯阳, 等. 薄壁金属管在中高速冲击下的缓冲特性研究[J]. 应用力学学报, 2016, 33(2): 325-331.

[11] 冯悦, 肖守讷, 朱涛, 等. 材料应变率效应对2类吸能结构碰撞性能的影响[J]. 中南大学学报(自然科学版), 2018, 49(10): 2625-2635.

[12] 孟广成, 邰永刚. 材料应变率对护栏碰撞仿真结果影响研究[J]. 公路交通科技(应用技术版), 2012, 8(6): 393-395.

[13] 廖其红,黄宏成,薛量.薄壁钢结构碰撞性能仿真中材料模型研究[J].机械设计与研究, 2001, 17(4): 64-66.

[14] 曾必强, 胡远志, 谢书港. 材料应变率强化效应对结构碰撞响应的影响[C]// 第八届国际汽车交通安全学术会议论文集. 芜湖, 2010: 134-140.

[15] 杨超, 朱涛, 肖守讷. 列车车体铝合金动态力学性能及其对吸能的影响[J]. 中南大学学报(自然科学版), 2015, 46(7): 2744-2749.

[17] 杨超. 列车碰撞动力学关键问题研究[D]. 成都: 西南交通大学牵引动力国家重点实验室, 2016: 41-42.

[18] 晏宁, 康国政, 朱志武. 5083H111铝合金宽应变率拉伸动态本构模型[J]. 固体力学学报, 2014, 35(3): 259-265.

[19] 高宁. 5083铝合金宽应变率下拉压力学性能及其本构模型描述[D]. 成都: 西南交通大学力学与工程学院, 2016: 37-38.

[20] 吴鸿超. 薄壁金属管在中高速冲击下的缓冲特性研究[D].太原: 中北大学机电工程学院, 2016: 13-16.