文章编号:1004-0609(2006)03-0392-08

淬火无析出区对Al-Zn-Mg-Cu合金断裂行为的影响

贺永东, 张新明, 游江海, 叶凌英, 刘文辉

(中南大学 材料科学与工程学院, 长沙 410083)

摘 要:

根据超高强铝合金淬火、 时效组织透射电镜观察结果, 以及合金断裂行为与断口形貌分析, 提出了一种Al-Zn-Mg-Cu合金产生延性断裂的物理模型。 对平衡相、 基体沉淀相、 无析出微区的断裂行为进行了分析。 研究结果表明, 在晶内同步变形条件下, 平衡相粒子最先断裂; 晶内沉淀区内裂纹的形成与扩展早于无析出区, 沉淀区内初始孔洞扩展与聚合, 导致沉淀区断裂, 这是合金断裂的主要原因; 无析出区最后断裂。 引起淬火敏感性的平衡相粒子, 不是造成合金断裂的直接原因, 粒子周围的无析出微区起到了限制裂纹扩展和协调变形的作用, 是合金形成延性拉伸断口的原因。

关键词: 铝合金; 淬火; 平衡相; 断裂; 无析出区 中图分类号: TG146.21

文献标识码: A

Effect of precipitate free zone quench-induced on

fracture behavior of Al-Zn-Mg-Cu alloys

HE Yong-dong, ZHANG Xin-ming, YOU Jiang-hai, YE Ling-ying, LIU Wen-hui

(School of Materials Science and Engineering, Central South University,

Changsha 410083, China)

Abstract: An intercrystalline ductile fracture physical model of ultra-high-strength Al-Zn-Mg-Cu alloy was given and the stage fracture behaviors of equilibrium phase, matrix precipitation and microzone of precipitate free zone (PFZ) were analyzed by TEM observation of the quenched and aged microstructures, the fracture behavior and morphology of Al-Zn-Mg-Cu alloy. The results show that under the synchro deformation circumstances, the equilibrium phase particles are fractured firstly, the formation and extension of fracture in intercrystalline precipitate zone are earlier than those in PFZ; the matrix precipitation is fractured due to the coaction between the primary cavities produced by equilibrium phase particles in precipitation zone and the secondary cavities produced by precipitation, this is the major fracture reason of the alloy; the precipitate free zone is fractured lastly. The equilibrium phase particles that induce the sensitivity of the quenching are not the direct reason that causes the alloy fracture; the microzone of PFZ around particles limits crack extension and coordinates deformation, this causes the formation of the ductile tension fracture.

Key words: aluminum alloy; quench; equilibrium phase; fracture; precipitate free zone

7×××超高强铝合金存在的主要问题是: 耐蚀性差、 塑性差、 板材存在淬火敏感性[1, 2]。 合金化程度越高, 塑性和耐蚀性就越差, 尺寸越大, 铝材淬火敏感性就越强烈[3, 4]。 在制备高质量超高强Al-Zn-Mg-Cu合金板材过程中, 淬火敏感性是不可避免的[5]。 基体中存在的各类非平衡相与基体之间有着极高的界面能, 淬火冷却过程中能强烈吸收周围基体中的Zn和Mg原子, 造成周围固溶体贫化, 时效硬化能力减弱, 成为制造高质量、 大断面铝材的限制性因素[6-9]。 要提高合金综合性能, 就要对合金微观组织进行精确控制。 通过提高合金纯度、 减少有害夹杂、 改进热处理制度、 进行微合金化等手段, 可以调控固溶体的析出和分布状态, 精确控制微观组织, 从而达到最大限度地改善合金综合性能的目的。 这是发展高质量超高强铝合金的重要研究方向, 也是该系合金发展、 应用的关键[10-13]。

铝材质量和性能与构件本身内在组织的均匀性关系密切 [14]。 淬火过程中形成的无析出微区是高质量Al-Zn-Mg-Cu合金重要的微结构特征, 对合金的强度、 塑性、 耐蚀性、 断裂行为均产生重要影响。 尺度适中、 分布均匀的亚稳相, 在固溶体淬火冷却过程中能有效地消耗溶质原子, 形成尺度适中、 分布均匀的淬火无析出微区Q-PFZ(precipitate free zone by quenching), 以晶内区轻微的强度损失, 换取合金塑性和耐蚀性极大的改善。

在Al-Zn-Mg-Cu合金中, 存在晶界PFZ和淬火引起的晶内Q-PFZ两种无析出微区。 根据对合金断裂过程影响程度的不同, 将合金的基体组织分为: PFZ(含Q-PFZ)、 平衡相、 基体沉淀区三部分。 一般理论认为: 晶界和晶内PFZ因没有沉淀相析出, 强度较低, 是造成合金断裂的原因[15]。 晶内粗大的平衡相作为潜在的裂纹源, 也是造成合金断裂的原因[16]。 本文作者通过对Al-Zn-Mg-Cu合金的断裂过程和断口形貌进行分析, 得出了与上述看法完全不同的结论。

1) 在合金的拉伸过程中, 晶内变形具有同步变形的特点, 应力增加时应变同步增加。 在此条件下, 塑性较差的组织优先断裂。 合金基体中3种组织断裂的先后次序为: 引起淬火敏感性的平衡相粒子最先断裂→基体沉淀区断裂→无析出区断裂, 即基体沉淀区早于无析出区断裂。 无析出区不是造成合金断裂的原因。

2) 引起淬火敏感性的亚稳相粒子被 Q-PFZ包裹在中心位置, 变形时, 被包相发生破碎, 所形成的裂纹被包裹在 Q-PFZ内, 并不向基体沉淀区扩展, 即平衡相破碎不引起基体断裂, 对合金的断裂过程不产生直接影响。 因此, Q-PFZ起到了限制被包相所产生的裂纹向基体沉淀区扩展, 并协调三区变形的作用。

本文作者通过对超高强Al-Zn-Mg-Cu合金中无析出区的形成与分布规律进行研究, 提出了一种反映该合金典型特征微结构的组织结构模型。 通过对合金的断裂损伤组织和断口形貌进行分析, 并结合合金的组织结构特征, 提出了一种反映合金断裂过程的物理模型, 并在该模型的基础上对该合金的断裂过程进行了分析。

1 实验

以纯度为99.85%一级工业纯铝、 纯铜(99.99%)、 纯锌(99.92%)、 纯镁(99.90%)和Al-5%Cr、 Al-5%Mn、 Cu-10%Zr、 Al-5%Ti-B中间合金为原料, 制备了表1所示3种合金, 合金的化学成分在LEEMAN SPEC-E型电感耦合等离子体原子发射光谱仪上分析。 合金的熔炼过程在真空感应电炉中进行, 在铁模中铸造。 铸锭经400℃、 5h+450℃、 24h+470℃、 15h三级均匀化处理后, 热轧成厚度为20mm的板材, 样品按450℃、 2h+470℃、 1h两级固溶工艺, 水淬后120℃、 24h时效, 3#试样增加一组120℃、 18h时效工艺在KYKY-2800扫描电镜上作断口分析。 合金固溶后, 以一定的冷却速度空冷淬火, 采用双喷电解法(电解液为2∶8硝酸甲醇溶液)制备透射电镜试样, 在透射电镜上观察合金淬火和峰时效无析出区组织。

2 结果与分析

2.1 合金的TEM微观组织观察

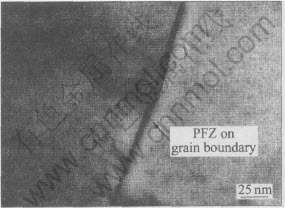

图1所示为添加0.04%Cr+0.05%Mn+0.04%Ti+0.17%Zr的Al-Zn-Mg-Cu合金, 经双级固溶和120℃、 24h时效处理后的显微组织。 由图可知: 晶界两侧存在宽度为20~25nm的PFZ。 晶界是结构相同但位向不同的两个晶粒之间的面状晶格缺陷, 晶界上的原子排列不规则, 能量较高, 原子沿晶界或横跨晶界运动很容易。 溶质原子在晶粒内部引起的畸变能明显高于在晶界引起的畸变能。 因此, 晶界上易于吸附两侧晶粒上的溶质原子, 造成晶界两侧固溶体贫化, 并形成带状无析出区(见图1)。 无析出区内因所含溶质元素较少, 对改善晶界塑性和耐蚀性、 协调两个不同取向晶粒的变形有较好的作用, 但溶质贫化的PFZ会因晶界位错塞积而导致非均匀变形发生。

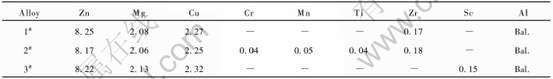

表1 合金的化学成分

Table 1 Chemical composition of alloys(mass fraction, %)

图1 Al-Zn-Mg-Cu-0.04%Cr+0.05%Mn+

0.04%Ti+0.17%Zr合金晶界PFZ

Fig.1 PFZ of Al-Zn-Mg-Cu-0.04%Cr+0.05%Mn+0.04%Ti+0.17%Zr alloy on

grain boundary

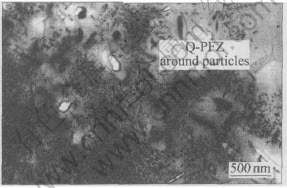

图2所示为添加0.17%Zr的Al-Zn-Mg-Cu合金淬火后的显微组织。 合金样品经固溶处理后, 按12~15℃/min的冷却速度空冷淬火。 由图可知, 含Zr的Al-Zn-Mg -Cu合金, 在空冷降温过程中, 晶内存在明显的非均匀析出现象。

图2 晶内平衡相粒子周围形成的淬火无析出区

Fig.2 Precipitate free zone induced by

quenching around metastable phase within grains

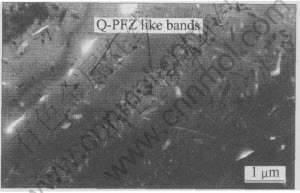

为添加0.04%Cr+0.05%Mn+0.04%Ti+0.17%Zr的Al-Zn-Mn-Cu合金淬火后的显微组织。 合金样品经固溶处理后按2~3℃/min的冷却速度空冷淬火。 由图可知, 含Cr、 Mn、 Ti、 Zr的Al-Zn-Mg-Cu合金板材, 在空冷降温速度较慢的条件下, 心部存在着强烈的淬火效应。 晶内粗大析出相粒子呈带状分布, 两条带状析出区之间形成带状的无析出区。 带状析出区能强烈地吸收周围基体中的Zn和Mg原子, 造成周围带状区固溶体强烈贫化, 合金时效硬化能力大幅度降低, 析出带的强度、 塑性、 耐蚀性与无析出带区有极大的差别。 这种带状非均匀析出现象强烈影响合金的综合性能, 导致合金的各向性能产生明显的差异, 厚截面板材淬火过程中易产生淬火效应。

图3 空冷材心部带状无析出区

Fig.3 Precipitate free zone located in bands

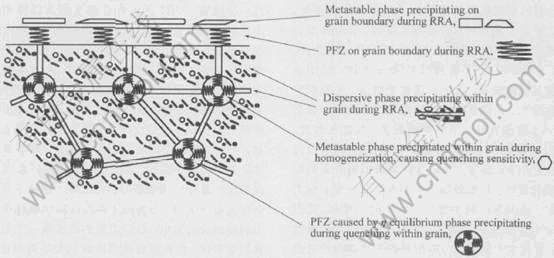

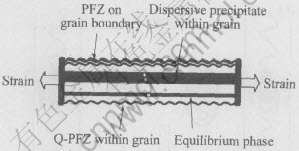

淬火后的Al-Zn-Mg-Cu合金中存在着严重的非均匀析出现象。 在粗大的平衡相粒子周围, 存在着明显的无析出微区。 合金中产生无析出区的原因是由于基体中存在着尺寸不一、 性能各异的非平衡析出相, 如合金凝固过程中形成的初晶相、 均匀化处理形成的Al18Mg3Cr2和Al20Mn3Cu2以及粗大的Al3Zr平衡相等。 这些平衡相与基体之间的界面能极高, 作为MgZn2优先形核、 长大的场所, 易于从周围的基体中吸收溶质原子, 形成平衡析出相, 同时在粒子周围形成一个固溶体贫化微区。 这种无析出微区同晶界PFZ一样, 有良好的塑性和耐蚀性[14]。 亚稳相、 无析出区与晶内沉淀强化区三者的作用关系决定了合金的力学性能, 合金的典型组织结构如图4所示。 均匀分布的无析出微区能够改善合金的塑性和耐蚀性, 通过调控晶内无析出微区大小、 分布状况, 能在一定程度上解决7×××系超高强Al-Zn-Mg-Cu合金塑性差、 大断面材存在淬火敏感性等难题。

2.2 合金的OM及SEM断口分析

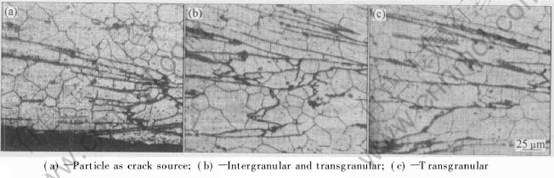

图5所示为添加0.15Sc合金拉伸试样断裂损伤光学显微组织。 由图可知, 试样中形成的裂纹为典型的穿晶裂纹。 裂纹的发展呈放射状, 产生的原因为裂纹前端与裂纹呈一定角度区域发生强烈的切变形, 孔洞在切变形处形成。 总的来看裂纹沿着与拉力方向垂直的最小截面传播。 裂纹主要是穿晶分布的, 表明Al-Zn-Mg-Cu合金中, 晶界PFZ不是合金断裂的原因。

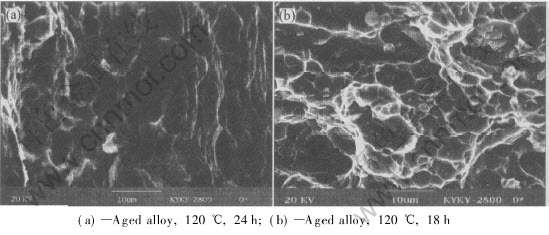

图6所示为添加0.04%Cr+0.05%Mn+0.04%Ti+0.17%Zr的Al-Zn-Mg-Cu合金, 在不同时效工艺条件下的SEM断口形貌。 由图可见, 试样断口以小韧窝为主, 小韧窝中包含有第二相粒子, 小韧窝旁存在有少量的大韧窝, 显示断裂为以穿晶断裂为主伴随有少量沿晶断裂的混合型断裂。 上述断口均取自拉伸试样中心区域, 当试样产生颈缩时, 中心承受三向张应力, 并在颈缩中心产生初始孔洞, 初始孔洞逐步长大并与周围出现的次生孔洞相连接, 形成中心裂纹。 初始孔洞通常在夹杂、 脆性平衡相处形成。 无析出区中心形成的初始孔洞, 因无析出区有较好的变形协调能力而不能向外扩展(环绕粒子的韧脊表明裂纹并未扩展到沉淀区)。 沉淀区内各种缺陷产生的初始孔洞易于与沉淀相脱粘引发的次级孔洞聚合, 并最终扩展为裂纹, 导致沉淀区断裂。 根据断口分析可以得出以下结论: 环绕平衡相粒子的韧脊, 是无析出区受拉伸变形过程中形成的, 无析出区在合金变形时最后断裂。 这一现象恰好说明: 平衡相和PFZ不是造成合金断裂的直接原因。

2.3 合金断裂过程分析

根据图1、 2、 3所示透射电镜组织观察结果和

图4 淬火引起的晶内无析出微区与RRA处理形成的晶界无析出区分布模型

Fig.4 Model for precipitate free zone caused by quenching and

dispersive precipitate caused by retrogression and re-ageing

图5 Al-Zn-Mg-Cu-0.15%Sc合金的拉伸试样断裂损伤光学显微组织

Fig.5 Tensile OM fractographs of Al-Zn-Mg-Cu-0.15%Sc alloy

图6 Al-Zn-Mg-Cu-0.04%Cr-0.05%Mn-0.04%Ti-0.17%Zr合金的拉伸断口SEM像

Fig.6 Tensile SEM fractographs of Al-Zn-Mg-Cu-0.04%Cr-0.05%Mn-0.04%Ti-0.17%Zr alloy

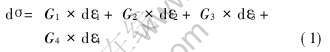

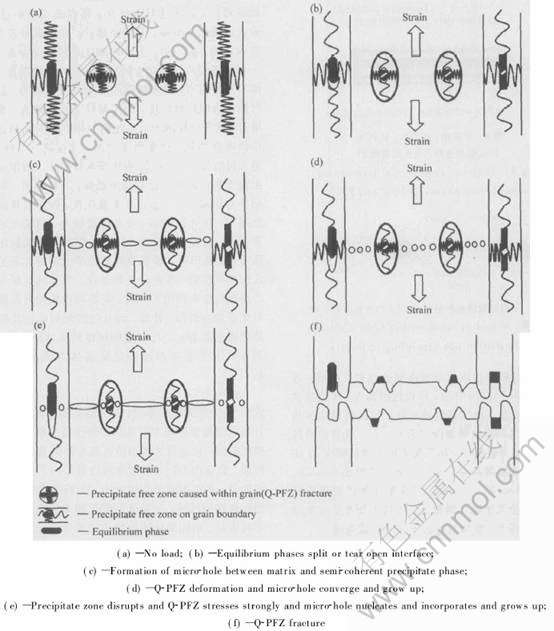

图4所示合金组织结构模型, 结合图5所示光学损伤组织和图6所示SEM断口形貌分析, 可用图7所示物理模型分析图5、 图6所示合金延性断裂过程。 合金的宏观断裂过程经历了微观裂纹的萌生、 扩展、 聚合一系列过程。 由图4可知, 合金典型的宏观组织特征包括基体沉淀区(MPZ)、 无析出区(PFZ or Q-PFZ)、 平衡相(EP)粒子三区, 其中基体沉淀区强度最高, 无析出区塑性最好, 平衡相粒子脆性最大。 在图8所示的穿晶断裂模型中, 合金断裂分三阶段进行, 即平衡相断裂、 沉淀区断裂、 无析出区断裂。 沉淀区断裂是合金的主要断裂过程, 决定合金的强度, 无析出区断裂影响合金的断口形貌和延性。 延性断裂的典型变形特征是: 应力增加时, 晶内各区同步变形, 应变同步增加(见图8)。 在外力作用下, MPZ、 PFZ、 Q-PFZ发生弹性变形, 首先发生断裂或与周围界面发生撕裂的是晶界和晶内的粗大平衡相粒子。 设一组位错作用于图7所示同步变形单元, 所产生的总应力dσ为

式中 G1、 G2、 G3、 G4依次表示PFZ、 Q-PFZ、 MPZ、 EP区弹性模量, 平衡相是纯粹的金属间化合物, 密度最高、 弹性模量最大。 PFZ内溶质贫化程度通常高于或等于Q-PFZ, 沉淀区内存在硬的第二相颗粒, 因此, 存在G1≤G2〈G3〈G4。 dε1、 dε2、 dε3、 dε4依次表示PFZ、 Q-PFZ、 MPZ、 EP区在位错作用下所产生的应变。 当应变上升到平衡相发生破脆或与基体之间发生撕裂时, 有dε1=dε2=dε3>dε4。 此时, PFZ、 Q-PFZ、 MPZ仍处于完全弹性变形阶段, 平衡相断裂(见图7(b))。 继续增加应变至MX达到弹性变形极限时, PFZ 和Q-PFZ仍处于弹性变形阶段, MPZ进入塑性变形阶段。 由于MX、 PFZ、 Q-PFZ三区变形能力不能协调, 塑性变形初期主要由MPZ区抵抗外部应力的增量。 应力进一步增加, MPZ区内存在的变形难以协调的微小孔洞开始形核。 形核区域通常是夹杂、 粗大平衡相同基体的交接区域。 在塑性变形过程中这些区域变形往往难于协调, 位错运动受阻, 产生高的应力集中, 很容易在基体与硬脆质点界面间产生分离。 当形成的分离面处在无析出区保护下时, 无析出区提供的变形几何必须位错弥补了平衡相变形能力不足, 产生的裂缝仅局限在无析出区内, 并不能向基体扩展形成基体裂纹(见图9), 无析出区起到了限制裂纹扩展和协调变形的作用。 第二相粒子周围不存在无析出区时, 分离面上形成的微细裂缝端部能引起新的应力集中, 在应力集中处形成一个集中的剪切变形区, 微孔就在强烈的剪切变形处形成。 局部的剪切变形区汇集在一起, 使微孔长大, 相邻的微孔聚合引起沉淀区断裂(见图7(c)~(e))。

合金断裂分3阶段进行, 每一断裂阶段都经历了裂纹的形成、 扩展、 聚合过程。 材料的微观损伤对延性的影响机理认为, 材料内部的疏松、 夹杂、 粗大的平衡相粒子等缺陷被视作潜在的裂纹, 在塑性变形过程中, 缺陷与基体界面间将发生孔洞的形核、 长大、 聚合机制, 最终导致材料失稳。 裂纹的形成是导致断裂的首要条件。 形成裂纹的条件可以用形成孔洞的临界应变表示。 孔洞形成的临界应变可表示为夹杂尺寸和体积分数的函数[8]:

![]()

式中 r为颗粒半径; b为柏氏矢量; σI为界面强[CM(22]度; σH为静水拉应力, σO为Orowan应力; G为剪切模量; φr为颗粒体积分数。 设在基体沉淀区和无析出区中含有同样尺寸和体积分数的夹杂、 平衡相粒子, 位错以绕过机制通过亚稳相粒子时, 产生的Orowan应力相等, 沉淀区内产生的静水应力高于无析出区。 基体中的平衡相粒子, 均是通过吸收周围溶质原子长大、 形成的。 粒子无论处在沉淀区还是无析出区, 与其接触的基体界面都存在溶质贫化现象, 只是贫化层厚度不同[15]。 与无析出区贫化层相比, 沉淀区粒子周围的贫化层小到可以忽略不记, 对协调变形没有帮助。 可以认为, 处于沉淀区和无析出区的平衡相粒子, 与周围基体具有相同的界面强度。 综上所述, 式(2)可简化为εc=A/G。 平衡相粒子周围形成裂纹的临界应变与A值有关, 与弹性模量成反比关系。 弹性模量与材料内部质点间的结合力关系密切, 在基体沉淀区, 由于含有较多的硬的第二相粒子, 本身具有高于基体的弹性模量, 并通过阻碍位错运动提高弹性模量。 对同一基体的Al-Zn-Mg-Cu合金, 可以近似认为: A值为常量, 弹性模量与微区密度成正比。 设无析出微区与基体沉淀区的弹性模量分别为G1、 G2, 无析出微区内Zn、 Mg含量较低, 相应的无析出微区密度d1小于基体沉淀区密度d2。 由d1〈d2, 可推出G1〈G2, 代入εc=A/G得: εc1>εc2, 即无析出微区形成孔洞的临界应变大于基体沉淀区。 在应力增加, 应变同步增长条件下, 基体沉淀区内优先形成裂纹。

图7 含淬火无析出区Al-Zn-Mg-Cu合金断裂过程模型

Fig.7 Model of fracture of Al-Zn-Mg-Cu alloy containing Q-PFZ caused by quenching

图8 平衡相、 沉淀区、 Q-PFZ、

PFZ同步变形、 优先断裂模型

Fig.8 Model of preferential fracture on equilibrium phase, Q-PFZ and PFZ

图9 变形时裂缝被限制在Q-PFZ内不能向外扩展

Fig.9 Model of crack within Q-PFZ during

deformation not expending to matrix

裂纹扩展是导致材料失稳的重要环节。 裂纹扩展临界状态下单位面积释放的弹性应变能GⅠC=(1-ν2)E-1K2ⅠC, 是表征裂纹扩展能力, 衡量材料断裂韧性的一个重要指标[16]。 式中KⅠC为材料断裂韧性, 由材料成分、 组织、 结构决定; E为弹性模量; ν为泊松比。 按名义成分计算, 基体沉淀区内Zn、 Mg、 Cu总量在12%~13%之间, 由于析出粒子多、 强度高、 缺口敏感性大, KⅠC较低而E较大; 而无析出微区内由于固溶体贫化Zn、 Mg、 Cu总量较低, 相应地KⅠC较高而E较小。 可见, 无析出微区内临界裂纹扩展应变能GⅠC高于基体沉淀区。 这表明: 在应力增加, 应变同步增长的条件下, 基体沉淀区裂纹扩展力率先达到克服形成裂纹新表面的阻力, 裂纹首先扩展。 在沉淀区内, 裂纹的形成与扩展均早于无析出微区, 导致沉淀区早于无析出区断裂。

沉淀相对合金断裂行为造成的影响可以从强化固溶和合金时效进程导致合金延性改变得到证实。 合金经强化固溶后, 沉淀相减少, 试样具有较高的拉伸延性。 这表明: 沉淀相对合金的强度有益, 在一定的范围内降低合金的延性。 在欠时效阶段, 沉淀相比较细小, 具有较强的抗界面分离能力。 随着时效进入峰时效阶段, 沉淀相粒子直径增大, 数量增多, 粒子间距减小, 与沉淀相相联系的几何必须位错密度降低, 合金强度升高, 延性进一步降低。 进入过时效阶段, 沉淀相粒子充分长大, 周围开始出现无析出微区, 合金强度趋降, 延性回升。 沉淀相作为超高强铝合金主要的强化相, 析出的体积分数越高, 尺寸越细小, 合金强度越高, 对延性的损害越大。 而粒子充分吸收溶质, 周围出现无析出微区时, 无析出微区能提供补偿粒子变形能力不足的几何必须位错, 改善合金的延性。 基体的变形与第二相颗粒变形能力不相配, 需要周围的无析出微区对变形进行协调、 补偿。 设与沉淀相对应的几何必须位错密度为ρd, 与沉淀相相连的基体应变为εd, 则有如下关系存在才能保证基体与沉淀相不脱粘[17]:

![]()

式中 rd为沉淀相半径; b为基体位错柏氏矢量。 补偿沉淀相变形能力的几何必须位错主要由无析出微区提供, 这也是无析出微区具有协调变形能力的原因。 合金内不同的晶粒取向以及晶内不同的第二相粒子, 具有不同的变形能力。 无析出微区是晶内塑性最好的区域, 与基体的变形能力适配, 对协调不同区位、 不同变形能力粒子的变形, 减低穿晶断裂所需的能量, 加大穿晶断裂权数, 改善合金延性有益。 无析出微区尺寸以不降低粒子强化效果, 且又能协调基体与粒子之间的变形能力为度, 才能获得最佳的强度与延性配合。

沉淀区断裂以后, 无析出区所承受的应力瞬时增加, 发生强塑变形, 并在变形集中的区域发生孔洞的形核、 长大、 合并。 当孔洞发生完全聚合时, 材料最终完全断裂(见图7(e)~(f))。 在合金变形过程中, 平衡相首先断裂, 因平衡相被包裹在球形无析出微区中, 无析出微区提供的变形几何必须位错弥补了粒子变形能力的不足, 与平衡相之间形成的界面裂纹和显微孔洞被限制在闭合的球形无析出微区内, 并不能延伸至基体沉淀区。 合金断裂时围绕粒子所形成的环形韧脊, 正好说明了这一事实(见图7(f))。 因此, 造成淬火敏感性的第二相粒子, 因减小了合金的有效承载面积, 对合金的强度造成一定的影响。 它与周围基体之间形成的界面裂纹, 不是造成合金断裂的直接原因。 在变形过程中, 无析出微区起到了协调变形、 限制平衡相裂纹扩展的作用。

晶内和晶界存在的各类无析出区(包括晶界PFZ、 晶内淬火Q-PFZ、 初晶引起的PFZ等等)是改善超高强铝合金塑性和耐蚀性, 形成韧性拉伸断口的原因。 基体沉淀区所形成的拉伸断口是平滑的, 存在无析出微区的断口为韧性断口, 无析出微区溶质贫化程度越高, 断口韧脊越高。 无析出微区直径越大, 延性断口韧窝越粗大; 无析出微区直径越小, 延性断口韧窝越细小。 韧窝中的粒子为合金中存在的各类平衡相粒子。

3 结论

1) 实验合金产生延性穿晶断裂是分阶段进行的。 在晶内同步变形条件下, 首先发生断裂的是平衡相粒子, 沉淀区与无析出区变形能力不能协调, 早于无析出区断裂, 无析区最后断裂。 无析出区不是造成合金断裂的原因。

2) 引起淬火敏感性的平衡相粒子, 不是造成合金断裂的直接原因。 在变形过程中, 无析出微区起到了协调变形、 限制平衡相裂纹扩展的作用, 是合金形成韧性断口的原因。

REFERENCES

[1]Young K, Chulkim S, Sublee K. A study on the microstructure of DO23 Al3Zr and LI2(Al+12.5at%Cu)3Zr intermetallic compounds synthesized by PBM and SPS[J]. Intermetallics, 2002, 10: 185-194.

[2]Phillips M A, Clemens B M, Nix W D. A model for dislocation behavior during deformation of Al/Al3Sc(fcc/LI2) multilayers[J]. Acta Mater, 2003, 51: 3157-3170.

[3]Robson J D, Prangnell P B. Modeling Al3Zr dispersoid precipitation in multicomponent aluminium alloys[A]. Mater Sci Eng, 2003, 352: 240-250.

[4]Fuller B, Seidman N, Dunand C. Mechanical properties of Al(Sc, Zr) alloys at ambient and elevated temperatures[J]. Acta Mater, 2003, 51: 4803-4814.

[5]Roder O, Schauerte O, lujering G, et al. Correlation between microstructure and mechanical properties of Al-Mg alloys without and with scandium[J]. Mater Sci Forum, 1999,107-113: 1955 -50.

[6]Harada Y, Dunand D C. Creep properties of Al3Sc and Al3(Sc, X) intermetallics [J]. Acta Mater, 2000, 48: 3477-3487.

[7]Vijaya S, Syatyaprasad K, Gokhale A. Effect of minor Sc additions on structure, age hardening and tensile properties of Al alloy AA8090 plate[J]. Scripta Mater, 2004, 50: 903-908.

[8]张国军, 孙军. 含不同尺度量级第二相高强度铝合金拉伸延性模型[J]. 中国有色金属学报, 2002, 12(S1): 1-10.

ZHANG Guo-jun, SUN Jun. Model for tensile ductility of high-strength Al-alloys containing second particles of various sized scales[J]. The Chinese Journal of Nonferrous Metals, 2002, 12(S1): 1-10.

[9]Suni J P, Doherty R D, Weiland H, et al. Recrystallization and grain growth[A]. Proceedings of the First Joint International Conference[C]. Berlin: Springer-Verlag, 2001. 1069-1077.

[10]Turski M. Precipitation Kinetics of Al3Zr Dispersoids in 7××× Aluminum Alloys[D]. Mancheter: University of Mancheter, 2001. 157-168.

[11]Deschamps A, Solas D, Brechet Y. Proceedings of Eurormat 99. Microstructure, Mechanical Properties and Process (Vol.3)[M]. Weinhem: Wiley-VCH, 2001. 121-132.

[12]Sha G, Cerazo A. Field ion microscopy and 3-D atom probe analysis of Al3Zr particles in 7050 Al alloy[J]. Ultramicroscopy, 2005, 102: 151-159.

[13]Robson J D. Optimizing the homogenization of zirconium containing commercial aluminium alloys using a novel process model[J]. Mater Sci Eng, 2002, 338: 219-229.

[14]Sprows D O, Shumaker M B, Walsh J D. Developments in fracture mechanics test methods[J]. Materials and Science Technology, 2001, 145: 45-53.

[15]Lee S, Utsunomiya A, Akamatsu H, et al. Influence of scandium and zirconium on grain stability and superplastic ductilities in ultrafine grained Al-Mg alloys[J]. Acta Mater, 2002, 50: 553-564.

[16]余宗生. 金属物理[M]. 北京: 冶金工业出版社, 2000. 305-308.

YU Zong-sheng. Physical Metal[M]. Beijing: Metallurgical Industry Press, 2000. 305-308.

[17]Ocenasek V, Slamova M. Resistance to recrystallization due to Sc and Zr addition to Al-Mg alloys[J]. Materials Characterization, 2001, 47: 157-162.

基金项目: 国家重大基础研究发展规划资助项目(2005CB623706)

收稿日期: 2005-07-26; 修订日期: 2005-12-24

作者简介: 贺永东(1966-), 男, 高级工程师, 博士

通讯作者: 贺永东, 高级工程师; 电话: 0731-8830265; E-mail: hydongq@126.com

(编辑何学锋)