DOI: 10.11817/j.issn.1672-7207.2016.07.005

冷却速率对高碳铬铁金相组织的影响

杨建平,陈津,郝赳赳,郭丽娜,林万明

(太原理工大学 材料科学与工程学院,山西 太原,030024)

摘 要:

、X线衍射仪和电子探针分别对随炉冷却、空气冷却和水浴冷却的高碳铬铁金相组织进行研究。研究结果表明:不同冷却速率下获得的高碳铬铁均主要由初生相(Cr,Fe)7C3、共晶相(Cr,Fe)7C3-CrFe及石墨相组成;随着冷却速率的提高,初生相晶粒逐渐减小,但其质量分数趋于增大;水冷样品的初生相晶粒垂直于凝固界面生长,而炉冷、空冷样品的初生相晶粒无固定生长方向;非平衡凝固抑制了空冷、水冷过程中包晶相(Cr,Fe)23C6的析出,却促进了共晶相(Cr,Fe)23C6-CrFe的形成。炉冷样品的初生相和共晶区中均有片状石墨相析出;而空冷、水冷样品仅共晶区中有片状石墨相析出;随着冷却速率的提高,(Cr,Fe)7C3中Cr和Fe的质量比逐渐减小,而(Cr,Fe)23C6, CrFe中Cr和Fe的质量比呈现相反的变化趋势;Si,Mn和Ti等杂质元素在高碳铬铁物相中的掺杂量与冷却速率无明显关系。

关键词:

中图分类号:TF641 文献标志码:A 文章编号:1672-7207(2016)07-2213-08

Effect of cooling rate on metallographic structure of high-carbon ferrochrome

YANG Jianping, CHEN Jin, HAO Jiujiu, GUO Lina, LIN Wanming

(School of Materials Science and Engineering, Taiyuan University of Technology, Taiyuan 030024, China)

Abstract: The metallographic structure of high-carbon ferrochrome (HCFC) cooled in furnace, air atmosphere and water bath respectively were investigated by means of optic microscope, X-ray diffractometer and electronic probe analyzer. The results show that HCFC is mainly composed of primary phase (Cr,Fe)7C3, eutectic phase (Cr,Fe)7C3-CrFe and graphite phase, which is independent of cooling rate. With the improvement of cooling rate, the grain size of primary phase decreases gradually, while its mass fraction shows an increasing trend. The growth of primary phase grain for water-cooled sample is perpendicular to the solidification interface, but that of primary phase grain for furnace-cooled and air-cooled samples has not fixed direction. Due to the non-equilibrium solidification in air-cooled and water-cooled conditions, the formation of peritectic phase (Cr,Fe)23C6 is restrained along with the precipitation of eutectic phase (Cr,Fe)23C6-CrFe. Flake graphite phase is discovered in primary phase and eutectic phase of furnace-cooled specimen as well as eutectic zone of air-cooled and water-cooled specimens. As the cooling rate increases, the mass ratio of Cr to Fe in (Cr,Fe)7C3 gradually declines, while that for (Cr,Fe)23C6, CrFe goes up, and the distribution of other impurity elements such as Si, Mn and Ti in main phases is hardly affected by cooling rate.

Key words: high-carbon ferrochrome; cooling rate; metallographic structure; graphite precipitation

作为冶炼不锈钢、高强度工具钢合金剂(中、低碳铬铁)的重要原料,高碳铬铁(HCFC)一直受到广泛关注[1-4]。由于在制备合金剂过程中产生大量的有毒铬渣,使得高碳铬铁液相脱碳工艺受到限制[5]。高碳铬铁固相脱碳属于无渣脱碳法,可降低能耗和减少环境污染,具有广阔的应用前景[6-8]。LESKO等[9]研究了高碳铬铁的金相组织结构,得出高碳铬铁主要由初生相(Cr,Fe)7C3、包晶相(Cr,Fe)23C6和共晶相(Cr,Fe)7C3- CrFe组成;WEDEPOHL等[10]对不同质量分数Si的高碳铬铁金相组织及其演变规律进行了分析研究;王龙等[11]通过对比不同微波加热温度下高碳铬铁粉固相脱碳显微结构,确定了脱碳过程中铬铁粉的碳质量分数与物相转变之间的关系。然而,以上研究仅局限于高碳铬铁单一金相组织的研究。陈津等[6]对高碳铬铁金相组织对固相脱碳的影响进行了探讨,指出高碳铬铁在一定冷却速率的凝固过程中产生的石墨化现象有利于高碳铬铁的固相脱碳,但并未确定出适宜石墨析出的冷却速率。此外,影响固相脱碳的高碳铬铁碳化物的种类、数量、形状、分布状态也受到冷却速率的控制,而人们对这些参数与冷却速率的关系研究较 少[9]。因此,要获得理想的高碳铬铁脱碳原料,就必须明确高碳铬铁在不同冷却速率下各碳化物的演变规律及石墨相的析出机制。基于上述分析,本文作者研究不同冷却速率对高碳铬铁金相组织的影响,确定初生相、包晶相、共晶相及石墨相的析出与冷却速率的关系,并进一步解释高碳铬铁石墨化机理,完善高碳铬铁金相理论,以便为高碳铬铁凝固工艺的优化及后续固相脱碳法的应用提供一定的参考。

1 试验

1.1 试验原料与设备

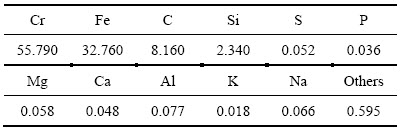

试验原料为广西中信大锰矿业有限责任公司提供的块状高碳铬铁。表1所示为高碳铬铁的化学成分(质量分数)。化学分析结果表明:高碳铬铁除含有Cr,Fe,C和Si等主要元素外,还含有少量的Ti,Ni,Mg,Ca,Al,Mn,V,K,Na,S和P等杂质元素(见表1)。

块状高碳铬铁原料加热重熔设备为TX-25高频感应加热炉,最大输入功率为15 kW;试验中供熔融高碳铬铁缓慢冷却设备为SX3-12-16型电阻炉。

高碳铬铁经重熔冷却后进行分析测试,金相分析采用德国卡尔蔡司公司Axio Scope.Al型光学显微镜(OM)进行金相分析;采用德国 BRUKER/AXS公司D8-ADVANCE型X线衍射仪(Cu靶, Kα 40 kV, 40 mA)进行物相分析(XRD);采用日本电子光学公司JXA-8800型电子探针(EPMA)进行显微成分分析。

表1 高碳铬铁的化学成分(质量分数)

Table 1 Chemical composition of high-carbon ferrochrome %

1.2 试验方法

将装有500 g块状高碳铬铁的刚玉坩埚放入高频感应炉中进行加热重熔,物料熔化后用红外测温仪测量高碳铬铁熔液温度并记录,随后保温3 min使熔液成分达到均一稳定;保温结束后,从感应炉中取出坩埚并迅速放入事先调节好的电阻炉中(初始炉内温度为1 700 ℃,接近熔液熔点,即记录温度),熔液随炉以10 ℃/min的速率进行冷却凝固(炉冷)。在相同条件下重复2组熔化试验,待熔液成分稳定,分别在空气中(空冷)和水浴中(水冷)进行冷却,并记录熔液冷却到室温所需时间以计算冷却速率。根据试验所得数据定量分析3组冷却速率分别为va=10 ℃/min,vb=60 ℃/min,vc=300 ℃/min。3组样品降至室温后,取样抛光进行OM,XRD及EPMA观测与分析。所取检测样品均从3组冷却样品同一位置获得。

2 试验结果与讨论

2.1 冷却速率对高碳铬铁中各物相结晶析出的影响研究

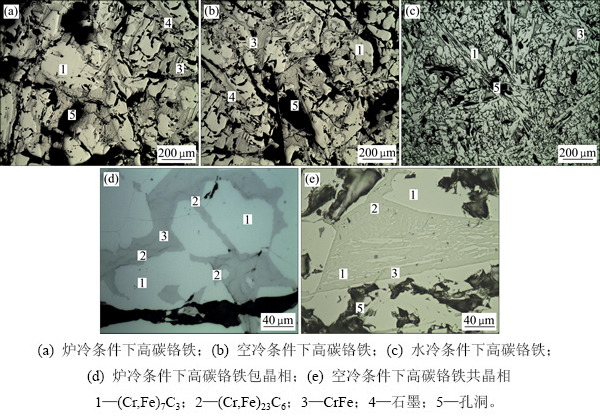

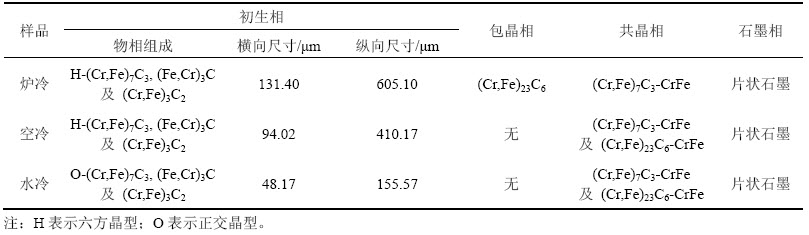

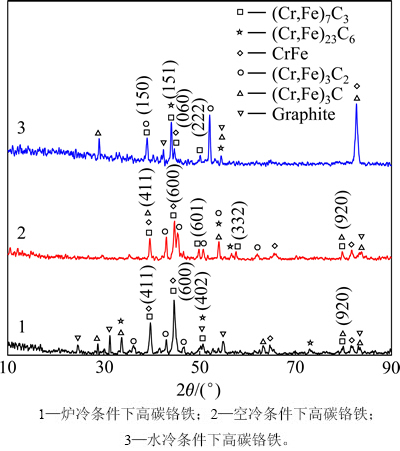

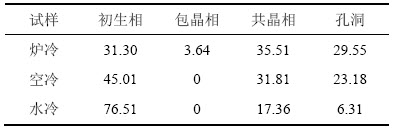

图1所示为不同冷却速率下高碳铬铁金相组织图,其中,图1(a)~(c)所示分别为炉冷、空冷、水冷条件下的高碳铬铁金相组织图。图2所示为不同冷却速率下高碳铬铁的X线衍射图谱。由图2可知:3组不同冷却速率下的高碳铬铁主要由初生相(Cr,Fe)7C3、包晶相(Cr,Fe)23C6、共晶相(Cr,Fe)7C3-CrFe及(Cr,Fe)23C6- CrFe组成,且3组冷却样品中均有片状石墨相析出。除上述物相外,还检测到(Fe,Cr)3C及(Cr,Fe)2C3的存在,且均为初生相[12]。不同冷却速率下高碳铬铁物相组成如表2所示。

2.1.1 冷却速率对高碳铬铁中初生相析出的影响

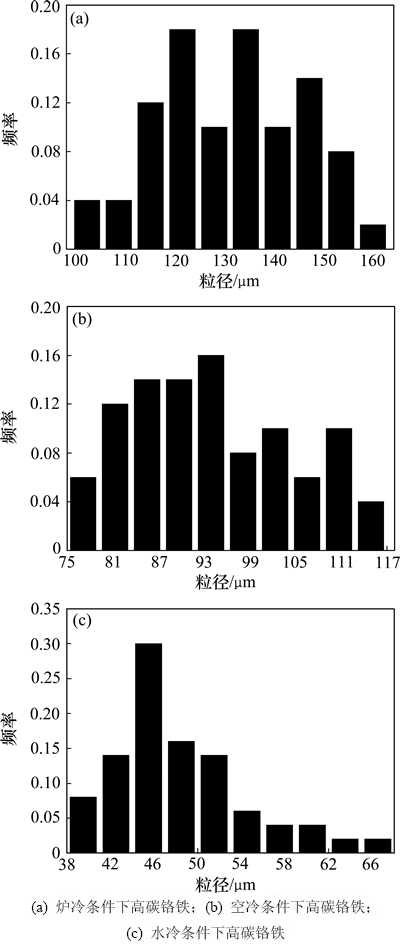

从图1(a)~(c)可见:3组不同冷却速率下的高碳铬铁初生相晶粒均为六方棱柱状;随着冷却速率的提高,初生相的晶粒逐渐减小。在每组冷却样品的金相组织图中随机选取50个初生相晶粒,应用Nano measurer软件测量晶粒的横向和纵向尺寸,样品的晶粒横向尺寸分布如图3所示。经计算得到3组冷却样品的晶粒平均横向和纵向尺寸,见表2。根据晶体凝固理 论[13-14],初生相晶粒的形核与长大存在着竞争关系。当高碳铬铁熔体冷却速率逐渐提高,即从炉冷—空冷—水冷,其内部的过冷度随之增大,而初生相形核驱动力与过冷度存在正比例关系,故初生相在较快的冷却速率下具有较高的形核率。形核率的提高将减缓晶核的进一步长大。此外,晶粒在形核过程中释放结晶潜热,形核速率越快,释放的热量越多,则熔体温度在一定程度上会出现回升,导致过冷度降低,也将抑制晶核进一步长大[15]。因而,随着冷却速率的提高,高碳铬铁初生相的形核将占据主导地位,晶粒长大过程受到抑制。当冷却速率逐渐减小时,形核率降低,熔体中大量原子将依附于已有晶核结晶析出,使得初生相晶粒长大,而限于较小的结晶驱动力,晶粒长大速度较慢。

图1 不同冷却速率下高碳铬铁金相组织图

Fig. 1 Microstructure images of HCFC for different cooling rates

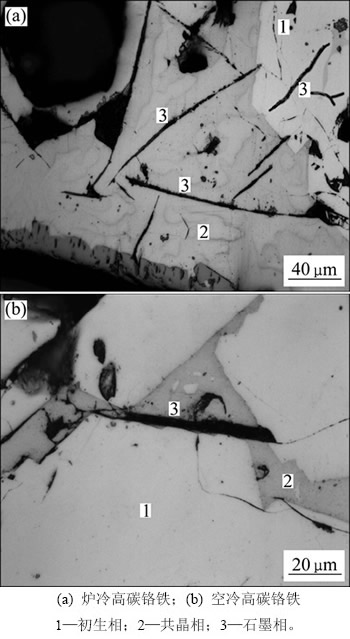

表2 不同冷却速率下高碳铬铁物相组成

Table 2 Phase composition of HCFC for different cooling rates

图2 不同冷却速率下高碳铬铁的X线衍射图谱

Fig. 2 X-ray diffraction spectrum diagram of HCFC for different cooling rates

表3所示为应用MIAPS软件得到的不同冷却速率下高碳铬铁中各物相及孔洞所占的体积分数。从表3可见:初生相的体积分数随着冷却速率的提高而逐渐增大,其质量分数亦是如此。一般来说,快速冷却条件下会出现伪共晶现象,得到较多的共晶相和较少的初生相[13, 16],而这与本试验结果相反。究其原因主要为高碳铬铁的元素组成点通常距共晶成分点较远,且在较大的成分范围内液相线对应温度与共晶线温度相差较大[12],即便提供很大的过冷度,伪共晶现象仍不明显。在慢冷条件下,初生相结晶时间较长,但较小的结晶驱动力限制了其析出,最终得到的高碳铬铁中初生相的质量分数较低的初生相。

对3组冷却样品的凝固面即图1(a)~(c)进行观察,不难发现水冷条件下棱柱状初生相几乎全部垂直于凝固界面生长;而炉冷,空冷样品的初生相生长方向并不确定。造成这种差异的主要原因是,在水冷条件下,凝固界面附近存在较大温度梯度,垂直于凝固界面方向有最大温度梯度;碳化物在结晶析出时,最易长大的方向与散热最快方向(最大温度梯度方向)相一致时,故水冷样品的初生相晶粒垂直于凝固界面生长[13];而在炉冷或空冷条件下,凝固界面的温度梯度较小,初生碳化物将沿各个方向随机生长,无明显的取向性。

图3 不同冷却速率下高碳铬铁初生相晶粒横向尺寸分布图

Fig. 3 Lateral size distribution of HCFC grain for different cooling rates

表3 不同冷却速率下高碳铬铁各物相及孔洞的体积分数

Table 3 Volume fraction of phases and hole in HCFC for different cooling rates %

随着冷却凝固的进行,初生碳化物因具有较大的热膨胀系数而收缩产生大量的孔洞(如图1(a)~(c)所示),且初生碳化物晶粒越大孔洞越明显,即冷却速率越慢,产生的孔洞越多(如表3)。

据XRD物相分析,样品衍射峰比对X射线衍射标准卡片,炉冷、空冷样品的初生碳化物(Cr,Fe)7C3的晶胞衍射峰对应的晶面指数为(411),(600)和(920)对应的晶型为六方结构,而水冷样品的(Cr,Fe)7C3的晶胞衍射峰对应的晶面指数为(150),(151),(060)和(222)对应正交晶型,因而冷却速率能改变物相的晶体结构。

2.1.2 冷却速率对高碳铬铁中包晶相析出的影响

通过对3组凝固样品若干区域的观察发现炉冷条件下的凝固样品有包晶相(Cr,Fe)23C6析出(如图1(d)),而空冷、水冷样品中均没有明显观测到包晶相(Cr,Fe)23C6。据研究[6, 9, 12],初生相(Cr,Fe)7C3形成后,随着温度的降低将发生包晶反应,形成富铁富硅的(Cr,Fe)23C6无定形包晶组织,并沿初生相晶界生长。由于包晶相凝固温度范围较窄,冷却速率对包晶反应的影响较大。在较慢的冷却速率下,包晶反应能够正常进行。当提高冷却速率,熔液凝固平衡受到破坏,体系失稳并朝着非平衡凝固方向进行,包晶反应受到抑制,(Cr,Fe)23C6很难结晶析出。此外,较快的冷却速率将使熔体在极短时间内降低到包晶反应温度以下,远离包晶反应区间,即使体系的元素组成满足(Cr,Fe)23C6的生成条件,其生成量较少。

2.1.3 冷却速率对高碳铬铁中共晶相析出的影响

由图1及表3可知:共晶相区域的体积分数随着冷却速率的增大而逐渐减小,且分布更加弥散、均匀。共晶相平均直径EW(μm)与冷却速率RE(℃·min-1)的关系式为[17]: (其中,A为由合金成分决定的正值常数)。由上式可得,冷却速率越大,共晶相平均直径越小,反映出初生碳化物密集,故共晶相的体积分数随冷却速率的提高而降低,这与表3所示计算结果一致。

(其中,A为由合金成分决定的正值常数)。由上式可得,冷却速率越大,共晶相平均直径越小,反映出初生碳化物密集,故共晶相的体积分数随冷却速率的提高而降低,这与表3所示计算结果一致。

借助OM,XRD及EPMA分析,比较3组冷却样品的共晶区的物相组成,发现这3组样品均含有共晶相(Cr,Fe)7C3-CrFe;空冷、水冷样品中还存在共晶相(Cr,Fe)23C6-CrFe(见图1(e))。(Cr,Fe)7C3-CrFe为稳定共晶相,(Cr,Fe)23C6-CrFe为亚稳定共晶相[6, 9];当冷却速率较慢趋于平衡时,共晶反应将朝着稳定共晶方向进行析出(Cr,Fe)7C3-CrFe共晶相;当冷却速率较快、过冷度较大时,共晶反应偏离平衡态,朝着亚稳定的共晶方向进行析出共晶相(Cr,Fe)23C6-CrFe[18]。且空冷、水冷条件冷却速率相对较快,凝固初期初生相的大量析出消耗了熔体中大部分的C元素,在进行共晶凝固时熔体中C元素质量分数较低,共晶反应也趋向于生成含碳量较低的(Cr,Fe)23C6-CrFe共晶相。

2.1.4 冷却速率对高碳铬铁中石墨相析出的影响

在炉冷条件下,高碳铬铁的初生相与共晶区中均有片状石墨相析出,如图4(a)所示。通过对若干片状石墨相尺寸的统计,初生相中析出的石墨的平均长度约为75 μm;共晶区中析出的石墨的平均长度约为90 μm。在空冷、水冷条件下,仅高碳铬铁的共晶区中有细片状石墨相析出,其尺寸及在高碳铬铁中的质量分数均小于炉冷样品共晶相中的片状石墨;且水冷样品中石墨的质量分数、尺寸均比空冷样品的小。

图4 不同冷却速率下高碳铬铁石墨相

Fig. 4 Graphites of HCFC for different cooling rates

(Cr,Fe)7C3和(Cr,Fe)2C3类型碳化物稳定性很强,在凝固过程中很难发生分解[19],故初生相析出的石墨与低稳定性的(Fe,Cr)3C有关[20]。(Fe,Cr)3C为富铁富碳化合物,理论上来说Fe和Cr质量分数为32.76%和55.79%的高碳铬铁在凝固过程中不会有碳化物(Fe,Cr)3C生成。但在实际凝固过程中,由于杂质元素的存在、结晶潜热以及环境因素的干扰,导致熔液在凝固过程中发生C元素的偏析,使得(Fe,Cr)3C结晶析出。(Fe,Cr)3C为渗碳体类碳化物并不稳定,属于热力学亚稳定结构。当冷却速率足够慢时,(Fe,Cr)3C便发生分解生成石墨,故炉冷样品初生相中有石墨相析出;而在空冷、水冷条件下,冷却速率相对较快,(Fe,Cr)3C未来得及分解,高碳铬铁就已经完成凝固,因而空冷、水冷初生相中未有石墨相析出。

Si为促石墨化元素,体系中Si的存在将有利于石墨相的析出[6, 21]。Si在初生相(Cr,Fe)7C3中的溶解度很低,质量分数仅为0.01%~0.08%。在初生相(Cr,Fe)7C3结晶过程中,Si逐渐富集到剩余液相中,使剩余熔液中Si质量分数达到8%~11%。由于剩余液相中Si质量分数高而Cr质量分数低,降低了C在熔体中的活度,抑制了C在熔体中扩散迁移,使得C在共晶相的裂隙中富集,形成了细片状石墨相。根据表3所示结果,定量计算3组冷却样品共晶相中Si质量分数,可得Si在水冷样品共晶相中的质量分数最高。按上述理论,水冷样品的共晶相析出的石墨应最多,但水冷样品中初生相的大量生成,消耗了体系中大部分的碳,使得剩余液相中C质量分数较低;即使Si质量分数较高,石墨相的析出仍因C元素质量分数较低而受到抑制,故水冷样品共晶区中石墨相质量分数较低。

共晶相中石墨的生长方式主要分为3种。1) 依附于初生相,沿其晶界生长;2) 垂直于初生相晶界向共晶区伸长;3) 在共晶区中自由生长,如图4所示。

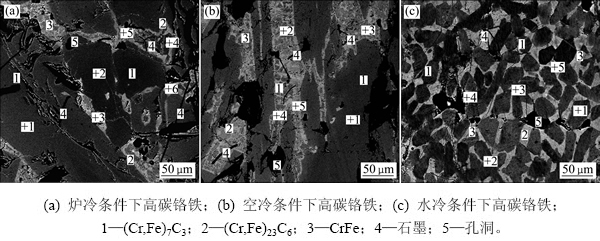

2.2 冷却速率对高碳铬铁中各元素在物相中分配情况

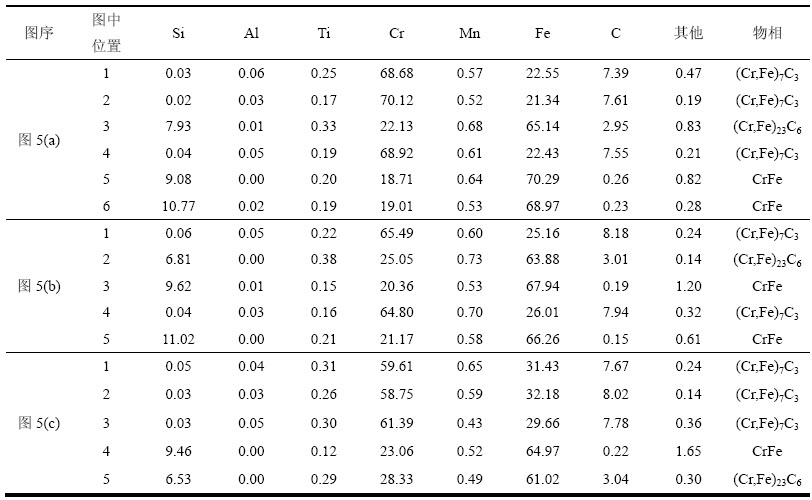

由表1可知:本试验所用高碳铬铁除了含有Cr,Fe和C基本组成元素外,还掺杂了多种杂质元素,其中以Si,Mn,Ti和Al居多。为进一步确定各元素在高碳铬铁主要物相中的分配情况以及其与冷却速率的关系,本文对3组冷却样品进行电子探针分析,结果如图5所示。

表4所示为图5中随机选取的分析点处的元素组成。由表4可知:在3组样品的(Cr,Fe)7C3中,Cr的质量分数均明显比Fe的质量分数大,但随着冷却速率的提高,Cr, Fe质量比逐渐降低。而在(Cr,Fe)23C6, CrFe中,Fe的质量分数大于Cr的质量分数,Cr和Fe的质量比随着冷却速率的提高而增大。针对上述各种碳化物Cr和Fe的质量比的变化,本文认为因C-Cr原子之间的亲和力高于C-Fe原子、C-C原子间的亲和力,凝固时Cr原子将优先与C原子结合[6, 13]。凝固初始过程中Cr原子因大量参与结晶形核使得熔体局部Cr质量分数急剧降低,而Fe质量分数降低较慢。在较低的冷却速率下,远端熔体的Cr原子能及时扩散到凝固界面附近,使得该处的Cr质量分数一直保持在一个较高的水平,最终形成富Cr低Fe的(Cr,Fe)7C3。当冷却速率逐渐增大时,熔体内原子的扩散迁移受到抑制,溶质截留现象明显,凝固界面处大量的Cr原子被大量消耗后,熔体中的Cr原子不能及时补充到凝固界面,Cr与C结合趋势逐渐降低,Fe和C之间的结合逐渐占据主导地位,(Cr,Fe)7C3含铁量逐渐升高,而且冷却速率越快,(Cr,Fe)7C3中Cr-Fe质量比越接近物料中Cr-Fe的理论质量比[22]。(Cr,Fe)23C6和CrFe中Cr和Fe质量比受初生相(Cr,Fe)7C3结晶过程的影响。在缓慢冷却速率下,(Cr,Fe)7C3消耗大量Cr元素,剩余液相中Cr质量分数低而Fe质量分数高,随后包晶反应和共晶反应析出的(Cr,Fe)23C6, CrFe必然Fe质量分数高而Cr质量分数低。随着冷却速率的增大,(Cr,Fe)7C3中Cr的质量分数降低,则(Cr,Fe)23C6, CrFe中Cr和Fe质量比呈增大的趋势。

由表4还可知:杂质元素Si,Mn,Ti和Al等均不同程度地掺杂在各个物相中,且在物相中的分布情况与冷却速率没有必然联系。与Cr元素性质相似的杂质元素Mn和Ti几乎全部掺杂在高碳高铬的初生相

图5 不同冷却速率下高碳铬铁背散射电子像

Fig. 5 Backscattered electron images of HCFC for different cooling rates

表4 图5中各分析点的能谱成分分析(质量分数)

Table 4 Energy spectrum composition analysis of respective positions in Fig. 5 %

(Cr,Fe)7C3中,而随着冷却速率的增大,2种杂质元素在(Cr,Fe)7C3中的掺杂量无明显的变化[12];(Cr,Fe)23C6和CrFe则含有较多的促石墨化元素Si,且掺杂量随着冷却速率的增大也没有呈现明显的变化规律。

3 结论

1) 不同冷却速率下高碳铬铁金相组织均主要包括初生相(Cr,Fe)7C3,共晶相(Cr,Fe)7C3-CrFe和石墨相。

2) 初生相的晶粒随着冷却速率的增大而逐渐减小,但其质量分数却逐渐增大;水冷过程中由于凝固界面存在较大温度梯度,初生相晶粒垂直于凝固界面生长,而炉冷、空冷过程中初生相晶粒无固定生长方向;初生相因冷却收缩而产生的孔洞,其数量和大小随冷却速率的增大而逐渐降低、减小。

3) 随着冷却速率的增大,凝固远离平衡态,共晶相(Cr,Fe)23C6-CrFe逐渐生成,而包晶相(Cr,Fe)23C6的析出受到抑制;炉冷样品初生相由于(Fe,Cr)3C的分解而析出石墨相;3组冷却样品的共晶区中,因Si质量分数高而Cr质量分数低,抑制了C的扩散,使得C聚集于共晶相的裂隙而生成石墨。

4) 与C亲和力较强的Cr在(Cr,Fe)7C3析出过程被大量消耗,而较快的冷却速率抑制了熔体中的Cr到凝固界面的扩散,故(Cr,Fe)7C3中的Cr和Fe质量比逐渐降低,进而导致(Cr,Fe)23C6, CrFe中Cr和Fe质量比的增大;Si,Mn,Ti和Al等杂质元素在高碳铬铁各物相中的掺杂量与冷却速率无明显关系。

参考文献:

[1] LO K H, SHEK C H, LAI J K, et al. Recent developments in stainless steels[J]. Materials Science and Engineering R, 2009, 65(4 /5/6): 39-104.

[2] 龚建勋, 肖逸锋, 张清辉, 等. 高铬不锈钢堆焊合金的超细化显微组织及耐磨性[J]. 中南大学学报(自然科学版), 2009, 40(4): 950-955.

GONG Jianxun, XIAO Yifeng, ZHANG Qinghui, et al. Ultrafine microstructure and wear resistance of high-chromium stainless steel surfacing alloys[J]. Journal of Central South University (Science and Technology), 2009, 40(4): 950-955.

[3] 李晓光, 陈津, 郝赳赳, 等. 微波加热与常规加热时高碳铬铁粉固相脱碳动力学对比研究[J]. 中国有色金属学报, 2014, 24(8): 2181-2187.

LI Xiaoguang, CHEN Jin, HAO Jiujiu, et al. Comparative research on solid state decarburization kinetics of high-carbon ferrochrome powder by microwave heating and conventional heating[J]. The Chinese Journal of Nonferrous Metals, 2014, 24(8): 2181-2187.

[4] 张彬, 朱云. 高硫铬铁矿冶炼高碳铬铁的工艺研究[J]. 矿冶, 2012, 21(4): 66-68.

ZHANG Bin, ZHU Yun. Process study on smelting high-carbon ferrochrome by high-sulfur chromite[J]. Mining & Metallurgy, 2012, 21(4): 66-68.

[5] ZHANG Huaiwei, HONG Xin. An overview for the utilization of wastes from stainless steel industries[J]. Resources, Conservation and Recycling, 2011, 55(8): 745-754.

[6] 陈津, 王龙, 林万明, 等. 高碳铬铁显微结构及其对固相脱碳的影响[J]. 电子显微学报, 2013, 32(2): 105-114.

CHEN Jin, WANG Long, LIN Wanming, et al. Microstructure of high-carbon ferrochrome and its effects on solid phase decarburization[J]. Journal of Chinese Electron Microscopy Society, 2013, 32(2): 105-114.

[7] 唐思文, 彭成章, 颜建辉. 高能球磨对高碳铬铁真空固相脱碳的影响[J]. 材料热处理技术, 2012, 41(16): 10-12.

TANG Siwen, PENG Chengzhang, YAN Jianhui. Effect of high-energy ball milling on solid phase decarburization of high-carbon ferrochrome[J]. Material & Heat Treatment, 2012, 41(16): 10-12.

[8] 王晨亮, 陈津, 郝赳赳, 等. 微波加热高碳铬铁粉固相脱碳动力学[J]. 北京科技大学学报, 2013, 35(12): 1588-1593.

WANG Chenliang, CHEN Jin, HAO Jiujiu, et al. Solid-state decarburization kinetics of high-carbon ferrochrome powders by microwave heating[J]. Journal of University of Science and Technology Beijing, 2013, 35(12): 1588-1593.

[9] LESKO A, NAVARA E. Microstructural characterization of high-carbon ferrochromium[J]. Materials Characterization, 1996, 36 (4/5): 349-356.

[10] WEDEPOHL A, ELLIS P. Selective leaching of phases occurring in charge chrome[J]. Journal of the South African Institute of Mining and Metallurgy, 2000, 100 (3): 191-195.

[11] 王龙, 陈津, 郝赳赳, 等. 微波加热内配碳酸钙高碳铬铁粉脱碳物料的物相结构[J]. 过程工程学报, 2013, 13(3): 415-423.

WANG Long, CHEN Jin, HAO Jiujiu, et al. phase structure of decarburized product from high-carbon ferrochrome powder added with calcium carbonate by microwave heating[J]. The Chinese Journal of Process Engineering, 2013, 13(3): 415-423.

[12] KOTTCAMP E H. Alloy phase diagrams[M]. United States of America: The Materials Information Company, 1992: 520, 1557-1561.

[13] 介万奇.晶体生长原理与技术[M]. 北京: 科学出版社, 2013: 31-32, 144, 192.

JIE Wanqi. Principle and technology of crystal growth[M]. Beijing: Science Press, 2013: 31-32, 144, 192.

[14] ZHOU Jixue, YANG Yuansheng, TONG Wenhui, et al. effect of cooling rate on the solidified microstructure of Mg-Gd-Y-Zr alloy[J]. Rare Metal Materials and Engineering, 2010, 39(11): 1899-1902.

[15] CASTLE E, MULLIS A, COCHRANE R, et al. Mechanism selection for spontaneous grain refinement in undercooled metallic melts[J]. Acta Materialia, 2014, 77(9): 76-84.

[16] 许轲, 蔡兴科, 吴利辉, 等. Mg-Gd-Y-Nd-Zr合金铸锭的均匀化[J]. 中南大学学报(自然科学版), 2009, 40(5): 1240-1244.

XU Ke, CAI Xingke, WU Lihui, et al. Homogeneity of Mg-Gd-Y-Nd-Zr alloy as-cast[J]. Journal of Central South University (Science and Technology), 2009, 40(5): 1240-1244.

[17] MATSUBARA Y, MATSUDA K. Eutectic solidification of high chromium cast iron-eutectic structures and their quantitative analysis[J]. Transactions of the American Foundrymen's Society, 1982, 89(6): 183-196.

[18] HERLACH D. Crystal nucleation and dendrite growth of metastable phases in undercooled melts[J]. Journal of Alloys and Compounds, 2011, 509(Suppl 1): S13-S17.

[19] LI Yefei, GAO Yimin, XIAO Bing, et al. The electronic, mechanical properties and theoretical hardness of chromium carbides by first-principles calculations[J]. Journal of Alloys and Compounds, 2011, 509(17): 5242-5249.

[20] GAO Yang, LV Zhiqing, SUN Shuhua, et al. First principles study on surface structure and stability of alloyed cementite doped with Cr[J]. Materials Letters, 2013, 100(11): 170–172.

[21] 邱海鹏, 宋永忠, 刘朗, 等. 掺杂硅再结晶石墨微观结构及其性能的研究[J]. 航空材料学报, 2002, 22(3): 16-21.

QIU Haipeng, SONG Yongzhong, LIU Lang, et al. Investigation on microstructure and properties of recrystallized graphite by Si[J]. Journal of Aeronautical Materials, 2002, 22(3): 16-21.

[22] 赵素, 李金富, 刘礼, 等. 溶质截留对过冷共晶生长过程的影响[J]. 金属学报, 2008, 44(11): 1335-1339.

ZHAO Su, LI Jinfu, LIU Li, et al. Effect of solute trapping on the growth process in undercooled eutectic melts[J]. Acta Metallurgica Sinica, 2008, 44(11): 1335-1339.

(编辑 罗金花)

收稿日期:2015-07-18;修回日期:2015-09-22

基金项目(Foundation item):钢铁联合研究基金—国家自然科学基金委员会与上海宝山钢铁集团公司联合资助项目(51174252) (Project(51174252) supported by the Joint Fund of the National Natural Science Foundation of China and the Shanghai Baosteel Group Corporation)

通信作者:陈津,博士,教授,博士生导师,从事微波冶金研究;E-mail: chenjin2013815@126.com

摘要:采用光学显微镜、X线衍射仪和电子探针分别对随炉冷却、空气冷却和水浴冷却的高碳铬铁金相组织进行研究。研究结果表明:不同冷却速率下获得的高碳铬铁均主要由初生相(Cr,Fe)7C3、共晶相(Cr,Fe)7C3-CrFe及石墨相组成;随着冷却速率的提高,初生相晶粒逐渐减小,但其质量分数趋于增大;水冷样品的初生相晶粒垂直于凝固界面生长,而炉冷、空冷样品的初生相晶粒无固定生长方向;非平衡凝固抑制了空冷、水冷过程中包晶相(Cr,Fe)23C6的析出,却促进了共晶相(Cr,Fe)23C6-CrFe的形成。炉冷样品的初生相和共晶区中均有片状石墨相析出;而空冷、水冷样品仅共晶区中有片状石墨相析出;随着冷却速率的提高,(Cr,Fe)7C3中Cr和Fe的质量比逐渐减小,而(Cr,Fe)23C6, CrFe中Cr和Fe的质量比呈现相反的变化趋势;Si,Mn和Ti等杂质元素在高碳铬铁物相中的掺杂量与冷却速率无明显关系。

[2] 龚建勋, 肖逸锋, 张清辉, 等. 高铬不锈钢堆焊合金的超细化显微组织及耐磨性[J]. 中南大学学报(自然科学版), 2009, 40(4): 950-955.

[3] 李晓光, 陈津, 郝赳赳, 等. 微波加热与常规加热时高碳铬铁粉固相脱碳动力学对比研究[J]. 中国有色金属学报, 2014, 24(8): 2181-2187.

[4] 张彬, 朱云. 高硫铬铁矿冶炼高碳铬铁的工艺研究[J]. 矿冶, 2012, 21(4): 66-68.

[6] 陈津, 王龙, 林万明, 等. 高碳铬铁显微结构及其对固相脱碳的影响[J]. 电子显微学报, 2013, 32(2): 105-114.

[7] 唐思文, 彭成章, 颜建辉. 高能球磨对高碳铬铁真空固相脱碳的影响[J]. 材料热处理技术, 2012, 41(16): 10-12.

[8] 王晨亮, 陈津, 郝赳赳, 等. 微波加热高碳铬铁粉固相脱碳动力学[J]. 北京科技大学学报, 2013, 35(12): 1588-1593.

[11] 王龙, 陈津, 郝赳赳, 等. 微波加热内配碳酸钙高碳铬铁粉脱碳物料的物相结构[J]. 过程工程学报, 2013, 13(3): 415-423.

[13] 介万奇.晶体生长原理与技术[M]. 北京: 科学出版社, 2013: 31-32, 144, 192.

[16] 许轲, 蔡兴科, 吴利辉, 等. Mg-Gd-Y-Nd-Zr合金铸锭的均匀化[J]. 中南大学学报(自然科学版), 2009, 40(5): 1240-1244.

[21] 邱海鹏, 宋永忠, 刘朗, 等. 掺杂硅再结晶石墨微观结构及其性能的研究[J]. 航空材料学报, 2002, 22(3): 16-21.

[22] 赵素, 李金富, 刘礼, 等. 溶质截留对过冷共晶生长过程的影响[J]. 金属学报, 2008, 44(11): 1335-1339.