降温速率对ITO靶材相组成的影响

北京化工大学化工资源有效利用国家重点实验室材料科学与工程学院,北京化工大学化工资源有效利用国家重点实验室材料科学与工程学院 北京100029,北京100029

摘 要:

对400, 500, 600, 700, 800, 900, 1000℃温度下煅烧制得的氧化铟锡 (ITO) 粉体进行X射线衍射分析, 利用Vegard定律分析得到的衍射数据计算出靶材的晶格常数和氧化锡在ITO靶材中的固溶度, 得出ITO靶材中氧化锡的固溶度大小主要与温度有关, 氧化锡相在靶材中的固溶度随着温度的升高而增大的结论。靶材热压烧结降温时, 保持120150℃.h-1的降温速率可以得到纯度为99.995%, 相对密度为99.274%的氧化铟单相ITO靶材。

关键词:

中图分类号: TG115

作者简介:刘家祥 (E-mail:ljxpost@263.com) ;

收稿日期:2007-02-12

基金:国家高技术研究863基金资助项目 (2004AA303542);

Effect of Cooling Rate on Crystalline Phase of ITO Target

Abstract:

120~150 ℃·h-1 cooling rate is helpful obtain indium oxide in single phase with relative density 99.274% and purity 99.995%.The ITO powders obtained at 400, 500, 600, 700, 800, 900, 1000 ℃ were obtained by X-ray diffraction. Based on crystal lattice constant and solubility of tin oxide in ITO target were calculated by Vegard principle.It was found that the solubility of tin oxide in ITO target was related to temperature, and the solubility of tin oxide in ITO target was increased with increasing temperature.In the process of sintering ITO target, reasonable cooling rate is helpful to obtain indium oxide in single phase.

Keyword:

ITO target;cooling rate;solubility;crystalline phase;

Received: 2007-02-12

ITO, 即氧化铟锡 (indium-tin-oxide) 是一种透明电极材料。 ITO薄膜具有良好的导电性和可见光的透过性, 在高技术领域中得到了广泛的应用, 如平面显示、 液晶显示 (LCD) 、 电致彩电显示 (ECD) 、 太阳能电池、 电致变色 (EC) 灵巧窗、 除雾窗、 传感器、 抗静电涂层和加热玻璃等

本文通过调节热压烧结降温时的降温速率来控制氧化锡相的析出, 研究了降温速率对ITO靶材相组成的影响。

1 实 验

1.1 原 料

实验原料为自制的ITO复合粉体, 其组分及有关参数如下: 粉体为单相ITO固溶体, In2O3∶SnO2=9∶1 (质量分数) , 纯度大于99.99%, 粉体粒径为20~80 nm, 杂质含量如表1所示。

1.2 靶材的制备

将ITO复合粉体添加粘结剂和分散剂混合造粒干压成型制成相对密度约60%的素坯, 放入高温加压气氛炉内特制的模具中, 用氧化铝混合粉末做脱模剂使素坯与模具隔离, 采用热压烧结, 在1500 ℃, 20 MPa, 氧气氛中烧结2 h后分别以150, 120, 80 ℃·h-1的降温速率降温至600 ℃, 然后自然冷却至室温, 脱膜得到ITO靶材。

表1 ITO粉末的金属元素杂质含量

Table 1Contents of metal elements impurities in ITO powders

Metals elements impurities |

Fe | Zn | Cu | Cd | Al | Si |

Contents≤ (10-6) |

3 | 4 | 1 | 3 | 4 | 5 |

1.3 表征方法

使用日本RigakuD/max-2500型X射线衍射仪表征靶材的相结构和相组成; XPS-1型2米平面光栅摄谱仪测定纯度及杂质含量; 排水法测定相对密度。

2 结果与讨论

2.1 ITO固溶体晶体结构对物质扩散的影响

ITO靶材为掺杂氧化锡的氧化铟固溶体, 在固溶体成分相同的情况下, 固溶体的本质特性一定, 固体物质的扩散成为影响靶材质量的主要因素。 影响物质扩散的主要因素有温度、 晶体结构等。

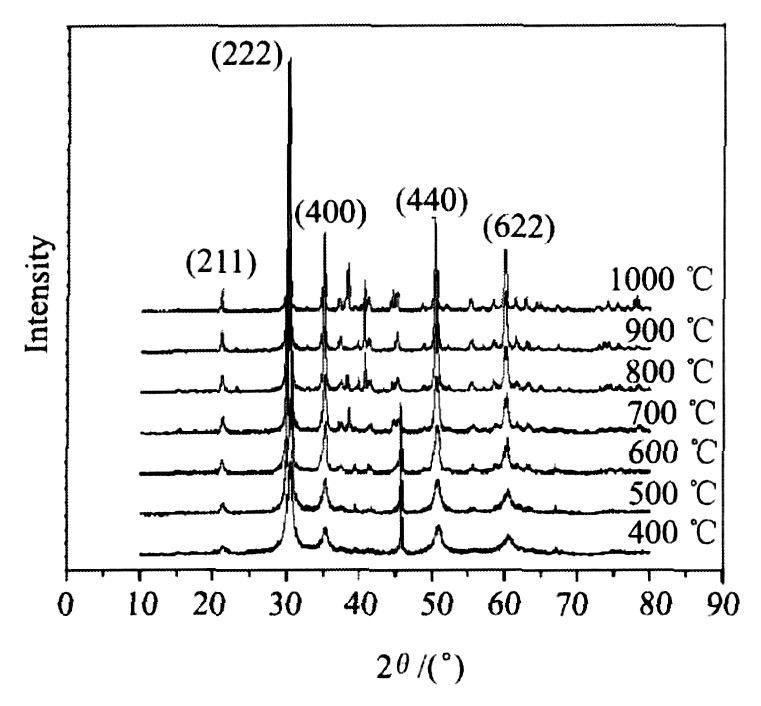

图1为对400, 500, 600, 700, 800, 900, 1000 ℃温度下煅烧制得的ITO粉体进行X射线衍射分析的谱图对照图。

晶体结构对物质扩散有影响, 是因为固溶体存在同素异构转变, 使扩散系数发生改变。 从图1可以看出, ITO粉体的晶体结构在400~1000 ℃时一直保持氧化铟的立方铁锰矿结构, 未发生晶体结构的变化。 因此可知晶体结构不是影响ITO固溶体的物质扩散的主要因素。

2.2 温度对ITO固溶体相组成的影响

晶体掺杂其他物质形成固溶体后虽然晶体结构基本不变, 但由于晶格中掺杂物质原子的进入使晶格发生畸变, 晶格常数会发生相应的变化。 XRD测定固溶体中的固溶度就是根据这一原理进行的。 Vegard导出了点阵参数与原子浓度的关系定律

图1 ITO粉在各温度下的XRD谱图

Fig.1 XRD patterns of ITO powder in various temperatures

式中X为固溶体的晶胞参数, b为假设氧化铟晶格中的铟元素全部由锡元素代替后的晶胞参数; a为氧化铟的晶胞参数。

因此可以通过X射线衍射分析精确测定晶体物质的点阵参数, 根据式 (1) 计算得出固溶体的固溶度, 此固溶度是按锡为+3价计算所得, 而锡在靶材中是+4价, 需要进行计算转换。

氧化铟为立方结构, 其晶面间距、 晶面指数和晶胞参数有下述关系:

式中h, k, l为晶面指数, a为晶胞参数, dhkl为 (hk1) 晶面的晶面间距。

选择ITO固溶体中的 (440) 和 (622) 晶面, 计算400, 500, 600, 700, 800, 900, 1000 ℃时 (440) 和 (622) 晶面的晶面间距, 取两个晶面间距的平均值, 代入式 (2) 即可得出各自的晶胞参数a, 根据式 (1) 计算出氧化锡相在靶材中的固溶度。 由于ITO靶材的线膨胀系数为5×10-6 K-1, 对计算结果的影响很小, 可以忽略不计。 计算结果如表2所示。

从表2中可以看出, 随着温度的升高氧化锡相在靶材中的固溶度增加, 当温度达到700 ℃时固溶度超过10%, 说明在高温阶段靶材对氧化锡相的溶解性很好, 氧化锡相能完全溶解在靶材中。

由于受物质扩散的影响, 不同的降温速率使固溶体在常温下具有不同的状态。 当降温速率较快时, 扩散不能充分进行, 得到的靶材保持较高温度时的晶体状态, 具有较高的固溶度; 当降温速率较慢时, 扩散能够较充分进行, 得到的靶材保持较低温度时的晶体状态, 具有较低的固溶度。 说明氧化锡相在固溶体中的溶解程度与靶材烧结工艺结束后的降温速率有关。 调节降温速率, 使靶材中氧化锡相完全固溶在ITO固溶体中得到单相的ITO靶材。 这也验证了有关文献

表2 温度对ITO靶材固溶度的影响

Table 2 Effect of temperatures on solubility of ITO target

| Temperature/ ℃ |

d/nm |

a/ nm |

Solubility/ (%, mass fraction) |

|

(440) |

(622) | |||

| 400 | 0.17879 | 0.15285 | 1.01264 | 1.32 |

500 |

0.17964 | 0.15295 | 1.01538 | 5.64 |

600 |

0.17985 | 0.15340 | 1.01747 | 8.89 |

700 |

0.18044 | 0.15369 | 1.02009 | 12.96 |

800 |

0.18058 | 0.15401 | 1.02155 | 15.22 |

900 |

0.18064 | 0.15401 | 1.02172 | 15.49 |

1000 |

0.18111 | 0.15433 | 1.02411 | 19.14 |

2.3 降温速率对ITO靶材相组成的影响

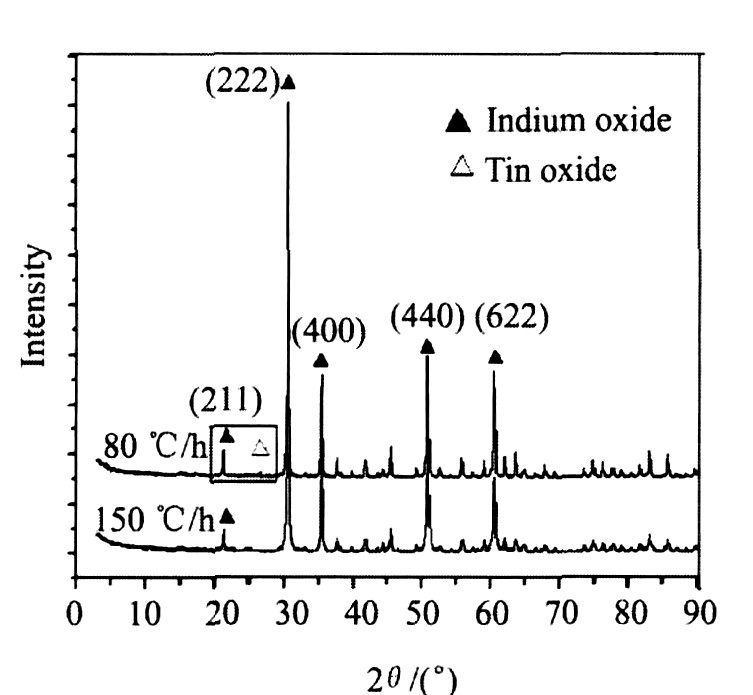

按照1.2的工艺所制得的ITO靶材, 降温速率为120 ℃·h-1与降温速率为150 ℃·h-1的XRD衍射图相似, 只是强度有差别, 所以仅列出降温速率为120, 80 ℃·h-1的靶材的XRD衍射图对照, 如图2所示。

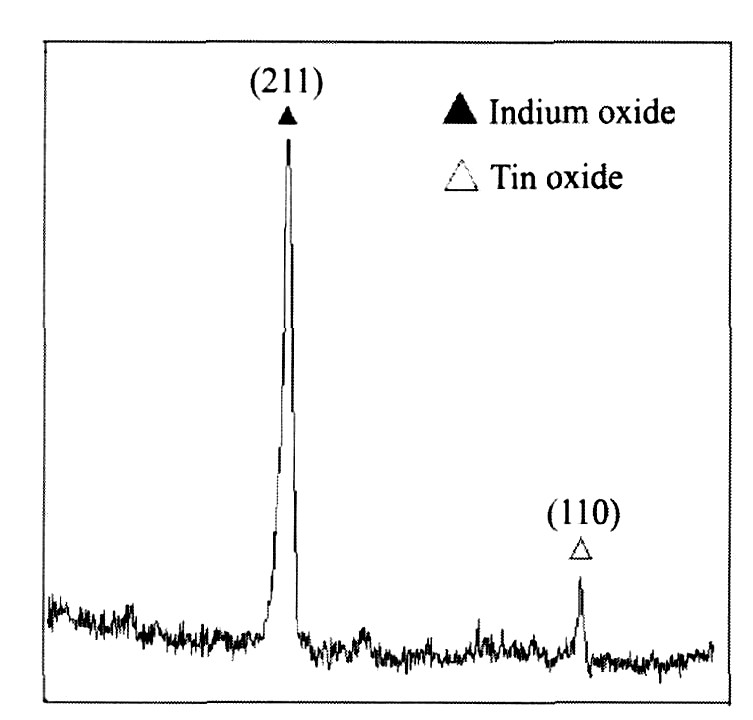

为了能够更明显的看清楚氧化锡相的析出, 将图2黑框内的衍射强度数据放大5倍, 如图3所示。

从图2和3可以看出, 80 ℃·h-1的降温速率使靶材有氧化锡相析出, 120 ℃·h-1的降温速率使靶材为氧化铟单相。 说明降温速率大小是影响氧化锡在ITO固溶体中溶解程度的主要因素。 调节降温速率可以得到单相的理想ITO靶材。

虽然降温速率快可以保证靶材为单一相, 但降温速率不是越快越好。 降温速率过快, 降温过程中靶材在内应力的作用下容易发生开裂, 因此, 降温速率要适当, 通过实验得出在实验范围内降温速率控制在120~150 ℃·h-1可得到单相ITO靶材。

图2 降温速率对靶材相组成的影响

Fig.2 Effect of cooling rate on crystalline phase of ITO target

图3 图2局部放大

Fig.3 Part amplificatory figure of Fig.2

2.4 靶材的质量

对靶材的其他指标进行检测, 测定靶材纯度为99.995%, 相对密度为99.274%, 金属元素杂质含量如表3所示。

从检测结果可以看出, 采用上述烧结工艺, 降温速率控制在120~150 ℃·h-1, 可得到很好质量的单相ITO 靶材。

表3 ITO靶材金属元素杂质含量

Table 3Contents of metal elements impurities in ITO target

Metal element impurities |

Fe | Zn | Cu | Cd | Al | Si |

Contents≤ (10-6) |

7 | 6 | 3 | 4 | 4 | 8 |

3 结 论

1. ITO粉体的晶体结构在400~1000 ℃时一直保持氧化铟的立方铁锰矿结构, 未发生晶体结构的变化。 说明晶体结构不是影响ITO固溶体物质扩散的主要因素。

2. 降温速率的大小是影响氧化锡在ITO固溶体中溶解程度的主要因素。 调节降温速率可以得到单相的理想ITO靶材。

3. ITO靶材烧结降温时, 降温速率为80 ℃·h-1, 靶材有氧化锡相析出, 降温速率在120 ℃·h-1以上时, 靶材为氧化铟单相。 通过实验, 降温速率控制在120~150 ℃·h-1可以得到纯度99.995%, 相对密度为99.274%的单相ITO靶材。

参考文献

[1] 李晓杰, 张越举.爆炸压实烧结ITO陶瓷靶材的实验研究[J].稀有金属材料与工程, 2005, 34 (3) :417.

[2] 张国清.ITO陶瓷靶的研究现状[J].有色金属及稀土应用, 2006, 1:1.

[8] 孔伟华.ITO靶材在溅射过程中的毒化现象[J].无机材料学报, 2002, 17 (5) :1083.

[9] 吴建鹏, 张波, 王若兰.XRD在固溶体固溶度测定中的应用[J].陕西科技大学学报, 2005, 23 (1) :35.

[10] 冈部胜明, 大泷光信, 江岛光一郎.ITOタヘゲット[P].日本国专利:2000-144398A, 2000.

[11] 长谷川彰, 藤尺进治, 三枝邦夫.高密度ITO烧结体の制造方法及び高密度ITO烧结体、并びにそ扎をITOスバツタリンゲタヘゲット.日本国专利[P].2000-226254A, 2000.

[12] 中村功, 江森洋一郎/ITO成形体およびその制造方法并びにITO体の制造方法日本国专利[P].2000-61917A, 2000.

[1] 李晓杰, 张越举.爆炸压实烧结ITO陶瓷靶材的实验研究[J].稀有金属材料与工程, 2005, 34 (3) :417.

[2] 张国清.ITO陶瓷靶的研究现状[J].有色金属及稀土应用, 2006, 1:1.

[8] 孔伟华.ITO靶材在溅射过程中的毒化现象[J].无机材料学报, 2002, 17 (5) :1083.

[9] 吴建鹏, 张波, 王若兰.XRD在固溶体固溶度测定中的应用[J].陕西科技大学学报, 2005, 23 (1) :35.

[10] 冈部胜明, 大泷光信, 江岛光一郎.ITOタヘゲット[P].日本国专利:2000-144398A, 2000.

[11] 长谷川彰, 藤尺进治, 三枝邦夫.高密度ITO烧结体の制造方法及び高密度ITO烧结体、并びにそ扎をITOスバツタリンゲタヘゲット.日本国专利[P].2000-226254A, 2000.

[12] 中村功, 江森洋一郎/ITO成形体およびその制造方法并びにITO体の制造方法日本国专利[P].2000-61917A, 2000.