2519铝合金热压缩变形过程的动态与静态软化行为

林启权1,2,彭大暑2,张 辉3,林高用2

(1.湘潭大学 机械工程学院,湖南 湘潭,411105;

2.中南大学 材料科学与工程学院,湖南 长沙,410083;

3.湖南大学 材料科学与工程学院,湖南 长沙,410082)

摘要: 在Gleeble-1500热力模拟机上,采用双道次间隙式等温热压缩试验,对2519铝合金多道次热压缩变形过程中动态与静态软化特性进行了研究,变形温度为300~500 ℃,应变速率为0.05~5.00 s-1,两道次间隙时间在30~120 s内变化,每道次应变控制在0.4。研究结果表明:在500 ℃时,2519铝合金流动应力由于结构软化而存在相当强的动态软化和奇异的静态软化,导致第2道次的起始流动应力比前一道次的起始流动应力低;在热压缩变形道次间保温停歇后,流变应力出现明显的软化现象,保温停歇时间越长,合金软化率越高;变形及停歇保持温度越高,合金软化越严重。

关键词: 2519铝合金; 多道次热压缩变形; 动态软化; 静态软化

中图分类号:TG301 文献标识码:A 文章编号: 1672-7207(2005)02-0183-05

Dynamic and Static Softening Behaviors of 2519

Aluminum Alloy during Multi-stage Hot Compression Deformation

LIN Qi-quan1,2, PENG Da-shu2, ZHANG Hui3, LIN Gao-yong2

(1.College of Mechanical Engineering, Xiangtan University, Xiantan 411105,China;

2.School of Materials Science and Engineering, Central South University, Changsha 410083, China;

3.College of Materials Science and Engineering, Hunan University, Changsha 410082, China)

Abstract: The dynamic and static softening behaviors of 2519 aluminum alloy in multi-stage hot compression were studied. The isothermal interrupted hot compression tests were performed in the temperature range of 300-500 ℃ and strain rate range of 0.05-5.00 s-1 on Gleeble-1500 thermal-mechanical simulator. The interrupted deformations were conducted with delay time varying between 30-120 s after achieving a strain of approximately 0.4 in the first stage. The results show that the considerable dynamic softening and exceptional softening associated with a structure softening exist in 2519 aluminum alloy deformation at 500 ℃, the initial flow stress value at the second deformation is lower than that at the first deformation, and the flow stress drops obviously. The static softening increases with the increase of deformation temperature, holding temperature and delay time.

Key words: 2519 aluminum alloys; multi-stage hot compression deformation; dynamic softening; static softening

2519(Al-Cu-Mg系)铝合金是美国在20世纪80年代后期研发的一种新型装甲铝合金[1-3]。该合金作为一种新型装甲材料,其研究在我国才刚刚开始。和其他常规铝合金一样,2519铝合金装甲材料一般需经高温塑性加工成形。在金属的热变形过程中,经常存在变形道次间的停歇问题。在此停歇过程中,金属内部的组织和性能将发生明显的变化,从而在随后的变形中表现出不同的力学行为。这种力学行为的变化通常表现为流变应力下降,即变形材料发生软化现象。这种软化通常是亚动态再结晶、静态再结晶及静态回复共同作用的结果[4],对变形材料的性能具有直接的影响,是工艺控制中必须考虑的问题。此外,利用多道次热变形加工和加工后的回复机制产生合适的流动应力和延性时,需要了解其与各控制参数包括动态变形温度、应变和应变速率,以及各道次间或加工后的静态温度与时间之间的关系[5,6]。建立多道次热变形再结晶动力学模型和流动应力方程时,需要定量了解变形时的动态软化和道次间静态软化[7-10]。因此,需对这种软化规律的研究,为实际生产工艺的制定和材料性能控制提供理论依据[11-13]。为此,作者在Gleeble-1500热力模拟机上,采用双道次间隙式等温热压缩试验,对2519铝合金多道次热变形过程中动态与静态软化特性进行研究,以便合理控制2519铝合金热轧和提供锻造工艺参数。

1 实 验

实验用材料为采用电阻式坩锅炉熔炼、水冷铁模铸造制备的2519铝合金铸锭,其主要成分为Al-5.8Cu-0.25Mg。将经过500 ℃/22 h均匀化处理的2519合金锭机加工成10 mm×15 mm(直径×高度)的Rasteggave压缩样品,压缩时两端均匀涂敷润滑剂(75%石墨+25%机油)以减少摩擦。压缩实验在热模拟机Gleeble-1500上进行,变形温度为300~500 ℃,应变速率为0.05~5 s-1,试样加热速度为1 ℃/s,变形前保温5 min。两道次间隙时间在30~120 s内变化,每道次真应变控制在0.4。

2 结果与讨论

2.1 动态软化特性

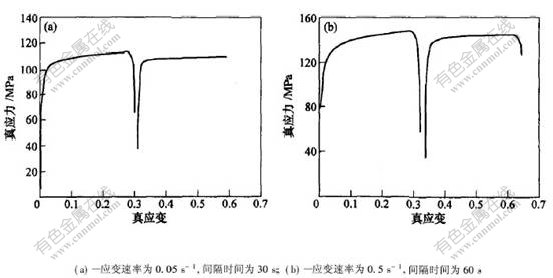

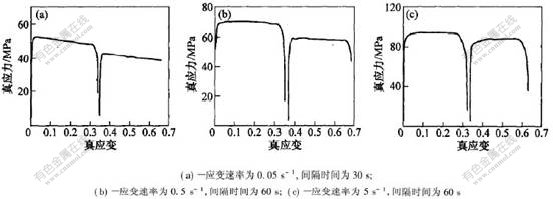

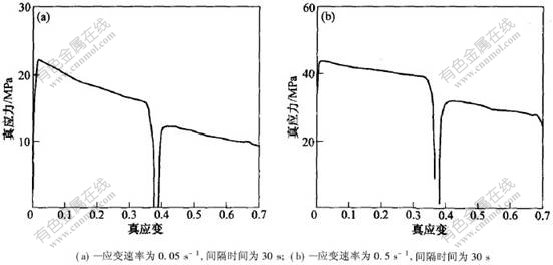

2519铝合金2道次间隙式等温热压缩实测的流变应力曲线如图1~3所示。可以看出,变形温度对流变应力有显著影响,不同温度下变形时流变应力出现以下3种情况:随着应变增加而增加,到一定值后趋于稳定(300 ℃)时;基本保持为恒定值(400 ℃)时;出现一峰值后,随应变增加而降低(500 ℃)时。

为了定量化这种动态软化,B.VERLINDEN等提出将峰值应力σp与峰值后应变为0.25时所对应的应力σp+0.25之相对偏差[14,15] ,定义为“相对软化”Rs:

![]()

对于每一变形条件,通过计算各道次的Rs可知,当Rs〈0时,发生动态硬化;当Rs=0时,发生动态回复;当Rs>0时,发生动态再结晶。2519铝合金在300 ℃第1道次变形时发生动态硬化,而在第2道次变形时,则发生动态回复;在400 ℃变形时发生动态回复;500 ℃变形时发生较强的动态软化。随着变形速率的提高,动态软化率Rs减小。当变形温度为500 ℃,应变速率为0.05时,Rs=23.6%;而应变速率为0.5时,Rs=9.8%。

图 1 2519铝合金2道次间隙式于300 ℃时的等温热压缩流变应力

Fig. 1 Flow curves obtained in multi-stage compression tests at 300 ℃

图 2 2519铝合金2道次间隙式于400 ℃时的等温热压缩流变应力

Fig. 2 Flow curves obtained in multi-stage compression tests at 400 ℃

图 3 2519铝合金2道次间隙式于500 ℃时的等温热压缩流变应力

Fig. 3 Flow curves obtained in multi-stage compression tests at 500 ℃

变形温度较低时,原子激活能力较低,可开动的滑移系少,且铝合金层错能较高,位错的攀移和交滑移难以进行,因此,动态再结晶的临界变形量就会相应提高,动态再结晶较难发生。随着变形量增加,位错密度不断提高,加工硬化起主导作用,但同时由于点阵缺陷运动和点缺陷相互结合,也会发生一定程度的回复。此时,流变应力随着变形量的增大而提高,如在300 ℃时第1道次变形。随着变形量的增加,位错密度的提高,位错能相应升高,通过点缺陷的扩散和位错的运动,使内部组织趋于稳定,从而减少加工硬化效应,使材料软化,动态软化与加工硬化趋于平衡,使流变应力曲线呈现稳态流变特征,如300 ℃时第2道次变形。

变形温度升高,原子的热振动就增强,原子间的结合力就减弱,更多的滑移系得以启动,吸收了更多的变形能;同时,在较高温度下,位错的攀移和交滑移容易进行,再结晶的临界变形量就相应降低。因而,只要较小的应变量,流变应力就可以达到峰值。随后,动态再结晶占主导作用,流变应力随着变形量的增大而降低。在500 ℃变形时,因温度较高,合金在变形过程中除了发生动态回复外,还可能发生动态再结晶,使软化速度大于加工硬化速度,从而表现出如图3所示的流变应力随应变增加而下降的软化曲线。

但I.POSCHMANN认为铝合金出现流动软化是位错墙结构转变成亚结构所致,而与动态再结晶无关[6]。S.DYMEK等发现变形过程中晶界滑动频频发生,在中、低应力范围内流动软化是饼状晶粒结构的折叠和晶界滑动而产生明显的晶粒细化所致[3]。另外,高温(400 ℃以上)变形时的流动软化也可能是应变诱发动态析出物的粗化所致,而并非动态再结晶造成的。

2.2 静态软化特性

由图1~3可见,2519铝合金在热压缩变形道次间保温停歇之后,流变应力出现明显下降,材料力学性能表现出软化现象,即发生了静态软化。一般可采用力学软化法来研究热变形道次间的软化规律[11],并引入参数软化率Fs:

![]()

式中:σ1和σ2分别表示第1道次和第2道次热变形的屈服应力;σm为第1道次卸载时的流变应力值。

当Fs=1时,表示在第1道次和第2道次热变形的间隔时间内,加工硬化被完全消除,材料回复到变形前的力学状态,这是完全再结晶的结果;当Fs=0时,表示在2道次热变形的间隔时间内没有发生任何程度的软化现象;当Fs=1时,表示在2道次热变形的间隔时间内,发生了一定的回复和再结晶,材料获得一定程度的软化。

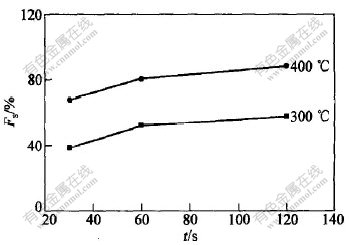

软化率和软化机理与变形温度、变形速率及道次间保温停歇时间有关。随着道次间隔时间的延长,材料软化率提高;变形及停歇保持温度越高,软化率越大;变形速率越高,软化率越小。在变形温度为400 ℃、变形速率为0.5 s-1变形后,当保温停歇时间由30 s增加到120 s时,软化率Fs由68.1%提高到88.5%;在应变速率为0.5 s-1、变形温度为300 ℃变形并保温60 s后,软化率Fs为52.6%;而在变形温度为400 ℃并保温同样的时间后,其软化率Fs为80.6%;在变形温度为300 ℃、保温停歇时间为60 s,应变速率从0.05 s-1增加到5 s-1时,软化率Fs由32.5%增加到60.8%。软化率与道次间隔时间的关系如图4所示。

道次间隔时间内的静态软化驱动力是由变形过程中加工硬化经动态软化后残留的畸变能提供。在道次的间隔时间内,由于热变形过程中的动态回复或动态再结晶不能完全消除变形过程中的加工硬化,在晶粒内部仍存在晶格畸变,这样的组织仍然是不稳定的。因此,在道次间隔时间内,还会通过静态回复和静态再结晶进一步促进软化,即发生静态软化。在卸载停歇期间,当温度足够高时,一方面,回复和再结晶软化过程还将继续进行,力图消除加工硬化,使材料达到更为稳定的状态;另一方面,变形过程中储存的畸变能将促使第2相粒子析出。当第2相粒子均匀细小且弥散分布时,将会使合金产生强化效应,但随着时间的延长,这些析出相会聚集成团,从而失去或降低其强化效果,使合金强度下降。

图 4 ε=0.5 s-1时软化率Fs与道次间隔时间t的关系

Fig. 4 Relationship between fractional softening and delay times when ε=0.5 s-1

铝是高层错能金属,位错容易出现交滑移,有利于形成低位错密度的亚晶;随道次间隔时间的延长,亚晶界可以充分地移动,推进再结晶的形核和长大,从而促进静态软化。即延长保温停歇时间,材料的软化率增加。

在300 ℃变形时,因温度较低,且铝合金层错能较高,动态再结晶较难发生,在变形过程中积聚了大量形变能。卸载后,在300 ℃保温期间,合金中将继续发生静态回复,以形成较稳定的“多边形化”回复组织[2,6];若延长保温停歇时间,静态回复可充分进行,从而加剧材料的软化;当再次加载时,就会表现出如图1所示的流变应力下降的软化现象。

在400 ℃变形时,因温度较高,卸载保温期间,合金中会发生更为快速的静态回复,道次间隔时间越长,回复进行越充分,合金软化程度越高。另外,变形温度较高时,在道次停歇期间,合金中会发生静态再结晶,进一步加速了静态软化,因此,合金在400 ℃下变形并保温一定时间将比在300 ℃变形并保温同样时间可获得更高的软化率。

此外,随着应变速率的增加,静态软化率也随之增大。这可能是由于应变速率增加时,在第1道次中的变形储能较大,因而发生静态软化的驱动力增大,促进静态软化的发生。

在500 ℃变形时,2519铝合金的第2道次起始流变应力比第1道次的起始流变应力低,发生了奇异的静态软化。应变速率为0.05 s-1时,第2道次起始流动应力为11.2 MPa,而第1道次的起始流动应力为20 MPa;应变速率为0.5 s-1时,第2道次起始流变应力为29.8 MPa,而第1道次的起始流变应力为42 MPa。M.M.FARAG等认为这种奇异的静态软化是高温下发生的继承亚结构所致[13],体现在从高温道次继承来的亚结构和道次间的软化,以及动态再结晶晶粒和动态析出在道次停留间产生的粒子粗化等[14,15]。在这种条件下,采用应力偏移法定量确定软化率Fs不合适。

3 结 论

a. 在500 ℃热变形时,2519铝合金由于动态再结晶、结构软化和应变诱发动态析出物的粗化,存在相当强的动态软化和奇异的静态软化,导致第2道次的起始流变应力比前一道次的起始流变应力低。

b. 2519铝合金2道次热压缩变形时,在道次间保温停歇期间材料发生明显的力学软化现象即静态软化;随着道次间隔时间的延长,材料软化率提高;变形及停歇保持温度越高,材料软化率越大;变形速率越高,静态软化率也随之增加。静态回复和再结晶以及析出相的聚集粗化是导致合金软化的主要原因。

参考文献:

[1]SONNINO C, FORD T, VANARK V. Potentiometric and Potentiostatic Determination of the Corrosion Rate of Welded 2519 Aluminum Alloy [J]. ASTM Special Technical Publication, 1991, (1134): 132-140.

[2]DEVICENT S M, DEVLETIAN J H, GEDON S A. Weld Properties of the Newly Developed 2519-T87 Aluminum Armor Alloy [J]. Welding Journal, 1988,67(7): 33- 43.

[3]DYMEK S, DOLLAR M. TEM Investigation of Age-hardenable Al 2519 Alloy Subjected to Stress Corrosion Cracking Tests[J]. Materials Chemistry and Physics, 2003,82(1):1-3.

[4]CHIA E H, MCQUEEN H J. Microstructure Control in Aluminum Alloy: Deformation, Recovery and Recrystallization[M].NewYork:TMS, 1985.

[5]KWON O, DEARDO A J. On the Recovery and Recrystallization Which Attend Static Softening in Hot-deformed Copper and Aluminum[J]. Acta Metallurgical, 1990,38(1): 41-54.

[6]POSCHMANN I, MCQUEEN H J. Flow Softening and Microstructural Evolution of Al-5Mg During Hot Working[J]. Scripta Materialia, 1996, 35(10):1123-1128.

[7]ZHOU M, CLODE M P. Constitutive Equations for Modeling Flow Softening Due to Dynamic Recovery and Heat Generation During Plastic Deformation [J]. Mechanics of Materials, 1998,27(2): 63-76.

[8]ZHANG Hui, YANG Li-bin, PENG Da-shu, et al. Flow Stress Equation for Multipass Hot-rolling of Aluminum Alloys[J]. J Cent South Univ Technol (English Edition), 2001,8(1): 13-17.

[9]ZHANG Hui, YANG Li-bin, PENG Da-shu, et al. Recrystallization Model for Hot-rolling of 5182 Aluminum Alloy[J]. Trans Nonferrous Met Soc China, 2001, 11(3):382-386.

[10]CHO S H, KIM S I, YOO Y C. Determination of No-recrystallization Temperature of Invar Alloy by Fractional Softening Measurement During the Multistage Deformation [J]. Journal of Materials Science Letters, 1997,16(22): 1836-1837.

[11]RAO K P, PRASAD Y K D V, HAWBOLT E B. Study of Fractional Softening in Multi-stage Hot Deformation[J]. Journal of Materials Processing Technology, 1998, 77(1-3):166-174.

[12]RYAN N D, MCQUEEN H J. Hot Strength and Microstructural Evolution of 316 Stainless Steel During Simulated Multistage Deformation by Torsion[J]. Journal of Materials Processing Technology, 1993, 36(2):103-123.

[13]FARAG M M, SELLARS C M, MCG TEGART W J. Deformation Under Hot Working Conditions [M]. London: Iron & Steel Inst, 1968.

[14]VERLINDEN B, WOUTERS P, MCQUEEN H J. Effect of Homogenization and Precipitation Treatments on the Hot Workability of Aluminum Alloy AA2024[J]. Materials Science & Engineering A, 1990, A123(2):239-245.

[15]VERLINDEN B, WOUTERS P, MCQUEEN H J. Effect of Different Homogenization Treatments on the Hot Workability of Aluminum Alloy AA2024[J]. Materials Science & Engineering A, 1990, A123(2):229-237.

收稿日期:2004-08-10

基金项目:国家重点实验室开放基金资助项目(03-5)

作者简介:林启权(1965-),男,湖南浏阳人,副教授,博士研究生,从事金属材料加工研究

论文联系人: 林启权,男,副教授,博士研究生;电话:0732-8293706(O); E-mail:csulqq@126.com