有机粘结剂替代膨润土制备氧化球团

杨永斌,黄桂香,姜 涛,黄柱成,罗 勇,黄亚蕾

(中南大学 资源加工与生物工程学院,湖南 长沙,410083)

摘 要:

摘 要:为了提高球团矿铁品位,研究新型有机粘结剂D替代膨润土对球团制备的影响。研究结果表明:采用有机粘结剂D完全替代膨润土,当其用量为0.25%~0.30%(质量分数)时,即可获得满足要求的生球性能及成品球强度,但预热球强度很低,只有100 N/个左右,只能用于对预热球强度要求不高的球团生产工艺;而有机粘结剂D部分替代膨润土时,不仅可以获得良好的生球性能及成品球强度,预热球强度也可满足生产要求;在0.10%有机粘结剂D和0.50%膨润土的条件下,生球落下强度大于3次/(0.5 m),且爆裂温度大于600 ℃,成品球强度达到 2.6~2.9 kN/个,预热球强度大于400 N/个;有机粘结剂D的应用使球团铁品位明显提高,用0.30%有机粘结剂D完全替代膨润土时,球团铁品位为64.07%,比1.0%膨润土的球团提高0.76%;采用0.10%有机粘结剂D和0.50%膨润土时,球团铁品位为63.74%,比1.0%膨润土球团提高0.43%。

关键词:

中图分类号:TF046.6 文献标识码:A 文章编号:1672-7207(2007)05-0850-07

Application of organic binder as substitutes for bentonite in pellet preparation

YANG Yong-bin, HUANG Gui-xiang, JIANG Tao, HUANG Zhu-cheng, LUO Yong, HUANG Ya-lei

(School of Minerals Processing and Bioengineering, Central South University, Changsha 410083, China)

Abstract: The application of an organic binder D as a substitute for bentonite in pellet preparation was studied with the purpose of increasing total Fe (TFe) content of pellet. The results show that, when bentonite is fully substituted by organic binder D, satisfying green ball properties and fired pellet strength can be obtained by adding 0.25%-0.30% of binder D. However, the strength of preheated pellets is too poor to endure preparing processes that will exert strong mechanical forces on preheated pellets. Fortunately, when bentonite is partially substituted by organic binder D, green ball properties and fired pellet strength as well as preheated pellet strength turn out to be favorable. With 0.10% of binder D and 0.50% of bentonite added in the mix, such favorable results as wet knock over 3 per 0.5 m, burst temperature over 600℃, fired pellet strength of 2.6-2.9 kN, and preheated pellet strength over 400 N are obtained. The TFe of pellet is significantly increased by using organic binder D either fully or partially as a substitute for bentonite. The TFe reaches 64.07% with 0.30% binder D only, and 63.74% with 0.10% organic binder D and 0.50% bentonite. The two TFe contents are 0.76% and 0.43% higher than that with 0.10% bentonite, respectively.

Key words: pellets; organic binder; bentonite

高炉炼铁生产实践表明,高碱度烧结矿配加酸性球团矿是理想的炉料结构[1-3]。提高入炉球团矿的铁品位,对高炉实现高产、低耗意义重大。理论上,高炉入炉原料铁品位提高1%,焦比降低2%,产量可提高3%[4-8]。进一步稳定球团矿质量,提高球团矿品位,必须使用高品位、细粒度的铁精矿。在相对稳定的原料条件下,影响球团矿品位的主要因素是添加剂残留在球团矿中的杂质。球团中主要的添加剂是粘结剂。目前,国内氧化球团厂普遍采用膨润土作粘结剂,而膨润土几乎全部残留在球团中,因而降低了球团品 位[9-13]。国内膨润土用量一般为1.5%~3.0%,甚至更高,只有少数在1.5%以下,因此,球团矿铁品位的下降是不容忽视的。

人们多年来致力于有机粘结剂的研究与开发,其目的就是为了降低膨润土用量,甚至取消膨润土,利用有机粘结剂带入杂质少的特点,提高球团矿的铁品位。从20世纪80年代起,国内外就开始了有关有机粘结剂用于球团制备的研究[14-16]。然而,尽管有机粘结剂的研究已历时几十年,但到目前为止,球团生产中占绝对支配地位的粘结剂仍然是膨润土。而有机粘结剂则因种种原因至今未能获得广泛应用,这些原因包括添加及混合问题、成球动力学问题、生球热性能问题、球团焙烧问题、成本问题等。在此,本文作者

采用新型有机粘结剂D进行完全和部分替代膨润土的研究,主要从造球性能、用量、球团焙烧特性等方面来考察粘结剂D作为膨润土替代品的可行性。

1 实验原料及方法

1.1 实验原料

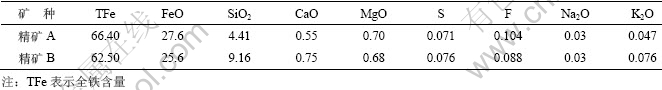

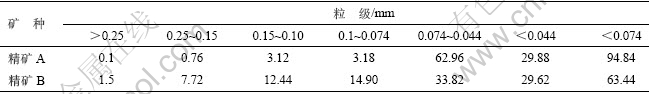

实验所用的含铁原料为来自某厂生产现场的2种铁精矿(用精矿A和精矿B表示),按现场生产实际配比(30%精矿A+70%精矿B,质量分数)配成混合料进行实验。铁精矿的化学组成和粒度组成见表1和表2。可见,2种精矿都是磁铁精矿,均含有少量的S,F,Na2O和K2O。精矿A的铁品位较高,SiO2较低,且粒度较小;而精矿B的铁品位较低,SiO2含量较高,且粒度较大。

表1 铁精矿化学组成

Table 1 Chemical composition of iron concentrates w/%

表2 铁精矿粒度组成

Table 2 Size distribution of iron concentrates w/%

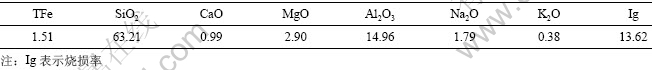

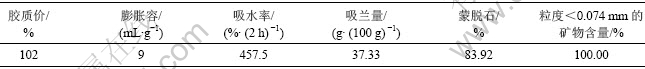

粘结剂有膨润土和有机粘结剂D。膨润土的化学组成和物理性能见表3和表4。有机粘结剂D是一种在具有多种支链结构的高分子化合物上植入了大量的羧基和羟基基团的合成物质。

表3 膨润土的化学组成

Table 3 Chemical composition of bentonite w/%

表4 膨润土的物理性能

Table 4 Physical properties of bentonite

1.2 实验方法

全部含铁原料均经过晾晒干使其水分低于适宜的混合料水分(水分控制在5%左右)。造球混合料采用人工配料和混匀,每次按比例称取5 kg含铁混合料,配加按比例计算好的粘结剂。生球的制备是在圆盘造球机上进行的,造球机直径为800 mm,转速为25 r/ min,倾角为49°。为了模拟生产实际情况,造球过程分为母球形成和母球长大和生球紧密3个阶段。造球结束后,称出500 g测定生球水分,并取10~15 mm的生球进行生球质量检测,检测的项目有爆裂温度、落下强度和抗压强度。

生球在120 ℃烘干,用于进行预热及焙烧实验。预热、焙烧实验在卧式管状电炉中进行,电炉由炉膛直径为50 mm的1个铁铬铝丝电阻炉和1个硅碳管电阻炉对接而成,前者作预热用,后者作焙烧用。球团矿的抗压强度在最大载荷为9.806 65 kN的智能球团压力机上测定。

2 结果与讨论

2.1 有机粘结剂D完全替代膨润土

2.1.1 有机粘结剂D完全替代膨润土对造球的影响

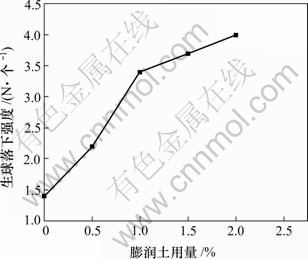

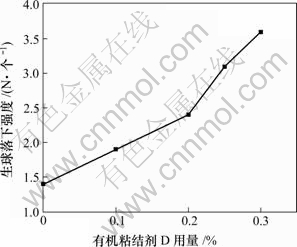

为了考查有机粘结剂D完全替代膨润土对造球的影响,对2种粘结剂分别进行了用量实验。造球时间为10 min,生球水分分别为各自的适宜水分(膨润土生球中水分为7.8%左右,粘结剂D生球中水分为8.5%左右),结果如图1和图2所示。

图1 膨润土用量对生球落下强度的影响

Fig.1 Effect of addition of bentonite on wet knock

图2 有机粘结剂D用量对生球落下强度的影响

Fig.2 Effect of addition of organic binder D on wet knock

由图1和图2可知,对于实验所用的混合精矿,生球的落下强度随2种粘结剂用量的提高都提高得很快,说明该混合精矿具有较好的成球性能。膨润土用量在1.0%时,生球落下强度达到3.4次/(0.5 m),可满足生产要求。这种膨润土用量对于铁精矿造球来说,几乎达到了目前的最低水平,在这种条件下得出的替代粘结剂将具有很宽的适用范围。

用有机粘结剂D造球时,生球落下强度在其用量为0.25%时即可达到3.1次/(0.5 m),用量为0.30%时则达到了3.6次/(0.5 m)。这一实验结果表明,粘结剂D用量为0.25%~0.30%即可达到膨润土用量为1.0%时的生球强度。

从造球的角度上考查粘结剂,除了生球的强度以外,还应考查其对成球动力学和爆裂温度的影响。2种粘结剂的造球时间均为10 min,而且在所实验的用量范围内,粘结剂D具有与膨润土一样正常的运行轨迹和良好的分层、分区状态,表明用粘结剂D造球时在成球动力学上与膨润土没有明显的差异。至于生球爆裂温度,用1.0%膨润土作粘结剂时为542 ℃,而用0.30%粘结剂D时为568 ℃,这一结果说明在获得相近生球强度所需用量条件下,用有机粘结剂D替代膨润土作粘结剂时不会导致爆裂温度下降。

因此,从造球的角度来看,有机粘结剂D用量为0.25%~0.30%时,在生球强度、成球动力学、生球爆裂温度等方面都能达到膨润土用量为1.0%时的效果。充分证明了有机粘结剂D替代膨润土不会对铁精矿造球产生不利影响。

2.1.2 有机粘结剂D完全替代膨润土对球团焙烧的影响

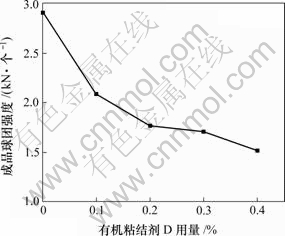

为了研究有机粘结剂D替代膨润土可行性,还需要进一步进行球团焙烧实验,以确定粘结剂D对球团焙烧特性的影响。图3所示为在预热温度为950 ℃,预热时间为10 min,焙烧温度为1 250 ℃,焙烧时间为12 min的条件下进行的有机粘结剂D的球团焙烧实验。

图3 有机粘结剂D用量对成品球团强度的影响

Fig.3 Effect of addition of organic binder D on strength of fired pellet

从图3可以看出,在上述常规焙烧条件下,粘结剂D对球团的强度产生不利的影响。随着有机粘结剂D用量的增加,球团的抗压强度下降。不加粘结剂时球团强度接近3.0 kN/个,而加入0.10%粘结剂D时,球团强度降至2.3 kN/个左右,当粘结剂D用量增至0.30%时,成品球的抗压强度更是下降至1.708 kN/个,只能满足中小型高炉的要求。因此,采用有机粘结剂D完全替代膨润土时,成品球团的强度有待于进一步提高。

有机粘结剂D在升温过程中因发生氧化、分解等反应而被烧损,使球内本来由有机粘结剂D形成的连接构架突然消失,而由预热过程重新形成的微结晶连接又来不及形成,以至于在升温过程中一度处于“零强度”状态。这种处于“零强度”状态的球在经历高温过程时,很容易受热应力的作用而遭到结构上破坏,因此,球团强度会因粘结剂D的加入及其用量的增加而下降。由于有机粘结剂D的烧损主要发生在预热阶段,因此,对成品球团强度的影响也主要是通过影响预热过程和预热球的性能所致。

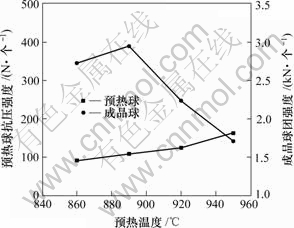

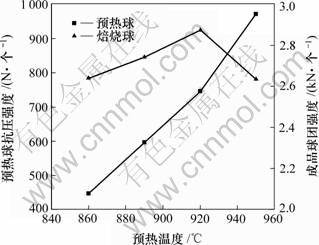

基于上述分析,在热工制度方面,提高球团强度最重要的措施是调整预热温度,以控制粘结剂的烧损速度,并在兼顾球团氧化效果的前提下,使其烧损过程在球团热应力作用较弱的状态下发生。为此,进行了预热温度条件实验。实验中粘结剂D的用量为0.30%,预热时间为10 min,焙烧温度为1 250 ℃,时间为12 min,结果如图4所示。可见,成品球团强度只是在预热温度从860 ℃提高至890 ℃时略有提高,而当预热温度在890 ℃以上继续升高时则有明显的下降趋势。因此,采用有机粘结剂D制备球团时,预热温度不宜过高。适宜的预热温度为860~890 ℃,此时成品球团强度为2.70~2.95 kN/个,可以满足各种高炉的生产要求。

图4 预热温度对粘结剂D球团强度的影响

Fig.4 Effect of preheating temperature on pellet strength of binder D

需要指出的是,在所实验的温度范围内,预热球的强度都很低。虽然预热球的强度随预热温度的升高呈略有提高的趋势,但最高的也只有160 N/个,而且此时的成品球强度已因预热温度过高降到较低水平。而在成品球强度达到最高时的预热温度下,预热球强度只有108 N/个。因此,有机粘结剂D完全替代膨润土时,尽管可以获得足够大的成品球强度,但预热球强度低的问题将使其适用性受到较大的制约。

在成品球团强度满足要求的前提下,预热球强度的制约主要表现在球团生产工艺的选择上。链篦机—回转窑工艺对预热球强度要求最高,需要承受装料的冲击和滚动的磨剥作用;竖炉工艺次之,需要承受料柱的压力和炉料下行的磨剥作用;带式机焙烧工艺则只需承受较低料柱的压力,因而对预热球强度要求不高。鉴于上述预热球强度水平,有机粘结剂D完全替代膨润土难以满足对预热球强度要求较高的链篦机—回转窑及竖炉的工艺要求,只能用于对预热球强度要求较小的带式机焙烧工艺及小型竖炉的球团生产。

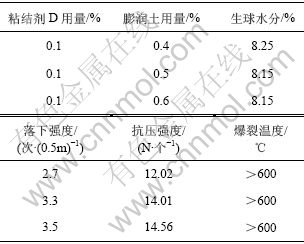

2.2 有机粘结剂D部分替代膨润土

为了克服有机粘结剂D预热球强度低的问题,考虑在使用粘结剂D的同时保留一部分膨润土,即实行部分替代,形成有机粘结剂D与膨润土的组合粘结剂。表5所列为组合粘结剂的造球实验结果。由表5可知,组合粘结剂所获得的生球都具有很好热性能,爆裂温度都在600 ℃以上。加入0.10%(相对于混合料)的粘结剂D时,膨润土的用量降至0.50%,仍可满足生球强度要求,达到3.3次/(0.5 m)。结合图1的结果可知,从造球效果来看,采用组合粘结剂时,对于所实验的精矿混合料,用量为0.10%的粘结剂D可降低0.50%的膨润土用量。而完全替代时,有机粘结剂D的用量需要0.25%~0.30%(替代用量为1.0%的膨润土)。因此,有机粘结剂D与膨润土组合使用的作用效果比单独使用强,即从替代效率上讲,部分替代要高于完全替代。

表5 组合粘结剂的造球实验结果

Table 5 Balling tests using combined binders

图5所示为对膨润土用量为0.50%、有机粘结剂D用量为0.10%的组合粘结剂球团在预热时间为10 min,焙烧温度为1 250 ℃,焙烧时间为12 min的条件下进行的焙烧实验结果。由图5可见,与完全替代相比,部分替代时球团的焙烧性能有很大的改善。预热球强度随预热温度升高明显提高,且在所实验预热温度范围(860 ℃升高到950 ℃)内均高于400 N/个,达到了各种球团生产工艺的要求。至于成品球团强度,当预热温度在860~920 ℃范围内提高时略有提高,当预热温度超过920 ℃时有所下降。尽管如此,在 860~950 ℃的温度区间预热时,成品球团强度变化幅度不大,为2.6~2.9 kN/个,可以满足高炉的生产要求。因此,保留一部分膨润土,利用有机粘结剂D部分替代膨润土,完全可以克服有机粘结剂球团焙烧性能上的不足,使预热球和成品球团的强度都能满足生产要求。这样,既可降低膨润土的用量,又可制备出符合工业要求的球团矿产品。

图5 预热温度对组合粘结剂球团强度的影响

Fig.5 Effect of preheating temperature on strength of pellet of combined binders

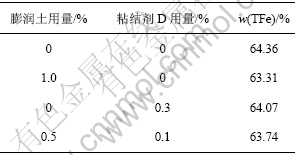

2.3 有机粘结剂D替代膨润土时球团矿的铁品位

众所周知,高品位炉料是实现高炉高产、低耗的根本保障,也是冶金工作者长期追求的目标。球团界多年来致力于有机粘结剂的研究与开发,其目的就是为了降低膨润土用量,甚至取消膨润土,利用有机粘结剂带入杂质少的特点,提高球团矿的铁品位。因此,球团的铁品位是验证有机粘结剂优越性的主要依据。

表6所列为配加不同粘结剂方案的球团铁品位分析结果,其中除了作为对比用的无粘结剂球团外,其他3种粘结剂方案球团在生球性能和成品球强度上都能满足生产要求。不加粘结剂时,球团铁品位为64.36%,而加1.0%的膨润土时,球团铁品位只有63.31%,降低了1.05%。加0.30%的有机粘结剂D完全替代膨润土时,球团铁品位为64.07%,比无粘结剂球团只低0.29%,却比膨润土球团提高0.76%。配加0.10%的粘结剂D和 0.50%膨润土进行部分替代时,球团铁品位为63.74%,比膨润土球团提高了0.43%。因此,采用有机粘结剂D替代膨润土时,具有明显提高球团铁品位的效果,提高的幅度随替代量不同而不同。

表6 不同粘结剂球团矿的铁品位

Table 6 TFe contents of pellets of different binders

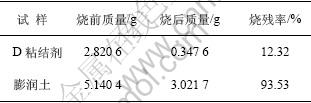

为了说明有机粘结剂D提高球团铁品位的机理,进行了烧残实验。称取一定数量的粘结剂,放在瓷舟内,按照球团焙烧的热工操作条件(950 ℃下10 min,1 250 ℃下10 min)进行焙烧。由表7可知,粘结剂D的烧残率远远低于膨润土的烧残率。经过焙烧以后,粘结剂D的烧残率只有12.23%,说明用该粘结剂制备球团时,在球团内残留量很少,并不明显降低球团的铁品位;而膨润土的烧残率高为93.53%,因而用于球团制备时,几乎全部残留在球团内,显著降低了球团的品位。这一结果充分证实了有机粘结剂D替代膨润土能提高球团铁品位。

表7 粘结剂烧残量测定结果

Table 7 Results of binder residue after firing

3 结 论

a. 有机粘结剂D是一种造球效果良好的粘结剂,用于完全替代膨润土时,在其用量为0.25%~ 0.30%(质量分数)时即可获得满足要求的生球性能,落下强度大于3次/(0.5 m),爆裂温度在550 ℃以上。在球团焙烧中,可以获得满足要求的成品球团强度,但预热球强度较低,不能用于对预热球强度要求高的球团生产工艺,只能用于对预热球强度要求低或无明确要求的球团生产工艺。

b. 有机粘结剂D与膨润土组合使用,实行部分替代时,配加0.10%的有机粘结剂D可将膨润土的用量降到0.50%,落下强度达到3.3次/(0.5 m),爆裂温度高于600 ℃。球团焙烧中,预热球和成品球团强度均满足生产要求,克服了有机粘结剂D预热球强度差的问题,预热球强度达到400 N/个以上,成品球团强度达到2.6~2.9 kN/个,可满足各种球团生产工艺及高炉的生产要求。因此,有机粘结剂D部分替代膨润土时,既达到了显著降低膨润土用量的效果,又可满足生产过程及产品性能的要求。

c. 采用有机粘结剂D完全或部分替代膨润土,都能有效提高球团铁品位。配加0.30%的有机粘结剂D完全替代膨润土时,球团铁品位为64.07%,比1.0%膨润土的球团提高0.76%;采用0.10%有机粘结剂D和 0.50%膨润土时,球团铁品位为63.74%,比1.0%膨润土球团提高0.43%。

参考文献:

[1] 傅菊英, 姜 涛, 朱德庆. 烧结球团学[M]. 长沙: 中南工业大学出版社, 1996.

FU Ju-ying, JIANG Tao, ZHU De-qing. Sintering and pelletizing[M]. Changsha: Central South University of Technology Press, 1996.

[2] 肖 琪. 团矿理论与实践[M]. 长沙: 中南工业大学出版社, 1991.

XIAO Qi. Pelletization theory and practice[M]. Changsha: Central South University of Technology Press, 1991.

[3] 傅菊英, 朱德庆. 铁矿氧化球团基本原理、工艺及设备[M]. 长沙: 中南大学出版社, 2004.

FU Ju-ying, ZHU De-qing. Basic principles, techniques and equipments of iron oxidized pellets[M]. Changsha: Central South University Press, 2004.

[4] 杨大兵, 张一敏, 吴卫国, 等. 武钢金山店高品位球团矿制备研究[J]. 烧结球团, 2003, 28(3): 12-15.

YANG Da-bing, ZHANG Yi-min, WU Wei-guo, et al. Study on preparation of high grade iron pellet using iron concentrate from Jinshandian iron mine[J]. Sintering and Pelletizing, 2003, 28(3): 12-15.

[5] 李宏煦, 王淀佐, 胡岳华, 等. 羧甲基淀粉钠提高球团强度的机理[J]. 中南工业大学学报: 自然科学版, 2001, 32(4): 351-354

LI Hong-xu, WANG Dian-zuo, HU Yue-hua, et al. The mechanism of improving pellet strength by carboxyl methlated amylum[J] . J Cent South Univ Technol: Natural Science, 2001, 32(4): 351-354.

[6] 阴继翔. 粘结剂对球团性能的影响分析[J]. 太原理工大学学报, 2000, 31(5): 556-558.

YIN Ji-xiang. Analysis of effect of binders on pelletizing properties[J]. Journal of Taiyuan University of Technology, 2000, 31(5): 556-558.

[7] 薛正良, 周国凡, 阳 洪. 粘结剂在生球抗爆方面的作用机理[J]. 烧结球团, 1995, 20(5): 7-13.

XUE Zheng-liang, ZHOU Guo-fan, YANG Hong. Mechanism of binder’s effect in shock resisting of green balls[J]. Sintering and Pelletizing, 1995, 20(5): 7-13.

[8] 苏 曦, 潘宝巨, 葛铸高. 通过降低膨润土配比获得优质球团矿[J]. 钢铁研究学报, 1997, 9(增刊): 1-6.

SU Xi, PAN Bao-ju, GE Zhu-gao. High quality pellets obtained by reducing the bentonite content[J]. Journal of Iron and Steel Research, 1997, 9(Suppl): 1-6.

[9] 李朝晖. 论提高球团矿铁品位与经济效益[J]. 烧结球团, 1998, 23(6): 10-13.

LI Zhao-hui. On increasing grade of pellets and comprehensive economic results[J]. Sintering and Pelletizing, 1998, 23(6): 10-13.

[10] 刘国防. 济(南)钢提高球团矿品位的实践[J]. 烧结球团, 2001, 26(6): 37-38.

LIU Guo-fang. Practice of increasing the pellet grade in Ji Gang[J]. Sintering and Pelletizing, 2001, 26(6): 37-38.

[11] 张永祥, 田发超, 张克诚, 等. 添加复合粘结剂的球团实验[J]. 烧结球团, 2004, 29(5): 9-11.

ZHANG Yong-xiang, TIAN Fa-chao, ZHANG Ke-cheng, et al. Pelletizing test of adding various complex binders[J]. Sintering and Pelletizing, 2004, 29(5): 9-11.

[12] Kawatra S K, Ripke S J. Developing and understanding the bentonite fiber bonding mechanism[J]. Minerals Engineering, 2001, 14(6): 647-659.

[13] Kawatra S K, Ripke S J. Laboratory studies for improving green-ball strength in bentonite-bonded magnetite concentrate pellets[J]. International Journal of Mineral Processing, 2003, 72(1/4): 429-441.

[14] 姜 涛, 李宏煦, 黄柱成. 铁矿球团粘结剂分子结构设计的初步研究[J]. 烧结球团, 1998, 23(1): 30-35.

JIANG Tao, LI Hong-xu, HUANG Zhu-cheng. Primary molecular design of organic binder for magnetic concentrate pelletizing[J].Sintering and Pelletizing, 1998, 23(1): 30-35.

[15] Kawatra S K, Ripke S J. Effects of bentonite fiber formation in iron ore pelletization[J]. International Journal of Mineral Processing, 2002, 65(3/4): 141-149.

[16] 黄天正. 竖炉球团加有机粘结剂的经济效益[J]. 烧结球团, 2000, 25(2): 4-7.

HUANG Tian-zheng. Economic evaluation on pellet making by shaft furnace using organic binders[J]. Sintering and Pelletizing, 2000, 25(2): 4-7.

收稿日期:2006-12-11;修回日期:2007-02-05

作者简介:杨永斌(1969-),男,江西萍乡人,博士,从事钢铁冶金与资源综合利用的研究

通信作者:杨永斌,男,博士;电话:0731-8830547;E-mail: ybyang@mail.csu.edu.cn

[1] 傅菊英, 姜 涛, 朱德庆. 烧结球团学[M]. 长沙: 中南工业大学出版社, 1996.

[2] 肖 琪. 团矿理论与实践[M]. 长沙: 中南工业大学出版社, 1991.

[3] 傅菊英, 朱德庆. 铁矿氧化球团基本原理、工艺及设备[M]. 长沙: 中南大学出版社, 2004.

[4] 杨大兵, 张一敏, 吴卫国, 等. 武钢金山店高品位球团矿制备研究[J]. 烧结球团, 2003, 28(3): 12-15.

[6] 阴继翔. 粘结剂对球团性能的影响分析[J]. 太原理工大学学报, 2000, 31(5): 556-558.

[7] 薛正良, 周国凡, 阳 洪. 粘结剂在生球抗爆方面的作用机理[J]. 烧结球团, 1995, 20(5): 7-13.

[8] 苏 曦, 潘宝巨, 葛铸高. 通过降低膨润土配比获得优质球团矿[J]. 钢铁研究学报, 1997, 9(增刊): 1-6.

[9] 李朝晖. 论提高球团矿铁品位与经济效益[J]. 烧结球团, 1998, 23(6): 10-13.