网络首发时间: 2019-03-06 10:08

球磨时间对超细WC-Co复合粉体粒度影响规律及其细化机制

江西理工大学应用科学学院

江西理工大学工程研究院

赣州市智鑫矿业有限公司

摘 要:

研究球磨时间对紫钨棒长径比及WC-Co复合粉粒度影响规律,通过对中间过程组织观察得WC-Co复合粉细化机制。采用扫描电子显微镜(SEM)、透射电子显微镜(TEM)、能谱(EDS)及X射线衍射(XRD)表征各阶段所获得的粉体的物相组成、微观形貌。试验表明,紫钨棒随着球磨时间延长平均直径减小,平均长度增长,当球磨时间为40 h时,紫钨棒平均直径为142 nm,平均长度可达6.95μm,经还原-碳化得到尺寸均匀,其平均颗粒尺寸为126 nm的超细WC-Co复合粉;所制备大长径比的紫钨棒之间相互交错形成连通的孔隙,使得紫钨颗粒具有良好的通透性,在还原过程中有利于还原性气体进入到紫钨内部,降低了原子扩散距离,大大缩短了还原时间,同时紫钨棒之间相互交错形成连通的孔隙有利于反应生成的水蒸汽溢出,有效抑制了WO2(OH)2生成,降低了颗粒长大趋势;WO2.72/CoWO4的还原-碳化过程中沿着棒的径向方向断裂,为固相局部化学反应机制占主导地位,紫钨棒的直径大小决定了WC-Co复合粉颗粒尺寸。

关键词:

中图分类号: TF123.74

作者简介:钟涛生(1979-),男,江西兴国人,硕士,研究方向:粉末冶金;E-mail:latinme@163.com;;*刘柏雄,教授;电话:13979794285;E-mail:liu_micro@126.com;

收稿日期:2018-11-06

基金:国家自然科学基金项目(51664023);江西省科技厅基金项目(20142BAB216010);赣州市创新人才项目(20170215)资助;

Influence of Milling Time on Preparation of Ultrafine WC-Co Composite Powder and Its Refinement Mechanism

Zhong Taosheng Hu Dongdong Zhang Lina Shi Anhong Huang Yousheng Liu Baixiong

College of Applied Science,Jiangxi University of Science and Technology

Institute of Research and Engineering,Jiangxi University of Science and Technology

Ganzhou Zhixin Mining Ltd.,Co.

Abstract:

Influence of milling time on the aspect ratio of WO2.72 rods and the particle size of WC-Co composite powder was studied.The refinement mechanism of WC-Co particles was obtained by observing the microstructure of intermediate in the reduced carburization process.Phases and microstructures of powder obtained at each stage were characterized by scanning electron microscopy(SEM),transmission electron microscopy(TEM),energy dispersive spectroscopy(EDS) and X-ray diffraction(XRD).The results showed that the average diameter of WO2.72 rods decreased when the milling time increased,while the mean length of WO2.72 rods became longer with the increasing of milling time.When milling time was 40 h,the average diameter and the average length of WO2.72 rods were 142 nm and 6.95 μm,respectively.After reduced carburization,the as-synthesized ultrafine WC-Co composite powder had a homogeneous particle size distribution with the average size of about 126 nm.As-synthesized WO2.72 rods with large aspect ratio interlace each other to form interconnected pores,which made WO2.72 rods have good permeability.During reduction process,reductive gas could easily enter into WO2.72 rods inside,which could reduce atom diffusion distance and greatly shorten reduction reaction time.At the same time,the production of water vapor could overflow to outside and it inhibited growth trend of the particles.The reduced carburization process was controlled by solid-state local chemical reaction mechanism.Therefore,the particle size of WC-Co composite powders was determined by the diameter of WO2.72 rods.

Keyword:

ball-milling; reduced carburization; WC-Co composite powder; cemented carbides;

Received: 2018-11-06

硬质合金是以难熔金属的硬质化合物如碳化钽、碳化钨、碳化钛、碳化铌等为基体,以粘结金属如钴、铁、镍等,经制粉一成型一烧结工艺生产制备得到的一种多相复合材料

用于制备超细晶硬质合金的超细WC-Co粉体,现阶段制备方法主要有喷雾转化法、气固相反应法、机械合金化法和还原碳化法等

1实验

1.1原料

块状废旧硬质合金(牌号YG8江钨集团),其化学成分(质量分数)为Co 8.0%,WC 92.0%,无水乙醇(AR)购自国药集团,高纯氢气、高纯氩气(Ar≥99.999%)由赣州恒祥气体有限公司提供。

1.2实验步骤

将清洗除油污处理后的块状废旧硬质合金置于马弗炉中于1000℃高温氧化获得松散的钨钴氧化物,然后进行球磨处理,球磨时间为20,30,40 h,球磨转速300r·min-1,球料质量比为15:1。将上述球磨的粉料干燥后置于管式炉中,以Ar为保护气氛、H2为还原气氛,氢气流量为100 ml·min-1,在800℃保温0.5 h轻度还原获得前体粉末。以无水乙醇为碳源,Ar为载气,利用LSP01-1A型精密注射泵将无水乙醇通到管式炉反应区,在800℃下将前体粉末还原碳化,保温时间分别为3 h。

1.3表征

采用HITACHI S4800场发射扫面电子显微镜(SEM)和JEOL JEM-2010透射电子显微镜(TEM)观察观制备的紫钨及WC-Co复合粉形貌特征,结合X射线能谱(EDS)分析试样的元素组成。采用日本岛津公司XRD-7000型X射线衍射仪(XRD)进行物相检测,靶材为Cu Kα,工作电压40 kV,工作电流30 mA,石墨单色器滤波,入射波长λ=0.15418 nm,步进扫描速度2(°)·min-1。

2结果与讨论

2.1球磨时间对紫钨形貌的影响规律

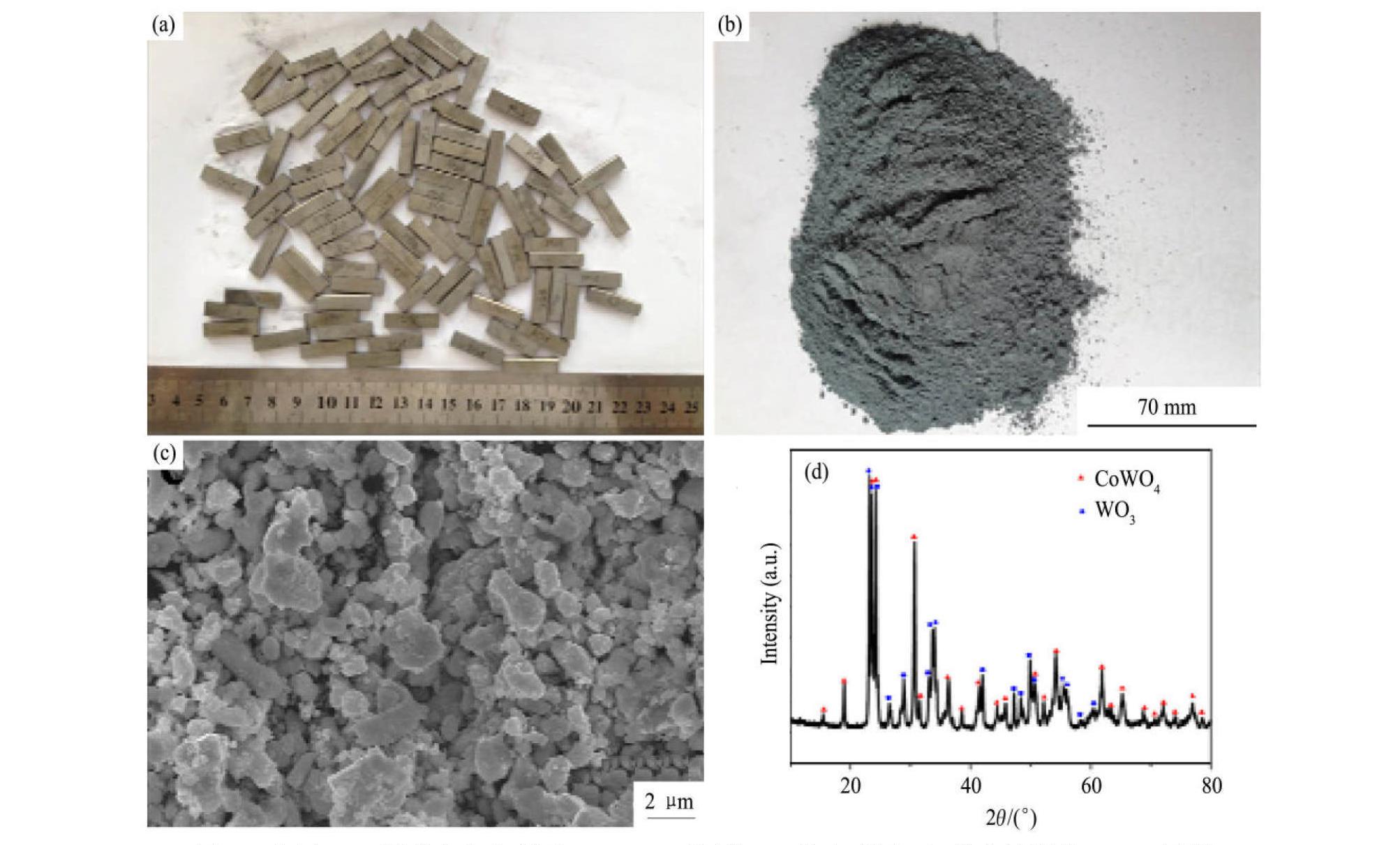

图1(a,b)可以看出,硬质合金在1000℃氧化1 h由块状变成粉末,从图1(c)可以看出氧化后颗粒多数呈现出近球形的形貌,颗粒的粒径尺寸大概分布在0.36~2.96μm,平均晶粒大小为1.17μm,从图1(d)可以看出只有WO3和CoWO4两种物相存在,没有发现其他氧化物的存在。

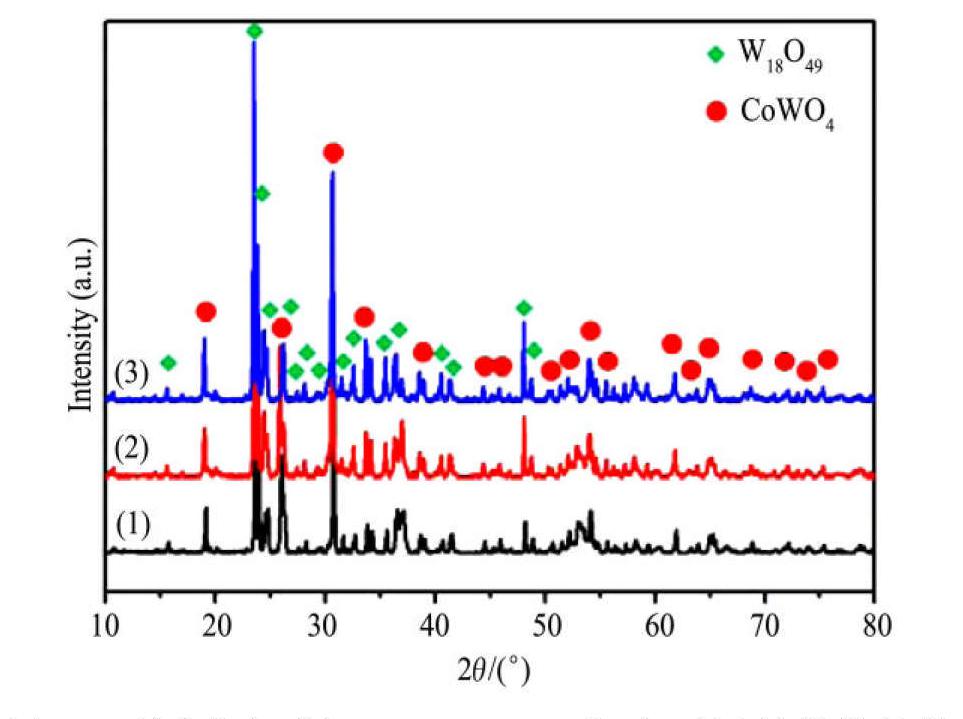

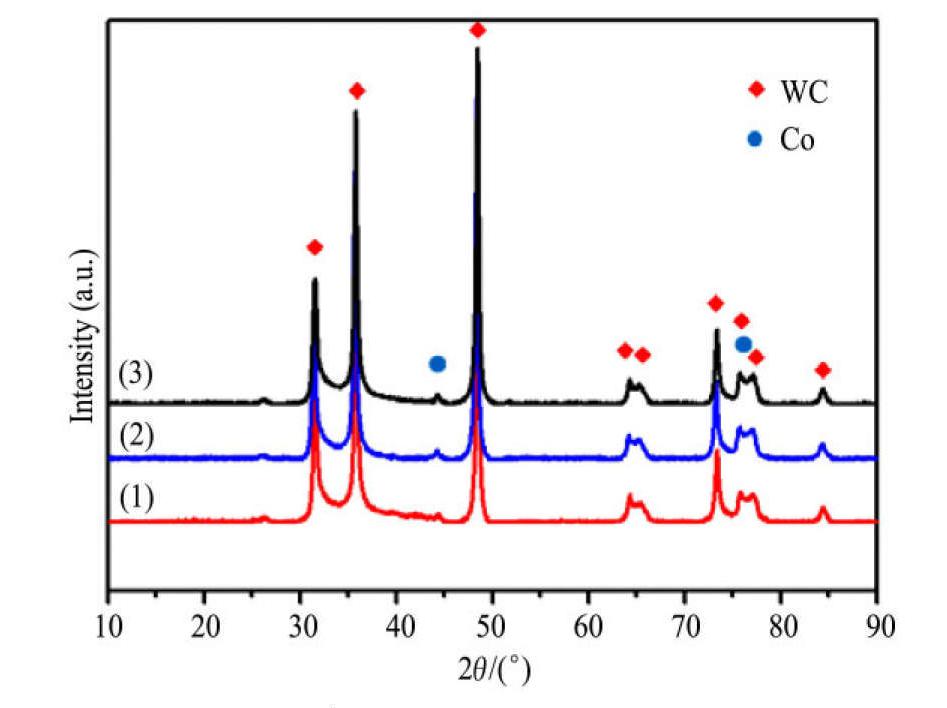

图2为WO3/CoWO4粉末经过不同球磨时间后,在800℃保温0.5 h条件下轻度还原所得样品的XRD图谱。从图2中可以看出,不同球磨工艺通过轻度还原所得样品的衍射峰位置基本相同,所有的衍射峰与JCPDS卡05-0392单斜晶型的WO2.72及JCPDS卡15-0867单斜晶型的CoWO4位置一致,说明所得到的产物为WO2.72与CoWO4。WO2.72在2θ为23.5°衍射强度最强,该位置对应为(010)晶面;且随着球磨时间的延长,衍射峰增强,说明所制备的样品随着球磨时间的延长,样品沿着[010]方向择优生长更为明显。2θ为23.5°,23.8°,25.9°所对应WO2.72的(010),(103),(210)晶面,当球磨为20 h时,(103),(210)与(010)峰强比分别为0.76,0.63;当球磨为30 h时,(103),(210)与(010)峰强比分别为0.50,0.21;当球磨为40 h时,(103),(210)与(010)峰强比分别为0.43,0.16。因此随着时间的延长,沿着[103],[210]方向的生长得到很好的抑制,有利于制备更细、沿着[010]方向生长的WO2.72棒。

图1 废旧YG8硬质合金宏观图,1000℃下氧化1 h的宏观图、扫描电镜照片、XRD图谱

Fig.1 Macrograph of waste YG8 hard alloy (a) and the macrograph (b),SEM image (c),XRD pattern (d) of powders after oxida tion treatment at 1000 for 1 h

图2 不同球磨时间WO3/CoWO4轻度还原所得样品的XRD图谱

Fig.2 XRD patterms of samples obtained by mild reduction of WO3/CoWO4 with different milling time(1) 20 h;(2) 30 h;(3) 40 h

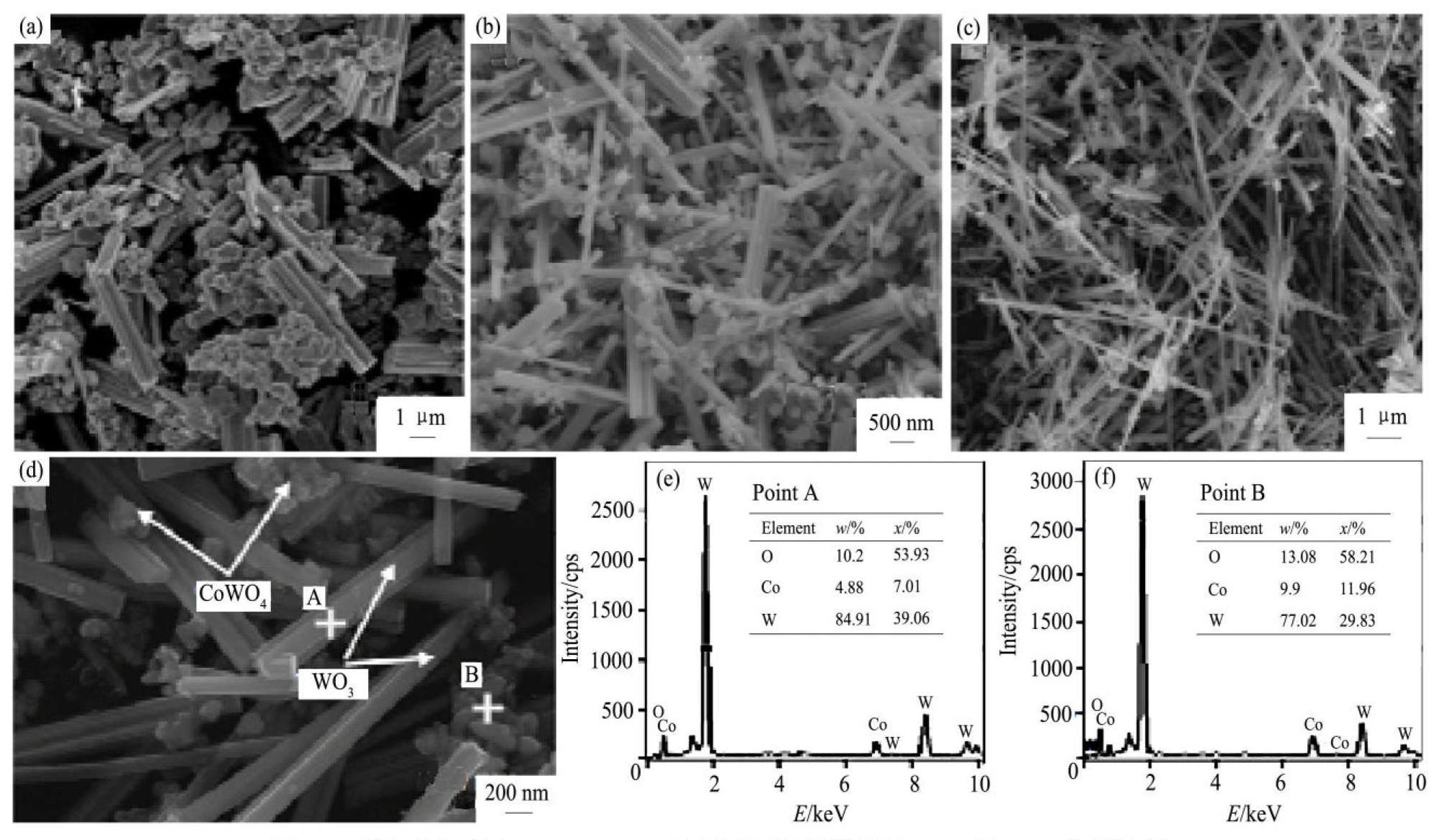

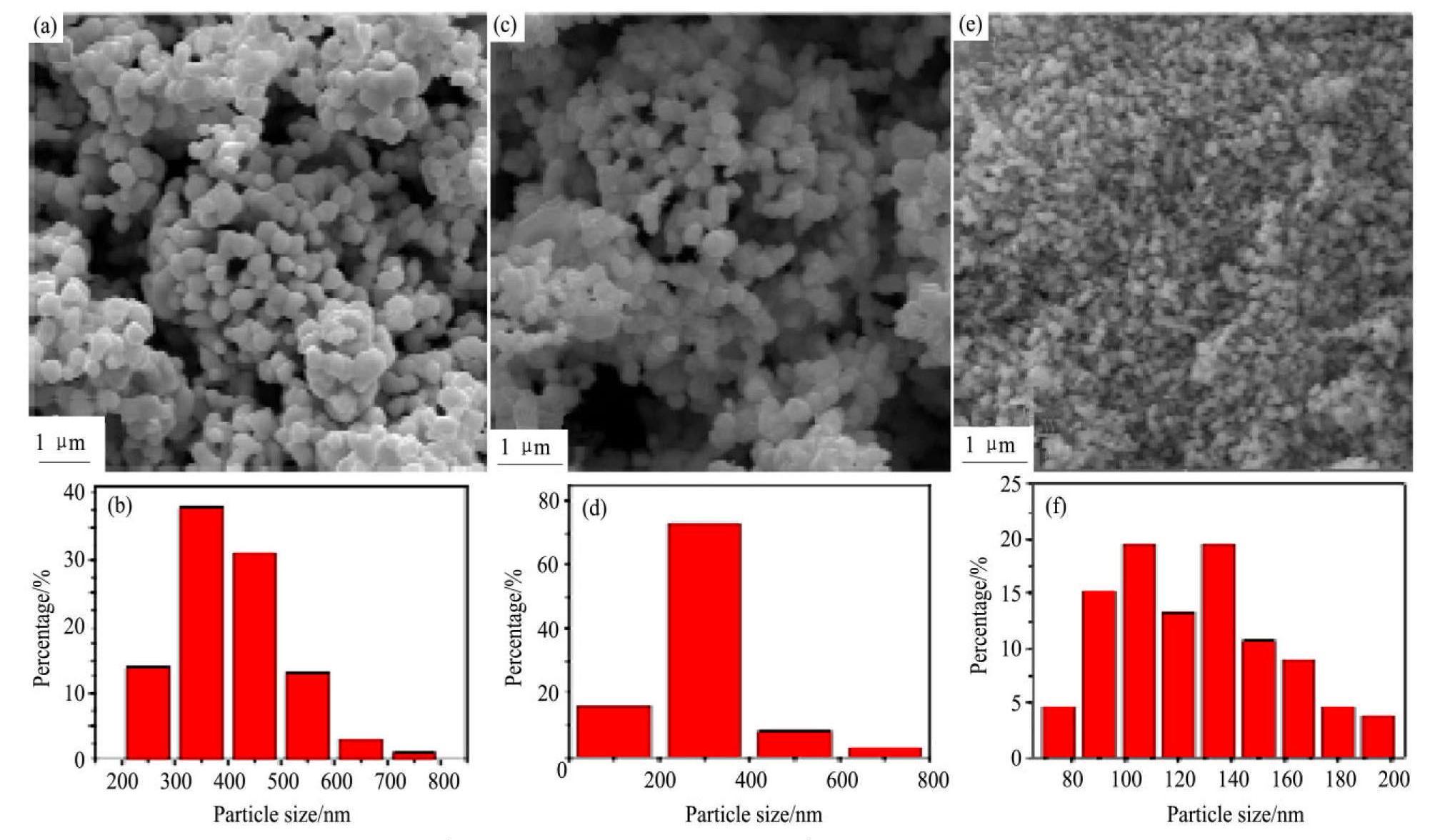

WO3/CoWO4粉末经过不同球磨时间后,通过轻度还原得到样品的SEM及EDS分析结果如图3所示。图3(a~d)均表明其棒周围分布大量的颗粒。当球磨时间为20 h时,形成棒的直径较粗,棒的直径在0.84~1.82μm之间,其平均直径为1.45μm,平均长度为2.89μm,团絮状的颗粒较大,棒相互交织堆积(图3(a));当球磨时间增大到30 h时,由于球磨时间的延长,粉体分散性更好,同时粉体的变形程度更大,储存的畸变能更多,有利于WO3挥发形成棒状WO2.72,所获得的棒平均直径更小,长度更长,同时棒周围的颗粒更加细小,其平均直径为200 nm,平均长度为3.07μm(图3(b));当球磨时间更长时,磨球对大颗粒的挤压和剪切更加充分,储存的畸变能更多,轻度还原效果最好,得到了超长径比的紫钨棒,其平均直径为142 nm,平均长度为6.95μm(图3(c)),图3(d)为球磨30 h的高倍扫描电镜照片,很多颗粒分布在棒之间,分别对图3中点A,B的能谱分析,结果如图3(e,f)所示,点B的钴含量明显高于点A,而钨含量明显低于点A,结合XRD结果,可以确定棒状形貌的物相是WO2.72,颗粒状是CoWO4。紫钨棒相互交织,棒与棒之间留有很大孔隙,还原碳化过程有利于与还原气体接触和还原过程中产生的水蒸汽挥发,因此WO2.72/CoWO4为超细WC-Co复合粉末的制备创造了良好原料基础。

图3 不同球磨时间WO3/CoWO4轻度还原所得样品的SEM及EDS分析结果

Fig.3 SEM images and EDS analysis results of samples obtained by mnild reduction of WO3/CoWO4 with different milling time(a) 20 h;(b) 30 h;(c,d) 40 h;(e,f) EDS

当粉体通过化学键相互作用形成化学团聚,在轻度还原过程中氢气难以渗透到团聚体内部,进而影响紫钨的制备过程及紫钨的微观组织结构。在球磨过程中,氧化粉末在磨球的冲击和挤压下,经过多次的反复挤压、冷焊后,其塑性逐渐下降,产生加工硬化,到一定程度后导致破碎,粒度粉末减小。本文通过延长球磨时间获得细小粉末,减少复合粉末中的硬团聚,有利于氢气渗透,进而有利于超长径比紫钨棒的制备。与此同时,经过高能球磨后,粉体的晶格发生畸变,颗粒内部具有高密度的位错与晶格缺陷,粉末处于较高能量的不稳定状态,因此在轻度还原过程中应活性大大增强,较易形成更多的紫钨晶核,使得化学气相沉积钨氧化物的挥发距离变短,所以当球磨时间为40 h时,制备出超长径比的紫钨棒。

图4为WO3/CoWO4轻度还原所得复合粉的TEM,HRTEM及SAED图谱。图4 (a)可以看出棒状直径约为150 nm,观察结果与SEM结果基本一致。图4(b)为紫钨棒的HRTEM,从图可以看出其内部晶格规则排列,具有单晶特征;沿紫钨棒的轴向方向的晶面间距为0.38 nm,对应于紫钨的(010)晶面,因此WO2.72沿着[010]晶向择优生长,与XRD检测结果一致。图4(c)为从选区电子衍射图像,从图可以看出衍射斑点整齐而具有周期规律排布,说明所制备的棒为单晶,经过衍射斑点标定可确定棒为紫钨棒。

图4 WO2.72/CoWO4样品的TEM照片

Fig.4 TEM images of WO2.72/CoWO4 sample

(a) TEM image of WO2.72/CoWO4;(b) HRTEM image of WO2.72;(c) SAED patterm of WO2.72

2.2球磨时间对WC-Co复合粉粒度的影响规律

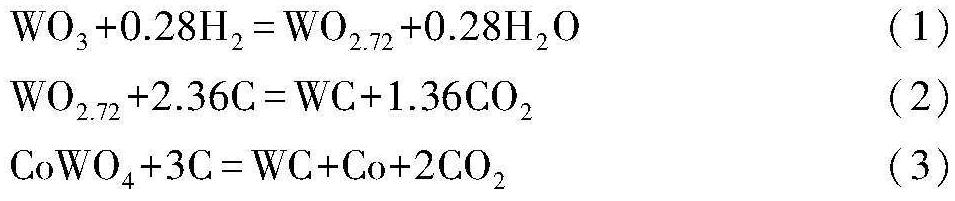

图5为不同球磨时间在800℃保温3 h还原-碳化得到样品的XRD分析结果。从图中可以看出,不同球磨时间轻度还原得到WO2.72/CoWO4,通过还原-碳化得到样品的衍射峰位置几乎相同,所有的衍射峰与JCPDS卡51-0939六方晶型的WC及JCPDS卡15-0806立方晶型的Co位置一致,说明所得到的产物为WC与Co。因此,W03/CoWO4复合粉轻度还原及还原-碳化反应方程式为式(1),(2)和(3)。

图6为不同球磨时间轻度还原得到WO2.72/CoWO4,在800℃保温3 h还原-碳化得到样品的SEM照片及粒度分布图。从图6可以看出所得的WC-Co粉末晶型清晰、分布较为均匀,外形多近似球状。当球磨时间为20 h,颗粒分布在250~750 nm之间,呈正态分,大部分集中在400 nm左右,平均颗粒尺寸为406 nm;当球磨时间为30 h,粉体颗粒明显细化,颗粒分布在100~900 nm之间,大部分集中在300nm左右,平均颗粒尺寸为290 nm;当球磨时间为40 h,粉体颗粒进一步细化,颗粒分布在75~195 nm之间,呈正态分布,颗粒分布范围窄,大部分集中在120nm左右,粗大颗粒极少,平均颗粒尺寸为126 nm。上述试验结果表明,紫钨棒的粗细直接影响WC-Co复合粉颗粒尺寸。

图5 不同球磨时间还原-碳化得到样品的XRD

Fig.5 XRD patterms of samples obtained by reduced carburiza tion of WO2.72/CoWO4 with different milling time(1) 20 h;(2) 30 h;(3) 40 h

2.3 WC-Co复合粉细化机制

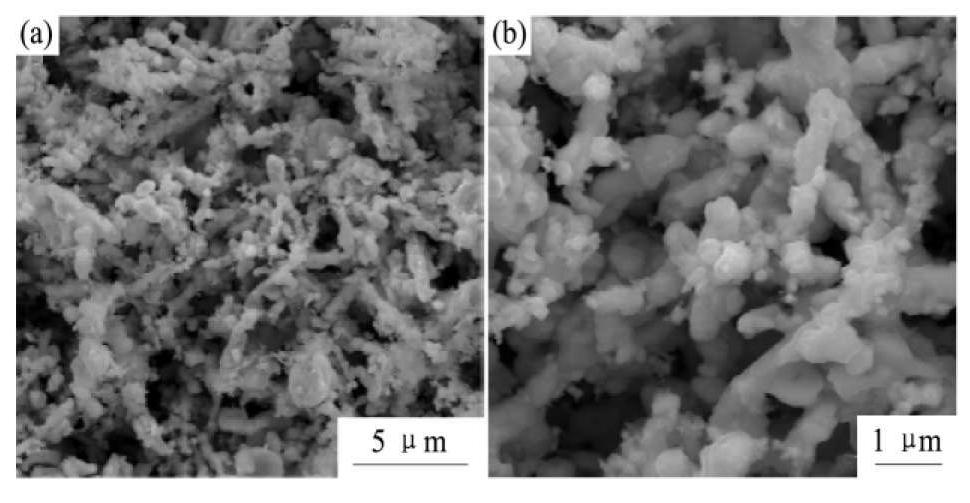

目前,解释钨氧化物还原-碳化过程中粉末粒度变化的主要理论有两个:(1)化学气相迁移长大机制:在氧化钨还原-碳化过程中,氧化钨与水反应生成具有挥发性水合氧化钨(WO2(OH)2),其挥发至气相中与还原性气体发生均相还原-碳化反应,还原-碳化产物沉积到WC晶核上,从而使WC粉颗粒长大。该过程反应速率快,还原-碳化产物形貌及物相与原料相比发生了显著改变;(2)固相局部化学反应机制:固相氧化钨与H2,CH4等还原性气体接触发生气-固反应,随着氧原子的脱除,碳原子进入晶格,发生物相改变,这一过程反应速率慢,并且还原-碳化产物形貌具有高度的遗传性

图6 不同球磨时间还原碳化得到WC-Co复合粉的SEM照片及粒度分布图

Fig.6 SEM images and particle size distribution of WC-Co composite powder prepared by reduced carburization of WO2.72/CoWO4 with different milling time

(a,b) 20 h;(c,d) 30 h;(e,f) 40 h

图7 WO2.72/CoWO4在800℃还原20 min的SEM照片

Fig.7 SEM images of WO2.72/CoWO4 after reduction for 20min at 800℃

(a) Low magnification image;(b) High magnification image

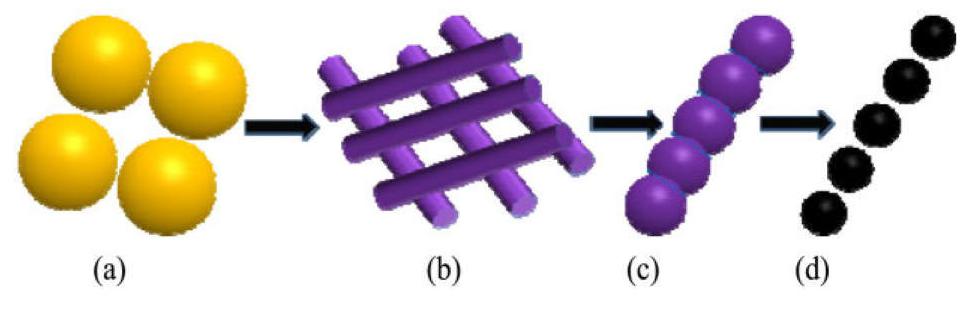

图8为WC-Co复合粉末制备过程微观结构演变示意图。首先颗粒状WO3/CoWO4粉末经轻度还原制备出棒状WO2.72/CoWO4粉末,棒状WO2.72/CoWO4粉末在还原-碳化过程中沿着棒的径向方向断裂,最后还原-碳化制备出超细WC-Co复合粉。

图8 WC-Co复合粉末制备过程微观结构演变示意图

Fig.8 Schematic illustration of microstructure evolution in the preparation process of WC-Co composite powder

(a) WO3/CoWO4;(b) WO2.72/CoWO4;(c) WO2.72-x/CoWO4;(d) WC-Co

3结论

1.紫钨棒随着球磨时间延长平均直径减小,平均长度增长。当球磨时间为20 h时,紫钨棒平均直径为1.45μm,平均长度为2.89μm;当球磨时间增大到30 h时,其平均直径为200 nm,平均长度为3.07μm;当球磨时间为40 h时,紫钨棒平均直径为142 nm,平均长度为6.95μm。

2.还原-碳化得到WC-Co复合粉的平均粒度随着球磨时间增长而减小。当球磨时间为20 h,平均颗粒尺寸为406 nm;当球磨时间为30 h,平均颗粒尺寸为290 nm;当球磨时间为40 h,平均颗粒尺寸为126 nm。

3.所制备大长径比的紫钨具有特殊的棒状或针状结构,棒之间相互交错形成连通的孔隙,使得紫钨颗粒具有良好的通透性,在还原过程中有利于还原性气体分子进入到紫钨内部,大大缩短了还原反应时间,削弱了颗粒长大趋势;同时,有利于还原过程中产生的水蒸汽溢出,从而有效抑制了WO2(OH)2生成,进而有利于超细WC-Co复合粉的制备。

4.W02.72/CoWO4的还原-碳化过程为棒状W02.72/CoWO4粉末在还原-碳化过程中沿着棒的径向方向断裂,最后还原-碳化制备出超细WC-Co复合粉,该过程为固相局部化学反应机制占主导地位,因此紫钨棒的直径大小决定了WC-Co复合粉颗粒尺寸。

参考文献