网络首发时间: 2015-07-22 16:01

稀有金属2016年第7期

镍基含铼废合金控制电位选择性溶解工艺研究

邬建辉 苏涛 刘刚 张文宏 魏涛 罗妹妹

中南大学冶金与环境学院

中国一重大连设计研究院有限公司

摘 要:

镍基合金中含有铼钨钼钽等多种稀有战略金属,具有极高的综合回收利用价值。首先,本文从热力学角度分析了电化学溶解的可行性,讨论了金属元素在电溶液和阳极泥中的分配情况:负电位的金属以简单阳离子形式进入溶液;铼钼部分以含氧离子形式进入溶液,大部分以金属氧化物的形式进入阳极泥中;钨钽锆等惰性金属完全以氧化物形式进入阳极泥中。其次,重点研究了槽电压、酸度、离子浓度和温度对电流密度及电流效率和能耗的影响。结果表明,最佳电溶工艺条件:槽电压1.8 V,盐酸浓度2.0 mol·L-1 ,温度40℃,离子总浓度为30~40 g·L-1 。在此工艺条件下,电流密度为303.2 A·m-2 ,能耗为1688~1876 k W·h·t-1 。实验中各金属在溶液和阳极泥中的分配情况,与热力学分析结果相符。铼的富集比超过3.0,实现了对铼等稀散金属的富集。此外,阳极泥呈黑色细粉末状,可以直接用于后续浸出实验研究。

关键词:

含铼合金 ;φ-p H图 ;控制电位 ;选择性溶解 ;

中图分类号: X705;TF841.8

作者简介: 邬建辉(1966-),男,湖南益阳人,博士,副教授,研究方向:难冶有色金属资源的高效利用及特种粉体材料的制备;电话:13808482782;E-mail:wujianhui218@163.com;

收稿日期: 2015-01-29

基金: 湖南省科技厅科技计划项目(2010FJ3012)资助;

Controlled Potential for Selectively Dissolving Nickel-Based Superalloy Wastes Containing Rhenium Element

Wu Jianhui Su Tao Liu Gang Zhang Wenhong Wei Tao Luo Meimei

School of Metallurgy and Environmental,Central South University

CFHI Dalian Design & Research Institute Co.,Ltd.

Abstract:

Nickel-based superalloy containing rhenium,tungsten,molybdenum,tantalum and other rare strategic metals has an extremely high value of comprehensive recycling. Firstly,the feasibility of electrochemical dissolution was analyzed in the view of thermodynamics in this paper. And,the distribution of metal element was also discussed in the electrolytic solution and powdered anode mud;negative potential of metals went into the solution in the form of simple cations; the part of rhenium and molybdenum went into solution as oxygen-contained metal ions,the rest mostly went into anode sludge in the form of metallic oxide; and inactive metals completely went into anode mud in the form of metallic oxides. Secondly,the effects of cell voltage,acidity,metal ion concentration and temperature on the current density,current efficiency and energy consumption were especially investigated. The results indicated that the optimized technological conditions were as follows,cell voltage of 1. 8 V,hydrochloric acid of 2. 0 mol·L-1 ,temperature of 40 ℃,total metal ion concentration of 30 ~ 40 g·L-1 . Under the above mentioned process conditions,the current density was 303. 2 A·m-2 ,and the energy consumption was 1688 ~ 1876 k W·h·t-1 . The distribution of metal element in the electrolyte and the anode slime further validated the results of thermodynamic analysis. The concentration ratio of rhenium exceeded 3. 0,so the enrichment of scattered metals,rhenium,were realized. Besides,anode slime was black superfine powder,which could be directly used for subsequent leaching experiment.

Keyword:

rhenium-containing alloy; φ-p H diagram; controlled potential; selectively dissolving;

Received: 2015-01-29

金属铼是一种极其稀少的战略金属,在地壳中的平均丰度大约为1×10-9 。实际上,铼在地球上的分布极其不均匀,80%分布于像智利、美国等产铜大国和像俄罗斯、哈萨克等产钼大国

[1 ,2 ,3 ]

。自然界中不存在独立的含铼矿床,常伴生在辉钼矿和硫化铜矿中,故而工业上常将其作为焙烧辉钼矿的烟尘副产品回收利用

[4 ,5 ,6 ,7 ,8 ]

。因其在催化、耐高温、耐腐蚀等方面表现出卓越的特殊性,在石油催化、热电偶、电子管结构材料、超耐热合金等领域有着广泛的应用。近些年,全球铼的消费量在70~100 t左右,其中高温合金领域占到70%~80%,铂-铼催化领域占30%~20%左右

[9 ,10 ,11 ,12 ]

。

金属镍和钴在高温合金和新材料领域有着广阔的应用前景。目前,我国已是全球最大的镍钴金属消费国。我国镍钴储量有限,高度依赖国外矿山供应。除此之外,废旧高温合金中含有大量的钨钼锆铪等稀散元素,对其降级使用或堆存处理,造成了资源的极大浪费

[13 ,14 ,15 ]

。因此,从废旧高温合金等二次资源中回收这类金属成了必然选择,不但可以实现垃圾处理和资源的综合利用,降低企业生产成本,而且可以大大弥补国内矿石资源的严重不足,减小对国外的依赖。

对于此类镍基合金废料的处理通常包括前处理、浸出、净化和后续处理。目前,对于小颗粒的此类废料处理工艺比较成熟,如电溶法

[16 ,17 ,18 ]

、氯气氯化法

[19 ,20 ,21 ]

、硫酸加压、氧化-热酸浸出法

[22 ,23 ,24 ,25 ,26 ,27 ,28 ]

、球磨-酸浸

[29 ]

、硫酸和硝酸混酸浸出法、焙烧-鼓风酸浸出法、焙烧-碱浸-酸浸等

[30 ]

。但是对于处理大尺寸块状废料工艺还比较少,而且通常都是经熔融-气雾化制粉

[31 ,32 ,33 ]

。显然,这一工艺能耗高,且需要高温熔炼设备,造成前处理成本高。

因此,本文采用电溶合金块造液,将熔融-雾化制粉和浸出步骤合二为一,研究槽电压、酸度、温度等对电流密度、电流效率、能耗的影响,确定电溶镍铼合金块的优化工艺条件。

1 实验

1.1 原料

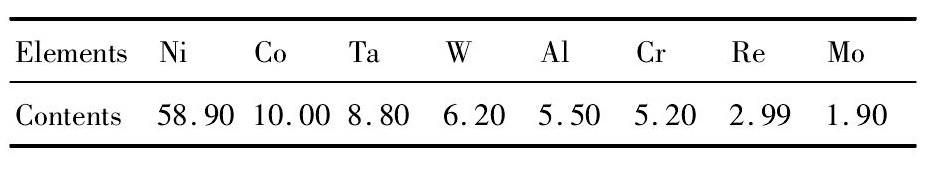

实验以废旧高温镍基含铼合金为主要原料,其主要化学成分见表1。

废旧高温合金块为圆盘形,直径为13.5 cm,厚度为2.15 cm,重量为2733.6 g。

1.2 试验方法

使用AB胶粘合圆盘合金块和不锈钢夹子,同时对合金块表面进行打磨,抛光处理,所得圆盘阳极块溶解有效面积约为290 cm2 ,使用有效面积为75.5 cm2 的钛网作为阴极。

采用盐酸作为电解液,每隔1 h补充一次盐酸,每20 min刷一次阳极表面。使用自制电解槽,以恒流循环泵循环交换阴阳极附近电解液,恒温水浴锅加热,Matrix MPS-1820L-1型电源为电源,VC890C+型多功能万能表定时测量槽电压和端电压。

表1 废旧含铼合金的元素化学成分Table 1Main chemical composition of waste superalloys(%,mass fraction) 下载原图

表1 废旧含铼合金的元素化学成分Table 1Main chemical composition of waste superalloys(%,mass fraction)

实验装置示意图如图1所示。电解前称量阳极圆盘合金块的质量,电解后将阳极洗净烘干后再次称重,差值作为电解前后圆盘质量的变化量。圆盘合金块电溶解能耗按照下(1)式计算:

式中:E为电能消耗,k W·h·kg-1 ;U为槽电压,V;I为电溶电流,A;t为电解时间,h;W1 为电解前阳极圆盘合金块质量,g;W2 为电解后阳极圆盘合金块质量,g。

2 热力学分析

以废旧高温合金圆盘为阳极,钛网为阴极,盐酸为电解液,在直流电作用下发生电极反应。电极反应时,阳极按照电位由低到高的顺序依次失去电子进入溶液,随着反应的进行,该离子浓度越来越高。电极反应过程中,溶液中的阳离子在电流的作用下向阴极区移动,其浓度逐渐累积,导致其电位不断升高,当其电位升高至自身的放电电位时,开始从阴极得电子放电,浓度降低;同理,阴离子在电流的作用下向阳极区移动,当累积至放电浓度,开始失去电子放电。阴阳离子的放电速度主要由自身的扩散速度和电极电流密度决定。扩散速度一定时电流密度越大,电极上积累的电荷越多,致使阳极电位越正,阴极电位越负,从而阳极与阴离子,阴极与阳离子间的电位差越大,继而推动阴阳离子放电的驱动力越大,放电速度也就越快。

图1 电溶解合金实验装置示意图Fig.1 Diagrammatic sketch of experimental apparatus by chemical dissolving alloy

根据热力学数据

[34 ,35 ,36 ,37 ,38 ,39 ]

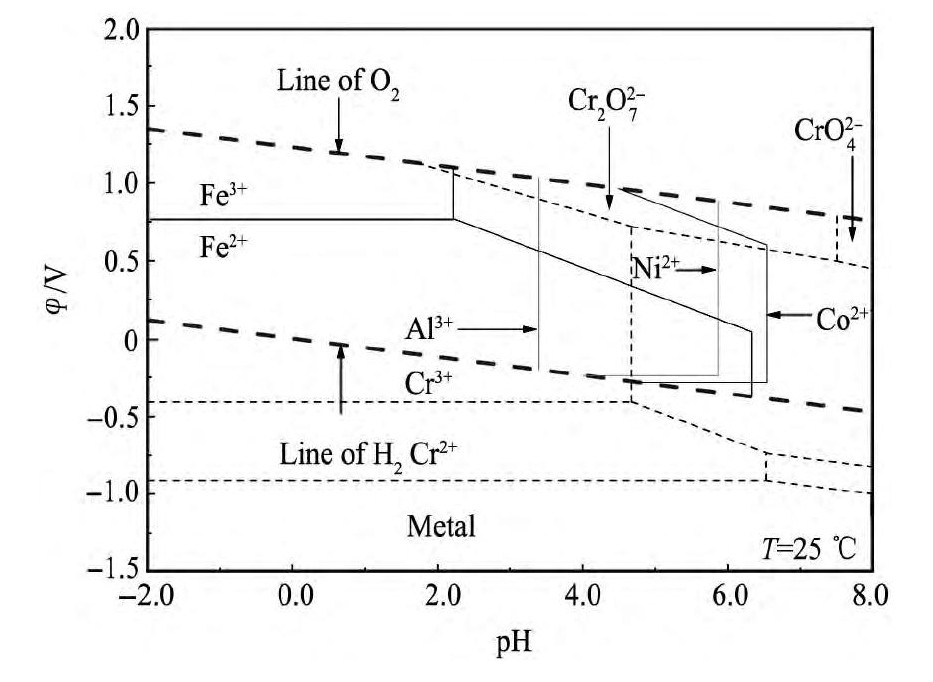

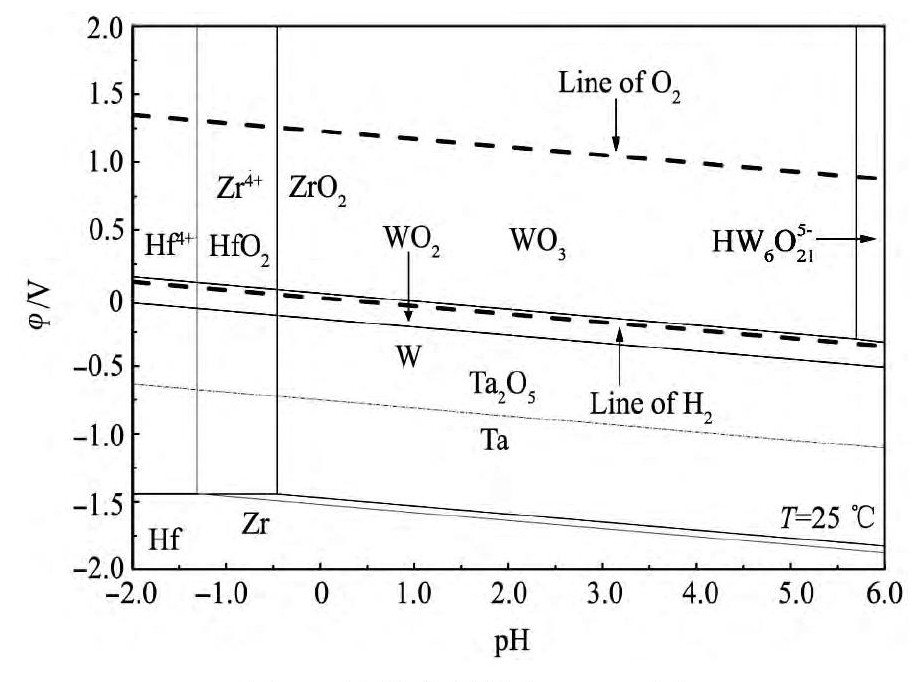

,绘制出相关元素叠加的M-H2 O系电位φ-p H平衡图。第一类,镍钴铝铬铁水系叠加图,见图2;第二类,铼钼水系叠加图见图3;第三类,钨钽锆铪水系叠加图,见图4。

从负电位金属镍钴铝铬铁的水系φ-p H平衡图(图2)中可以看出,Ni2+ ,Co2+ ,Al3+ ,Cr3+ ,Fe3+ 和Fe2+ 在水溶液中偏酸性的区域内有较大的稳定存在区。在酸性范围内,Cr2+ 的稳定区域在H2 线以下,表明Cr2+ 不能稳定存在于酸性水溶液中。这几种金属的稳定存在区域均在H2 线以下,其放电电位均较氢负,所以在酸性条件下,相应的金属离子不会放电而析出,只有当其浓度积累到一定程度时,才可能在阴极得电子析出。总之,酸性条件下发生电极反应时,镍钴铝铬等均只以相应简单金属离子的形式进入溶液中,而相应的金属离子不会在阴极析出。

图2 负电位金属元素叠加φ-pH图Fig.2 Superimposedφ-pH equilibrium diagram of negative po-tential metals

图3 元素Mo和Re叠加φ-pH图Fig.3Superimposedφ-pH equilibrium diagram of Mo and Re elements

图4 惰性金属叠加φ-pH图Fig.4 Superimposedφ-pH equilibrium diagram of inactive metals

从Mo和Re元素叠加的φ-p H平衡图(图3)可以看出,MoO2 ,MoO3 ,MoO2 2+ 和Re,Re2 O3 ,ReO2 ,Re O4 - 均可以稳定地存在于酸性溶液中。Mo O3 能在较大的酸度范围内稳定存在,Mo O2 2+ 稳定存在于较高酸度范围内;Re O4 - 在整个酸度范围均能稳定存在,Re O2 也有同样的稳定存在区域,仅能存在于中等强度的电位范围内。虽然Mo O3 与Mo O2 2+ 平衡的p H值与文献

[

40 ]

提供的p H值有差别,缘于采用的Mo O2 2+ 热力学数据不同,但是同样可以知道,在能够达到的酸度范围内Mo O2 2+ 能够稳定存在。换句话说,控制合适的电位和酸度,Mo与Re既可以分别以Mo O2 2+ 和Re O4 - 形式进入溶液,亦可以分别以Mo O3 ,Mo O2 和Re O2 或者其水合氧化物Re O2 ·x H2 O,Mo O3 ·y H2 O的形式进入阳极泥中,或者部分以离子形式进入溶液,部分以氧化物形式进入阳极泥中。

从惰性电位金属钨钽锆铪叠加的φ-p H平衡图(图4)可以看出,WO3 ,WO2 ,Ta2 O5 ,ZrO2 和HfO2 在酸性水溶液中存在较大范围的稳定区,且其金属元素在合适的酸性条件下均只有对应的氧化物存在。计算发现相对应的水合氧化物在酸性溶液中的稳定区域更大,且在正常酸度范围内,溶液中不存在可溶的离子。故而,从热力学角度看,电极反应发生时,钨钽锆铪等可能以相应金属氧化物或其水合氧化物的形式进入阳极泥中;此外,其金属间化合物难氧化,故也可能以金属间化合物的形式落入阳极泥中。

阳极过程:主要发生上述3种类型的电化学溶解反应,并伴随有副反应。

当阳极电极电位超过氯离子放电电位时,则氯离子失去电子放出刺激性气味的氯气或产生含氧酸根,这是反应过程中需要抑制的反应。

电化学溶解反应进行过程中,阴离子在阳极附近聚集,故而阳极附近的Re O- 4 可能被阳极表面暴露的电位较负的金属Ni,Co,Al,Cr等还原。

式中,φΘ 为标准电位。该反应与第二类反应相互竞争。该反应的进行有利于提高电流效率和负电位金属的溶出率,同时也有利于提高阳极泥中铼含量,降低铼的溶出率。

总之,阳极电化学氧化溶解是一个极其复杂的动态过程。对于本实验所用废旧镍基合金块料中电位较负的金属优先溶解进入溶液或者优先氧化进入阳极泥中,铼钼的氧化相对滞后。因此,阳极泥能对铼钼等起到富集作用。

阴极过程:

3 结果与讨论

3.1 槽电压对电流密度及能耗和电流效率的影响

在盐酸体系中,控制体系酸度为2.0 mol·L-1 ,温度为40℃,极距为15 mm条件下,考察槽电压对电流密度及电溶能耗和电流效率的影响,分别如图5与6所示。

由图5可以看出,随着电压的升高,稳定电解时的电流密度和电溶能耗均呈上升趋势。电流密度越高,阳极块极化越快,金属的溶解速度越快,缩短电解时间,电解效率高,但同时能耗也会升高。电解过程发现,当槽电压超过1.80 V时,副反应加剧,阳极块附近明显有大量气泡放出,刺激性气味加剧,实际上是氯离子失电子放电,导致电流效率急剧下降,这一现象在图6中得到了印证。同时,考虑到后续工序的工艺要求,极力避免高氯酸根的产生,保证电解效率的同时,槽电压应尽可能的低。因此,综合考虑,本实验选取试验电解槽电压为1.80 V。

3.2 体系酸度对电流密度的影响

在盐酸体系中,控制槽电压为1.80 V,温度为40℃,极距为15 mm条件下,考察体系酸度对电流密度的影响,如图7所示。

由图7可以看出,随着酸度的升高,稳定电解时的电流密度呈上升趋势。随着酸度的提高,溶液的电导率随之升高,电压一定时,电流增大,继而电流密度升高。同时,电溶能耗也会一定程度的降低。酸度提高有利于负电性的金属进行化学溶解,某种程度上有利于提高电流效率。酸度过高,溶液中氯离子浓度也随之升高,且随着电解的进行,需要补充盐酸,导致氯离子循环积累,电解时间越久氯离子积累越高,进而会导致氯离子在阳极附近放电,引起电流效率的降低,导致电溶能耗的升高。同时考虑后续工艺的需要,因此,本实验选取试验酸度为2.0 mol·L-1 。

图5 电压对电流密度和能耗的影响Fig.5Effect of voltage on current density and energy con-

图6 电压对电流效率的影响Fig.6 Effect of voltage on current efficiency

图7 酸度对电流密度的影响Fig.7 Effect of acid concentration on current density

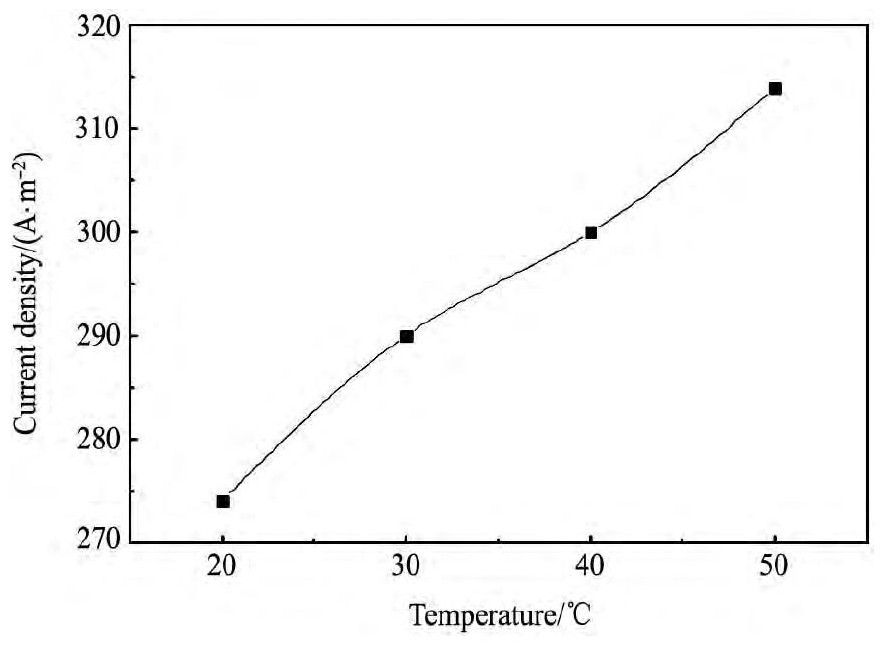

3.3 温度对电流密度的影响

在盐酸体系中,控制槽电压为1.8 V,酸度为2.0 mol·L-1 ,极距为15 mm条件下,考察体系温度对电流密度的影响,如图8所示。

由图8可以看出,槽电压一定时,随着温度的升高,电流密度呈上升趋势。电解液温度提高,溶液的粘度降低,电解液电阻降低,故而电溶能耗降低。同时,温度升高,溶液中离子扩散加快,有利于提高如镍钴等交换电流密度小的金属离子的放电速度,降低其极化电势,在槽电压一定的条件下,继而电流密度升高。温度升高,盐酸挥发加剧,对设备的腐蚀加剧,工作环境恶化。因此,综合考虑,最佳试验温度为40℃。

图8 温度对电流密度的影响Fig.8 Effect of temperature on current density

3.4 金属离子浓度对电流密度的影响

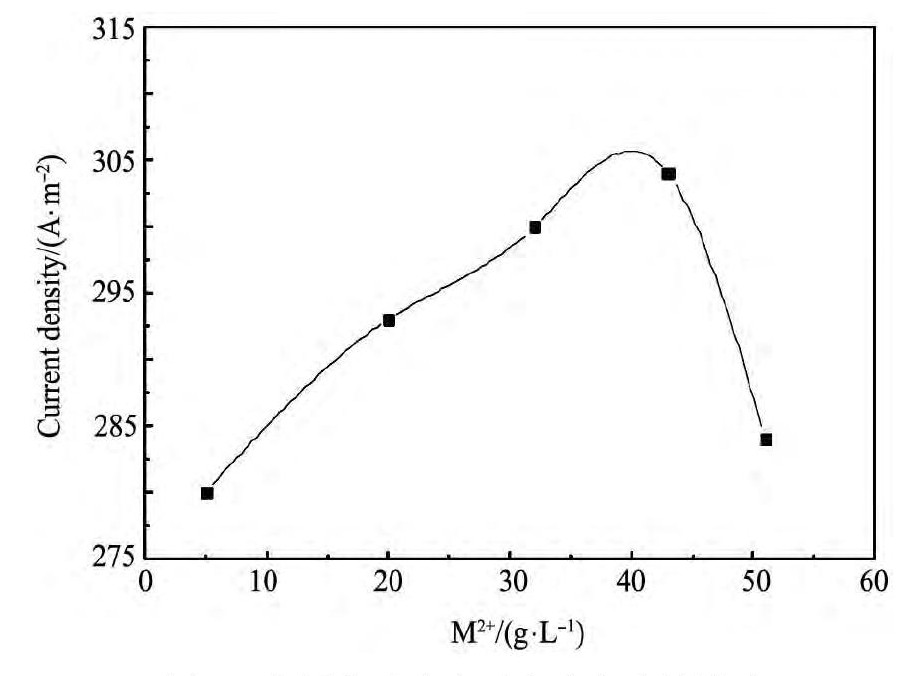

由于电溶过程中,阳极块中镍钴铝铬不断进入溶液,且镍钴离子占绝大部分,各离子按比例进入溶液中,所以以镍钴离子浓度之和M2+ 的变化表示溶液中离子总浓度的变化。在盐酸体系中,控制槽电压为1.8 V,酸度为2.0 mol·L-1 ,极距为15 mm条件下,考察体系电流密度随金属离子浓度的变化,如图9所示。

由图9可以看出,随着镍钴离子浓度的升高,电流密度呈先上升后急剧下降趋势。从电解开始,随着金属离子进入溶液中,溶液电导率增大,电压一定时,电流密度升高;随着金属离子达到一定值时,电流密度达到最大;离子浓度继续升高,离子间离子强度增大,电导率下降,故而电流密度急剧下降。因此,综合考虑,最佳Ni与Co离子总浓度为30~40 g·L-1 。

3.5 综合条件下控制电位选择性电溶实验

根据条件实验结果,控制槽电压为1.8 V,盐酸浓度为2.0 mol·L-1 ,温度为40℃,极距为15 mm条件下,实验过程中添加盐酸以保持酸度稳定,及时添加纯水以保持溶液体积稳定。在此工艺条件下,电流密度为303.2 A·m-2 ,溶液中Ni与Co离子总浓度M2+ 为30.02 g·L-1 ,电流效率为91.89%,电溶能耗为1876 k W·h·t-1 。合金中元素的电溶效果如表2所示,所得阳极泥化学成分如表3所示。

图9 金属离子浓度对电流密度的影响Fig.9 Effect of metallic ion concentration on current density

表2 合金元素溶出率Table 2 Dissolution rate of metal element(%) 下载原图

表2 合金元素溶出率Table 2 Dissolution rate of metal element(%)

表3 阳极泥中元素化学成分Table 3Main chemical composition of anode slime(%,mass fraction) 下载原图

表3 阳极泥中元素化学成分Table 3Main chemical composition of anode slime(%,mass fraction)

从表2与3可以看出,Ni,Co,Al和Cr绝大部分以简单离子形式进入电解液;Ta和W全部以氧化物形式进入阳极泥中;Re和Mo少部分以含氧离子形式进入浸出液中,70%~80%以氧化物形式或其氧化物水合物形式进入阳极泥中。Ta,W,Re和Mo的富集比达到3.0~4.0;Ni,Co,Al和Cr的富集比远小于1.0。实现了Re,Mo与Ni,Co,Al,Cr等负电位金属的初步分离,达到实现富集铼等稀散金属的目的。

此外,所得阳极泥颗粒极细,可以直接加氧化剂浸出其中的铼。

4 结论

1.热力学分析表明,电溶过程可以实现贱金属与稀有金属的分离,阳极泥对稀有金属起到了富集作用。

2.该镍基含铼高温合金块最佳电溶的工艺条件为:槽电压1.8 V,盐酸浓度2.0 mol·L-1 ,温度40℃,极距15 mm,镍钴离子浓度为30~40 g·L-1 。

3.在此工艺条件下,电流密度为303.2 A·m-2 ,电溶能耗为1876 k W·h·t-1 。镍、钴、铝、铬、钼、铼、钨和钽浸出率分别为:97.43%,97.64%,99.24%,99.77%,32.30%,22.30%,0.44%和0.04%。

4.钽钨铼钼的富集比超过3.0;镍钴铝铬的富集比远小于1.0。验证了热力学分析的正确性。实现了铼钼与镍钴铝铬等的初步分离,达到了富集铼等稀散金属的目的。

5. 同时,阳极泥呈黑色细粉末状,可以直接用于后续浸出工序实验研究。

参考文献

[1] Lan X H,Peng R Q.Resources,application,and market of rhenium[J].China Molybdenum Industry,2000,24(1):11.(兰兴华,彭如清.铼的资源、应用和市场[J].中国钼业,2000,24(1):11.)

[2] Wu X,Li L P,Zhang W Z,Zhang X.The nature and resources distribution of rhenium[J].Express Information of Mining Industry,2008,11(11):67.(吴贤,李来平,张文钲,张新.铼的性质及铼资源的分布[J].矿业快报,2008,11(11):67.)

[3] Huang C,Chen Q S,Li Y,Liu Q Y.Discussion of world and china rhenium resource demand in 2030[J].China Mining Magazine,2014,23(9):9.(黄翀,陈其慎,李颖,柳群义.2030年全球及中国铼资源需求刍议[J].中国矿业,2014,23(9):9.)

[4] Bing Z Y,Liu J H,Ran J M.Production,application and market of rhenium[J].Hunan Nonferrous Metals,2005,21(3):7.(宾智勇,刘景槐,冉俊铭.铼的生产、应用与市场[J].湖南有色金属,2005,21(3):7.)

[5] Liu H Z,Wang W,Cao Y H,Gao Z G.World rhenium resources and market situation[J].Conservation and Utilization of Mineral Resources,2014,(5):56.(刘红召,王威,曹耀华,高照国.世界铼资源及市场现状[J].矿产保护和利用,2014,(5):56.)

[6] Li H M,He X T,Zhao Y,Guo J M,Han S L,Wang H,Li Y,Tan M L.Resources,application and extraction status of rhenium[J].Precious Metals,2014,35(2):77.(李红梅,贺小塘,赵雨,郭俊梅,韩守礼,王欢,李勇,谭明亮.铼的资源、应用和提取[J].贵金属,2014,35(2):77.)

[7] Wang H Z,Yang S L.Character,application and preparation method of rhenium[J].Journal of the Chinese Rare Earth Society.2005,12(23):189.(王海哲,杨盛良.铼的特性、应用及其制造技术[J].中国稀土学报,2005,12(23):189.)

[8] Yang S L,Chen Y,Xue X H,Li S M,Lou S N.The property and application research situation of rhenium(Re)[J].Shanghai Metals,2005,27(1):45.(杨尚磊,陈艳,薛小怀,李仕民,楼松年.铼(Re)的性质及应用研究现状[J].上海金属,2005,27(1):45.)

[9] Wang M G,Tian S G,Yu X F,Qian B J.Influences of element Re and temperatures on the lattice parameter and misfit of single-crystal nickel-based superalloys[J].Rare Metal Materials and Engineering,2010,39(2):268.(王明罡,田素贵,于兴福,钱本江.Re及温度对单晶镍基合金晶格常数及错配度的影响[J].稀有金属材料与工程,2010,39(2):268.)

[10] Zheng X,Bai R,Wang D H.Research development of refractory metal materials used in the field of aerospace[J].Rare Metal Materials and Engineering,2011,40(10):1871.(郑欣,白润,王东辉.航天航空用难熔金属材料的研究进展[J].稀有金属材料与工程,2011,40(10):1871.)

[11] Wang S C.The progress in the application of rhenium in the super heat resistant alloy[J].World Nonferrous Metals,2011,1(2):66.(王顺昌.铼在超耐热合金中的应用进展[J].世界有色金属,2011,1(2):66.)

[12] Wang S C,Qi S Z.The resources,application and market of rhenium[J].World Nonferrous Metals,2001,1(2):12.(王顺昌,齐守智.铼的资源、用途和市场[J].世界有色金属,2001,1(2):12.)

[13] Hou X C,Xiao L S,Gao C J,Zhang Q X,Ye X H,Guo X L.Experimental study on leaching of nickel and cobalt from waste high-temperature Ni-Co alloys[J].Hydrometallurgy of China,2009,28(3):164.(侯小川,肖连生,高从堦,张启修,叶新华,郭新良.从废高温镍钴合金中浸出镍和钴的试验研究[J].湿法冶金,2009,28(3):164.)

[14] Subrmanian.A,Srinivasan.K.N,John.S,Vasudevan T.Recovery of activated nickel from residues for electroforming application[J].Journal of Applied Electrochemistry,2001,31(1):3.

[15] Feng R S,Xu S M.Research progress on recycling technology of indissoluble alloy with high melting point[J].Hydrometallurgy of China,2012,31(6):338.(冯瑞姝,徐盛明.难溶高熔点金属合金回收工艺研究进展[J].湿法冶金,2012,31(6):338.)

[16] Guo H J,Cao Y B,Li X H,Wang Z X,Peng W J,Zhang M.Study on electrochemical dissolution of nickel alloy scraps[J].Mining and Metallurgy Engineering,2005,25(4):42.(郭华军,曹雁冰,李新海,王志兴,彭文杰,张明.废镍合金的电化学溶解研究[J].矿冶工程,2005,25(4):42.)

[17] Zhang S Q,Zhang E Y,Zhao W Y,Shi B C.Study on membrane electrolysis of iron-base nickel-chromium alloy[J].Mining and Metallurgy Engineering,2012,32(2):111.(张胜全,张恩玉,赵文渊,石伯承.铁基镍铬合金膜电解工艺的研究[J].矿冶工程,2012,32(2):111.)

[18] Stohler V,Olbrich A.Electrochemical decomposition method for high temperature alloy[P].China Patent:CN1418985A,2003.(施托勒V,奥尔布里希A.高温合金的电化学分解方法[P].中国专利:CN1418985A,2003.)

[19] Parkman T Brooks,Dale A Martin.Reclaiming of superalloy scrap[P].USA Patent:3607236.1971.

[20] Drobot N F,Kupriyanova T A,Krenev V A,Filippov M N.Rhenium and platinum recovery from platinum and rhenium catalysts used[J].Theoretical Foundations of Chemical Engineering,2009,43(4):539.

[21] Wu X,Wu Y X,Meng H Q.The current situation of recovery procession technology of superalloys scrap[J].Chinese Molybdenum Industry,2015,39(1):8.(吴贤,吴永谦,孟晗琪.高温合金废料回收处理技术现状[J].中国钼业,2015,39(1):8.)

[22] Wang Z J,Wang J K,Guo R,Li J,Chen K K,Ma G.Atmospheric acid leaching of nickel and cobalt from nickel based alloy scrap[J].Nonferrous Metals(Extractive Metallurgy),2014,(8):5.(王治钧,王靖坤,郭瑞,李进,陈昆昆,马光.常压酸浸从废旧镍基合金中浸出镍钴[J].有色金属(冶炼部分),2014,(8):5.)

[23] Wang J K,Wang Z J,Wu X,Guo R,Li J,Ma G.Process study of acid leaching for superalloy scrap[J].Nonferrous Metals(Extractive Metallurgy),2014,(7):32.(王靖坤,王治钧,吴贤,郭瑞,李进,马光.废旧高温合金酸浸工艺研究[J].有色金属(冶炼部分),2014,(7):32.)

[24] Xing W D,Fan X X,Dong H G,Wu Y D,Fu G Q,Liu Y.Kinetics of nickel and cobalt leaching from waste superalloys with sulfuric acid[J].Chinese Journal of Rare Metals,2014,38(4):674.(行卫东,范兴祥,董海刚,吴跃东,付光强,刘杨.废旧高温合金中硫酸浸出镍钴的动力学研究[J].稀有金属,2014,38(4):674.)

[25] Wang J K,Meng H Q,Wang Z J,Guo R,Li J,Ma G.Study of acid leaching for superalloy scrap[J].Nonferrous Metals(Extractive Metallurgy),2014,(5):1.(王靖坤,孟晗琪,王治钧,郭瑞,李进,马光.高温合金废料氧化酸浸工艺研究[J].有色金属(冶炼部分),2014,(5):1.)

[26] Fan X X,Xing W D,Dong H G,Zhao J C,Wu Y D,Liu Y,Fu G Q.Leaching and separation of tungsten,molybdenum and rhenium from waste superalloys after sulfuric acid leaching[J].Chinese Journal of Process Engineering,2013,13(6):969.(范兴祥,行卫东,董海刚,赵家春,吴跃东,刘杨,付光强.从废旧高温合金的硫酸浸出渣中浸出分离钨钼铼[J].过程工程学报,2013,13(6):969.)

[27] Xing W D,Fan X X,Dong H G,Wu Y D,Zhao J C,An Z Q,Li B J,Tong W F,Wu X F.Experimental study on leaching of nickel and cobalt from waste superalloys[J].Journal of Central South University(Science and Technology),2014,45(2):361.(行卫东,范兴祥,董海刚,吴跃东,赵家春,安中庆,李博捷,童伟锋,吴晓峰.从废旧高温合金中浸出镍钴的实验研究[J].中南大学学报(自然科学版),2014,45(2):361.)

[28] Qin H M.A new method of recycling tungsten-rhenium alloy scraps and waste[P].China Patent:CN103725885A,2014.(秦寒梅.钨铼合金边角料和废品回收再利用的新方法[P].中国专利:CN103725885A,2014.)

[29] Dong H G,Fan X X,Xing W D,Wu Y D,Zhao J C,Fu G Q.Sulfuric acid leaching of nickel and cobalt from waste superalloys by pretreatment[J].Chinese Journal of Rare Metals,2014,38(5):868.(董海刚,范兴祥,行卫东,吴跃东,赵家春,付光强.预处理对硫酸常压浸出废旧高温合金中镍钴的影响[J].稀有金属,2014,38(5):868.)

[30] Meng H Q,Wu X,Chen K K,Wang J K.Recovering rhenium from high temperature alloy scrap by alkali meltwater leaching[J].Nonferrous Metals Engineering,2014,4(4):44.(孟晗琪,吴贤,陈昆昆,王靖坤.碱融-水浸法从高温合金废料中回收铼[J].有色金属工程,2014,4(4):44.)

[31] Fan X X,Dong H G,Wu Y D,Xing W D.A method for preparing ammonium rhenate from superalloy scraps[P].China Patent:CN103436721A,2013.(范兴祥,董海刚,吴跃东,行卫东.一种从废旧高温合金富集料中制备铼酸铵的方法[P].中国专利:CN103436721A,2013.)

[32] Li J,Du M H,Ma G,Wu X.A reproducing method of superalloy scraps containing rhenium[P].China Patent:CN102978406A,2013.(李进,杜明焕,马光,吴贤.一种含铼的高温合金废料的再生方法[P].中国专利:CN102978406A,2013.)

[33] Hu G R,Peng Z D,Gao J W.A method for leaching of valuable metals from copper-cobalt-iron alloy[P].China Patent:CN1912152A,2007.(胡国荣,彭忠东,高继文.一种从铜钴铁合金中浸出有价金属的方法[P].中国专利:CN1912152A,2007.)

[34] Yang X W,He A P,Yuan B Z.Handbook of High Temperature Aqueous Thermodynamic Data Calculation[M].Beijing:China Metallurgical Industry Press,1983.370.(杨显万,何蔼平,袁宝州.高温水溶液热力学数据计算手册[M].北京:冶金工业出版社,1983.370.)

[35] Mracel Pourbaix.Atlas of Electrochemical Equilibria in Aqueous Solutions[M].USA:National Association of Corrosion Engineers,1974.281.

[36] Lars Gunnar Sillen.Stability Constants of Metal-Ion Complexes[M].London:Metcalfe Copper Limited,1957.11.

[37] Ihsan Barin,Gregor Platzki.Thermochemical Data of Pure Substances[M].Weinheim:VCH Verlagsgesellschaft mb H,1995.1063.

[38] Binnewies M,Milke E.Thermochemical Data of Elements and Compounds[M].Weinheim:Wiley-VCH,2002.685.

[39] Wu W C,Feng H Q,Wu T Z.The Standard Electrode Potential of Digital Manual[M].Beijing:Science Press,1991.192.(吴维昌,冯洪清,吴天治.标准电极电位数位手册[M].北京:科学出版社,1991.192.)

[40] Yang Y M,Zhang X L,Nie H P,Lu B,Qiao S.The chemical behaviors of Mo(W)-H2O system solution[J].Nonferrous Metals Science and Engineering,2011,2(2):15.(杨幼明,张小林,聂华平,卢博,乔珊.Mo(W)-H2O系溶液化学行为研究[J].有色金属科学与工程,2011,2(2):15.)